Данное изобретение относится к усовершенствованному затвору для контейнера в виде пробки, и конкретно к резьбовой пробке, имеющей особый признак для удерживания прокладки.

В производстве транспортировочных контейнеров чаще всего изготавливают бочки, ведра подобные изделия с одним или более выдачными и/или наполнительными отверстиями. Такие отверстия имеют внутреннюю винтовую резьбу, которая сливается (переходит) с нерезьбовой областью для уплотнительной прокладки. Затвор в виде пробки с наружной резьбой с кольцевой уплотнительной прокладкой зацепляется с внутренней резьбой в отверстии. После закрывания пробки ее прокладка плотно прижимается к нерезьбовой области для уплотнительной прокладки, обеспечивая эффективную герметизацию контейнера. Хотя миллионы бочек и других контейнеров закупоривают таким образом, иногда возникает проблема, которую решает данное изобретение. Эта проблема относится не только к герметизации, но также и к отвинчиванию пробки из отверстия в контейнере. Существует сложная взаимосвязь между пробкой и ее прокладкой с одной стороны и слиянием резьбы в отверстии контейнера с областью для посадки прокладки (гнездом прокладки) с другой стороны. Эта взаимосвязь такова, что на практике при применении необходимого крутящего момента для герметизации пробки в отверстии контейнера прокладку пробки заклинивает в сбеге внутренней резьбы в отверстии. Когда пробку затем отвинчивают, это приводит обычно к тому, что прокладка, заклиненная в резьбе отверстия, прочно удерживается в ней. Так как отвинчивание продолжается, возникает риск повреждения. Особенно важно, что когда пробка перемещается наружу в отверстии, прокладка может остаться захваченной внутренней резьбой отверстия, так что прокладка стягивается из ее посадочного положения на пробке. Дальнейший поворот пробки очень затрудняется, так как прокладка защемляется между сопрягающимися резьбами. Кроме того, прокладка сама сильно повреждается из-за рвущего действия, которое еще больше снижает полезность затвора.

Другим негативным аспектом захвата прокладки является тенденция прокладки выворачиваться из своего гнезда при вращении пробки. Эта проблема возникает при препятствии движению прокладки пробки вокруг нерезьбового гнезда для прокладки в отверстии, что приводит к деформации и выпячиванию прокладки за края отверстия. Одной из причин возникновения такого препятствия опять является захват прокладки пробки сбегом резьбы отверстия во время ввинчивания пробки в отверстие. Полученное деформированное состояние прокладки наверняка создаст путь утечки и весьма серьезно повредит прокладку. Общим у проблем захвата и деформации является, конечно, способность прокладки удерживаться в гнезде пробки для прокладки, где она должна находиться, и таким образом предотвращается ее увлечение резьбовым зацеплением.

Уровень техники признает желательность обеспечения каких-либо средств механического удерживания прокладки на месте. Например, патент США 5211304 (Штольцман) раскрывает конструкцию пробки, в которой прокладка прочно удерживается на нижней поверхности ободка пробки посредством механического блокирующего приспособления. Это приспособление, однако, помещает прокладку радиально снаружи от резьбы пробки и никак не касается проблем захвата и деформации прокладки. Другой пример уровня техники можно найти в патенте США 2906429 (Марчин), который признает наличие проблемы деформации, но не дает полностью удовлетворительного решения. В этом патенте пробка имеет особое резьбовое образование, в котором резьба граничит с гнездом прокладки. Конкретно, эта пробка имеет уменьшающуюся резьбу, которая продолжается по нижнему краю посадочного места прокладки и служит в качестве частичного барьера над обычной резьбой пробки. Эта модифицированная конфигурация резьбы, однако, не может обеспечить адекватную защиту от явления захвата, как будет ясно из нижеследующего.

Задача настоящего изобретения состоит в создании затвора в виде пробки, который преодолевает проблемы захвата и деформации уплотнительной прокладки. Еще одной задачей варианта настоящего изобретения является обеспечение затвора в виде пробки, пригодного для различных отверстий контейнеров.

В соответствии с изобретением затвор в виде пробки выполнен с цилиндрической боковой стенкой, имеющей винтовую резьбу и оканчивающуюся увеличенным по окружности ободком и с кольцевым гнездом для прокладки, расположенным непосредственно под ободком пробки, причем между гнездом для прокладки и резьбой боковой стенки расположен непрерывный, окружной, продолжающийся радиально наружу выступ для удерживания прокладки.

В соответствии с вариантом изобретения выступ для удерживания прокладки по существу выровнен по оси с диаметром основания винтовой резьбы.

В соответствии с другим вариантом изобретения выступ для удерживания прокладки имеет радиальное протяжение меньше радиального протяжения гребня резьбы боковой стенки, а внутренний диаметр его основания меньше диаметра основания резьбы.

В соответствии с вариантом другого выполнения гнездо для прокладки расширяется радиально наружу и вверх до встречи с ободком.

В соответствии с другим вариантом этого другого выполнения гнездо для прокладки снабжено периферической канавкой в основании выступа для удерживания прокладки.

В соответствии с еще одним аспектом изобретения уплотнительная прокладка расположена на гнезде для прокладки. Уплотнительная прокладка может быть упругой и вытягиваться по пробке для того, чтобы охватить это гнездо. В затворе согласно указанному варианту этого другого выполнения уплотнительная прокладка принимает форму расширяющегося гнезда для прокладки.

Также согласно изобретению затвор в виде пробки комбинируется с отверстием в стенке контейнера, имеющим внутренние резьбовую и нерезьбовую части, уплотнительная прокладка сжимается между нерезьбовой частью отверстия и гнездом для прокладки пробки и лежит в непосредственной близости к внутренней резьбе, причем непрерывный, периферический, продолжающийся радиально наружу выступ для удерживания прокладки расположен между гнездом для прокладки и резьбой боковой стенки для предотвращения зацепления уплотнительной прокладки с внутренней резьбовой частью отверстия, посредством чего обеспечивается беспрепятственное отвинчивание пробки с уплотнительной прокладкой в виде неповрежденного узла.

Затвор в виде пробки по изобретению представляет давно искавшееся решение вышеупомянутых проблем захвата и деформации простым и понятным образом.

В примере выполнения пробка образована с цилиндрической резьбовой боковой стенкой и дискообразной нижней стенкой. Боковая стенка оканчивается окружным увеличенным ободком и имеет кольцевое гнездо для прокладки непосредственно под ободком. Между гнездом для прокладки и резьбой боковой стенки расположен выступ для удерживания прокладки. Упругая уплотнительная прокладка вытянута по гнезду прокладки так, что занимает вертикальное пространство между ободком пробки и удерживающим выступом. Вышеописанная пробка вкручивается в отверстие в стенке контейнера, имеющее внутреннюю винтовую резьбу и обращенную внутрь область уплотнения прокладки. Сложное взаимодействие прокладки пробки и резьбы в отверстии контейнера у затворов уровня техники теперь становится совершенно неважным. Когда пробку вывинчивают из резьбового отверстия в контейнере, прокладка прочно удерживается на месте в гнезде для прокладки выступом для удерживания прокладки. Обеспечиваемое в результате чистое отделение прокладки пробки от отверстия в контейнере представляет собой значительное усовершенствование уровня техники.

Соответственно важным аспектом изобретения является обеспечение усовершенствованного затвора в виде резьбовой пробки для контейнеров промышленного размера.

Еще одной особенностью изобретения является создание резьбовой пробки, имеющей новую, усовершенствованную конструкцию гнезда для прокладки.

Конкретнее эта особенность состоит в обеспечении гнезда для прокладки структурой, надежно удерживающей в нем прокладку пробки во время ввинчивания и отвинчивания.

Другие и более подробные признаки будут объяснены или указаны в нижеследующем описании изобретения со ссылкой на сопровождающие чертежи.

Вышеупомянутые и другие признаки изобретения приведены в прилагаемой формуле изобретения и описаны на чертежах, на которых:

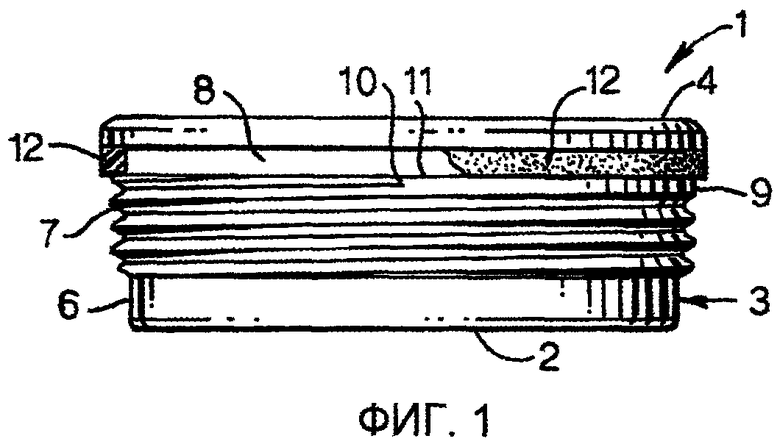

Фиг. 1 - вид сбоку с частичным сечением затвора в виде пробки в соответствии с одним из вариантов выполнения,

Фиг. 2 - вид сверху комбинации затвора с контейнером, включающий пробку по фиг. 1,

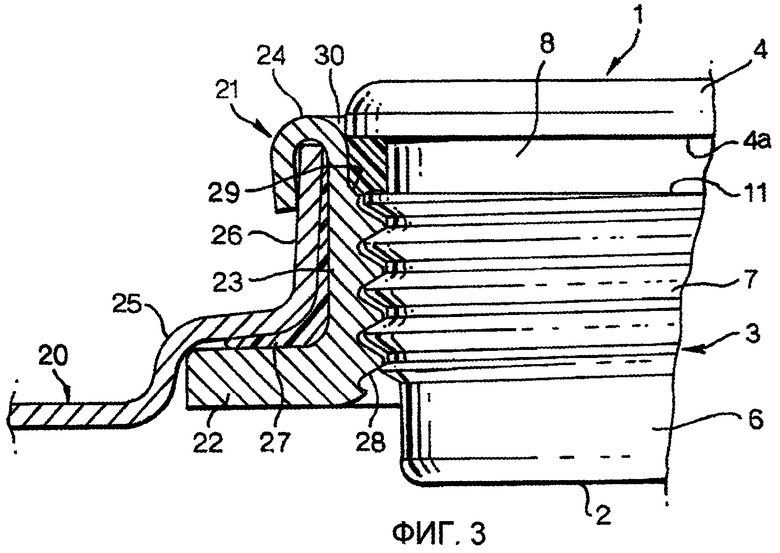

Фиг. 3 - вид сбоку с частичным сечением пробки по Фиг. 1, ввинченной в отверстие контейнера,

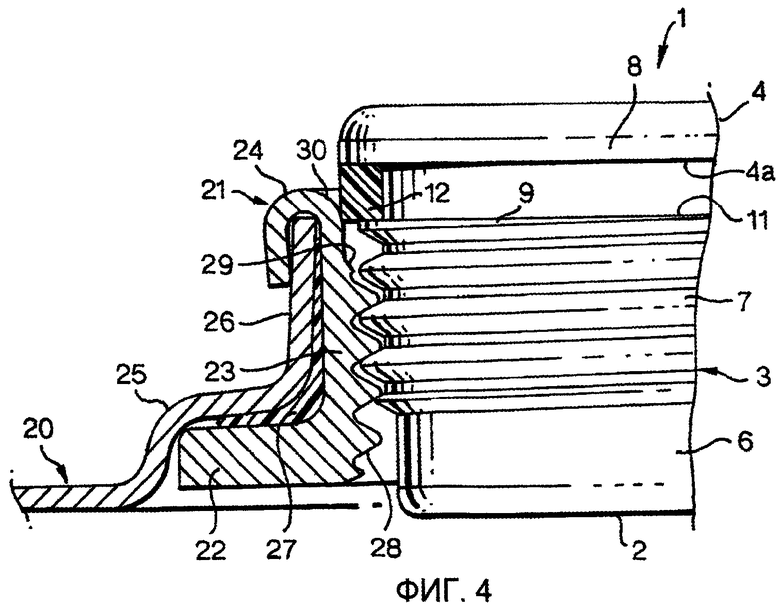

Фиг. 4 - вид, подобный фиг. 3, но с пробкой в частично отвинченном положении,

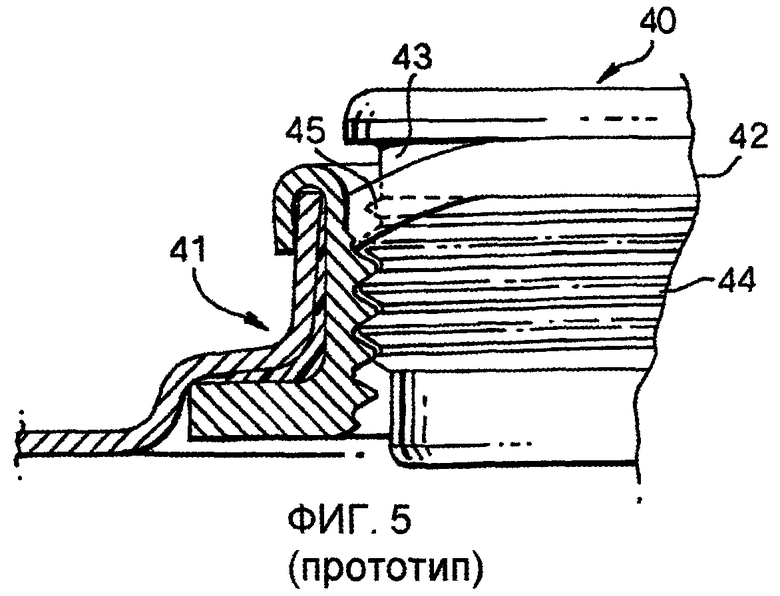

Фиг. 5 - вид, подобный фиг. 4, иллюстрирующий уровень техники,

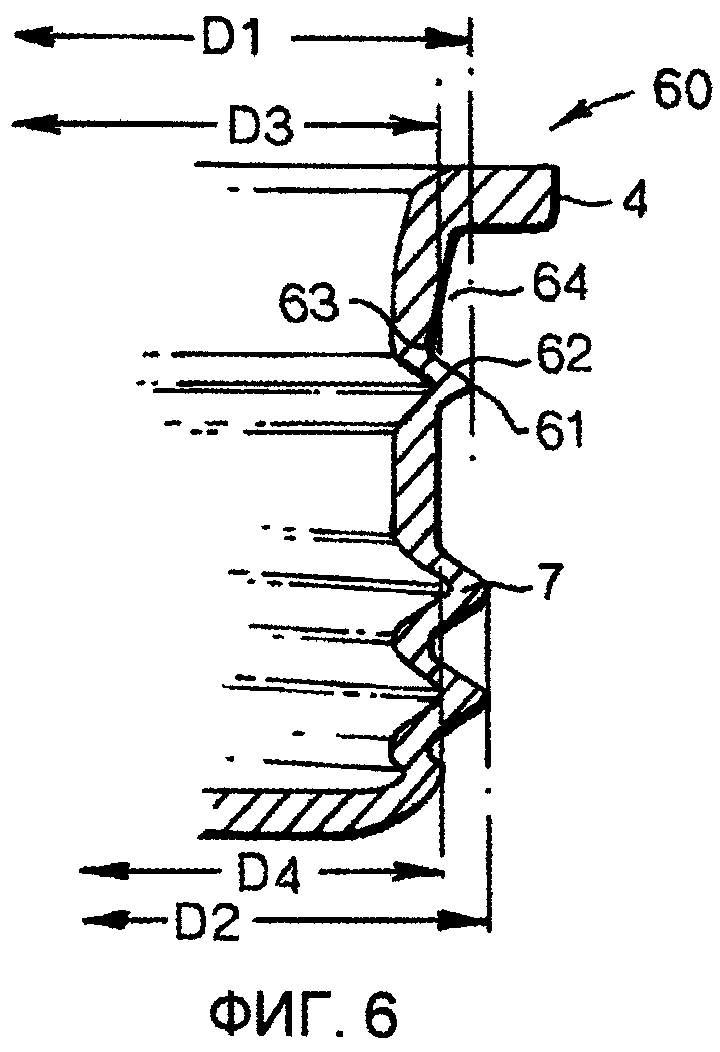

Фиг. 6 - вид части пробки в сечении согласно второму варианту выполнения,

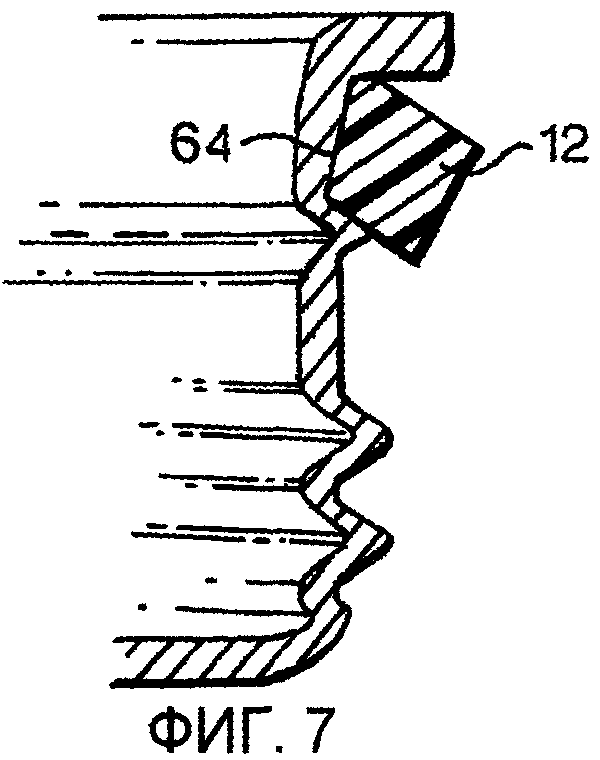

Фиг. 7 - вид, подобный фиг. 6, включающий уплотнительную прокладку,

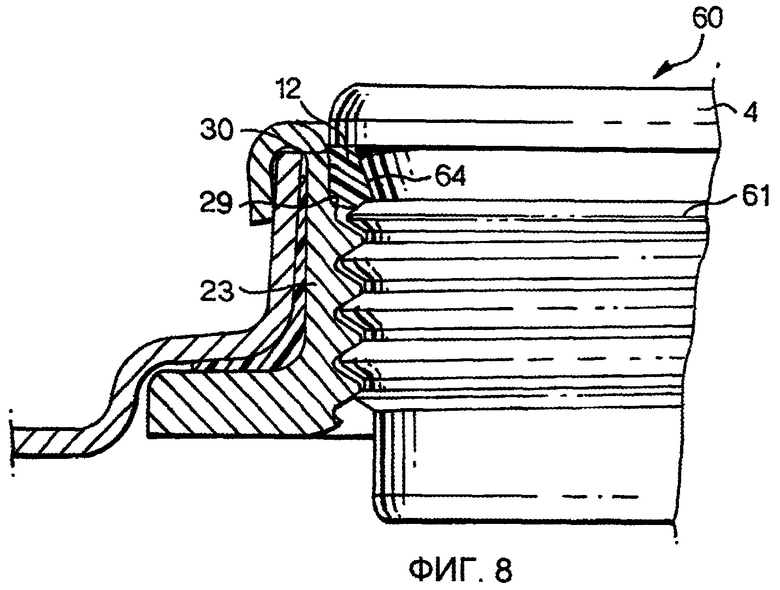

Фиг. 8 - вид сбоку, частично в сечении затвора в виде пробки согласно третьему варианту выполнения, ввинченной в отверстие контейнера,

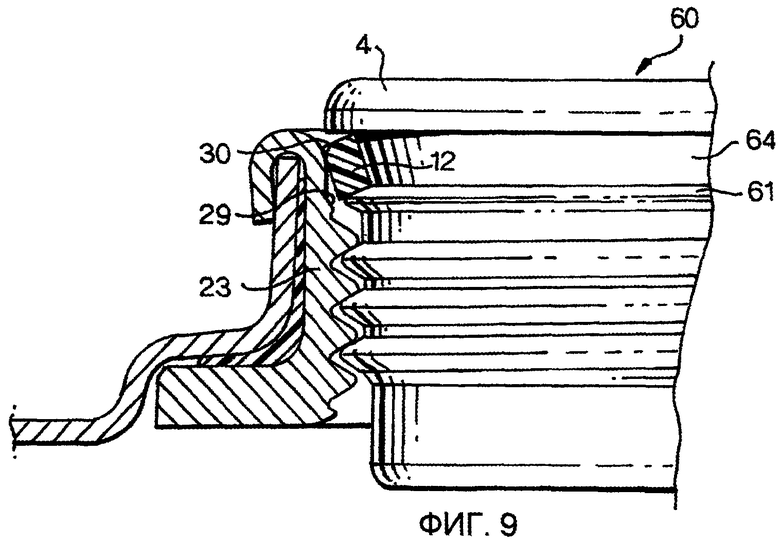

Фиг. 9 - вид, подобный фиг. 8, но с пробкой в частично отвинченном положении,

Фиг. 10 - частичный вид третьего варианта выполнения пробки по изобретению.

Затвор в виде пробки согласно первому варианту выполнения изобретения показан на Фиг. 1-4. Пробка обозначена позицией 1. Она отформована из синтетического пластика с дискообразной нижней стенкой 2, окруженной цилиндрической боковой стенкой 3, оканчивающейся увеличенным по окружности ободком 4. Внутренняя часть пробки 1 имеет ряд зацепляемых ключом проушин 5 для передачи пробке завинчивающего и отвинчивающего крутящего момента. Боковая стенка 3 пробки имеет направляющий участок 6, продолжающийся от нижней стенки 2, внешнюю винтовую резьбу 7 и гнездо 8 для прокладки, расположенное сразу под ободком 4 пробки. Важно заметить, что гнездо 8 для прокладки аксиально выровнено с диаметром основания резьбы пробки. Такое расположение является предпочтительным для обеспечения достаточного объема прокладки между пробкой и поверхностью сопрягаемого отверстия контейнера для блокирования любых путей утечки. Боковая стенка 3 пробки имеет окружной удерживающий выступ 9 на верхнем конце резьбы 7, который продолжается радиально наружу с осевым выравниванием с вершиной резьбы. Как видно на Фиг. 1, резьба пробки сбегает и оканчивается в точке 10 в пределах выступа 9, оставляя ровную, обращенную вверх непрерывную кольцевую поверхность 11, лежащую в плоскости параллельной нижней поверхности части 4а ободка 4 непосредственно над окончанием 10 резьбы. Упругая кольцевая уплотнительная прокладка 12, имеющая по существу квадратную в поперечном сечении форму, вытянута поверх пробки так, что охватывает гнездо 8 для прокладки. Прокладка, расположенная таким образом, плотно зажата между нижней поверхностью 4а ободка 4 и верхней поверхностью 11 удерживающего выступа 9, делая смещение прокладки 12 из гнезда 8 весьма маловероятным.

Отверстие в стенке контейнера, в которое завинчивается пробка 1, как показано на Фиг. 3, состоит из стенки 20 контейнера, в которую традиционным образом вставлена втулка, в целом обозначенная позицией 21. Втулка 21 имеет продолжающееся по окружности многоугольное основание 22, цилиндрическую стенку 23, продолжающуюся от него и оканчивающуюся закраиной 24, загнутой радиально наружу. Стенка контейнера 20 охватывает сверху многоугольное основание 22 своей сопрягающейся выпуклостью 25 и имеет прямую, по существу цилиндрическую, горловину 26, которая продолжается до буртика втулки 24. Втулочная прокладка 27 сжата между втулкой 21 и окружающими поверхностями стенки 20 контейнера. Внутренняя винтовая резьба 28 образована на стенке 23 втулки, продолжаясь от основания 22 до места сбега 29 резьбы на начале закраины буртика 24. Продолжающаяся вверх нерезьбовая часть буртика непосредственно над местом сбега 29 резьбы образует гладкую область 30 уплотнения прокладки 30.

Уплотняющее взаимодействие пробки 1 и втулки 21 в полностью ввернутом положении пробки показано на Фиг. 3, на которой прокладка 12 пробки плотно сжата между гнездом 8 для прокладки и областью 30 уплотнения втулки. Понятно, что прокладка 12 также аксиально ограничена между нижней поверхностью 4а ободка и верхней поверхностью 11 удерживающего выступа 9. Кроме того, видно, что прокладка 12 в этом уплотненном положении лежит в контакте с местом сбега и окончания 29 винтовой резьбы втулки. Непрерывная кольцевая верхняя поверхность опорного выступа сохраняет постоянное осевое расстояние от нижней поверхности ободка 4а и предохраняет прокладку 12 от ее захватывания резьбой 28 втулки в любой точке. При отвинчивании пробки, как показано на Фиг. 4, удерживающий выступ 9 очень легко поднимает прокладку 12 от втулочной резьбы 28 и вверх от области 30 уплотнения прокладки. Именно благодаря этому чистому отделению прокладки от окружающих поверхностей втулки прежние обычные проблемы захвата и деформации пробки исключаются.

На Фиг. 5 для сравнения показано типичное для уровня техники состояние, когда известная пробка 40 вывинчивается из горловины 41 в отверстии стенки контейнера с внутренней резьбой. Здесь прокладка 42 пробки расположена в гнезде 43, образованном по диаметру основания резьбы пробки, но резьба 44 пробки просто уменьшается, как показано позицией 45 при приближении к гнезду 43 для прокладки. В этом состоянии уровня техники можно видеть, что когда пробка отодвигается, прокладка 42 не имеет почти никакой осевой опоры от уменьшающейся резьбы 45. В результате прокладка легко захватывается между взаимодействующими витками резьбы и вытягивается из гнезда, создавая серьезное препятствия для нормальной работы затвора.

Второй и третий варианты выполнения показаны на Фиг. 6-7 и 8-9 соответственно и являются вариантами первого выполнения, описанного со ссылкой на Фиг. 1-4; подобные детали обозначены теми же позициями. Показанная на фиг. 6 и 7 металлическая пробка 60 может быть, например, вырезана и развальцована из стали для бочек, имеющей толщину 1,15 мм. Выступ для удерживания прокладки выполнен с резьбой треугольного сечения с включенным углом 55°, с радиальной протяженностью D1 меньше радиальной протяженности D2 гребня резьбы 7 и лежит в плоскости, параллельной нижней поверхности 4а ободка 4 пробки. Верхняя грань 62 удерживающего выступа 61 образует непрерывную, периферическую, обращенную вверх и наружу поверхность над винтовой резьбой 7. Диаметр D3 внутреннего основания 63 выступа 61 меньше диаметра основания резьбы D4. Гнездо 64 для прокладки расширяется радиально вверх и наружу и до соединения с ободком 4 по существу в той же точке, где гнездо 8 для прокладки достигает ободка в первом варианте выполнения. Стандартная прокладка 12 из этилен-пропилен-диенового мономера, черного нитрила или полиэтилена, вытянута на гнезде 64 и принимает такую же по существу расширяющуюся форму, как показано на фиг. 7.

Эффект от измененной геометрии в этом втором выполнении заключается в том, что выступ 61 имеет по существу такую же радиальную протяженность D1-D3, что и выступ 9 в первом варианте выполнения, и таким образом функция подъема прокладки, а также противозахватная и противодеформационная функции первого варианта сохраняются. Уменьшенный диаметр выступа делает эту пробку пригодной для большинства типов отверстий контейнеров. У расширенного гнезда для прокладки есть два преимущества. Во-первых, оно обеспечивает увеличенное пространство для уплотнительной прокладки 12 в области между выступом 61 и областью 30 уплотнения прокладки во втулке 21 контейнера и, во-вторых, форма усеченного конуса, принимаемая натянутой прокладкой 12, обеспечивает увеличение области контакта между прокладкой и областью 30 уплотнения прокладки, когда пробку ввинчивают во втулку 21. Уплотнительная прокладка заполняет пространство между областью 30 уплотнения во втулке и гнездом 64 для прокладки, причем ведущий конец прокладки вначале подвергается слабому или вообще никакому сжатию. Таким образом, предпочтительно полоса начального контакта между прокладкой и втулкой для затвора находится выше на пути по стороне прокладки. Это лучше видно на Фиг. 8 и 9, в которых резьбы пробок, ободок и выступ 61 имеют одинаковую геометрическую форму в выполнении, показанном на Фиг. 6 и 7, но с пробкой, изготовленной из подходящего пластика. Эффект этой увеличенной области контакта и меньшего сжатия ведущего конца прокладки обеспечивает дальнейшее уменьшение деформации прокладки во время ввинчивания пробки.

Другим преимуществом такой геометрии, используемой для выступа 61, является то, что это укрепляет пробку, позволяя сформировать пробку (по Фиг. 6 и 7) из стали меньшей толщины, чем пробки уровня техники, сохраняя эквивалентную прочность конструкции.

С использованием стандартных прокладок выступ 61 может непосредственно контактировать со стенкой втулки 23 в области сбега 29 резьбы втулки, когда пробка 60 завернута до упора. Прокладка большего размера может использоваться для предотвращения контакта металла с металлом, если требуется.

На Фиг. 10 показан четвертый вариант выполнения, в котором металлическая пробка 66 имеет выступ 68 такой же геометрии, как и выступ 61 во втором варианте. Различие состоит в том, что кольцевая канавка 70 выполнена в гнезде 72 для прокладки на основании выступа 68, оставляя остальную часть гнезда 72 цилиндрической. Такая геометрия обеспечивает такую же радиальную протяженность для выступа 68, как и для выступов 9 и 61 первого и третьего вариантов, а канавка 70 обеспечивает увеличенный объем для прокладки 12.

Возможны разные изменения или модификации предлагаемой пробки, удерживающей прокладку. Например, пробка согласно первому варианту выполнения может быть изготовлена из металла, а пробки по второму и третьему вариантам могут быть изготовлены из синтетического пластика.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПРЕССОВЫВАЕМАЯ ФЛАНЦЕВАЯ СИСТЕМА УКУПОРИВАНИЯ ЕМКОСТИ | 2014 |

|

RU2677962C2 |

| УПАКОВОЧНОЕ ИЗДЕЛИЕ | 2005 |

|

RU2387589C2 |

| КОНТЕЙНЕР ДЛЯ НАПИТКОВ | 2005 |

|

RU2388672C2 |

| КОНТЕЙНЕР ДЛЯ НАПИТКОВ | 2005 |

|

RU2387590C2 |

| ПИСТОЛЕТ-РАСПЫЛИТЕЛЬ С ВСТРОЕННЫМ СОЕДИНИТЕЛЕМ ДЛЯ БЫСТРОЙ УСТАНОВКИ РЕЗЕРВУАРА С КРАСКОЙ | 2003 |

|

RU2391143C2 |

| НОРМАЛЬНО ЗАКРЫТОЕ ОТКРЫВАЕМОЕ УКУПОРОЧНОЕ УСТРОЙСТВО | 2008 |

|

RU2434799C1 |

| СБОРНАЯ БУТЫЛОЧКА ДВОЙНОЙ КОНФИГУРАЦИИ | 2014 |

|

RU2803562C2 |

| ОТКРЫВАЕМОЕ ПОСРЕДСТВОМ ВРАЩЕНИЯ ДОЗИРУЮЩЕЕ УКУПОРОЧНОЕ СРЕДСТВО, СОДЕРЖАЩЕЕ ВСПОМОГАТЕЛЬНОЕ СРЕДСТВО ДЛЯ ПРОКАЛЫВАНИЯ ПРОКЛАДКИ | 2002 |

|

RU2290356C2 |

| ВЕНТИЛИРУЕМОЕ УКУПОРОЧНОЕ СРЕДСТВО ЕМКОСТИ | 2011 |

|

RU2611033C2 |

| КОЛЛЕКТОРНОЕ/РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ГОРЮЧЕГО ГАЗА, ПОСТУПАЮЩЕГО ИЗ МНОЖЕСТВА КАПСУЛ ЖИДКОГО ГАЗА | 1997 |

|

RU2190801C2 |

Изобретение относится к затворам, располагаемым внутри горлышек или сливных отверстий контейнеров. Затвор выполнен в виде пробки, образованной с цилиндрической боковой стенкой, имеющей внешнюю винтовую резьбу, увеличенным по окружности ободком, кольцевым гнездом для прокладки непосредственно под ободком пробки и продолжающимся радиально наружу выступом для удерживания прокладки, расположенным ниже гнезда для прокладки. При этом выступ для удерживания прокладки расположен между гнездом для прокладки и резьбой боковой стенки, имеет равномерную, непрерывную, обращенную вверх кольцевую поверхность и постоянное радиальное протяжение, аксиально выровненное с внешней радиальной протяженностью гребня резьбы боковой стенки или меньшее нее. Затвор в виде пробки преодолевает проблемы захвата и деформации уплотнительной прокладки, обеспечивая в результате чистое отделение прокладки пробки от отверстия в контейнере. 2 н. и 13 з.п. ф-лы. 10 ил.

Приоритет по пунктам:

| US 2906429 А, 29.09.1959 | |||

| Устройство для автоподналадкииНСТРуМЕНТА | 1979 |

|

SU806369A1 |

| US 5211304 А, 18.05.1993 | |||

| Винтовой затвор для герметичной укупорки сосудов | 1990 |

|

SU1736852A1 |

Авторы

Даты

2007-03-10—Публикация

2003-01-15—Подача