Изобретение относится к коллекторному/распределительному устройству для горючего газа, поступающего из множества капсул с жидким газом.

Известно, что жидкий газ для бытовых целей, в частности для подачи газа в кухонные плиты и, возможно, в нагревательные устройства, распространяют среди пользователей в виде перезаправляемых баллонов под давлением, которые имеют значительный вес и объем, из центров обслуживания, которые также собирают израсходованные баллоны и повторно их заправляют.

Расходы на доставку занимают в обслуживании значительное место; и доставку обычно трудно согласовать во времени с потребностью, которую поэтому можно удовлетворить только путем обеспечения на месте у пользователя запасного баллона для замены израсходованного, как только в этом возникнет потребность.

Домашнее хранение запасного баллона и установка его для пользования, которая обычно выполняется неспециалистами, представляют собой риск, которым нельзя пренебрегать и который усугубляется трудностью обращения с таким громоздким и тяжелым предметом.

Также известно, что для обеспечения большей безопасности, портативности и удобства пользования жидкий газ могут поставлять в одноразовых герметизированных капсулах (или даже в капсулах с закрывающим клапаном, исключающим возможность перезаправки) ограниченных размеров и емкости порядка одного литра или менее, которые выбрасывают после израсходования газа.

Благодаря удобству обращения с этими капсулами и уменьшенным габаритам использующих их устройств эти капсулы находят широкое применение на природе и для снабжения переносных устройств, для которых предоставляемые этими капсулами ограниченная автономность и мощность нагрева не представляют таких проблем, которые имеют место в бытовых условиях, где нужно обязательно пользоваться перезаправляемыми баллонами большей емкости, с которыми связаны перечисленные выше трудности.

Предлагается для устранения ограниченной автономии капсул обеспечить коллекторное устройство, содержащее комплект капсул клапанного типа, посредством которого можно управлять совместным открытием клапанов всех установленных в комплекте капсул, тем самым объединяя их с подводящей трубкой.

Предлагаемое решение не обеспечивает непрерывности работы, и с точки зрения пользователя не обеспечивает соответствующую безопасность.

Действительно, если случайно даже одна из капсул, которая должна быть установлена в коллекторном комплекте, не установлена или установлена неправильно, то может произойти очень опасная утечка газа.

Помимо этого, замену израсходованных капсул можно осуществить только в совокупности, и для этого нужно отключить весь коллекторный комплект.

Также невозможно пользоваться числом капсул, меньшим, чем их устанавливаемое число; и поэтому невозможно приспособить оборудование к различным потребностям пользователя.

Аналогичные ограничения имеются в US-A-3.161.322, в котором раскрыт "карманный" газораспределитель, где множество микрокапсул можно выборочно подключить к коллектору через сжимаемую прокладку, которая при сжатии действует как отсечной клапан.

В зависимости от степени сжатия, приложенного осевым передвижением капсулы к прокладке, капсулу можно пробить штырем, затем прокладка закрывает сообщение капсулы с коллектором, после этого перемещает капсулу в сторону от штыря, сжатие прокладки прекращается, и сообщение устанавливается.

Несмотря на то, что можно обеспечить коллективное подключение нескольких капсул к коллектору, или выборочное их исключение, все же невозможно произвести выборочную замену капсул, особенно во время работы распределителя, на большее их число, или загрузить распределитель числом капсул, меньшим, чем их число, на которое он рассчитан, поскольку это повлечет утечку газа.

Регулирование открытия или закрытия соединения также требует смещения капсул, а это удобно делать только с микрокапсулами.

FR-A-2 076 256 описывает шкаф, который содержит баллоны с газом; баллоны с газом подключают к общему коллектору, причем каждый баллон подключают посредством соответствующего редуктора давления и соответствующего отсечного вентиля.

Наиболее близким аналогом заявленного изобретения является известное коллекторное/распределительное устройство для горючего газа, поступающего из множества капсул с жидким газом, содержащее раму, образующую множество гнезд, каждое из которых имеет открытый конец для помещения в нем одной капсулы из множества капсул с жидким газом и противоположный конец, закрытый горловиной, множество клапанных узлов и коллектор, соединенный с выходом множества клапанных узлов и с подводящей трубкой (патент Франции 2642142).

Однако это устройство также имеет указанные выше недостатки.

Задачей данного изобретения является создание коллектора/распределителя для горючего газа, подаваемого от совокупности капсул с жидким газом, в котором коллектор/распределитель выполнен с возможностью действия также с перезаправляемым баллоном, и при этом обеспечивает непрерывность работы, безопасное пользование и удобство замены израсходованных капсул, которые удобно поставлять; при этом замену может производить сам пользователь непосредственно, не нуждаясь для этого в центре обслуживания.

Поставленная задача решается тем, что коллекторное/распределительное устройство для горючего газа, поступающего из множества капсул с жидким газом, содержащее множество клапанных узлов и коллектор, соединенный с выходом множества клапанных узлов и с подводящей трубкой, согласно изобретению содержит раму, образующую множество гнезд, каждое из которых имеет открытый конец для помещения в нем одной капсулы из множества капсул с жидким газом и противоположный конец, закрытый горловиной, а каждый клапанный узел имеет исполнительный элемент и установлен на горловине одного из указанных гнезд со входом в клапанные узлы от исполнительного элемента и выходом, при этом устройство содержит множество средств для осуществления относительного смещения между находящейся в одном из гнезд капсулой и исполнительным элементом соответствующего клапанного узла, установленного на горловине гнезда, в осевом направлении исполнительного элемента, и приводимое в действие вручную средство отсечного вентиля в коллекторе, действующее независимо на указанном средстве клапана, для выборочного соединения выхода клапанных узлов с подводящей трубкой через коллектор, в котором средство отсечного вентиля содержит многоходовой отсечной вентиль для выборочного управления сообщением по текучей среде между частями коллектора и подводящей трубкой, причем относительное смещение между капсулой и исполнительным элементом соответствующего клапанного узла устанавливает сообщение по текучей среде между капсулой и соответствующим клапанным узлом и открывает клапанный узел при условии наличия капсулы.

Коллекторное/распределительное устройство дополнительно содержит регулятор давления, устанавливаемый между многоходовым отсечным вентилем и подводящей трубкой, а также множество капсул, представляющих собой капсулы клапанного типа с винтовым приливом, включающим в себя отсечной клапан капсулы с вталкиваемой пробкой, а множество средств для осуществления относительного смещения в каждом средстве содержит винтовой прилив и винтовое углубление клапанных узлов, где винтовой прилив может быть привинчен.

Исполнительный элемент выполнен с возможностью перемещения из первого во второе положение благодаря взаимодействию с клапанной пробкой отсечного клапана капсулы, причем исполнительный элемент в первом положении закрывает клапанный узел, в состав которого он входит, а во втором положении открывает клапанный узел и отсечной клапан капсулы, и каждый из клапанных узлов содержит срабатывающий на перепад давления обратный клапан, каскадно соединенный с обтюратором, проходящим в исполнительный элемент.

Рама, закрываемая верхней и нижней крышками, формирует герметичную коробку, при этом герметичная коробка содержит вентиляционную трубку и средство для сигнализации об утечке газа.

Коллекторное/распределительное устройство предпочтительно содержит множество капсул, каждая из которых имеет цилиндрический корпус с вогнутым днищем, имеющим диаметр от 20 до 40 мм, существенно меньший, чем диаметр цилиндрического корпуса, окруженного вогнутым тороидальным венцом.

Признаки и преимущества данного изобретения будут яснее из приведенного ниже описания со ссылкой на прилагаемые чертежи, на которых изображено:

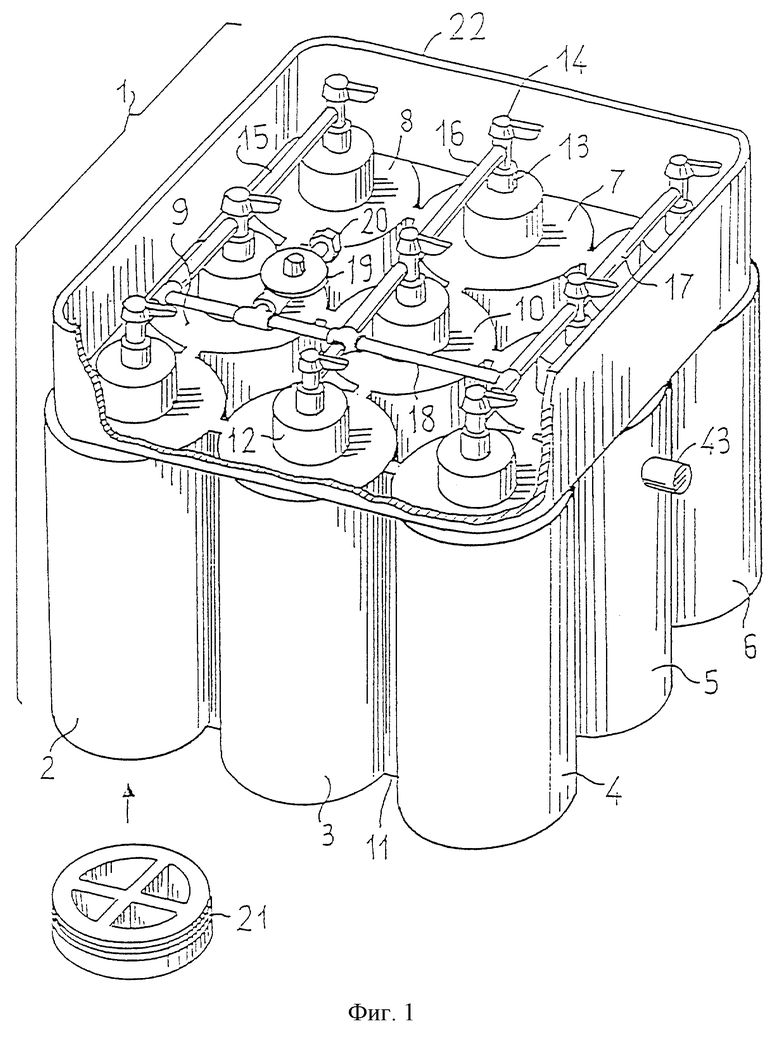

- Фиг. 1 - общий вид в перспективе коллекторного/распределительного устройства,

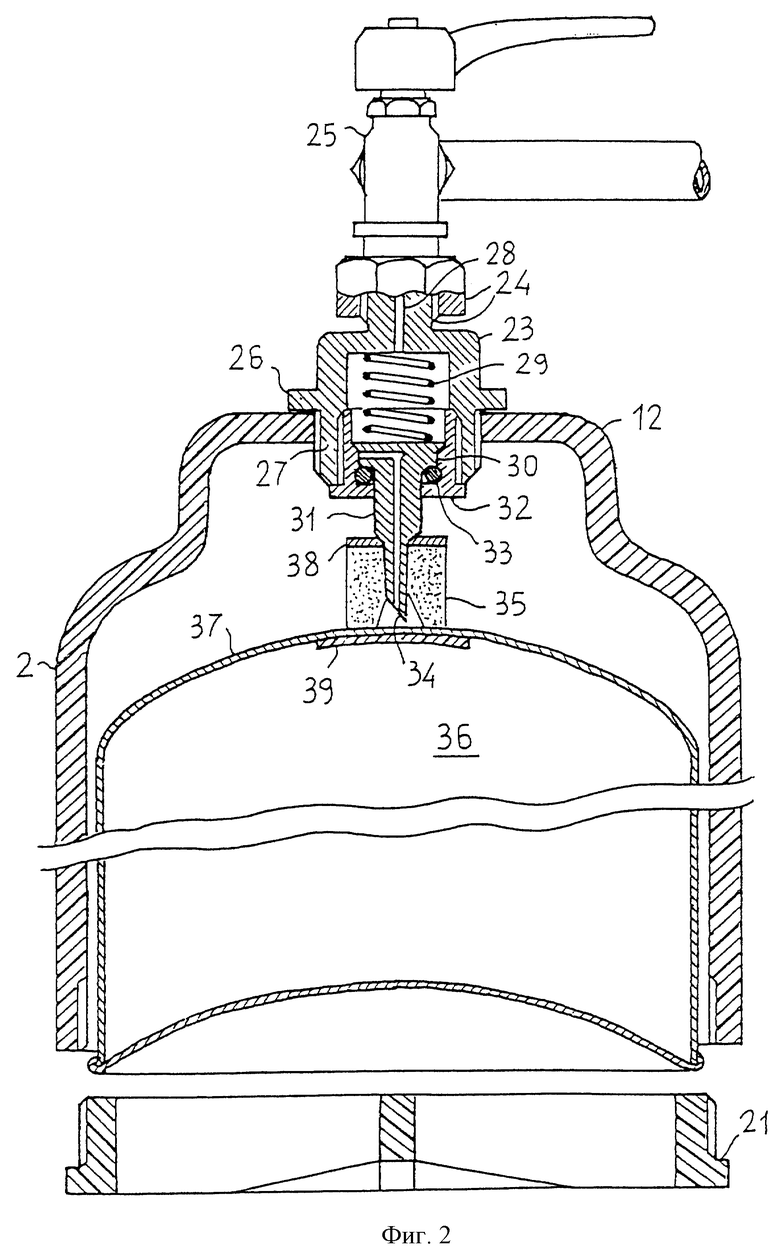

- Фиг. 2 - вид диаметрального сечения клапанного узла, содержащего пробивающую иглу для коллекторного/распределительного устройства Фиг.1,

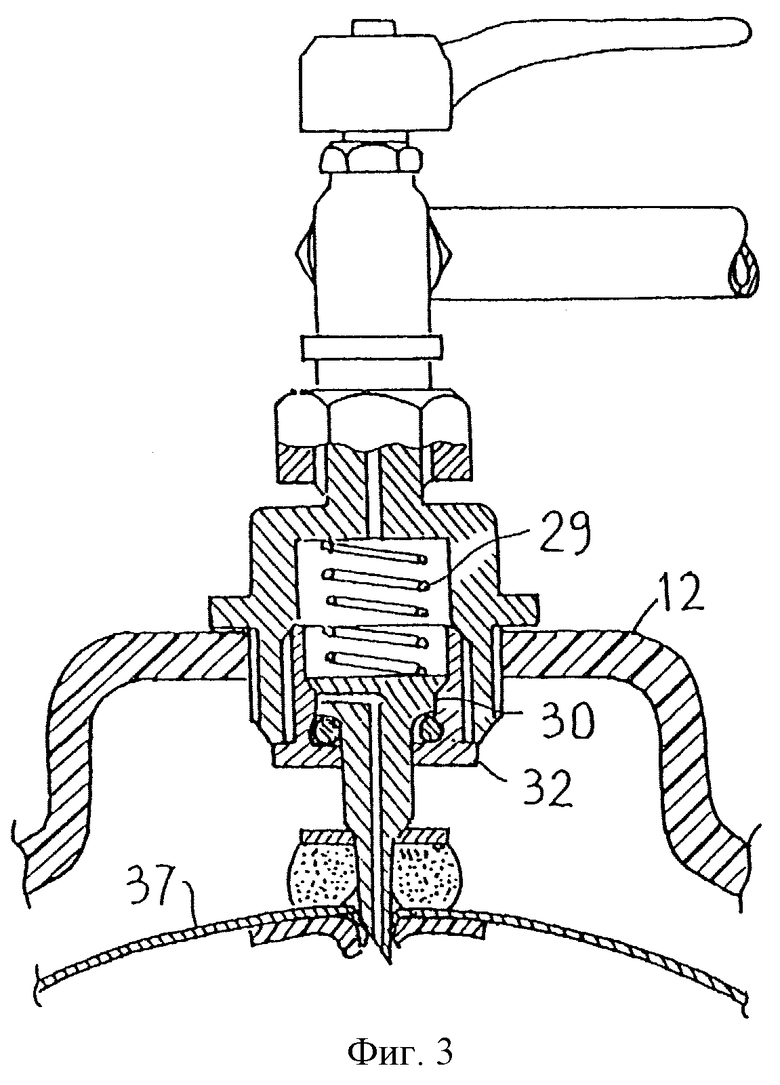

- Фиг.3 - вид диаметрального сечения клапанного узла Фиг.2 во время установки капсулы, когда пробивающая игла вставлена в капсулу, но клапанный узел закрыт,

- Фиг. 4 - вид диаметрального сечения клапанного узла Фиг.2 с установленной капсулой и открытым клапанным узлом,

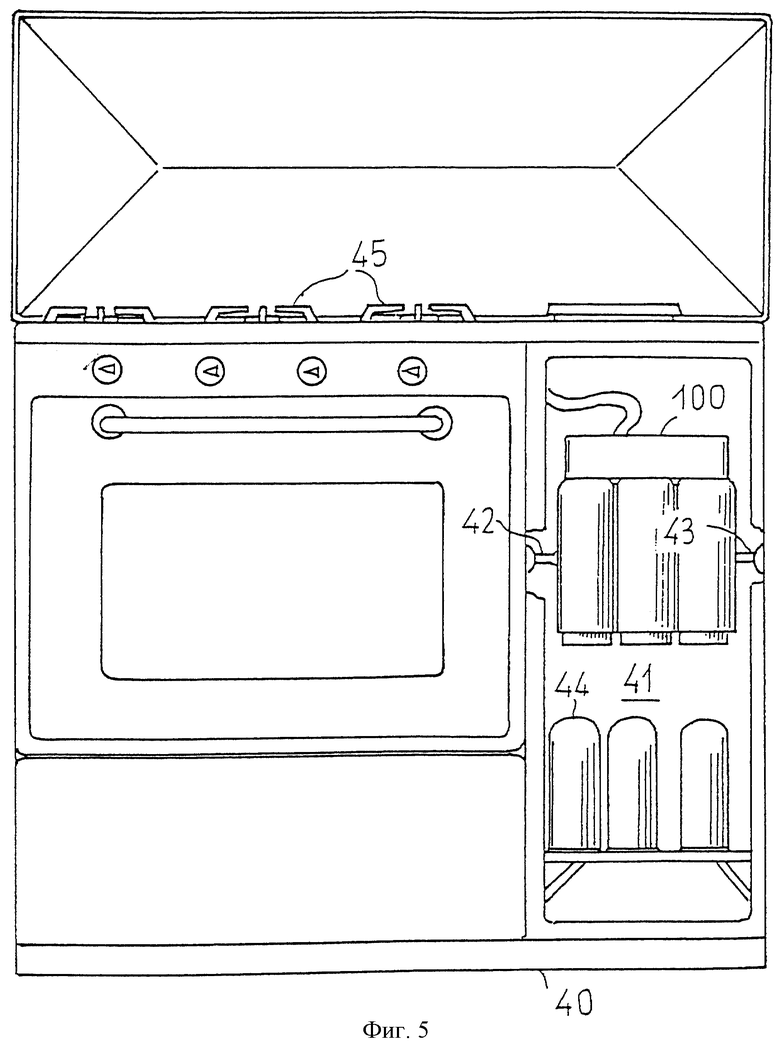

- Фиг.5 - вид спереди бытовой кухонной плиты, в которой используют узел распределителя Фиг.1,

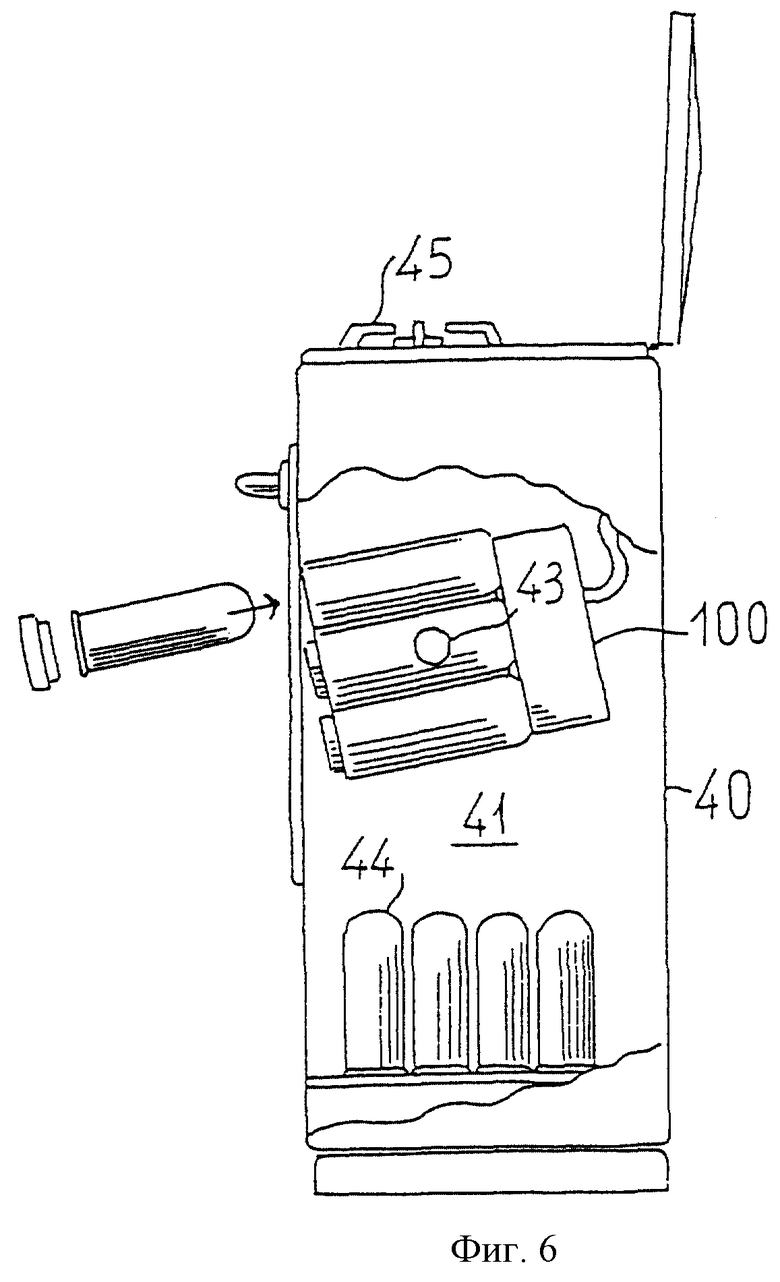

- Фиг.6 - вид сбоку, частично в сечении, плиты Фиг.5,

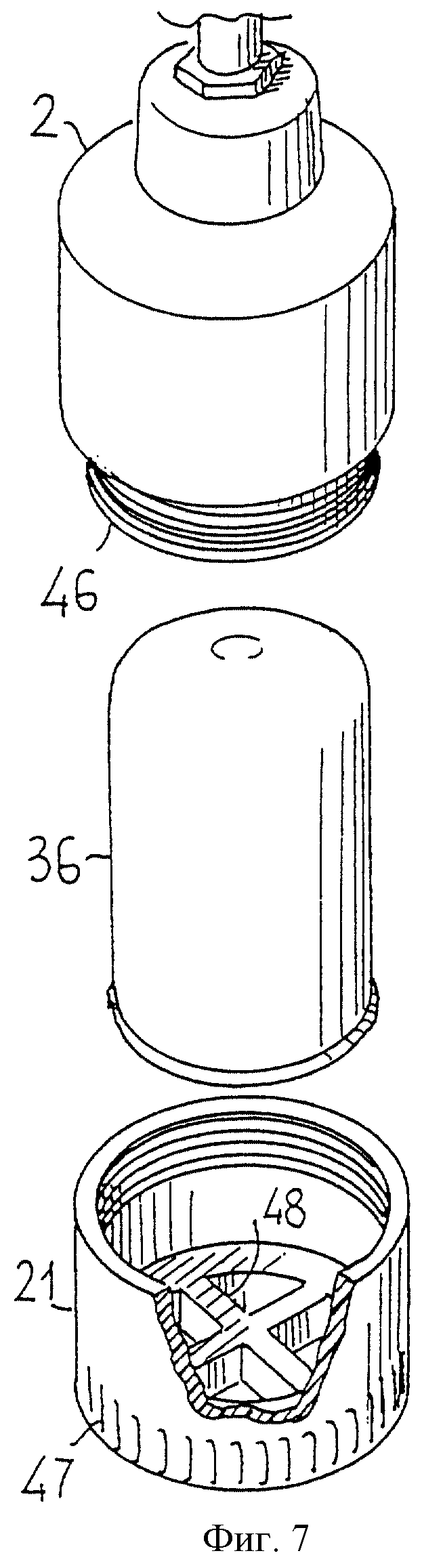

- Фиг. 7 - объемное изображение с пространственным разделением деталей первой модификации контейнера капсул и соответствующего основания для узла Фиг.1,

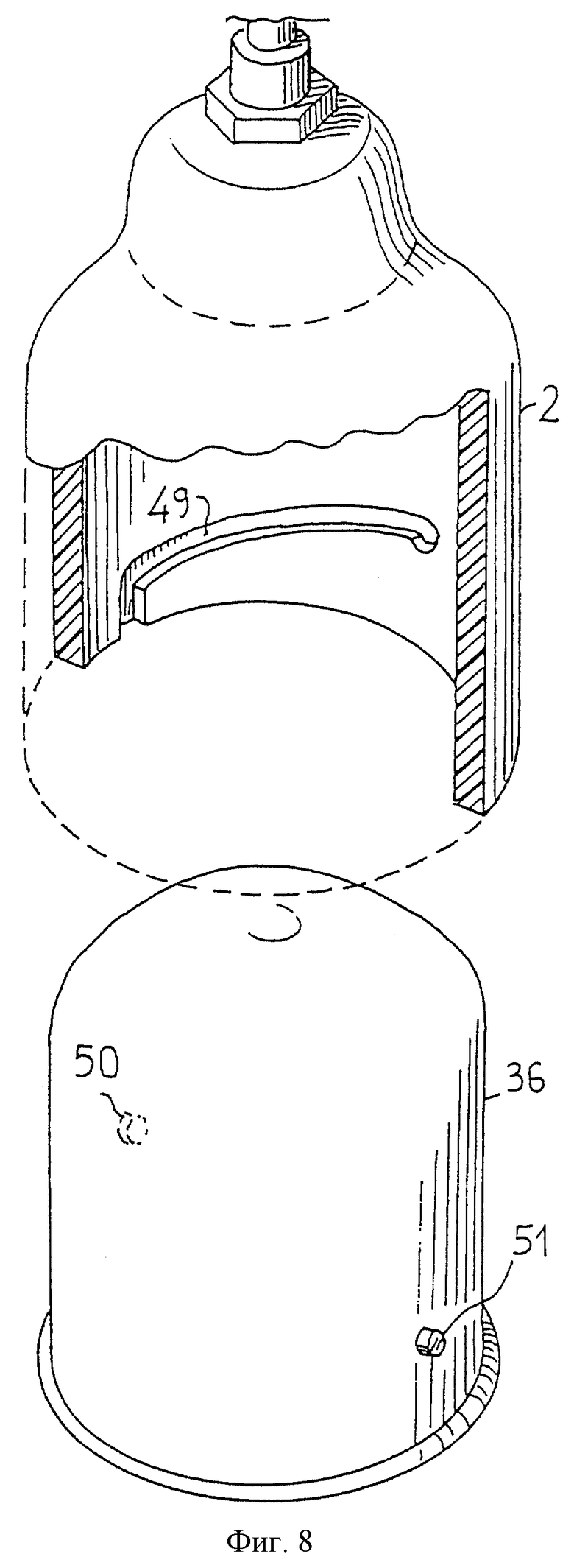

- Фиг. 8 - объемное изображение с пространственным разделением деталей второй модификации контейнера капсул и соответствующего основания для узла Фиг.1,

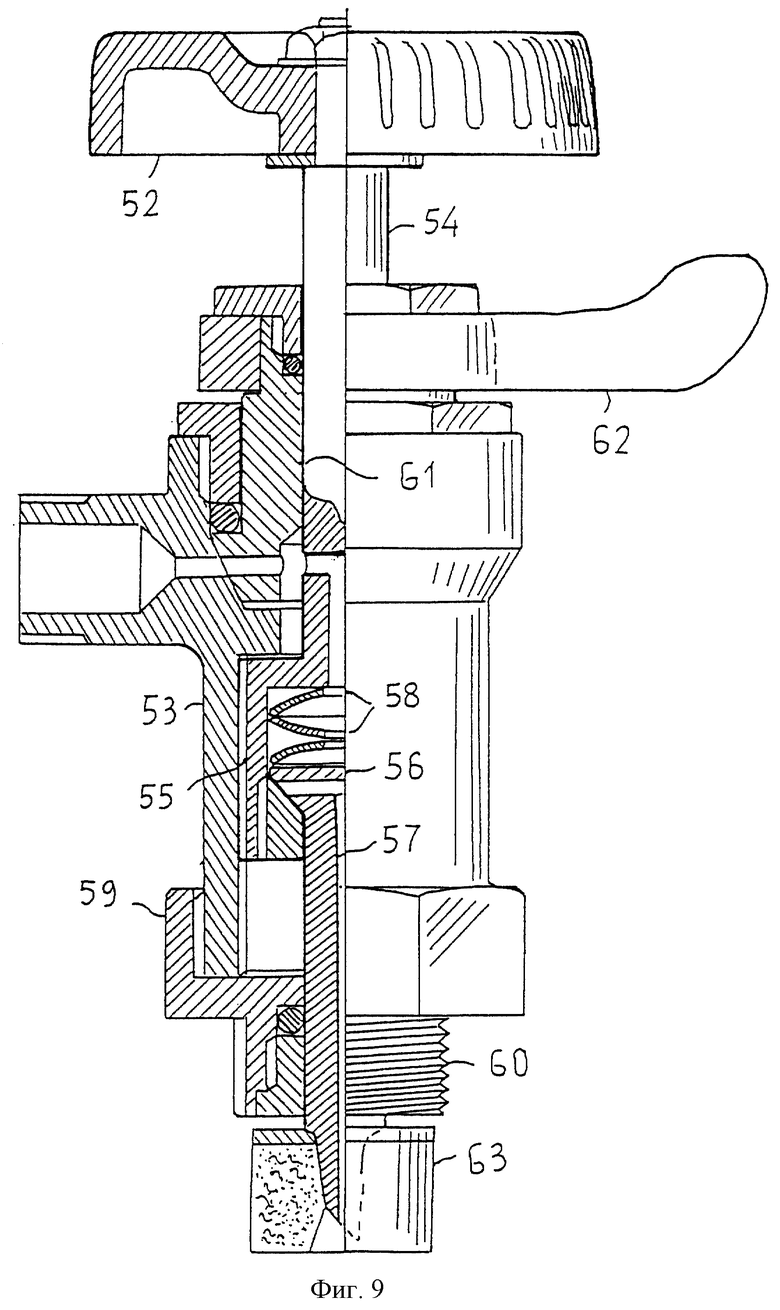

- Фиг. 9 - вид частичного диаметрального сечения модификации клапанного узла, содержащего пробивающую иглу и отсечной вентиль для узла Фиг.1,

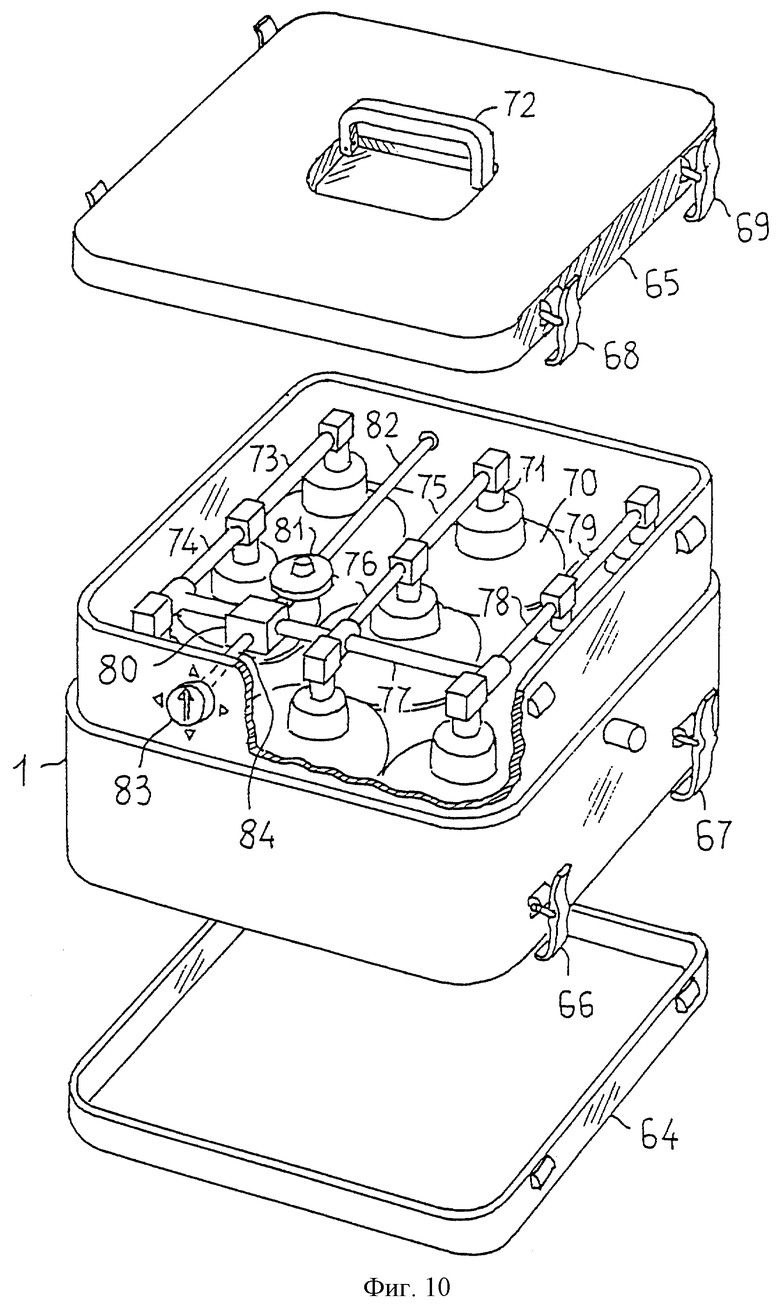

- Фиг. 10 - объемное изображение с пространственным разделением деталей примера осуществления коллекторного/распределительного устройства в соответствии с данным изобретением, в котором устройство образует герметичный газонепроницаемый контейнер,

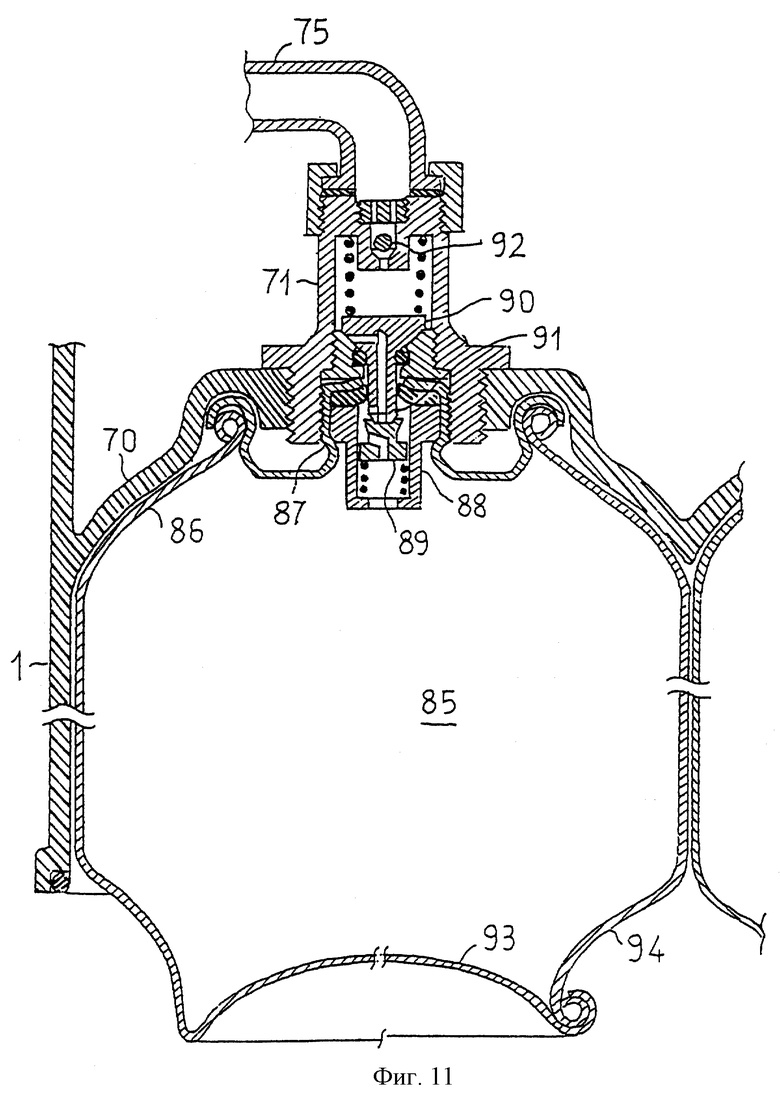

- Фиг. 11 - разрез в диаметральном сечении клапанного узла для примера осуществления Фиг.10, предназначенного для соединения капсулы клапанного типа,

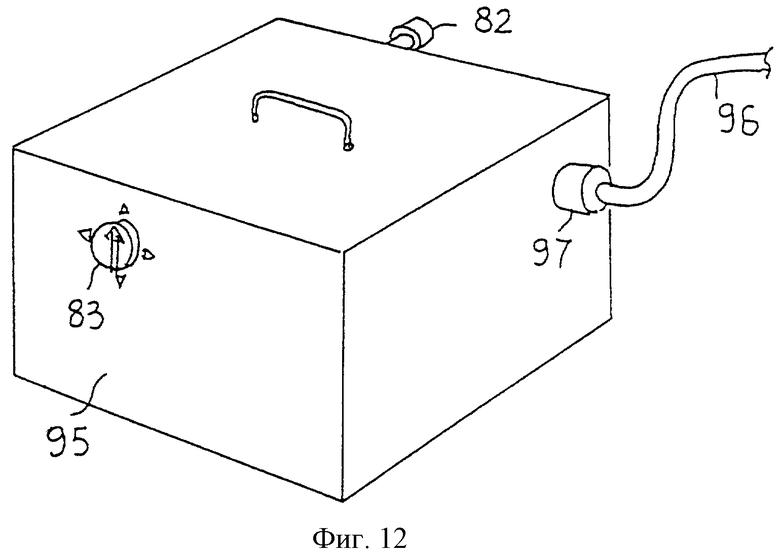

- Фиг. 12 - перспектива условного изображения примера осуществления по Фиг.10, также снабженного вентиляционной трубкой и/или визуальными или звуковыми устройствами для сигнализирования о возможной утечке газа.

Обращаясь к Фиг.1, коллекторное/распределительное устройство состоит по существу из рамы 1, предпочтительно изготовленной литьем пластической массы и образующей множество цилиндрических контейнеров или гнезд 2, 3, 4, 5, 6, 7, 8, 9, 10, расположенных параллельно друг другу, обращенных друг к другу в виде множества рядов, выполненных как одно целое друг с другом, в данном случае, за счет соединительных ребер 11.

В верхнем конце каждое из гнезд имеет горловину 12, на которой крепят клапанный узел 13, содержащий пробивающую иглу, выход которого соединяют с отсечным вентилем, таким как 14, поворотом вручную рычага или рукоятки.

Выходы разных вентилей соединяют друг с другом посредством трубок 15, 16, 17, 18, которые сходятся в известном редукторе/регуляторе давления 19, при этом выпускной переходник 20 предназначен для соединения с устройством пользователя и совместно с клапанными узлами и с вентилями составляет распределительный коллектор с выборочным управлением несколькими источниками горючего газа, каждый из которых выполнен в виде капсулы с жидким газом, помещенной в один из контейнеров.

Капсулы в контейнеры вставляют через открытый нижний конец контейнеров, в который ввинчивают закрывающую основу, или, как вариант, просто кольцо 21 радиальной конфигурации для зажима и фиксирования капсулы.

При завинченном зажимном кольце капсула, известного типа или имеющегося в широкой продаже типа, прижимается к клапанному узлу, содержащему пробивающую иглу, расположенную на горловине контейнера, и пробивается.

Таким образом через посредство пробивающей иглы устанавливают сообщение между внутренним пространством капсулы и распределительным коллектором, в результате чего обеспечиваются возможность поступления газа из капсулы и его распределение по коллектору.

Предпочтительно, но не обязательно, чтобы рама 1 включала в себя не только разные цилиндрические контейнеры, но также и оболочку 22, которая проходит выше контейнеров и которая вмещает и защищает коллектор, отсечные вентили и редуктор/регулятор.

Для облегчения замены капсул рама предпочтительно, но не обязательно, снабжена двумя соосными крепежными шарнирами, один из которых - 43 - показан на Фиг. 1, чтобы можно было производить установку в гнездо с возможностью, даже если только частичной, поворота на шарнирах.

Фиг. 2 представляет диаметральное поперечное сечение одного из цилиндрических контейнеров и соответствующего клапанного узла, содержащего пробивающую иглу; показаны их конструкция и действие.

Клапанный узел состоит из корпуса 23, который является по существу цилиндрическим и имеет на одном конце резьбовое удлинение 24 для соединения с отсечным вентилем 25 и, в промежуточном положении, с призматическим зажимным фланцем 26.

Та часть 27 корпуса 23, которая находится на противоположной стороне от удлинения 24 относительно фланца 26, имеет резьбу для обеспечения возможности ввинчиваться в отверстие, выполненное в верхней горловине 12 контейнера 2.

Хотя это не является существенным и не показано, можно также предусмотреть зажимную стопорную гайку, навинчивающуюся на часть 27 корпуса, при этом горловина 12 располагается между фланцем 26 и стопорной гайкой.

В корпусе 23 формируют цилиндрическое гнездо, сообщающееся с вентилем 25 через посредство отверстия 28, сформированного в удлинении 24; при этом указанное гнездо открыто на противоположном конце относительно удлинения.

В гнезде располагают сжимаемую пружину 29 и дисковый обтюратор 30, который имеет продолжение с образованием пробивающей иглы 31 и фиксируется в гнезде резьбовой втулкой 32, ввинчиваемой в корпус 23; через указанную втулку проходит пробивающая игла 31, выполненная с возможностью скольжения по оси.

Упругое кольцо (кольцевое уплотнение) 33, располагаемое между иглой 31 и втулкой 32, обеспечивает герметичность выполненной с возможностью скольжения муфты между иглой и втулкой.

Игла 31 на своем конце имеет пробивающий наконечник 34.

Внутреннее сквозное отверстие вводит наконечник 34 иглы в сообщение с периферийной поверхностью диска 30, который, предпочтительно, но не обязательно, является соответствующим образом коническим для соединения, герметичного, с аналогично коническим седлом втулки 32.

Диск фиксирован на коническом седле, сформированном во втулке 32, за счет усилия, оказываемого пружиной сжатия.

На игле 31 установлена упругая прокладка 35, которая охватывает пробивающий наконечник 34 и опирается на жесткий диск 38, который фиксируется на игле.

Фиг.2 изображает капсулу 36 с жидким газом обычного типа, которая помещена в контейнере 2.

Капсула 36 изображена частично вставленной в контейнер 2; при этом верхний свод 37 контактирует с прокладкой 35.

При частичном завинчивании зажимного кольцевого основания 21 в открытый конец контейнера 2 капсула постепенно прижимается к пробивающему наконечнику 34 и пробивается.

Это состояние изображено в Фиг.3.

Нужно отметить, что в этом положении пружина 29 препятствует возможному смещению диска 30, в результате чего клапан, формируемый диском и втулкой 32, остается закрытым.

Выходу газа из пробитой капсулы внутрь контейнера 2 препятствует герметизация, создаваемая упругой прокладкой 35, сжатой между опорным диском 38 и сводом 37.

При дальнейшем ввинчивании зажимной основы или кольца 21 капсулу далее прижимают к горловине 12 и она через прокладку 35, максимально сжатую, воздействует на опорный диск 38, тем самым вжимая иглу в гнездо диска. Помимо этого, после того, как она преодолеет противодействие пружины 29, она убирает диск 30 из его гнезда и тем самым открывает клапан.

При этом, если вентиль 25 открыт, то газ, выходящий из капсулы 36, можно распределять посредством коллектора.

Обычно внутри таких капсул, как 36, к своду 37 снизу пробиваемой зоны прикрепляют приклеивающийся упругий участок 39, функция которого заключается в том, чтобы удерживать какие бы то ни было осколки, образованные при пробивании.

Этот участок, который обычно утолщают, может действовать в качестве упругой пробки, которая в силу своей эластичности, когда капсула вынута из гнезда, повторно закрывает, хотя и не герметично, отверстие, сделанное пробивающей иглой, тем самым сокращая выход остаточного газа, содержащегося в капсуле, который при нормальных условиях использования после израсходования капсулы доходит до давления, приблизительно равного давлению окружающей атмосферы, или ненамного выше его; по этой причине выход газа очень небольшой, и весь объем вытекающего газа таким образом растворяется в атмосферном воздухе и не представляет опасности.

Для удаления капсулы достаточно отвинтить зажимную основу/ кольцо 21.

В первой фазе отвинчивания дисковый клапан автоматически закрывается усилием, прилагаемым пружиной 29, препятствуя течению газа из вентиля 25 в иглу, даже если вентиль 25 случайно оставлен открытым.

Таким образом обеспечивают двойную безопасность.

В последующей фазе усилие, прилагаемое упругой прокладкой 35, вызывает по меньшей мере частичное удаление пробивающего наконечника 34 из капсулы, который, по завершении отвинчивания основы 21, можно легко вынуть из контейнера 2.

Фиг. 5 и 6 представляют вид спереди и сбоку, соответственно, предпочтительного применения описываемого коллекторного/распределительного устройства в кухонной плите 40 известного типа, в которую газ подают из баллона с жидким газом.

Плиты этого типа имеют боковое пространство 41, закрываемое дверцей, в котором помещают баллон с жидким газом под давлением.

В качестве замены этому баллону можно удобно установить коллекторное/распределительное устройство 100 описываемого типа, с полезной емкостью 9 куб. дециметров (что соответствует емкости 9 обычных коммерческого типа капсул).

Целесообразно устройство 100 устанавливать с возможностью поворота на шарнирах 42, 43 в высоком положении в пространстве 41 для обеспечения возможности вращения в соответствии с изображением в Фиг.6 и таким образом обеспечить удобную установку и замену капсул в гнездах устройства.

В нижней части пространства 41 имеется достаточное место для хранения (в полной безопасности) либо израсходованных капсул, либо запасных капсул 44.

Устройство 100 соединено с кольцами 45 и горелкой плиты посредством обычной гибкой трубки.

Для работы плиты, после установки определенного числа капсул в устройстве 1, предпочтительно, но не обязательно во всех имеющихся контейнерах, достаточно открыть вентили, относящиеся к определенному числу капсул, предпочтительно не все вентили.

Таким образом, в устройстве 100 имеется и установлено определенное число запасных, готовых к работе капсул.

Сразу после исчерпания потока, распределяемого из действующих капсул, после последующего затухания или ослабления пламени, израсходованные капсулы можно отсоединить от коллектора закрытием соответствующих вентилей и можно подключить запасные капсулы к коллектору открытием соответствующих вентилей, тем самым быстро восстановив подачу газа.

Если это необходимо для работы плиты или по иным соображениям, то можно также включить запасные капсулы без предварительного отсоединения израсходованных капсул, отложив их замену на другое время.

Излагаемое выше описание относится только к определенному коллекторному/распределительному устройству, но является очевидным, что можно осуществить многие варианты, включая варианты, относящиеся к возможному поступлению на рынок капсул более крупного размера и большей емкости, которые существенно ограничены особыми постановлениями исключительно по соображениям безопасности.

Описываемое устройство может иметь не девять цилиндрических контейнеров, расположенных в трех рядах по три контейнера в каждом, а большее или меньшее число контейнеров.

Вместо внутреннего привинчивания к контейнерам можно снаружи привинчивать закрывающие основы различных контейнеров.

Фиг. 7 представляет перспективное изображение с пространственным разделением деталей этого возможного решения и изображает контейнер 2 с внешней резьбой 46 на его открытом конце.

В контейнере 2 помещена, полностью или, как вариант, частично, в соответствии с изображением, капсула 36, которую фиксируют в контейнере с помощью основы 21, привинченной на резьбе 46.

В соответствии с изображением основа может частично вмещать в себе капсулу 36, чтобы облегчить удаление капсулы, когда основу отвинчивают и снимают.

Для удобства привинчивания основы ее могут обеспечить внешней проточкой 47 и/или внешними нижними ребрами 48.

Резьба 46 является только иллюстративной и ее можно заменить байонетной муфтой.

Также подразумевается, что в отношении конкретного применения можно производить капсулы, внешняя цилиндрическая поверхность которых имеет выступы для винтового соединения или байонетного зацепления в цилиндрических контейнерах устройства 1, которые для данной цели имеют соответствующие внутренние пазы или резьбу.

Фиг. 8 изображает в перспективе, частично в сечении, эту возможную конструкцию и изображает контейнер 2 с парой винтовых пазов 49 на его внутренней цилиндрической поверхности, которые радиально противоположны друг другу; один из пазов виден на фиг.8, в него вставляют два выступа 50, 51, радиально противоположных и сформированных на внешней цилиндрической поверхности капсулы 36.

Пазы 49 образуют байонетное зацепление для капсулы 36.

Очевидно, что пазы 49 могут также образовывать непрерывную резьбу с двумя, или более, заходами для винтового зацепления капсулы, причем последняя также имеет прерывные выступы с непрерывной резьбой, или без таковой.

Тем не менее, предпочтительно, чтобы капсула имела прерывные выступы, а не непрерывную резьбу, во избежание возможных деформаций, вызываемых внутренним давлением капсулы, которые в противном случае, если корпус недостаточно жесткий, могут вести себя, в некоторой степени, как упругий сильфон.

В излагаемом выше описании пробивание выполнено осевым перемещением капсулы в контейнере, производимым привинчиванием основы (или вращением капсулы), но его можно также производить при неподвижной капсуле в ее гнезде за счет относительного перемещения пробивающей иглы, осуществляемого вентилем, который приводят в действие вручную и который прежде всего выполняет пробивание и только потом открывает капсулу, вводя внутреннее пространство капсулы в сообщение с распределительным коллектором.

Фиг.9 представляет в качестве примера клапанный узел с пробивающей иглой и отсечным вентилем, которые интегрированы в единый объединенный узел, приводимый в действие сверху и таким образом совершенно независимый от осевых смещений капсулы в ее гнезде.

В этом случае капсулу можно также фиксировать в ее гнезде обычной системой крюков.

Пробивающая рукоятка 52 обеспечивает возможность привинчивания в корпус клапана 53, посредством стержня 54, винтовой муфты 55, в которой помещен клапанный диск 56, который удлинен для образования пробивающей иглы 57.

Диск фиксирован в его закрытом положении диафрагменными пружинами 58 или эквивалентным средством.

Седло винтовой муфты 55 закрывают стопором 59, который ввинчивается в корпус 53 и который в свою очередь имеет винтовое удлинение 60 для прикрепления к горловине гнезда капсулы (не показано).

Пробивающая игла 57 выполнена с возможностью осевого скольжения через стопор 59.

В корпусе 53 также сформировано седло для вращающегося обтюратора 61 для отсечного вентиля. Последний может быть цилиндрическим, плоским или предпочтительно в форме усеченного конуса; этот обтюратор приводится в действие рычагом 62 из закрытого положения в заданное открытое положение.

Стержень 54 свободно проходит через вращающийся обтюратор 61, при этом стержень выполнен с возможностью свободного осевого скольжения и свободного вращения.

Соответствующие уплотнения, установленные ниппелями обычным способом, обеспечивают герметичность между движущимися относительно друг друга деталями.

В изображаемом положении пробивающая игла находится во втянутом положении, при этом конец хода определяется контактом между корпусом 53 и муфтой 55.

Вращательное действие рукоятки 52 обусловливает ввинчивание муфты 55 в корпус 53 вращательным и осевым скользящим движением, в направлении вниз, рукоятки 52, стержня 54 и муфты 55.

Визуально указано осевое смещение пробивающей иглы 57, которая через чашечные пружины 58 прижимается в направлении к патрону (не показан) и пробивает его.

Упругая прокладка 63 обеспечивает герметичность между иглой 57 и капсулой и, когда она максимально сжата при взаимодействии с капсулой, принуждает дисковый клапан 56 к открытию.

При отсутствии капсулы дисковый клапан 56 остается закрытым, тем самым гарантируя максимальную безопасность даже в случае, когда открыт отсечной вентиль, образуемый обтюратором 61.

Это решение также может иметь значительные изменения.

Например, завинчивать стержень 54 можно с помощью резьбы на указанном стержне, а муфту 55 можно отсоединить как в осевом направлении, так и вращением, от стержня 54 и сместить в положение, указываемое на Фиг.9, с помощью пружины, сжимаемой между муфтой 55 и стопором 59.

В этом случае стержень 54, который обязательно обеспечивают упором, чтобы ограничить отвинчивание, может воздействовать на муфту 55 в качестве простой уплотнительной втулки осевого усилия.

Нужно отметить, что несмотря на то, что система двойной безопасности с помощью отсечного вентиля и независимого клапана, открытого только в присутствии капсулы, предпочтительна и существенна для возможности выборочного отсоединения запасных капсул, устанавливаемых в коллекторном/распределительном устройстве, также возможно, если эти функциональные возможности не требуются, использовать более простые решения, в которых присутствует только предохранительный клапан в совокупности с пробивающей иглой.

Фиг. 10 изображает перспективное изображение с пространственным разделением деталей осуществления, которое не лишено указанных выше функциональных возможностей, и обеспечивает некоторое упрощение, максимально возможную компактность и повышает безопасность оборудования.

На Фиг. 10 коллекторное/распределительное устройство содержит раму 1, образующую по существу прямоугольную коробку, в которой нижняя и верхняя поверхности закрыты съемными верхней и нижней крышками 64 и 65, соответственно.

Верхняя и нижняя крышки плотно соединены с коробкой соответствующими, не изображенными, прокладками (предпочтительно, уплотнительными кольцами) и фиксирующими крюками 66, 67, 68, 69, которые приводят в действие для запирания и отпирания вручную.

Верхнюю крышку целесообразно снабдить ручкой 72.

Рама 1 формирует множество внутренних полусферических чашек 70 для вмещения и направления головки капсулы к исполнительному клапанному узлу 71, который аналогичен описанному выше относительно Фиг.2 и 9 и описывается подробнее ниже.

Выход нескольких клапанных узлов, которые предпочтительно содержат также обратный клапан, соединяют вместе двумя комплектами соединительных трубок 73, 74 и 75, 76, 77, 78, 79, соответственно, для образования двух частей коллектора.

Два комплекта в свою очередь соединены с многоходовым приводимым в действие вручную вентилем (конкретно - с четырехходовым вентилем), который устанавливает выборочное соединение по текучей среде между ними, и с редуктором/регулятором давления 81, выход которого в свою очередь соединен с подводящей трубкой 82.

Подводящая трубка 82 предпочтительно выходит из коробки через герметизированный проход в раме 1.

Внешняя исполнительная рукоятка 83, имеющая (в данном примере) четыре угловых положения, приводит в действие многоходовой вентиль посредством вала 84, который проходит через герметизированное уплотнение в раме 1.

В частности, при первом положении рукоятки вентиль закрыт и соединения по текучей среде между коллектором и регулятором давления не имеется.

Во втором положении рукоятки соединение по текучей среде устанавливается между всем коллектором и регулятором давления.

В третьем положении рукоятки соединение по текучей среде устанавливается между частью коллектора, образуемого трубками 73, 74, и регулятором давления.

В четвертом положении рукоятки соединение по текучей среде устанавливается между частью коллектора, образуемого трубками 75, 76, 77, 78, 79, и регулятором давления.

В качестве возможной альтернативы соединение по текучей среде можно установить с помощью подводящей трубки 82, а регулятор давления 81 может находиться вне коробки и не выполняться заодно целое с оборудованием.

Фиг. 11 показывает сечение по диаметру одного из клапанных узлов 71, одной из чашек 70 и капсулы 85, соединенной с клапанным узлом 71.

В показанном примере осуществления капсула является капсулой клапанного типа.

В общем полусферический верх 86 капсулы помещен в чашке 70, которая служит направляющей для точной соосности и ориентации винтового прилива 87 верхней части относительно винтового входного углубления клапанного узла.

Внутри прилива 87 предусмотрен обычный отсечной клапан 88, который может открываться вталкиванием клапанной пробки 89 с помощью исполнительного элемента, который может быть шпилькой, иглой или пластиной клапанного узла 71 в зависимости от конструкции пробки 89, которая сама может иметь иглообразный исполнительный элемент, выходящий из прилива.

Клапанный узел подобен показанному на Фиг.2 и содержит смещаемый пружиной обычно закрытый дисковый обтюратор 90, удлиняющийся в исполнительную иглу 91.

Когда прилив капсулы привинчен в углублении клапанного узла 71, то клапан капсулы открыт, и при полном открытии усилие, прилагаемое пробкой 89 на иглу 91, преодолевает смешение, прилагаемое на дисковый обтюратор, который открывается и устанавливает текучее соединение между капсулой и коллектором.

Прокладка в клапане капсулы, которая также взаимодействует с исполнительной иглой 91, предотвращает утечку газа но, по желанию, для повышения безопасности можно предусмотреть дополнительную упругую прокладку между головкой прилива и винтовым входным углублением клапанного узла.

В другом случае, согласно изображению на Фиг.2, можно предусмотреть компоновку, аналогичную прокладке 35 и жесткому диску 38, соединенному с иглой.

Соединенный каскадно с дисковым обтюратором 90 клапанный узел 71 предусматривает обратный клапан обычной конструкции, состоящий, например, из плавающего шара 92, смещаемого против седла клапанного узла за счет избыточного давления, оказываемого на выход клапанного узла относительно входа, и сдвигаемого от седла давлением на входе, которое ненамного превышает давление на выходе.

Посредством такой компоновки обеспечивают двойную защиту, которая предотвращает утечку газа из коллектора в сторону входа клапанного узла даже в том случае, когда капсулы нет или она неправильно установлена, когда засорен исполнительный клапан либо он по той или иной причине находится в открытом положении.

Наоборот, если требуется двойная защита, то обратный клапан может служить заменой для исполнительного клапана, и можно предусмотреть стабильный исполнительный элемент, который будет воздействовать на пробку клапана капсулы и открывать ее.

Выход клапанного узла соединяют с одной (или несколькими) трубкой, являющейся частью коллектора.

Капсула 85 может быть стандартной имеющейся в широкой продаже капсулой, но предпочтительно, в соответствии с изображением на Фиг.11, ее модифицируют, чтобы она имела вогнутое днище 93 с диаметром, по существу меньшим (например, 20-40 мм), чем диаметр капсулы (который для стандартных имеющихся в широкой продаже капсул равен 86 мм), и окружаемое вогнутым тороидальным венцом 94.

Днище можно выполнить как единое целое с периферийной стенкой капсулы в соответствии с изображением в левой части Фиг.11 или сформировать его как отдельный элемент, который соединен с периферийной стенкой загибом хорошо известным способом в соответствии с изображением в правой части Фиг.11.

Благодаря такой конструкции капсула становится удобной в обращении, ее можно поворачивать, чтобы привинтить прилив в углублении клапанного узла, даже если капсула близко окружена стенкой рамы или расположена против другой аналогичной капсулы.

Поэтому капсулы можно размещать в раме очень плотно, при этом они не будут мешать друг другу в работе, и также при этом размер рамы сводится к минимуму.

Очевидно, что несмотря на то, что редуктор/регулятор давления предпочтительно входит в состав описываемого распределительного устройства, он может быть, как вариант, выполнен как одно целое с газопотребляющим устройством и может быть единым целым с подводящей трубкой этого устройства, с которым соединено распределительное устройство.

Это делается в целях обеспечения наибольшей совместимости распределительного устройства с существующими бытовыми устройствами, для которых газ подается от перезаправляемых баллонов, в которых, как правило, редуктор/регулятор давления уже имеется, и он не снимается вместе с баллоном и составляет постоянный компонент бытового устройства.

Аналогичным образом, очевидно, что описываемое выше устройство найдет себе применение не только для газоснабжения бытовых устройств, но также и для эквивалентных устройств для приготовления пищи, отопления и освещения в условиях отдыха на природе.

В частности, на борту судов имеется большая потребность избежать установки тяжелых и громоздких перезаправляемых баллонов, представляющих собой фактор опасности, которым нельзя пренебрегать, и заменить их источниками горючего газа более легкими и менее громоздкими, которые можно хранить как запасные в ограниченном пространстве, включая места, отдаленные от бытового устройства, и которые легко приобрести.

Для повышения безопасности при пользовании, хранении и транспортировке коллекторного устройства можно также предусмотреть пример осуществления согласно Фиг. 10, 11, поскольку в этом осуществлении рама, когда она закрыта верхней и нижней крышками, образует герметичную коробку или контейнер, в которых можно локализовать возможную утечку газа, при этом устройства можно сообразовать с различными видами применения.

Например, в соответствии с изображением на Фиг.12, для герметичной коробки 95 в случае использования в помещении можно предусмотреть вентиляционную трубку 96 для выведения наружу возможной утечки газа из оборудования.

Это обстоятельство также важно при транспортировке, если коробка хранится в багажнике автомобиля, то целесообразно избегать возможной опасности воспламенения в багажнике. Для этой цели служит вентиляционная трубка 96, направленная наружу из багажника через упругую прокладку (или любое соответствующее отверстие) дверцы багажника.

Ясно, что подводящую трубку 82 можно закрыть пробкой.

Рукоятку 83, которую предпочтительно выполняют с возможностью съема с исполнительного вала, можно снять при отключенном положении устройства, чтобы избежать случайного включения многоходового вентиля в открытом положении.

Либо можно предусмотреть фиксатор рукоятки.

В качестве дополнительной меры безопасности коробку или контейнер 95 можно обеспечить устройствами звуковой сигнализации, такой как зуммер или свисток 97, которая будет приводиться в действие газом, вытекающим из коробки через вентиляционную трубку 96.

Можно также предусмотреть визуальную индикацию, которая может быть надуваемым элементом, увеличивающимся при избыточном давлении от утечки газа внутри контейнера; например, здесь можно использовать винтовую трубку с закрытым концом, которая будет выпрямляться при определенном внутреннем избыточном давлении.

Коллекторное/распределительное устройство может быть использовано для подачи жидкого газа в нагревательные устройства от нескольких капсул с обеспечением возможности действия также с перезаправляемым баллоном при непрерывности работы, безопасном пользовании и удобстве замены израсходованных капсул, которую может осуществлять сам пользователь. Устройство содержит раму с верхней и нижней крышками, образующими герметичную коробку с множеством гнезд внутри, каждое из которых предназначено для помещения в нем капсулы с жидким газом. Каждый клапанный узел устройства содержит исполнительный элемент. При отсутствии капсулы в гнезде клапанный узел не открывается и не приводит в действие исполнительный элемент. Выход каждого клапанного узла соединен с коллектором, содержащим многоходовой вентиль для выборочного соединения частей коллектора с подводящей трубкой через регулятор давления. 8 з.п.ф-лы, 12 ил.

| СПОСОБ И СИСТЕМА ДЛЯ ИЗМЕРЕНИЯ СО МНОЖЕСТВОМ ДАТЧИКОВ | 2013 |

|

RU2642142C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЩЕТОЧНЫХ УПЛОТНЕНИЙ ГТД | 1994 |

|

RU2076256C1 |

| US 3161322 А, 15.12.1964 | |||

| Питатель двухлинейной системы смазки | 1982 |

|

SU1122864A1 |

| SU 757807 A, 23.08.1980 | |||

| US 4967934 A, 06.11.1990 | |||

| Периленилтриазолы - ингибиторы репродукции вируса клещевого энцефалита | 2017 |

|

RU2650880C1 |

| 0 |

|

SU155407A1 | |

Авторы

Даты

2002-10-10—Публикация

1997-04-18—Подача