Настоящее изобретение касается секционных стеклоформовочных машин (I.S.machines) для формования стеклянных изделий, которые формируют заготовку на заготовочном рабочем месте, а затем, на дутьевом рабочем месте, заготовку сначала выдувают, а затем охлаждают с получением готовой бутылки, а более точно касается конструкции для выдувания заготовки и охлаждения выдутой заготовки в бутылку, а затем охлаждения бутылки до температуры ниже точки отжига, так что бутылка затем легко может охлаждаться до комнатной температуры.

Операцию дутья осуществляют посредством дутьевой головки. Традиционно дутьевую головку приводят в (зацепленное) положение на верху дутьевой формы на дутьевом рабочем месте и подают воздух («окончательного дутья») под давлением, через продолжающуюся вниз трубку, внутрь заготовки для выдувания заготовки в контакте с внутренней поверхностью «чистовой» дутьевой формы. Заготовку также можно формовать вакуумом или с помощью вакуума. Из выдутой заготовки затем следует сформировать бутылку, то есть следует охладить заготовку до температуры, при которой она является достаточно жесткой для захватывания и извлечения из дутьевого рабочего места извлекающим механизмом. Наружную поверхность выдутой заготовки охлаждают посредством охлаждения чистовых форм, а внутреннюю поверхность выдутой заготовки охлаждают посредством воздуха окончательного дутья, который продолжает поступать в выдутую заготовку. Патент США №4726833 описывает дутьевую головку уровня техники. Традиционно, охлаждающий воздух выходит из бутылки через постоянно открытый выпуск отработанного воздуха. Размер выпуска отработанного воздуха определяется как разница между входным отверстием и выходным отверстием.

Перед тем, как традиционное извлекающее устройство может быть перемещено из удаленного положения в поднятое положение, близкое к верху отформованной бутылки, дутьевая головка, включающая дутьевую трубку, должна быть смещена от дутьевой формы. Это смещение должно осуществляться по меньшей мере до положения, в котором она не будет мешать перемещающемуся внутрь извлекающему устройству. Чтобы ускорить эти стадии, патент США №5807419 предлагает объединенный механизм дутьевой головки и извлекающего устройства. В этом механизме извлекающие кулачки приступают к работе, как только дутьевая головка, взаимодействующая с верхом чистовых форм при окончательном дутье, слегка поднимется, при этом дутьевая трубка после формования бутылки остается полностью выдвинутой и работающей. Извлекающие кулачки немедленно закрывают (запечатывают) дутьевую головку. Внутреннее охлаждение бутылки будет соответственно продолжаться, как если бы дутьевая головка располагалась на своем месте на верху дутьевой формы, когда бутылка извлекается из дутьевой формы и подается к передающему механизму, в котором она будет размещена. Охлаждение наружной поверхности формованной бутылки прекращается при открывании дутьевых форм.

Патент США №4508557 описывает выполнение передающего механизма для подачи охлаждающего воздуха вокруг бутылки, для обеспечения дополнительного охлаждения наружной поверхности в передающем механизме. Патент США №4892183 описывает двойной извлекающий механизм, работающий с поочередным удалением бутылок из дутьевого рабочего места, размещая одну половину бутылок на одном выходном конвейере, а другую половину - на втором выходном конвейере.

Во всех этих системах, бутылки, удаленные из передающего механизма, будут транспортироваться в печь для отжига, которая использует ряд горелок, чтобы немедленно снова нагреть бутылки до равномерной, более высокой температуры, а затем позволяет бутылкам медленно остывать перед их выгрузкой из печи.

Отформованные бутылки затем темперируют в отдельном устройстве посредством их нагревания, а затем одновременного охлаждения внутренних и наружных стеклянных поверхностей (см., например, патент США №2309290).

Задача данного изобретения состоит в создании секционной машины, обеспечивающей более эффективное удаление тепла от выдутой заготовки или отформованной бутылки.

Другие задачи и преимущества настоящего изобретения будут более понятны из последующей части описания и сопровождающих чертежей, иллюстрирующих в соответствии с объемом изобретения предпочтительные в настоящее время варианты выполнения, включающие существо изобретения.

Краткое описание чертежей

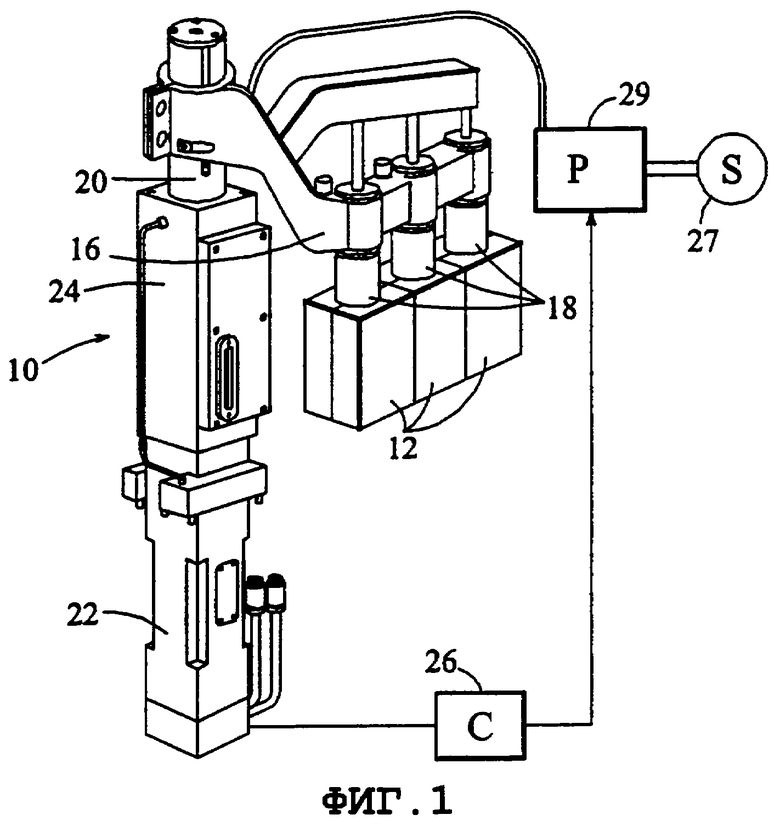

Фиг.1 - вид в перспективе механизма с дутьевой головкой, выполненного согласно изобретению;

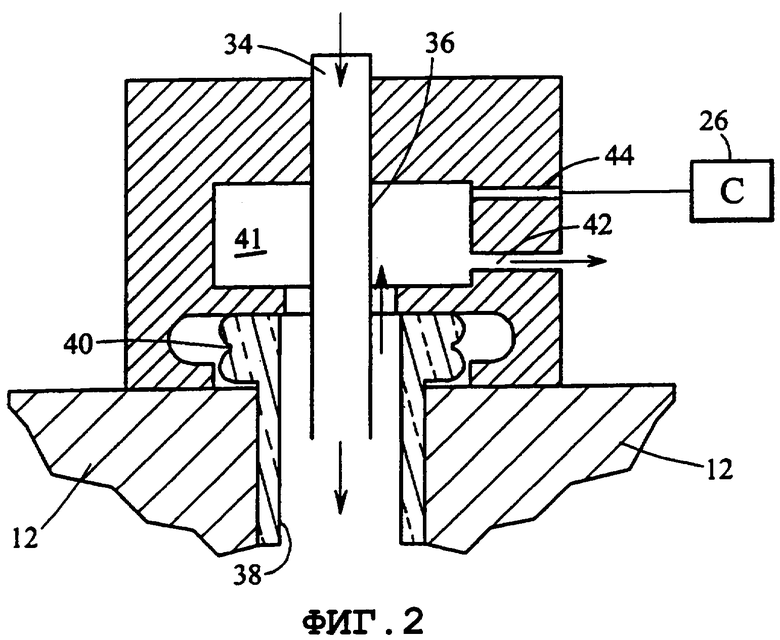

Фиг.2 - схематичный вид в сечении дутьевой головки механизма по Фиг.1;

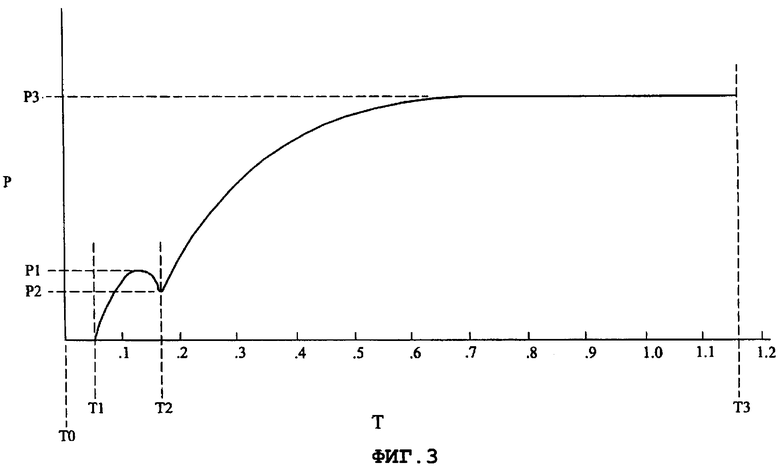

Фиг.3 - кривая зависимости давления от температуры для работающей дутьевой головки;

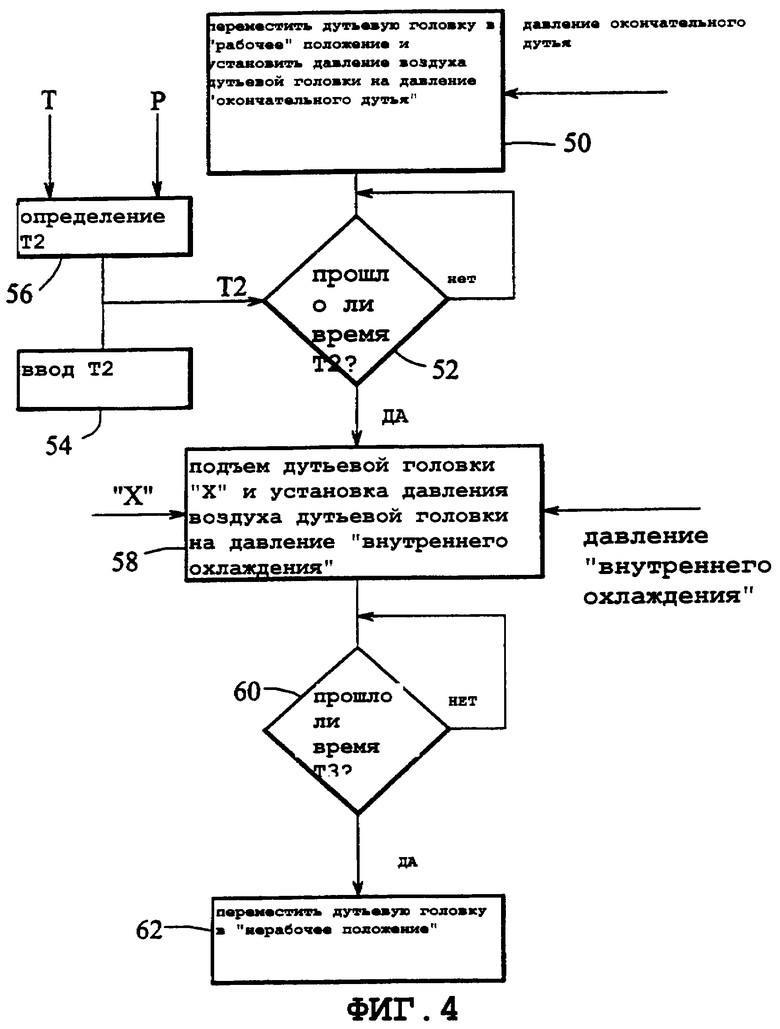

Фиг.4 - блок-схема алгоритма работы механизма с дутьевой головкой по Фиг.1;

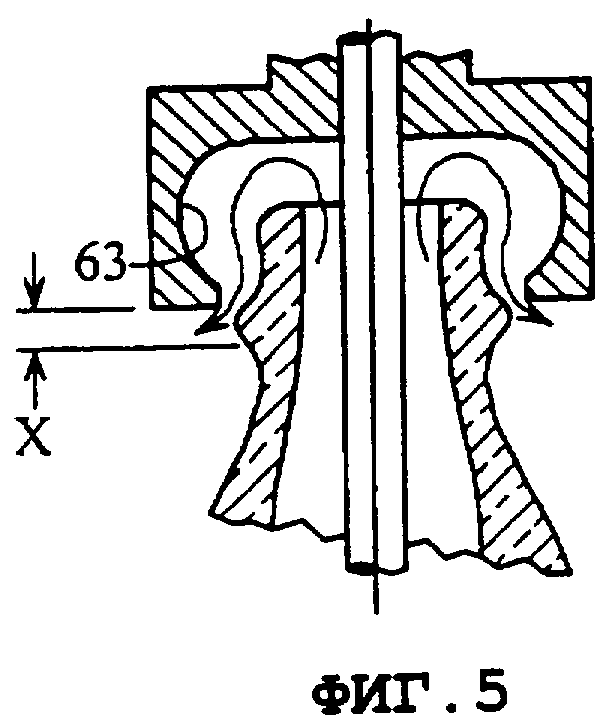

Фиг.5 - увеличенный вид сбоку в сечении дутьевой головки в положении выпуска отработанного воздуха;

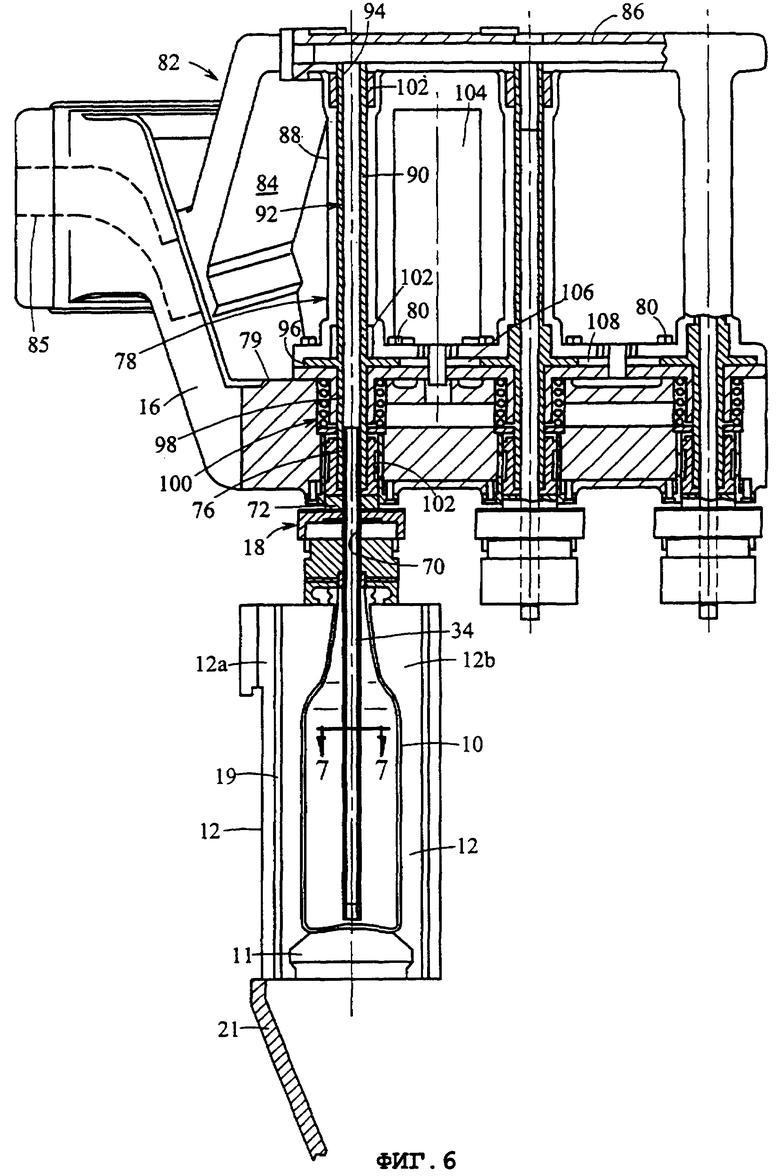

Фиг.6 - вид сбоку в сечении механизма с дутьевой головкой, выполненного согласно изобретению;

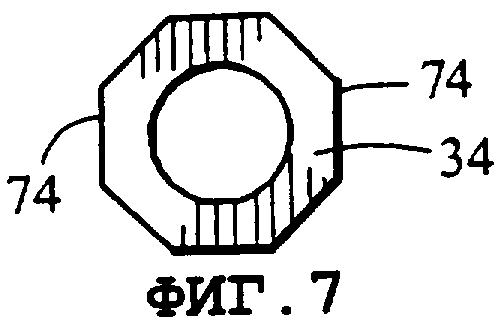

Фиг.7 - сечение охлаждающей трубки по 7-7 на Фиг.6;

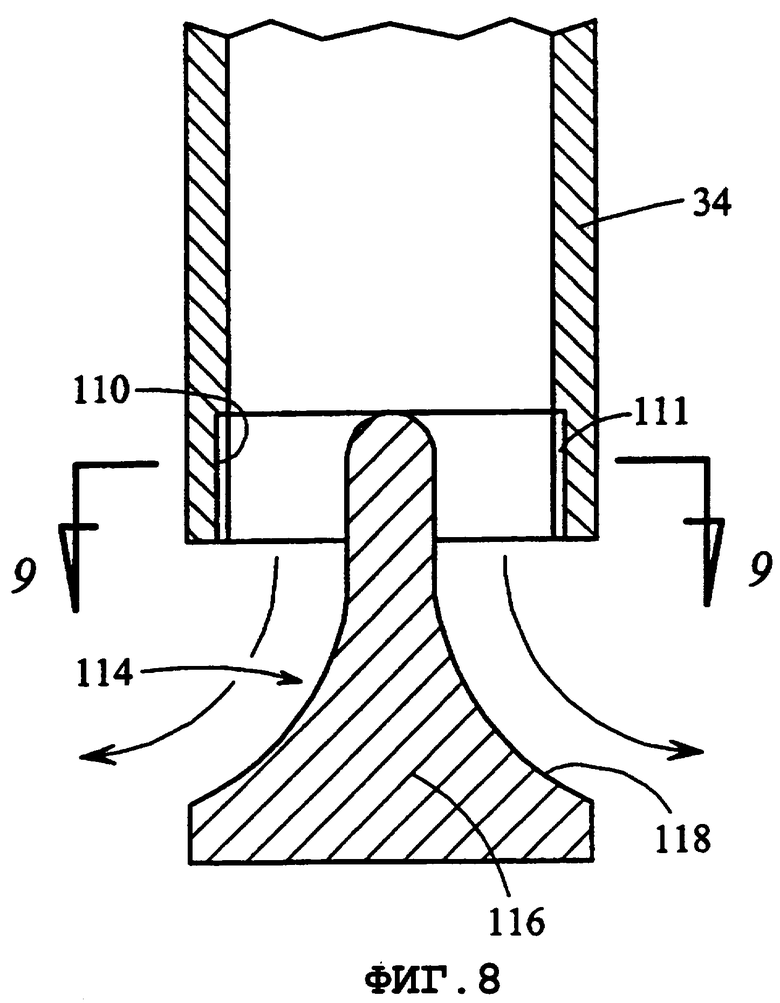

Фиг.8 - вид сбоку в сечении нижней части охлаждающей трубки;

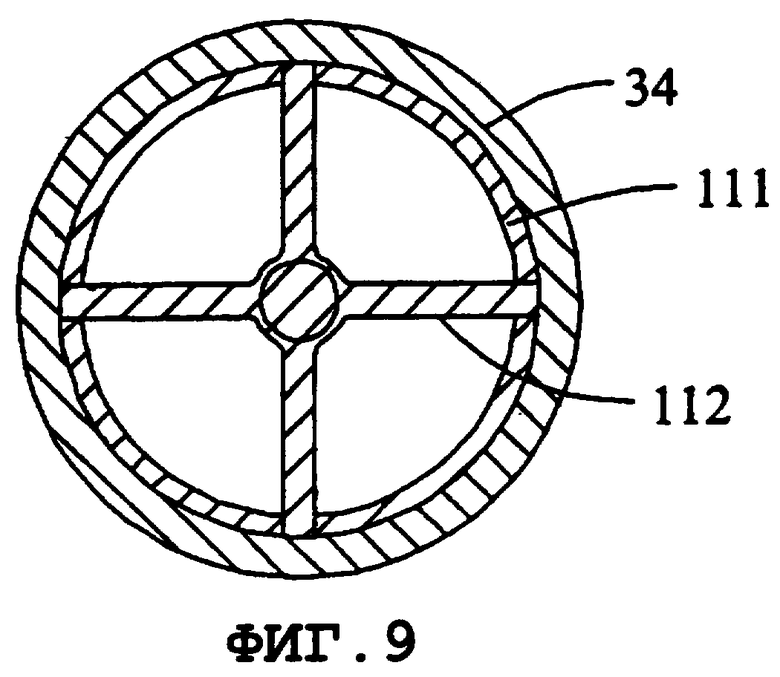

Фиг.9 - сечение по 9-9 на Фиг.8;

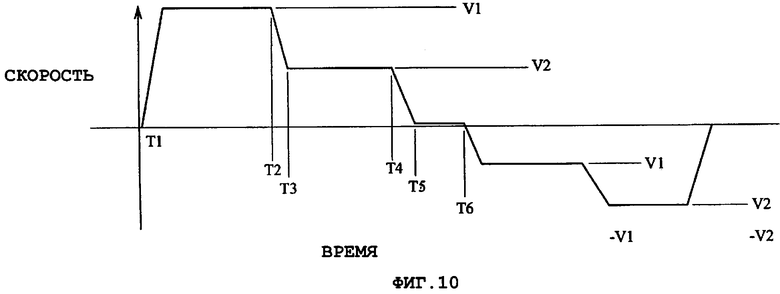

Фиг.10 - первый профиль перемещений, показывающий вертикальное перемещение охлаждающей трубки при выдувании и охлаждении заготовки с образованием бутылки;

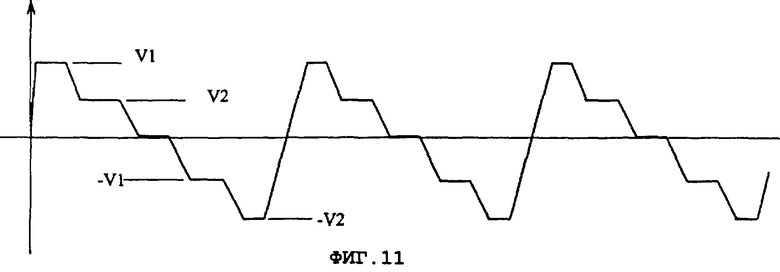

Фиг.11 - второй профиль перемещений, показывающий вертикальное перемещение охлаждающей трубки при выдувании заготовки и охлаждении заготовки с образованием бутылки;

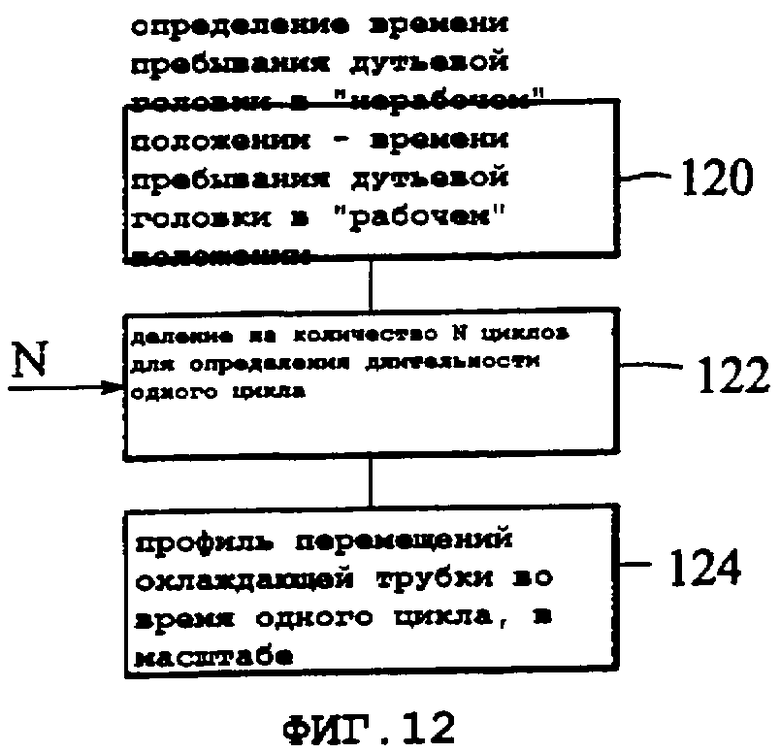

Фиг.12 - блок-схема алгоритма, показывающая применение профиля перемещений по Фиг.10 и 11;

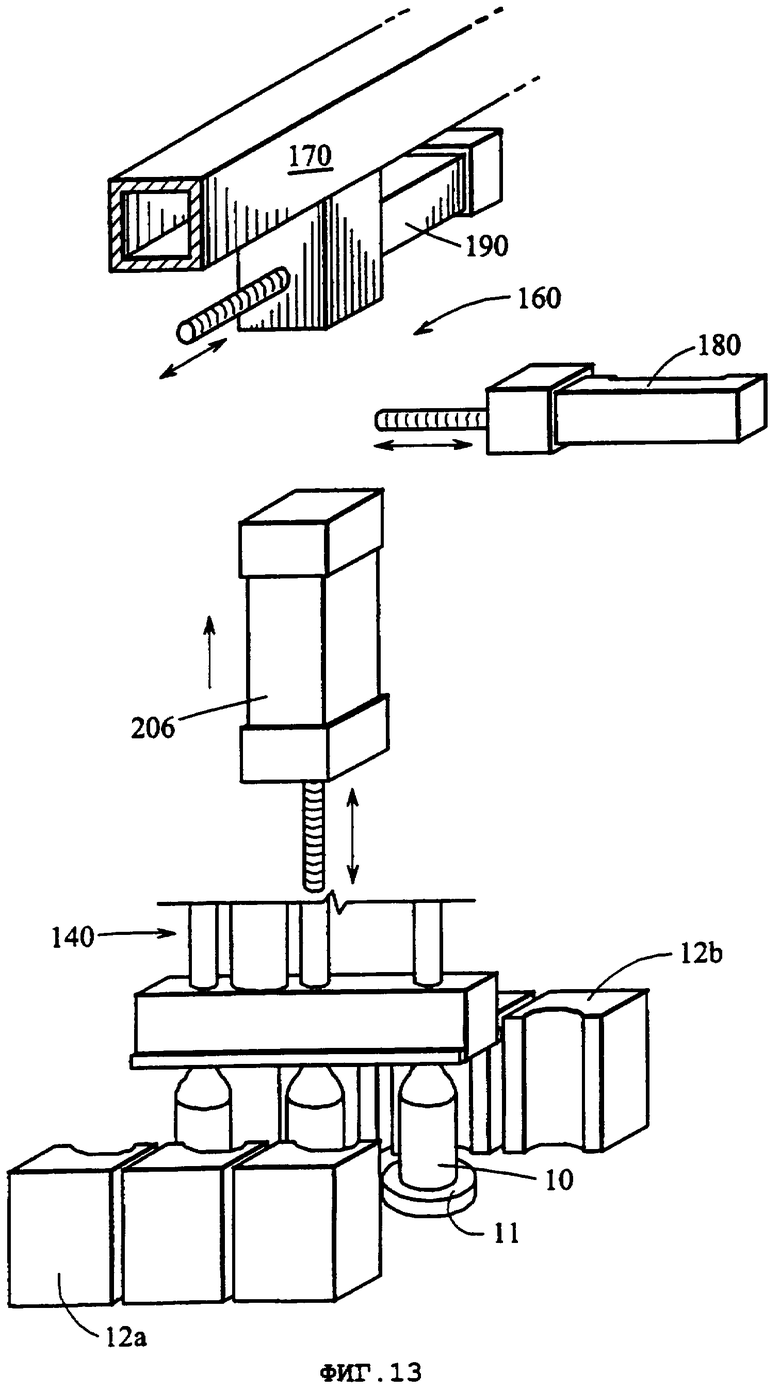

Фиг.13 - вид в перспективе извлекающего механизма, выполненного согласно изобретению;

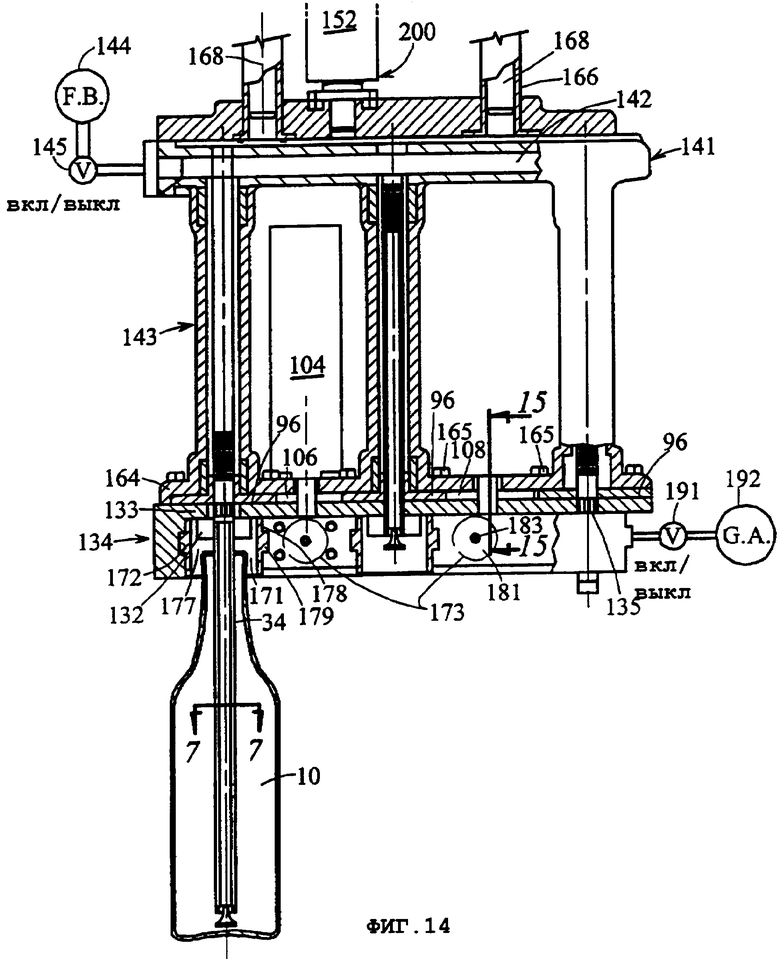

Фиг.14 - вид сбоку в сечении извлекающего механизма по Фиг.13;

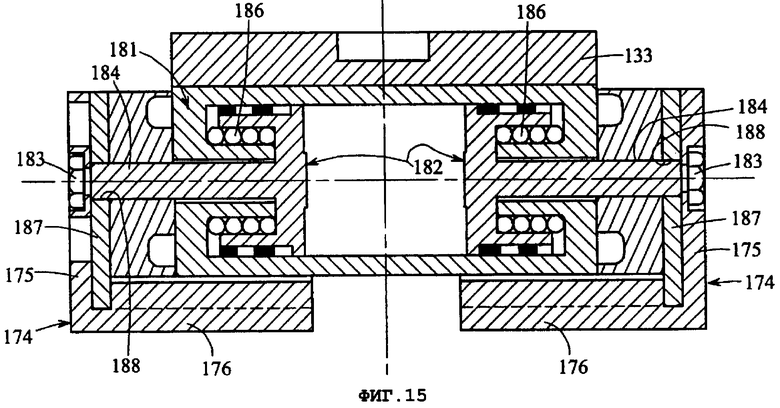

Фиг.15 - вид в сечении по 15-15 на Фиг.14;

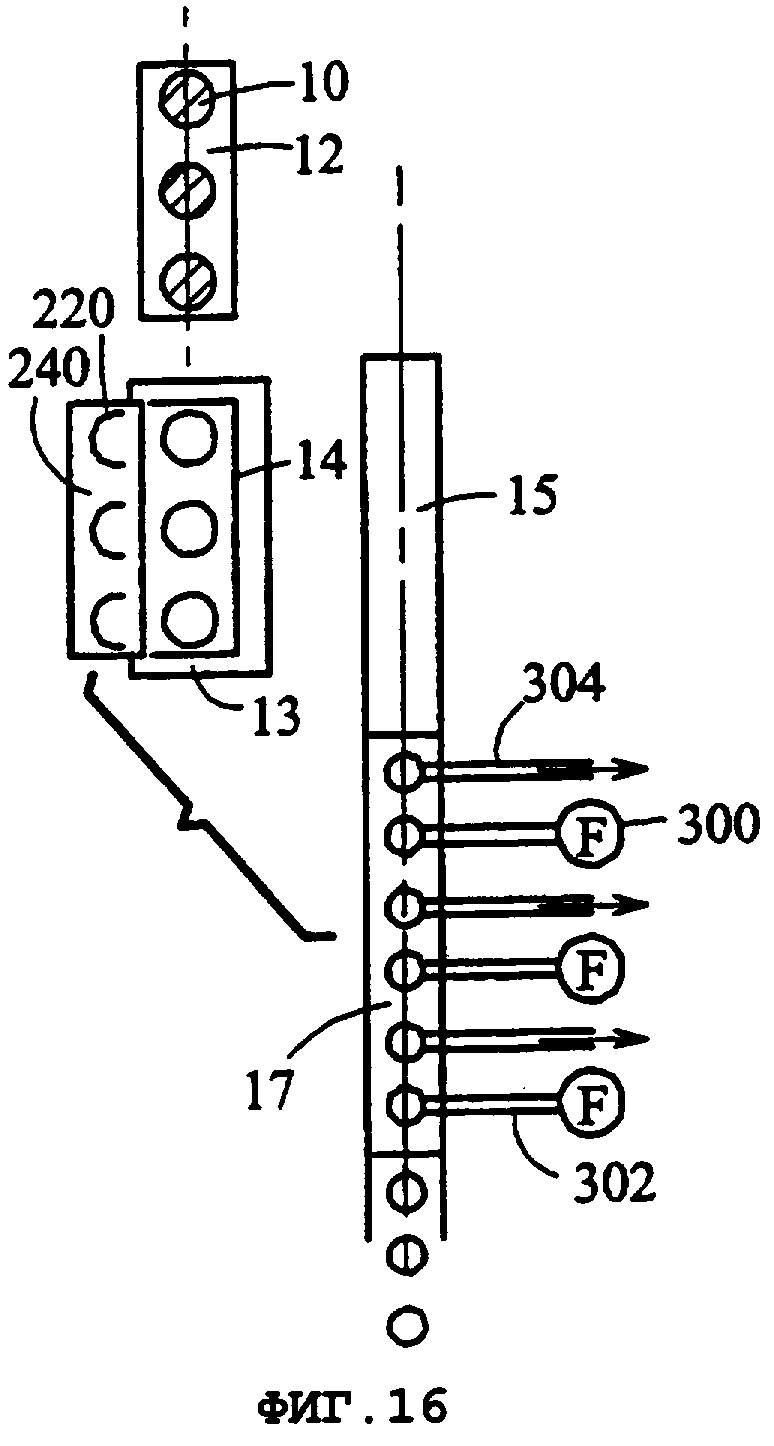

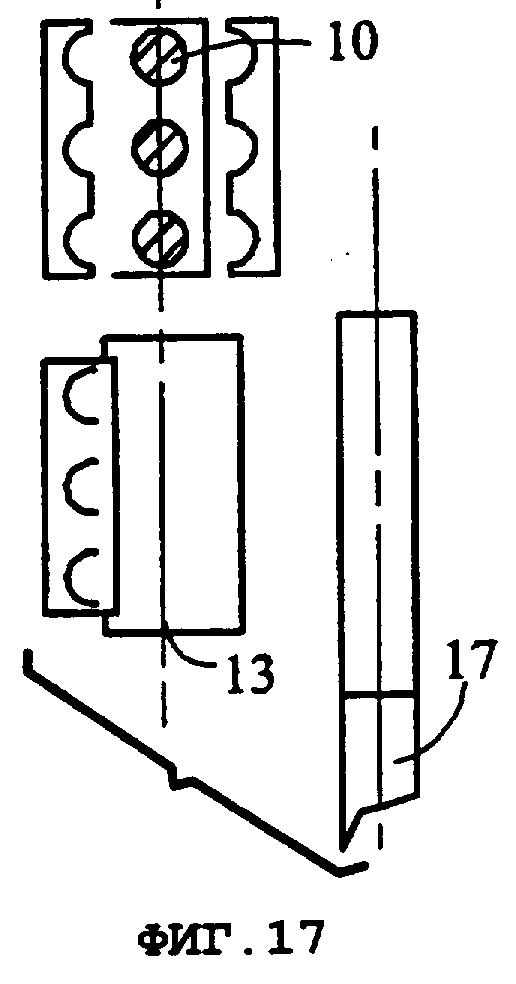

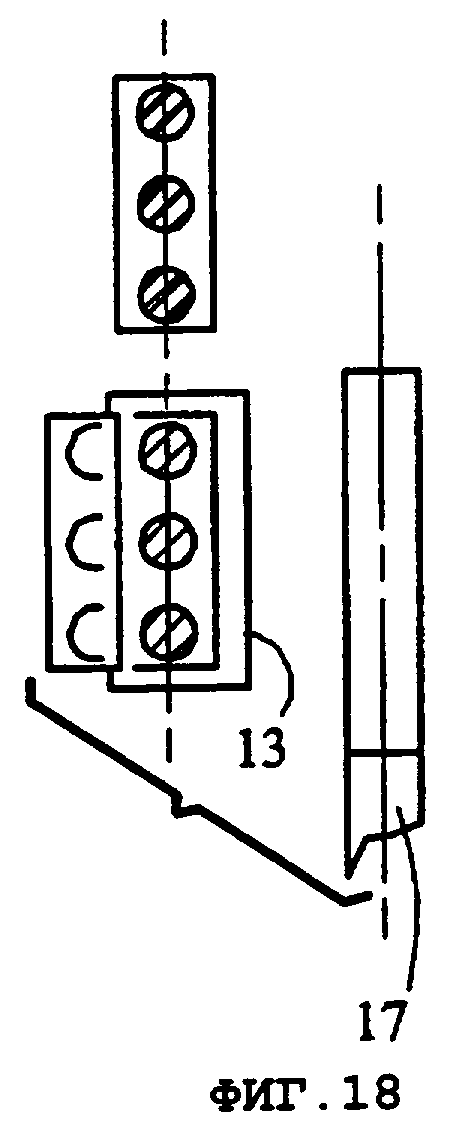

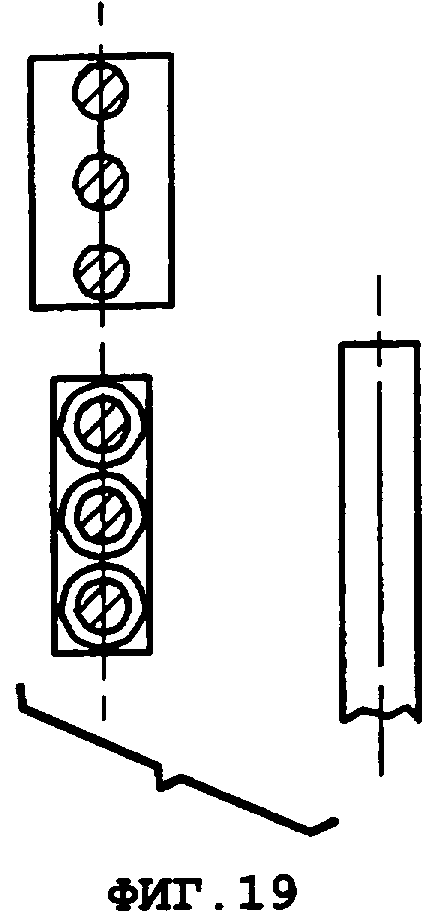

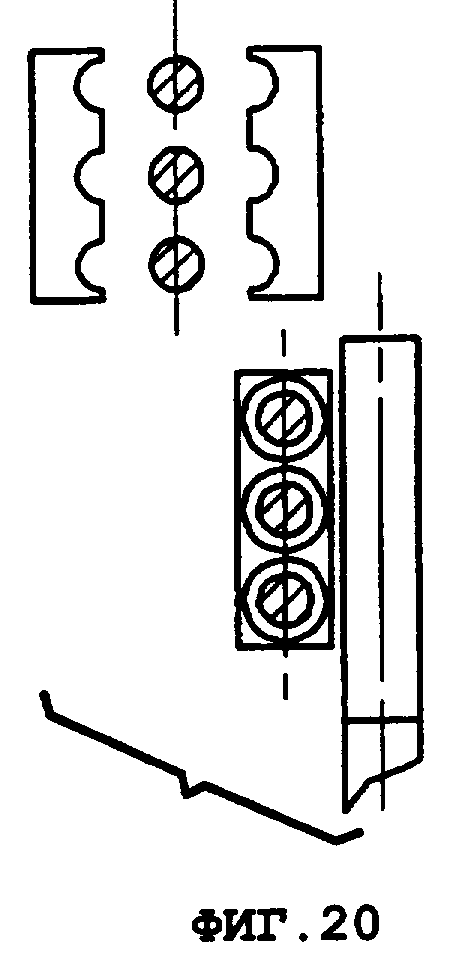

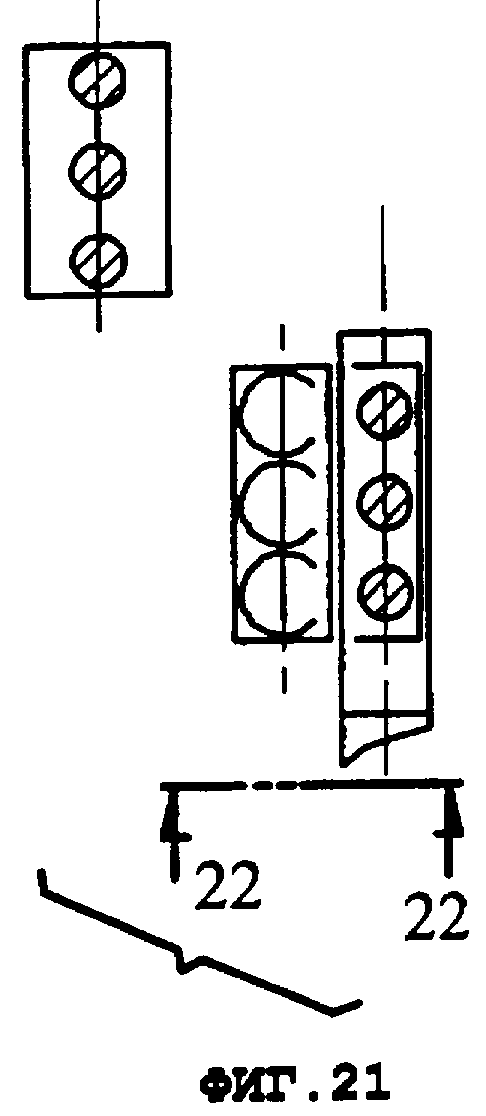

Фиг.16 - 21 - вид одного механизма из синхронизированной пары «извлекающий механизм - передающий механизм», совершающего перемещения одного цикла;

Фиг.22 - вид по 22-22 на Фиг.21;

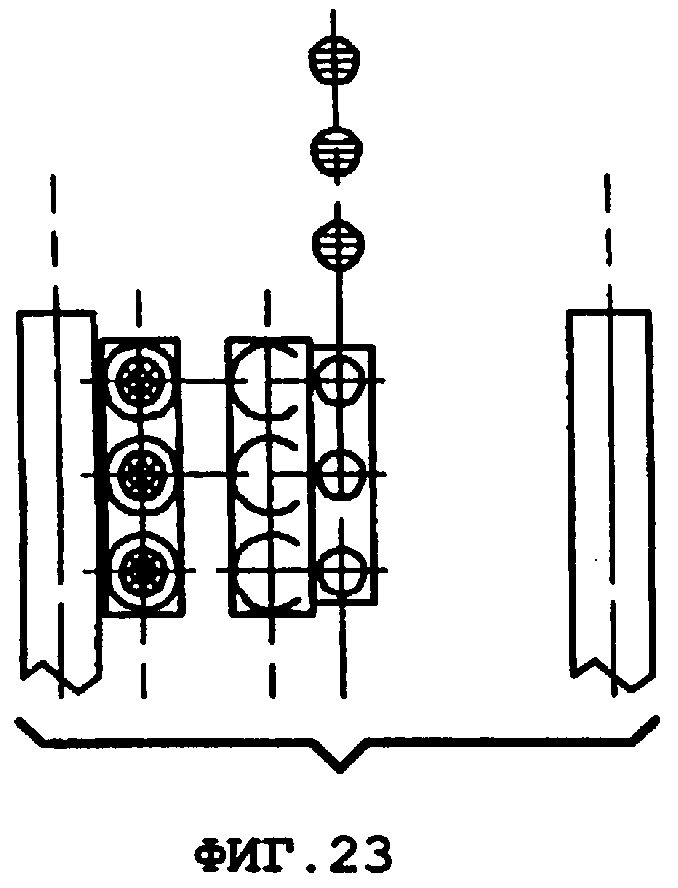

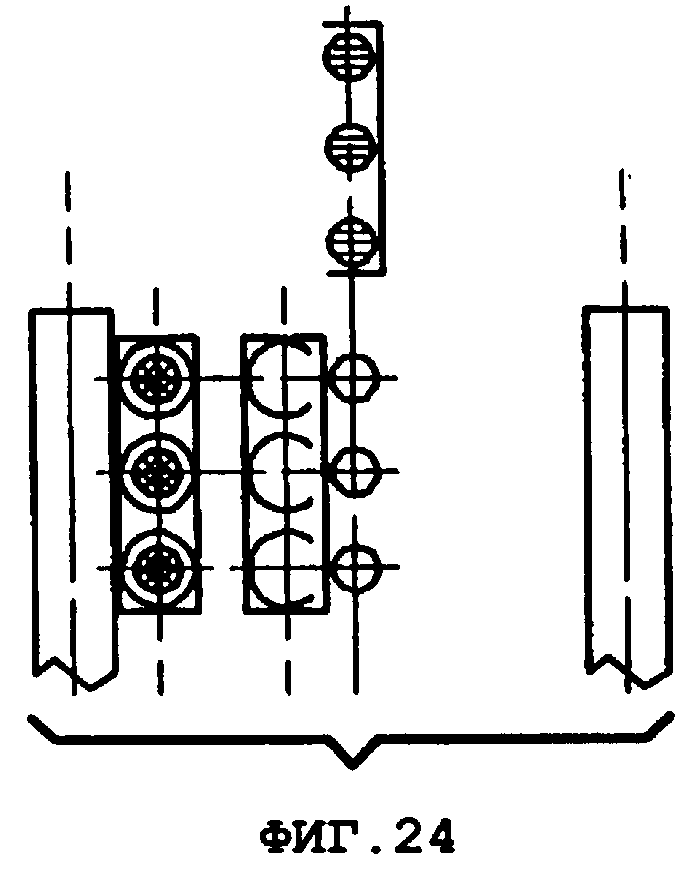

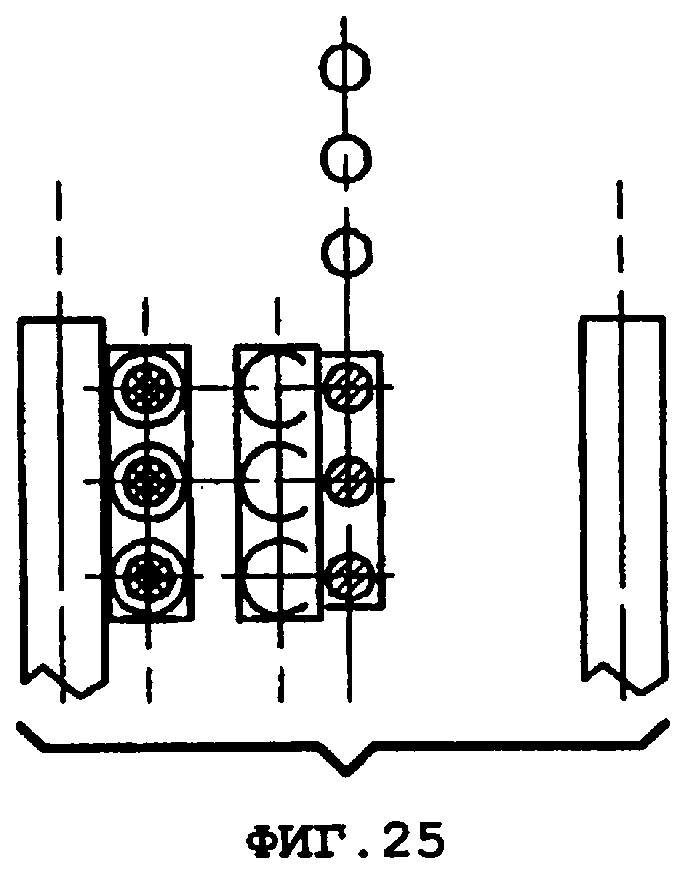

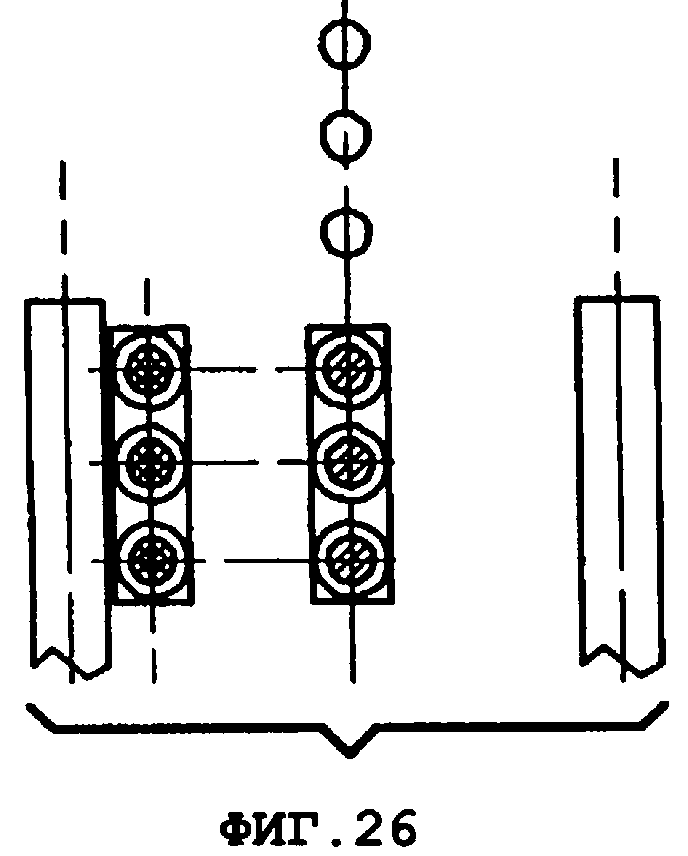

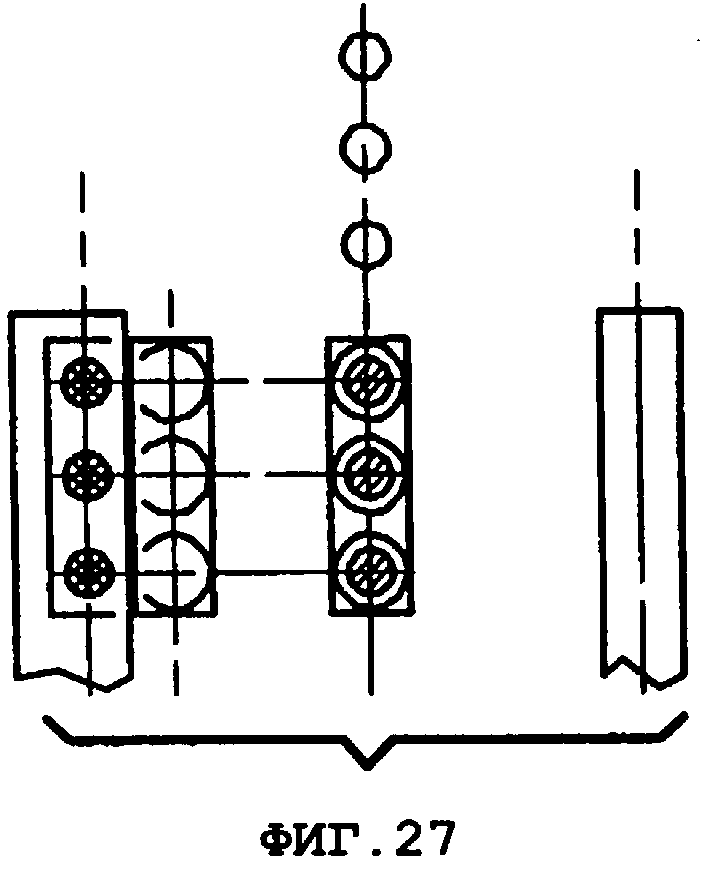

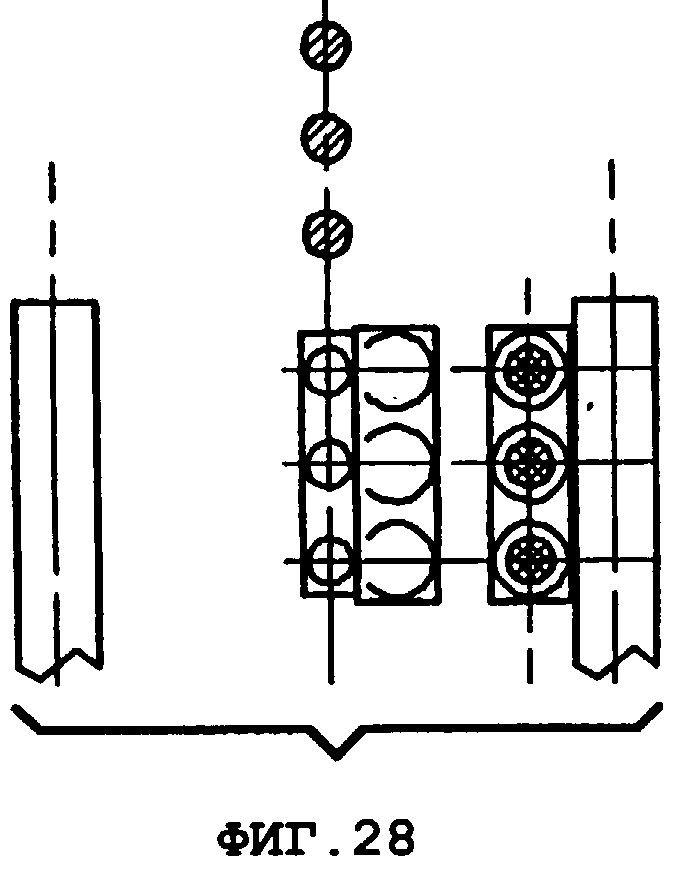

Фиг.23-28 - виды, поясняющие синхронность пары извлекающих узлов с их соответствующими передающими механизмами;

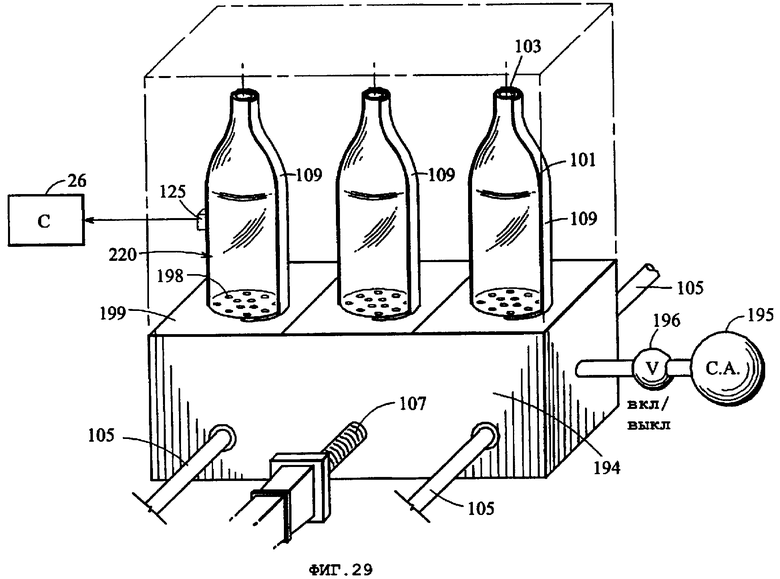

Фиг.29 - вид в перспективе передающего механизма по Фиг.16-21;

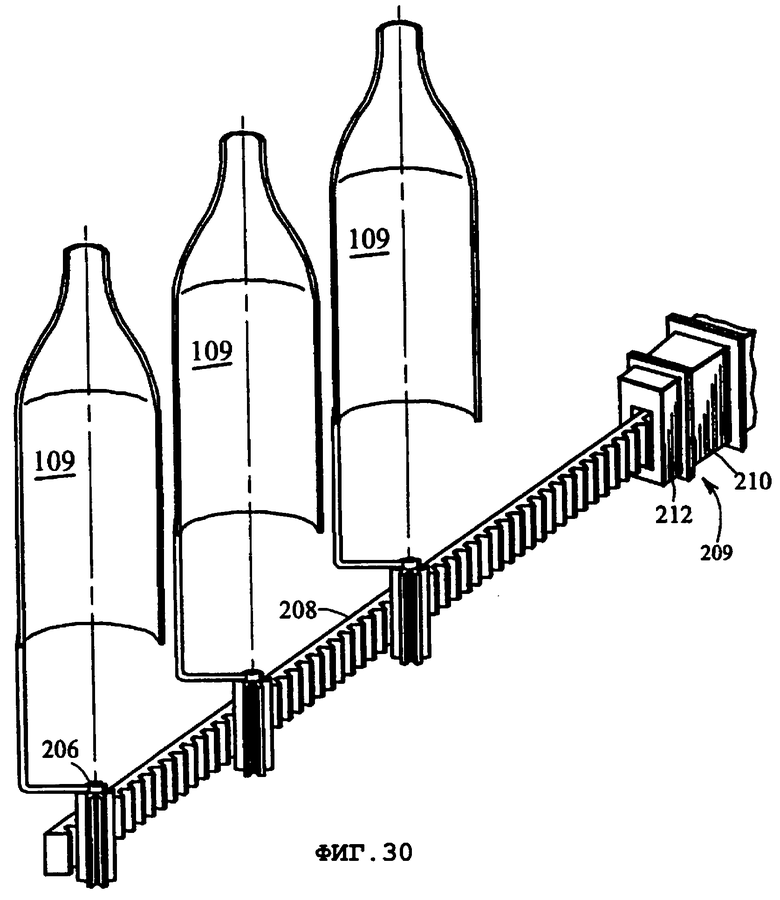

Фиг.30 - вид в перспективе механизма для открывания и закрывания дверцы емкости;

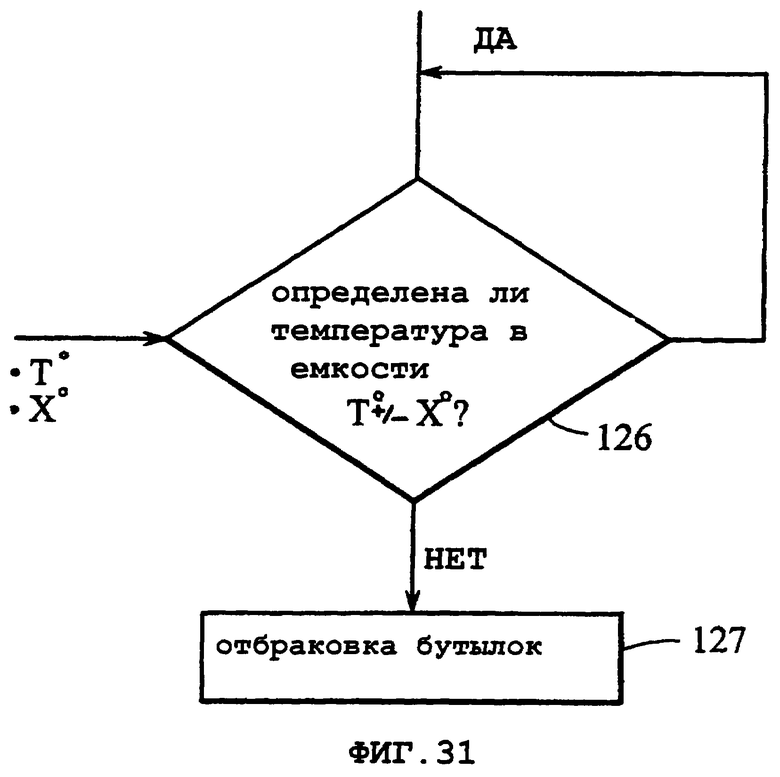

Фиг.31 - алгоритм работы температурного датчика; и

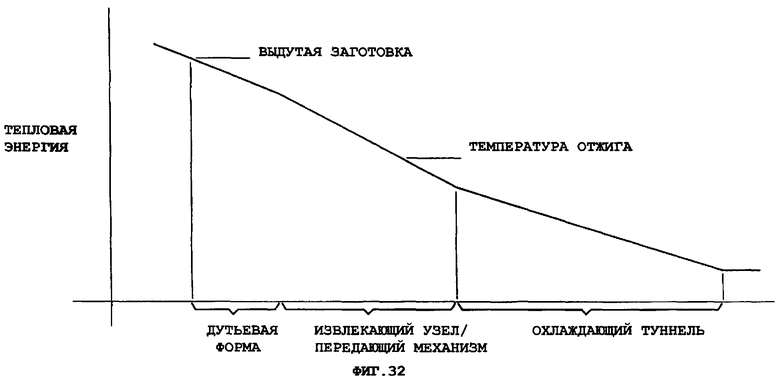

Фиг.32 - кривая зависимости температуры от положения для формуемой бутылки.

Описание предпочтительного варианта выполнения

Фиг.1 показывает механизм 10 с дутьевой головкой для дутьевого рабочего места секционной машины (I.S.machines). Показано устройство для трехкапельного процесса и три дутьевые формы 12, расположенные бок о бок. Кронштейн 16 для дутьевых головок поддерживает три дутьевых головки 18. Кронштейн 16 установлен на вертикальном столбе 20, соединенном с электрическим сервомотором 22 и обеспечивающем перемещение вверх и вниз кронштейна для дутьевых головок. Столб 20 также поворачивается посредством поворачивающего кулачка (не показан), выполненного в корпусе 24. Вращение и перемещение вверх и вниз столба 20 обеспечивает перемещение дутьевых головок 18 между втянутым «нерабочим» положением и выдвинутым «рабочим» положением, как показано на Фиг.1, в котором дутьевые головки 18 взаимодействуют с верхом дутьевых форм 12. Работой сервомотора управляет средство управления С (26). Воздух под давлением подают от подходящего источника 27 к регулятору давления Р (29), который установит желаемое давление для окончательного дутья, определяемое средством управления С (26).

Дутьевая головка 18 показана схематично в сечении на Фиг.2. Дутьевая головка 18 имеет входное отверстие 34 для воздуха, ведущее к дутьевой трубке 36, которая продолжается вниз в заготовку 38. Дутьевая головка окружает отделку 40 заготовки, соответствующую величине бутылки. Воздух для окончательного дутья подают в заготовку, а затем охлаждают внутреннюю поверхность выдутой заготовки. Воздух выходит вверх между дутьевой трубкой 36 и заготовкой в камеру 41 и наружу через регулируемое отверстие для выпуска отработанного воздуха. Датчик давления 44 установлен для контроля за давлением воздуха в камере 41, тесно связанным с давлением воздуха внутри заготовки.

Фиг.3 показывает изменения давления Р в камере 41 в зависимости от времени Т. Через около Т1 секунд (например, 0,05 секунд) после времени Т0, когда давление дутья прикладывают через входное отверстие 34 для воздуха, давление в камере начинает возрастать. Давление повышается до исходного высокого Р1 и падает до Р2 (полагают, что это происходит, когда заготовка быстро расширяется). Через Т2 (0,15 секунд, например) заготовка раздута вплотную к дутьевой форме и давление снова повышается, пока не достигнет устойчивого давления Р3, которое длится, пока дутьевая головка не будет удалена, в течение более одной секунды после приложения давления окончательного дутья. Датчик 44 снабжает данными средство С (26) управления. Хотя эта кривая обсуждается относительно выдувания заготовки под давлением, она была бы такой же при вакуумном дутье или при выдувании заготовки с приложением отрицательного давления (т.е. вакуума).

Средство управления работает так, чтобы сначала выполнить команду «Переместить дутьевую головку в «рабочее» положение и установить давление воздуха дутьевой головки на уровне давления 50 «окончательного дутья». Давление «окончательного дутья» может быть установлено выборочно, и оно представляет собой давление, которое должно обеспечить правильное выдувание заготовки. Традиционно, воздух «окончательного дутья» находится под давлением 20-30 psi. Более высокое давление приведет к дефектной бутылке. Давление прикладывают в течение промежутка времени Т2, который является промежутком времени, требуемым для выдувания заготовки (пока на запрос «прошло ли время Т2» 52 не поступит утвердительный ответ). Оператор может эмпирически определить и осуществить ввод Т2 (54). Альтернативно, средство управления может выполнить команду «определить Т2» (56) путем определения положения отрицательного пика (локальный минимум) в Р2 (этот отрицательный пик может слегка отставать от момента времени, когда бутылка полностью выдута, и тогда можно применить коррекцию). На практике Т2 можно определять периодически с помощью средства управления, принимающего скорректированный ввод Т2. Оператор также может уменьшить Т2, если установит, что выдувание заготовки не будет осуществляться. При выдутой заготовке средство управления будет осуществлять команду «Поднять дутьевую головку «Х» и установить давление воздуха дутьевой головки на давление «внутреннего охлаждения»» (58) («Х» и давление «внутреннего охлаждения» может быть установлено выборочно). Это второе «рабочее» положение является положением выпуска. Охлаждающий поток больше не ограничивается размерами отверстия дутьевой головки для выпуска отработанного воздуха. Объем охлаждающего потока в течение оставшейся секунды или более перед поворотом дутьевой головки в «нерабочее» положение будет существенно повышаться. Воздух для внутреннего охлаждения можно подавать под давлением, которое существенно выше давления воздуха окончательного дутья. Например, воздух для внутреннего охлаждения может подаваться при 45 psi, поскольку это давление обычно имеется в системе подачи воздуха. Воздух внутреннего охлаждения будет подаваться под давлением, достаточным для поддержания по меньшей мере минимального желаемого давления в бутылке. Этот охлаждающий поток может продолжаться до момента Т3, пока на вопрос «прошло время Т3?» (60) не будет получен утвердительный ответ, после чего средство управления выполнит команду «Переместить дутьевую головку в нерабочее положение 62".

Когда дутьевая головка поднимается на вертикальное расстояние «Х» к положению выпуска отработанного воздуха (Фиг.5), выпускаемый воздух будет направляться посредством кольцевой углубленной поверхности с выборочно вогнутой конфигурацией 63 внутреннего отверстия нижнего участка дутьевой головки, чтобы направлять охлаждающий воздух к наружной вертикальной поверхности отделки (венчика).

Каждая дутьевая головка (Фиг.6) имеет центральное аксиальное отверстие 70, выполненное для стыковки с дутьевой трубкой 34. Дутьевая трубка может перемещаться вертикально, но ее поворот предотвращается парой направляющих элементов 72, которые взаимодействуют с противоположными плоскостями 74 (Фиг.7) на наружном диаметре дутьевой трубки. Верхний торцевой участок 76 дутьевой трубки является цилиндрическим и резьбовым, имеющим наружный диаметр больше расстояния между противоположными плоскостями, а направляющие элементы соответственно действуют в качестве нижнего упора для дутьевой трубки. Поддерживающий и приводящий в действие дутьевую трубку узел 78 установлен на верхней поверхности 79 кронштейна дутьевой головки с помощью нескольких болтов 80. Этот узел имеет воздушный коллектор 82, включающий соединение 84, сообщающееся с каналом 85 для воздуха для окончательного дутья в кронштейне, верхний распределительный коллектор 86 и три стойки для распределения воздуха, которые отходят вертикально вниз от верхнего распределительного коллектора.

Внутри каждой распределительной стойки имеется верхний участок 90 приводного элемента 92, имеющий резьбовой внутренний диаметр 94, продолжающийся вниз через верхний участок, через приводную шестеренку 96 и затем через нижний участок 98, который продолжается вниз через узел 100 для установки дутьевой головки. Наружный диаметр приводного элемента 92 поддерживается с возможностью вращения посредством трех подшипников 102. Внутренняя резьба внутреннего диаметра приводного элемента резьбовым образом состыкована с резьбовым верхним концевым участком 76 дутьевой трубки, и соответственно будет происходить вертикальное перемещение дутьевой трубки каждый раз, когда будет вращаться приводная шестеренка 96. Это вращение будет обеспечивать электронный мотор 104, соединенный с приводной шестеренкой 106. Эта шестеренка взаимодействует со смежными участками показанных слева двух шестеренок 96 для приведения в действие двух левых приводных элементов 92, а ведомая передача 108 между правой парой шестеренок 96 обеспечит привод правого приводного элемента.

Нижняя часть дутьевой трубки 34 (Фиг.8) имеет кольцевую выемку 110, образованную во внутреннем диаметре. Кольцевой верхний буртик 111 (поддерживаемый «Х»-образным каркасом 112) воздушного дефлектора 114 с натягом установлен в кольцевой выемке. Интегрально с каркасом 112 и, отходя от нее вниз, расположен корпус 116 дефлектора с вертикально продолжающимся штырем и кольцевой вогнутой поверхностью 118 для отклонения части направленного вниз воздушного потока радиально наружу по направлению к наружной стенке выдутой заготовки, причем остальной воздух будет течь вниз. На фиг.6 показана выдутая заготовка, которая при охлаждении становится бутылкой 10, и дутьевая форма 12, которая включает нижнюю плиту 11 и пару полуформ 12а, 12b.

На фиг.10 показан примерный профиль перемещения дутьевой трубки, которая будет выдувать и охлаждать заготовку. Дутьевая головка перемещается к «рабочему» положению при дутьевой трубке, находящейся в верхнем положении (Т1). При этом дутьевая трубка быстро ускоряется до максимальной скорости (V1) и перемещается с этой скоростью до момента Т2. Дутьевая трубка затем замедляется до более низкой скорости V2 в момент Т3 и перемещается с этой скоростью до момента Т4, когда она замедляется до остановки в ее нижнем положении (Т5). Дутьевая трубка затем остается в нижнем положении до Т6. Дутьевая трубка затем проходит по тому же профилю, возвращающему дутьевую трубку к остановке в верхнем положении. Дутьевая головка затем может быть удалена, и формы открыты. Профиль перемещения будет выбран так, чтобы обеспечить желаемое охлаждение внутренней поверхности выдутой заготовки, то есть профиль перемещения конфигурируют так, чтобы скоординировать его с требованиями охлаждения контейнера. Эта координация может быть основана на температуре, помноженной на массу бутылки. Как показано на Фиг.6, бутылка имеет длинную горловину, в которой имеется меньше стекла для охлаждения, чем в корпусе бутылки. И если бутылку формовали процессом «дутье-дутье», корпус бутылки будет более горячим относительно длинной горловины. В результате, скорость дутьевой трубки при ее перемещении вдоль участка горловины координируется с рисунком распределения тепла в бутылке (т.е. с количеством тепловой энергии, которое желательно удалить вдоль бутылки) и гораздо быстрее проходит через участок горловины, чем через корпус. Соответственно большее охлаждение будет направлено на корпус, где оно и требуется. Там, где нижняя часть формованной заготовки является утолщенной, потребуется даже большее охлаждение, и длительность пребывания (Т6-Т5) у дна бутылки приведет к тому, что на дно будет направлено большое количество охлаждающего воздуха. Охлаждающий воздух будет продолжать подниматься вдоль корпуса и горловины, чтобы обеспечить дополнительное охлаждение, когда дутьевая трубка находится у дна бутылки (это будет также происходить в любом вертикальном положении). На фиг.11 показан вариант профиля перемещения, при котором дутьевая трубка выполняет три цикла, когда заготовку выдувают и охлаждают. Здесь координация также будет функцией от формы бутылки. Например, бутылка может иметь выпуклость, которая не будет эффективно охлаждаться посредством охлаждающего воздуха, протекающего вверх из сопла, расположенного ниже выпуклости. В этом случае, также как при вышеописанном охлаждении утолщенного основания, перемещение охлаждающего сопла может либо останавливаться на этой выпуклости, чтобы направить большее количество охлаждающего воздуха на эту выпуклость, либо замедляться при перемещении вверх через выпуклость, для того же эффекта. Процесс формования также касается этой координации. Толщина стекла как функция от высоты может варьировать. В процессе «дутье-дутье» верхняя часть контейнера будет более холодной, чем его нижняя часть, и наоборот для бутылки, отформованной в процессе «давление и дутье».

На фиг.12 представлена блок-схема алгоритма управления перемещением с различными циклами в период, когда заготовку выдувают и охлаждают. Здесь оператор вводит желаемое количество «N» циклов. Средство управления будет совершать операцию 120 «Определить время дутьевой головки в «нерабочем» положении - время дутьевой головки в «рабочем» положении», а затем операцию 122 «Поделить на количество «N» для определения времени цикла» и после этого приступит к процедуре «Расчета профиля перемещений дутьевой головки для времени цикла» (124).

Хотя выдутая заготовка/отформованная бутылка находится в дутьевой форме, наружное охлаждение будет осуществляться посредством охлаждающего воздуха через ряд расположенных по окружности охлаждающих отверстий 19, образованных в дутьевых формах и питаемых от источника воздуха 21, к которому прикреплена нижняя плита 11 формы (Фиг.6).

Извлекающий механизм схематично показан на Фиг.13. Три бутылки 10, отформованные в дутьевых формах на дутьевом рабочем месте, показаны стоящими на нижней плите 11 соответствующей пары полуформ 12а, 12b, находящихся в открытом положении. Показанная здесь машина является «трехкапельной» (для трех порций стекла) и соответственно формует по три бутылки 10. При открывании форм извлекающий узел 140 механизма 150 захватывает бутылки. Извлекающий механизм также содержит трехосевую опору 160 для извлекающего узла, отходящую от балки 170, пересекающей машину, то есть соединяет вместе шесть, восемь, десять, двенадцать, шестнадцать и т.д. отдельных секций машины. Трехосевая опора, которая включает привод 180 по оси Х, привод 190 по оси Y и привод 200 по оси Z, может иметь различные конфигурации, включая представленную в патенте США 4892183, включенном в это описание посредством ссылки.

Извлекающий узел имеет, на каждом месте для бутылки, дутьевую трубку 34 (Фиг.14). Поддерживающий и приводной узел дутьевой трубки является таким же, как для механизма дутьевой головки, за исключением того, что приводные элементы 92 заканчиваются на приводной передаче, и направляющие элементы 132 продолжаются вниз от верхней стенки 133 корпуса 134 захватывающего средства, вблизи отверстий 135 дутьевой трубки.

Извлекающий узел также имеет корпус 141 коллектора, включающий верхний распределительный коллектор 142 и три стойки 143 для распределения воздуха, которые отходят вертикально вниз от распределительного коллектора. Воздух окончательного дутья F.B./144 (включающий воздух для окончательного дутья и/или воздух для внутреннего охлаждения, в зависимости от того, как формуют заготовку) подают к распределительному коллектору через селективно управляемый клапан 145.

Основание 164 корпуса 141 коллектора привернуто к верхней стенке 33 корпуса 134 захватывающего средства несколькими болтами 165, при этом приводные шестеренки 96, ведущая шестерня 106 и ведомая шестерня 108 привода расположены в камере, образованной между основанием корпуса коллектора и верхней стенкой корпуса захватывающего средства. Корпус коллектора имеет пару направляющих труб 166, продолжающихся вертикально вверх от верха корпуса коллектора и принимающих вертикальные направляющие стержни 168, составляющие часть привода 200 (по оси Z).

Как показано на Фиг.14, корпус захватывающего средства может начинаться в виде сплошного блока. Сквозная щель 171, имеющая противоположные горизонтальные пазы 172 (шпоночные канавки), образована на каждом месте для бутылки, продолжаясь от передней части корпуса захватывающего средства к его задней части. Эти сквозные щели принимают переднюю и заднюю скобы 174 захватывающего средства (Фиг.15), каждая из которых имеет, интегральные, вертикальную переднюю 175 и горизонтальную нижнюю 176 стенки, продолжающиеся через весь корпус захватывающего средства, и вертикальные поперечные (проходящие спереди назад) стенки 178, которые включают горизонтальные шпонки 179, принимаемые пазами 172. Вертикальные передние стенки 175 открыты в месте 177 между вертикальными поперечными стенками, чтобы воздух мог легко проходить из бутылки в атмосферу. Поршневой цилиндр 181 двойного действия, содержащий два противоположных поршневых узла 182, закреплен в каждом из пары сквозных отверстий 173, продолжающихся через корпус захватывающего средства от передней части корпуса к задней. Пара болтов 183 соединяет каждый стержень захватывающего средства со штоком 184 поршня со стороны стержня захватывающего средства, а пружины 186 сжатия, расположенные между поршнем и корпусом цилиндра, обычно поддерживают стержни захватывающего средства в закрытом положении. Установочная пластина 187 прикреплена к передней стенке скобы захватывающего средства с помощью отверстия 188, принимающего шток поршня для осевого размещения. Воздух под давлением подают через клапан 191 от источника воздуха G.А./192 захватывающего средства к центру каждого цилиндра, чтобы раскрыть стержни захватывающего средства. Стержни захватывающего средства могут иметь полукруглые вставки селективных размеров (не показаны), так чтобы закрытые стержни захватывающего средства могли захватывать формованные бутылки в области их венчиков.

На фиг.16-22 схематично показано, как три бутылки, только что отформованные на дутьевом рабочем месте трехкапельной секционной машины, готовые для их подъема (с удаленными дутьевыми формами), последовательно перемещаются извлекающим узлом. Извлекающий узел будет удалять бутылки из дутьевого рабочего места и размещать их на конвейере 15, а затем бутылки будут транспортироваться в охлаждающий туннель 17 (туннель будет изолировать горячий воздух от оператора, который может войти в пространство между конвейерами для обслуживания либо конвейера, либо машины). Извлекающий узел 140 показан на Фиг.16 в первом положении передающего механизма. Бутылки уже отформованы в дутьевых формах 12. Эти формы открыты, и извлекающий узел перемещается продольно к положению захвата бутылок, показанному на Фиг.17, где отформованные бутылки будут захвачены. Захваченные бутылки 10 будут удалены из положения захвата и отнесены обратно к первому положению передающего механизма (Фиг.18). В случае, когда бутылки подлежат отбраковке, зажимные кулачки захватывающего средства могут быть открыты в первом положении передающего механизма для сбрасывания бракованных бутылок в желоб 13, для удаления битого стекла. Захваченные бутылки, поддерживаемые на дутьевом рабочем месте, поддерживаются возле проемов или отверстий в соответствующих охлаждающих емкостях 220, поддерживаемых передающим механизмом 240, находящимся в отведенном положении. Передающий механизм 240 затем перемещается в горизонтальном направлении, поперечно захваченным бутылкам, к первому положению передающего механизма (пока захваченные бутылки поддерживаются центрально в соответствующих охлаждающих емкостях), а дверцы охлаждающих емкостей затем закрывают (показано посредством обозначения вокруг охлаждающей емкости замкнутой окружности), см. Фиг.19. Извлекающий и передающий механизмы затем вместе перемещаются в горизонтальном направлении поперечно конвейеру к месту, расположенному смежно одной (правой) стороны конвейера 15 (Фиг.20), дверцы охлаждающей емкости открываются, и извлекающий механизм затем перемещается поперечно от передающего механизма (Фиг.21), а затем вертикально вниз, из верхнего положения в нижнее положение (Фиг.22) размещения захваченных бутылок на конвейере, в котором они могут высвобождаться. Извлекающий механизм затем возвращается в верхнее положение, и передаточный и извлекающий механизмы затем будут совместно перемещаться поперечно назад в их исходные положения, показанные на Фиг.16. Снова извлекающее устройство может перемещаться путем последовательных или одновременных перемещений по осям X и Y. Когда формы подлежат замене, оба механизма можно переместить к конвейеру, чтобы обеспечить открытое пространство для оператора.

Когда бутылки (Бутылки №1) удалены из дутьевого рабочего места (Фиг.18), переворачивающий механизм (не показан) будет подавать заготовки («пульки») к дутьевому рабочему месту и дутьевые формы будут закрываться. «Пульки» будут раздуваться и охлаждаться с образованием бутылок (Фиг.19), и формы будут открываться так, чтобы позднее отформованные бутылки (Бутылки №2) могли удаляться вторым извлекающим узлом. Этот процесс формования будет повторяться с последующими отформованными бутылками (Бутылки №3), удаляемыми первым извлекающим узлом. Синхронизированные перемещения первого извлекающего узла и его соответствующего передающего механизма и второго извлекающего узла и его соответствующего передающего механизма показаны на Фиг.23-28.

В период, когда первый извлекающий узел находится в первом положении передающего механизма (Фиг.23), перемещается к положению захвата бутылок (Фиг.24), возвращается с захваченными бутылками к первому положению передающего механизма (Фиг.25) и ожидает, когда передающий механизм переместится в свое первое положение для захвата бутылок и закрывания двери охлаждающей емкости (Фиг.26), второй извлекающий узел и второй передающий механизм будут располагаться в месте, смежном второй, левой стороне конвейера, с отформованными в предшествующем цикле бутылками, расположенными в емкостях с закрытыми дверцами емкостей. Перед совместным перемещением первого извлекающего узла и первого передающего механизма к месту, смежному первому конвейеру (Фиг.27), дверцы емкостей второго передающего механизма открыты и второй извлекающий узел перемещается поперечно для подачи захваченных бутылок к месту их размещения над вторым конвейером, при этом второй извлекающий узел опускается из верхнего положения размещения в нижнее положение размещения, чтобы поставить захваченные бутылки на второй конвейер. Захваченные бутылки высвобождаются, и второй извлекающий узел поднимается в верхнее положение размещения. Когда первый извлекающий узел и первый передающий механизм перемещаются из первого положения передающего механизма к месту, смежному первой стороне конвейера, второй извлекающий узел и второй передающий механизм совместно перемещаются кронштейном к их исходным положениям (Фиг.28), чтобы снова начать цикл удаления последующих бутылок (Бутылок №2), отформованных на дутьевом рабочем месте.

Основной цикл теперь повторяется, с переменой ролей для первого извлекающего узла/передающего механизма и второго извлекающего узла/передающего механизма, при этом первый извлекающий узел/передающий механизм возвращаются в их исходные положения для приема следующих отформованных бутылок (Бутылки №3). Хотя перемещение кронштейна извлекающего узла от места возле конвейера к поднятому положению показано путем последовательных перемещений по осям X и Y, должно быть понятно, что такие перемещения могут происходить одновременно.

Фиг.29 и 30 показывают передающий механизм, имеющий воздушную камеру 194, в которую подают охлаждающий воздух (С.А.) 195, управляемый селективно приводимым клапаном (V) 196. Охлаждающий воздух поступает в течение всего периода, когда бутылки расположены в емкостях, и в течение более длительных периодов для охлаждения емкости либо до размещения бутылок в охлаждающих емкостях, либо после их размещения. Охлаждающий воздух поступает в емкости 220 через отверстия 198 в дне, которым является верхняя поверхность 199 воздушной камеры, перемещаясь вверх к донышку бутылок, поддерживаемых указанной верхней поверхностью извлекающего узла, и затем вверх по пространству между висящей бутылкой и внутренней стенкой емкости, выходя из емкости через отверстие 103 в верхней части емкости. Воздушная камера поддерживается для Y- осевого перемещения подходящими стержнями 105 и перемещается приводом 107 по оси Y. На фиг.21 схематично показан механизм перемещения двери для емкостей передающего механизма. Дверцы 109 коаксиально установлены на передаче (например, на червячной передаче) 206, которая поддерживается с возможностью ее вращения вокруг оси. С каждой такой передачей рабочим образом соединен (например) червяк 208, перемещаемый приводом 209, имеющим мотор 210, соединенный с червяком посредством механизма 212 для преобразования вращательного движения в возвратно-поступательное (альтернативно можно использовать реечную передачу).

Внутренняя поверхность охлаждающей емкости выполнена так, что охлаждающий воздух, поступающий в эту емкость через данные входные отверстия 198 в верхней поверхности воздушной камеры, будет перемещаться вдоль поверхности бутылки в процессе его движения к выходному отверстию 103. Поток воздуха к емкости будет происходить, как и требуется для обеспечения охлаждения бутылки, но в предпочтительном варианте выполнения поток воздуха будет непрерывным, начиная от момента ввода бутылки в емкость, до момента извлечения бутылки из емкости.

Температурный датчик 125, прикрепленный к одной емкости или более, обеспечивает температурные данные, которые должны быть стабильными в течение времени так, чтобы они были сравнимы с той же точкой в цикле. Средство управления (С) 26, которое принимает эти данные, выполняет запрос «Определена ли температура в емкости Т°+/-Х°?» 126 (Т и Х могут вводиться вручную или автоматически), и при получении отрицательного ответа средство управления выполняет команду «Отбраковать бутылки» 127. Если желоб для битого стекла расположен в центре, то передающий механизм может переместиться назад в положение готовности, дверцы емкости могут быть открыты, извлекающий узел может переместиться в положение над желобом для битого стекла и бутылки могут быть высвобождены в желоб.

Дутьевая трубка будет совершать колебательные перемещения между верхним и нижним положениями с профилем перемещения, соответствующим требованиям охлаждения бутылки, от момента снижения извлекающего узла в положение захвата бутылки до положения размещения бутылки на конвейере. Как и в случае дутьевой головки, подходящий алгоритм этих перемещений показан на Фиг.12, и будут проходить многочисленные циклы при захвате бутылки извлекающим узлом.

Ссылаясь на Фиг.32, показывающую тепловую энергию объекта в процессе формования стекла, можно видеть, что тепловая энергия непрерывно уменьшается от времени выдувания заготовки в дутьевой форме до времени выхода бутылки из охлаждающего туннеля. Тепловая энергия сначала удаляется посредством внутреннего охлаждения выдутой заготовки дутьевыми формами и совместного охлаждения выдутой заготовки дутьевой формой. Охлаждение затем продолжается от момента захвата бутылки извлекающим узлом до момента размещения ее на конвейере, а затем охлаждение происходит по мере продвижения бутылки вдоль конвейера.

Как видно на Фиг.31, тепловая энергия бутылки снижалась до точки, в которой бутылка полностью темперирована (доведена до нужной температуры), перед размещением бутылки на конвейере, и соответственно дальнейшее охлаждение может происходить с большей скоростью, не приводя к дефектам контейнера. Ссылаясь на Фиг.16, охлаждение конвейера может происходить в туннеле или нет. Охлаждение может происходить на гораздо более коротком участке, чем длина традиционной печи для отжига (Lehr), возможно, на расстоянии всего лишь около 25 футов. Если охлаждение происходит в туннеле, туннель может быть разделен на несколько зон охлаждения, каждая из которых имеет вентилятор 300, который подает технический воздух к входному отверстию 302 в туннеле, направляющему воздух против движения. Поток через входное отверстие определяется выпускным отверстие 304, через которое выпускается охлаждающий воздух из туннеля. При отсутствии туннеля вентиляторы будут просто подавать охлаждающий воздух на бутылки. Когда бутылки будут достаточно охлаждены, их выгрузят с конвейера для дальнейшей обработки, которая может включать проверку и упаковку или заполнение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ДУТЬЕВОГО ФОРМОВАНИЯ И СПОСОБ ВЫДУВАНИЯ БУТЫЛКИ ИЗ СТЕКЛЯННОЙ ЗАГОТОВКИ | 2002 |

|

RU2295505C2 |

| СЕКЦИОННАЯ СТЕКЛОФОРМОВОЧНАЯ МАШИНА | 2002 |

|

RU2294900C2 |

| ИЗВЛЕКАЮЩИЙ КОНВЕЙЕРНЫЙ УЗЕЛ ДЛЯ УДАЛЕНИЯ ОТФОРМОВАННЫХ БУТЫЛОК ИЗ СТЕКЛОФОРМОВОЧНОЙ МАШИНЫ | 2002 |

|

RU2291120C2 |

| УЗЕЛ ДУТЬЕВОГО ФОРМОВАНИЯ | 2002 |

|

RU2295504C2 |

| ИЗВЛЕКАЮЩИЙ МЕХАНИЗМ ДЛЯ ЗАХВАТА ОТФОРМОВАННОЙ БУТЫЛКИ | 2002 |

|

RU2293714C2 |

| МЕХАНИЗМ С ДУТЬЕВОЙ ГОЛОВКОЙ | 2002 |

|

RU2293711C2 |

| СИСТЕМА ФОРМОВАНИЯ СТЕКЛЯННОГО КОНТЕЙНЕРА | 2002 |

|

RU2291118C2 |

| ИЗВЛЕКАЮЩИЙ МЕХАНИЗМ ДЛЯ ЗАХВАТА ОТФОРМОВАННОЙ БУТЫЛКИ | 2002 |

|

RU2291121C2 |

| СЕКЦИОННАЯ СТЕКЛОФОРМОВОЧНАЯ МАШИНА | 2002 |

|

RU2291119C2 |

| ИЗВЛЕКАЮЩИЙ МЕХАНИЗМ ДЛЯ ЗАХВАТА ОТФОРМОВАННОЙ БУТЫЛКИ | 2002 |

|

RU2293713C2 |

Изобретение касается секционных стеклоформовочных машин для формования стеклянных изделий. Техническим результатом является более эффективное удаление тепла от отформованной бутылки. Механизм с дутьевой головкой для секционной стеклоформовочной машины, в котором дутьевая головка имеет трубку для окончательного дутья, поддерживаемую с возможностью ее вертикального перемещения между верхним положением, в котором открытый конец трубки для окончательного дутья приближен к верху выдутой заготовки, и нижним положением, в котором открытый конец трубки для конечной продувки приближен к дну выдутой заготовки. Трубка для окончательного дутья возвратно-поступательно перемещается несколько раз в течение промежутка времени, в котором дутьевая головка находится в «рабочем положении». 2 н. и 4 з.п. ф-лы, 32 ил.

| US 5807419 A, 15.09.1998 | |||

| ДУТЬЕВАЯ ГОЛОВКА К СТЕКЛОФОРМУЮЩЕЙ МАШИНЕ | 0 |

|

SU272503A1 |

| Устройство для определения размеров складочных единиц торфа | 1986 |

|

SU1350353A1 |

| US 4708730 A, 24.11.1987. | |||

Авторы

Даты

2007-03-10—Публикация

2002-12-04—Подача