Изобретение относится к нефтедобывающей промышленности и может найти применение при эксплуатации нефтедобывающей скважины, снабженной станком-качалкой - наземным приводом глубинных штанговых насосов.

Известен станок-качалка, предусматривающий сокращение затрат на ремонт и техническое обслуживание за счет внесения конструктивных изменений (Патент РФ №2205978, опубл. 2003.06.10).

Известное техническое решение не учитывает нагрузки на станок-качалку, что приводит к неточностям в определении периода между техническими обслуживаниями.

Наиболее близким к предложенному изобретению по технической сущности является способ эксплуатации нефтедобывающей скважины, включающий подъем к устью скважины нефти по колонне насосно-компрессорных труб глубинным насосом, подвешенным в скважине на колонне штанг, подсоединенной к станку-качалке (Справочная книга по добыче нефти. Москва, "Недра", 1974 г., с.255-351 - прототип).

Известный способ позволяет эксплуатировать станок-качалку в течение времени между предыдущим и последующим техническими обслуживаниями. Период между техническими обслуживаниями устанавливают по календарному времени или по фактически отработанному времени. В том и другом случае не учитываются нагрузки на головку балансира, число качаний станка-качалки и фактическая наработка наземного привода. Это приводит к неточностям в определении периода между техническими обслуживаниями, неоправданным излишним затратам на проведение технического обслуживания.

В предложенном изобретении решается задача сокращения количества технических обслуживаний.

Задача решается тем, что в способе эксплуатации добывающей скважины, включающем подъем к устью скважины нефти по колонне насосно-компрессорных труб глубинным насосом, подвешенным в скважине на колонне штанг, подсоединенной к станку-качалке, согласно изобретению определяют нагрузку на головку балансира станка-качалки, число качаний и фактическую наработку станка-качалки, а период между техническими обслуживаниями станка-качалки устанавливают с учетом этих данных. Признаками изобретения являются:

1. подъем к устью скважины нефти по колонне насосно-компрессорных труб глубинным насосом, подвешенным в скважине на колонне штанг, подсоединенной к наземному приводу;

2. определение нагрузки на головку балансира наземного привода;

3. определение числа качаний наземного привода;

4. определение фактической наработки наземного привода;

5. установление периода между техническими обслуживаниями наземного привода с учетом нагрузки на головку балансира, числа качаний и фактической наработки наземного привода.

Признак 1 является общим с прототипом, признаки 2-5 являются существенными отличительными признаками изобретения.

Сущность изобретения

Существует 2 метода планирования технического обслуживания наземного привода: проведение технического обслуживания 1 - по календарному времени через 6 мес и 2 - по наработке наземным приводом 3600 часов - фактически отработанному времени. При первом методе не учитывается фактическая наработка и создаются излишние затраты на техническое обслуживание наземного привода, работающего в циклическом режиме. При втором методе возникает необходимость постоянной корректировки плана работ в зависимости от фактической наработки. Известные методы определения срока следующего технического обслуживания неточны и приводят к необходимости проведения неоправданных излишних технических обслуживаний. В предложенном изобретении решается задача сокращения количества неоправданных технических обслуживаний.

Задача решается следующим образом.

При эксплуатации добывающей скважины ведут подъем к устью скважины нефти по колонне насосно-компрессорных труб глубинным насосом, подвешенным в скважине на колонне штанг, подсоединенной к наземному приводу. Для расчета даты проведения технического обслуживания определяют нагрузку на головку балансира наземного привода, число качаний и фактическую наработку станка-качалки. Период между техническими обслуживаниями станка-качалки устанавливают с учетом этих данных.

Анализ отказов станков-качалок показал, что чем больше нагрузка на головку балансира наземного привода, число качаний и фактическая наработка наземного привода, тем чаще происходят отказы. Следовательно, период между техническими обслуживаниями для таких станков-качалок должен быть меньше.

В предлагаемом способе принимают, что для станков-качалок, работающих с предельно допустимой нагрузкой на головку балансира (установлено заводом-изготовителем) и максимально возможными значениями числа качаний при условии, что станок-качалка работает без простоев, наработка равна календарному времени. При уменьшении нагрузки, числа качаний и наработки период между техническими обслуживаниями увеличивается. Из этих условий устанавливают минимальный и максимальный периоды между техническими обслуживаниями: 3600 часов (5 месяцев) и 7200 часов (10 месяцев).

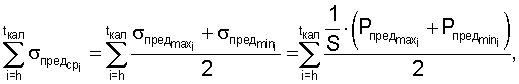

Для определения времени работы до следующего технического обслуживания определяют коэффициент времени технического обслуживания. Для этого рассчитывают среднее предельное и фактическое напряжения. Исходными данными являются: число двойных ходов (N) за минуту, максимальная нагрузка в точке подвеса штанг (Рmax), минимальная нагрузка в точке подвеса штанг (Pmin) и площадь сечения в месте приложения нагрузки (S). Определяют среднее предельное напряжение нагрузки σпред. cpι по формуле:

где tкал - календарное время работы станка-качалки, применяемое в расчете, час;

h - время на один двойной ход h=1/Nпред (Рекомендуется выбирать Nпред - 6 двойных ходов в минуту - максимальное значение числа качаний по фонду станков-качалок), 1/об/мин;

S - площадь сечения в месте приложения нагрузки, м2;

- предельная максимальная нагрузка в точке подвеса штанг, кг;

- предельная максимальная нагрузка в точке подвеса штанг, кг;

- предельная минимальная нагрузка в точке подвеса штанг, кг.

- предельная минимальная нагрузка в точке подвеса штанг, кг.

Далее определяют среднее фактическое напряжение ( ), по формуле:

), по формуле:

где tф - фактически отработанное станком-качалкой время, равное tф=tкал-tпрост, час;

h - время на один двойной ход h=1/Nфакт, 1/об/мин;

S - площадь сечения в месте приложения нагрузки, м2;

- фактическая максимальная нагрузка в точке подвеса штанг, кг;

- фактическая максимальная нагрузка в точке подвеса штанг, кг;

- фактическая минимальная нагрузка в точке подвеса штанг, кг.

- фактическая минимальная нагрузка в точке подвеса штанг, кг.

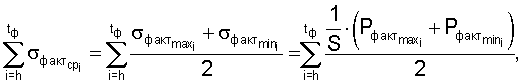

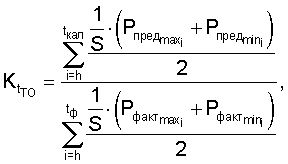

Коэффициент времени технического обслуживания ( ) определяют по следующей формуле:

) определяют по следующей формуле:

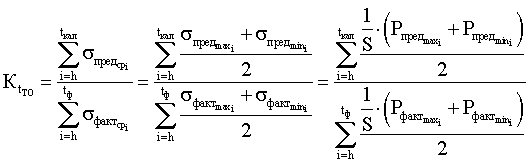

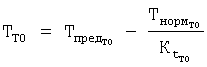

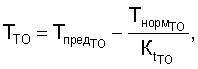

Время работы станка-качалки до технического обслуживания ( ) определяют по формуле:

) определяют по формуле:

,

,

где  - максимально допустимое время до технического обслуживания, равное 7200 час;

- максимально допустимое время до технического обслуживания, равное 7200 час;

- нормативное время до технического обслуживания, равное 3600 час.

- нормативное время до технического обслуживания, равное 3600 час.

Пример конкретного выполнения

Для расчета используют наземный привод с предельной максимальной нагрузкой в точке подвеса штанг, равной 6000 кг.

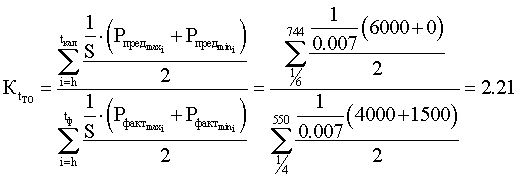

Расчет периода между техническим обслуживанием производят через 744 календарных часа работы привода после проведения технического обслуживания, что соответствует одному месяцу. Фактически отработанное приводом время за этот период равно 550 часов. Число качаний привода равно 4 об/мин. Площадь сечения в месте приложения нагрузки равна 0,007 м2. Фактическая максимальная нагрузка в точке подвеса штанг равна 4000 кг. Фактическая минимальная нагрузка в точке подвеса штанг равна 1500 кг.

Определяют коэффициент времени технического обслуживания:

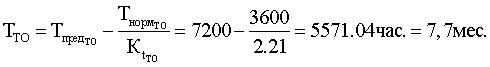

Определяют время работы привода до следующего технического обслуживания:

Таким образом, период между техническими обслуживаниями данного привода при данных условиях работы составит 7,7 месяцев.

При планировании технического обслуживания данного привода по календарному времени период равен 6 месяцев.

При планировании по фактически отработанному времени, если наработка привода ежемесячно составляет 550 часов, период равен 6,5 месяцев.

Необходимое количество ТО в год для данного привода при данных условиях работы при планировании:

- по календарному времени - 2 раза в год;

- по фактически отработанному времени - 1,84 раза в год;

- по предлагаемому способу - 1,56 раза в год.

Таким образом, для данного привода при данных условиях работы количество ТО сокращается:

- по сравнению с методом по календарному времени на 22%;

- по сравнению с методом по фактически отработанному времени на 15,2%.

Применение предложенного способа позволит сократить количество технических обслуживаний станков-качалок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК-КАЧАЛКА | 2007 |

|

RU2417330C2 |

| Скважинная штанговая насосная установка | 2020 |

|

RU2727833C1 |

| СКВАЖИННАЯ ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2016 |

|

RU2613477C1 |

| Скважинная штанговая насосная установка | 2019 |

|

RU2721068C1 |

| Скважинная штанговая насосная установка | 2019 |

|

RU2715120C1 |

| СКВАЖИННАЯ ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2016 |

|

RU2614296C1 |

| Скважинная штанговая насосная установка | 2019 |

|

RU2721067C1 |

| ДЛИННОХОДОВОЙ СТАНОК - КАЧАЛКА | 2014 |

|

RU2581256C2 |

| Способ одновременно-раздельной эксплуатации скважины с применением траверсы | 2021 |

|

RU2752640C1 |

| МУЛЬТИПЛИКАТОРНЫЙ СИЛОВОЙ ПРИВОД НЕФТЕПРОМЫСЛОВОЙ УСТАНОВКИ | 2006 |

|

RU2333387C2 |

Изобретение относится к нефтедобывающей промышленности и может найти применение при эксплуатации нефтедобывающей скважины, снабженной штанговым глубинным насосом. Обеспечивает сокращение количества технических обслуживаний. Сущность изобретения: способ включает подъем к устью скважины нефти по колонне насосно-компрессорных труб глубинным насосом, подвешенным в скважине на колонне штанг, подсоединенной к наземному приводу. Согласно изобретению определяют нагрузку на головку балансира наземного привода, число качаний и фактическую наработку наземного привода, а период времени между техническими обслуживаниями наземного привода устанавливают с учетом этих данных по аналитическим выражениям.

Способ эксплуатации добывающей скважины, включающий подъем к устью скважины нефти по колонне насосно-компрессорных труб глубинным насосом, подвешенным в скважине на колонне штанг, подсоединенной к наземному приводу, отличающийся тем, что определяют нагрузку на головку балансира наземного привода, число качаний и фактическую наработку наземного привода, а период времени между техническими обслуживаниями наземного привода (ТТО) устанавливают с учетом этих данных по формуле

где  - максимально допустимое время до технического обслуживания, равное 7200 ч;

- максимально допустимое время до технического обслуживания, равное 7200 ч;

- нормативное время до технического обслуживания, равное 3600 ч;

- нормативное время до технического обслуживания, равное 3600 ч;

- коэффициент времени технического обслуживания, который определяют по формуле

- коэффициент времени технического обслуживания, который определяют по формуле

где tкал - календарное время работы станка-качалки, ч;

h - время на один двойной ход h=1/Nпред (рекомендуют выбирать Nпред - 6 двойных ходов в минуту - максимальное значение числа качаний по фонду станков-качалок), 1/об./мин;

S - площадь сечения в месте приложения нагрузки, м2;

- предельная максимальная нагрузка в точке подвеса штанг, кг;

- предельная максимальная нагрузка в точке подвеса штанг, кг;

- предельная минимальная нагрузка в точке подвеса штанг, кг;

- предельная минимальная нагрузка в точке подвеса штанг, кг;

tф - фактически отработанное станком-качалкой время, ч;

- фактическая максимальная нагрузка в точке подвеса штанг, кг;

- фактическая максимальная нагрузка в точке подвеса штанг, кг;

- фактическая минимальная нагрузка в точке подвеса штанг, кг.

- фактическая минимальная нагрузка в точке подвеса штанг, кг.

| Справочная книга по добыче нефти, Москва, Недра, 1974, с.255-351 | |||

| СПОСОБ ДИАГНОСТИРОВАНИЯ УРАВНОВЕШЕННОСТИ СТАНКОВ-КАЧАЛОК ШТАНГОВЫХ НАСОСНЫХ УСТАНОВОК | 2002 |

|

RU2230229C1 |

| Способ диагностики штанговых насосных установок | 1989 |

|

SU1784947A1 |

| Устройство для контроля и диагностики глубиннонасосных скважин | 1988 |

|

SU1578722A1 |

| Способ защиты двигателя электропривода глубинного поршневого насоса | 1986 |

|

SU1457051A1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ЭКСПЛУАТАЦИИ ДОБЫВАЮЩЕЙ СКВАЖИНЫ И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2132933C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ШТАНГОВОГО НАСОСНОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2168065C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ШТАНГОВЫХ ГЛУБИННЫХ НАСОСОВ | 1996 |

|

RU2097553C1 |

| US 4551730 А, 05.11.1985. | |||

Авторы

Даты

2007-03-10—Публикация

2005-12-16—Подача