Изобретение относится к области добычи жидких полезных ископаемых, в том числе нефти, и, в частности, к штанговым скважинным насосным установкам.

В условиях современной тенденции увеличения глубины скважин и подвески штанговых насосов и, соответственно, силы тяжести колонны штанг при недостаточной прочности последних, ограниченной сложившимся стандартом на их сортамент, применение штанговых скважинных насосных установок с увеличенной длиной хода привода (станка-качалки) и штангового насоса уменьшенного диаметра обеспечивает достаточные производительность и надежность работы.

Известны два вида длинноходовых станков-качалок разнообразного конструктивного исполнения с рабочим органом в виде канатного или цепного приводного барабана - высокопрофильные и низкопрофильные (Ермеков М.М., Кушеков А.У., Ажикенов Н.С. Длинноходовые скважинные насосные установки. Алма-Ата, изд. «Эверо», 2001 г., стр.3-14; Зайцев Ю.В. и др. Длинноходовые скважинные насосные установки с гибкой штангой. - М., ЦИНТИХимНефтеМаш, 1988, стр.2÷15).

Высокопрофильные, предназначенные для эксплуатации скважин с традиционным устьевым оборудованием, включающим устьевые шток и сальник, оснащены мачтой для подъема устьевого штока и противовеса на достаточную высоту. Их недостатками являются большие габариты и масса, а также сложность эксплуатации.

В низкопрофильных, предназначенных для работы на скважинах с уплотнением устья, обычно с помощью неподвижного цилиндра и подвижного плунжера, соединенного с приводным барабаном гибким тяговым органом в виде стального каната или цепи, либо гибкой ленты, приводной барабан располагается непосредственно над устьем скважины на опорной металлоконструкции небольшой высоты. При этом для размещения и обеспечения необходимой длины хода противовеса используется дополнительная скважина небольшой глубины (шурф). Необходимость строительства и обеспечения надежной эксплуатации шурфа, сложность предотвращения заполнения шурфа атмосферными осадками, талыми и грунтовыми водами, превращающимися в лед при низких температурах, а также сложность и недостаточная надежность уплотнения устья скважины являются недостатками низкопрофильных станков-качалок.

Вместе с тем, основным недостатком высокопрофильных и низкопрофильных станков- качалок с приводным барабаном является необходимость использования переключающих устройств для реверсирования направления вращения двигателя в конце каждого хода плунжера штангового насоса, усложняющая конструкцию и ограничивающая надежность работы всей дорогостоящей насосной установки.

Известны длинноходовые цепные станки-качалки конструкции ОАО «ИжНефтеМаш» с рабочим органом в виде приводной замкнутой тяговой цепи с верхней натяжной и нижней приводной звездочками, включающие противовес, соединенный с подвеской устьевого штока канатом, и каретку, перемещающуюся на роликах по горизонтальным направляющим внутри полости в противовесе, соединенную с одним из звеньев приводной цепи с помощью консольной балочки (скалки); канатные блоки, огибаемые канатами подвески устьевого штока, установленные на верхней площадке корпуса станка-качалки (Привод цепной скважинного штангового насоса ПЦ 80-6,1. Руководство по эксплуатации ЦП 81.00.00.00 РЭ. ОАО ИжНефтеМаш).

Известны также цепные станки - качалки Rotaflex (фирма Weaterford, США) и Бугульминского механического завода (Руководящий документ.Технология эксплуатации нефтяных скважин УСШН с длинноходовыми цепными приводами. ОАО Татнефть, 2008, стр. 5-17) аналогичной конструкции, отличающиеся соединением подвески устьевого штока с противовесом с помощью резинотросовой ленты, огибающей барабан.

В цепных станках-качалках переключение направления движения противовеса и связанной с ним подвески устьевого штока производится при обходе звездочек звеном приводной цепи, связанным скалкой с кареткой. При этом каретка перемещается по горизонтальным направляющим внутри полости в противовесе от ветви цепи, движущейся вверх, к ветви цепи, движущейся вниз, и наоборот.

Основными недостатками цепных станков-качалок являются: отсутствие возможности регулирования длины хода; повышенная вероятность обрыва колонны штанг, обусловленная кратковременностью изменения направления движения и, соответственно, повышенными инерционными нагрузками на штанги; ограниченная работоспособность в результате интенсивного износа цепи, звездочек, ходовых роликов, направляющих и каната под действием высоких контактных давлений на не защищенных от абразивного загрязнения рабочих поверхностях.

Для ослабления влияния этих недостатков разработчиками этого оборудования предусмотрено ограничение частоты ходов (не более 4-5 1/мин), результатом которого является ограниченная производительность насосной установки.

Общими недостатками всех известных длинноходовых станков-качалок является необходимость отката от скважины с целью освобождения пространства для работы агрегата ремонта скважин, что усложняет конструкцию и эксплуатацию, снижает надежность крепления станка-качалки на фундаменте; сложность и высокая трудоемкость технического обслуживания.

Однако известны широко распространенные и применяемые при необходимости обеспечения небольшой длины хода (до 3÷3,5 м) конструктивные типы станков-качалок с двуплечим и одноплечим балансиром, не имеющие большинства указанных недостатков.

Они включают канатную подвеску устьевого штока; балансир; жестко закрепленную на балансире профильную головку, опорно-направляющий желоб канатной подвески которой имеет форму дуги окружности с постоянной величиной радиуса; стойку балансира; электродвигатель; ременную передачу; редуктор; два кривошипа, установленных на ведомом валу редуктора; противовесы, закрепленные на кривошипах; шатун, состоящий из двух шарнирно соединенных с кривошипами толкателей и поперечной траверсы, шарнирно соединенной с балансиром; опорную металлоконструкцию (Расчет и конструирование нефтепромыслового оборудования /Л.Г. Чичеров и др. - М.: Недра, 1987, стр.209, рис.10.4 и 10.5; Нефтегазопромысловое оборудование/ Ивановский В.Н. и др. - М., ЦентрЛитНефтеГаз, 2006, стр.352-354; 358-359, рис.4.79 и 4.80).

Несмотря на совершенство конструктивного исполнения, высокое качество изготовления и положительный опыт эксплуатации, полученные в течение более 100 лет массового промышленного применения, конструкции этих типов станков - качалок в их неизменном виде не могут быть использованы для разработки на их основе длинноходовых приводов штанговых насосов, приводящей к созданию чрезмерно громоздкого и металлоемкого оборудования. Кроме того, для эксплуатации их существующих типов характерны частые обрывы колонны штанг, происходящие несмотря на то, что принципом работы этих станков-качалок обусловлено весьма плавное, замедленное образование и возрастание ускорений и замедлений и, соответственно, инерционных нагрузок на штанги, распределенное на протяжении всего хода. Обрывы колонны штанг не удается устранить даже специальными конструктивными мерами по снижению ускорений, наиболее опасных в начале рабочего хода, путем расположения кривошипного вала с горизонтальным смещением относительно верхнего шарнира шатуна в направлении удаления от скважины, позволяющим увеличить угол поворота кривошипов при рабочем ходе до 1950 (Архипов К.И. и др. Справочник по станкам-качалкам. Альметьевск, АО ТатНефть, 2000, стр.15).

Недостатком балансирных станков-качалок является также высокое потребление электроэнергии.

Задачей изобретения является создание конструкции балансирного станка-качалки, свободного от недостатков рассмотренного выше оборудования.

Технический результат осуществления и применения такого станка-качалки включает следующее.

В сравнении с балансирным станком-качалкой традиционной конструкции с аналогичными тяговым усилием, длиной хода и частотой ходов обеспечивается:

- значительное уменьшение габаритов по высоте и длине;

- снижение потребления электроэнергии;

- уменьшение наиболее опасных ускорений и снижение инерционных нагрузок на штанги в начале рабочего хода, сведение к минимуму опасности обрыва штанг и повышение за счет этого надежности работы всей штанговой насосной установки;

- обеспечение реальной возможности осуществления и промышленного применения станков-качалок балансирного типа с увеличенной длиной хода.

В сравнении с цепными станками-качалками, применяемыми в настоящее время в качестве длинноходовых, обеспечиваются:

- уменьшение ускорений и инерционных нагрузок на штанги и опасности обрыва штанг; повышение за счет этого производительности насосной установки путем увеличения частоты ходов;

- уменьшение потребления электроэнергии;

- устранение необходимости в периодическом откате станка-качалки от устья скважины для работы агрегата ремонта скважин;

- повышенные надежность работы и работоспособность;

- возможность регулирования длины хода;

- простота и невысокая трудоемкость технического обслуживания и эксплуатации;

- устранение прочих недостатков конструкции.

В сравнении с остальными длинноходовыми станками-качалками обеспечивается устранение недостатков конструкции и работы.

Это достигается следующим. В качестве базовой принята схема станка-качалки с одноплечим балансиром, включающая канатную подвеску устьевого штока, балансир, головку и стойку балансира, электродвигатель, клиноременную передачу, редуктор, два кривошипа, установленных на ведомом валу редуктора; противовесы, закрепленные на кривошипах; шатун, состоящей из двух шарнирно соединенных с кривошипами толкателей и поперечной траверсы, шарнирно соединенной с балансиром; опорную металлоконструкцию. На стойке балансира жестко закрепляется кронштейн с неподвижной горизонтальной осью, консольные концы которой располагаются снаружи боковых стенок кронштейна. На качающемся конце балансира устанавливаются две подшипниковые опоры. Головка балансира оснащается рычагом-основанием, снабженным двумя жестко закрепленными горизонтальными осями с консольными концами, расположенными снаружи боковых стенок корпуса рычага-основания.

Консольные концы одной из осей рычага-основания устанавливаются в подшипниковых опорах на конце балансира с возможностью поворота в вертикальной плоскости. Консольные концы другой оси рычага-основания соединяются с консольными концами оси кронштейна на стойке балансира с помощью двух поводков с шарнирами на обеих концах каждого из поводков, устанавливаемыми на концах соединяемых поводками осей.

Выбором параметров кривошипа и шатуна обеспечено качание балансира с ходом вверх от нижнего положения, в котором геометрические оси подшипниковых опор качания балансира и поворота рычага-основания располагаются в одной горизонтальной плоскости. Профиль конфигурации опорно-направляющего желоба канатов подвески на головке балансира выполняется с переменным радиусом, обеспечивающим постоянную величину вылета канатов подвески относительно оси качания балансира с компенсацией смещения оси совместного поворота рычага-основания и головки балансира в горизонтальном направлении при поворотах балансира. Корпус головки балансира выполняется с уступом для размещения конца рычага-основания, на котором с помощью двух вставных штырей крепится головка.

Для фиксации в рабочем и повернутом для ремонта скважины положениях, в уступе головки закрепляется фланец с 4 отверстиями, расположенными по углам квадрата с длиной сторон, равной межосевому расстоянию установки штырей крепления головки в ее рабочем положении. Созданием уступа образован консольный выступ головки, расположенный параллельно рычагу-основанию, служащий в качестве рычага при повороте головки вручную в положение ремонта скважины и обратно.

Изобретение поясняется конструктивными схемами.

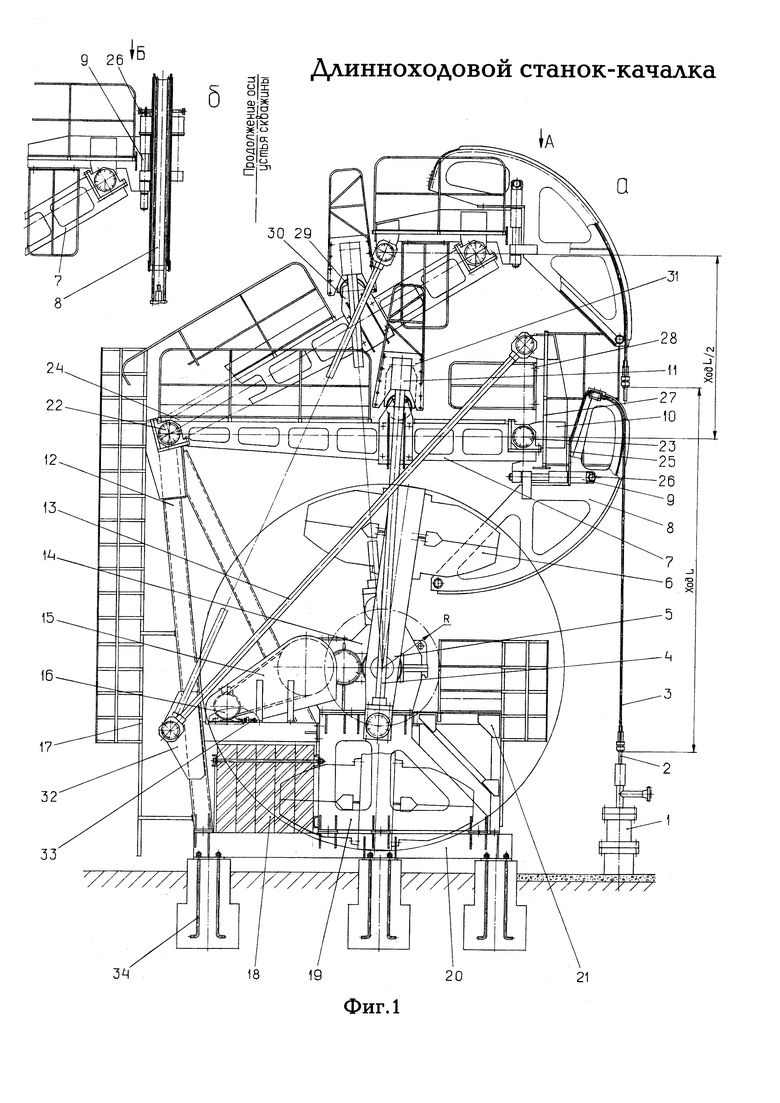

На фиг.1 показаны вид сбоку станка-качалки с головкой балансира в рабочем положении (а) и положение головки балансира при ремонте скважины (б); на фиг.2 и 3 показаны виды А и Б на фиг.1. На фиг.1(а) показаны крайние нижнее и верхнее положение балансира.

Станок-качалка включает: расположенный в устьевом оборудовании 1 скважины устьевой шток 2; канатную подвеску 3 устьевого штока; шатун, состоящий из двух толкателей 4 и поперечный траверсы 11 с шарниром 29 и двумя кронштейнами 30 соединения с балансиром и устройством перехода 31; два кривошипа 5 с закрепленными на них противовесами 6; балансир 7 с подшипниковыми опорами 22 и 23 и площадкой 24; головку 8 балансира с фланцем 25, со штырями 9 и болтами-упорами 26; рычаг-основание 10 головки балансира с площадками 27 и ограждением 28; стойку 12 балансира с осью (не показана) на кронштейне 32; два поводка 13 с шарнирами на концах; редуктор 14 с тормозом (не показан) на ведущем валу; клиноременную передачу 15; электродвигатель 16 с устройством 33 натяжения ремней; туннельную лестницу 17; балласт 18; тумбу 19 установки редуктора; опорную металлоконструкцию 20 с фундаментными болтами 34, гайками и контргайками; площадку 21 с туннельной лестницей.

Кривошипы 5 закреплены на консольных концах ведомого вала редуктора 14. Балансир 7 шарнирно соединен двумя подшипниковыми опорами 22 со стойкой 12. На качающемся конце балансира 7 закреплены две подшипниковые опоры 23. Нижние концы толкателей 4 шатуна шарнирно соединены с приводными плечами кривошипов 5, верхние концы толкателей закреплены в траверсе 11. Траверса 11 с помощью шарнира 29 и кронштейнов 30 соединена с балансиром. Рычаг-основание 10 головки балансира снабжен двумя жестко закрепленными горизонтальными осями (не показаны), консольные концы которых выступают наружу относительно боковых стенок рычага-основания. Консольные концы одной из осей рычага-основания установлены в подшипниковых опорах 23 на конце балансира с возможностью поворота в вертикальной плоскости. Консольные концы другой оси рычага-основания 10 связаны с консольными концами оси, закрепленной в кронштейне 32, двумя поводками 13 с шарнирами на обоих концах каждого из поводков, установленными на консольных концах, связываемых поводками осей. Все шарниры снабжены подшипниками, установленными в герметичных корпусах с надежной смазкой.

Крепление головки 8 на рычаге-основании 10 состоит из жестко закрепленных на головке и рычаге-основании проушин, в совмещенные отверстия которых вставлены два штыря 9. Штыри предохраняются от случайного смещения и выпадения с помощью болтов-упоров 26, установленных в резьбовых отверстиях боковых стенок головки. Корпус головки 8 балансира выполнен с уступом для размещения части корпуса рычага-основания 10, на которой закреплена головка. Созданием уступа образован консольный выступ головки, расположенный параллельно рычагу основанию. Головка 8 может быть установлена на рычаге-основании 10 в двух положениях - рабочем (фиг.1, а; фиг.2) и повернутом для ремонта скважины (фиг.1 б; фиг.3).

Перевод головки в положение ремонта скважины и обратно выполняется в крайнем верхнем положении балансира поворотом головки вручную с использованием ее выступа, расположенного параллельно рычагу-основанию, как рычага. Для этого один из штырей 9 крепления головки извлекается из проушин головки и рычага-основания, а другой служит осью поворота. Для фиксации головки в рабочем и повернутом положениях служит фланец 25 с отверстиями для установки штырей 9 крепления головки, расположенными по углам квадрата с длиной сторон, равной межосевому расстоянию установки штырей в рабочем положении головки. Канат подвески устьевого штока закрепляется в зажимном приспособлении на консольном выступе головки. Устьевой шток 2 закрепляется в стандартном зажимном приспособлении, закрепленном на концах каната подвески.

Противовесы 6 служат для создания нагрузки на двигатель при холостом ходе, во время которого колонна штанг и плунжер насоса опускаются под действием силы тяжести, а противовесы поднимаются, и для уменьшения нагрузки на двигатель при рабочем ходе за счет использования потенциальной энергии опускающихся противовесов, накопленной в результате подъема при холостом ходе.

Балласт 18 служит для уравновешивания опрокидывающегося момента внешней нагрузки на канатную подвеску. Необходимость в нем обусловлена уменьшением габарита по длине, в результате которого сила тяжести станка-качалки может оказаться не достаточной для создания уравновешивающего момента при большой величине тягового усилия.

Соотношением параметров кривошипа и шатуна обеспечено качание балансира с ходом вверх от нижнего положения, в котором геометрические оси подшипниковых опор 22- качания балансира и 23 поворота рычага-основания головки располагаются в одной горизонтальной плоскости. При этом постоянство вылета канатной подвески относительно геометрической оси качания балансира обеспечивается профилем конфигурации опорно-направляющего желоба головки балансира для канатов подвески с переменным радиусом, компенсирующим смещение по горизонтали оси совместного поворота рычага-основания 10 и головки 8 балансира в процессе качания балансира. В крайнем нижнем положении балансира этот радиус имеет минимальную величину, в крайнем верхнем положении балансира его величина максимальна.

Во избежание случайных падений персонала с конструкций станка-качалки значительной высоты приняты необходимые меры безопасности. Предусмотрены технологическая площадка 21 технического обслуживания нижних шарниров шатуна и редуктора, площадка 24 на балансире для обслуживания подшипниковых опор 22 и 23 и верхних шарниров поводков 13, выполняемого в нижнем положении балансира; две технологические площадки 27 на рычаге-основании 10 для размещения персонала при поворотах головки и обслуживании зажимного устройства каната подвески на головке, выполняемых в верхнем положении балансира, в котором площадки 27 принимают рабочее горизонтальное положение. Площадка 24 оснащена переходом 31 через траверсу шатуна в виде двух лестниц, расположенных по обеим сторонам траверсы, и площадки с перилами на верхней плоскости траверсы. Часть площадки 24, примыкающая к подшипниковым опорам 23, оснащена ограждением 28 в виде П- образной конструкции, установленной в промежутке между кронштейнами осей на рычаге-основании 10, принимающим рабочее положение в предназначенном для технического обслуживания нижнем положении балансира. Остальные технологические площадки оснащены стационарными ограждениями.

Для подъема персонала на площадки 21 и 24 предназначены туннельные лестницы. Для подъема на площадки 27 рычага-основания персонал размещается на площадке с перилами перехода 31 траверсы шатуна в нижнем положении балансира. Подъем на уровень площадок 27, выполняемый одновременно с приведением этих площадок в рабочее горизонтальное положение, производится при включении привода станка-качалки и подъеме балансира в верхнее положение.

При работе станка-качалки вращение вала электродвигателя 16 с помощью клиноременной передачи 15 и зубчатых передач редуктора 14 передается с понижением числа оборотов ведомому валу редуктора, вращающему кривошипы 5. Вращательное движение кривошипов (против часовой стрелки на фиг.1) с помощью шатуна передается балансиру 7 с преобразованием в возвратно-поворотное движение последнего. При этом в результате взаимодействия с балансиром 7 и поводками 13 рычаг-основание 10 и закрепленная на нем головка 8 балансира приводятся в совершаемые одновременно переносное возвратно-поступательное движение по дуге окружности вокруг оси подшипниковых опор 22 качания балансира и возвратно-поворотное движение вокруг оси рычага - основания, установленной в подшипниковых опорах 23 на конце балансира.

Так как возвратно-поворотное движение балансира сопровождается поворотами головки в том же направлении, ход канатной подвески суммируется из подъема (опускания) в вертикальном направлении оси подшипниковой опоры 23 совместного поворота рычага-основания 10 и головки 8 и наматывания (сматывания) канатов подвески на опорно-направляющем желобе головки балансира за счет поворота последней.

В сравнении со станками-качалками с традиционным жестким креплением головки на балансире и с аналогичной длиной хода канатной подвески, это позволяет значительно уменьшить габариты по высоте и длине. Это обусловлено уменьшением габаритов головки балансира в связи с наматыванием на нее длины канатов, значительно меньшей длины хода канатной подвески, а также возможностью обеспечения необходимого перемещения головки по высоте при меньших ходе и длине балансира.

Кроме того, весьма значительное уменьшение длины балансира, несмотря на приложение на его конце дополнительной составляющей нагрузки поворота головки, обеспечивает снижение момента нагрузки на балансире и, соответственно, нагрузки на шатун и кривошипы. В сочетании с уменьшением радиуса кривошипов, также обусловленным уменьшением длины и хода балансира, это способствует снижению момента нагрузки на кривошипном валу редуктора, уменьшению необходимой мощности электродвигателя и, соответственно, снижению потребления электроэнергии.

С целью уменьшения ускорения поворота балансира, наиболее опасного в начале рабочего хода, кривошипный вал устанавливается со смещением относительно верхнего шарнира шатуна в направлении удаления от скважины, что позволяет увеличить угол поворота кривошипов при рабочем ходе. Совмещение по времени начала рабочего хода и наматывания канатов подвески на участке опорно-направляющего желоба головки балансира с минимальным радиусом позволяет дополнительно, со значительным большим эффектом, снизить ускорение движения канатной подвески и инерционные нагрузки на штанги и свести к минимуму опасность обрыва штанг.

Так как об ограничении габаритов можно судить по значениям отношений

где Nэл - установленная мощность электродвигателя, кВт;

Q - тяговое усилие станка-качалки, кН;

Lmax - максимальная длина хода, м;

nmax - максимальная частота ходов, 1/мин

и, кроме того степень соответствия конструктивной схемы балансирного станка-качалки требованиям энергосбережения может быть отображена соотношением

Таблица 1. Сопоставление параметров длинноходового станка-качалки и существующего оборудования

(прило-жение)

ОПНШ 80-3-40

одноплечий

ПНШ 80-3-40

двуплечий

ПШГНО 6-2,5

одноплечий

ПШГНТ 8-3-5500 двуплечий

Длинноходовой одноплечий традиционной конструкции

ИжНефтеМаш

ИжНефтеМаш

УралТрансмаш

УралТрансмаш

-, (проект)

1

2

3

3

4

2,253

2,367

1,986

2,233

2,167

2,627

2,262

3,000

2,695

2,608

0,327

0,367

0,3132

0,367

0,288

0,00986

0,01040

0,00991

0,01059

0,00860

(примечание)

ПЦ 80-6,1

ПЦ80-6-1/4

ПЦ 120 - 7,3-1/4

ИжНефтеМаш

Бугульминский мех.завод

Бугульминский мех.завод

7

6

6

0,742

1,083

0,959

1,708

1,700

1,684

-

-

-

0,01127

0,01146

0,01570

Примечание: Разброс данных связан с различной величиной отличия установленной мощности электродвигателя от расчетной в образцах параметрического ряда оборудования, отличающихся тяговым усилием, длиной хода и частотой ходов.

Согласно данным таблицы 1 предлагаемая конструкция станка-качалки с поворотной головкой на балансире позволяет значительно уменьшить габариты оборудования, характерные для балансирных станков-качалок и, в соответствии с уменьшением габаритов и радиуса приводного плеча кривошипов, снизить потребление электроэнергии на единицу объема добываемой продукции скважин. Несколько уступая цепным станкам-качалкам в компактности, в сравнении с ними предлагаемая конструкция обеспечивает еще большее энергосбережение.

Технический результат осуществления и применения предлагаемой конструкции длинноходового балансирного станка-качалки включает следующее.

В сравнении с балансирными станками-качалками с жестким креплением головки на балансире с аналогичной длиной хода канатной подвески обеспечиваются:

- уменьшение габаритов по длине и высоте;

- снижение потребления электроэнергии;

- уменьшение ускорений канатной подвески за счет наматывания каната в начале рабочего хода на участке головки с наименьшим радиусом, снижение инерционных нагрузок на штанги и сведение опасности обрывов штанг к минимуму;

- создание реальной возможности осуществления и промышленного применения длинноходовых станков-качалок балансирного типа, не имеющих большинства недостатков длинноходовых безбалансирных приводов штанговых насосов.

В сравнении с цепными станками-качалками обеспечиваются:

- устранение жесткого ограничения частоты ходов;

- снижение потребления электроэнергии;

- уменьшение инерционных нагрузок на штанги и опасности обрыва штанг за счет уменьшения ускорений канатной подвески в начале рабочего хода и исключения концентрации ускорений в начале и в конце рабочего и холостого ходов распределением их образования вдоль всей протяженности хода;

- повышение за счет этого производительности насосной установки путем увеличения частоты ходов;

- возможность регулирования длины хода канатной подвески.

Дополнительный положительный результат получается за счет использования технических преимуществ станков-качалок балансирного типа перед известными безбалансирными длинноходовыми станками-качалками, обеспечивающих:

- устранение необходимости в периодическом откате станка-качалки от устья скважины с целью освобождения пространства для работы агрегата ремонта скважин;

- повышенную надежность работы, обусловленную реализацией движения и реверсирования направления движения с помощью высоконадежного кривошипно-шатунного шарнирно-рычажного механизма;

- повышенную работоспособность, обусловленную шарнирным соединением между собой подвижных деталей и использованием в конструкции шарниров подшипников, размещенных в герметичных корпусах с хорошими условиями смазки; практической неуязвимостью подвижных соединений от неблагоприятных внешних воздействий;

- простоту и невысокую трудоемкость технического обслуживания и эксплуатации, положительный опыт которых накоплен в течение многих десятилетий массового промышленного применения балансирных станков-качалок;

- устранение прочих недостатков известных длинноходовых станков-качалок, обусловленных необходимостью:

- использования переключающих устройств управления реверсированием движения, характерного для станков - качалок с рабочим органом в виде приводного барабана, ограничивающего надежность работы всей насосной установки;

- использования канатных блоков, работа в контакте с которыми является причиной интенсивного износа канатов подвески устьевого штока и противовеса длинноходовых высокопрофильных и цепных станков-качалок;

- создания сложного и недостаточно надежного уплотнения устья скважины и устройства шурфа для противовеса, характерных для низкопрофильных станков-качалок, усложняющих их эксплуатацию;

- в использовании возвратно-поступательного перемещения на ходовых роликах противовеса и каретки по направляющим для осуществления рабочего движения канатной подвески устьевого штока, характерного для цепных станков-качалок, сопровождающегося интенсивным износом тяговой приводной цеи, звездочек, ходовых роликов, направляющих и каната подвески;

- использования замкнутой приводной тяговой цепи для реализации и реверсирования движения, характерного для цепных станков-качалок и создающего усилия образования значительных инерционных нагрузок на штанги и обрыва штанг;

- выполнения сложных и трудоемких работ по техническому обслуживанию, ремонту и эксплуатации, характерных для всех известных длинноходовых станков-качалок.

Приложение

Список использованных источников в таблице 1.

1. Приводы насосов штанговых одноплечие ОПНШ 60-2,5-31,5. Руководство по эксплуатации ОП 60.00.00.00 РЭ. ОАО ИжНефтеМаш, 2005, стр. 8-14.

2. Привод установки штанговых насосов ПНШ80-3-40. Руководство по эксплуатации ДПКР 611 411.001РЭ.ОАО ИжНефтеМаш, стр. 7

3. Привод штанговых глубинных насосов. Руководство по эксплуатации ПШГН 00.000 РЭ.ГО УралТрансМаш, Екатеринбург, 1997, стр. 6.7.

4. Жилкибаева Д.С. Исследование и разработка энергосберегающего привода штангового скважинного насоса. Магистерская диссертация. Тараз. ТарГУ им. М.Х. Дулати, 2012. Стр. 38, 73.

5. Проект автора изобретения. Расчеты выполнялись по методике автора, предусматривающей разделение центрального угла поворота вала кривошипов за 1 цикл работы станка-качалки, равного 360°, на 24 равные части по 15° каждая, выполнение графических построений положений звеньев механизма станка-качалки, соответствующих каждому из 24 полученных положений кривошипов, и силовой анализ на основе уравнений равновесия звеньев в каждой из 24 полученных расчетных ситуаций.

В результате расчетов определены текущие значения момента нагрузки Мкi на валу кривошипов в 24 его положениях и среднеквадратичный условно постоянный момент

эквивалентный по тепловыделению в обмотке электродвигателя всему спектру переменных значений Мкi в течение цикла работы станка-качалки.

С учетом трения в шарнирах кривошипно-шатунного механизма станка-качалки,

Расчетная мощность электродвигателя определялась по формуле:

где ω - угловая скорость вала кривошипов, рад/с;

ηпер - кпд передач;

nx - частота вращения кривошипного вала, об/мин, равная частоте ходов станка-качалки, 1/мин

Мск и Nэл определялись после расчетов уравновешивания нагрузки на привод при рабочем и холостом ходе, в качестве критерия которого принято равенство сумм квадратов моментов Мкi на валу кривошипов в его расчетных положениях в пределах рабочего и холостого ходов станка-качалки.

Адекватность результатов расчетов по этой методике реальным характеристикам работы станков-качалок неоднократно проверена и подтверждена расчетами существующего оборудования различных типоразмеров.

6. Руководящий документ. Технология эксплуатации нефтяных скважин УСШН с длинноходовыми цепными приводами. ОАО ТатНефть, 2008.

7. Привод цепной скважинного штангового насоса ПЦ80-6,1. Руководство по эксплуатации ЦП 81.00.00.00 РЭ. ОАО ИжНефтеМаш.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУППОВОЙ ПРИВОД ШТАНГОВЫХ НАСОСОВ КУСТА СКВАЖИН (ВАРИАНТЫ) И СПОСОБ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2466297C2 |

| СТАНОК-КАЧАЛКА | 1997 |

|

RU2135832C1 |

| Способ добычи нефти с помощью ШГН станка-качалки и конструкция последнего для реализации этого способа | 2021 |

|

RU2770704C1 |

| МОБИЛЬНЫЙ СТАНОК-КАЧАЛКА | 2011 |

|

RU2479751C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ С ИСПОЛЬЗОВАНИЕМ ШТАНГОВОГО ГЛУБИННОГО НАСОСА И СТАНОК-КАЧАЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2381383C1 |

| СТАНОК-КАЧАЛКА | 2004 |

|

RU2260713C1 |

| СТАНОК-КАЧАЛКА ДЛЯ ДОБЫЧИ НЕФТИ | 2022 |

|

RU2779351C1 |

| СТАНОК-КАЧАЛКА | 2010 |

|

RU2450161C2 |

| Способ регулирования длины хода полированного штока канатной подвески станка-качалки скважинной штанговой насосной установки | 1985 |

|

SU1333838A1 |

| Станок-качалка | 1979 |

|

SU905511A1 |

Длинноходовой станок-качалка предназначен для привода скважинного штангового насоса. Станок-качалка включает одноплечий балансир, головку балансира, закрепленную на поворотном рычаге-основании, одна из осей которого установлена в подшипниковых опорах на конце балансира. Консольные концы другой оси связаны с помощью двух поводков с шарнирами на концах с консольными концами неподвижной оси, установленной на стойке балансира. Содержит шатун, два кривошипа с противовесами и привод, состоящий из электродвигателя, клиноременной передачи и редуктора, на ведомом валу которого установлены кривошипы. Качательное движение вверх от крайнего нижнего горизонтального положения и вниз, сообщаемое кривошипами и шатуном балансиру, дополняется поворотом головки в том же направлении. Ход канатной подвески суммируется из подъема (опускания) оси совместного поворота рычага-основания и головки балансира и наматывания (сматывания) канатов подвески на головке. Постоянство вылета канатов подвески относительно оси качания балансира обеспечено переменным радиусом головки. Обеспечивается значительное уменьшение габаритов станка-качалки, снижается потребление электроэнергии, сведены к минимуму инерционные нагрузки на штанги и опасность обрыва штанг, повышается надежность и работоспособность, обеспечена возможность увеличения частоты ходов и производительности насосной установки. 1 з.п. ф-лы, 3 ил., 1 табл.

1. Длинноходовой станок-качалка с одноплечим балансиром, включающий устьевой шток; канатную подвеску устьевого штока; балансир; головку и стойку балансира; электродвигатель; ременную передачу; редуктор; два кривошипа, установленных на ведомом валу редуктора; противовесы, закрепленные на кривошипах; шатун; опорную металлоконструкцию, отличающийся тем, что на стойке балансира установлен неподвижно кронштейн с закрепленной в нем горизонтальной осью, консольные концы которой располагаются снаружи боковых стенок кронштейна; на качающемся конце балансира установлены две подшипниковые опоры; головка балансира оснащена рычагом-основанием, снабженным двумя горизонтальными осями, консольные концы которых расположены снаружи боковых стенок рычага-основания, причём консольные концы одной из осей установлены в подшипниковых опорах на качающемся конце балансира с возможностью поворота в вертикальной плоскости, а консольные концы другой оси рычага-основания соединены с консольными концами оси кронштейна на стойке балансира двумя поводками с шарнирами на обоих концах каждого из поводков, установленными на концах соединяемых поводками осей; выбором параметров кривошипа и шатуна обеспечено качание балансира с ходом вверх от нижнего положения, в котором геометрические оси качания балансира и поворота рычага-основания в подшипниковых опорах располагаются в одной горизонтальной плоскости; опорно-направляющий желоб канатов подвески на головке балансира выполняется с переменным радиусом, обеспечивающим постоянную величину вылета канатной подвески относительно оси качания балансира в процессе его качания.

2. Станок-качалка по п. 1, отличающийся тем, что корпус головки балансира выполнен с уступом для размещения конца рычага-основания, на котором с помощью двух штырей крепится головка; в уступе головки закреплен фланец с четырьмя отверстиями, расположенными по углам квадрата со стороной, равной межосевому расстоянию установки штырей в рабочем положении головки; созданием уступа образован консольный выступ головки, расположенный параллельно рычагу-основанию.

| US 4631970 A, 30.12.1986 | |||

| СТАНОК-КАЧАЛКА | 2005 |

|

RU2308614C2 |

| МАЛОГАБАРИТНЫЙ ДЛИННОХОДОВОЙ СТАНОК-КАЧАЛКА | 2011 |

|

RU2476722C1 |

| Длинноходовой станок-качалка | 1987 |

|

SU1541408A1 |

| CN 200985877 Y, 05.12.2007. | |||

Авторы

Даты

2016-04-20—Публикация

2014-06-24—Подача