Настоящее изобретение относится к устройству для установки и запирания лопаток ротора осевого компрессора.

Более точно, изобретение относится к устройству для установки и запирания лопаток ротора, которые фиксируются по окружности и которые располагаются в ряд на диске ротора осевого компрессора газовой турбины.

Термин "газовая турбина" обозначает в целом вращающийся тепловой двигатель, который преобразует теплосодержание газа в полезную работу с использованием газов, полученных непосредственно в процессе сгорания, и подает механическую энергию на вращающийся вал.

Таким образом, турбина обычно содержит один или более компрессоров или турбокомпрессоров, которые сжимают воздух, всасываемый из окружающей среды.

Различные форсунки подают топливо, которое смешивается с воздухом для формирования топливовоздушной смеси для воспламенения.

Осевой компрессор приводит в действие турбина или так называемый турбодетандер, который поставляет механическую энергию пользователю посредством преобразования теплосодержания газов, сгоревших в камере сгорания.

Турбодетандер, турбокомпрессор, камера сгорания (или нагреватель), выходной выл для передачи механической энергии, система управления и система пуска формируют ключевые компоненты газотурбинной установки.

Относительно работы газовой турбины известно, что текучая среда поступает в компрессор через группу впускных каналов.

В этих каналах газ отличается низким давлением и низкой температурой, но когда он проходит через компрессор, газ сжимается, и его температура повышается.

Затем он поступает в камеру сгорания (или нагрева), где его температура значительно повышается.

Тепло, требуемое для повышения температуры газа, поступает за счет сгорания жидкого топлива, подаваемого форсунками в камеру нагрева.

Сгорание инициируется свечами зажигания при запуске устройства.

На выходе камеры сгорания газ под высоким давлением и при высокой температуре проходит по соответствующим каналам, поступает в турбину, где он отдает часть энергии, накопленной в компрессоре и в нагревательной камере (камере сгорания), и затем выходит наружу по выпускным каналам.

Поскольку работа, сообщаемая газом турбине, больше, чем работа, поглощаемая газом в компрессоре, определенное количество энергии передается валу устройства, и эта работа, после вычета работы, поглощенной вспомогательными приспособлениями и пассивным сопротивлением подвижных механических частей, составляет полезную работу устройства.

В отношении компрессора максимальное давление сжатия ограничено прочностью используемых материалов.

Будет понятно, что при заданных условиях давления, температуры и скорости вращающихся компонентов, в которых должен работать компрессор, различные компоненты и, в особенности, комплект лопаток, подвергаются высоким напряжениям и, таким образом, подвергаются быстрому износу.

Для получения возможности осуществления обслуживания и замены лопатки диска ротора выполнены не как единое целое с ним, а прикрепляются их удлинениями в основании, которые вставляются в соответствующие гнезда, сформированные на венце диска ротора.

В соединениях лопаток ротора крепления подвергаются, при работе устройства, высоким перпендикулярным, изгибным напряжениям и, возможно, напряжениям кручения.

Таким образом, будет понятно, что способ крепления лопаток является ключевым аспектом конструкции любого ротора.

В осевых турбинах наиболее широко распространенный тип крепления лопаток предусматривает использование гнезд, сформированных в диске ротора, имеющих стороны с желобчатым профилем, с которыми входят в зацепление оконечные части или хвостовики лопаток.

Эти гнезда могут быть выполнены в форме расположенных на внешней окружности канавок, проходящих по существу параллельно оси вращения диска ротора так, что лопатки вставляются по существу в осевом направлении.

Другой тип крепления лопаток предусматривает использование так называемого крепления по окружности, когда на наружной окружности диска ротора формируют кольцевой паз, позволяющий вставлять лопатки в радиальном направлении.

Особенно важной проблемой в области конструирования лопаток ротора для осевых компрессоров является проблема получения соединений, которые сводят к минимуму время простоя для выполнения операций текущего обслуживания и замены.

Первой задачей настоящего изобретения является, таким образом, обеспечение быстрого монтажа, демонтажа и замены лопаток типа, устанавливаемого по окружности на роторе, посредством получения устройства для установки и запирания лопаток с уменьшенным количеством деталей, которое упрощает извлечение запирающих средств и замену лопаток без необходимости какой-либо разборки ротора.

Один недостаток, встречающийся в соединениях лопаток с дисками ротора известного уровня техники, представлен сборочными допусками, поскольку избыточный зазор при монтаже лопаток может вызвать опасные вибрации, тогда как отсутствие такого зазора может вызывать сжатие вследствие отсутствия допуска на тепловое расширение, что создает дополнительные напряжения.

Второй задачей настоящего изобретения, таким образом, является получение устройства для установки и запирания лопаток, которое обеспечивает получение надлежащих сборочных допусков.

Другой задачей настоящего изобретения является получение устройства для установки и запирания лопаток ротора осевого компрессора, которое обеспечивает высокую надежность при работе устройства.

Эти и другие задачи настоящего изобретения достигнуты с получением устройства для установки и запирания лопаток ротора осевого компрессора, описанного в п.1 формулы изобретения.

Другие отличительные признаки и преимущества изобретения указаны в последующих пунктах.

Устройство для установки и запирания лопаток, которые прикрепляются по окружности к диску ротора осевого компрессора, соответствующее изобретению, предусматривает установку множества лопаток, располагаемых в ряд вдоль окружности диска ротора, посредством помещения профилированного хвостовика каждой лопатки с использованием средства для установки в заданное положение и запирания лопаток, в кольцевое гнездо, сформированное вдоль окружности диска ротора, причем это гнездо пригодно для помещения в него со скольжением радиально ориентированных хвостовиков лопаток и средств для установки в заданное положение и запирания. Применен по меньшей мере один вставочный паз, пересекающий указанное кольцевое гнездо, для вставки хвостовиков и средств для установки в заданное положение и запирания.

Отличительные признаки устройства для установки и запирания лопаток ротора осевого компрессора, соответствующего настоящему изобретению, будут понятнее при ознакомлении с нижеследующим описанием и прилагаемыми чертежами, которые относятся к одному варианту осуществления изобретения, описанному для примера и не вносящему ограничений, на которых:

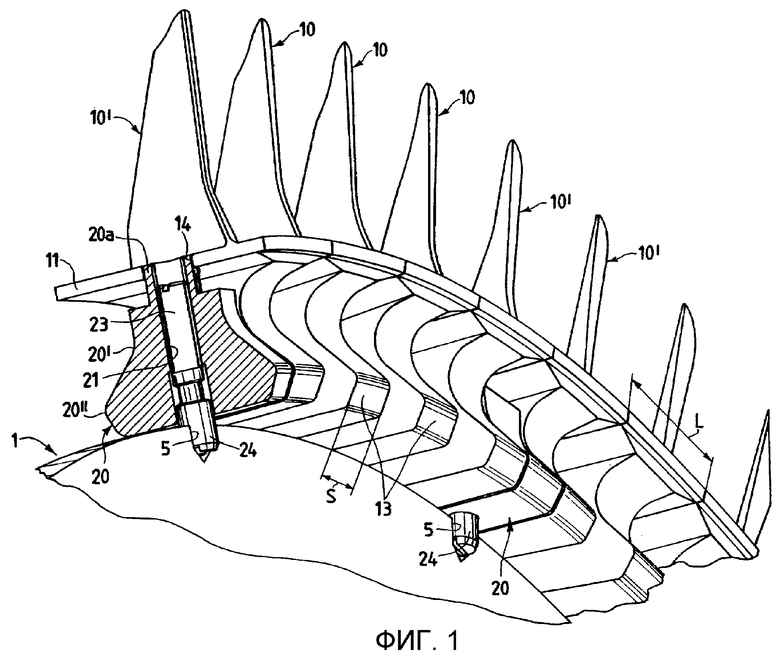

фиг.1 изображает перспективный вид устройства для установки и запирания, соответствующей настоящему изобретению;

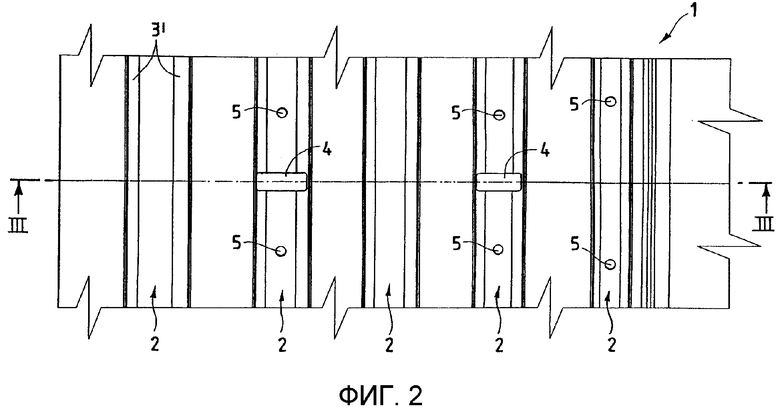

фиг.2 изображает частичный вид в плане диска ротора, предназначенного для использования с устройством для установки и запирания, соответствующим настоящему изобретению;

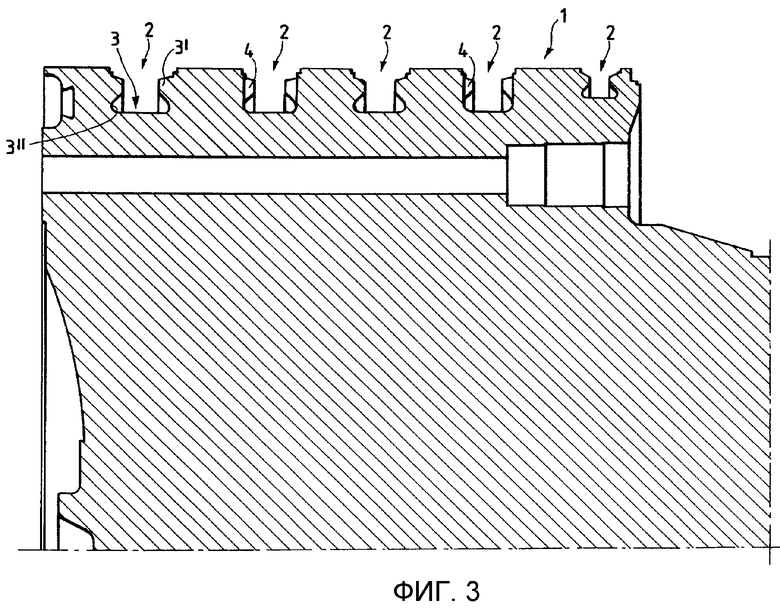

фиг.3 изображает сечение, выполненное по линии III-III на фиг.2;

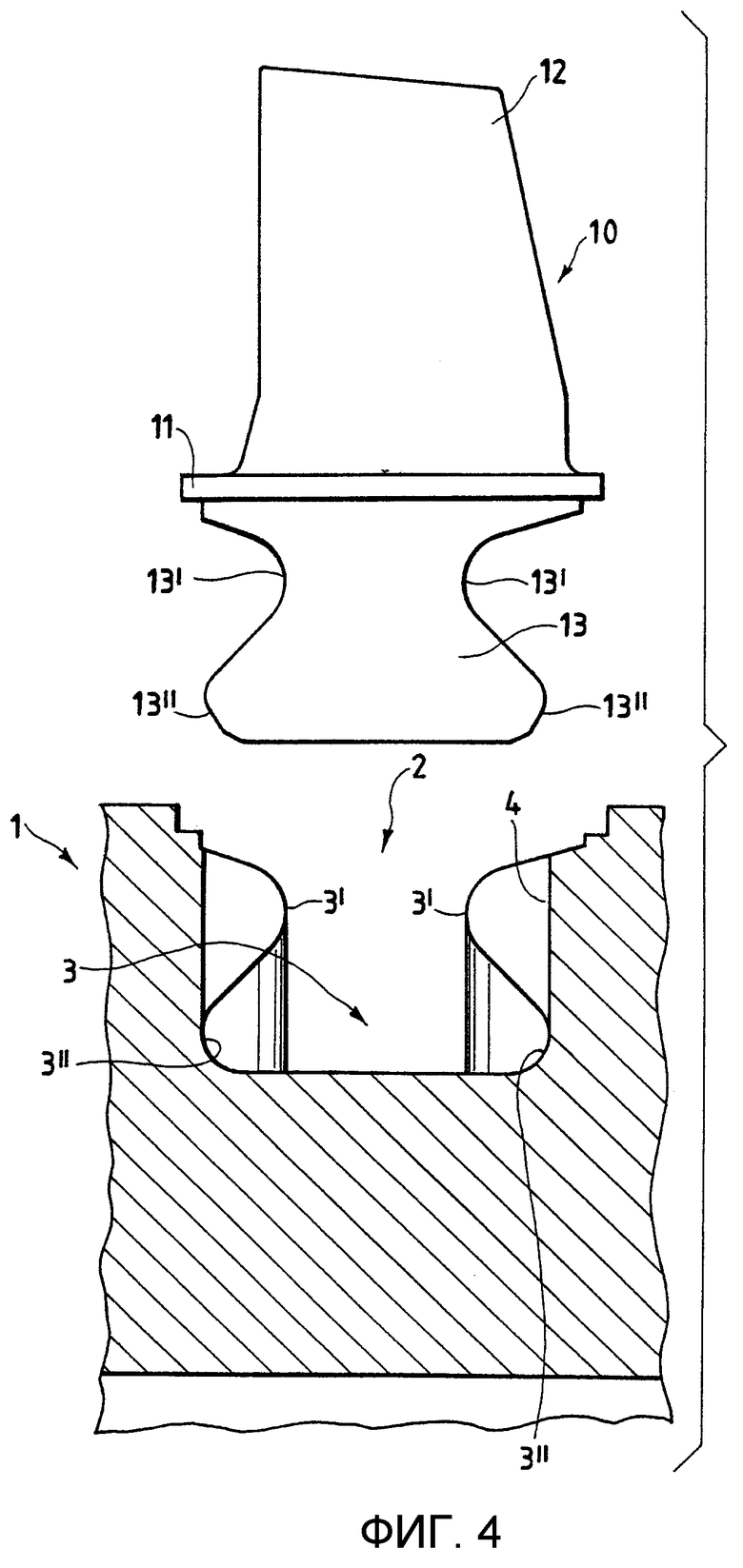

фиг.4 изображает вид с пространственным разнесением деталей с частичным сечением устройства, соответствующего настоящему изобретению;

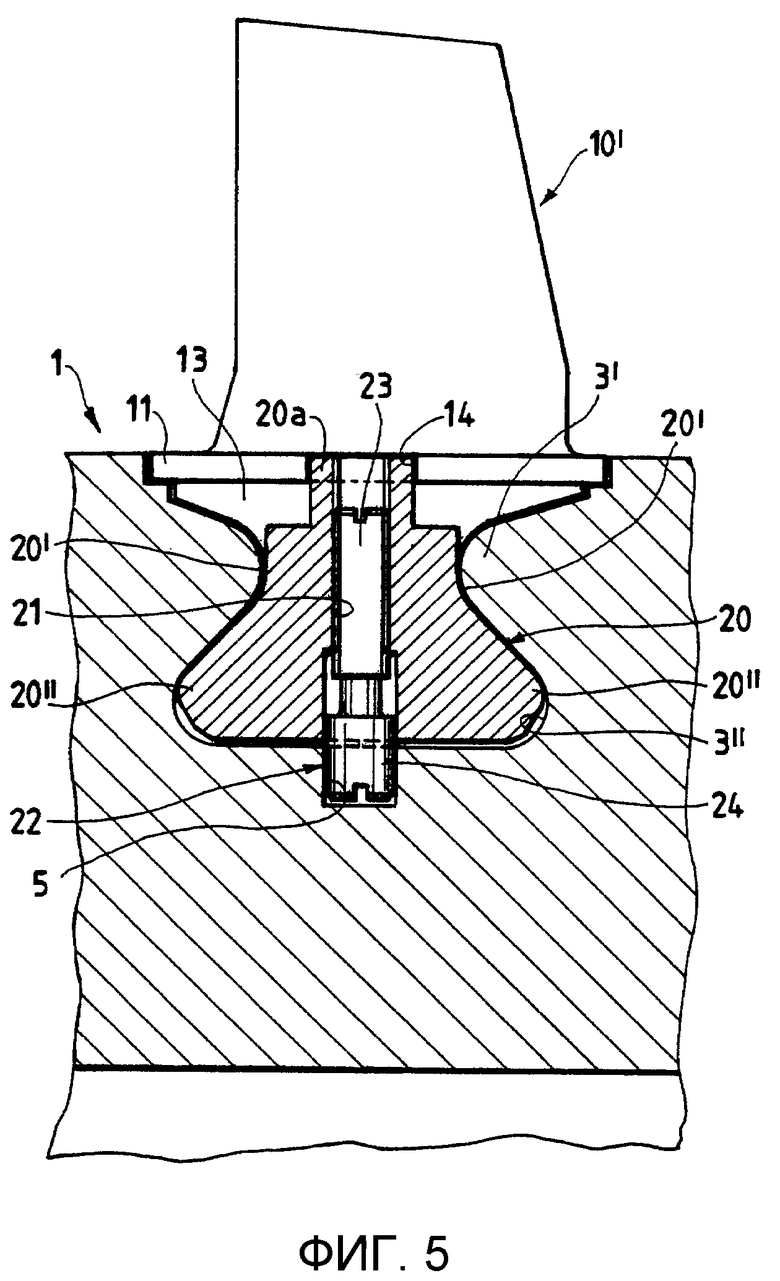

фиг.5 изображает схематическое сечение, показывающее устройство для установки и запирания, соответствующее настоящему изобретению;

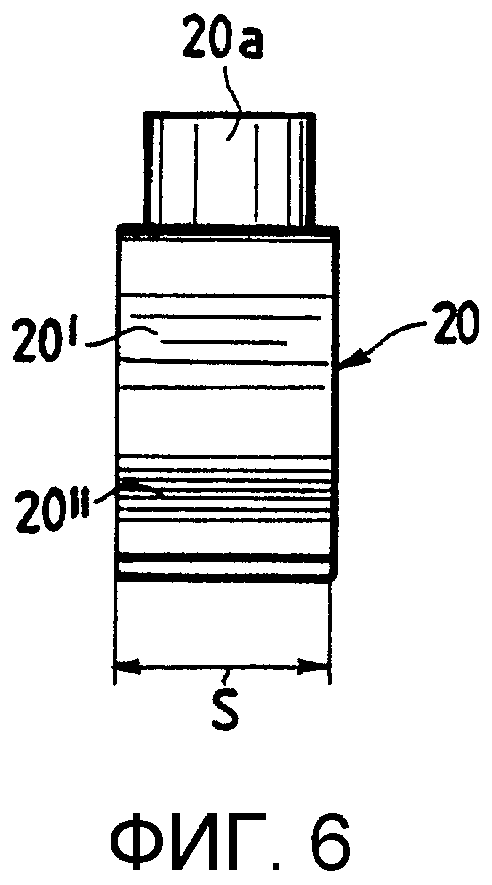

фиг.6 изображает вид сбоку детали системы, соответствующей изобретению.

Как показано на фигурах, многоступенчатый осевой компрессор содержит диск 1 ротора, имеющий множество ступеней 2, каждая из которых содержит расположенный на ее окружности ряд закрепленных по окружности лопаток 10.

Лопатки 10 каждого ряда по существу идентичны, поскольку их аэродинамические и прочностные свойства должны быть идентичными.

Конструкция лопатки 10 по существу содержит три основные части: четырехугольную платформу 11, предпочтительно, трапецеидальной формы; часть с аэродинамическим профилем 12, предназначенную для сжатия воздуха и отступающую от верхней поверхности платформы 11, и хвостовик 13, который действует как средство закрепления в диске 1 ротора и отступает от нижней поверхности платформы 11.

Хвостовик 13 является частью, которой лопатка 10 соединяется с диском 1 ротора, предотвращая выбрасывание лопатки центробежной силой.

Хвостовик 13 имеет такую конфигурацию, чтобы обеспечивать частичное крепление в соответственно конфигурированном кольцевом гнезде 3, сформированном вдоль окружности диска 1 ротора.

В этом контексте следует отметить, что хотя ссылки делаются на диск 1 ротора, несущий лопатки 10, в некоторых компрессорах множество ступеней лопаток соединено непосредственно с валом ротора, который приспособлен для этой цели посредством выполнения ряда кольцевых гнезд, количество которых равно количеству ступеней с лопатками, которые должны быть в них посажены.

Частичное крепление хвостовика 13 в кольцевом гнезде 3 рассматривается как частичное крепление, поскольку оно позволяет лопатке 10 скользить вдоль окружности диска 1 ротора, но предотвращает ее движение в осевом направлении.

Для формирования частичного крепления между лопаткой и диском хвостовик 13 лопатки 10 и кольцевое гнездо 3 имеют профили, которые соответствуют друг другу и которые могут быть выполнены в различных конфигурациях для соответствия различным требованиям проекта и конструкции.

Хвостовик 13, при взгляде спереди относительно направления скольжения в кольцевом гнезде 3, выглядит в форме ласточкина хвоста с закругленными углами.

В его верхней части, то есть в части вблизи платформы 11, хвостовик 13 имеет пару выемок 13′, которые могут входить в зацепление с соответствующими противостоящими частями 3′, сформированными вдоль стенок кольцевого гнезда 3.

Хвостовик 13 также имеет в его основании пару выступов 13′′, удерживаемых в соответствующих изгибах 3′′, сформированных в стенках кольцевого гнезда 3 вблизи основания.

Предпочтительно, выемки 13′, противостоящие части 3′, выступы 13′′ и изгибы 3′′ выполнены попарно в соответствующих элементах, но другие формы креплений, которые в равной степени эффективны, могут иметь только одну профилированную сторону.

Хвостовик 13 имеет толщину s, измеренную в направлении скольжения лопатки 10 внутри кольцевого гнезда 3, и отступает от центра платформы 11, которая имеет в том же направлении скольжения сторону, измерение L которой по существу равно удвоенной толщине s.

Лопатки 10 запираются в гнезде 3 средствами для установки в заданном положении и запирания, содержащими по меньшей мере один блок 20, также конфигурированный в форме ласточкина хвоста с закругленными углами и имеющий толщину s, по существу равную толщине хвостовика 13 с учетом различных допусков, заданных для сборки, и имеющий профиль, по существу воспроизводящий профиль хвостовика 13 таким образом, что он может вставляться в кольцевое гнездо 3 и скользить внутри него.

В частности, блок 20 имеет в его верхней части вырезы 20′, которые воспроизводят профили противостоящих частей 3′, сформированных вдоль стенок кольцевого гнезда 3, и в его основании пару выступов 20′′, идентичных выступам 13′′ хвостовиков 13 и способных удерживаться в изгибах 3′′ стенок кольцевого гнезда 3.

Блок 20 также имеет толщину s, измеренную в направлении скольжения лопатки 10 и блока 20 внутри кольцевого гнезда 3, которая по существу равна толщине s хвостовиков 13 с учетом необходимых сборочных допусков.

Для достижения эффективного запирания предусмотрены по меньшей мере два блока 20, расположенные на определенном расстоянии друг от друга в соответствии с процедурами, которые будут пояснены в остальной части описания.

Каждый блок 20 имеет центральное сквозное отверстие 21, которое проходит вертикально сквозь него для вставки штифта 22.

Штифт 22 каждого блока 20 содержит корпус 23 и головку 24, предназначенную для зацепления с соответствующим глухим отверстием 5, сформированным в основании кольцевого гнезда 3 для прикрепления каждого блока 20 к диску 1 ротора.

Для прикрепления блока 20 к диску 1 ротора центральное отверстие имеет резьбу в области, которая содержит корпус 23 штифта, который также имеет соответствующую резьбу.

Таким образом, когда штифт 22 ввинчен, головка 24 упирается в основание глухого отверстия 5, таким образом запирая соответствующий блок и, следовательно, весь ряд лопаток 10.

Для получения возможности вставки в радиальном направлении хвостовиков 13 и блоков 20 в кольцевое гнездо 3 применен по меньшей мере один вставочный паз 4, пересекающий кольцевое гнездо 3.

Предпочтительно, применяют один вставочный паз 4 для повышения надежности системы, но применение двух вставочных пазов 4 в диаметрально противоположных положениях на диске ротора обеспечивает лучшую балансировку при вращении.

В этом случае компоненты всего устройства для установки и запирания дублированы.

Вставочным пазом 4 на практике является вырез по существу прямоугольной конфигурации, и его размеры немного больше размеров хвостовиков 13 и блоков 20, поскольку предусмотрен достаточный сборочный допуск для обеспечения возможности вставки хвостовиков 13 и блоков 20 в радиальном направлении в кольцевое гнездо 3.

Для сборки устройства, соответствующего изобретению, также предусмотрены пары крепежных лопаток 10′, расположенных рядом с каждым блоком 20.

Эти крепежные лопатки 10′ по существу идентичны лопаткам 10, за исключением того, что каждая из них имеет вырез 14, имеющий в целом полукруглую или четырехугольную форму, если это требуется для соответствия конкретным конструктивным требованиям.

Этот вырез 14 сформирован в кромке платформы 11, примыкающей к соответствующей кромке другой крепежной лопатки, формирующей пару.

Эти вырезы выполнены в центральных положениях для обеспечения доступа к штифту 22.

Соответствующим образом, небольшой блок или втулка 20а отступает от верхней поверхности блока 20, причем эта втулка сформирована в центральном положении и имеет проходящее сквозь него центральное отверстие 21.

Втулка 20а предназначена для помещения в полукруглые или четырехугольные вырезы 14, сформированные в платформах 11 крепежных лопаток 10′.

Если вырезы 14 выполнены четырехугольными для соответствия конструктивным требованиям, втулка может быть также четырехугольной.

Для более ясного понимания преимуществ устройства для установки и запирания, соответствующего изобретению, следует описать его сборку на диске 1 ротора.

Сначала лопатки 10 вставляют во вставочный паз 4 и со скольжением перемещают по окружности вдоль кольцевого гнезда 3, после чего вставляют крепежную лопатку 10′, за которой следует блок 20 и затем другая крепежная лопатка 10′ таким образом, что два полукруглых выреза 14 соединяются для формирования отверстия, которое может принимать полый цилиндрический элемент 20а.

Затем вставляют две другие лопатки 10 и, наконец, еще две лопатки 10′ со вторым блоком 20 между ними вставляют таким же образом, как и до этого.

Наконец, весь ряд со скольжением продвигают в кольцевом гнезде 3, пока два блока 20 или, более точно, их центральные отверстия 21 не совпадут с глухими отверстиями 5 так, что можно ввинчивать штифты 22, пока их головки 24 не войдут в глухие отверстия 5.

Когда сборка завершена, лопатки 10 и крепежные лопатки 10′ входят в контакт друг с другом вдоль кромок их платформ 11, перпендикулярных направлению скольжения лопаток, и между хвостовиками 13 двух пар смежных крепежных лопаток 10′ остается пространство для помещения блоков 20.

Решение располагать и фиксировать блоки с разнесением, обеспечивающим размещение между ними четырех лопаток, а именно двух лопаток 10 и двух крепежных лопаток 10′, было сделано для получения оптимального разрешения проблемы допусков и зазоров, требуемых для осуществления сборки.

Однако следует понимать, что это решение также зависело от размеров лопаток одной ступени, и что оно, таким образом, может быть изменено посредством помещения другого количества лопаток 10 между блоками.

В частности, это решение позволяет удерживать лопатки, которые расположены вблизи вставочного паза 4, в их заданных положениях и исключает ситуацию, в которой вставка большего количества лопаток между двумя блоками могла бы, в результате непредусмотренной суммы допусков, вызвать то, что одна из лопаток будет слишком близко расположена к вставочному пазу, таким образом, вызывая риск выброса этой лопатки.

Преимущественно, применение одного вставочного паза для всего ряда лопаток каждой ступени диска ротора дополнительно уменьшает возможность возникновения таких проблем.

В этом контексте следует отметить, что в устройстве, соответствующем предпочтительному варианту осуществления изобретения, при завершении сборки две смежные лопатки располагаются симметрично так, что их платформы 11 накрывают вставочный паз 4, причем эти платформы выполняют функцию воссоздания канала для потока в областях над гнездом для размещения хвостовика.

Таким образом, при заданных значениях толщины s хвостовика 13, ширины L платформы 11, которая равна двойной толщине s, и ширины вставочного паза 4, которая немного больше толщины s, хвостовики двух лопаток по существу выровнены с краем вставочного паза 4, и, таким образом, легко представить, каково минимальное смещение лопатки, которое могло бы привести его хвостовик в положение, избыточно выдвинутое во вставочный паз, что делает запирание неустойчивым или даже вызывает выброс лопатки из кольцевого гнезда при вращении диска ротора.

Наконец, устройство, соответствующее изобретению, позволяет избегать избыточной плотности расположения блоков, которые, нарушая круговую симметрию ряда лопаток, нарушают сбалансированность вращения диска ротора.

Приведенное выше описание ясно обозначает отличительные признаки соединения и запирания лопаток диска ротора осевого компрессора газовой турбины, что является предметом настоящего изобретения, а также поясняет дополнительные преимущества, которые в дополнение к указанным выше включают:

- увеличенный средний срок службы компонентов;

- повышение скорости вращения устройства, или повышение температуры текучей среды, или получение надлежащей комбинации этих двух факторов.

Наконец, очевидно, что система, сконструированная таким образом, может быть модифицирована и изменена многими путями, которые входят в объем изобретения; кроме того, все компоненты могут быть заменены технически эквивалентными элементами.

При практическом осуществлении изобретения используемые материалы, а также конфигурации и размеры могут меняться по необходимости в соответствии с техническими условиями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вентилятор, в частности, для турбинного двигателя | 2014 |

|

RU2677769C1 |

| ВЕНТИЛЯТОР ДЛЯ ТУРБОМАШИНЫ | 2014 |

|

RU2683343C1 |

| УСТРОЙСТВО ДЛЯ ФИКСИРОВАНИЯ РАБОЧЕЙ ЛОПАТКИ КОМПРЕССОРА В ПАЗУ РОТОРА | 1998 |

|

RU2143561C1 |

| УЗЕЛ ТУРБОМАШИНЫ И СПОСОБЫ ЕГО СБОРКИ И РАЗБОРКИ | 2014 |

|

RU2669117C2 |

| ДИСК РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2001 |

|

RU2281420C2 |

| РАСПОРНАЯ ВСТАВКА ЛОПАТКИ И УЗЕЛ ДИСКА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2281403C2 |

| ЗАПИРАЮЩАЯ РАБОЧАЯ ЛОПАТКА ДЛЯ РАБОЧЕГО КОЛЕСА ПЕРВОЙ СТУПЕНИ ТУРБИНЫ И РАБОЧЕЕ КОЛЕСО ПЕРВОЙ СТУПЕНИ ТУРБИНЫ | 2003 |

|

RU2330965C2 |

| ПОДВИЖНАЯ ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩАЯ ЛАПКУ, ВХОДЯЩУЮ В ЗАЦЕПЛЕНИЕ С ФИКСИРУЮЩИМ ВЫРЕЗОМ ДИСКА РОТОРА | 2015 |

|

RU2688079C2 |

| Рабочее колесо третьей ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630921C1 |

| Рабочее колесо ротора компрессора высокого давления газотурбинного двигателя | 2016 |

|

RU2634507C1 |

Изобретение относится к устройству для установки и запирания лопаток ротора осевого компрессора. Лопатки (10, 10′) прикрепляются по окружности к диску (1) ротора осевого компрессора, расположенные в ряд вдоль окружности диска (1) ротора, причем каждая лопатка (10, 10′) снабжена профилированным хвостовиком (13) для соединения с диском (1) ротора и средством для установки в заданное положение и запирания лопаток (10, 10′), которое может запирать их в заданном положении в кольцевом гнезде, которое имеет фигурный профиль и которое сформировано вдоль окружности диска (1) ротора. По меньшей мере один вставочный паз пересекает кольцевое гнездо для обеспечения вставки хвостовиков (13) лопаток (10, 10′) и средств для установки в заданное положение и запирания. 2 н. и 14 з.п. ф-лы, 6 ил.

| БАЗОВАЯ СТАНЦИЯ, ПОЛЬЗОВАТЕЛЬСКИЙ ТЕРМИНАЛ И СПОСОБ УКАЗАНИЯ ПЛАНИРОВАНИЯ НЕСУЩИХ | 2015 |

|

RU2681374C1 |

| Осевой секционный вертикальный вентилятор | 1973 |

|

SU475455A1 |

| Рабочее колесо вентилятора | 1981 |

|

SU953277A2 |

| Осевой секционный вертикальный вентилятор | 1984 |

|

SU1211464A1 |

| US 4595340 A 17.06.1986 | |||

| ЭНЕРГОЭФФЕКТИВНОЕ ОТАПЛИВАЕМОЕ ЗДАНИЕ С ТЕПЛИЦЕЙ | 2015 |

|

RU2606891C1 |

Авторы

Даты

2007-04-10—Публикация

2002-12-20—Подача