Данное изобретение относится к созданию вентилятора определенных размеров, в частности вентилятора для турбомашины, такой как турбореактивный двигатель.

Настоящее изобретение позволяет решить существующую техническую проблему и представляет особую значимость для турбомашин, внешние размеры которых должны соответствовать стандартам административной авиации. Входной диаметр указанных турбомашин, сравнительно небольших по размерам, как правило, определяется верхним по потоку диаметром турбомашины и составляет от 900 мм до 1550 мм, что позволяет обеспечить достаточно точное соответствие габаритов и общей массы с возможностью установки на служебных реактивных самолетах.

Как и для турбомашин любого типа, усовершенствования, касающиеся малогабаритных турбомашин указанного типа, главным образом, относятся к рабочим характеристикам, снижению потребления топлива и облегчению конструкции. Данные усовершенствования имеют несколько направлений, которые могут относиться, например, к выбору материалов, исследованию формы лопаток, оптимизации механических соединений между компонентами турбомашины, предотвращению утечек и т.д.

Одно из предлагаемых направлений усовершенствования, в целом, предполагает уменьшение относительного диаметра ступицы вентилятора турбомашины. Указанный относительный диаметр ступицы представляет собой отношение между внешним диаметром указанной ступицы у передних кромок лопаток вентилятора и диаметром окружности, на которой расположены радиальные концы указанных лопаток. Как правило, уменьшение относительного диаметра ступицы предполагает уменьшение радиального размера ступицы и, следовательно, облегчение конструкции, но также и увеличение всасывающей секции турбомашины, что приводит к увеличению воздушного потока, приводящего в движение турбомашину, и, таким образом, к улучшению рабочих характеристик. Однако, учитывая существующий опыт конструирования и изготовления малогабаритных турбомашин, например, имеющих вышеуказанный входной диаметр, полагают, что в турбомашине данного типа невозможно обеспечить меньший внешний диаметр ступицы, особенно у передних кромок лопаток вентилятора, чем обеспечиваемый в настоящее время диаметр, который обычно составляет от 570 мм до 585 мм. В действительности считается, что применяемые размеры механических элементов, образующих ступицу, не могут быть уменьшены, главным образом, по очевидным причинам с точки зрения радиальной механической прочности лопаток, прочности на кручение, допусков и способов изготовления и обеспечения доступа для инструментов и т.д.

Вопреки указанным техническим предубеждениям данное изобретение обеспечивает возможность выбора определенных размеров для вентилятора турбомашины, обеспечивающих существенное улучшение рабочих характеристик и снижение веса.

Для достижения указанной цели согласно настоящему изобретению предложен вентилятор, в частности, для такой турбомашины, как турбореактивный двигатель, при этом указанный вентилятор содержит расположенные на входе лопатки, кольцевой кожух, ступицу, вращающуюся вокруг оси турбомашины и обеспечивающую опору для лопаток, проходящих радиально относительно указанной оси в кольцевом потоке, ограниченном с внутренней стороны ступицей, а с внешней стороны - кольцевым кожухом, при этом входной диаметр вентилятора соответствует диаметру окружности, на которой расположены радиально внешние концы лопаток, и его значение составляет от 900 мм до 1550 мм, а относительный диаметр ступицы представляет собой отношение диаметра внутренней границы потока у радиально внутренних концов передних кромок лопаток вентилятора к указанному входному диаметру и составляет от 0,2 до 0,265.

Согласно первому варианту выполнения указанная ступица представляет собой диск вентилятора, выполненный как единое целое с лопатками.

Согласно второму варианту выполнения указанная ступица представляет собой диск вентилятора, по внешней периферии которого выполнены по существу осевые ребра, чередующиеся с канавками, в которых размещены хвостовики лопаток.

В частности, для получения еще более преимущественных результатов с точки зрения массы значение входного диаметра составляет от 900 мм до 1200 мм. Как будет объяснено далее, конкретный выбор указанного внешнего диаметра является основным для технических ограничений.

Кроме того, согласно данному изобретению предложено особое механическое устройство ротора данного вентилятора, которое преимущественно подходит для выбранных размеров.

Как правило, ротор вентилятора турбомашины содержит диск, который выполнен как единое целое с лопатками или по внешней периферии которого установлены лопатки, хвостовики которых установлены по существу в осевых канавках, выполненных во внешней периферийной поверхности указанного диска.

В том случае, если лопатки прикреплены к диску, их удерживание на диске в радиальном направлении обеспечено посредством надежной фиксации хвостовиков лопаток в канавках указанного диска, причем хвостовики лопаток имеют форму, например, типа «ласточкин хвост». Между лопатками вентилятора на диске установлены межлопаточные платформы. Как правило, указанный диск снабжен проходящими радиально внутрь балансировочными системами (известными как «балансиры»).

Согласно известному уровню техники лопатки удерживаются в осевом направлении на указанном диске при помощи средств, которые установлены на указанном диске выше и ниже по потоку относительно указанных лопаток, при этом указанные средства препятствуют осевому перемещению хвостовиков лопаток в канавках диска.

Удерживающие средства, расположенные ниже по потоку относительно указанных лопаток, содержат, например, по меньшей мере один крюк хвостовика лопатки, который введен в паз, выполненный путем машинной обработки в верхней по потоку концевой части компрессора низкого давления, расположенного ниже по потоку от указанного вентилятора. Канавки диска должны проходить с расширением в радиальном направлении относительно хвостовиков лопаток, чтобы обеспечить фиксацию указанных крюков в пазах в компрессоре низкого давления. Таким образом, обеспечивается возможность перемещения лопаток в осевом направлении в нижней части указанных канавок, при этом крюки хвостовиков лопаток расположены радиально напротив указанных пазов. В результате, используя достаточно толстые прокладки, размещенные на дне указанных канавок, обеспечивается возможность приподнять лопатки в указанных канавках в радиальном направлении для обеспечения закрепления крюков хвостовиков лопаток в пазах и удерживания лопаток в верхнем положении.

Указанные удерживающие средства, расположенные выше по потоку, содержат, например, кольцевой фланец, присоединенный и прикрепленный к верхнему по потоку краю указанного диска. Указанный фланец коаксиально установлен на диске и содержит зубчатую часть, выполненную с возможностью взаимодействия с соответствующей зубчатой частью указанного диска. Данный фланец обеспечивает удерживание указанного кольца в осевом направлении на диске, при этом без возможности поворота относительно указанного диска. Внешняя периферийная часть фланца в осевом направлении опирается на хвостовики лопаток, обеспечивая их удерживание в осевом направлении вниз по потоку, при этом внутренняя периферийная часть фланца присоединена и прикреплена к соответствующей кольцевой реборде указанного диска. Более того, на внешней периферийной части фланца имеются штифты для фиксации верхних по потоку краев межлопаточных платформ.

Имеющая форму по существу усеченного конуса обойма, установленная на указанном диске выше по потоку относительно его лопаток, ограничивает с внутренней стороны кольцевой воздушный поток, поступающий в турбомашину. Вблизи нижнего по потоку края данная обойма содержит радиально внутреннюю кольцевую реборду, которая в осевом направлении приложена к указанному фланцу и неподвижно прикреплена при помощи болтов вместе с фланцем к реборде указанного диска.

Более того, на указанной обойме установлен колпак в форме усеченного конуса, который прикреплен к верхней по потоку части обоймы с помощью других болтов, проходящих в отверстиях реборд колпака и обоймы, при этом болты проходят радиально внутри болтов, с помощью которых обойма прикреплена к указанному диску.

Независимо от того, выполнен ли диск как единое целое с лопатками или имеет канавки, в которые введены лопатки, указанный диск прикреплен к расположенному ниже по потоку приводному валу посредством радиальной кольцевой реборды диска, прикрепленной к радиальной кольцевой реборде вала с помощью гаек, расположенных по окружности и накрученных в осевом направлении внутри указанных реборд.

Для выполнения сборки и разборки ротора вентилятора необходимо обеспечить доступ для инструмента к указанным гайкам в осевом направлении. Для этого оператору должно быть обеспечено достаточное пространство вокруг центральной оси. Если вентилятор имеет небольшой диаметр и, в частности, если относительный диаметр ступицы вентилятора соответствует указанному в данной патентной заявке, в вышеописанной конструкция известного уровня техники не обеспечивается доступ к указанным гайкам. Таким образом, системы уравновешивания диска («балансиры»), выровненные в осевом направлении с указанными гайками, существенно уменьшают свободное пространство для доступа к гайкам, образованное вокруг центральной оси выше по потоку относительно приводного вала.

Более того, нагрузки, передаваемые от указанного вала на диск, действуют только на прикрепленные с помощью болтов указанные реборды, которые являются особо чувствительными к деформациям и разрывам элементами в цепи передачи крутящего момента от вала к диску вентилятора. В данном случае, поскольку радиальные и окружные размеры реборд очень малы, существуют большие риски их деформации и разрушения в процессе эксплуатации.

Таким образом, независимо от того, выполнен ли диск как единое целое с лопатками или имеет канавки, в которые установлены указанные лопатки, в соответствии с известным уровнем техники в силу указанных технических ограничений невозможно создать вентилятор с размерами и относительным диаметром ступицы, определенными в рамках настоящего изобретения.

В европейском патентном документе ЕР 1357254 также описан ротор вентилятора, конструкция которого отличается большими радиальными и осевыми габаритными размерами.

Цель данного изобретения заключается в создании простого, эффективного и экономичного решения указанной проблемы, по возможности неограниченного вышеуказанными и заявленными ограничениями величин входного диаметра и относительного диаметра ступицы.

Для достижения указанной цели предложено обеспечить передачу крутящего момента между диском вентилятора и расположенным ниже по потоку приводным валом, отцентрированным по той же оси, при этом передача крутящего момента обеспечивается посредством кольцевого ряда осевых шлицев указанного диска, которые выполнены с возможностью взаимодействия с кольцевым рядом осевых шлицев указанного вала.

Шлицы диска предпочтительно выполнены на внутренней поверхности его цилиндрической стенки, которая окружает приводной вал.

Согласно другому аспекту изобретения на нижнем по потоку краю диска образована цилиндрическая поверхность, соединенная с остальной частью диска стенкой, имеющей форму усеченного конуса, которая проходит с расширением в направлении вверх по потоку.

На поверхности приводного вала преимущественно выполнен по меньшей мере один заплечик, который упирается в осевом направлении вниз по потоку в ограничитель указанного диска.

Ограничители могут быть образованы нижним по потоку краем цилиндрической стенки и/или радиальной кольцевой кромкой, проходящей с внутренней стороны указанной стенки, имеющей форму усеченного конуса.

Предпочтительно, на резьбу, выполненную на внешней поверхности верхнего по потоку конца вала, накручена гайка, которая образует осевой упор от направления вверх по потоку по меньшей мере на одном ограничителе диска, при этом удерживая ограничитель поджатым в осевом направлении между указанной гайкой и заплечиком вала.

Диаметр гайки обычно составляет от 105 мм до 135 мм, а предпочтительно от 115 мм до 125 мм.

Описанная выше конструкция обеспечивает более надежный способ передачи крутящего момента по сравнению со случаями, когда используют прикручиваемые болтами радиальные реборды. В действительности, если соединение реборды предполагает наличие радиальных стенок, которые являются сравнительно непрочными при изгибании, а также наличие болтов, вставленных в ограниченное число отверстий, выполненных по окружности указанных реборд и являющихся местом концентрации нагрузки, шлицевое соединение обеспечивает распределение крутящего момента по всей окружности цилиндрических шлицевых стенок, более устойчивых к высоким сдвигающим нагрузкам.

Таким образом, независимо от того, выполнен ли диск как единое целое с лопатками или имеет канавки, в которых размещены указанные лопатки, вышеописанная конструкция обеспечивает решение проблемы механической прочности между передаточным валом и диском в контексте вентилятора, размеры и относительный диаметр ступицы которого определены в рамках настоящего изобретения.

Более того, вышеописанный ротор вентилятора, предлагаемая конструкция которого непосредственно связана с выбором относительного диаметра ступицы и предназначена для создания малогабаритной турбомашины, дополнительно доработан в соответствии с техническими условиям, описанными далее. В частности, данные условия, предложенные изобретателями, позволяют создать такое устройство ротора вентилятора, в котором решена задача установки диска на приводном валу с обеспечением шлицевого соединения, описанного в данной заявке.

Конкретный выбор относительного диаметра ступицы, описанный в данной патентной заявке, фактически предполагает общее уменьшение размеров диска вентилятора турбомашины по сравнению с известным уровнем техники. Внешний диаметр указанного диска в данном случае составляет от 245 мм до 275 мм. При этом, если лопатки установлены на указанном диске, указанный диск по-прежнему должен отвечать требованиям по удерживанию в процессе эксплуатации лопаток вентилятора, количество и размер которых в целом соответствуют известному уровню техники. Поэтому количество лопаток предпочтительно составляет от 17 до 21, и, если точнее, от 18 до 20. Более того, согласно известному уровню техники высоту и ширину канавок диска нельзя уменьшать, чтобы, с одной стороны, обеспечить соединение расположенных ниже по потоку указанных крюков для осевого удерживания лопаток, и, с другой стороны, обеспечить соответствие размерам хвостовиков лопаток, которые нельзя уменьшать для обеспечения опоры для вращающихся лопаток.

В таком случае, в соответствии с требованиями, касающимися сохранения размеров канавок диска и уменьшения общего диаметра диска, необходимо уменьшить ширину, то есть, окружной размер ребер указанного диска. При этом ребра диска вентилятора, которые имеют меньшую толщину по сравнению с известным уровнем техники, согласно которому ступица имеет больший относительный диаметр, являются менее прочными и по сравнению с известным уровнем техники подвержены большему риску разрушения под действием крутящего момента в процессе эксплуатации.

Для решения данной проблемы было предложено изготовить диск вентилятора из достаточно прочного сплава Инконель. Однако указанный сплав является очень тяжелым, что отрицательно влияет на общие рабочие характеристики турбомашины и, следовательно, данное решение не является удовлетворительным.

Что касается вышеописанного ротора вентилятора, неожиданно было отмечено, что если лопатки соединены с указанным диском, осевое крепление лопаток, обеспечиваемое особым устройством диска, с использованием узла, включающего удерживающий фланец выше по потоку от указанного диска, кольцо и колпак вентилятора, разработанного изобретателями для турбомашины, размеры которой были определены выше, оказалось достаточно эффективным и устойчивым для того, чтобы не применять в конструкции осевую блокировку с помощью расположенных ниже по потоку крюков хвостовиков лопаток, соединенных с компрессором низкого давления.

Указанная конструкция осевого крепления лопаток состоит из кольцевого колпака, установленного на указанном диске выше по потоку от лопаток, и средств для осевого удерживания указанных лопаток на диске, содержащих фланец, установленный в кольцевой выемке диска и образующий осевую опору для хвостовиков лопаток, при этом указанный фланец имеет зубчатую радиальную кольцевую кромку, выполненную с возможностью взаимодействия с зубчатой радиальной кольцевой кромкой кольцевой выемки указанного диска, при этом обеспечивая осевое удерживание фланца в указанной выемке, а также средства для предотвращения вращения фланца, содержащие кольцо, оснащенное петлями, проходящими радиально внутрь, и средствами для крепления на верхней по потоку радиальной поверхности диска, причем указанный колпак закрепляют на диске с помощью крепежных средств, которые при этом являются средствами для крепления по меньшей мере некоторых петель кольца на диске, при этом указанное кольцо дополнительно имеет по меньшей мере один радиальный выступ, выполненный с возможностью взаимодействия с дополнительным ограничителем фланца, предотвращая возможность поворота фланца относительно указанного кольца.

Таким образом, изобретатели преимущественно отказались от использования нижнего по потоку крюка для осевого крепления лопаток и, таким образом, обеспечили возможность уменьшить радиальную высоту канавок диска вентилятора, одна часть которых ранее была предназначена для установки указанных нижних по потоку крюков, при этом высота, как правило, составляла от 18 мм до 22 мм.

Уменьшение радиального размера канавок предполагает уменьшение радиального размера ребер, что позволяет получить внутреннюю поверхность данного диска с уравновешивающим профилем, образованным каналом в форме усеченного конуса, проходящим коаксиально с осью вентилятора, при этом радиус указанного канала увеличивается в направлении вниз по потоку. Кроме хорошей балансировки диска вентилятора, указанный профиль выше по потоку имеет минимальный диаметр, значение которого, как правило, составляет от 120 мм до 140 мм, что при том же самом внешнем диаметре диска превышает минимальный диаметр уравновешивающего профиля, содержащего «балансиры», применяемые для более высоких канавок.

Указанный новый уравновешивающий профиль диска обеспечивает большее кольцевое пространство в средней части диска вентилятора, которое необходимо для ввода в осевом направлении инструментов, используемых для установки и зажима диска вентилятора на приводном валу турбомашины, благодаря шлицевому соединению, которое описано в данной заявке.

Более того, уменьшение радиального размера канавок, выполненных в диске вентилятора, в результате обеспечивает гораздо более компактные размеры, что обеспечивает большую устойчивость к сдвигающим крутящим моментам в процессе эксплуатации. Таким образом, согласно решению, предложенному в данном документе, конструкция ребер диска вентилятора является достаточно прочной и может быть изготовлена из гораздо более легкого титанового сплава по сравнению со сплавом Инконель.

Таким образом, в случае, если ротор вентилятора содержит лопатки, установленные на диске, конструкция ротора вентилятора может быть выполнена без использования средств для осевого удерживания лопаток вентилятора на его диске ниже по потоку от указанных лопаток. Данный ротор вентилятора содержит только расположенный выше по потоку фланец, который описан в данной патентной заявке как средство для осевого удерживания лопаток. Указанный признак является особенно преимущественным для вентиляторов малогабаритных турбомашин согласно данному изобретению, имеющих вышеописанные размеры и указанный относительный диаметр ступицы. Таким образом, согласно данному изобретению предложено изготавливать диск вентилятора данного типа из титанового сплава, если точнее, из сплава типа TA6V или ТА17 (TA5CD4).

Более того, если диск и лопатки выполнены не как единое целое, следующий аспект настоящего изобретения относится к прокладкам, которые обычно используют в нижней части канавок для удерживания лопаток в вертикальном положении с упором к ребрам. При этом указанные прокладки обеспечивают ограничение перемещения хвостовиков лопаток в указанных канавках в процессе эксплуатации, защиту нижних частей канавок и амортизацию лопаток в случае их разрушения, либо если в турбомашину затянуто объемное тело. Согласно данной патентной заявке, для оптимального соответствия указанным условиям, в частности, в рамках описанного выше нового решения, в частности, как указано в данной патентной заявке, для уменьшения радиального размера канавок, предложена прокладка с уменьшенным радиальным размером по сравнению с известными существующими решениями, при этом радиальная толщина прокладки, как правило, составляет от 1 мм до 3 мм, если точнее, равна 2 мм, при этом указанную прокладку можно использовать без учета вышеуказанных и заявленных ограничений по размерам входного диаметра и относительного диаметра ступицы. В частности, каждая прокладка имеет форму двухсторонней пластины, которая проходит вдоль оси вентилятора и выполнена с возможностью расположения вплотную к дну одной из указанных канавок. Данная прокладка предпочтительно является симметричной в трех направлениях, а именно в осевом, радиальном и окружном, что исключает возможные ошибки при ее установке. Каждая боковая сторона прокладки преимущественно имеет скошенные боковые или окружные кромки с фасками, при этом каждая фаска образует с одной боковой стороной угол величиной 10°±2°. Согласно другому признаку, фаски на каждой радиально противолежащей боковой стороне соединяются на боковых краях прокладки, образуя две ее боковые кромки. Углы в месте соединения боковых сторон прокладки и фасок могут быть закруглены, при этом радиус кривизны составляет от 1,5 мм до 1,8 мм, если точнее, от 1,6 мм до 1,7 мм и предпочтительно равен 1,65 мм. Углы в месте соединения фасок, образующих боковые кромки указанной прокладки, могут быть закруглены, при этом радиус кривизны составляет от 0,45 мм до 0,75 мм, в частности, от 0,52 мм до 0,68 мм и предпочтительно равен 0,6 мм. Согласно одному конкретному варианту выполнения боковой размер каждой прокладки составляет от 17 мм до 18,2 мм, и в частности равен 17,6 мм.

Различные аспекты представленных в данном документе решений, а также их особенности, признаки и преимущества станут более понятными и очевидными после прочтения приведенного далее описания, представляющего неограничительный пример со ссылкой на прилагаемые чертежи.

На чертежах:

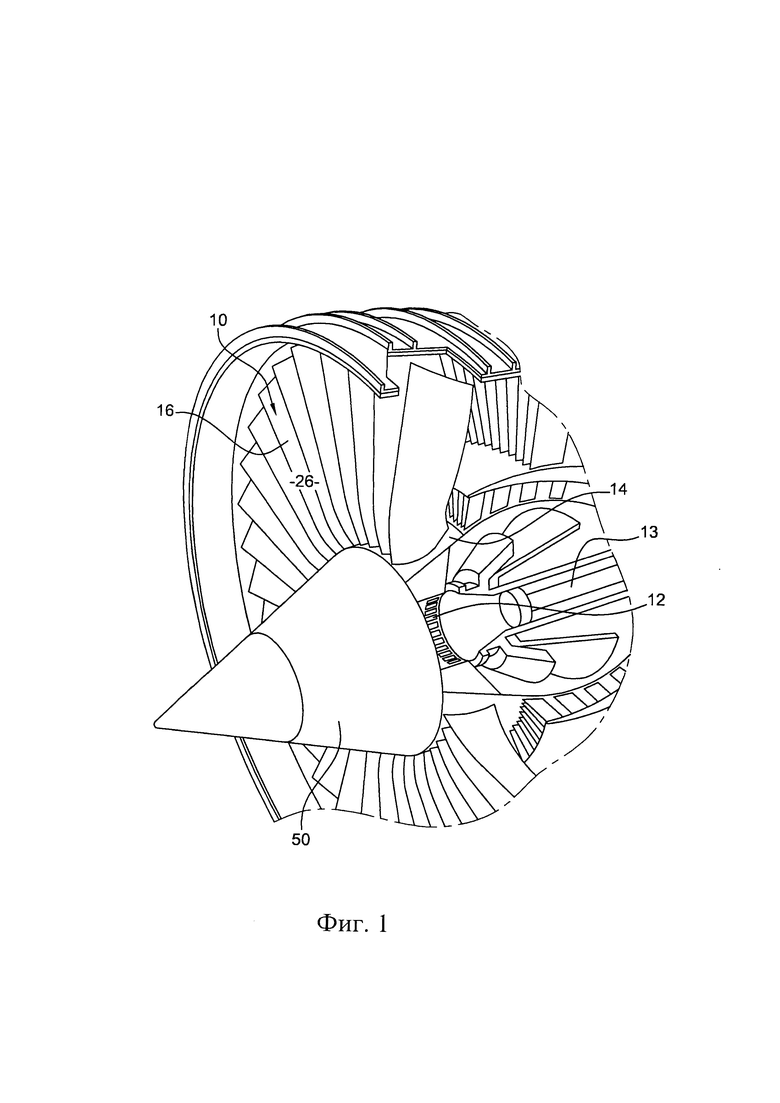

- Фиг. 1 изображает в аксонометрии фрагмент турбомашины в соответствии с известным уровнем техники;

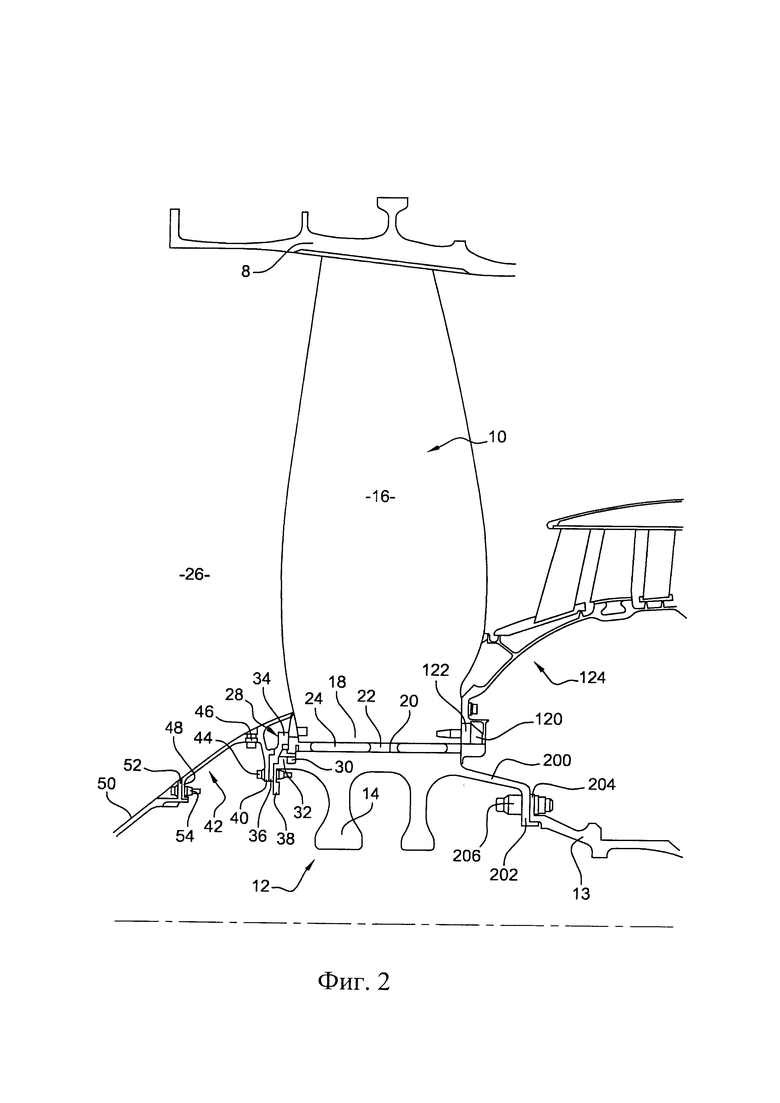

- Фиг. 2 схематично изображает половину осевой проекции вентилятора турбомашины в соответствии с известным уровнем техники;

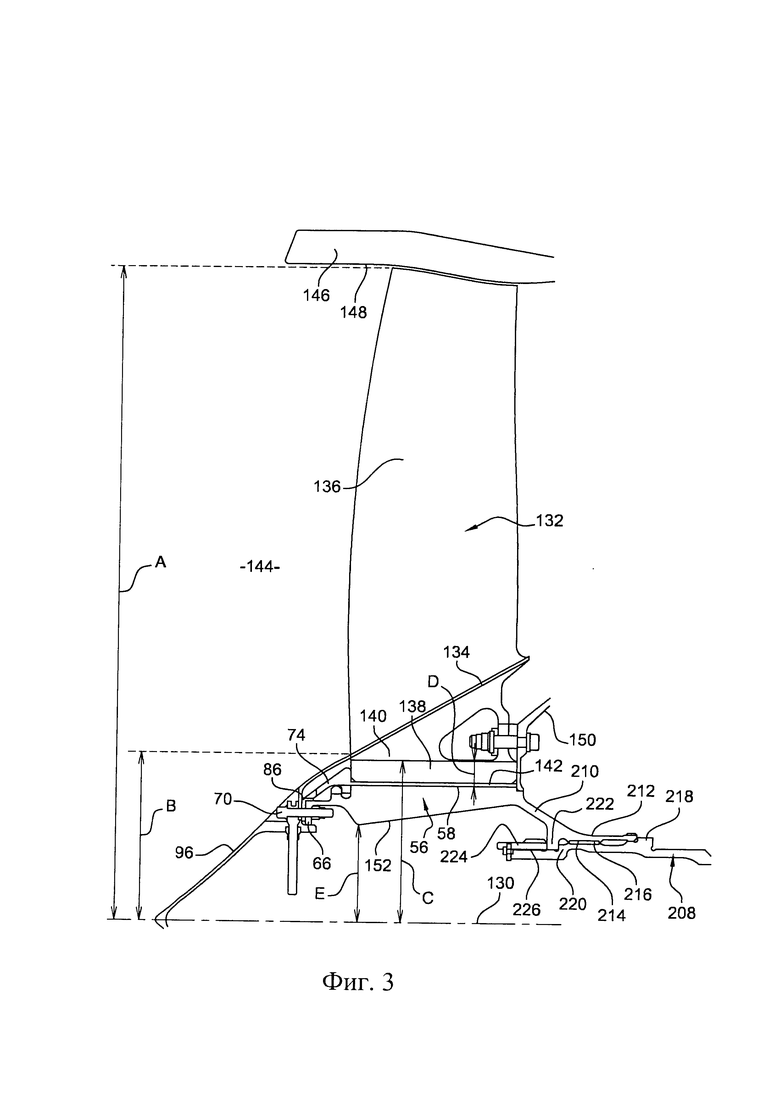

- Фиг. 3 схематично изображает половину осевой проекции вентилятора турбомашины согласно настоящему изобретению в натуральную величину, при этом лопатки установлены в канавках указанного диска;

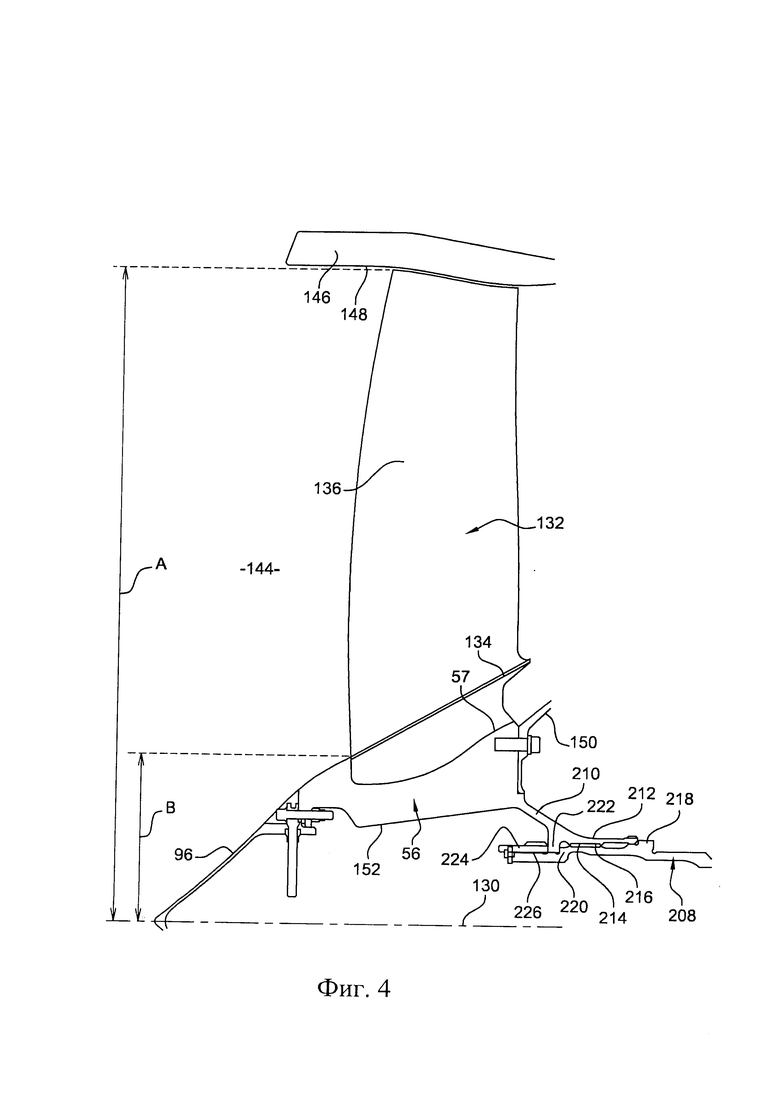

- Фиг. 4 схематично изображает половину осевой проекции вентилятора турбомашины согласно настоящему изобретению в натуральную величину, при этом лопатки выполнены в виде единого целого с указанным диском;

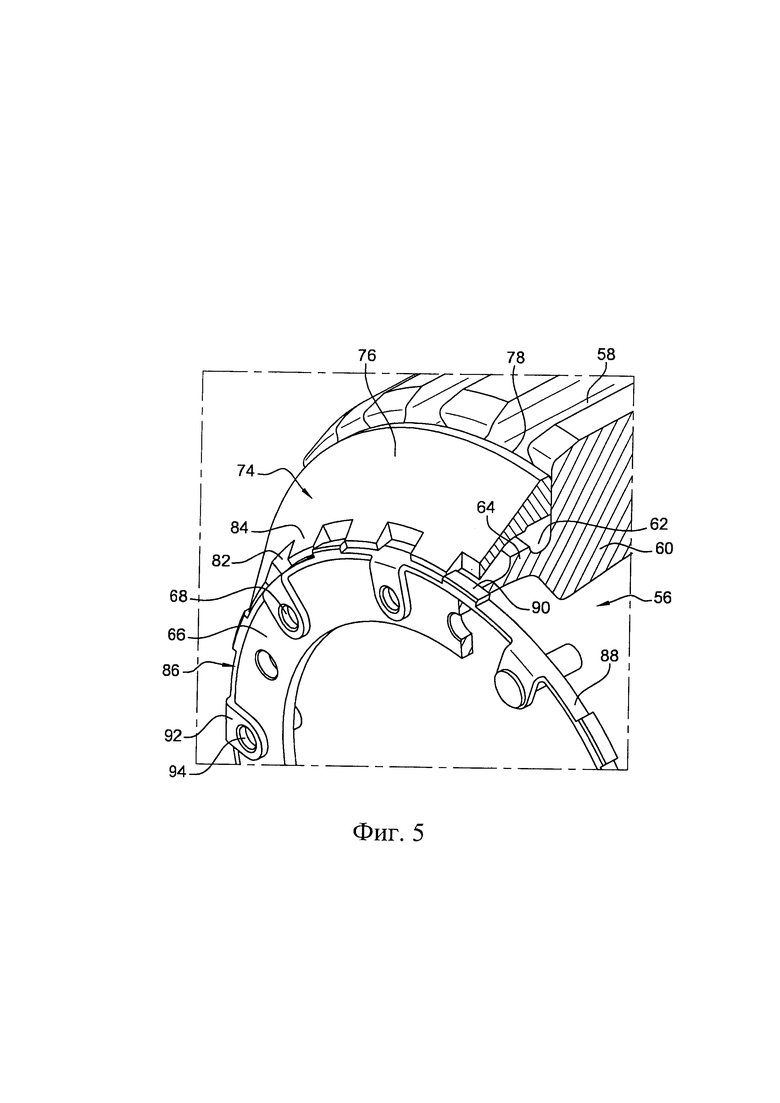

- Фиг. 5 изображает в аксонометрии усовершенствованный ротор вентилятора согласно варианту, изображенному на Фиг. 3, со снятым колпаком;

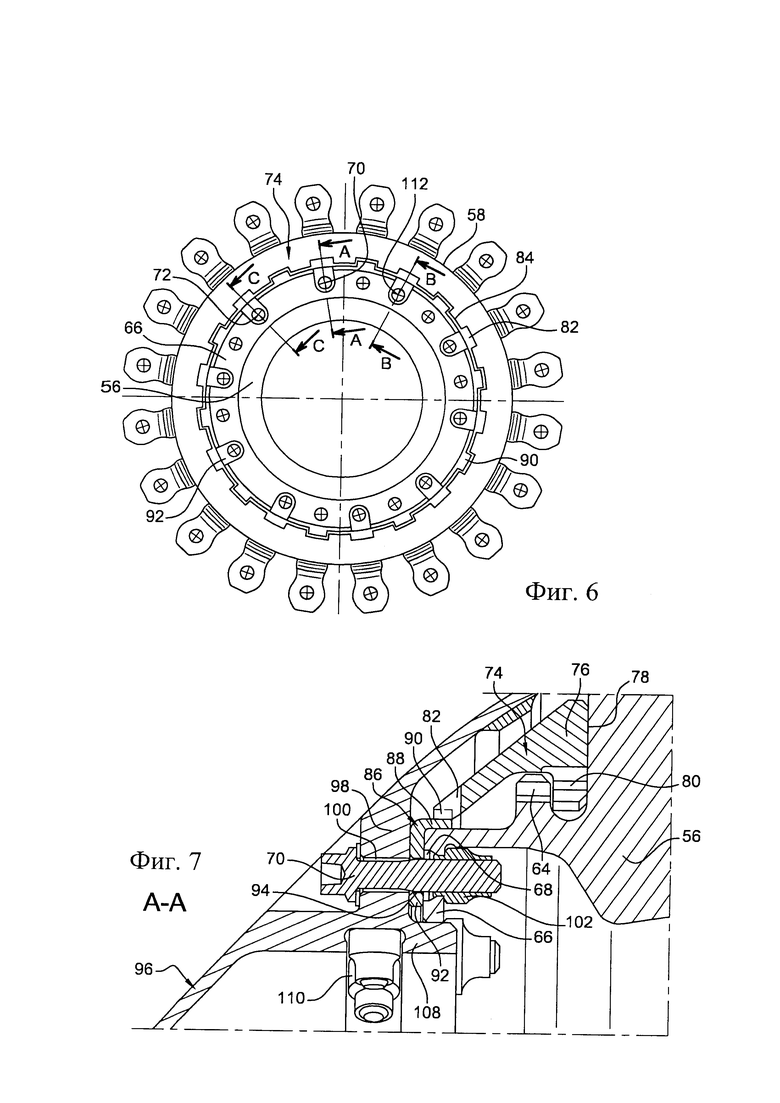

- Фиг. 6 представляет собой вид спереди узла; изображенного на Фиг. 5;

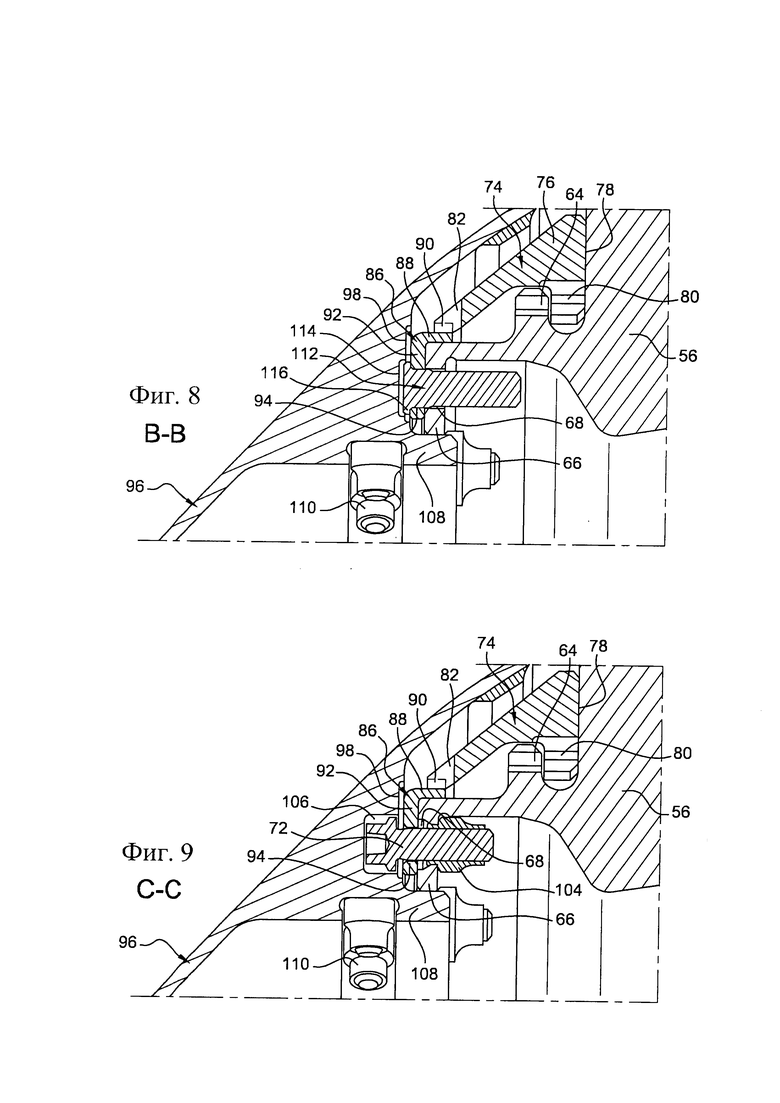

- Фиг. 7, Фиг. 8 и Фиг. 9 изображают разрезы, выполненные по линиям А-А, В-В и С-С, проведенным на Фиг. 6;

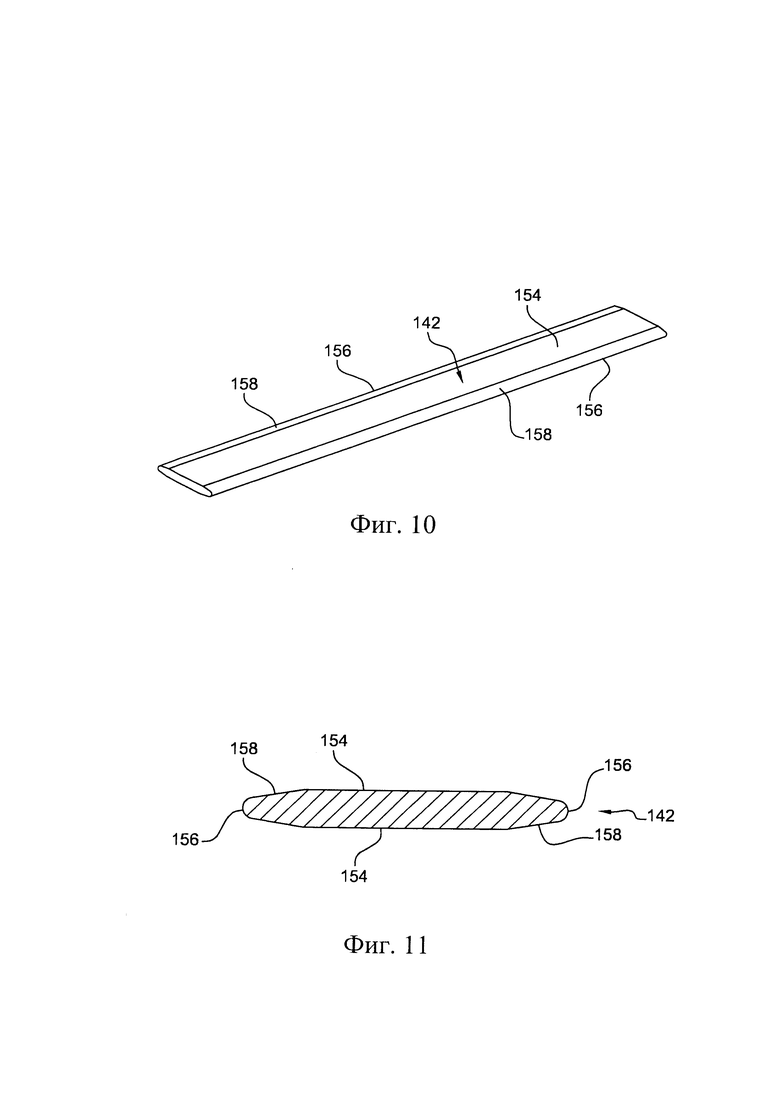

- Фиг. 10 изображает в аксонометрии прокладку, используемую в вентиляторе, в соответствии с настоящим изобретением для варианта, изображенного на Фиг. 3;

- Фиг. 11 изображает в разрезе указанную прокладку.

Вначале приведено описание Фиг. 1 и Фиг. 2, которые изображают вентилятор для турбомашины согласно известному уровню техники, предшествующему данному изобретению.

Данный вентилятор содержит лопатки 10, установленные на диске 12 и окруженные внешним кольцевым кожухом 8, при этом между лопатками вставлены межлопаточные платформы (не показаны на чертежах), причем диск 12 прикреплен к верхнему по потоку концу вала 13 турбомашины.

Каждая лопатка 10 вентилятора содержит лопасть 16, соединенную у ее радиально внутреннего конца с хвостовиком 18, который помещен по существу в осевую канавку 20, форма которой соответствует форме диска 12, при этом канавка 20 образована между двумя ребрами 22 диска 12 и обеспечивает удерживание в радиальном направлении указанной лопатки на диске 12. Для блокировки в радиальном направлении лопатки 10 на диске 12 между хвостовиком 18 каждой лопатки и дном соответствующей канавки 20 диска 12 расположена прокладка 24. «Балансиры» 14, проходящие внутрь вентилятора, образованы на внутренней поверхности диска 12 для обеспечения баланса указанного диска.

Диск 12 содержит стенку 200 в форме усеченного конуса, сужающуюся в направлении вниз по потоку и проходящую от части указанного диска 12, расположенной радиально между канавками 20 и балансирами 14. Нижний по потоку край стенки 200 в форме усеченного конуса содержит кольцевую радиальную реборду 202, осевые отверстия которой расположены с возможностью взаимодействия с осевыми отверстиями кольцевой радиальной реборды 204, образованной выше по потоку относительно приводного вала 13, для размещения болтов 206.

Межлопаточные платформы образуют стенку, которая ограничивает с внутренней стороны воздушный поток 26, поступающий в турбомашину, и содержит средства, выполненные с возможностью взаимодействия с соответствующими средствами, выполненными на диске 12 между канавками 20, для закрепления на диске указанных платформ.

Лопатки 10 вентилятора удерживаются в осевом направлении в канавках 20 диска 12 при помощи соответствующих средств, установленных на указанном диске 12, выше и ниже по потоку относительно лопаток 10.

Расположенные выше по потоку удерживающие средства представляют собой кольцевой фланец 28, коаксиально прикрепленный и зафиксированный на верхнем по потоку краю диска 12.

Фланец 28 имеет внутреннюю кольцевую кромку 30, которая является зубчатой или шлицованной и выполнена с возможностью взаимодействия с зубчатой или шлицованной внешней кольцевой кромкой 32 диска 12, обеспечивая неподвижное закрепление фланца 28 на указанном диске 12 в осевом направлении. Внешняя кромка 34 указанного фланца 28 опирается на прокладки 24 для хвостовиков 18 лопаток.

Фланец 28 дополнительно содержит внутреннюю кольцевую реборду 36, расположенную между соответствующей кольцевой ребордой 38 диска 12 и внутренней кольцевой ребордой 40 обоймы 42, расположенной выше по потоку от диска 12 вентилятора. Реборды 36, 38, 40 имеют осевые отверстия (не показаны на чертежах), через которые проходят винты 44 или подобные средства для прикрепления реборд друг к другу.

Обойма 42 имеет форму по существу усеченного конуса, расширяющуюся в направлении вниз по потоку, при этом указанные межлопаточные платформы проходят в направлении осевой протяженности данной обоймы. Указанная обойма имеет радиальные отверстия 46 для установки балансировочных винтов, а также реборду 48, расположенную на верхнем по потоку краю указанной обоймы. На верхнем по потоку участке обоймы 42 установлен конический колпак 50. В частности, на нижнем по потоку конце колпака 50 расположена реборда 52, прикрепленная посредством винтов 54 к расположенной выше по потоку реборде 48 обоймы 42.

Ниже по потоку относительно указанных лопаток на нижнем по потоку конце указанной лопатки 10 выполнен крюк 120, при этом обеспечивая осевое удерживание и закрепление лопатки в пазе 122, выполненном на верхнем по потоку краю компрессора 124, в который поток 26 поступает, выходя из указанного вентилятора.

Данная конструкция имеет вышеописанные недостатки. В частности, она не подходит для вентилятора, имеющего сравнительно небольшие размеры.

На Фиг. 3 и Фиг. 4 проиллюстрирован вариант выполнения вентилятора в соответствии с решением, предложенным в данной заявке. Как показано на Фиг. 3, указанный вентилятор содержит диск 56, на котором установлены лопатки 132, хвостовики 138 которых размещены по существу в осевых канавках 58, выполненных на внешней периферии указанного диска, а в варианте, показанном на Фиг. 4, диск 56 выполнен как единое целое с лопатками 132.

Диск 56 расположен вокруг оси 130 турбомашины и выполнен с возможностью приведения во вращение с помощью расположенного ниже по потоку приводного вала 208.

В частности, диск 56 соединен со стенкой 210, имеющей форму усеченного конуса и сужающейся в направлении вниз по потоку от диска 56. Нижний по потоку край стенки 210, имеющей форму усеченного конуса, присоединен к цилиндрической стенке 212, внутренняя поверхность которой содержит осевые шлицы 214, расположенные по окружности друг за другом. Указанные шлицы 214, непосредственно соединенные с диском 56, жестко соединены с соответствующими шлицами 216, выполненными на внешней поверхности приводного вала 208.

На внешней поверхности вала 208 вниз по потоку от шлицов 214, 216 образован первый кольцевой заплечик 218, выполненный с возможностью взаимодействия с осевым упором с нижним по потоку краем цилиндрической стенки 212, соединенной с диском 56 и имеющей шлицы 214. Второй кольцевой заплечик 220, образованный выше по потоку относительно шлицев 214, 216, упирается в осевом направлении в кольцевую кромку 222, проходящую радиально внутри стенки 210, имеющей форму усеченного конуса.

На внешней поверхности верхнего по потоку конца вала 208 выполнена резьба 226, с которой взаимодействует гайка 224, упирающаяся в осевом направлении вниз по потоку в радиальную кольцевую кромку 222 так, что кромка 222 вместе с нижним по потоку краем цилиндрической стенки 212 не может выходить из упора в заплечики 218, 220 вала 208. При этом диск 56 в осевом, радиальном и окружном направлениях закреплен относительно приводного вала 208.

Преимущество установки с помощью шлицев диска 56 и вала 208 заключается в обеспечении механической прочности, как описано выше, особенно для малогабаритных вентиляторов.

В конкретном случае, проиллюстрированном на Фиг. 3, каждая лопатка 132 вентилятора содержит лопасть 136, радиально внутренний край которой соединен с хвостовиком 138, при этом хвостовик размещен по существу в осевой канавке 58, форма которой соответствует форме диска 56, при этом данная канавка образована между двумя ребрами 140 диска 56 и обеспечивает удерживание в радиальном направлении лопатки 132 на диске 56.

Лопатки 132 удерживаются в осевом направлении в канавках 58 диска 56 при помощи средств 74, 86, 70, 96, описанных далее со ссылкой на Фиг. 5 - Фиг. 9 и расположенных выше по потоку от лопаток 132.

Между хвостовиком 138 каждой лопатки 132 и дном соответствующей канавки 58 диска 56 устанавливают прокладку 142, исключая возможность перемещения лопатки 132 на диске 56 в радиальном направлении.

Межлопаточные платформы 134 установлены в окружном направлении между лопатками 132. Межлопаточные платформы 134 образуют стенку, которая определяет внутренние границы воздушного потока 144, поступающего в турбомашину, и содержит средства, взаимодействующие с соответствующими средствами, выполненными на диске 56, между канавками 58 для закрепления платформ на указанном диске.

Лопатки 132 окружены внешним кольцевым кожухом 146, образующим впускное устройство турбомашины. Внешний кожух 146 содержит внутреннюю кольцевую стенку 148, ограничивающую снаружи воздушный поток 144, поступающий в указанную турбомашину, относительно которой выполняют вращение по окружности внешние концы лопаток 132.

Относительный диаметр ступицы представленного вентилятора соответствует отношению расстояния В между осью 130 турбомашины и внутренней границей потока 144 у передней кромки лопатки 132 к расстоянию А между осью 130 турбомашины и внешними концами указанных лопаток. В конструкции представленного вентилятора значение относительного диаметра ступицы может изменяться в диапазоне от 0,25 до 0,27, при этом расстояние А составляет от 450 мм до 600 мм. Указанное значение относительного диаметра ступицы предполагает использование диска, предельный внешний размер которого у вершины ребер равен расстоянию С от оси 130 и составляет от 115 мм до 145 мм.

Итак, описанные далее средства 74, 86, 70, 96 для осевого удерживания лопаток 132 являются достаточно эффективными, поскольку в отличие от вентилятора известного уровня техники, изображенного на Фиг. 1 и Фиг. 2, вентилятор согласно настоящему изобретению, представленный на Фиг. 3, не имеет крюков для осевого удерживания лопаток 132 ниже по потоку от указанных лопаток. С другой стороны, как видно из чертежей, компрессор 150 низкого давления, расположенный ниже по потоку от диска 56 вентилятора, опирается на нижние по потоку концы хвостовиков 138 лопаток и ребра 140 диска. Таким образом, отсутствует ограничение по радиальной глубине ребер, которое было обусловлено соединением расположенных ниже по потоку крюков.

Соответственно, по сравнению с канавками, предназначенными для установки крюка для осевого удерживания лопаток, канавки 58 имеют меньшую радиальную глубину, при этом глубина D канавок составляет от 18 мм до 22 мм. Прокладки 142, используемые для удерживания хвостовиков 138 лопаток при радиальном упоре в ребра 140, тоже имеют меньшую радиальную толщину. В таком случае, ребра 140, которые имеют меньшую длину, являются достаточно компактными, при этом обеспечивая устойчивость к деформации и разрушению. Данное увеличение прочности ребер 140 обеспечивает возможность изготовления диска из сравнительно более легкого титанового сплава по сравнению, например, со сплавом Инконель.

Более того, учитывая новое распределение массы указанного диска, которое вызвано изменением высоты канавок, внутренняя стенка диска 56 выполнена таким образом, что имеет профиль 152 для уравновешивания данного диска, который отличается от профиля в соответствии с известным уровнем техники, имеющим «балансиры». Указанный профиль 152 стенки имеет форму усеченного конуса, которая расширяется в направлении вниз по потоку и выполнена путем растачивания. Соразмерно указанному диску, уравновешивающий профиль 152 проходит не так далеко внутрь указанной турбомашины как «балансиры», в пределах минимального радиуса Е, который в рамках объема изобретения составляет от 60 мм до 70 мм, определяя внутреннюю границу диска. Следовательно, указанный уравновешивающий профиль 152 расположен радиально снаружи относительно гайки 224 для прижима диска 56 к приводному валу 208. Таким образом, профиль 152 обеспечивает проход для объемных инструментов в пространство для верхнего по потоку осевого доступа вокруг оси 130 диска 56, в котором обычно устанавливают вентилятор.

В случае, проиллюстрированном на Фиг. 4, диск 56 выполнен как единое целое с лопатками 132, причем указанные лопатки проходят от внешней поверхности 57 диска 56. Таким образом, нет необходимости в выполнении средств для осевого крепления лопаток. При этом сохраняется возможность специально установить диск 56 на приводном валу 208 с использованием гайки 224, поскольку уравновешивающий профиль 152 может быть выполнен так же, как показано на Фиг. 3.

Теперь обратимся к Фиг. 5-9, на которых более подробно проиллюстрированы средства для осевого удерживания лопаток для варианта, показанного на Фиг. 3. Указанный диск содержит кольцевой обод 60 без «балансиров», кольцевая часть которого выступает в направлении выше по потоку и имеет кольцевую выемку 62, ограниченную верхней по потоку поверхностью обода и выступающей наружу радиальной кромкой 64. Верхний по потоку край указанной кольцевой части имеет реборду 66, проходящую радиально внутрь на расстоянии от кромки 64, при этом по всей периферии указанной реборды равномерно распределены осевые отверстия 68 под винты 70, 72. Кромка 64 выполнена зубчатой или шлицованной и имеет сплошные части, которые чередуются с вырезанными частями.

Ротор вентилятора снабжен средствами для осевого удерживания лопаток на указанном диске, расположенными в направлении выше по потоку относительно лопаток. Указанные средства включают фланец 74, размещенный в кольцевой выемке 62 диска 56 и образующий осевую опору для хвостовиков лопаток.

Фланец 74 содержит стенку 76, имеющую форму по существу усеченного конуса, которая расширяется в направлении вниз по потоку, при этом толщина стенки увеличивается в направлении вниз по потоку. На нижнем по потоку конце фланец 74 ограничен радиальной поверхностью 78, упирающейся в указанные лопатки. На своем заднем по потоку конце фланец 74 имеет внутреннюю кольцевую кромку 80, которая выполнена зубчатой или шлицованной и имеет сплошные участки, чередующиеся с вырезанными участками, и имеет форму, которая по существу соответствует форме кромки 64 диска 56, при этом обеспечивая возможность установки фланца 74 в кольцевую выемку 62 и извлечения из нее путем осевого перемещения, поворота фланца 74 относительно диска 56 и осевого закрепления указанного фланца в выемке 62 указанного диска, которое обеспечено упором сплошных участков кромки 80 указанного фланца в сплошные участки кромки 64 указанного диска.

Кроме того, фланец 74 имеет фестоны 82 или вырезанные участки, чередующиеся со сплошными участками 84 на верхней по потоку кромке.

Возможность вращения фланца 74 предотвращена кольцом 86, имеющим цилиндрическую часть 88, ограниченную внутренней и внешней цилиндрическими поверхностями. Внешняя поверхность имеет выступы 90, проходящие радиально наружу и в окружном направлении вдоль указанной внешней поверхности цилиндрической части 88, вставляемые в фестоны 82, выполненные в верхней по потоку кромке фланца 74 для обеспечения упора в сплошные участки 84 верхней по потоку кромки фланца 74, при этом исключая возможность его поворота. Верхняя по потоку кромка указанного кольца прикреплена к петлям 92, проходящим радиально внутрь и имеющим отверстия 94 под винты. На верхней по потоку стороне указанные петли находятся в осевом контакте с ребордой 66 диска 56 так, что отверстия 94 в петлях 92 выровнены с отверстиями 68 в реборде 66, при этом снаружи обеспечен осевой упор цилиндрической части 88 указанного кольца в реборду 66 указанного диска. Кольцо 86 может быть изготовлено из высоколегированной стали для обеспечения предотвращения его разрыва.

Таким образом, вращение фланца 74 предотвращено благодаря упору его сплошных участков 84 в выступы 90 указанного кольца.

Колпак 96, который изготовлен, например, из алюминия и имеет коническую форму, прикреплен к диску 12. Для этого в средней части колпака 96 выполнена внутренняя кольцевая кромка 98, в которой выполнены осевые (сквозные) отверстия 100 (Фиг. 7), располагаемые напротив отверстия 94 в двух кольцах 86, выровненного с определенными отверстиями 68 в реборде 66 диска 56. Через указанные отверстия 100 проходят винты 70, установленные с возможностью взаимодействия с гайками 102, установленными с упоре в нижнюю по потоку часть реборды 66 диска 56, при этом обеспечивая возможность соединения колпака 96, кольца 86 и диска 56. Нижняя по потоку часть колпака 96 закрывает кольцо 86 и фланец 74 так, что внутренний поток 26, ограниченный межлопаточными платформами, проходит вдоль осевой протяженности нижней по потоку части колпака 96.

Как изображено на Фиг. 9, через все отверстия 94 указанного кольца, которые расположены напротив других отверстий 68 реборды 66 диска 56, кроме одного, проходят винты 72, установленные с возможностью взаимодействия с гайками 104 и используемые только для закрепления кольца 86 на диске 56. Головки указанных винтов размещены в глухих отверстиях 106, выполненных во внутренней кромке 98 колпака 96.

Внутренняя кромка 98 колпака 96 также имеет цилиндрическую закраину 108, проходящую в направлении вниз по потоку, при этом ее край упирается во внутренний край реборды 66 диска.

Колпак 96 дополнительно имеет радиальные участки 110 с резьбой, предназначенные для установки в них балансировочных винтов, известных из уровня техники. Для обеспечения требуемого расположения указанных винтов должно быть определено положение колпака 96 относительно ротора вентилятора. Для этого, как изображено на Фиг. 8, в последнем отверстии 94 указанного кольца, выровненном с отверстием 68 реборды 66 диска 56, установлен стопорный штифт 112. Штифт 112 имеет головку 116, которая размещена в глухом отверстии 114 внутренней кромки 98 колпака 96, при этом диаметр головки 116 штифта 112 выбран таким образом, чтобы исключить возможность его установки в другом глухом отверстии 106 для размещения головок винтов 72.

Далее обратимся к Фиг. 10 и 11, на которых изображены прокладки 142, предназначенные для уменьшения глубины канавок 58. Если точнее, каждая такая прокладка имеет форму двухсторонней пластины 154, которую располагают вдоль оси вентилятора и размещают вплотную к дну одной из канавок 58. Указанная прокладка симметрична в трех направлениях, а именно в осевом, радиальном и окружном, что исключает возможные ошибки при ее установке. Каждая сторона указанной прокладки скошена по боковым кромкам 156 или периферийным кромкам, при этом каждая фаска 158 образует угол 10° с одной боковой стороной указанной прокладки. Фаски 158 каждой радиально противолежащей стороны 154 соединены у боковых кромок указанной прокладки, образуя два ее боковых края 156. Углы контакта между боковыми сторонами 154 указанной прокладки и фасками 158 скруглены, при этом радиус кривизны составляет от 1,5 мм до 1,8 мм и, если точнее, равен 1,65 мм. Углы в месте соединения соответствующих фасок 158, образующих боковые края 156 прокладки, закруглены, при этом радиус кривизны составляет от 0,45 мм до 0,75 мм и, если точнее, равен 0,6 мм. Радиальная толщина каждой прокладки 142 составляет от 1 мм до 3 мм, и, если точнее, равна 2 мм, а боковой размер указанной прокладки составляет от 17 мм до 18,2 мм, и, если точнее, равен 17,6 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вентилятор, в частности, для турбинного двигателя | 2014 |

|

RU2677769C1 |

| ЛОПАТКА ТУРБОМАШИНЫ, ЛОПАТОЧНЫЙ УЗЕЛ ТУРБОМАШИНЫ, РОТОР ВЕНТИЛЯТОРА И ТУРБОМАШИНА | 2015 |

|

RU2701677C2 |

| РОТОР ВЕНТИЛЯТОРА И ТУРБОРЕАКТИВНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2594037C2 |

| КРЫЛЬЧАТКА ДЛЯ ТУРБОМАШИНЫ | 2012 |

|

RU2622351C2 |

| РАСПОРНАЯ ВСТАВКА ЛОПАТКИ И УЗЕЛ ДИСКА РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2281403C2 |

| УСТРОЙСТВО ДЛЯ ФИКСИРОВАНИЯ В ОСЕВОМ НАПРАВЛЕНИИ ЛОПАТОК НА ДИСКЕ РОТОРА ТУРБОМАШИНЫ | 2005 |

|

RU2358116C2 |

| РОТАЦИОННОЕ УСТРОЙСТВО ДЛЯ ТУРБОМАШИНЫ, ТУРБИНА ДЛЯ ТУРБОМАШИНЫ И ТУРБОМАШИНА | 2014 |

|

RU2676497C2 |

| ДИСК РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2001 |

|

RU2281420C2 |

| ПОДВИЖНАЯ ЛОПАТКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩАЯ ЛАПКУ, ВХОДЯЩУЮ В ЗАЦЕПЛЕНИЕ С ФИКСИРУЮЩИМ ВЫРЕЗОМ ДИСКА РОТОРА | 2015 |

|

RU2688079C2 |

| РАБОЧЕЕ КОЛЕСО ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603382C1 |

Настоящее изобретение относится к вентилятору, в частности, для турбомашины небольшого размера, такой как турбореактивный двигатель, при этом относительный диаметр ступицы указанного вентилятора равен отношению диаметра внутренней границы входящего воздушного потока (26) у радиально внутренних концов передних кромок лопаток (10) указанного вентилятора к диаметру окружности, на которой расположены внешние концы указанных лопаток вентилятора, и составляет от 0,2 до 0,265. Достигается уменьшение размеров диска вентилятора при надежной передаче крутящего момента. 2 н. и 17 з.п. ф-лы, 11 ил.

1. Вентилятор, в частности, для турбомашины, такой как турбореактивный двигатель, при этом вентилятор содержит расположенные на входе лопатки (132), кольцевой кожух, ступицу, установленную с возможностью вращения вокруг оси (130) указанной турбомашины и обеспечивающую опору для указанных лопаток, которые проходят радиально относительно указанной оси в кольцевом потоке (144), ограниченном с внутренней стороны указанной ступицей, а с внешней стороны - кольцевым кожухом (146), причем вентилятор имеет входной диаметр (А), соответствующий диаметру окружности, на которой расположены радиально внешние концы указанных лопаток, и составляющий от 900 до 1550 мм, а относительный диаметр указанной ступицы, представляющий собой отношение диаметра (В) внутренней границы потока у радиально внутренних концов передних кромок указанных лопаток вентилятора к указанному входному диаметру, составляет от 0,2 до 0,265.

2. Вентилятор по п. 1, отличающийся тем, что указанный входной диаметр составляет от 900 до 1200 мм.

3. Вентилятор по п. 1, отличающийся тем, что указанная ступица содержит диск (56) вентилятора, выполненный как единое целое с лопатками (132).

4. Вентилятор по п. 1, отличающийся тем, что указанная ступица содержит диск (56) вентилятора, по внешней периферии которого выполнены по существу осевые ребра (140), чередующиеся с канавками (58), в которые введены хвостовики (138) лопаток (132).

5. Вентилятор по п. 3, отличающийся тем, что указанный диск (56) имеет кольцевой ряд осевых шлицев (214), взаимодействующих с кольцевым рядом осевых шлицев (216) расположенного ниже по потоку приводного вала (208), отцентрированного на указанной оси (130), с обеспечением передачи крутящего момента между указанными диском и валом.

6. Вентилятор по п. 5, отличающийся тем, что шлицы (214) диска (56) образованы на внутренней поверхности цилиндрической стенки (212) указанного диска, причем указанная стенка (212) окружает приводной вал (208).

7. Вентилятор по п. 6, отличающийся тем, что цилиндрическая поверхность (212) образована на нижнем по потоку краю диска (56) и соединена с остальной частью указанного диска стенкой (210), имеющей форму усеченного конуса и расширяющейся в направлении выше по потоку.

8. Вентилятор по п. 5, отличающийся тем, что на поверхности приводного вала (208) образован по меньшей мере один кольцевой заплечик (218, 220), который упирается в осевом направлении ниже по потоку в ограничитель (212, 222) диска (56).

9. Вентилятор по п. 8, отличающийся тем, что ограничители (212, 222) образованы нижним по потоку краем цилиндрической стенки (212) и/или кольцевой радиальной кромкой (222), проходящей с внутренней стороны стенки (210), имеющей форму усеченного конуса.

10. Вентилятор по п. 8, отличающийся тем, что на резьбу на внешней поверхности верхнего по потоку конца вала (208) накручена гайка (224), образующая осевой упор в верхнем по потоку направлении по меньшей мере на одном ограничителе (222) диска (56) для удержания указанного ограничителя зажатым в осевом направлении между указанной гайкой и заплечиком (220) вала (208).

11. Вентилятор по п. 10, отличающийся тем, что диаметр гайки (224) составляет от 105 до 135 мм и предпочтительно от 115 до 125 мм.

12. Вентилятор по п. 1, отличающийся тем, что диск (56) имеет внешнюю границу, которая образована внешними краями ребер (140) и диаметр которой составляет от 245 до 275 мм, и внутреннюю границу, которая образована внутренним краем внутренней стенки указанного диска и диаметр которой составляет от 120 до 140 мм.

13. Вентилятор по п. 1, отличающийся тем, что диск (56) имеет внешнюю границу, которая образована внешними краями ребер (140) и диаметр которой составляет от 245 до 275 мм, при этом радиальный размер канавок (58) указанного диска от их дна до верхнего края ребер (140) составляет от 18 до 22 мм.

14. Вентилятор по п. 1, отличающийся тем, что между одним из указанных хвостовиков (138) лопаток и дном одной из канавок (58) в радиальном направлении размещена прокладка (142), радиальная толщина которой составляет от 1 до 3 мм.

15. Вентилятор по п. 12, отличающийся тем, что внутренняя стенка диска (56) образована внутренним каналом, который имеет форму усеченного конуса и расширяется в направлении вниз по потоку, при этом верхний по потоку конец указанного канала образует минимальный радиус Е внутренней стенки указанного диска.

16. Вентилятор по п. 1, отличающийся тем, что на указанном диске установлено от 17 до 21 лопатки, предпочтительно от 18 до 20 лопаток.

17. Вентилятор по п. 1, отличающийся тем, что указанный диск изготовлен из титанового сплава, в частности из сплава TA6V или TU 7 (TA5CD4).

18. Турбомашина, отличающаяся тем, что она содержит вентилятор по любому из пп. 1-17.

19. Турбомашина по п. 18, отличающаяся тем, что она выполнена в виде турбореактивного двигателя.

| ЖЕЛЕ ДЕСЕРТНОЕ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1990 |

|

RU2128450C1 |

| БЫСТРОРАЗЪЕМНОЕ УСТРОЙСТВО ДЛЯ РАЗМЕЩЕНИЯ ХОЛСТА | 2024 |

|

RU2833986C1 |

| АВИАЦИОННЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ ВСТРЕЧНОГО ВРАЩЕНИЯ С КОМПРЕССОРОМ С ВЫСОКОЙ ОБЩЕЙ СТЕПЕНЬЮ ПОВЫШЕНИЯ ДАВЛЕНИЯ | 2003 |

|

RU2302545C2 |

| ТРЕХКОНТУРНЫЙ ТУРБОЭЖЕКТОРНЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2392475C1 |

| РОТОР ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЛИ ОПЫТНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2487250C2 |

| СООСНЫЙ ВИНТОВЕНТИЛЯТОР ПЕРЕДНЕГО РАСПОЛОЖЕНИЯ | 1990 |

|

SU1827985A1 |

Авторы

Даты

2019-03-28—Публикация

2014-11-26—Подача