Изобретение относится к электротехнике, в частности к высоковольтным подвесным изоляторам воздушных линий электропередачи, рассчитанным на напряжение преимущественно 6-1150 кВ.

Обычно такие изоляторы имеют соосно установленные шапку, стержень и изоляционную деталь, выполненную из электротехнического фарфора или закаленного стекла (Стандарт IEEE Power Eng.-Rev., 1982, v. 2, N 10, p.35, fig.3, а также Цимберов Л.И. Линейные изоляторы. М.: Энергия, 1976, с.14). Для разных классов напряжения такие изоляторы собирают в гирлянды с количеством изоляторов, соответствующим напряжению. Например, для линий 35 кВ используют 3 последовательно соединенных изолятора, для линий 110 кВ используют от 9 до 11 последовательно соединенных изоляторов. Шапка и стержень подвесных изоляторов имеют шарнирное крепление, позволяющее последовательно соединять шапку одного изолятора со стержнем другого изолятора. Такое соединение традиционно применяется в конструкции подвесных изоляторов (стандарт IEC60120, ГОСТ 6490) и не является предметом рассмотрения в данном изобретении.

Известны также высоковольтные изоляторы, имеющие соосно установленные шапку, стержень и изоляционную деталь, выполненную из электротехнического фарфора или закаленного стекла с различными усовершенствованиями, не меняющими совокупность этих деталей и материал изоляционной детали (SU 1619957, SU 1644667, SU 1579303, US 4792647, US 4670624, US 4803311, US 2157094, GB 2157094, US 4406918, US 4689445).

Наиболее близким аналогом является изолятор по патенту US 5147984 (1992), состоящий из металлической шапки, металлического стержня, изоляционной детали, выполненной из фарфора с прикрепленными к ней юбками из полимерных материалов.

Существенным недостатком указанных аналогов является использование в качестве материала изоляционной детали фарфора или закаленного стекла как наиболее механически прочного из известных общеупотребительных электроизоляционных материалов. Закалка обеспечивает повышенную термостойкость стеклянной детали, сопротивление сжатию и изгибу. Но вместе с твердостью и статической прочностью изолятор приобретает свойства, характерные для любого стекла и фарфора: хрупкость, низкая ударная динамическая прочность. Кроме того, вследствие разного коэффициента термического расширения металла и стекла (фарфора) необходимо компенсировать разные величины расширения в местах соединения изоляционной детали с металлической шапкой и стержнем. Это достигается путем демпфирующих прокладок, промазок и т.д. Изоляторы со стеклянной или фарфоровой деталью обладают большим весом, создающим неудобства при монтаже, подвержены вандализму, имеют большой процент боя при транспортировке, что удорожает монтаж.

Целью изобретения является повышение эксплуатационной надежности изоляторов, упрощение конструкции и снижение стоимости.

Этот результат достигается за счет того, что высоковольтный изолятор содержит металлическую шапку, металлический стержень с головкой или иным утолщением и электроизоляционную деталь. Изолятор отличается тем, что электроизоляционная деталь выполнена из трекингостойкой кремнийорганической резины, и ее головка запрессована между металлическим стержнем и металлической шапкой.

Для эффективного применения устройства толщина стенки электроизоляционной детали должна быть не менее S(мм)=Uпр(кВ)/Е(кВ/мм), где Uпр - необходимое напряжение пробоя изолятора в изоляционной среде (масле), Е - электрическая прочность силиконовой резины. Обычно подвесные изоляторы из стекла и фарфора имеют напряжение пробоя около 130 кВ. Для изолятора из резины с аналогичными характеристиками потребуется толщина стенки изоляционной детали не менее 6 мм.

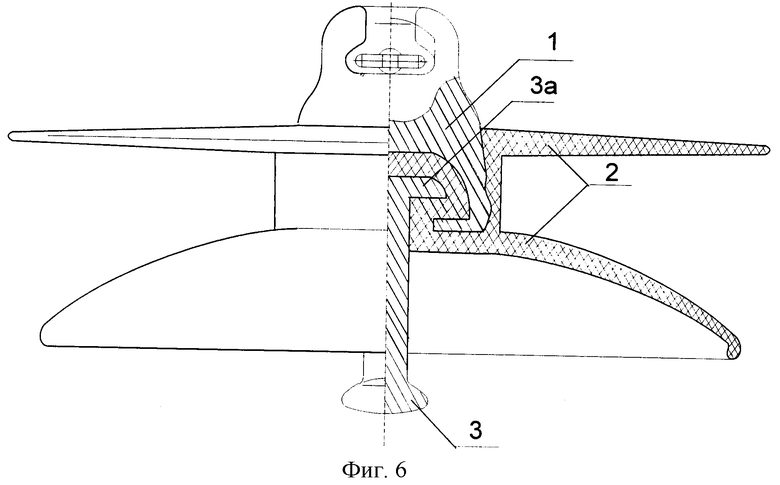

Резина под металлической шапкой обеспечивает необходимые механические свойства изоляционному телу изолятора благодаря конструкции шапки и стержня, показанной на фиг.1. Механическую нагрузку от металлического стержня вниз и в стороны воспринимает металлическая шапка через слой резины. Диаметр утолщения на металлическом стержне в головке должен быть больше диаметра отверстия в шапке. Этим достигается распределение растягивающей нагрузки от стержня к шапке в сжимающую нагрузку стержня на слой силиконовой резины и от нее на шапку. В сжатом состоянии резина передает нагрузки вниз и боковые нагрузки на металлический штырь, так как указанные нагрузки также направлены на сжатие.

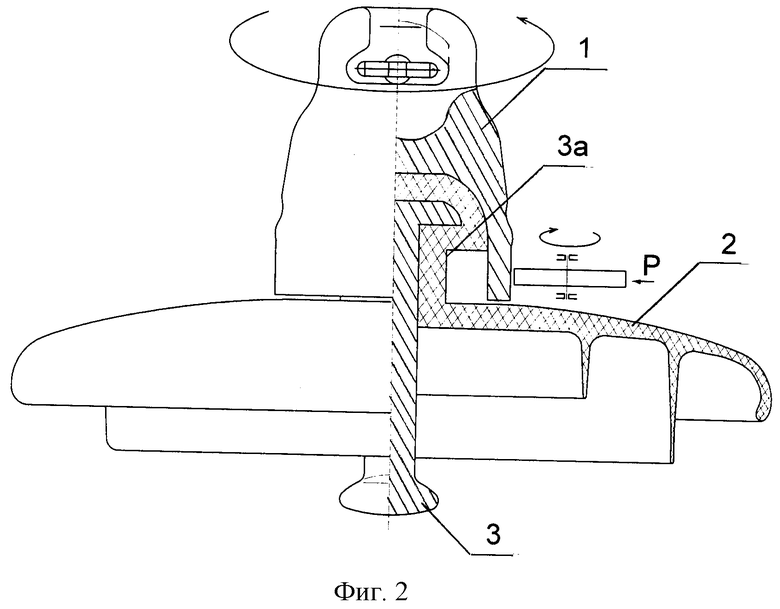

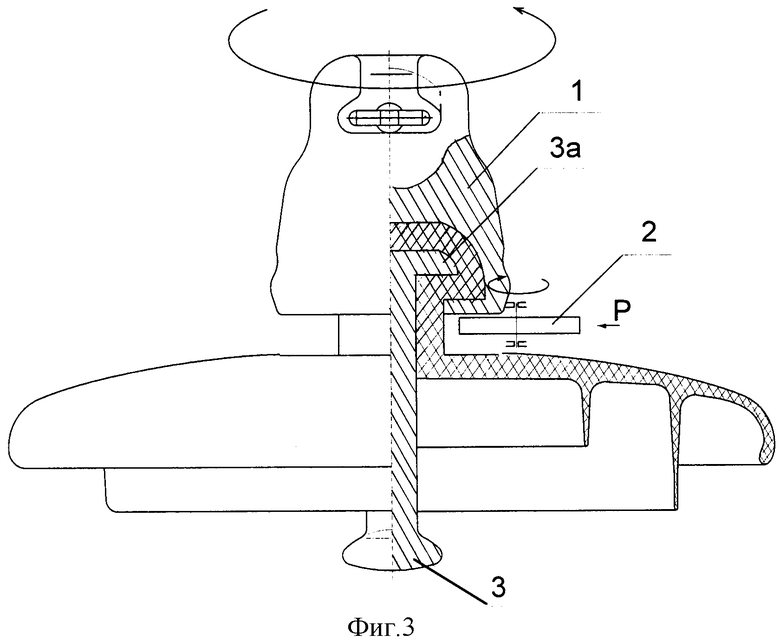

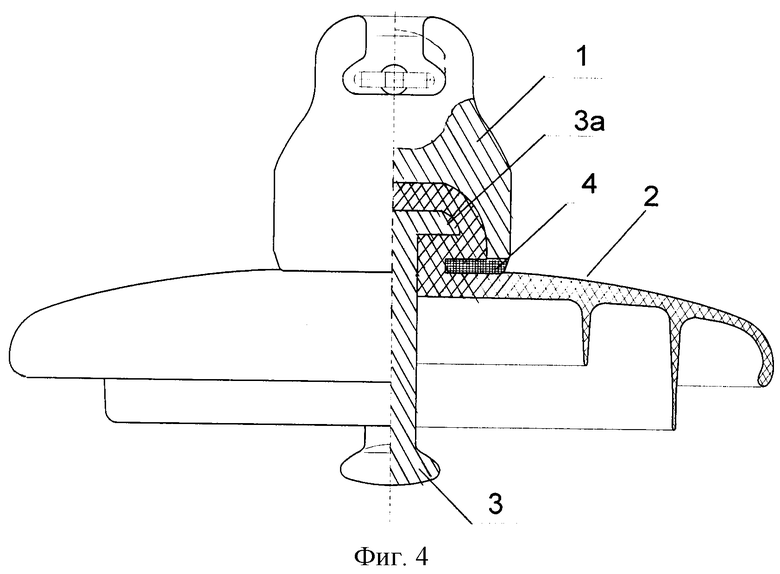

Кремнийорганическая резина помещается между шапкой изолятора и стержнем следующими способами: 1) при изготовлении сырая резина под давлением заполняет полость между шапкой и стержнем, заложенными заранее в форму, повторяющую очертания юбок, в которой происходит последующая вулканизация; шапка и стержень до этого совместно отлиты из металла, имеют зазор между собой, но стержень не может быть вынут из шапки из-за разности диаметров утолщения стержня и отверстия шапки; 2) головка изолирующей детали отливается или прессуется на стержне, вулканизируется, металлическая шапка из деформируемого металла надевается на изготовленную головку изолирующей детали с последующей деформацией металлической шапки до необходимой формы, радиальным прессованием от радиуса к центру, поперечной прокаткой или концентрической накаткой, когда при вращении заготовка шапки давильным роликом последовательно деформируется до необходимой формы и диаметр отверстия станет меньше диаметра утолщения стержня (фиг.2 и 3); 3) головка изолирующей детали из силиконовой резины отливается или прессуется совместно с особым элементом 4 в виде диска с отверстием (фиг.4). При этом данный элемент имеет отверстие диаметром меньше, чем диаметр утолщения стержня в головке, и больше диаметра нижнего (для шарнирного соединения) утолщения стержня. Благодаря этому элемент 4 надевается на стержень для последующей отливки или прессования силиконовой изоляционной детали между ними. После вулканизации силиконовой изоляционной детали на элемент 4 монтируется шапка. Монтаж шапки на деталь 4 может производиться любым способом: резьбовым соединением, сваркой, пайкой, штифтовым методом.

Электроизоляционная деталь, выполненная из такой резины, является прекрасным диэлектриком между колпаком и штырем. Термическая стойкость такого изолятора составляет более 350 градусов и ограничена только термостойкостью силиконовой резины и температурой плавления металла колпака и штыря. Электроизоляционная деталь сама становится демпфирующей прокладкой, компенсирующей возможные разные коэффициенты температурного расширения материала колпака и штыря. Вследствие этого изолятор может выдерживать резкие перепады температуры до 300 градусов (термошок), что на порядок выше, чем у всех существующих изоляторов. Упругие свойства изолятора и отсутствие хрупких деталей позволяют транспортировать изоляторы без боя. Отсутствие стеклянной детали исключает вандализм в отношении изоляторов и снижает риск расстрела изоляторов из оружия. Уменьшение веса изолятора дает экономию на транспортных расходах.

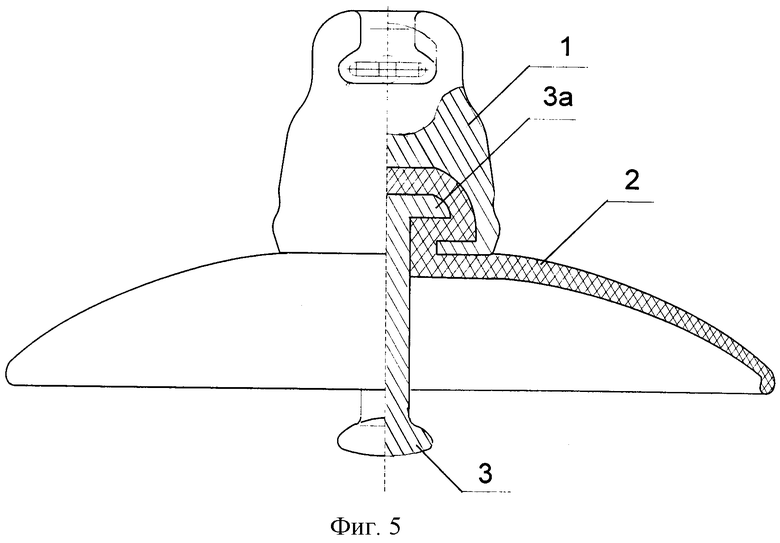

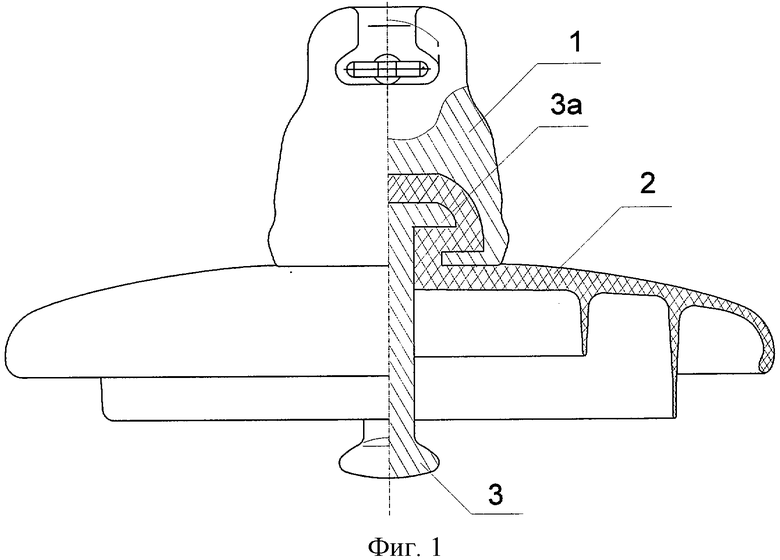

Часть силиконовой электроизоляционной детали, выступающая за пределы металлической шапки, может иметь разнообразную конфигурацию. Эта часть может иметь вид одной гладкой концентрической юбки (фиг.5), концентрической юбки с ребрами для увеличения пути утечки тока по поверхности (фиг.1, 2, 3, 4), двух юбок (фиг.6) и более. Такая выступающая часть силиконовой изоляционной детали может быть изготовлена вместе с частью, находящейся под металлической шапкой, а может изготавливаться отдельно с последующим приклеиванием к силиконовой части, заранее изготовленной отдельно, с образованием неразъемной без зазоров силиконовой изоляционной детали.

Кремнийорганическая резина в подвесных изоляторах иногда используется как покрытие на изоляционную деталь из фарфора или стекла. Так же как в прототипе, отдельно изготовленные из резины внешние части изоляционной детали приклеены к той части изоляционной детали, которая изготовлена из фарфора и находится под металлической шапкой. В прототипе, как и в других аналогах, механическую нагрузку выдерживает фарфоровая часть изоляционной детали. Изоляционная деталь подвесного изолятора никогда не выполнялась полностью из трекингостойкой силиконовой резины. Применение специальной конструкции шапки и стержня, а также способа формирования между ними силиконовой изоляционной детали дало возможность получения изолятора, в котором изоляционная деталь несет механическую нагрузку, достаточную для работы подвесного изолятора. В опытных образцах, изготовленных на заводе, изоляторы выдержали нагрузки до 160 кН без потери электрической прочности.

Использование кремнийорганической резины в качестве материала для электроизоляционной детали придает изолятору свойства гидрофобности и грязеотталкивающей способности, что в сравнении с традиционными фарфором и стеклом позволяет эксплуатировать изоляторы на открытых распределительных устройствах в условиях высокой загрязненности атмосферы без перекрытия электрической дугой по поверхности изолятора. В результате высокой трекингостойкости кремнийорганической резины изоляторы выдерживают большие перенапряжения в эксплуатируемых воздушных линиях электропередачи. Резкие изменения температуры в изоляторе, в том числе локальные, в результате протекания тока по поверхности и местного нагрева не приводят к разрушению изолятора из-за термических напряжений, как, например, в фарфоре или стекле, ввиду эластичности материала изоляционной детали.

На фиг.1 изображена общая стандартная схема устройства, где 1 - металлическая шапка, 2 - электроизоляционная деталь, 3 - металлический стержень, 3а - утолщение металлического стержня.

На фиг.2 и 3 изображен способ сборки изолятора путем деформирования заготовки шапки давильным роликом, где 1 - металлическая шапка, 2 - электроизоляционная деталь, 3 - металлический стержень, Р - давильный ролик.

На фиг.4 изображен способ сборки изолятора с использованием особого элемента 4, где остальные элементы обозначены теми же цифрами.

На фиг.5 и 6 изображены различные варианты конфигурации электроизоляционной детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДВЕСНОЙ ПОЛИЭТИЛЕНОВЫЙ ИЗОЛЯТОР ДЛЯ ВОЗДУШНЫХ ЛИНИЙ | 2012 |

|

RU2544840C2 |

| ПОКРЫШКА ПОДВЕСНОГО ЛИНЕЙНОГО ИЗОЛЯТОРА | 2012 |

|

RU2559786C2 |

| ШТЫРЕВОЙ КРЕМНИЙОРГАНИЧЕСКИЙ ИЗОЛЯТОР И СПОСОБ ЕГО КРЕПЛЕНИЯ НА ТРАВЕРСУ | 2006 |

|

RU2323495C1 |

| ВЫСОКОВОЛЬТНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 2008 |

|

RU2408103C2 |

| ВЫСОКОВОЛЬТНЫЙ ШТЫРЕВОЙ ИЗОЛЯТОР | 2005 |

|

RU2293388C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ С ГИДРОФОБНЫМ ПОКРЫТИЕМ | 2019 |

|

RU2714682C1 |

| ИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2751671C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ С ГИДРОФОБНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2654076C1 |

| ШТЫРЕВОЙ ЛИНЕЙНЫЙ ИЗОЛЯТОР | 2010 |

|

RU2710687C1 |

| ЛИНЕЙНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 2011 |

|

RU2454746C1 |

Изобретение относится к электротехнике и представляет собой устройство высоковольтного подвесного изолятора. Высоковольтный изолятор содержит металлическую шапку, металлический стержень с головкой или иным утолщением и электроизоляционную деталь, которая выполнена из трекингостойкой кремнийорганической резины, и ее головка запрессована между металлическим стержнем и металлической шапкой. Изолятор содержит соединяющий металлическую шапку и электроизоляционную деталь элемент, выполненный в форме диска с отверстием. Электроизоляционная деталь выполнена составной и имеет более одной кольцевой юбки. Юбки электроизоляционной детали имеют концентрические ребра. Техническим результатом является повышение эксплуатационной надежности изоляторов, упрощение конструкции и снижение стоимости. 4 з.п. ф-лы, 6 ил.

| US 5147984, 15.09.1992 | |||

| ВЫСОКОВОЛЬТНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 1988 |

|

SU1619957A1 |

| ВЫСОКОВОЛЬТНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 1989 |

|

SU1644667A1 |

| US 4792647 А, 20.12.1988 | |||

| СПОСОБ ДИАГНОСТИКИ ВОСПАЛИТЕЛЬНЫХ ЗАБОЛЕВАНИЙ ОКОЛОНОСОВЫХ ПАЗУХ | 2000 |

|

RU2157094C1 |

Авторы

Даты

2007-04-10—Публикация

2006-04-14—Подача