Изобретение относится к области химической технологии и может быть использовано для регулируемого перемещения жидкости против действия сил тяжести и/или давления, из аппаратов, в которых жидкость находится в термодинамическом состоянии, близком к точке кипения, например из выпарного или дистилляционного аппарата, из ректификационной или десорбционной колонны, из абсорбера (десорбера) абсорбционного теплового насоса или абсорбционной холодильной машины, из испарителя, парогенератора или перегонного куба, из конденсатора или дефлегматора, либо в такие аппараты без применения динамического оборудования.

Известен способ перемещения жидкости из аппарата, в котором жидкость находится в термодинамическом состоянии, близком к точке кипения (из выпарного аппарата, ректификационной колонны, конденсатора конденсационной установки и т.п.), против действия сил тяжести или давления, или перемещения жидкости в такой аппарат, заключающийся в перемещении жидкости при помощи динамического насосного оборудования.

Недостатком данного способа является применение дорогостоящего динамического оборудования, требующего высоких капитальных и эксплуатационных затрат. Вследствие наличия движущихся механизмов сложно обеспечить высокую герметичность откачивающей системы. Для регулирования мощности потока перемещаемой жидкости часто применяется механическое регулировочное оборудование, высокую герметичность которого также проблематично обеспечить.

Так как выходящая из динамического насосного оборудования жидкость не находится в термодинамическом состоянии, близком к точке вскипания, в котором находится жидкость в аппарате назначения, следовательно, поступающая в аппарат жидкость вступает в процесс массообмена с паровой фазой, направленный в обратную сторону основного массообменного процесса в аппарате, поэтому подаваемую жидкость приходится дополнительно подогревать в предварительном теплообменнике или затрачивать на ее нагрев часть тепловой мощности аппарата.

Так как откачиваемая из аппарата жидкость, наоборот, находится в термодинамическом состоянии, близком к точке вскипания, при работе динамического оборудования в его рабочих полостях возникают кавитационные процессы, для борьбы с которыми приходится применять комплекс мер, отрицательно отражающихся на эксплуатационных и технологических характеристиках оборудования.

Ввиду сложности перемещения таких жидкостей разработчикам технологического оборудования, например, приходится применять ректификационные колонны высотой в несколько десятков метров вместо каскада небольших ректификационных колонн с противоточной организацией движения жидкости и пара между колоннами. Эти же причины побуждают использовать прямоточную схему подачи жидкости в многокорпусные выпарные установки вместо термодинамически более эффективной противоточной схемы подачи жидкости ("Процессы и аппараты химической технологии" Плановский А.Н. и др. "Химия", Москва, 1968 г.).

Целью изобретения является обеспечение регулируемого перемещения жидкости, находящейся в термодинамическом состоянии, близком к точке кипения, против сил тяжести или давления без применения механического насосного и механического регулировочного оборудования.

Поставленная цель достигается тем, что жидкость перемещают за счет циклического изменения давления внутри рабочей емкости, содержащей перемещаемую жидкость и/или ее пары, путем периодического дозированного охлаждения и периодического дозированного нагрева парожидкостной смеси, находящейся внутри емкости. Для обеспечения преимущественно одностороннего движения потока жидкости применяют устройства, частично, периодически или полностью препятствующие обратному движению жидкости или пара, расположенные между исходным аппаратом и рабочей емкостью, а также между рабочей емкостью и аппаратом назначения.

В качестве устройства, полностью препятствующего обратному движению жидкости или пара, применяют обратный клапан; в качестве устройства, частично препятствующего обратному движению жидкости или пара, применяют капиллярные (дроссельные) отверстия; в качестве устройства, периодически препятствующего обратному движению жидкости или пара, применяют регулируемое запорное устройство.

Для обеспечения равномерного перекачивания жидкости из аппарата в аппарат, применяют несколько поочередно работающих емкостей, соединенных параллельно друг другу.

Перемещение жидкости из исходного аппарата в рабочую емкость осуществляют путем охлаждения паров и жидкости в рабочей емкости до температуры, равной или меньшей температуре жидкости в исходном аппарате, после чего жидкость заполняет рабочую емкость за счет термодинамической разности давлений или за счет разности столбов жидкости в исходном аппарате и в рабочей емкости.

Охлаждение паров и жидкости в рабочей емкости осуществляют путем передачи тепла через стенки емкости охлаждающей среде, либо путем охлаждения жидкости и паров в теплоизолированной емкости при помощи холодильного устройства, либо путем дросселирования нагретых паров из рабочей емкости в исходный аппарат через капиллярные отверстия или через регулируемое запорное устройство.

Нагрев жидкости в рабочей емкости от температуры, соответствующей температуре жидкости в исходном аппарате до температуры, соответствующей температуре кипящей жидкости в аппарате назначения, осуществляют нагревательным устройством и/или парами жидкости, перепускаемыми из аппарата назначения в рабочую емкость при помощи регулируемого запорного устройства.

Перемещение нагретой жидкости из рабочей емкости в аппарат назначения осуществляют путем дополнительного дозированного нагрева жидкости в рабочей емкости при помощи нагревательного устройства. При нагреве жидкости вырабатывается пар, повышающий давление в рабочей емкости и выталкивающий жидкость из рабочей емкости в аппарат назначения. Регулирование производительности перемещения осуществляют регулированием мощности теплового потока, передаваемого посредством нагревательного устройства жидкости, находящейся внутри емкости.

Использование заявленного изобретения позволит получить следующий технический результат.

Способ позволит перемещать жидкость из одного аппарата в другой без помощи динамического оборудования, только за счет прямого использования тепловой энергии, что позволит повысить КПД перекачивающего устройства и упростить его конструкцию.

Нагрев жидкости, уже находящейся в термодинамическом состоянии, близком к точке кипения, позволит использовать всю поданную тепловую энергию для выработки паров, энергия которых непосредственно преобразуется в энергию перемещаемой жидкости (повышение термодинамического потенциала жидкости и кинетическую энергию движения жидкости) с КПД, близким к 100%.

Способ позволит подавать в аппарат жидкость, находящуюся в термодинамическом состоянии, максимально приближенном к точке кипения в аппарате назначения, что позволит поступающей в аппарат жидкости сразу же участвовать в массообменном процессе, без необходимости подогрева жидкости в дополнительном теплообменнике или в аппарате.

Способ позволит регулировать мощность перемещаемого потока путем регулирования тепловыделяющей мощности нагревательного устройства.

Способ позволит обеспечить абсолютную герметичность перекачивающего устройства из-за отсутствия механической связи с внешними устройствами.

Применение нескольких поочередно работающих устройств позволит обеспечить равномерную подачу жидкости из аппарата в аппарат, несмотря на цикличность работы отдельно взятого устройства.

Способ позволит осуществить последовательную работу каскада ректификационных или десорбционных колонн с противоточной организацией движения жидкости и пара (парогазовой смеси), без применения динамического оборудования для перемещения жидкости из одной колонны в другую.

Способ позволит осуществить работу многокорпусных выпарных или дистилляционных установок, организованных по схеме с противоточным питанием, без применения динамического оборудования для перемещения жидкости из одного корпуса в другой.

Способ позволит осуществить перемещение жидкого рабочего тела из одного корпуса абсорбционной холодильной установки или абсорбционного теплового насоса в другой и обратно без применения динамического оборудования.

Способ позволит осуществить отвод жидкого рабочего тела из конденсатора конденсационной установки, работающей под разрежением, без применения динамического оборудования.

Способ позволит осуществить подачу жидкого рабочего тела в парогенератор, перегонный куб или испаритель, либо отвод части жидкости из них против сил тяжести или давления без применения динамического оборудования.

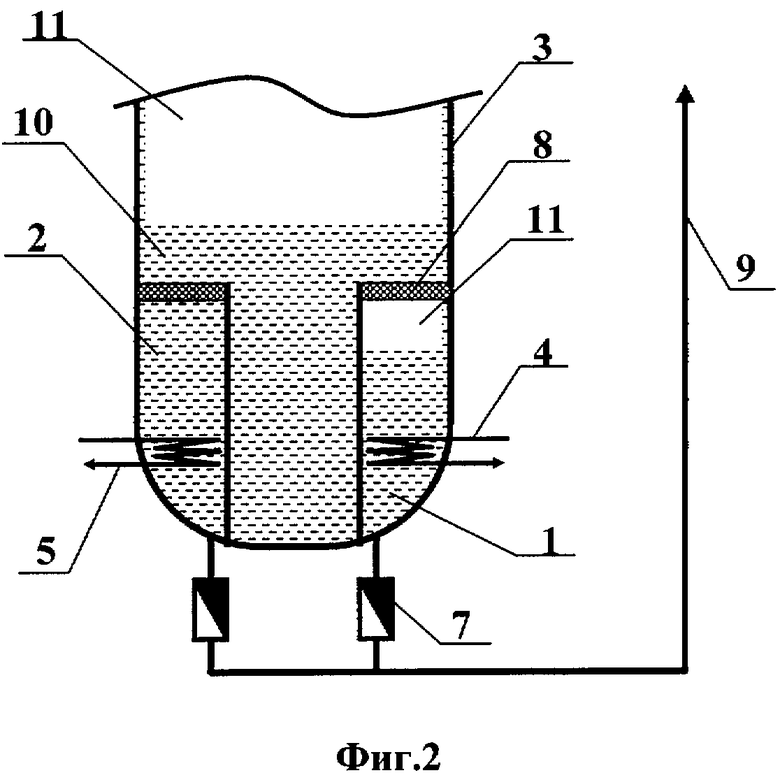

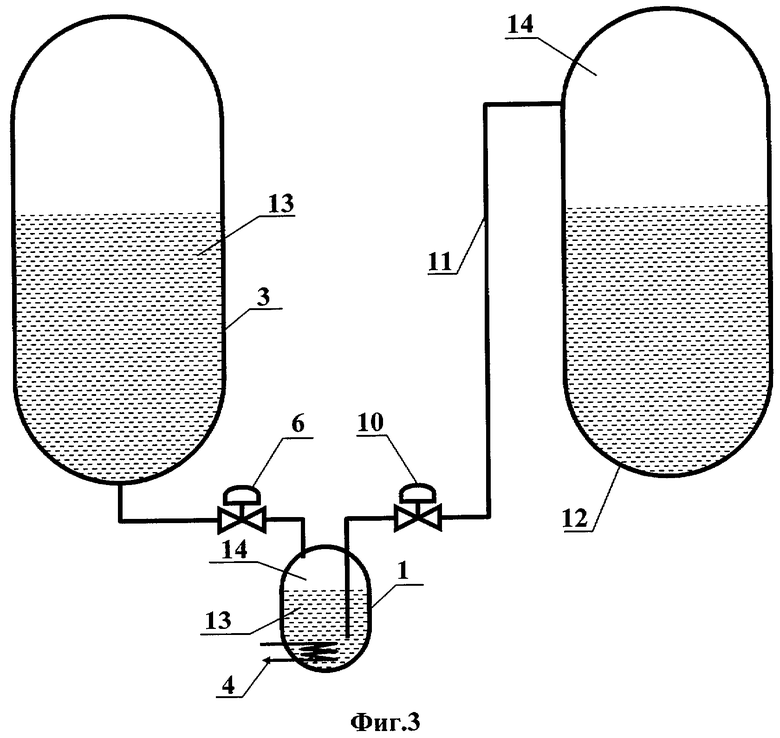

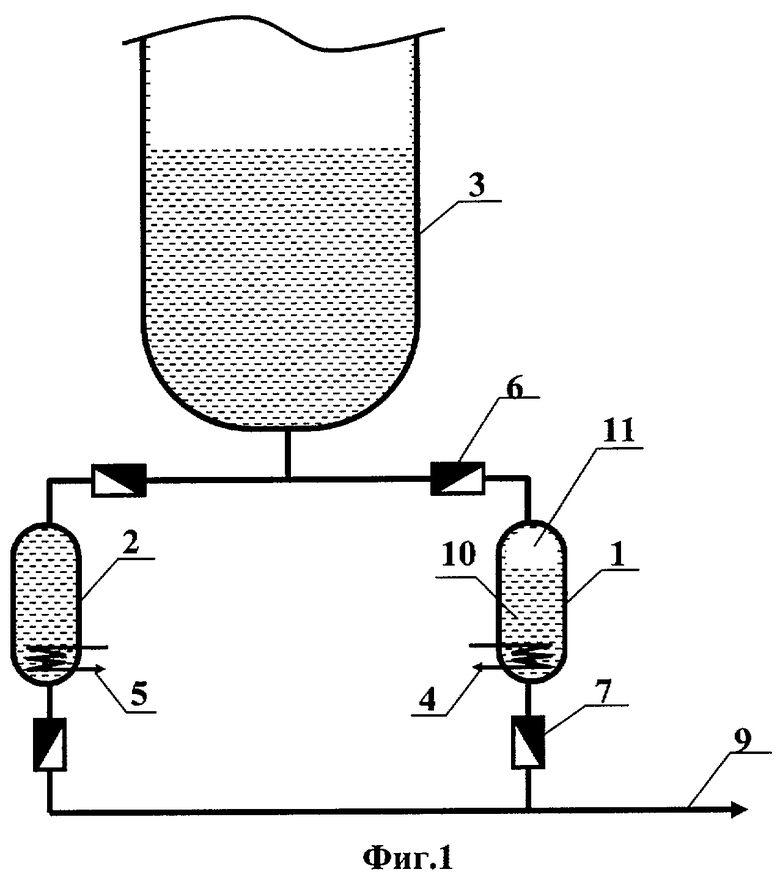

Сущность изобретения поясняется чертежами, где на фиг.1 показан вариант устройства, соединенного с аппаратом при помощи трубопровода с обратным клапаном; на фиг.2 показан вариант устройства, соединенного с аппаратом через перегородку из капиллярно-пористого материала; на фиг.3 показан вариант устройства, соединенного с аппаратом через трубопровод с регулируемым запорным устройством.

Конструкция устройства состоит из рабочих емкостей 1 и 2, размещенных внутри или снаружи исходного аппарата 3, нагревателей 4 и 5, обратных клапанов 6 и 7, капиллярно-пористой перегородки 8, регулируемых запорных устройств 9 и 10, напорного трубопровода 11, аппарата назначения 12. Внутри системы находится жидкость 13 и ее пары 14.

Работу устройства, изображенного на фиг.1, осуществляют следующим способом.

При охлаждении стенок емкости 1, заполненной жидкостью 13 и ее парами 14, внутри емкости возникает разрежение, под действием которого из аппарата 3 через обратный клапан 6 в емкость 1 поступает жидкость, полностью ее заполняя. После заполнения емкости 1 включают в работу нагревательное устройство 4. Жидкость 13, находящаяся в емкости 1, под действием полученного тепла вскипает, образующиеся пары 14 собираются в верхней зоне емкости 1, и повышают внутри емкости давление. Обратный клапан 6 препятствует возвращению паров в аппарат 3. При возрастании давления в емкости 1 до величины, равной давлению в нагнетательном трубопроводе 11, автоматически открывается обратный клапан 7 и жидкость из емкости начинает поступать в трубопровод 11, а из него в следующий аппарат. Регулируя мощность нагревательного устройства 4, регулируют возрастание давления в емкости 1 и, соответственно, скорость подачи жидкости из емкости 1 в нагнетательный трубопровод 11.

При снижении уровня жидкости в емкости 1 до нагревательного устройства 4, прекращают его работу. В это же время включают в работу нагревательное устройство 5, находящееся в емкости 2, при помощи которого подают жидкость в нагнетательный трубопровод 11 в период заполнения емкости 1 жидкостью 13.

После выключения нагревательного устройства 4 начинается охлаждение стенок емкости 1, в емкости возникает разрежение, под действием которого через обратный клапан 6 емкость 1 вновь заполняется жидкостью.

После снижения уровня жидкости в емкости 2 выключают нагревательный элемент 5 и повторяют рабочий цикл емкости 1 сначала. Во время подачи жидкости из емкости 1, заполняют опустевшую емкость 2.

Работу устройства, изображенного на фиг.2, осуществляют аналогичным способом, со следующими отличиями.

Капиллярно пористая перегородка 8 лишь частично препятствует проникновению паров из емкости 1 в аппарат 3 при повышении давления внутри емкости после включения в работу нагревательного устройства 4. Поэтому часть вырабатываемых нагревательным устройством 4 паров 14 проходит через капиллярно-пористую перегородку 8 и участвует в тепломассообменном процессе, происходящем в аппарате 3. Оставшаяся часть паров участвует в подаче жидкости 13 в нагнетательный трубопровод 11 через обратный клапан 7, аналогично вышеописанному варианту.

После выключения нагревательного устройства 4, избыточные пары из емкости 1 через капиллярно-пористую перегородку 8 стравливаются в аппарат 3, отбирая теплоту от жидкости в емкости 1, в результате чего охлаждение жидкости в емкости 1 и выравнивание давлений в емкости и в аппарате 3, происходит быстрее, чем в первом случае и без непроизводительных потерь теплоты. После выравнивания давлений в емкость 1 через капиллярно-пористую перегородку 8 засасывается жидкость из аппарата 3 за счет продолжающегося охлаждения жидкости в емкости 1 через стенки емкости (при теплообмене жидкости в емкости с внешней средой) или за счет разности столбов жидкости в емкости и в аппарате (при теплообмене жидкости в емкости с жидкостью в аппарате 3).

Работу устройства, изображенного на фиг.3, осуществляют следующим способом.

Открывают регулируемое запорное устройство 9 и заполняют большую часть емкости 1 жидкостью 13. Закрывают запорное устройство 9 и открывают регулируемое запорное устройство 10. Из паровой зоны аппарата 12 по трубопроводу 11 в емкость 1 поступает пар, который поглощается жидкостью 13, нагревая ее до температуры жидкости в аппарате 12. После прекращения поступления пара включают нагревательное устройство 4.

Жидкость 13, находящаяся в емкости 1, под действием полученного тепла вскипает, образующиеся пары 14 собираются в верхней зоне емкости 1, и повышают внутри емкости давление, в результате чего жидкость из емкости начинает поступать в трубопровод 11, а из него - в аппарат 12. Регулируя мощность нагревательного устройства 4, регулируют возрастание давления в емкости 1 и, соответственно, скорость подачи жидкости из емкости 1 в аппарат 12.

При снижении уровня жидкости в емкости 1 до нагревательного устройства 4, прекращают его работу, закрывают запорное устройство 10 и открывают запорное устройство 9. Избыточные пары из емкости 1 стравливаются в аппарат 3, отбирая теплоту от жидкости, в результате чего происходит быстрое охлаждение жидкости и паров в емкости 1 до температуры жидкости в аппарате 3. При дальнейшем охлаждении емкости 1 в нее из аппарата 3 через открытое запорное устройство 9 засасывается жидкость 13. После чего рабочий цикл повторяют.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОВАЯ ТРУБКА С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ ЖИДКОСТИ И ТЕПЛОВАЯ ТРУБКА ДЛЯ ОХЛАЖДЕНИЯ НОУТБУКОВ | 2005 |

|

RU2275764C1 |

| ТЕПЛОВАЯ ТРУБА | 2007 |

|

RU2361168C1 |

| УСТРОЙСТВО ПАНЕЛЬНО-ЛУЧИСТОГО ОТОПЛЕНИЯ | 2008 |

|

RU2382948C1 |

| ТЕПЛОВАЯ ТРУБА С ПРИНУДИТЕЛЬНОЙ ЦИРКУЛЯЦИЕЙ ЖИДКОСТИ | 2007 |

|

RU2334379C1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 2007 |

|

RU2361158C1 |

| ВЫПАРНОЙ АППАРАТ | 2005 |

|

RU2288018C1 |

| УСТРОЙСТВО ПАНЕЛЬНО-ЛУЧИСТОГО ОХЛАЖДЕНИЯ | 2007 |

|

RU2357163C1 |

| ПАРОЭЖЕКТОРНАЯ ХОЛОДИЛЬНАЯ УСТАНОВКА И СПОСОБ ПРОИЗВОДСТВА ХОЛОДА В НЕЙ | 2007 |

|

RU2342608C1 |

| СПОСОБ ОХЛАЖДЕНИЯ, ЗАМОРАЖИВАНИЯ ИЛИ НИЗКОТЕМПЕРАТУРНОГО ХРАНЕНИЯ ПРОДУКТОВ, ХОЛОДИЛЬНАЯ КАМЕРА | 2006 |

|

RU2314465C2 |

| ТЕПЛОВОЙ АККУМУЛЯТОР | 2007 |

|

RU2359183C1 |

Изобретение относится к области химической технологии и может быть использовано для регулируемого перемещения жидкости против действия сил тяжести и/или давления из аппаратов, в которых жидкость находится в термодинамическом состоянии, близком к точке кипения. Жидкость перемещают за счет циклического изменения давления внутри рабочей емкости, содержащей перемещаемую жидкость и ее пары, путем периодического дозированного охлаждения и нагрева парожидкостной смеси, находящейся внутри емкости. Направленное движение жидкости обеспечивают при помощи клапанов или капиллярно-пористых перегородок. Способ позволит осуществить последовательную работу каскада ректификационных или десорбционных колонн с противоточной организацией движения жидкости и пара, многокорпусных выпарных или дистилляционных установок, организованных по схеме с противоточным питанием, из одного корпуса абсорбционной холодильной установки или абсорбционного теплового насоса в другой и обратно, из конденсатора конденсационной установки, работающей под разрежением, либо подачу жидкого рабочего тела в парогенератор, перегонный куб или испаритель без применения динамического оборудования. 6 н. и 19 з.п. ф-лы, 3 ил.

рабочая емкость снабжена нагревательным устройством и устройством, полностью или частично/периодически препятствующим обратному перемещению паров/жидкости из емкости в исходный аппарат и/или из аппарата назначения в емкость.

| Термосорбционный компрессор | 1991 |

|

SU1779772A1 |

| RU 2075013 C1, 10.03.1997 | |||

| Способ циклической выработки сжижающихся рабочих тел из многобаллонной системы | 1985 |

|

SU1532773A1 |

| DE 3110051 A, 30.09.1982. | |||

Авторы

Даты

2007-04-20—Публикация

2005-09-28—Подача