Изобретение относится к области химической технологии и может быть использовано для концентрирования растворов и суспензий с получением технологического пара либо для низкотемпературного концентрирования растворов и суспензий в условиях разрежения с получением чистого конденсата.

Известен выпарной аппарат, содержащий вертикальный корпус, разделенный внутренними продольными перегородками на пустотелые панели (ячейки), при этом панели, по которым происходит движение упариваемой жидкости, сообщаются друг с другом при помощи полостей, расположенных в верхней и нижней частях аппарата. Каждая из панелей, по которым происходит движение парожидкостной смеси, имеет общую стенку с ячейкой, по которой происходит движение греющего агента. Аппарат отличается простотой конструкции, имеет небольшие габариты и обеспечивает интенсификацию процесса выпаривания в условиях тонкопленочного кипения (Патент US 4156459 A, F 28 F 3/00, B 01 D 1/00, 29.05.1979, стр.1-8).

Недостатком известного аппарата является высокая чувствительность к изменению режима работы. При малой скорости подачи раствора часть поверхности панелей не омывается жидкостью и практически не участвует в теплообмене; «оголенная» часть поверхности панелей при испарении на ней брызг жидкости покрывается накипью. При избыточной подаче раствора, на большей части поверхности панелей раствор только нагревается; соответственно уменьшается высота зоны кипения, где теплопередача интенсивнее; это приводит к снижению средней величины коэффициента теплопередачи, в результате чего раствор из аппарата выходит недостаточно концентрированным.

Целью изобретения является повышение устойчивости выпарного аппарата к изменению режима работы.

Поставленная цель достигается тем, что выпарной аппарат выполнен многосекционным с возможностью как подачи парожидкостной смеси в следующую по ходу движения раствора секцию (режим перетока), так и возврата части упаренного раствора в исходную секцию (режим циркуляции).

Аппарат представляет собой вертикальный либо наклонный корпус, разделенный внутренними продольными перегородками на пустотелые призматические ячейки, по которым происходит движение упариваемой жидкости и греющего агента, при этом ячейки, по которым происходит движение упариваемой жидкости, сообщаются друг с другом при помощи полостей различной конфигурации, расположенных в верхней и нижней частях аппарата.

Каждая из ячеек, по которым происходит восходящее движение парожидкостной смеси, имеет хотя бы одну общую стенку с ячейкой, по которой происходит движение греющего агента, либо хотя бы одну стенку, обогреваемую иным способом.

Ячейки, по которым происходит нисходящее движение жидкости, имеют хотя бы одну общую стенку с ячейками, по которым происходит восходящее движение парожидкостной смеси.

Ячейка, по которой происходит восходящее движение парожидкостной смеси в режиме перетока из одной секции в следующую по ходу движения раствора секцию, сообщается с одной ячейкой, по которой происходит нисходящее движение жидкости, только в нижней части; а с другой ячейкой, по которой происходит нисходящее движение жидкости, только в верхней части, при этом данные соседние ячейки с нисходящим движением жидкости не сообщаются между собой в нижней части.

Ячейка, по которой происходит восходящее движение парожидкостной смеси в режиме циркуляции в пределах одной секции, свободно сообщается с ячейкой, по которой происходит нисходящее движение жидкости, как в верхней, так и в нижней части.

Предпочтительно ячейка, по которой происходит нисходящее движение упариваемой жидкости, также имеет хотя бы одну общую стенку с ячейкой, по которой происходит движение греющего рабочего тела, либо хотя бы одну стенку, обогреваемую иным способом.

Обогреваемые ячейки, по которым происходит нисходящее движение упариваемой жидкости, имеют хотя бы по одному из параметров больший поперечный размер, чем ячейки, по которым происходит восходящее движение парожидкостной смеси.

Ячейки, по которым происходит движение греющего агента, сообщаются между собой и не сообщаются с ячейками, по которым происходит движение веществ другого состава или с другими параметрами.

Перегородки между секциями в верхней части аппарата имеют проемы, через которые происходит перемещение вторичного пара из всех верхних полостей к выходному штуцеру аппарата.

В качестве конструкционного материала корпуса и перегородок аппарата предпочтительно применены термопластичные материалы.

Использование заявленного изобретения позволит получить следующий технический результат.

В зависимости от наличия и взаиморасположения перегородок в верхней и нижней зонах аппарата, выпарной аппарат может работать в прямоточном режиме, в режиме многократной циркуляции, а также в оптимальных сочетаниях прямоточного режима с режимом циркуляции, позволяющих производить выпаривание раствора с постепенно изменяющейся концентрацией в изменяющихся режимах, при этом выпаривание осуществляется при энергосберегающем тонкопленочном кипении.

Большое количество секций позволяет уменьшить поперечный размер ячеек вплоть до размера, при котором возникает "снарядный" режим кипения, при котором пузырьки пара перемещают вверх по ячейке отдельные неравномерные порции жидкости. Данный режим сходен с тонкопленочным кипением, однако в существующих односекционных аппаратах приводит к неустойчивому режиму работы выпарного аппарата. Наличие большого количества последовательных секций позволяет сгладить неустойчивость процесса выпаривания при "снарядном" режиме кипения упариваемой жидкости.

Наличие большого количества перегородок (сотовая структура аппарата) позволяет достичь высокой прочности аппарата на воздействие внешнего или внутреннего давления, при малой толщине перегородок. Малая толщина перегородок позволяет достичь высоких значений теплопередачи через перегородки даже при применении в качестве конструкционного материала перегородок и корпуса аппарата материалов с низкой теплопроводностью, но с высокими технологическими, конструкционными и антикоррозионными характеристиками, например пластмасс. Большое количество перегородок при малом поперечном размере ячеек наряду с высокой механической прочностью позволяет достичь большой удельной поверхности теплообмена в выпарном аппарате.

Аппарат может быть изготовлен из термопластичных металлов (например, из алюминия) или полимерных материалов (например, из поликарбоната) методом экструзии под давлением.

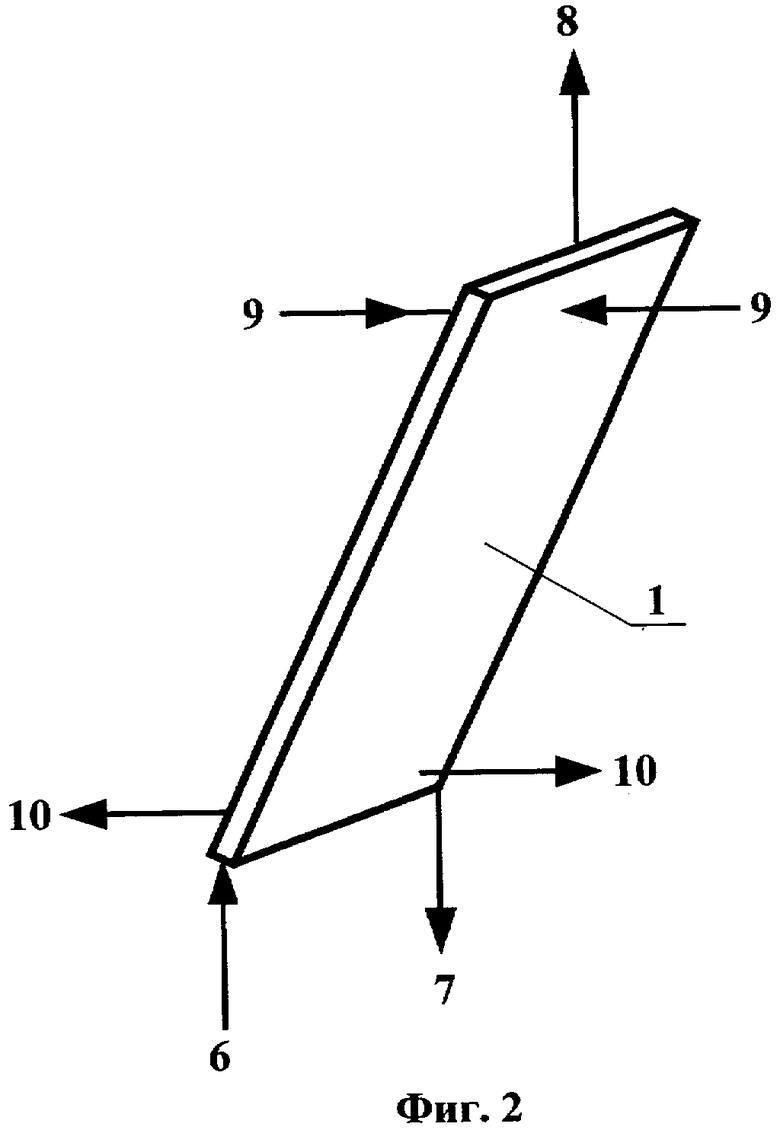

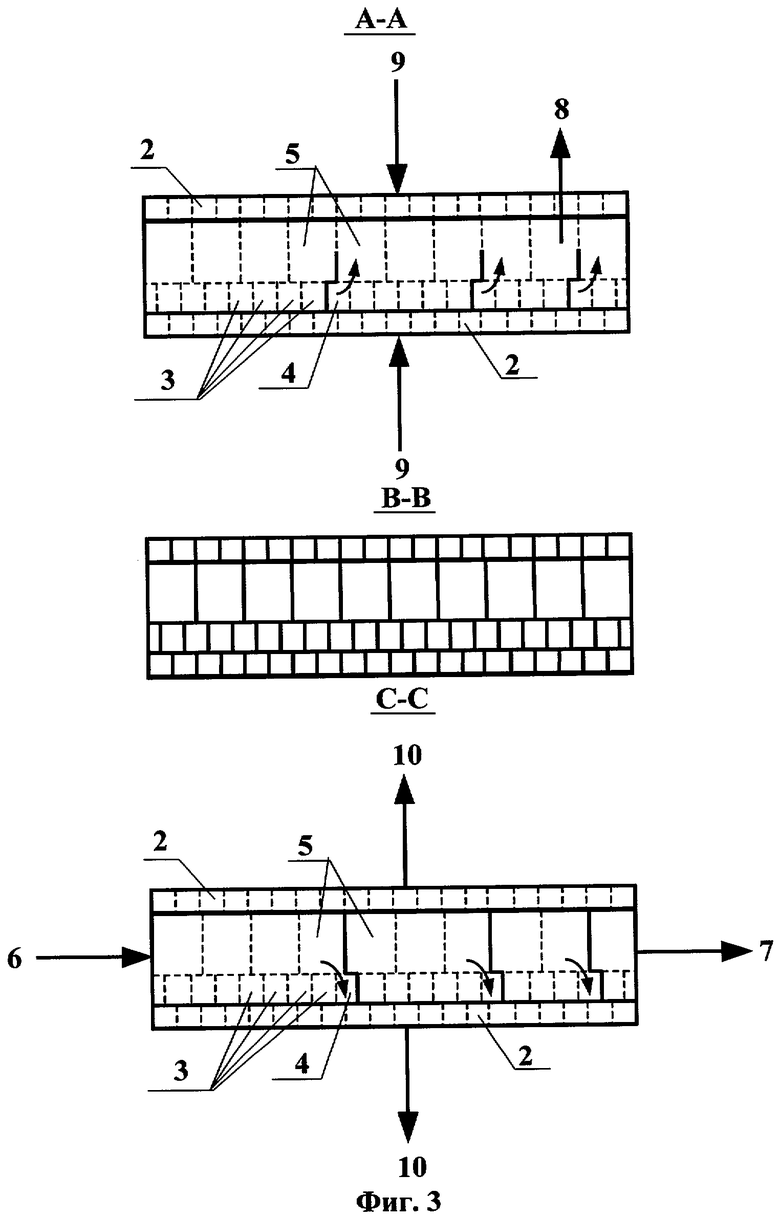

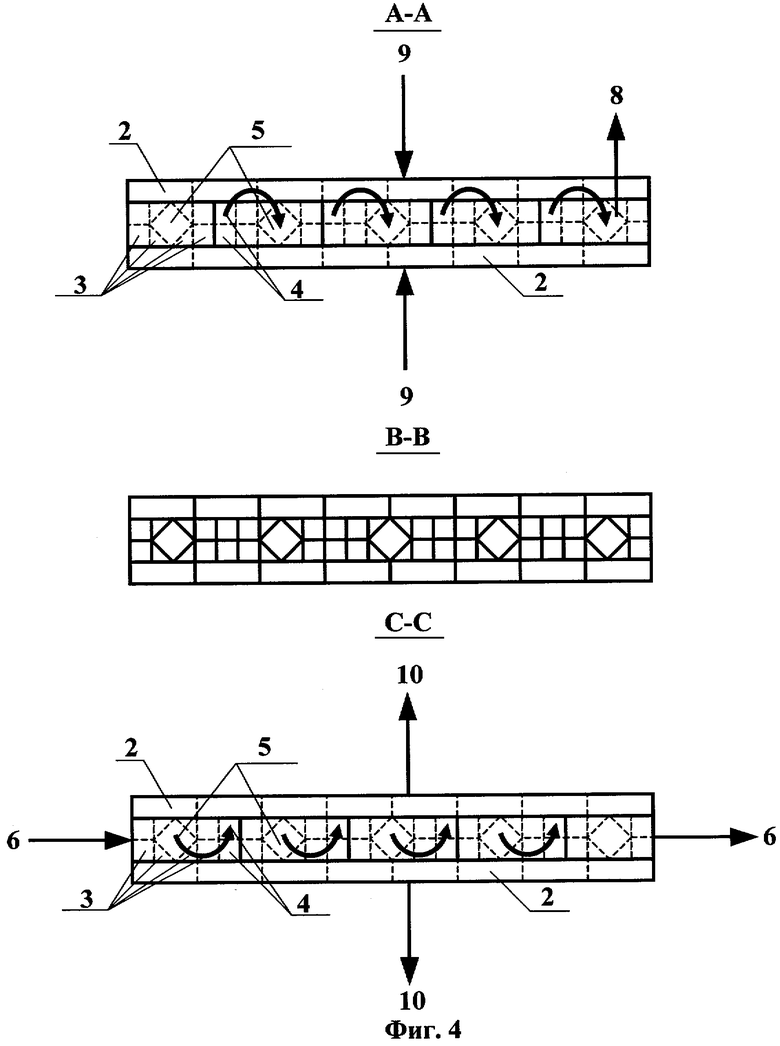

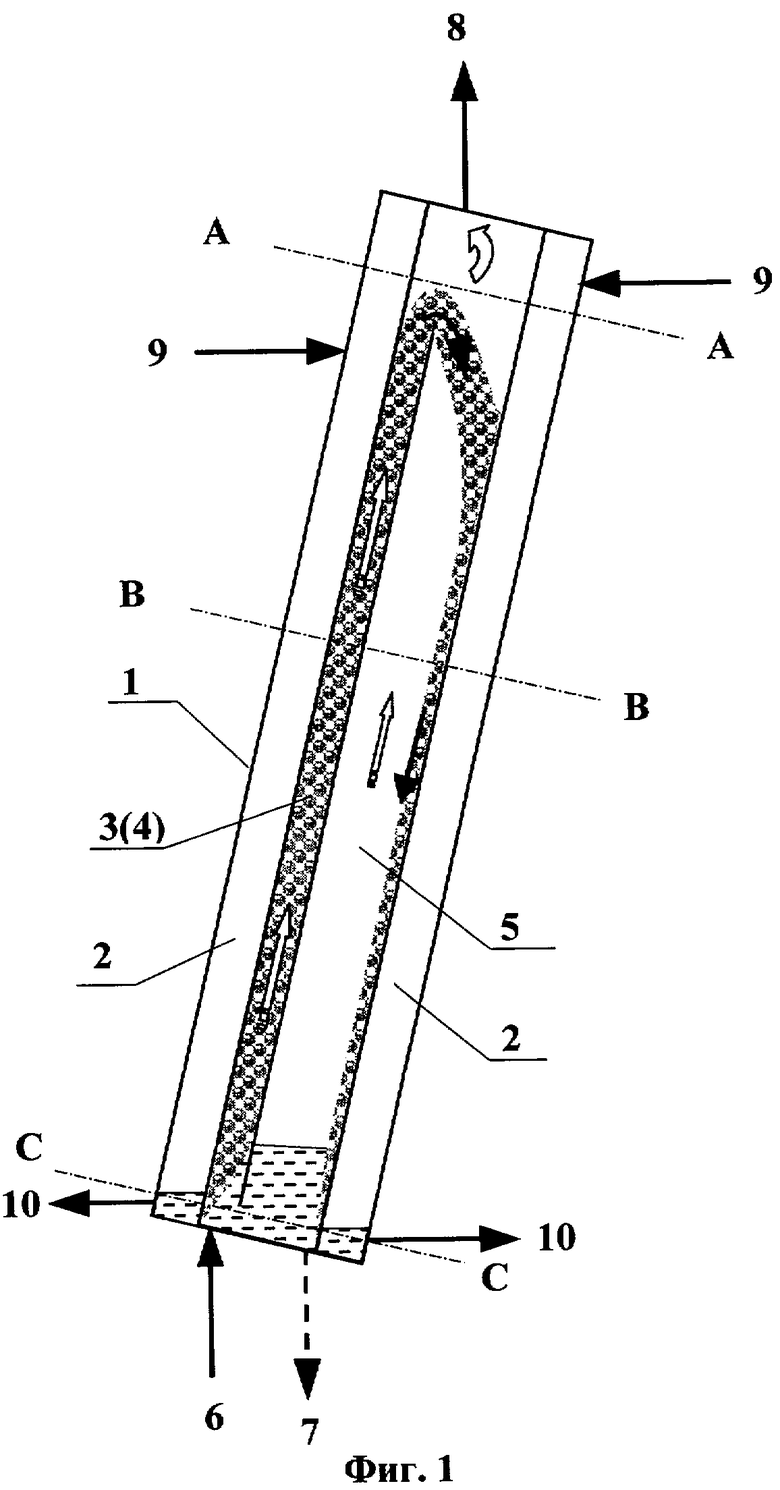

Сущность изобретения поясняется чертежами, где на фиг.1 показана работа варианта выпарной установки в режиме циркуляции упариваемой жидкости в пределах одной секции; на фиг.2 показан общий вид выпарной установки; на фиг.3, 4 показана работа вариантов выпарной установки в режиме перетока упариваемой жидкости из одной секции в другую; на фиг.1, 3 показан вариант конструкции выпарной установки с обогреваемыми ячейками, по которым происходит нисходящее движение упариваемой жидкости; на фиг.4 показан вариант конструкции выпарной установки с необогреваемыми ячейками, по которым происходит нисходящее движение упариваемой жидкости.

Конструкция установки состоит из вертикального или наклонного корпуса 1, внутри которого расположены пустотелые призматические ячейки 2, по которым происходит движение греющего агента, пустотелые призматические ячейки 3, по которым происходит восходящее движение упариваемой жидкости в режиме циркуляции, пустотелые призматические ячейки 4, по которым происходит восходящее движение упариваемой жидкости в режиме перетока, и пустотелые призматические ячейки 5, по которым происходит нисходящее движение упариваемой жидкости.

Работа установки осуществлена следующим образом. Упариваемая жидкость 6 поступает в нижнюю полость первой по ходу движения секции аппарата и распределяется по ячейкам 3, 4 и 5.

В ячейки 2 подается греющий агент (первичный пар) 9. Подача греющего агента осуществляется в верхней зоне аппарата в полость, объединяющую все греющие ячейки 2. Из полости в нижней зоне аппарата, также объединяющей все ячейки 2, осуществляется отвод отработанного греющего агента (конденсата) 10. При необходимости совокупность греющих ячеек 2 может быть разделена на несколько секций, в каждую из которых может подаваться греющий агент с индивидуальными технологическими параметрами.

Теплота от греющего агента 9 через стенки перегородок передается жидкости 6, которая под действием полученной теплоты вскипает. Образующийся пар поднимается по ячейкам 3, 4 и 5 в верхнюю зону аппарата.

Ячейки 3 и 4 имеют малый поперечный размер, поэтому образующийся пар за счет высокой скорости перемещения увлекает за собой жидкость в виде тонкой пленки (вспенивание) или отдельных порций (снарядный режим кипения), которые перемещаются вместе с паром вверх по ячейке, попутно смачивая ее стенки. При смачивании нагретой стенки, за которой расположена греющая ячейка 2, происходит дополнительное упаривание жидкости. В верхней части ячеек парожидкостная смесь попадает в верхнюю полость этой же секции (режим циркуляции) или следующей по ходу движения секции (режим перетока). В верхней полости парожидкостная смесь разделяется на пар и жидкость. Образовавшийся вторичный пар 8 удаляется из аппарата, а частично упаренная жидкость по ячейкам 5 стекает в нижнюю зону аппарата. При своем движении вниз жидкость смачивает стенки ячейки 5.

Ячейки 5 имеют больший поперечный размер, и несмотря на то, что в них также происходит восходящее движение образующегося вторичного пара, мощности парового потока не хватает на перемещение жидкости вверх по ячейке. Поэтому жидкость, поступающая в ячейки 5 из верхней полости, и вторичный пар, образующийся в ячейках 5, перемещаются противотоком. Так как стенки ячеек 5 смачиваются поступающей сверху жидкостью, происходит дополнительное упаривание стекающей жидкости на нагретых стенках, за которыми расположены греющие ячейки 2.

Количество и размер последовательных секций в аппарате определяется количеством и расположением перегородок в верхней и нижней зонах аппарата (смотри фиг.3, 4, разрезы А-А и С-С). В зависимости от выбранного размера секций варьируется количество ячеек 3, в которых происходит упаривание жидкости в режиме циркуляции.

Переток частично упаренной жидкости из одной секции в другую осуществляется следующим образом. Жидкость поступает из нижней полости одной секции в ячейку 4, в виде парожидкостной смеси поднимается по ячейке 4 в верхнюю часть аппарата и по ячейке 5 стекает в нижнюю полость следующей секции. Так, последовательно перетекая из секции в секцию, в каждой из которых происходит частичное упаривание жидкости в режиме циркуляции, раствор перемещается из одного края аппарата в другой. Из последней секции упаренная жидкость 7 удаляется из аппарата.

Для обеспечения возможности дренажа упариваемой жидкости из внутренних секций аппарата, перегородки между секциями предпочтительно имеют в нижней части небольшие отверстия или зазоры, через которые происходит частичный переток жидкости из одной секции в другую. Размер отверстий подбирается таким образом, чтобы величина перетока жидкости через эти отверстия при штатной работе выпарной установки составляла небольшую долю от величины перетока жидкости, обеспечиваемой ячейками 4.

Перегородки между секциями в верхней части аппарата также имеют проемы для свободного перемещения вторичного пара из всех верхних полостей к выходному штуцеру аппарата.

Изобретение относится к области химической технологии и может быть использовано для концентрирования растворов и суспензий с получением технологического пара либо для низкотемпературного концентрирования растворов и суспензий в условиях разрежения с получением чистого конденсата. Выпарной аппарат содержит вертикальный или наклонный корпус, выполненный из термопластичного материала, и имеет сотовую ячеистую структуру. Корпус аппарата выполнен многосекционным с возможностью последовательного перемещения упариваемой жидкости из секции в секцию с многократной циркуляцией жидкости внутри каждой секции. Выпаривание осуществляется при "снарядном" или восходящем тонкопленочном кипении жидкости. Большое количество внутренних перегородок обеспечивает развитую удельную поверхность теплообмена и высокую прочность аппарата на воздействие внешнего или внутреннего давления при малой толщине перегородок. Изобретение позволяет повысить устойчивость выпарного аппарата к изменению режима работы. 6 з.п. ф-лы, 4 ил.

| US 4156459 А, 29.05.1979 | |||

| 0 |

|

SU181615A1 | |

| Ситовой анализатор | 1979 |

|

SU859876A1 |

| Испаритель мгновенного вскипания | 1985 |

|

SU1612987A3 |

| Выпарной аппарат | 1981 |

|

SU1704615A3 |

| US 4572766 A, 25.02.1986 | |||

| ВЫПАРНОЙ АППАРАТ | 1987 |

|

SU1497819A1 |

Авторы

Даты

2006-11-27—Публикация

2005-02-28—Подача