Областью применения изобретения является микроэлектроника, а именно технология изготовления ИМС и может быть использована при изготовлении БИП, МОП, КМОП и БиКМОП приборов.

Одной из особенностей изготовления МОП-транзисторов является формирование качественных диэлектриков, обладающих минимальной плотностью пористости, эффективными, подвижными зарядами и стабильностью свойств при физико-термических обработках. Особую актуальность приобретает качество подзатворных диэлектрических слоев, определяющих в основном работоспособность прибора.

Существуют различные технологические варианты изготовления МОП, КМОП, БиКМОП приборов: Технология СБИС. Под ред. С.Зи, книга 2, Москва, «Мир», 1986, с.с.237-248, [1]; пат. США №5422290, H 01 L 21/265, 1995. [2], Г.Я.Красников.

Конструктивно-технологические особенности субмикронных МОП-транзисторов. Часть 1, «Техносфера» Москва, 2002, с.137, [3].

Однако различным технологическим вариантам изготовления МОП, КМОП, БиКМОП приборов присуща характерная особенность. Затворная область таких приборов изготавливается идентично и состоит из следующих операций: химической очистки подложек; формирования подзатворного диоксида кремния, формирования слоя проводника затвора и формирования фотолитографией затворных областей. К недостаткам существующих способов формирования затворных областей относится то, что: отсутствует очистка подложек от «естественного» диоксида кремния, который образуется толщиной (8-12)А на атмосферном воздухе с неуправляемыми свойствами по плотности эффективного и подвижного зарядов в период определенного межоперационного времени хранения подложек (МВХ) перед формированием подзатворного диоксида кремния; после формирования подзатворного диоксида кремния также существует МВХ перед формированием поликремния, в период которого подзатворный диэлектрик подвергается воздействию неконтролируемой внешней атмосферы, отрицательно влияющей на его электрофизические свойства; формирование подзатворного диоксида кремния и поликремния разнесены по месту их формирования (подзатворный диоксид кремния формируется на одном оборудовании, а поликремний на другом, что вызывает необходимость МВХ, во время которого подзатворный диоксид кремния подвергаются воздействию неконтролируемой внешней атмосферы, отрицательно влияющей на его качество.

Существует «Способ изготовления полупроводникового прибора» заявка Японии №60-38482 В4, H 01 L 27/092 [4], включающий формирование в подложке первого типа проводимости областей второго типа проводимости, противоканальных областей первого типа проводимости, диэлектрической изоляции между транзисторными структурами, формирование подзатворного диоксида кремния, формирование проводящего слоя затворных областей, формирование фотолитографией затворных областей p- и n- канальных транзисторов, формирование стоков и истоков второго типа проводимости в областях первого типа проводимости, формирование стоков и истоков первого типа проводимости в областях второго типа проводимости, формирование пиролитического диоксида кремния, анизотропным травлением которого осуществляется формирование на боковых стенках затворных областей разделительного диоксида кремния, формирование силицида титана на затворных, стоковых и истоковых областях, формирование изолирующего диэлектрика, вскрытие контактных окон, формирование металлизированной разводки.

Недостатком способа [4] является отсутствие очистки подложек от естественного диоксида кремния и разнесенное по месту формирование подзатворного диоксида кремния и слоя поликристаллического кремния (подзатворный диэлектрик и слой поликристаллического кремния формируются на разных установках), что приводит к контакту подложек с неконтролируемой внешней атмосферой. Наиболее близким аналогом, принятым нами за прототип, является «Способ изготовления интегральных схем на КМОП-транзисторах», пат. РФ №2185686, H 01 L 21/8238, 1992 [5], включающий формирование в подложке первого типа проводимости областей второго типа проводимости, противоканальных областей, диэлектрической изоляции, формирование подзатворного диоксида кремния, формирование слоя поликристаллического кремния, его легирование, формирование затворных областей n- и p- канальных тразисторов, термическую очистку поверхности пластин в парогазовой смеси трихлорэтилена с кислородом (ТХЭ+O2), осаждение разделительного диоксида кремния на вертикальных стенках затворов пиролизом кремнийорганических соединений, модифицирование его термическим отжигом в парогазовой смеси трихлорэтилена с кислородом, формирование областей стоков и истоков второго типа проводимости в подложке первого типа проводимости, областей стоков и истоков первого типа проводимости в областях второго типа проводимости, термическую очистку поверхности пластин в парогазовой смеси трихлорэтилена с кислородом, осаждение пиролизного изолирующего диоксида кремния, модификацию его термическим отжигом в парогазовой смеси трихлорэтилена с кислородом, вскрытие контактных окон и металлизацию.

Недостатком данного способа [5] является отсутствие очистки пластин от естественного диоксида кремния перед формированием подзатворного диоксида кремния, а формирование подзатворного диоксида кремния и слоя поликристаллического кремния разнесены по месту их формирования (формирование подзатворного диоксида кремния и слоя поликристаллического кремния выполняется на разных технологических установках), что приводит к отрицательному воздействию неконтролируемой внешней атмосферы на электрофизические свойства подзатворного диоксида кремния, заключающегося в невоспроизводимости пороговых напряжений МОП-транзисторов, что приводит к снижению выхода годных ИМС.

Техническим результатом изобретения является устранение недостатков прототипа, приводящее к улучшению и стабилизации электрофизических свойств подзатворного диоксида кремния, способствующих увеличению воспроизводимости пороговых напряжений, приводящих к увеличению выхода годных ИМС.

Суть изобретения состоит в том, что технологические операции: травление естественного диоксида кремния, формирование подзатворного диоксида кремния и слоя поликристаллического кремния проводят в едином вакуумном цикле одного реактора без контакта с внешней средой (т.е. вышеуказанная группа группа технологических операций выполняется в одном рабочем объеме, в течение которых подложки не подвергаются воздействию неконтролируемой внешней среды). После химической обработки подложек их загружают в реактор, последний откачивают до давления 500 Па, в реактор подают газообразный фтористый водород, разбавленный аргоном (1:10). В парах газообразного фтористого водорода происходит травление естественного диоксида кремния. Потом реактор продувают аргоном с откачкой, прекращают подачу аргона и в реактор подают кислород, в потоке которого формируется подзатворный диоксид кремния, далее температуру реактора снижают с температуры формирования подзатворного диоксида кремния до температуры осаждения слоя поликристаллического кремния с прокачкой реактора аргоном. Прекращают подачу аргона и в реактор подают моносилан и формируют слой поликристаллического кремния. Прекращают подачу моносилана, прокачивают реактор с аргоном, производят разгерметизацию реактора и выгружают подложки. Легируют слой поликристаллического кремния и фотолитографией формируют затворные области КМОП-транзисторов. Подзатворный диоксид кремния может формироваться как в потоке кислорода, так и в потоке парогазовой смеси трихлорэтилена с кислородом.

Таким образом, отличительным признаком предлагаемого изобретения является то, что для формирования затворных областей КМОП-транзисторов группа технологических операций: удаление естественного диоксида, формирование подзатворного диоксида кремния, слоя поликристаллического кремния проводятся в едином вакуумном цикле одного реактора. Эти три процесса интегрированы в одном реакторе, во время этих процессов подложки не контактируют с неконтролируемой внешней средой, что позволяет улучшить качество изготовления подзатворного диоксида кремния и повысить за счет этого процент выхода годных ИМС. Данная совокупность отличительных признаков позволяет решить поставленную задачу.

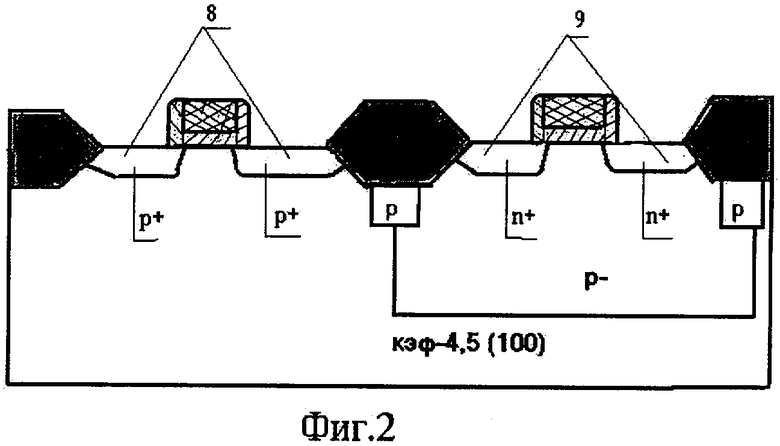

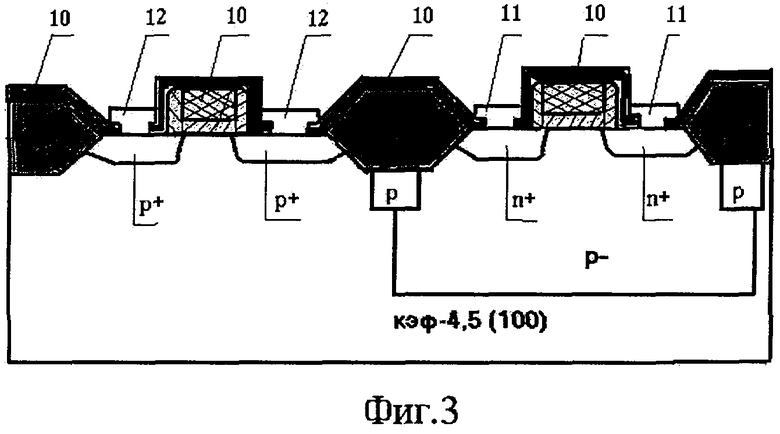

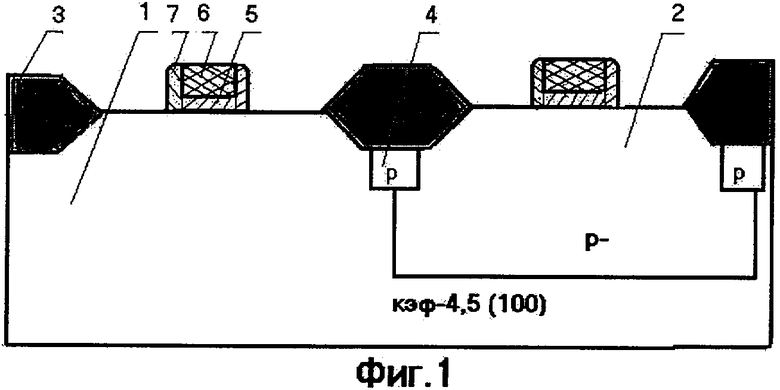

На фиг.1-3 представлены основные этапы изготовления КМОП-транзисторов с затворными областями по предлагаемому изобретению.

На фиг.1 представлен разрез структуры, где в полупроводниковой подложке 1 сформирован карман p-типа проводимости 2, сформирована диэлектрическая изоляция 3, сформированы противоканальные области 4 и в едином вакуумном цикле удален естественный диоксид кремния, сформирован подзатворный диоксид кремния 5, поликристаллический кремний 7 и после его легирования методом фотолитографии сформированы затворные области p- и n- транзисторов. На затворных областях сформирован разделительный диэлектрик 7.

На фиг.2 представлен разрез структуры, где в кармане n-типа проводимости сформированы стоки-истоки 8 p-канального транзистора, а в кармане p-типа проводимости сформированы стоки-истоки 9 n-канального транзистора.

На фиг.3 представлен разрез структуры, где сформирован изолирующий диэлектрик 10, вскрыты контактные окна и сформирована металлизация 12 p-канального транзистора и металлизация 11 n-канального транзистора.

1. Пример. На монокристаллической подложке КЭФ-4,5 (100) формировали диоксид кремния толщиной 0,165 мкм при Т=920°С в парах воды. С помощью фотолитографии в диоксиде кремния вскрывали окна под n-карман и ионным легированием с Е=60 кэВ и D=0,8 мкКл/см2 вводили фосфор. После химической обработки формировали диоксид кремния толщиной 0,035 мкм при Т=950°С в кислороде. С помощью фотолитографии в диоксиде кремния вскрывали окна под p-карман и ионным легированием с Е=100 кэВ и D=2,2 мкКл/см2 вводили бор. После химической обработки производили разгонку примеси при Т=1150°С в течение 17 час в кислороде. При этом получали следующие параметры: сопротивление n-кармана - (800±50) Ом/кв; сопротивление p-кармана (2000±150) Ом/кв; глубина p-кармана (5±0,2) мкм. Стравливали диоксид кремния и после химической обработки формировали двойной диэлектрик: диоксид кремния толщиной 0,04 мкм в трихлорэтилене (ТХЭ) с кислородом; нитрид кремния толщиной 0,12 мкм при Т=800°С и давлении (P) в реакторе 20 Па. В двуслойном диэлектрике вскрывали окна под локальное окисление и ионным легированием бора с Е=20 кэВ и D=10 мкКл/см2 формировали p-охрану. Проводили локальное окисление под защитой нитрида кремния при Т=920°С P=10 атм в парах воды, при этом толщина диоксида кремния составляла (0,65±0,05) мкм, сопротивление p-охранных областей (5±1,5) кОм/кв, а глубина (1,5±0,3) мкм. После химической обработки подложек, последние загружали в реактор и проводили группу технологических операций: а) удаление естественного диоксида кремния в парах газообразного фтористого водорода, разбавленного аргоном 1:10=HF:Ar при Т=800°С и Р=500 Па в течение 5 мин; б) продували реактор аргоном в течение 10 мин, подавали в реактор кислород и формировали подзатворный диоксид кремний толщиной 0,015 мкм при этой же температуре при Р=1000 Па в течение 150 мин; в) с продувкой аргоном реактора в последнем снижали температуру с Т=800°С до Т=620°С, подавали в реактор моносилан расходом 15 л/ч и формировали слой поликристаллического кремния при Р=40 Па толщиной 0,5 мкм. Подложки выгружали из реактора и проводили легирование слоя поликристаллического кремния из PCl3 при Т=920°С, при этом сопротивление поликремния - (17±3) Ом/кв. Методом фотолитографии формировали маску подзатворные области p- и n-канальные транзисторы и плазмохимическим травлением (ПХТ) в SF6+O2 травили поликремний при Р=(2-3) Па и мощности ВЧ-разряда 100 Вт, после химической обработки подложек проводили термическую обработку подложек при Т=850°С в ТХЭ+O2 (20-30) мин. Осаждали диоксид кремния пиролизом тетраэтилортосиликата (ТЭОСа) при Т=720°С и Р=80 Па толщиной (0,2±0,02) мкм, производили его модификацию термическим отжигом при Т=900°С в ТХЭ+O2 в течение 30 мин. Реакционно-ионным травлением в CHF3+CF4+Ar при Р=(60-70) Па и мощности ВЧ-разряда (350-380) Вт пиролизного диоксида кремния формировали на боковых стенках затворов разделительный диэлектрик. Методом фотолитографии вскрывали окна под стоковые и истоковые области n-канального транзистора и ионным легированием последовательно вводили фосфор с Е=40 кэВ и D=15 мкКл/см2 и мышьяк с Е=100 кэВ и D=800 мкКл/см2 и проводили термический отжиг при Т=500°С, 60 мин. Методом фотолитографии вскрывали окна под стоковые и истоковые области p-канального транзистора и ионным легированием вводили бор с Е=25 кэВ и D=500 мкКл/ см2, проводили термическую очистку подложек при Т=850°С, 30 мин в трихлорэтилене с кислородом. Осаждали пиролизный диоксид кремния из ТЭОСа при Т=720°С и Р=80 Па толщиной 0,5 мкм, проводили отжиг осажденного диоксида кремния в ТХЭ+O2 при Т=900°С, 30 мин. Плазмохимическим травлением вскрывали окна к p- и n-канальным транзисторам, напыляли алюминий и травлением алюминия формировали разводку.

Источники информации

1. Технология СБИС. Под ред. С.Зи, книга 2, Москва, «Мир», 1986, с.237-248.

2. Пат. США №5422290, Н 01 L 21/265, 1995.

Г.Я. Красников. Конструктивно-технологические особенности субмикронных МОП-транзисторов. Часть 1, «Техносфера» Москва, 2002, с.137.

3. Заявка Японии №60-38482 В4, H 01 L 27/092.

4. Пат. РФ №2185686, H 01 L 21/8238, 1992 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ НА КМОП-ТРАНЗИСТОРАХ | 2000 |

|

RU2185686C2 |

| Способ изготовления КМОП-структур | 2015 |

|

RU2665584C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КМОП ТРАНЗИСТОРОВ С ПРИПОДНЯТЫМИ ЭЛЕКТРОДАМИ | 2006 |

|

RU2329566C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННОГО БиКМОП ПРИБОРА | 2005 |

|

RU2295800C1 |

| БиКМОП-ПРИБОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2282268C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩЕННЫХ ТРАНЗИСТОРНЫХ СТРУКТУР | 2008 |

|

RU2377691C1 |

| СПОСОБ СОЗДАНИЯ МОП-СТРУКТУР | 2022 |

|

RU2789188C1 |

| СПОСОБ ФОРМИРОВАНИЯ КМОП-СТРУКТУР С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ | 1992 |

|

RU2056673C1 |

| СПОСОБ ФОРМИРОВАНИЯ КМОП-СТРУКТУР С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ | 1992 |

|

RU2038647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП ИС | 1995 |

|

RU2105382C1 |

Изобретение относится к области микроэлектроники, а именно к технологии изготовления КМОП-транзисторов. Сущность изобретения: в способе формирования затворных областей КМОП-транзисторов, включающем формирование в подложке первого типа проводимости областей второго типа проводимости, противоканальных областей, диэлектрической изоляции, подзатворного диоксида кремния, осаждение слоя поликристаллического кремния, его легирование, формирование затворных областей p- и n- канальных тразисторов, термическую очистку в трихлорэтилене с кислородом, осаждение разделительного диоксида кремния, его модификацию, формирование областей стоков и истоков обоих типов проводимости, термическую очистку в трихлорэтилене с кислородом, осаждение пиролизного изолирующего диоксида кремния, модифицикацию его термическим отжигом в трихлорэтилене с кислородом, вскрытие контактных окон и металлизацию, технологические операции: удаление естественного диоксида кремния, формирование подзатворного диоксида кремния, формирование слоя поликристаллического кремния проводят в едином вакуумном цикле одного реактора, после чего легируют слой поликристаллического кремния. Техническим результатом изобретения является улучшение и стабилизация электрофизических свойств подзатворного диоксида кремния, способствующих увеличению воспроизводимости пороговых напряжений, позволяющих увеличить процент выхода годных. 3 з.п. ф-лы, 3 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ НА КМОП-ТРАНЗИСТОРАХ | 2000 |

|

RU2185686C2 |

| Способ изготовления затвора для МНОП-элементов памяти | 1989 |

|

SU1641145A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ ДИОКСИДА КРЕМНИЯ НА ПОДЛОЖКЕ | 1996 |

|

RU2116686C1 |

| US 5422290 A, 06.06.1995. | |||

Авторы

Даты

2007-04-20—Публикация

2003-11-27—Подача