Изобретение относится к обтекаемому телу согласно ограничительной части п.1 формулы, к применению обтекаемого тела способу и устройству для сжигания топливной смеси с таким обтекаемым телом.

Обтекаемые тела или дефлекторы используются в различных областях техники, с тем чтобы отклонять потоки или воздействовать на их динамику. В технике сжигания, например, известно, что для лучшего распределения сжигаемой топливной смеси внутри реакционной камеры располагают отклоняющую поверхность в направлении потока смеси. Подобная отклоняющая поверхность в WO 99/24756 используется для того, чтобы отклонить сжигаемую смесь из первоначального направления впуска и как можно более симметрично распределить внутри реакционной камеры, что способствует смешиванию отдельных компонентов топливной смеси и, тем самым, быстрому и полному ее сгоранию. В качестве отклоняющей поверхности в этой публикации предложены конусные или пирамидальные поверхности, вершина которых указывает в направлении поступающей смеси.

Недостатком подобной отклоняющей поверхности оказывается то, что из-за связанного с отклонением притормаживания компонентов топливной смеси, а также из-за частичных отражений этих компонентов обратно в направлении впускных отверстий однородный, ускоряющийся в направлении выпускного отверстия реакционной камеры поток сжигаемой смеси не может быть достигнут желаемым образом.

Далее из DE 2153817 OS известна горелка для сжигания отходов, у которой отходы вместе с периодически подаваемым воздухом попадают в камеру сгорания, в которой расположена так называемая калильная головка. Эта калильная головка имеет конусообразную форму и своей вершиной расположена в направлении поступающей сжигаемой смеси и коаксиально оси камеры сгорания. Эта калильная головка имеет температуру 1200-1400°С и вызывает сгорание еще не сгоревших частиц отходов, например трудновоспламеняемых твердых частиц. Эта калильная головка может быть выполнена в форме кольца.

На динамику потока в камере сгорания подобная калильная головка по DE 2153817 OS оказывает по уже упомянутым причинам негативное влияние.

Исходя из этой проблематики настоящее изобретение ставит своей задачей создание обтекаемого тела, которое оказывало бы, в целом, положительное влияние на динамику потока для различных применений и, в частности, позволило бы сделать поток равномерным и управлять скоростью потока. Обтекаемое тело должно быть пригодно, в частности, для применения при сжигании топливной смеси. Эта задача решается согласно изобретению, в обтекаемом теле, предназначенном для оказания влияния на динамику потока текучей среды и (или) частиц, переносимых текучей средой, и тем, что внешняя поверхность обтекаемого тела образована вращением верхней стороны профиля крыла вокруг своей хорды.

Предпочтительным является то, что обтекаемое тело выполнено с изменяемой геометрией. Предусмотрено применение обтекаемого тела в качестве поверхности столкновения, для создания ламинарного потока, для создания подсасывающего действия в направлении потока путем помещения обтекаемого тела его главной осью в направлении потока в свободное обычно сечение потока, а также в качестве теплообменника путем помещения теплопроводящего обтекаемого тела в поток с температурным градиентом.

Задачей изобретения является также содание способа сжигания топливной смеси, при котором сжигают протекающую в смесительно-реакционной камере смесь, причем обтекаемое тело по п.1 расположено своей главной осью внутри камеры в направлении потока.

Предпочтительным является то, что задняя критическая точка расположена вниз по течению.

Также предпочтительным является то, что обтекаемое тело используют в качестве поверхности столкновения для поступающей топливной смеси, а также то что, обтекаемое тело используют для отклонения топливной смеси, для сепарации жидких и (или) твердых компонентов, присутствующих в топливной смеси, для распыления жидких компонентов, присутствующих в топливной смеси, и (или) для измельчения твердых компонентов, присутствующих в топливной смеси.

Целесообразным является то, что обтекаемое тело используют для замедления компонентов топливной смеси, для увеличения продолжительности пребывания этих компонентов и для более интенсивного смешивания этих компонентов, а также то, что обтекаемое тело используют для ускорения потока топливной смеси и продуктов сгорания в смесительно-реакционной камере в направлении выпускного отверстия этой камеры и то, что обтекаемое тело используют для предварительного подогрева топливной смеси.

Кроме того, целесообразным является то, что обтекаемое тело используют в качестве регулятора потока в смесительно-реакционной камере и то, что обтекаемое тело удерживают в смесительно-реакционной камере при помощи удерживающих ребер, посредством которых внутрь камеры введены датчики и провода измерительной цепи.

Задачей изобретения является также создание устройства для сжигания топливной смеси, содержащего смесительно-реакционную камеру и обтекаемое тело, расположенное своей главной осью внутри камеры в направлении потока.

Предпочтительным является то, что смесительно-реакционная камера имеет нижний участок цилиндрической формы, к которому примыкает конусообразно сужающийся участок, к которому примыкает головка гиперболоидной формы с расширяющимся сечением, заканчивающаяся выпускным отверстием, а также то, что обтекаемое тело своей главной осью расположено на главной оси смесительно-реакционной камеры и то, что обтекаемое тело своей главной осью расположено на главной оси смесительно-реакционной камеры с возможностью смещения.

Согласно изобретению внешняя поверхность обтекаемого тела соответствует, по меньшей мере, частично вращательно-симметричной аэродинамической поверхности. В настоящем описании под аэродинамической поверхностью подразумевается профиль, в основном, соответствующий верхней стороне сечения крыла. Вращательно-симметричная аэродинамическая поверхность может быть образована, таким образом, вращением профиля крыла вокруг своей хорды. Обтекаемое тело, согласно изобретению, может тогда полностью или, по меньшей мере, частично соответствовать такой вращательно-симметричной аэродинамической поверхности. При этом может быть предпочтительным выполнение обтекаемого тела с изменяемой геометрией. Для этого обтекаемое тело может быть составлено из нескольких заменяемых частей, с тем чтобы геометрические параметры, такие как диаметр или длину, можно было приспосабливать к изменяющимся условиям. Возможно также выполнение обтекаемого тела с динамически изменяемой геометрией.

У полностью вращательно-симметричного обтекаемого тела, согласно изобретению, при натекающей параллельно оси вращения текучей среде время обтекания поверхности обтекаемого тела одинаково. У аэродинамической поверхности существуют две критические точки, причем передняя критическая точка лежит на тупом конце, а задняя - на острой задней кромке профиля. Предпочтительно расположение обтекаемого в потоке таким образом, чтобы задняя критическая точка лежала вниз по течению.

При таком расположении у потока от передней критической точки к задней скорость потока возрастает по сравнению со скоростью потока без обтекаемого тела. Возникающие подъемные силы, известные у профилей крыльев, взаимоустраняются за счет симметрии расположения.

Далее названное вращательно-симметричное обтекаемое тело, согласно изобретению, может быть использовано для создания ламинарного потока. За счет вращательной симметрии идущие от передней критической точки частицы текучей среды достигают задней критической точки на острой задней кромке профиля в одинаковый момент времени, так что возникает ламинарный поток. В то же время скорость потока выше скорости потока без обтекаемого тела, поскольку на верхней стороне (стороне разрежения) аэродинамической поверхности устанавливается уменьшение давления.

Повышение скорости потока за счет размещения обтекаемого тела, согласно изобретению, может быть использовано для создания подсасывающего эффекта, с тем чтобы текучую среду и/или несомые текучей средой частицы ускорить в направлении потока и/или ввести (всосать) в поток. Например, вверх по течению могут быть расположены подающие отверстия для твердых частиц, самопроизвольно всасываемых в поток за счет упомянутого подсасывающего эффекта.

Другим применением вращательно-симметричного обтекаемого тела, согласно изобретению, является поверхность столкновения, в частности в протекающей несущей твердые и/или жидкие частицы текучей среде.

Под текучей средой подразумевается газообразная или жидкая среда или же смесь газообразной и жидкой сред. Подобные текучие среды могут нести в своем потоке частицы, находящиеся в твердом или жидком агрегатном состоянии. Топливные смеси нередко состоят, например, из горючей жидкости, содержащей трудновоспламеняемые высоковязкие (жидкие) или твердые компоненты. Также горючие газы, несущие распыленные жидкости и/или твердые частицы, используют в качестве топливной смеси.

При попадании несущей твердые и/или жидкие частицы текучей среды на вращательно-симметричное обтекаемое тело, согласно изобретению, частицы в зависимости от скорости потока и столкновения отклоняются. Это можно использовать для распыления и измельчения несомых капель жидкости или высоковязких частиц или для измельчения твердых частиц. Можно также использовать этот эффект для сепарации. Например, отклоненные в радиальном направлении частицы могут пристать к стенке (и т.п.) и, тем самым, могут быть отделены от остального потока текучей среды.

Обтекаемое тело, согласно изобретению, можно использовать также в качестве теплообменника. Если в потоке существует температурный градиент, то за счет размещения состоящего из теплопроводящего материала обтекаемого тела, согласно изобретению, в этом обтекаемом теле (или на его поверхности) возникает тепловой поток, причем тепло течет от горячего участка обтекаемого тела к холодному.

Если, например, в процессе горения на участке позади задней критической точки обтекаемого тела, согласно изобретению, возникает пламя, то в ходе процесса горения обтекаемое тело нагревается от задней критической точки к передней. Вследствие этого попадающая на переднюю критическую точку топливная смесь подогревается. Другие преимущества возникают из описанного ниже применения обтекаемого тела, согласно изобретению, в способе сжигания.

Другой возможностью применения описанного обтекаемого тела является его применение в качестве регулятора расхода. Регуляторы расхода регулируют расход и скорость протекающей текучей среды за счет того, что они сужают зону расхода текучей среды. У традиционных клапанов это происходит за счет помещенного в зону расхода тела клапана. Сужение нередко приводит, однако, к вихреобразованию на теле клапана, так что точное измерение и управление расходом или скоростью протекания затрудняются. Кроме того, во многих случаях за клапаном желателен ламинарный поток.

Вращательно-симметричное обтекаемое тело, согласно изобретению, может быть использовано как тело клапана в регуляторе расхода за счет того, что его располагают его осью вращения параллельно направлению потока, а его острой задней кромкой профиля - вниз по течению перед уменьшающимся в сечении клапанным выходным трубопроводом. Диаметр обтекаемого тела выбирают подходящим в зависимости от диаметров трубопроводов. За счет смещения обтекаемого тела, согласно изобретению, в направлении потока сечение клапанного выходного трубопровода может быть переменно перекрыто, в результате чего можно управлять количеством и скоростью протекающей в выходном трубопроводе текучей среды. Для запирания трубопровода обтекаемое тело смещают вплоть до упора в клапанный выходной трубопровод. Протекающий мимо обтекаемого тела, согласно изобретению, поток ламинарный и обеспечивает хорошее измерение расхода и оптимальное установление скорости потока.

Применение, при котором оптимально могут быть использованы названные свойства обтекаемого тела, согласно изобретению, является применение в способе сжигания, при котором сжигают протекающую в смесительно-реакционной камере топливную смесь, причем обтекаемое тело, согласно изобретению, расположено своей главной осью внутри камеры в направлении потока.

Для оптимального функционирования и здесь тупой участок используют в качестве передней критической точки, а острую заднюю кромку профиля - в качестве задней критической точки обтекаемого тела. Во-первых, можно использовать вращательно-симметричное обтекаемое тело, ось вращения которого проходит параллельно главной оси смесительно-реакционной камеры или лежит на ней. Можно также использовать две или более половины или части такого обтекаемого тела (причем поверхность разъема или кромка проходит приблизительно вдоль оси вращения) и расположить такие половины обтекаемого тела с распределением по стенке камеры вдоль периферии.

У такого применения возникают следующие благоприятные эффекты.

1) Топливная смесь, которая может содержать жидкие, газообразные и твердые компоненты, отклоняется при попадании на обтекаемое тело, что способствует перемешиванию отдельных сжигаемых компонентов. Жидкие компоненты распыляются при столкновении, а твердые измельчаются. Это вызывает сначала завихрения в передней части обтекаемого тела. В целом, за счет этого можно увеличить продолжительность пребывания топливных компонентов и их перемешивание в камере.

2) Одновременно возникает равномерность потока вниз по течению вдоль обтекаемого тела. Смесь ускоряется в зоне обтекаемого тела, причем векторы скорости в окружении обтекаемого проходят параллельно ему, а их значение сначала возрастает по мере увеличения радиального расстояния, а затем снова уменьшается в направлении внешнего ограничения (например, стенка камеры). В целом, после обтекания обтекаемого тела возникает ламинарный поток. На выпускном отверстии смесительно-реакционной камеры топливная смесь воспламеняется, и пламя возникает вблизи выпускного отверстия. При этом существенным является то, чтобы не возникало обратного течения топливной смеси или продуктов сгорания против направления выпускного отверстия, с тем чтобы, в частности, предотвратить обратный удар пламени. За счет обтекаемого тела, согласно изобретению, поток топливной смеси ускоряется к выпускному отверстию, так что продукты сгорания покидают камеру через выпускное отверстие с высокой скоростью (вплотную к скорости звука или выше нее), что вызывает подсасывающее действие, которое способствует подаче компонентов топливной смеси в камеру.

3) Наконец обтекаемое тело, согласно изобретению, действует в этом применении в качестве теплообменника, поскольку обтекаемое тело исходя от задней критической точки, лежащей ближе всего к пламени горения, нагревается в направлении передней критической точки. При продолжительной эксплуатации обтекаемое тело может быть использовано, следовательно, в качестве теплообменника, который подогревает поступающие компоненты топливной смеси. Это способствует распылению и испарению жидких компонентов, измельчению и сублимированию твердых компонентов и, в целом, подогреву топливной смеси, за счет чего, в частности, снижается вязкость трудновоспламеняемых вязких компонентов. На основе этих эффектов повышается скорость горения и обеспечивается полное сгорание также трудновоспламеняемых компонентов в смеси. Благодаря этому заметно повышается производительность горелки (теплопроизводительность), так что в равные единицы времени можно сжигать больше топлива.

Оптимальным является расположение вращательно-симметричного обтекаемого тела его осью вращения по оси реакционной камеры, причем задняя критическая точка (острая задняя кромка профиля) направлена к выпускному отверстию камеры. Предпочтительным является расположение вблизи выпускного отверстия, причем за счет изменения положения обтекаемого тела может быть установлено соответствующее сужение в зоне выпускного отверстия, так что обтекаемое тело дополнительно служит в качестве регулятора расхода.

Обтекаемое тело может удерживаться на расстоянии от (цилиндрической) стенки камеры, например, тонкими удерживающими ребрами. Также предпочтительна составная конструкция, так что отдельные компоненты обтекаемого тела можно менять для оптимизации процесса горения. Например, обтекаемое тело может быть разделено на передний, средний и задний участки, причем, меняя эти участки, можно изменять геометрические параметры. Для измерения параметров процесса горения и свойств самого обтекаемого тела через названные удерживающие ребра снаружи на или в обтекатель могут подаваться датчики и измерительные провода. Это обеспечивает простым образом доступ внутрь смесительно-реакционной камеры.

Описанные выше преимущества достигаются с помощью устройства, согласно изобретению, для сжигания топливной смеси, содержащего смесительно-реакционную камеру и обтекаемое тело своей главной осью расположенное на главной оси смесительно-реакционной камеры в направлении потока. В принципе, форма смесительно-реакционной камеры может быть выбрана произвольной, например она может иметь простую цилиндрическую форму.

Предпочтительно, если названное устройство для сжигания содержит смесительно-реакционную камеру, сужающуюся вниз по течению, снова расширяясь затем в сечении, так что место наименьшего сечения образовано шейкой. Обтекаемое тело при такой геометрии расположено целесообразно в направлении потока перед шейкой. Особенно предпочтительной оказалась геометрия, при которой смесительно-реакционная камера имеет нижний участок цилиндрической формы, к которому примыкает конусообразно сужающийся участок, причем к образовавшейся шейке примыкает головка гиперболоидной формы с расширяющимся сечением, заканчивающаяся в свою очередь выпускным отверстием. Вместе с расположенным в смесительно-реакционной камере обтекаемым телом с помощью такого устройства может происходить оптимальное регулирование всех параметров процесса горения, как это, в частности, требуется для сжигания топлив разного состава, в частности с высоковязкими компонентами.

Описанные устройства пригодны для применения в качестве горелок, т.е. для обогрева подключенного объема или же для применения в качестве двигателя, т.е. для создания тяги.

Изобретение поясняется ниже чертежами, на которых показано:

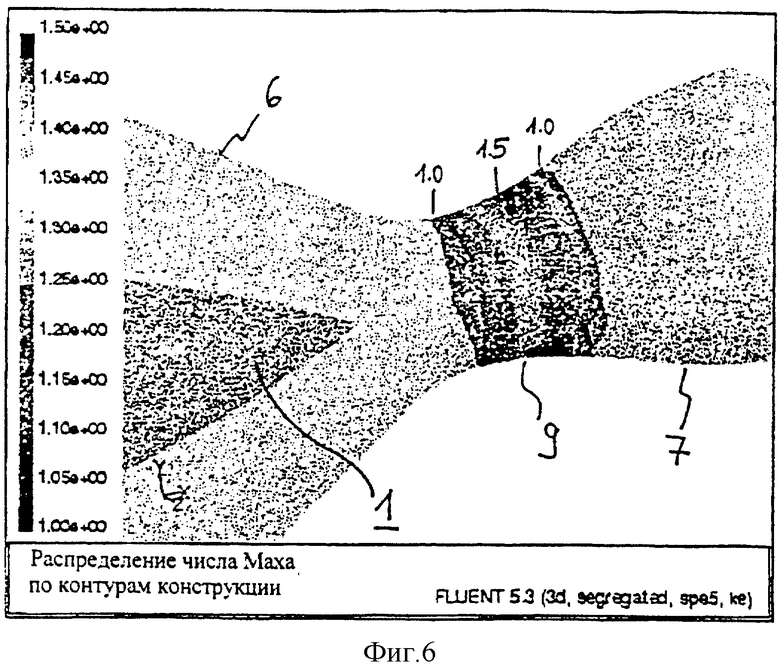

Фиг.1: обтекаемое тело, согласно изобретению, вращательно-симметричной формы.

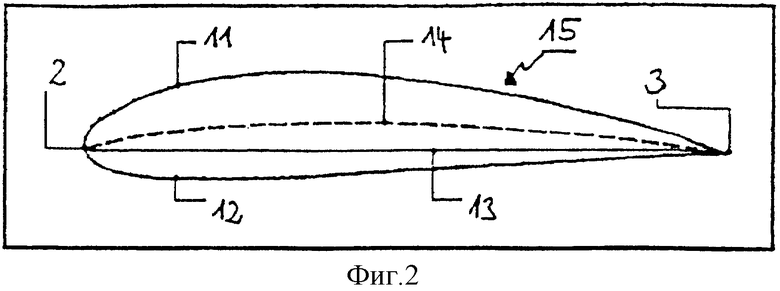

Фиг.2: аэродинамическая поверхность, положенная в основу геометрии обтекаемого тела согласно изобретению.

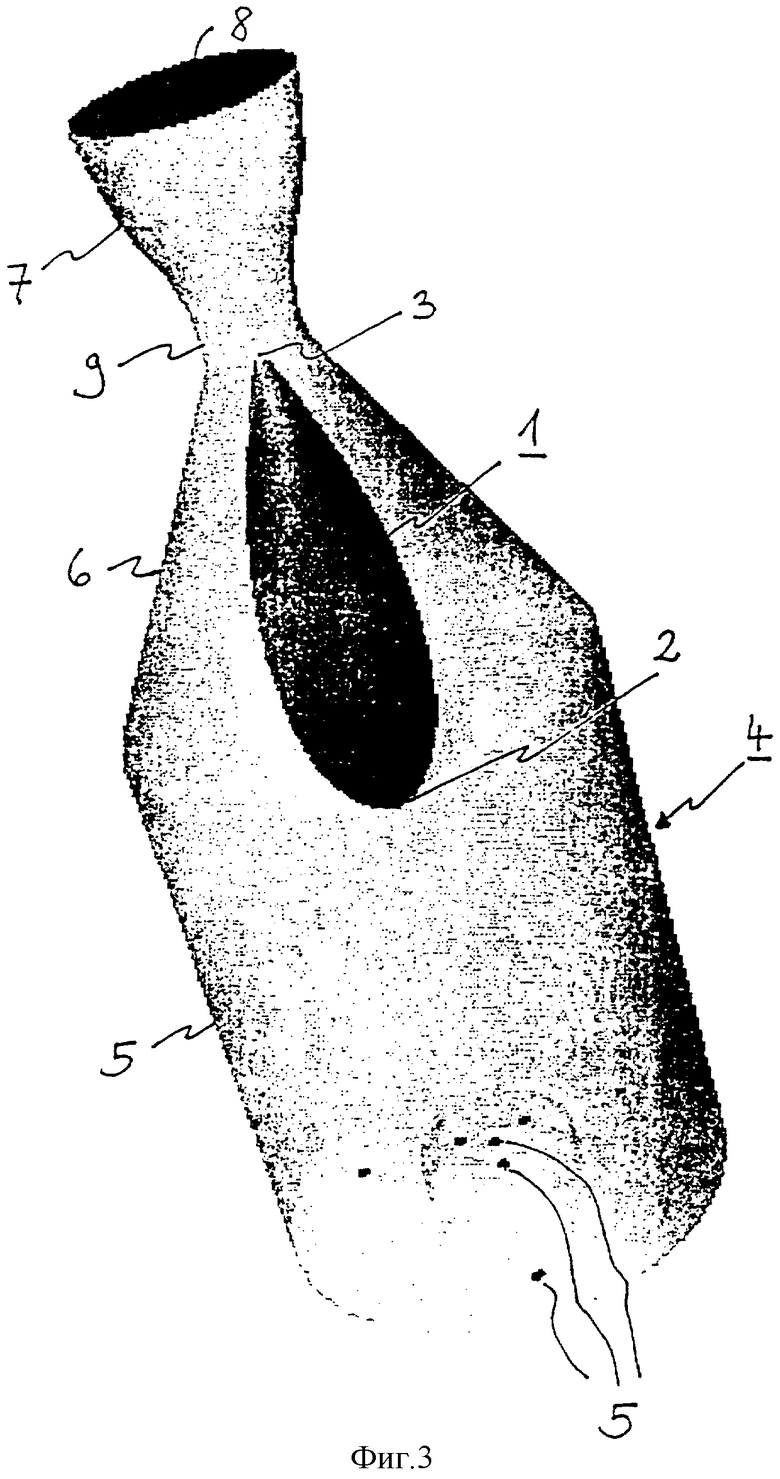

Фиг.3: возможность применения обтекаемого тела, согласно изобретению, в процессе горения в смесительно-реакционной камере.

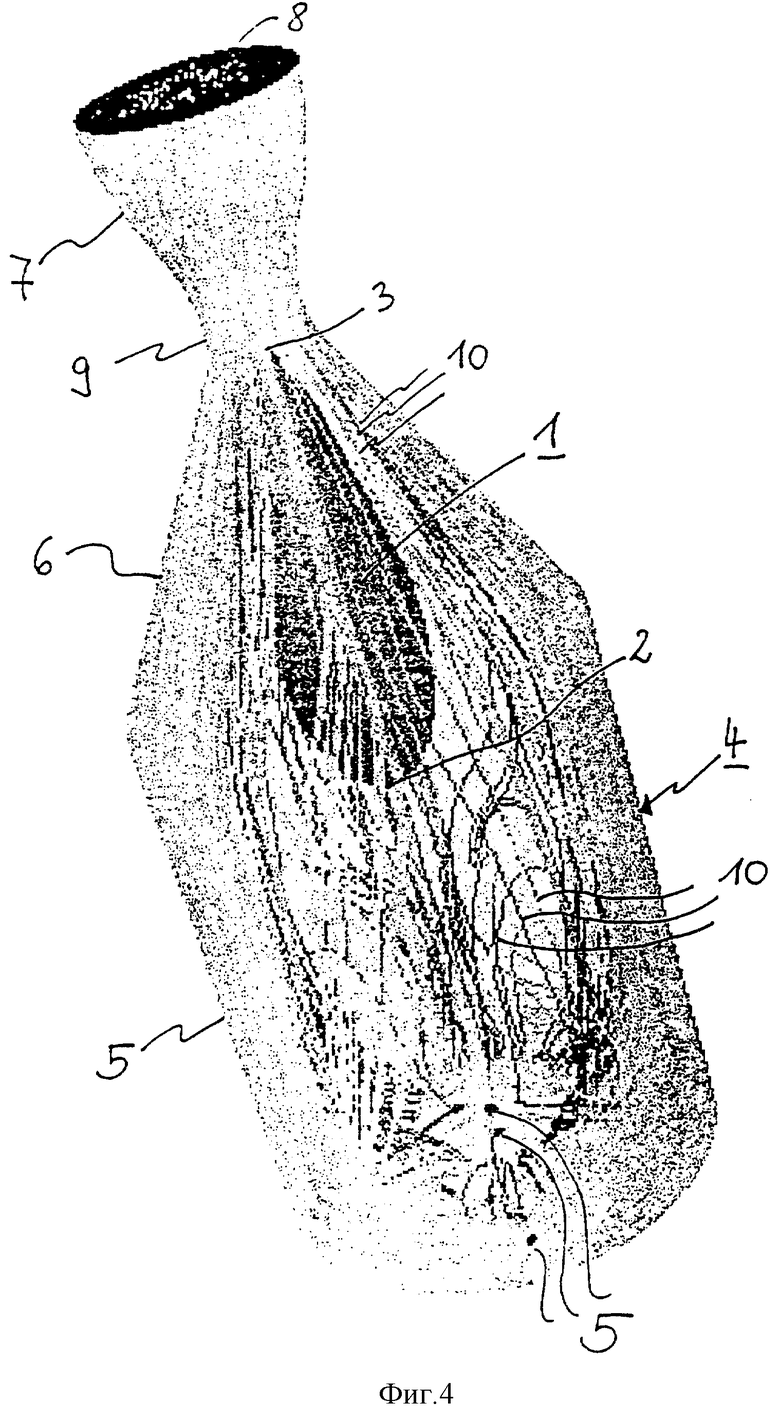

Фиг.4: траектории потока текучей среды в изображенной на фиг.3 смесительно-реакционной камере в процессе горения.

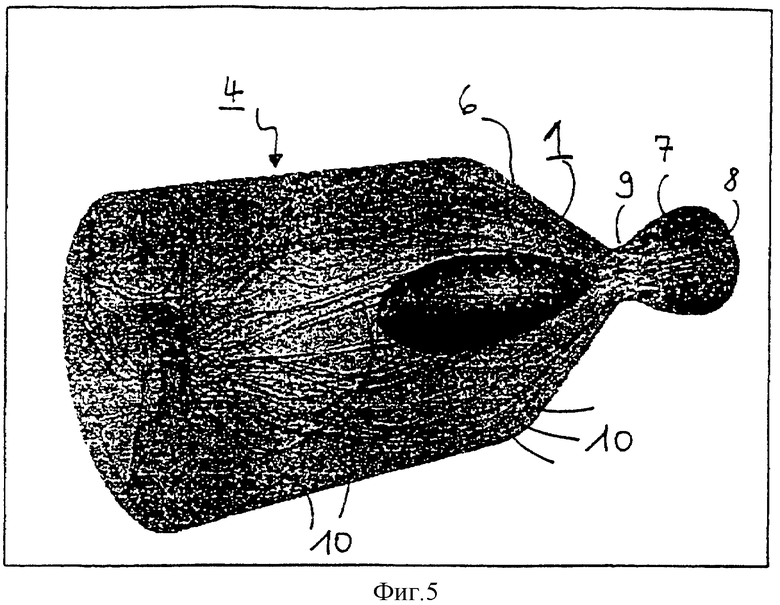

Фиг.5: изображение, аналогичное фиг.4.

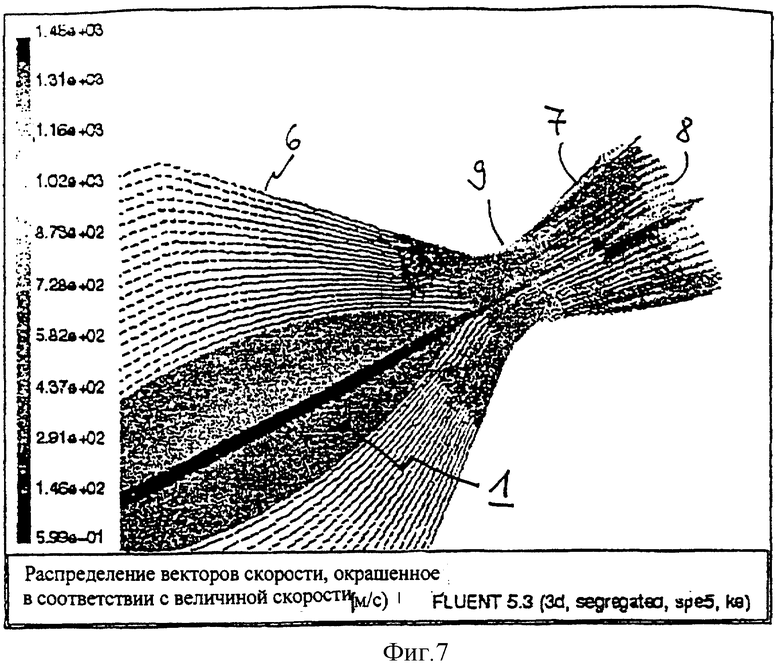

Фиг.6: числа Маха в шейке смесительно-реакционной камеры на фиг.4 и 5.

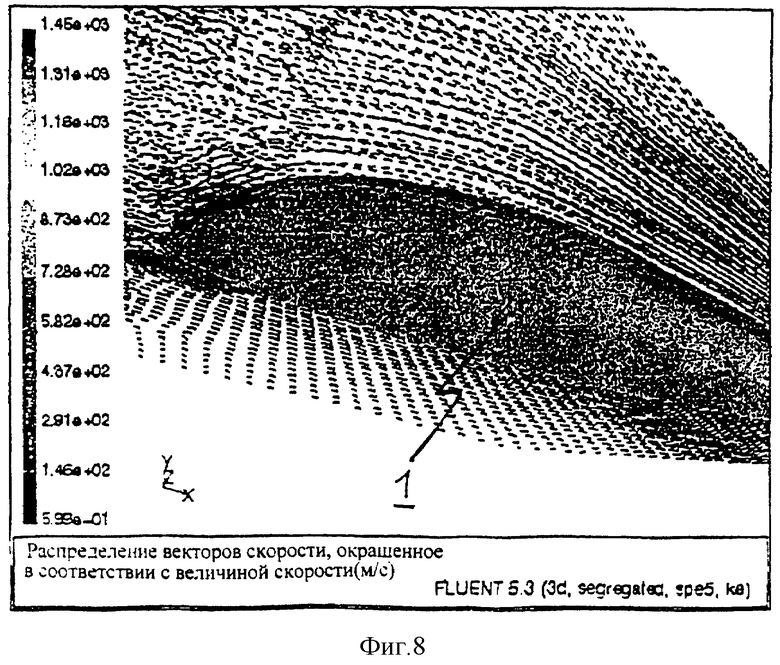

Фиг.7: векторы скорости в верхней части смесительно-реакционной камеры, изображенной на фиг.4 и 5.

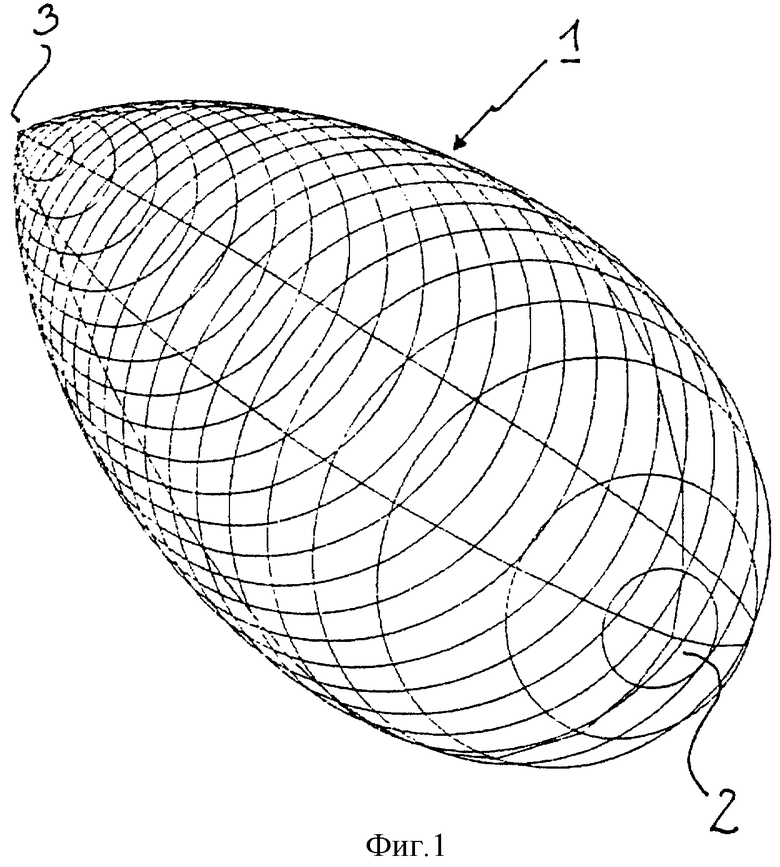

Фиг.8: изображение, аналогичное фиг.4, с более высоким разрешением.

На фиг.1 в трехмерной форме изображено обтекаемое тело 1, согласно изобретению, со своими обеими критическими точками 2 и 3. Обтекаемое тело 1 имеет вращательно-симметричную форму и соответствует в этом примере, в основном, вращательно-симметричной аэродинамической поверхности. Аэродинамически благоприятно расположение, при котором критическая точка 2 использована в качестве передней критической точки, а критическая точка 3 - в качестве задней критической точки, следовательно, поток течет от передней критической точки 2 к задней критической точке 3.

На фиг.2 изображен пример аэродинамической поверхности 15 с верхней 11 и нижней 12 сторонами, передней 2 и задней 3 критическими точками, а также хордой 13 профиля и средней линией 14. При вращении подобной аэродинамической поверхности 15 вокруг хорды 13 профиля возникает поверхность обтекаемого тела 1, согласно изобретению, изображенного на фиг.1. Как видно из фиг.2, при вращении аэродинамической поверхности за счет геометрических условий важна только верхняя сторона 11, так что вращательно-симметричное обтекаемое тело может быть образовано также за счет вращения верхней стороны 11 аэродинамической поверхности (или сечения крыла) вокруг хорды 13 профиля.

Фиг.3 иллюстрирует предпочтительную форму выполнения устройства, согласно изобретению, для сжигания топлив с описанным выше обтекаемым телом 1. Изображена смесительно-реакционная камера 4, нижний участок 5 которой имеет цилиндрическую форму и сначала конусообразно сужается вверх на участке 6. В шейке 9 камера достигает своего наименьшего сечения, которое снова увеличивается, исходя оттуда, в головке 7. Головка 7 камеры имеет гиперболоидную форму. Выпускное отверстие камеры обозначено поз.8. На дне камеры 4 расположены подающие трубопроводы 5 для компонентов сжигаемой смеси, например газообразного и/или жидкого и/или твердого топлива, воздуха и/или дополнительного или другого окислителя и, возможно, воды или других добавок.

Форма выполнения устройства для сжигания служит, в частности, для применения в качестве горелки с разнообразными возможностями промышленного применения (обогрев печей, плавление материалов, таких как металлы или стекло, испарение воды или других жидкостей). Другой возможностью применения устройства, согласно изобретению, является применение в качестве двигателя для создания тяги. Для этого может быть использована аналогичная изображенной на фиг.3 форма выполнения, причем дно камеры 4 должно быть полностью или частично удалено, с тем чтобы обеспечить протекание через внутреннее пространство устройства. Здесь напрашивается применение в качестве двигателя в текучей среде, такой как воздух или, в частности, также вода.

Компоненты топливной смеси подают под давлением сначала внутрь камеры 4 и воспламеняют внутри камеры 4. В отношении подробностей процесса горения здесь следует сослаться на WO 99/24756 того же заявителя.

На основе условий потока в смесительно-реакционной камере 4 в зоне выпускного отверстия 8 образуется собственно пламя горения. Условия потока внутри камеры должны быть такими, чтобы, во-первых, воспрепятствовать отрыву пламени, а во-вторых, предотвратить обратный удар пламени внутрь камеры. Идеальный инструмент для регулирования и управления условиями потока внутри камеры 4 образует обтекаемое тело 1 согласно изобретению. Оно может удерживаться внутри камеры 4 неподвижно или с изменением места посредством удерживающих и/или направляющих ребер, в частности предпочтительной является возможность перемещения вдоль главной оси камеры в направлении шейки 9.

На фиг.4 изображен поток частиц, возникший при работе смесительно-реакционной камеры 4. С помощью траекторий 10 хорошо видно, что на нижнем цилиндрическом участке 5 камеры 4 возникают завихрения, на протяжении которых отдельные траектории описывают путь назад в направлении дна камеры 4. Эти завихрения предпочтительны для способа сжигания, поскольку они ведут к лучшему перемешиванию и более длительному пребыванию топливной смеси в камере 4, что способствует полному сгоранию.

В дальнейшем протяжении, т.е. в направлении сужающегося участка 6 камеры, на фиг.4 хорошо видно упорядочивающийся поток, который становится ламинарным вдоль обтекаемого тел 1, согласно изобретению, причем профиль обтекаемого тела 1, согласно изобретению, продолжается на протяжении потока.

В задней критической точке 3 обтекаемого тела 1, который в примере выполнения на фиг.4 расположен почти в шейке 9 камеры 4, возникает полностью равномерный поток, который покидает камеру 4 через головку 7 по выпускному отверстию 8. Там стабильно горит пламя (не показано).

Следует указать на то, что на фиг.4 характер потока текучей среды и/или подхваченных текучей средой частиц изображен с помощью показанных в качестве примера траекторий модельных частиц.

На фиг.5 показано аналогичное фиг.4 изображение, для которого выбран другой трехмерный вид. Здесь справедливы те же рассуждения, что и для уже поясненной фиг.4. Одинаковые компоненты обозначены теми же ссылочными позициями.

На фиг.6 показан верхний участок изображенной, как на фиг.4 и 5, смесительно-реакционной камеры 4, причем изображены условия распределения скорости в шейке 9 камеры 4. Показано распределение чисел Маха в шейке 9 и головке 7 камеры 4 в процессе горения. Температуры составляют в этом примере около 1300°С. Числа Маха, т.е. кратное скорости звука, показаны в разных оттенках серого. Из-за изображения в оттенках серого первоначальная цветовая информация утрачена, так что ее приходится заменить словесным описанием. Хорошо видна более темная манжета вокруг шейки 9 камеры 4, которая указывает зоны, где превышена скорость звука выходящей смеси. Столбик слева указывает возникающие значения, лежащие между 1,0 - и 1,5-кратным скорости звука. Более низкие значения в качестве скорости звука отображены на фиг.6 равномерной серой окраской. Хорошо видно расположенное вблизи шейки 9 обтекаемое тело 1 согласно изобретению. Распределение чисел Маха следующее. Начиная с 1,0 на нижнем темном краю манжеты число Маха непрерывно возрастает до 1,5, изображение в оттенках серого точно соответствует, тем самым, показанному слева столбику. Значение 1,5 отображено, в свою очередь, темным отрезком. Затем значение числа Маха снова понижается до значения 1,0, причем снижение происходит в пределах более короткого отрезка манжеты, так что здесь снова имеет место обратное распределение показанного слева столбика.

Описанное достижение сверхзвуковой скорости достигается за счет взаимодействия обтекаемого тела 1, согласно изобретению, с геометрией камеры 4. Головка 7 и шейка 9 камеры имеют гиперболоидную форму и примыкают к сужающемуся участку 6, так что уже за счет этой геометрии вызвано сильное ускорение потока в направлении выпускного отверстия 8. Это усиливается обтекаемым телом 1, согласно изобретению, на поверхности которого происходит понижение давления, приводящее к повышению скорости потока.

На фиг.7 и 8 показано, наконец, распределение векторов скорости в верхней части смесительно-реакционной камеры и на обтекаемом теле 1 в процессе горения, причем на фиг.8 изображен фрагмент в увеличенном виде, у которого обтекаемое тело изображено не в своей полностью вращательно-симметричной форме, а в разрезанной под углом 120° форме.

Хорошо видно, как профиль обтекаемого тела 1 продолжается в потоке, полностью равномерно проходящем между обтекаемым 1 и стенкой камеры 4 к шейке 9.

В качестве материала для обтекаемого тела 1, согласно изобретению, пригоден, например, никелевый сплав с дисперсным оксидным упрочнением или керамический сплав или керамическое покрытие, в частности для применения в способе сжигания.

Изобретение относится к области энергетики. Обтекаемое тело предназначено для оказания влияния на динамику потока текучей среды и (или) частиц, переносимых текучей средой, при этом внешняя поверхность обтекаемого тела образована вращением верхней стороны профиля крыла вокруг своей хорды. Обтекаемое тело выполнено с изменяемой геометрией. Указанное тело может быть применено в качестве поверхности столкновения, для создания ламинарного потока, для создания подсасывающего действия в направлении потока путем помещения обтекаемого тела его главной осью в направлении потока в свободное обычно сечение потока, а также в качестве теплообменника путем помещения теплопроводящего обтекаемого тела в поток с температурным градиентом. Обтекаемое тело оказывает положительное влияние на динамику потока, что позволяет сделать поток равномерным и управлять скоростью потока. 7 н. и 12 з.п. ф-лы, 8 ил.

| Устройство для торцовки и сварки труб из термопластов | 1988 |

|

SU1595670A1 |

| DE 19806315 А1, 19.08.1999 | |||

| DE 4137573 А1, 19.05.1993 | |||

| DE 19860237 C1, 20.07.2000 | |||

| УСТРОЙСТВО ЗАХВАТА ИЗОБРАЖЕНИЯ И АКСЕССУАРЫ | 2018 |

|

RU2714847C2 |

| US 3636983 A, 25.01.1972 | |||

| ВИХРЕВАЯ ГОРЕЛКА | 1992 |

|

RU2091668C1 |

| Горелка для газификации угля | 1979 |

|

SU1047397A3 |

Авторы

Даты

2007-04-27—Публикация

2002-11-25—Подача