Изобретение относится к области электрореактивных двигателей, а именно к плазменным ускорителям (холловским, ионным), использующих в своем составе катоды с подачей в них газообразного рабочего вещества - инертного газа (Хе и др.). При необходимости оно может быть использовано также в смежных областях техники.

При эксплуатации катодов в составе плазменных ускорителей было обнаружено, что некоторые катоды в процессе испытаний теряют свою работоспособность. При этом выходная часть эмиттера катода, узел нагревателя катода и его поджигной электрод остаются в рабочем состоянии. Анализ физических процессов, происходящих как в катоде, так и в ускорителе, позволил установить, что причиной отказа является возникновение паразитного разряда во внутренней полости катода. Большинство катодов с подачей в них рабочего газа имеет в своем составе разделительный электроизолятор, установленный в тракте подачи рабочего газа самого катода. Это сделано для того, чтобы корпус ускорителя плазмы, корпус самого катода и система подачи газа не находились под потенциалом катода, то есть не были бы электрически связаны с источником питания разряда плазменного ускорителя, а имели бы так называемый "плавающий" потенциал.

Паразитный разряд образуется при подаче в катод рабочего газа, он возникает между разогретым до высоких температур эмиттером, а также частью трубопровода для подачи рабочего газа, расположенным между эмиттером и разделительным электроизолятором (это "минус" паразитного разряда) и внутренней поверхностью участка газового тракта катода, находящегося до разделительного электроизолятора (если смотреть по потоку рабочего газа), которая имеет единый потенциал с корпусом катода (это "плюс" паразитного разряда).

Источником для электропитания возникающего внутри катода паразитного разряда является источник питания разряда самого плазменного ускорителя. Дело в том, что истекающая из ускорителя плазменная струя так или иначе контактирует с корпусом ускорителя. Корпус ускорителя электрически связан с корпусом катода и, соответственно, с участком газового тракта катода, расположенного до разделительного электроизолятора. Таким образом возникает электрическая цепь "плюс источника питания разряда ускорителя" - "анод ускорителя" - "плазменная струя" - "корпус ускорителя" - "корпус катода" - "участок газового тракта катода от входного штуцера до разделительного электроизолятора" - "эмиттер и участок трубопровода между эмиттером и разделительным электроизолятором" - "минус источника питания разряда ускорителя". В этой цепи изолирующим элементом, не позволяющим протеканию по ней тока, является разделительный электроизолятор катода.

При работе ускорителя разность потенциалов между эмиттером катода и корпусом ускорителя может составлять величину в несколько десятков Вольт. Этой величины напряжения может оказаться вполне достаточно, чтобы при определенных условиях (при высокой температуре элементов катода и др., см. ниже) образовался дуговой разряд во внутренней полости катода при подаче в него рабочего газа.

Для устранения возможности возникновения паразитных разрядов в элементах конструкции ускорителя и необходимых для его работы агрегатах применяются различные конструкции электрических развязок, которые устанавливают, как правило, внутри самого катода, а также на тракте системы подачи рабочего газа.

Известна "Газоэлектрическая развязка системы подачи рабочего тела ускорителя плазмы" [1], содержащая разделительный электроизолятор, магистраль подвода рабочего газа к разделительному электроизолятору, магистраль отвода рабочего газа от разделительного электроизолятора. Газоэлектрическая развязка содержит также два фланца, на которых установлены магниты. Разделительный электроизолятор расположен между фланцами и имеет сквозной спиральный канал для прохода рабочего газа. Подаваемый в магистраль подвода рабочий газ проходит через разделительный электроизолятор и далее направляется в магистраль отвода рабочего газа. Устройство работает следующим образом. При проходе через разделительный электроизолятор свободные электроны, которые могли бы инициировать возникновение паразитного разряда захватываются магнитными силовыми линиями и осуществляют движение вдоль силовой линии в направлении стенки канала разделительного электроизолятора, где они рекомбинируют, не вызывая ионизации материала стенки из-за низкой энергии. В результате обеспечивается электрическая изоляция участков газового тракта.

Применительно к катодам плазменных ускорителей такая конструкция газоэлектрической развязки имеет ряд недостатков. Установка магнитов в конструкции катода приведет к усложнению его конструкции, увеличению его габаритов и веса. Вследствие этого, может также понизиться вибропрочность катода. Кроме того, необходимо учесть, что ускоритель плазмы сам является источником магнитного поля, наличие же в конструкции катода магнитов газоэлектрической развязки приведет к взаимодействию этих полей и может исказить общую конфигурацию магнитного поля ускорителя плазмы, что, в свою очередь, может привести, например, к отклонению вектора тяги плазменного ускорителя от его номинального направления. Следует также учесть, что катоды плазменных ускорителей при их функционировании нагреваются до довольно высоких температур, это может потребовать разработки и использования специальных магнитов, стойких к воздействию высоких температур в течение длительного времени.

Наиболее близким техническим решением к заявляемой конструкции электрической развязки является электрическая развязка, которая установлена на газовом тракте самого катода, то есть внутри катода [2]. Электрическая развязка содержит разделительный электроизолятор с отверстием для прохода газа. Магистраль подачи рабочего газа включает в себя трубопровод подачи рабочего газа в разделительный электроизолятор с соответствующим фланцем крепления и трубопровод подачи рабочего газа от разделительного электроизолятора к эмиттеру со своим фланцем крепления. Электрическая развязка газового тракта в данной конструкции катода [2] обеспечивается наличием разделительного электроизолятора с отверстием для прохода газа к эмиттеру, причем ось этого отверстия совпадает с осью всех элементов конструкции электрической развязки газового тракта и с осью эмиттера катода.

Такая конструкция электрической развязки газового тракта довольно проста. Но она имеет ряд недостатков, которые связаны со следующим. При образовании паразитного разряда внутри газового тракта катода функцию эмиссии электронов может выполнить не только сам эмиттер, но и внутренняя поверхность трубопровода эмиттера, расположенная между разделительным электроизолятором и эмиттером, нагретая до высокой температуры и покрытая веществами, существенно понижающими работу выхода электронов - Ва, La и др. Это покрытие образуется вследствие испарения с поверхности эмиттера выше названных высокоэффективных веществ, входящих в состав эмиттера, и последующей их конденсации на внутренних поверхностях элементов конструкции катода, в том числе на внутренних поверхностях газового тракта катода. Покрытие возникает вследствие высокой температуры эмиттера при работе катода в составе ускорителя, а также в связи с процессами подготовки катода к работе (активации эмиттера катода, его стартовом разогреве при наличии стартового нагревателя эмиттера). Причем со временем, то есть с увеличением времени работы ускорителя (это время может составлять десятки тысяч часов), степень покрытия внутренних поверхностей элементов конструкции газового тракта катода высокоэффективными веществами будет возрастать, то есть вероятность возникновения паразитного разряда будет увеличиваться. Следует отметить, что в конструкции газового тракта катода, выполненной в соответствии с [2], покрытие может образовываться и на внутренней поверхности участка трубопровода между разделительным электроизолятором и эмиттером, и на внутренней поверхности отверстия в самом разделительном электроизоляторе. Последнее обстоятельство резко понижает электроизолирующие свойства самого разделительного электроизолятора и, следовательно, способствует возникновению паразитного разряда внутри катода.

Здесь надо подчеркнуть, что простое удаление разделительного электроизолятора на некоторое расстояние от эмиттера вверх по потоку рабочего газа в рамках габаритов катода (что и выполнено в [2]), как показала практика, оказывается недостаточно эффективным - паразитный разряд может возникать и при значительном удалении разделительного электроизолятора от эмиттера катода.

Если катод снабжен нагревателем для стартового разогрева эмиттера перед запуском катода (наиболее часто применяемое техническое решение для плазменных ускорителей), то вышеназванные высокоэффективные вещества, испаряясь с эмиттера в процессе предстартового разогрева катода, могут распространяться во все стороны от эмиттера, в том числе поступать к разделительному электроизолятору. Причем в этом случае рабочий газ еще не подается в катод, поэтому он не препятствует проникновению продуктов испарения высокоэффективных веществ с эмиттера вверх по течению рабочего газа. И тогда осаждение высокоэффективных веществ на различные поверхности газового тракта в сторону разделительного электроизолятора еще более увеличивается по сравнению с рабочим режимом катода, когда через него прокачивается рабочий газ, который частично "сносит" продукты испарения с эмиттера вниз по течению рабочего газа. Отсутствие подачи рабочего газа в катод имеет место также при активации катода, то есть при проведении операции подготовки эмиттера катода к работе, которая, как правило, проводится перед началом эксплуатации катода. Обычно активация заключается в длительном разогреве эмиттера катода без подачи в него рабочего газа.

Но даже если нагреватель в конструкции катода отсутствует, то есть в безнакальных катодах, проникновение продуктов испарения с эмиттера вверх по потоку рабочего вещества также вполне возможно. Оно связано с тем, что при каждом отключении катода (каждом отключении плазменного ускорителя) прекращается подача в него рабочего газа, при этом эмиттер имеет еще высокую температуру, достаточную для испарения с него высокоэффективных веществ. Эти вещества могут осаждаться на внутренних поверхностях газового тракта катода.

В описанных выше условиях паразитный разряд может осуществляться уже не между самим эмиттером и фланцем трубопровода подачи рабочего газа в разделительный электроизолятор, а между фланцами разделительного электроизолятора по отверстию в разделительном электроизоляторе с участием высокоэффективных веществ, испаренных с эмиттера и нанесенных на внутреннюю поверхность отверстия разделительного электроизолятора. При этом покрытый высокоэффективными веществами фланец трубопровода, пристыкованный к разделительному электроизолятору со стороны эмиттера, будет выполнять роль катода паразитного разряда.

Таким образом, вероятность пробоя в конструкции катода с электрической развязкой газового тракта, выполненной в соответствии с [2], остается достаточно высокой, особенно при длительной эксплуатации катода.

Предлагаемое техническое решение позволяет существенно повысить надежность работы катода в составе плазменного ускорителя за счет использования в его составе усовершенствованной конструкции электрической развязки газового тракта катода. Особенно эффективным данное техническое решение становится при длительной работе катодов в составе плазменных ускорителей как при их наземной отработке, так и при космической эксплуатации. Вследствие этого предлагаемое техническое решение позволяет в итоге повысить ресурс работы катода и плазменного ускорителя в целом.

Поставленная задача решается за счет того, что в электрической развязке газового тракта катода плазменного ускорителя, содержащей разделительный электроизолятор по крайней мере с одним отверстием для прохода рабочего газа к эмиттеру катода, трубопровод подачи рабочего газа в разделительный электроизолятор с фланцем крепления к разделительному электроизолятору, трубопровод подачи рабочего газа от разделительного электроизолятора к эмиттеру с фланцем крепления к разделительному электроизолятору, отверстия для прохода рабочего газа в разделительном электроизоляторе смещены относительно оси эмиттера катода, при этом оси этих отверстий пересекают стенку фланца трубопровода подачи рабочего газа от разделительного электроизолятора к эмиттеру, а максимальный размер поперечного сечения каждого отверстия для прохода рабочего газа в разделительном электроизоляторе выполнен много меньше длины этого отверстия.

Кроме того, внутри трубопровода подачи рабочего газа от разделительного электроизолятора к эмиттеру может быть установлена по крайней мере одна диафрагма, имеющая по крайней мере одно отверстие, причем суммарная площадь поперечных сечений отверстий в каждой диафрагме много меньше площади поперечного сечения трубопровода, где установлена эта диафрагма.

Цель изобретения достигается тем, что во внутренней полости катода за счет представленного выше технического решения создаются условия, которые резко препятствуют возможности образования паразитного разряда.

Прежде всего, в предлагаемой конструкции электрической развязки за счет смещения отверстий (или одного отверстия) в разделительном электроизоляторе относительно оси эмиттера катода и пересечения осей этих отверстий (или оси одного отверстия) с торцевой стенкой фланца трубопровода подачи рабочего газа от разделительного электроизолятора к эмиттеру существенно уменьшается вероятность осаждения высокоэффективных веществ Ва, La и др. на внутренние поверхности отверстия в разделительном электроизоляторе и на часть торцевой поверхности самого разделительного электроизолятора в зоне расположения этих отверстий. Теперь высокоэффективные вещества, непосредственно испаренные с эмиттера при активации, стартовом разогреве, функционировании или остывании катода после отключения разряда, не могут оседать на внутренние поверхности отверстий в разделительном электроизоляторе и на соответствующую часть торца разделительного электроизолятора. Отверстия "прикрыты" фланцем и для осаждения на них высокоэффективных веществ требуется уже эффект вторичного "переиспарения" этих веществ с ограниченных по площади участков трубопровода подачи рабочего газа от разделительного электроизолятора к эмиттеру, непосредственно примыкающих к разделительному электроизолятору. Вероятность же этого осаждения за счет эффекта вторичного "переиспарения" существенно ниже, чем вероятность осаждения высокоэффективных веществ, испаренных с самого эмиттера на поверхности, находящиеся в прямой видимости от эмиттера, то есть при "прямопролетном" потоке. Таким образом, предлагаемое техническое решение позволяет существенно уменьшить вероятность осаждения высокоэффективных веществ на поверхности разделительного электроизолятора, наиболее важные с точки зрения предотвращения паразитного разряда внутри катода, то есть существенно понижает вероятность образования паразитного разряда.

Кроме того, в разделительном электроизоляторе выполнены длинные узкие отверстия (или одно отверстие) для прохода рабочего газа. В известных конструкциях катодов, включая конструкцию катода, выполненную в соответствии с [2], для прохода рабочего газа сквозь разделительный электроизолятор выполняется, как правило, одно отверстие с диаметром dотв, соразмерным с диаметром стыкуемых с разделительньм электроизолятором трубопроводов, причем длина отверстия Lотв, как правило, не значительно превосходит его диаметр, а то и практически равна ему. В длинном же узком отверстии со стенками, выполненными из электроизоляционного материала, паразитный дуговой или промежуточный разряд организовать существенно сложнее вследствие того, что на стенках этого отверстия происходит рекомбинация (гибель) заряженных частиц, которые могли бы возникнуть в объеме канала в процессе начальной инициации паразитного разряда. Поэтому целесообразно максимальный размер поперечного сечения каждого отверстия (форма поперечного сечения отверстия может быть любая - круг, эллипс, прямоугольник и др.) для прохода газа в разделительном электроизоляторе выполнить много меньшим длины этого отверстия.

Следует отметить, что отверстия в разделительном электроизоляторе могут быть смещены относительно оси эмиттера катода самым различным образом. Оси этих отверстий могут быть параллельны оси эмиттера и тогда смещение заключается в некотором удалении осей отверстий от оси эмиттера, они могут быть также расположены под некоторым углом к оси эмиттера катода.

При этом для обеспечения невысоких гидравлических сопротивлений газового тракта катода в разделительном электроизоляторе целесообразно выполнить несколько отверстий для прохода рабочего газа, если выполнение в нем одного отверстия, имеющего максимальный размер в поперечном сечении отверстия, много меньший длины этого отверстия, приводит к нежелательному повышению давления газа на входе в катод. Лучше выполнить несколько таких отверстий, чем одно неглубокое отверстие большого размера. Обеспечение низкого гидравлического сопротивления газового тракта может стать важным для катода с глубоким регулированием расхода рабочего газа.

Необходимо подчеркнуть также следующее. В принципе разделительный электроизолятор может быть установлен вверх по потоку рабочего газа на максимальном удалении от эмиттера. Однако в этом случае большая часть элементов конструкции катода будет находиться под потенциалом эмиттера катода, то есть "минуса" разряда, что повышает вероятность возникновения других паразитных разрядов (электрических пробоев) в плазменном ускорителе. Поэтому разделительный электроизолятор, как правило, устанавливают внутри катода на небольшом удалении от эмиттера.

Выполнению цели изобретения служит также установка по крайней мере одной диафрагмы внутри трубопровода подачи рабочего газа от разделительного электроизолятора к эмиттеру, в которой суммарная площадь поперечных сечений отверстий в диафрагме много меньше площади поперечного сечения трубопровода, где установлена эта диафрагма. Установка такой диафрагмы перед входом газа в эмиттер позволяет резко уменьшить вероятность проникновения вверх по потоку рабочего газа, то есть в сторону разделительного электроизолятора, высокоэффективных веществ, испаренных с эмиттера.

В первом приближении, если в этой диафрагме выполнено одно отверстие с круглым поперечным сечением, то установка диафрагмы позволит уменьшить обратный поток высокоэффективных веществ в (Dд/dд)2 раз (где Dд - диаметр диафрагмы, dд - диаметр отверстия в диафрагме), или пропорционально отношению площади поперечного сечения участка трубопровода, где установлена эта диафрагма Sтр=πD2 тр/4 к площади поперечного сечения отверстия в диафрагме S0=πdд 2/4 (здесь Dтр - диаметр участка трубопровода, где установлена диафрагма), поскольку испаренные с эмиттера высокоэффективные вещества будут в большей степени конденсироваться на торцевой поверхности диафрагмы, чем пролетать через отверстие в сторону разделительного электроизодятора. Поэтому условие S0/Sтр≪1 служит резкому сокращению потока испаренных с эмиттера частиц в сторону разделительного электроизолятора. К тому же условие S0/Sтр≪1 способствует увеличению скорости газа в отверстии диафрагмы по сравнению со скоростью газа, протекающего по трубопроводу. При этом поток газа внутри отверстия за счет скоростного напора будет "увлекать" продукты испарения эмиттера вниз по течению газа, то есть обратно в сторону эмиттера.

Для более надежной защиты внутренних поверхностей газового тракта катода от проникновения в них высокоэффективных веществ, испаренных с эмиттера, целесообразно установить не одну, а несколько диафрагм. При этом чтобы практически полностью исключить возможность прямопролетного потока этих веществ сквозь набор диафрагм, оси отверстий в каждой диафрагме целесообразно выполнить не совпадающими с осями отверстий в соседних с нею диафрагм. Установка набора диафрагм дополнительно препятствует образованию паразитного разряда между фланцем трубопровода подачи рабочего газа к разделительному электроизолятору и непосредственно эмиттером катода.

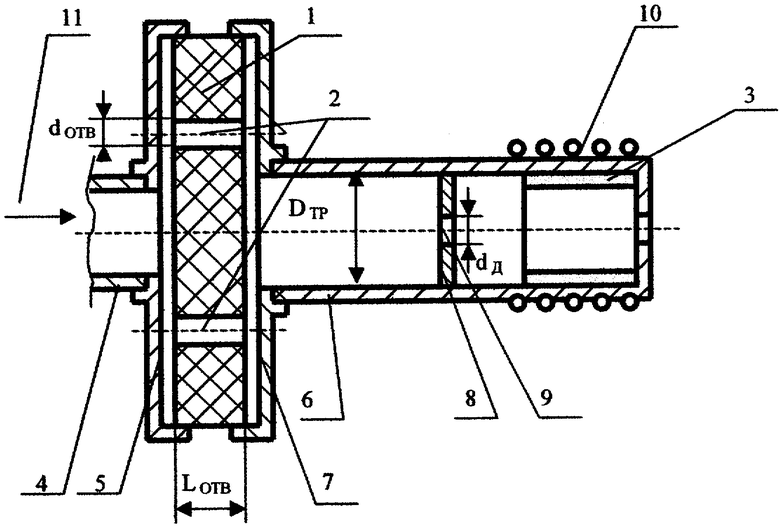

Сущность предлагаемого технического решения иллюстрируется схемой, представленной на чертеже. Электрическая развязка газового тракта катода плазменного ускорителя содержит разделительный электроизолятор 1, в котором выполнены отверстия 2 для прохода газа к эмиттеру 3. Электрическая развязка снабжена трубопроводом подачи рабочего газа 4 в разделительный электроизолятор 1 с фланцем крепления 5 и трубопроводом подачи рабочего газа 6 от разделительного электроизолятора 1 к эмиттеру 3 с фланцем крепления 7. Отверстия 2 в разделительном электроизоляторе 1 смещены относительно оси эмиттера 3 и пересекают торцевую стенку фланца крепления 7 трубопровода подачи рабочего газа 6.

На чертеже показан вариант конструкции электрической развязки газового тракта катода с двумя отверстиями 2 в разделительном электроизоляторе 1 и с одной диафрагмой 8, установленной внутри трубопровода подачи рабочего газа 6. В диафрагме 8 выполнено одно отверстие 9. На внешней стороне трубопровода подачи рабочего газа 6 вблизи эмиттера 3 расположен стартовый нагреватель 10. Подача рабочего газа к катоду осуществляется в трубопровод 4 (на чертеже направление подачи показано стрелкой 11).

Электрическая развязка газового тракта катода плазменного ускорителя работает следующим образом. При использовании в составе катода стартового нагревателя 10 производится предпусковой разогрев эмиттера 3 катода от источника питания нагревателя катода. Все вышеперечисленные меры (определенное расположение отверстий в разделительном электроизоляторе, геометрические характеристики этих отверстий, установка диафрагм и др.) препятствуют проникновению высокоэффективных веществ (Ва, La и др.), испаряющихся с эмиттера 3, вверх по потоку рабочего газа. После достижения требуемых температур эмиттера 3 (обычно ˜1200°С...1700°С) рабочий газ подается по трубопроводу подачи рабочего газа 4 к фланцу крепления 5 в направлении, показанном стрелкой 11, далее он поступает через отверстия 2 разделительного электроизолятора 1 к фланцу крепления 7, а затем подается в трубопровод подачи рабочего газа 6. Затем рабочий газ протекает через отверстие 9 диафрагмы 8 и поступает к эмиттеру 3. Затем от источника питания поджига катода подается напряжение на поджигной электрод, установленный вблизи эмиттера 3 (на чертеже поджигной электрод не показан), и подается напряжение разряда между катодом и плазменным ускорителем от источника питания разряда плазменного ускорителя (на чертеже плазменный ускоритель не показан). Между поджигным электродом и эмиттером 3 катода возникает электрический разряд. При отсутствии стартового нагревателя рабочий газ подается непосредственно перед подачей напряжения на поджигной электрод катода.

Образовавшаяся в результате этого разряда плазма инициирует зажигание разряда между эмиттером катода и плазменным ускорителем. После зажигания этого разряда отключают источники питания нагревателя катода и источник питания поджига катода, катод продолжает работать от источника питания разряда плазменного ускорителя.

Далее катод работает с постоянным протоком через него рабочего газа, обеспечивая поступление электронов с эмиттера 3 в рабочую полость плазменного ускорителя. При этом между фланцем крепления 5 разделительного электроизолятора 1, находящимся под потенциалом корпуса плазменного ускорителя, и всеми элементами конструкции катода, находящимися под потенциалом "минус" разряда плазменного ускорителя (эмиттера 3, трубопровода подачи рабочего газа 6 в эмиттер 3, фланца крепления 7 разделительного электроизолятора 1 и др.), возникает разность потенциалов, которая могла бы привести к возникновению паразитного разряда внутри катода (см. выше). Однако описанные выше технические средства не позволяют развиться во внутренней полости катода этому паразитному разряду. При этом уходящие с поверхности эмиттера за счет испарения и ионной бомбардировки высокоэффективные вещества частично уносятся из газового тракта катода вместе с потоком рабочего газа.

После завершения сеанса работы плазменного ускорителя производится снятие рабочего напряжения источника питания разряда плазменного ускорителя и прекращается подача в катод рабочего газа. Однако эмиттер 3 катода после отключения плазменного ускорителя еще некоторое время продолжает оставаться нагретым до высокой температуры, то есть он еще способен испарять со своей поверхности высокоэффективные вещества. После прекращения подачи рабочего газа в катод высокоэффективные вещества уже не уносятся из газового тракта катода вместе с потоком рабочего газа, поэтому в конструкции электрической развязки, выполненной в соответствии с [2], они могли бы проникать в сторону разделительного электроизолятора 1. В конструкции же предлагаемого изобретения резко сокращена возможность такого проникновения этих веществ вверх по потоку рабочего газа.

Таким образом, благодаря наличию выше представленных отличительных признаков предлагаемое техническое решение позволяет существенно повысить надежность работы катода, эксплуатирующегося в составе плазменного ускорителя что в свою очередь положительно сказывается на увеличении ресурса работы как самого катода, так и плазменного ускорителя в целом.

ЛИТЕРАТУРА

1. "Газоэлектрическая развязка системы подачи рабочего тела ускорителя плазмы", РФ, патент №2091990, Н05Н 1/54, F03H 1/00, Опытное конструкторское бюро "Факел", РФ, заявка №94040092/25, заявл. 24.10.1994 г., опубл. 27.09.97 г.

2. N.N.Koshelev, A.V.Loyan, V.P.Sklarov, A.A.Tarelin "Investigation of self-heated hollow cathode operation possibility in water moist stream of high-pressure condition", 26-th International Electric Propulsion Conference, October 17-21, 1999, Japan, Kitakyushu.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОД ПЛАЗМЕННОГО УСКОРИТЕЛЯ | 2005 |

|

RU2307485C2 |

| КАТОД ПЛАЗМЕННОГО УСКОРИТЕЛЯ | 2010 |

|

RU2418337C1 |

| КАТОД ПЛАЗМЕННОГО УСКОРИТЕЛЯ | 2005 |

|

RU2304858C1 |

| КАТОД ПЛАЗМЕННОГО УСКОРИТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2549370C1 |

| ПЛАЗМЕННЫЙ КАТОД | 2010 |

|

RU2438208C1 |

| Волновой плазменный источник электронов | 2021 |

|

RU2757210C1 |

| КАТОД-КОМПЕНСАТОР | 2017 |

|

RU2684633C2 |

| БЛОЧНЫЙ КАТОД-КОМПЕНСАТОР | 2009 |

|

RU2410567C1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ИОНОВ И СПОСОБ ЕГО РАБОТЫ | 2000 |

|

RU2167466C1 |

| КАТОД ПЛАЗМЕННОГО УСКОРИТЕЛЯ (ВАРИАНТЫ) | 2012 |

|

RU2522702C1 |

Изобретение относится к области электрореактивных двигателей, а именно к плазменным ускорителям (холловским, ионным), использующим в своем составе катоды с подачей в них газообразного рабочего вещества - инертного газа (Хе и др.). Электрическая развязка газового тракта катода плазменного ускорителя содержит разделительный электроизолятор по крайней мере с одним отверстием для прохода рабочего газа к эмиттеру катода, трубопровод подачи рабочего газа в разделительный электроизолятор с фланцем крепления к разделительному электроизолятору, трубопровод подачи рабочего газа от разделительного электроизолятора к эмиттеру с фланцем крепления к разделительному электроизолятору. Отверстия для прохода рабочего газа в разделительном электроизоляторе смещены относительно оси эмиттера катода, при этом оси этих отверстий пересекают торцевую стенку фланца трубопровода подачи рабочего газа от разделительного электроизолятора к эмиттеру. Кроме того, максимальный размер поперечного сечения каждого отверстия для прохода рабочего газа в разделительном электроизоляторе выполнен много меньшим длины этого отверстия. Внутри трубопровода подачи рабочего газа от разделительного электроизолятора к эмиттеру установлена по крайней мере одна диафрагма, имеющая по крайней мере одно отверстие, причем суммарная площадь поперечных сечений отверстий в каждой диафрагме много меньше площади поперечного сечения трубопровода, где установлена эта диафрагма. Технический результат: повышение надежности работы катода в составе плазменного ускорителя. 1 з.п. ф-лы, 1 ил.

| ГАЗОЭЛЕКТРИЧЕСКАЯ РАЗВЯЗКА СИСТЕМЫ ПОДАЧИ РАБОЧЕГО ТЕЛА УСКОРИТЕЛЯ ПЛАЗМЫ | 1994 |

|

RU2091990C1 |

| ПЛАЗМЕННЫЙ ДВИГАТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 2000 |

|

RU2191289C2 |

| US 3576107 А, 27.04.1971 | |||

| US 4882465 А, 21.11.1989 | |||

| JP 60264016 А, 27.12.1985. | |||

Авторы

Даты

2007-04-27—Публикация

2005-11-16—Подача