Изобретение относится к области электрореактивных двигателей, а именно к широкому классу плазменных ускорителей (холловских, ионных), использующих в своем составе катоды. При необходимости оно может быть использовано также в смежных областях техники, например при разработке источников плазмы.

Известны катоды для плазменных ускорителей, выполненные по широко распространенной конструктивной схеме (см., например, [1]). Они имеют эмиттер, установленный внутри трубопровода, через который подается к эмиттеру рабочий газ. На внешнюю поверхность трубопровода намотана спираль нагревателя, предназначенного для стартового разогрева эмиттера. Поджигной электрод установлен вблизи выходного конца эмиттера (по потоку рабочего газа).

В данной конструкции узел эмиттера и узел нагревателя выполнены в виде единого узла, механически закрепленного на подводящем рабочий газ трубопроводе. В такой конструкции катода его нагреватель находится в прямом тепловом контакте с внешней поверхностью трубопровода эмиттера. Это приводит к тому, что при работе катода, когда эмиттер непосредственно участвует в дуговом разряде, тепловой поток от эмиттера поступает через трубопровод к нагревателю за счет теплопроводности и повышает его температуру до высоких значений, близких к температуре как трубопровода эмиттера, так и самого эмиттера. При этом возникает возможность образования значительных тепловых утечек от эмиттера в радиальном направлении и соответствующего понижения температуры эмиттера, что отрицательно сказывается на рабочих характеристиках катода. Для уменьшения этих тепловых утечек на внешнюю поверхность нагревателя приходится устанавливать тепловые экраны. Такая конструкция имеет значительную массу и габариты. Последнее обстоятельство не способствует достижению высокой вибропрочности катода при значительных механических нагрузках.

Известна конструкция катода, в которой узел нагревателя и узел эмиттера выполнены раздельно друг от друга [2]. Также отдельно от этих узлов установлен поджигной электрод. То есть все основные узлы катода выполнены раздельно друг от друга. Спираль нагревателя, как и в [1], охватывает трубопровод эмиттера по его внешней поверхности, однако она не намотана на трубопровод эмиттера, как в [1], а установлена с зазором по отношению к ней. Стартовый разогрев узла эмиттера осуществляется посредством излучения с поверхности спирали нагревателя. В данной конструкции за счет того, что нагреватель не находится в прямом тепловом контакте с внешней поверхностью трубопровода эмиттера, появляется возможность обеспечения высоких температур эмиттера при работе катода, что улучшает его работоспособность.

Однако данная конструкция также не лишена существенного недостатка, а именно в ней присутствует так называемый эффект консольности. Крепление основных узлов катода происходит на одном их конце, другие же их концы, расположенные вблизи выходного торца эмиттера (если смотреть по потоку рабочего газа), не имеют дополнительного крепления. Консольное закрепление конструктивных элементов, как известно из теории и практики механических испытаний, не отличается высокой вибропрочностью. Следует учесть, что для катодов, предназначенных к эксплуатации в составе плазменных ускорителей на борту различных космических объектов, вопрос вибропрочности конструкции становится все более и более актуальным.

Наиболее близким к предлагаемому техническому решению и принятым за прототип, является катод [3], содержащий следующие основные элементы: поджигной электрод, узел эмиттера, узел нагревателя со спиралью нагревателя. Все эти элементы расположены осесимметрично друг относительно друга. В задней части катода расположен опорный металлокерамический узел сложной формы, к которому своими задними концами крепятся все основные элементы, причем узел нагревателя для стыковки с опорным металлокерамическим узлом имеет так называемую поддерживающую трубку (support tube). Спираль же нагревателя катода установлена непосредственно на узле эмиттера. Отсюда следует, что нагревательный и эмиттерный узлы фактически образуют единый узел аналогично тому, как это выполнено в описанной выше конструкции катода [1]. При этом длина этого единого узла от торца эмиттера до места его крепления к опорному металлокерамическому узлу намного больше его среднего диаметра, то есть консольность конструкции этого узла явно выражена (длина примерно в 7...8 раз превышает диаметр). Последнее выполнено для уменьшения тепловых утечек вдоль оси катода от эмиттера к опорному металлокерамическому узлу.

Такая конструкция катода в принципе не отличается высокой вибропрочностью при значительных механических нагрузках, перпендикулярных оси катода.

Предлагаемое техническое решение позволяет существенно повысить вибропрочность конструкции катода без ухудшения тепловых характеристик элементов конструкции катода и, соответственно, повысить надежность работы катода в составе различных плазменных двигателей при их космической эксплуатации.

Поставленная задача решается за счет того, что в катоде плазменного ускорителя, содержащего основные элементы: поджигной электрод, узел эмиттера, узел нагревателя со спиралью нагревателя, расположенные осесимметрично друг относительно друга и жестко стыкующиеся одним своим концом с опорным металлокерамическим узлом, каждый из основных элементов катода вблизи своего другого конца имеет по крайней мере одно соединение с соседним основным элементом, причем это соединение выполнено подвижным. Каждый из этих основных элементов может иметь по крайней мере один участок конической формы, расположенный вблизи места соединения их с металлокерамическим узлом. Кроме того, подвижное соединение между соседними основными элементами может быть выполнено посредством размещения электроизолятора между соседними основными элементами катода, который установлен с зазором по крайней мере от одного из соседних основных элементов, причем величина этого зазора может быть выполнена много меньшей диаметра электроизолятора, образующего этот зазор. Дополнительно к этому, в предлагаемой конструкции катода в узле нагревателя на участке между стыком узла нагревателя с опорным металлокерамическим узлом и спиралью нагревателя могут быть выполнены пазы, уменьшающие площадь поперечного сечения этой части узла нагревателя в направлении к опорному металлокерамическому узлу. При этом с внешней стороны узла нагревателя эти пазы могут быть закрыты тепловым экраном.

Цель изобретения достигается тем, что в данной конструкции обеспечена не только жесткая стыковка всех основных элементов катода (поджигного электрода, узла эмиттера, узла нагревателя) одними их концами с опорным металлокерамическим узлом, но и выполнено соединение всех этих элементов друг с другом вблизи их противоположных концов. То есть все основные элементы катода собраны как бы в единый узел. При этом эффект консольности для каждого из основных элементов катода отсутствует, каждый является поддержкой для соседнего узла. Так, если при механических воздействиях на катод возникают предельные по прочности механические нагрузки для какого-либо одного закрепленного основного элемента (в предположении его консольного крепления только на заднем конце, то есть только на опорном металлокерамическим узле), то другие основные элементы, соединенные с данным элементом на его переднем конце, осуществляют его дополнительное подкрепление, повышающее прочность этого элемента. К примеру, если под воздействием вибрационной нагрузки какой-либо из основных элементов катода вступает в режим резонансных колебаний, то другие соседние элементы "гасят" эти колебания, поскольку собственные частоты колебаний основных элементов вследствие их принципиальных конструктивных отличий, как правило, отличаются друг от друга. Тем самым создаются условия для существенного упрочнения всей конструкции катода в целом. Дополнительно к этому для повышения вибропрочности основных элементов и общей связки катода в целом каждый из основных элементов может иметь по крайней мере один участок конической формы, расположенный вблизи места соединения их с металлокерамическим узлом. Это становится важным при наличии механических воздействий на катод, приложенных в различных направлениях, в том числе в направлениях, перпендикулярных оси катода.

Соединение каждого из основных элементов катода друг с другом на их концах, противоположно расположенных по отношению к опорному металлокерамическому узлу, выполнено подвижным. Необходимость в подвижных соединениях объясняется следующим образом. Поскольку каждый из основных элементов при работе катода имеет различную температуру, то жесткая стыковка трех основных элементов друг с другом на их концах при наличии тепловой деформации этих элементов может привести к возникновению значительных усилий термического расширения и, возможно, к поломке катода. Поэтому, поскольку одни концы основных элементов катода жестко стыкуются с опорным металлокерамическим узлом, то необходимо обеспечить некоторую подвижность соединений этих основных элементов в другом месте их закрепления.

Подвижные соединения могут быть выполнены посредством размещения электроизолятора между всеми соседними основными элементами катода, установленного с зазором по крайней мере от одного из стыкующихся между собой соседних основных элементов. В частности, электроизолятор может быть выполнен в виде цилиндрической втулки, жестко состыкованной по одной своей цилиндрической поверхности с одним из основных элементов и установленной с радиальным зазором между второй своей цилиндрической поверхностью и соответствующей цилиндрической поверхностью другого основного элемента. В таком случае зазор будет иметь только радиальную составляющую.

Величина зазора должна быть много меньше диаметра электроизолятора, образующего этот зазор. Однако этот зазор не должен быть меньше определенной величины, а именно он не должен быть меньше величины, на которую увеличивается каждый из основных элементов катода при его термическом расширении в процессе стартового разогрева и работы катода в месте установки дополнительного электроизолятора.

Сохранение зазора между основными элементами катода при его работе положительно сказывается на уменьшении тепловых потоков между этими элементами, то есть на поддержании высоких температур эмиттера при относительно низких температурах всех внешне расположенных узлов катода (опорного металлокерамического узла, поджигного электрода и др.). Это обеспечивается за счет того, что при наличии такого зазора каждый из основных элементов катода не имеет прямого теплового контакта с соседним основным элементом. Тогда теплообмен между основными элементами катода осуществляется практически только за счет излучения, а не за счет теплопроводности.

В конструкции катода за счет, например, тепловой деформации какого-либо одного его основного элемента относительно другого, возникающей при длительной эксплуатации катода, допустимо даже уменьшение этого зазора с одной стороны между этими элементами с соответствующим увеличением этого зазора с другой стороны. При этом уменьшение этого зазора может происходить вплоть до полной его выборки с одной стороны между основными элементами катода с образованием контакта между элементами. Но даже в этом случае площадь контакта между этими элементами будет крайне мала (контакт по точке или по линии), то есть теплообмен между этими элементами за счет теплопроводности будет также незначителен.

Таким образом, температуры каждого их этих элементов катода во время его работы будут значительно отличаться друг от друга, то есть температура эмиттера при работе катода будет поддерживаться на достаточно высоком уровне как на номинальном режиме работы катода, обеспечивая низкие величины напряжениям разряда катода, так и при сравнительно низких токах разряда (низких мощностях, выделяемых в эмиттере). Последнее обстоятельство обеспечивает возможность работы катода при малых токах разряда (˜1 А) без дополнительного подогрева эмиттера. То есть в целом предлагаемая конструкция позволяет обеспечить высокие рабочие характеристики катода.

Для уменьшения тепловых утечек от спирали нагревателя в сторону опорного металлокерамического узла в узле нагревателя на участке между стыком узла нагревателя с опорным металлокерамическим узлом и спиралью нагревателя могут быть выполнены пазы. Эти пазы уменьшают суммарную площадь поперечного сечения данной части узла нагревателя, то есть в целом уменьшают тепловой поток, идущий от спирали нагревателя к опорному металлокерамическому узлу. С внешней стороны узла нагревателя эти пазы могут быть закрыты тепловым экраном. Такие средства обеспечивают не только разогрев спирали нагревателя и, соответственно, эмиттера до высоких температур при стартовом разогреве катода умеренной по величине электрической мощностью нагревателя, но и поддержание высоких температур эмиттера при работе катода, когда стартовый нагреватель отключается и разогрев эмиттера катода осуществляется за счет поддержания внутри катода дугового разряда. При этом целесообразно пазы выполнять на конической части узла нагревателя, чтобы ослабление механической прочности узла нагревателя в месте расположения пазов компенсировалось повышением вибропрочности конструкции катода за счет эффекта конусности.

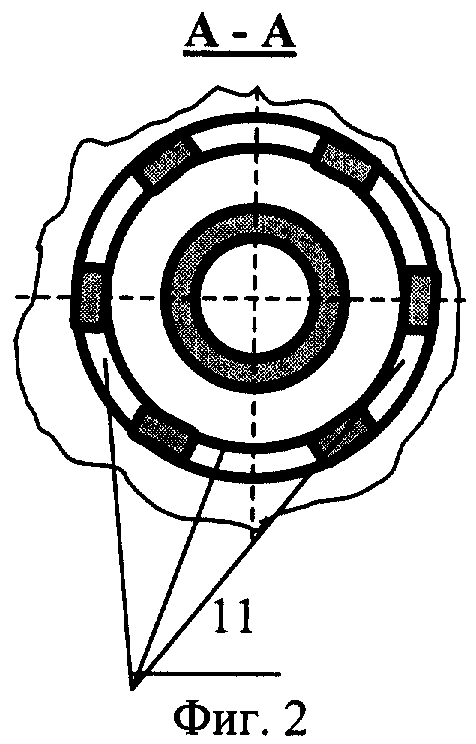

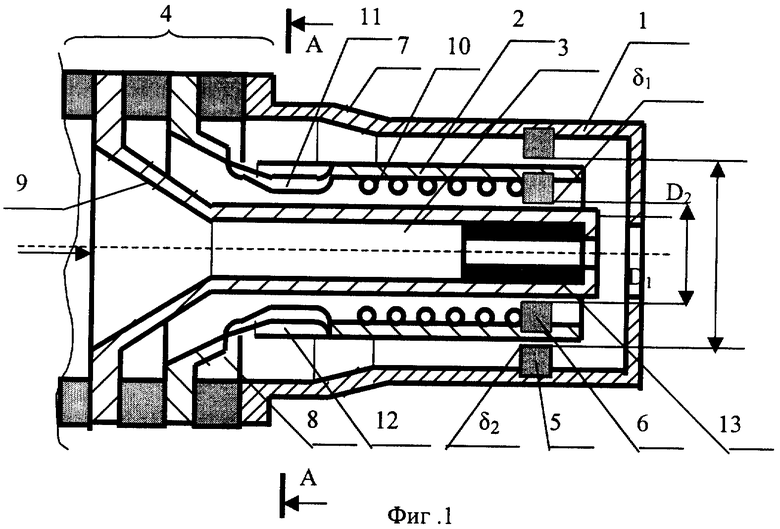

Сущность предлагаемого технического решения поясняется чертежами. На фиг.1. представлен катод плазменного ускорителя. На фиг.2 представлено поперечное сечение катода в зоне расположения пазов в узле нагревателя на участке между стыком узла нагревателя с опорным металлокерамическим узлом и спиралью нагревателя. Катод плазменного ускорителя (фиг.1) содержит следующие основные элементы: поджигной электрод 1, узел нагревателя 2, узел 3 эмиттера. Все эти основные элементы расположены осесимметрично друг относительно друга и одними своими концами жестко стыкуются с опорным металлокерамическим узлом 4. Каждый из основных элементов катода (1, 2, 3) вблизи своего второго конца имеет одно соединение с соседним основным элементом.

На фиг.1 показана схема катода, в котором соединение поджигного электрода 1 вблизи своего второго конца с узлом нагревателя 2 вблизи его второго конца выполнено посредством размещения между ними электроизолятора 5, а соединение узла 3 эмиттера вблизи своего второго конца с узлом нагревателя 2 вблизи его второго конца выполнено посредством размещения между ними электроизолятора 6. При этом узел нагревателя 2 вблизи своего второго конца соединен через электроизоляторы 5 и 6 с поджигным электродом 1 и узлом 3 эмиттера, соответственно. Подвижность каждого из данных соединений обеспечивается за счет установки электроизоляторов 5 и 6 с зазором по отношению к узлу нагревателя 2 и узлу 3 эмиттера, соответственно. Величина каждого зазора много меньше диаметра электроизоляторов 5 и 6, образующих этот зазор (δ1≪D1, δ2≪D2), где δ1 - зазор между электроизолятором 6 и узлом 3 эмиттера, δ2 - зазор между электроизолятором 5 и узлом нагревателя 2, D21 - диаметр электроизолятора 6, D2 - диаметр электроизолятора 5.

Каждый из основных элементов катода (поджигной электрод 1, узел нагревателя 2, узел 3 эмиттера) имеет участок конической формы (7, 8, 9, соответственно), расположенный вблизи места соединения их с металлокерамическим узлом.

В узле нагревателя 2 на участке между стыком узла нагревателя 2 с опорным металлокерамическим узлом 4 и спиралью нагревателя 10 выполнены пазы 11 (см. фиг. 1 и фиг. 2). Эти пазы уменьшают площадь поперечного сечения средней части узла нагревателя в направлении к опорному металлокерамическому узлу 4, что позволяет уменьшить величину теплового потока к опорному металлокерамическому узлу 4 как при стартовом разогреве, так и при работе катода, то есть уменьшить величину тепловых утечек при работе катода. С внешней стороны узла нагревателя 2 пазы 11 закрыты тепловым экраном 12.

Подача рабочего газа в катод осуществляется со стороны опорного металлокерамического узла (на фиг.1 направление подачи показано стрелкой). Эмиттер 13 узла 3 эмиттера установлен в зоне, расположенной рядом со спиралью 10 узла нагревателя 2.

Катод плазменного ускорителя работает следующим образом. Подается напряжение от источника питания накала катода на спираль 10 узла нагревателя 2. После разогрева спирали 10 и достижения эмиттером 13 температуры, обеспечивающей термоэмиссию электронов, в катод подается рабочий газ в направлении, показанном стрелкой. Практически одновременно с поступлением рабочего газа к эмиттеру 13 подается напряжение на поджигной электрод 1 катода от источника питания поджига катода и напряжение разряда между катодом и плазменным ускорителем (или имитатором плазменного ускорителя) от источника питания разряда плазменного ускорителя (на фиг.1 не показан). Между поджигным электродом 1 и эмиттером 13 возникает электрический разряд.

Образовавшаяся в результате этого разряда плазма инициирует зажигание основного разряда между эмиттером 13 катода и плазменным ускорителем. После зажигания основного разряда отключают источники питания накала и источник питания поджига разряда. Катод продолжает работать от источника питания разряда плазменного ускорителя.

Следует отметить, что подвижное соединение любого основного элемента катода с другим основным элементом катода может быть выполнено на самом конце этого основного элемента. Однако учитывая, что это соединение может быть выполнено в виде электороизолятора, на поверхность которого в процессе функционирования катода могут осаждаться продукты эрозии или испарения эмитттера, понижающие изоляционные свойства этого электроизолятора, целесообразно выполнить это соединение на некотором удалении от конца основного элемента. Это позволяет несколько удалить электроизолятор от зоны эмиттера, то есть от области электрического разряда катода.

Благодаря наличию вышепредставленных отличительных признаков предлагаемое техническое решение позволяет не только повысить механическую прочность катода за счет устранения эффекта консольности основных элементов катода путем их объединения в общую связку, но и обеспечить высокие рабочие характеристики катода путем минимизации тепловых потоков между элементами конструкции катода за счет тепловых развязок между этими элементами. Механические испытания лабораторной модели катода данной конструкции показали ее высокую вибропрочность.

Источники информации

1. "Low Power, Hall Thruster Propulsion System", V.Hruby, J.Monheiser, B.Pote, C.Freeman, W.Conolly, Proceedings of the 26-th International Electric Propulsion Conference, Japan, October 17-21, 1999.

2. "Плазменный катод-компенсатор", РФ, патент №2030016, МПК H01J 37/077, Н05Н 1/54, F03H 1/00, Опытное конструкторское бюро "Факел", РФ, заявка №92005120, заявл. 11.11.92 г., опубл. 27.02.97 г.

3. J.Bussotti, M.Capacci, G.Matticary, G.E.Noci, A. Severy, P.Siciliano (Italy), R.Grill (Austria), D.Estibier (Netherlands) "Medium and high current cathodes for electric propulsion: review of recent development at laben/proel", 28-th International Electric Propulsion Conference, march 17-21, 2003, France, Toulouse.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОД ПЛАЗМЕННОГО УСКОРИТЕЛЯ | 2010 |

|

RU2418337C1 |

| КАТОД ПЛАЗМЕННОГО УСКОРИТЕЛЯ | 2005 |

|

RU2304858C1 |

| КАТОД-КОМПЕНСАТОР | 2017 |

|

RU2684633C2 |

| КАТОД-КОМПЕНСАТОР | 2000 |

|

RU2168793C1 |

| ЭЛЕКТРИЧЕСКАЯ РАЗВЯЗКА ГАЗОВОГО ТРАКТА КАТОДА ПЛАЗМЕННОГО УСКОРИТЕЛЯ | 2005 |

|

RU2298247C1 |

| КАТОД ПЛАЗМЕННОГО УСКОРИТЕЛЯ (ВАРИАНТЫ) | 2014 |

|

RU2549370C1 |

| КАТОД ПЛАЗМЕННОГО УСКОРИТЕЛЯ (ВАРИАНТЫ) | 2012 |

|

RU2522702C1 |

| КАТОД-КОМПЕНСАТОР | 2000 |

|

RU2173001C1 |

| БЛОЧНЫЙ КАТОД-КОМПЕНСАТОР | 2009 |

|

RU2410567C1 |

| Катод плазменного ускорителя | 2018 |

|

RU2672060C1 |

Изобретение относится к области электрореактивных двигателей, а именно к классу плазменных ускорителей (холловских, ионных), использующих в своем составе катоды. Катод плазменного ускорителя имеет следующие основные элементы: поджигной электрод, узел эмиттера, узел нагревателя со спиралью, расположенные осесимметрично друг относительно друга и жестко стыкующиеся одним своим концом с опорным металлокерамическим узлом. Каждый из этих основных элементов вблизи своего другого конца имеет, по крайней мере, одно соединение с соседним основным элементом, причем это соединение выполнено подвижным. Подвижное соединение может быть выполнено посредством размещения электроизолятора между соседними основными элементами катода. При этом электроизолятор установлен с зазором, по крайней мере, от одного из соседних основных элементов, причем величина этого зазора много меньше диаметра электроизолятора, образующего этот зазор. Дополнительно к этому каждый из основных элементов катода может иметь, по крайней мере, один участок конической формы, расположенный вблизи места его соединения с металлокерамическим узлом. Кроме того, в узле нагревателя на участке между стыком узла нагревателя с опорным металлокерамическим узлом и спиралью нагревателя могут быть выполнены пазы, уменьшающие площадь поперечного сечения этой части узла нагревателя, причем с внешней стороны узла нагревателя эти пазы закрыты тепловым экраном. Техническим результатом заявленного изобретения является повышение вибропрочности катода без ухудшения тепловых характеристик конструкции катода. 3 з.п. ф-лы, 2 ил.

| ПЛАЗМЕННЫЙ КАТОД-КОМПЕНСАТОР | 1992 |

|

RU2030016C1 |

| ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ С ЗАМКНУТЫМ ДРЕЙФОМ ЭЛЕКТРОНОВ | 1998 |

|

RU2139647C1 |

| ОТВОДИМЫЙ ШПИНДЕЛЬ ДЛЯ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ И ПРИМЕНЕНИЕ ОТВОДИМОГО ШПИНДЕЛЯ В МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 2010 |

|

RU2522058C2 |

| Навесной канавокопатель | 1960 |

|

SU139487A1 |

Авторы

Даты

2007-09-27—Публикация

2005-11-16—Подача