Изобретение относится к области нанесения антифрикционных, антикоррозионных покрытий способом автофореза. Оно может быть использовано при производстве химической аппаратуры, электробытовых приборов, в пищевой промышленности для покрытия хлебопекарных форм, вафельниц, тостеров, шнеков, шиберов в макаронном производстве; для защиты ТЭНов от накипи; для предотвращения налипания расплавов полимеров на сварочных ножах, подошвах утюгов, на валах и термопленках ксероксов; в типографском, швейном и других производствах.

Известна композиция (Заявка №1557230, МКИ С09D 3/74, В05D 5/08, Великобритания, 1979) для антипригарного, антикоррозионного покрытия, включающая политетрафторэтилен в виде 50-65% водной суспензии, ксилол, оксиэтилированный нонилфенол, слюду, пигмент - диоксид титана и воду.

Недостатком известной композиции являются низкие эксплуатационные свойства как антипригарного, так и антикоррозионного покрытия; недостаточно высокая адгезионная прочность покрытия, обусловленная отсутствием активных наполнителей.

Наиболее близкой по технической сущности и достижимому результату к предлагаемой композиции является композиция (Пат. №2073051, С09D 127/18, С09D 005/44, БИ №04 10.02.97) для антипригарного покрытия на изделия, контактирующие с пищей, включающая в себя компоненты: 50-60%-ную водную суспензию политетрафторэтилена 59,7-71,9%; слюду мусковит молотую, поливинилпирролидон, полиорганосилоксан, диоксид титана, углерод технический, оксиэтилированный алкилфенол, 4-амино-2,2,6,6-тетраметилпиперидин, спирт фурфуриловый или 1,4-бутандиол, ксилол, этилцеллозольв и воду.

Недостатком данной композиции является отсутствие в ней поверхностно-активных веществ, которые могут обеспечить высокую агрегативную устойчивость композиции, снизить повышенное пенообразование, обладают высокой стабильностью и позволяют повысить антиадгезионные, антифрикционные, антикоррозионные свойства покрытия и его адгезионную прочность.

Задачей изобретения является получение покрытий на металлических поверхностях (стали, чугуне, алюминии и меди) путем создания композиционного материала, позволяющего формировать из него покрытия желаемой толщины в зависимости от времени нахождения изделия в композиции и ее рН, улучшения антикоррозионных, антифрикционных и адгезионных свойств покрытия; исключение многостадийности процесса для получения покрытий с необходимыми свойствами и толщиной.

Задача достигается благодаря тому, что в композицию, содержащую 50-65%-ную водную суспензию политерафторэтилена, 53%-ную водную суспензию сополимера тетрафторэтилена с гексафторпропиленом, оксиэтилированный алкилфенол, слюду молотую, диоксид титана, аэросил, углерод технический марки К 354, растворители - ксилол, 1,4-бутандиол, бутилцеллозольв, поливинилпирролидон молекулярной массы (l30-150)·103, 30%-ный раствор полиметилфенилсилоксана в толуоле, ортофосфорную кислоту и воду, добавляются амины, производные бензимидазолов: 2-(1-метил-2-пирролил)-5-аминобензимидазол, дигидрохлорид 1,2-диметил-5,6-диаминобензимидазола, 2-(n-метоксифенил)-5-аминобензимидазол.

Состав предлагаемой композиции следующий, мас.%:

Указанный состав композиции, имеющий рН 2-3, при котором из нее получают полимерную пленку, является оптимальным с точки зрения быстрого осаждения необходимого количества полимера, а также с той точки зрения, что из данной композиции в выбранном интервале рН при наличие в ней аминопроизводных бензимидазолов полимерная пленка может образовываться за счет автофореза без пор, с высокой стабильной адгезией на различных металлах, обладая повышенными антикоррозионными, антиадгезионными и антифрикционными свойствами.

Новизной и существенным отличием от известных решений в предлагаемом изобретении является наличие в композиции катионоактивных поверхностно-активных веществ, являющихся аминопроизводными бензимидазолов, которые впервые были синтезированы авторами (А.С. 689188 СССР, 1979. Ельчанинов М.М., Симонов A.M., Олейникова Л.Я., Кумуржи А.Ф. 1-алкил-2-(1'-метил-4'-замещенный-2-пирролил)бензимидазолы, обладающие противогрибковой активностью; А.С. 704064 СССР, 1979, Олейникова Л.Я., Ельчанинов М.М., Симонов A.M., Колбачева Н.Г. 1-алкил-2-(1'-метил-4'-замещенный-2'-пирролил)бензимидазолы, обладающие противогрибковой активностью).

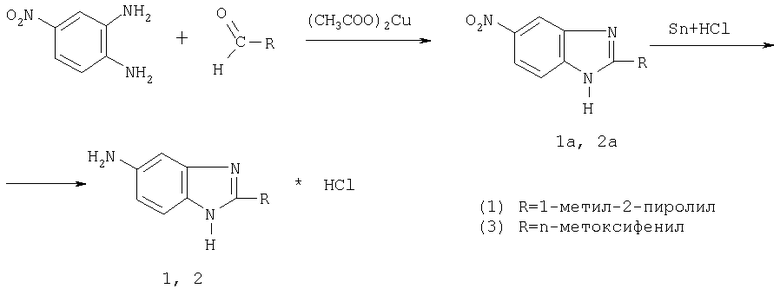

Синтез предлагаемых сложных аминов является двухстадийным. Для 2-(1-метил-2-пирролил)-5-аминобензимидазола (амин 1) и дигидрохлорида 1,2-диметил-5,6-диаминобензимидазола (амин 2) он заключается во взаимодействии 4-нитро-1,2-фенилендиамина с 1-метил-2-пирролальдегидом или с n-метоксибензальдегидом в присутствии ацетата меди с последующим восстановлением 5-нитропроизводных бензимидазолов (1а и 2а) оловом в концентрированной соляной кислоте и выделением целевых продуктов 1 и 2:

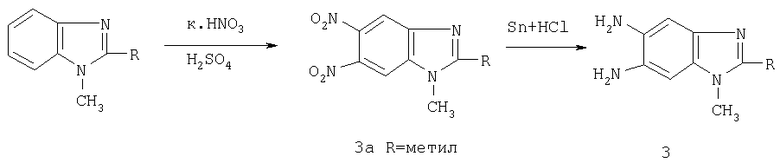

Соединение 2-(n-метоксифенил)-5-аминобензимидазола (амин 3) получается нитрованием 1,2-диметилбензимидазола и восстановлением промежуточного 5,6-динитро-1,2-диметилбензимидазола, указанным выше способом.

Синтезированные и введенные в композицию аминопроизводные бензимидазолов позволили значительно увеличить агрегативную и кинетическую устойчивость композиции; снизить ценообразование и тем самым улучшить условия нанесения полимерного покрытия и получить беспористое покрытие, обладающее высокой адгезионной прочностью на разрыв.

Сочетание системы наполнителей, органических и неорганических, одни из которых обладают тиксотропными свойствами (аэросил и углерод технический), а другие являются активными износостойкими добавками, вместе с которыми в композицию вводили аминопроизводные бензимидазолов после их предварительной обработки водно-органической эмульсией, позволило достичь высоких антикоррозионных, антиадгезионных, антифрикционных, износостойких и термостойких свойств, что является существенным отличием от известных покрытий, полученных способом автофореза.

Наличие в составе такого травящего агента, как ортофосфорная кислота способствовало увеличению адгезии полимерной пленки к подложке. Ортофосфорная кислота вступает в реакцию с подложкой металла и образует соли металлов данной кислоты, которые прочно внедряются в подложку и при этом, адсорбируя частицы фторопласта, играют роль подслоя, увеличивающего адгезию полимерной пленки к подложке.

Равномерный выход жидкой водосодержащей фазы из толщи покрытия обеспечивает его формирование на основе четырех растворителей - толуола, ксилола, бутилцеллозольва, 1,4-бутандиола и воды, имеющих высокий перепад температур кипения (от 100 до 172°С), что способствует поддержанию пропорционального соотношения твердой и жидкой фазы в монослое формирующегося покрытия, исключает образование трещин в покрытии, обусловливает высокие эксплутационные свойства, повышает антиадгезионные и антикоррозионные свойства покрытия, вследствие «всплывания» политетрафторэтилена относительно минеральных наполнителей и других связующих при медленном «созревании» покрытия.

Таким образом, все отличительные признаки предложенной композиции не идентичны известным техническим решениям и не эквиваленты им.

В процессе проведенного авторами комплекса исследований были установлены диапазоны предельно допустимых значений содержания каждого компонента композиции. Оптимальное содержание фторопласта Ф-4Д в композиции соответствует 20,5-24,5% в расчете на сухое вещество, что составляет 36,0-43,0% водной суспензии политетрафторэтилена, Ф-4Д 57%-ной концентрации и 8,5-10,6% Ф-4МД, в расчете на сухое вещество, что соответствует 16-20%-ной водной суспензии сополимера тетрафторэтилена с гексафторпропиленом, Ф-4МД 53%-ной концентрации. При введении фторопласта по сухому веществу меньше указанных количеств ухудшаются антиадгезионные, антикоррозионные свойства покрытия, а больше указанных - снижается устойчивость покрытия к истиранию.

Оптимальное содержание в композиции аминопроизводных бензимидазолов соответствует 0,08-0,1% (по массе). Введение в полимерную дисперсию этих сложных аминов, обладающих высокими стабилизирующими свойствами, в указанных количествах, обеспечивает высокую агрегативную и кинетическую устойчивость, смачиваемость поверхности и позволяет реализовать процесс автофореза в области выбранного интервала рН.

Сочетание системы дисперсных наполнителей 4,3-6,3% (по массе) позволило реализовать процесс автофореза, повысить эксплутационные свойства покрытия - износостойкость, микротвердость, коррозионную стойкость.

Введение в композицию 30%-ного раствора полиметилфенилсилоксана в толуоле менее 5,0% понижает термическую стойкость покрытия и ухудшает технологические свойства состава. Избыток 30%-ного раствора полиметилфенилсилоксана в толуоле (более 10%) создает большие внутренние напряжения, что вызывает появление трещин в покрытии.

При содержании оксиэтилированного алкилфенола менее 1,5% снижается кинетическая устойчивость наполнителей в композиции. При содержании более 2,5% состав сильно пенится при нанесении на образцы, и ухудшаются механические свойства покрытия, так как имеет место заметное разложение модификатора при термоотверждении.

Ортофосфорная кислота обеспечивает значение рН среды 2,0-3,0, при которой благоприятно протекает процесс автоосаждения полимерного материала и проявляются ее свойства как травящего агента.

Для характеристики свойств покрытий, полученных способом автофореза из композиционного материала при различном соотношении входящих в его состав компонентов, определяли:

- толщину покрытия микрометром типа МК-25;

- пористость при катодной поляризации пластинки с покрытием в растворе 20%-ной серной кислоты при напряжении 10 В (при герметичном, беспористом покрытии выделение водорода происходит на непокрытой части образца);

- прочность на разрыв определяли по усилию сдвига (ГОСТ 14759-69). Испытания проводили на разрывной машине МР-0,5 при скорости приложения нагрузки 3 мм/мин;

- адгезию методом параллельных надрезов с применением липкой ленты ЛТ-40;

- коррозионную стойкость по солестойкости в 5%-ном растворе NaCl;

- износостойкость по эксплуатации в течение 10 месяцев.

Пример. Пластинку из стали марки 08КП размером 30×20×1 мм готовили по стандартной методике. Можно использовать также любую металлическую поверхность (алюминий и его сплавы, чугун, медь). На пластинку наносили покрытие способом автофореза из композиции состава, % (масс.):

Композицию данного состава готовили следующим образом:

Получали эмульсию, состоящую из 0,5 г поливинилпирролидона, 2,7 г растворителей и части воды путем ультразвуковой обработки с помощью диспергатора УЗДН-2Т. В нее при непрерывном перемешивании вводили аминопроизводные безимидазолов, а затем 2,7 г наполнителей, после чего суспензию в течение 5-10 мин подвергали ультразвуковой обработке с помощью диспергатора УЗДН-2Т. Готовили эмульсию с помощью диспергатора УЗДН-2Т, состоящую из 30%-ного раствора полиметилфенилсилоксана в толуоле, оставшейся воды и 1,5 г оксиэтилированного алкилфенола.

После чего в эту систему при непрерывном перемешивании добавляли водные суспензии фторопласта Ф-4Д и Ф-4МД соответственно 36,0 г и 16,0 г, а затем суспензию минеральных наполнителей. Полученный композиционный материал перемешивали в течение 40 мин и добавляли 0,7 г ортофосфорной кислоты.

Покрытие, полученное при времени выдержки в композиции 5 мин, подвергали операции спекания при 375°С и определяли его основные свойства: толщину покрытия 15 мкм; прочность на разрыв - 250 кг·м-2; коррозионно-защитные свойства (продолжительность испытания до появления признаков коррозии) 1000 часов, покрытие без видимых изменений; адгезия 1 балл; поры в покрытии отсутствуют; износостойкость при эксплуатации в течение 10 месяцев - нарушения в покрытиях не имеется.

Аминопроизводные бензимидазолов получали следующим образом:

Пример 1. К нагретому до кипения раствору 40 ммоль диамина в 75 мл 50%-ной уксусной кислоты прибавляли 16 г (80 ммоль) ацетата меди или 20 г (80 ммоль) сульфата меди в 200 мл воды и 40 ммоль соответствующего альдегида в 50 мл 50%-ной уксусной кислоты. Полученную смесь нагревали до кипения в течение 1-2 ч. Затем реакционную массу охлаждали, осадок медной соли целевого продукта отделяли и смешивали с 150 мл 50%-ного раствора уксусной кислоты. Суспензию нагревали до кипения и добавляли к ней порциями в течение 0,5 ч 20 г (80 ммоль) тиосульфата натрия (Na2S2O3·5H2O). После чего смесь выдерживали при слабом кипении еще 0,5 ч, а затем отделяли осадок сульфида меди. Целевой продукт реакции выпадал из маточного раствора при нейтрализации последнего концентрированным раствором аммиака.

Пример 2. К раствору 2, 4 г (16,5 ммоль) 1,2-диметилбензимидазола в 10 мл серной кислоты (d=1,84 г·см-3) прибавляли по каплям при 25-30°С 10 мл азотной кислоты (d=1,5 г·см-3) и выдерживали 30 мин. Затем реакционную массу кипятили с обратным холодильником 2 ч, охлаждали, помещали в кристаллизатор со льдом и подщелачивали небольшим избытком раствора аммиака. Выпавший осадок отфильтровывали и промывали холодной водой. После высушивания получали желтый порошок соединения 3.

Пример 3. В коническую колбу помещали 30 ммоль гранулированного олова и 25 мл концентрированной соляной кислоты, затем осторожно порциями вносили 10 ммоль соединения 1а или 3а. Каждое добавление вещества сопровождалось бурной реакцией с сильным разогревом. По окончании прибавления горячий раствор сливали с остатков олова. При охлаждении из него выпадала двойная соль аммиака с солью олова, которую отфильтровывали, хорошо отжимали от маточника, растворяли в воде и разрушали, пропуская через раствор сероводород. Выпавший сульфид олова отфильтровывали, а фильтрат досуха упаривали на водяной бане до сухого состояния.

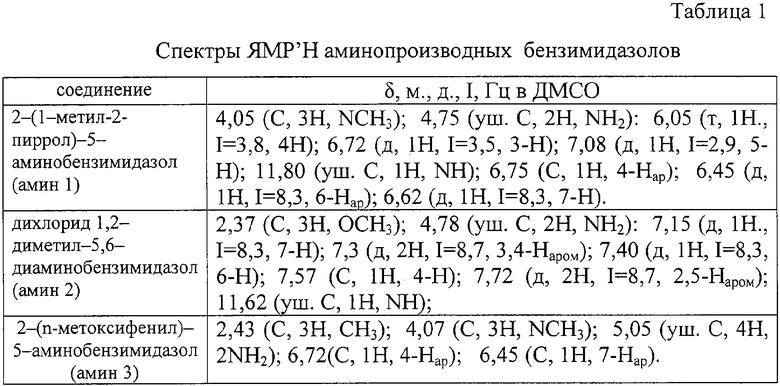

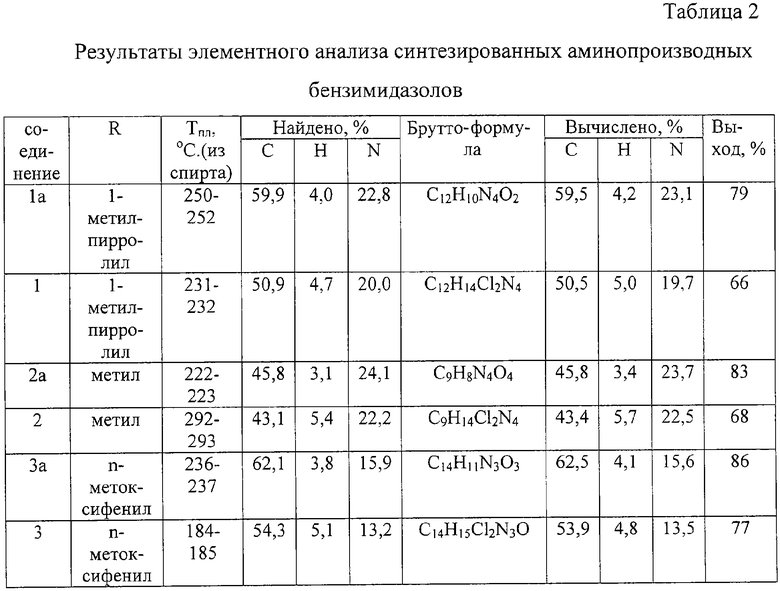

Получение новых аминопроизводных бензимидазолов, представляющих собой катионные поверхностно-активные вещества с поверхностным натяжением, равным 30,08·10-3 Дж·м-2, было подтверждено как данными ядерно-магнитного резонанса на протонах (ЯМР'Н- таблица 1), так и данными элементного анализа (таблица 2).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ СПОСОБОМ АВТОФОРЕЗА | 2005 |

|

RU2289601C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, АНТИАДГЕЗИОННОГО, АНТИПРИГАРНОГО ПОКРЫТИЯ СПОСОБОМ АВТОФОРЕЗА | 2001 |

|

RU2202576C2 |

| КОМПОЗИЦИЯ ДЛЯ АНТИПРИГАРНОГО, АНТИАДГЕЗИОННОГО, АНТИКОРРОЗИОННОГО ПОКРЫТИЯ СПОСОБОМ ГЕТЕРОАДАГУЛЯЦИИ | 1994 |

|

RU2087506C1 |

| АНТИПРИГАРНОЕ, АНТИАДГЕЗИОННОЕ, ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2004 |

|

RU2256681C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2457228C2 |

| КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ | 2012 |

|

RU2515301C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЯ С ВЫСОКИМИ ТРИБОТЕХНИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ | 2012 |

|

RU2495893C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2028346C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1994 |

|

RU2071492C1 |

| АНТИАДГЕЗИОННОЕ ПОКРЫТИЕ | 2001 |

|

RU2198959C2 |

Изобретение относится к области нанесения антикоррозионных, антифрикционных покрытий. Описана композиция для получения покрытий способом автофореза, содержащая 57%-ную водную суспензию политетрафторэтилена Ф-4Д, 53%-ную водную суспензию сополимера тетрафторэтилена с гексафторпропиленом Ф-4МД, оксиэтилированный алкилфенол, наполнители - диоксид титана, слюду молотую, углерод технический марки К-354, аэросил марки АА при соотношении 2:1:1:0,3, растворители - 1,4-бутандиол, бутилцеллозольв, ксилол при соотношении 1:0,7:0,7, поливинилпирролидон, 30%-ный раствор полиметилфенилсилоксана в толуоле, ортофосфорную кислоту, аминопроизводные бензимидазолов: 2-(1-метил-2-пирролил)-5-аминобензимидазол, дигидрохлорид 1,2-диметил-5,6-диаминобензимидазол, 2-(n-метоксифенил)-5-аминобензимидазол и воду при заявленном соотношении компонентов. Технический результат - отсутствие пор в покрытии, повышение износостойкости и коррозионно-защитных свойств покрытия. 2 табл.

Композиция для получения покрытий способом автофореза, содержащая 57%-ную водную суспензию политетрафторэтилена Ф-4Д, 53%-ную водную суспензию сополимера тетрафторэтилена с гексафторпропиленом Ф-4МД, оксиэтилированный алкилфенол, слюду молотую, диоксид титана, аэросил, углерод технический, ксилол, 1,4-бутандиол, бутилцеллозольв, поливинилпирролидон, 30%-ный раствор полиметилфенилсилоксана в толуоле, ортофосфорную кислоту и воду, отличающаяся тем, что она содержит аминопроизводные бензимидазолов: 2-(1-метил-2-пирролил)-5-аминобензимидазол, дигидрохлорид 1,2-диметил-5,6-диаминобензимидазол, 2-(n-метоксифенил)-5-аминобензимидазол при следующем соотношении компонентов, мас.%:

| RU 2073051 C1, 10.02.1997 | |||

| RU 21702868 С1, 10.07.2001 | |||

| КОМПОЗИЦИЯ ДЛЯ АНТИПРИГАРНОГО, АНТИАДГЕЗИОННОГО, АНТИКОРРОЗИОННОГО ПОКРЫТИЯ СПОСОБОМ ГЕТЕРОАДАГУЛЯЦИИ | 1994 |

|

RU2087506C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1994 |

|

RU2071492C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО, АНТИАДГЕЗИОННОГО, АНТИПРИГАРНОГО ПОКРЫТИЯ СПОСОБОМ АВТОФОРЕЗА | 2001 |

|

RU2202576C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1992 |

|

RU2071968C1 |

Авторы

Даты

2007-05-10—Публикация

2006-03-14—Подача