Изобретение относится к области получения антифрикционных, износостойких покрытий, которые могут быть использованы на изделиях, применяемых в химической, машиностроительной, авиационной областях промышленности, а также к композициям для покрытий на металлические поверхности.

Известен способ получения покрытия из композиции, содержащей дисперсию политетрафторэтилена (ПТФЭ), деминерализованную воду, слюду (покрыта двуокисью титана), красящий пигмент (содержит окись железа, деминерализованную воду, олеиновую кислоту, триэтаноламин, бутилкарбитол, толуол), смесь, содержащую триэтаноламин, олеиновую кислоту, толуол, бутилкарбитол, причем смесь дополнительно содержит метилметакрилат и сополимер (40% водная дисперсия) (см. патент GB №1557230, МПК C09D 127/18, 1976 г.). Композицию получают введением в дисперсию фторопласта указанных компонентов. Известное покрытие на основе данной композиции недостаточно устойчиво к термоударам, а также обладает низкой термической стойкостью, что сокращает ресурс работы покрытия в условиях эксплуатации.

Известен способ получения антифрикционного покрытия из композиции путем смешивания соли полиамидокислоты, включающей в свой состав фурфуриловый спирт и N-метилпирролидон, воду с дисперсией белого пигмента, с дисперсией политетрафторэтилена и силиконовым препаратом. При этом дисперсию белого пигмента получают путем перемешивания двуокиси титана, воды и смеси триэтаноламина и олеиновой кислоты (GB №1563814, 1976 г.). Однако данная композиция не обеспечивает достаточной адгезионной прочности с подложкой и имеет недостаточно хорошие антифрикционные свойства.

Известны композиционные материалы для изготовления подшипников скольжения, торцовых уплотнителей и других элементов узлов трения путем смешивания политетрафторэтилена с неорганическими наполнителями различной химической природы. (Истомин Н.П. и др. Антифрикционные свойства композиционных материалов на основе фторопластов. М., Наука, 1987, с.147.) Эти материалы известны как самосмазывающиеся антифрикционные с малым коэффициентом трения, но имеют низкие деформационно-прочностные характеристики, что снижает их работоспособность, и они не пригодны для антифрикционных покрытий.

Известен способ получения композиционного материала путем смешивания политетрафторэтилена с ультрадисперсным неорганическим наполнителем ß-сиалоном общей формулы Si 6-х AL ON 8-х, обладая высокой износостойкостью в сочетании с высокими упругоэластичными характеристиками, материал характеризуется нестабильностью коэффициента трения и сильным износом в области верхнего предела эксплуатации в составе изделия (0,5-1,0 мас.) «Композиции фторопластовые, малонаполненные антифрикционного назначения» (ТУ 301-05-120-81). Данный материал, кроме того, не используется в качестве покрытий.

Известен способ получения антифрикционного покрытия из раствора в органическом растворителе фторорганического поверхностно-активного вещества - эпилама перфтороксиалкиленового или перфорированного соединения полиалкиленоксида в виде их азотсодержащих производных (патент RU №2139902, 20.10.1999). Из патента RU №2278875, 27.06.2006) известен способ получения антифрикционного покрытия из композиции путем смешивания политетрафторэтилена с фторсодержащим олигомером, например, марок «Эпилам» или «Фолеокс» и медьсодержащим углеродным наполнителем. Недостатками известных способов является то, что они, во-первых, не обеспечивают создания покрытия, обладающего необходимой износостойкостью и предохраняющего от разрушения поверхность изделия, подверженную значительным нагрузкам и высоким температурам. Указанный недостаток обусловлен тем, что известный способ не обеспечивает глубокое проникновение относительно вязкого антифрикционного состава во все микропоры. Предлагаемые антифрикционные композиционные материалы имеют относительно высокую вязкость и не способны обеспечить глубокое их проникновение в микропоры, микротрещины на поверхности изделия и связывание атомарных кислорода и водорода, что не позволяет защитить поверхностный слой металла от коррозии и охрупчивания, вызываемых атомарными кислородом и водородом в микропорах и микротрещинах, которые являются источниками распространения коррозии, не обеспечивает необходимого снижения газопроницаемости материала. При этом микропоры и микротрещины концентрируют напряжение и становятся центрами разрушения поверхности изделия, что увеличивает коэффициент трения, снижает срок службы изделия. Кроме того, известный способ не позволяют удалить из микропор и микротрещин продукты коррозии, способствующие коррозии на поверхности металла, которая увеличивает коэффициент трения. Недостаточное снижение газопроницаемости материала изделия, вызывающей старение материала изделия, и относительно высокий коэффициент трения обусловливают недостаточный срок службы изделия, на поверхность которого известным способом нанесено антифрикционное покрытие. Известный способ обеспечивает проникновение антифрикционного состава лишь частично в микропоры и микротрещины, однако находящиеся там вследствие недостаточно полной очистки продукты коррозии, вытесняемые на поверхность изделия составом, ухудшают качество полученного покрытия. Кроме того, как показали исследования, полученные известным способом покрытия, работоспособны при относительно невысоких температурах (до 150°С). Во вторых, способом по патенту RU №2278875, 27.06.2006 получают композиции, которые используют в машиностроении для изготовления узлов трения машин и механизмов различного назначения, но не используют для покрытий по металлическим поверхностям.

Известны способ и композиции для получения антипригарных, антифрикционных покрытий на металлических поверхностях на основе фторопластов Ф-4Д или смеси его с фторопластом Ф-4МДБ (на основе политетрафторэтилена и сополимера тетрафторэтилена с гексафторпропиленом) в сочетании с лаком на основе полиамидокислоты из частично гидролизованной полиамидокислоты, этерифицированной моноэтаноламином в смеси растворителей N-метилпирролидона, диметилформамида и воды, путем введения в лак водной суспензии фторопласта Ф-4Д или смеси ее с водной суспензией фторопласта Ф-4МДБ и водной пасты наполнителей, содержащих слюду, дисульфида молибдена и технический углерод, предварительно затертых в водных растворах, содержащих поливинилпирролидон и эмульгатор ОП-10. Состав перемешивают и вводят ксилол, этилцеллозольв и далее воду. Состав может содержать пигменты - двуокись титана, оксиды железа и другие добавки (одноатомные спирты, олеиновую кислоту и т.д.) и т.д. (патент RU №2170286, 26.11.1999, Способ нанесения покрытия на металлическую поверхность, композиции грунтовочного покрытия и композиции для облицовочного покрытия). Покрытия на основе данной композиции, полученные известным указанным способом обеспечивают хорошие физико-механические и антифрикционные свойства, однако известный способ имеет ряд недостатков. Недостатки, как показали исследования, заключаются в методике получения исходной композиции, из которой затем путем аэрозольного напыления формируется покрытие. Описанный способ и методика введения компонентов и их смесей при получении композиционной системы не обеспечивают их равномерного распределения в массе составляющих, происходит частичная агломерация отдельных компонентов, в частности минеральных наполнителей, за счет «обволакивания» их растворителями различной по своей природе сольватирующей способности. При нанесении известной композиции на металлическую поверхность агломераты ухудшают растекаемость композиции по поверхности, что создает разнотолщинность покрытия, ввиду неравномерности распределения компонентов в пленке покрытия, это отражается на физико-механических свойствах; устойчивости к нагрузкам и истиранию, трибологическим параметрам: коэффициент трения на различных участках поверхности имеет различные значения.

Известен способ получения антифрикционных покрытий на металлических поверхностях из композиции с усовершенствованной методикой введения компонентов, их предварительной обработкой, исключающей образование агломератов и более равномерном распределении композиционного материала по металлической подложке (последняя заявка и полученное положительное решение). По указанному способу удалось сформировать покрытие, практически в 2 раза превышающее триботехнические свойства покрытия сравнительно с ранее известным способом (Патент №2170285, 26.11.1999 г.): коэффициент трения снижен с 0,14 до 0,027; линейный износ - с 4 мкм (по эталону) до 1 мкм. Однако указанный известный способ формирования покрытия со сравнительно хорошими антифрикционными и механическими свойствами имеет следующие недостатки: при требуемой толщине покрытия 18-20 мкм (например, в парах трения скольжении) приходится наносить 7-9 слоев при толщине слоя 2-3 мкм. После каждого слоя по известному способу требуется сушка при (75-85)°С и термообработка при (275-310)°С; при окончательной термообработке - при (350-400)°С. Только при тонком нанесении каждого слоя и его термоотверждении образуется равномерное по толщине покрытие. Силы внутреннего натяжения в монослое малы и не происходит наслоения и «стягивания» жидкого состава в различные участки поверхности до его закрепления термообработкой. При более толстом нанесении, то есть меньше слоев, глубокого проникновения композиции к подложке не происходит, наблюдается неравномерность толщины покрытия, и, как следствие, износ покрытия неравномерен по поверхности, что отражается и на коэффициенте трения. При этом следует учитывать субъективный фактор, заключающийся в следующем: нанесение известной композиционной системы осуществляется вручную методом пневматического (аэрозольного) распыления. Равномерность нанесенного покрытия зависит от ряда факторов - опыта оператора, диаметра сопла в пистолете, расстояния до изделия, на которое наносят композицию, давления на выходе из пистолета и др.

В настоящее время одним из эффективных и экономически целесообразных методов повышения трибологических свойств, например, масел является применение твердофазных присадок в виде нерастворимых в маслах ультрадисперсных порошков. Алмазоуглеродные порошки детонационного синтеза являются одним из видов ультрадисперсных и наноматериалов, применяемых в качестве присадок в различных трибологических матрицах. Алмазоуглеродный порошок детонационного синтеза получают по известной технологии - подрывом взрывчатого вещества в камере. С целью введения в смазочные композиции полученный порошок обезжиривают, например, вакуумной сушкой, смешивают с масляной основой, композицию пропускают через фильтры и магнитные сепараторы для отделения крупных частиц, в том числе магнитных металлов, диспергируют, например, при помощи дезинтеграторов или акустических (ультразвуковых систем) систем для равномерного распределения частиц в масляной матрице и частичного разбиения крупных фракталов с размером до 500 нм и более, состоящими из первичных частичек размером 4-6 нм. Полученные таким образом композиции используют для смазки машин и механизмов как в процессе обкатки, так и в процессе эксплуатации при различных концентрациях.

Известна антифрикционная присадка с твердым модификатором трения в виде алмазосодержащей шихты (Патент RU №2054456, опубл. 20.02.1996 г.), или известна композиция, содержащая ультрадисперсный графитоалмазный порошок. Недостатком известных композиций является недостаточная седиментационная устойчивость системы. Кроме того, данные известные композиции относятся к смазкам, не предназначенным для получения покрытий.

Технической задачей заявляемого изобретения является получение покрытия с высокими триботехническими (трибологическими) свойствами, физико-механическими свойствами, обеспечивающими повышенный ресурс антифрикционного, износостойкого покрытия с увеличенным сроком эксплуатации его, в том числе в условиях повышенных температур и скоростей. Поставленная техническая задача достигается заявленной группой изобретений, в которую входят композиция для получения покрытия и способ получения покрытия, а также композицией для получения покрытия с высокими триботехническими (трибологическими) свойствами, которая содержит водный лак на основе полиамидокислоты, 55-60%-ную водную суспензию политетрафторэтилена, 53-54%-ную водную суспензию сополимера тетрафторэтилена с гексафторпропиленом, поливинилпирролидон, водную пасту на основе сажи, водную пасту на основе наноалмазов, водную пасту на основе слюды, аппретирующую смесь, содержащую ксилол, этилцеллозольв, эмульгатор на основе оксиэтилированных алкилфенолов и воду, при следующем соотношении компонентов композиции в мас.ч.:

Поставленная техническая задача достигается также и способом получения покрытия с высокими триботехническими (трибологическими) свойствами путем нанесения на металлическую подложку многослойного покрытия из композиции на основе смесей водных суспензий политетрафторэтилена и сополимера тетрафторэтилена с гексафторпропиленом в сочетании с водным лаком на основе полиамидокислоты, поливинилпирролдидоном и водными пастами на основе сажи, на основе наноалмазов, на основе слюды с использованием аппретирующей смеси, являющейся одним из изобретением заявляемой группы.

Способ заключается в нанесении на металлическую подложку многослойного покрытия из указанной выше композиции с общей толщиной его от 5 до 55 мкм, при толщине одного слоя от 2 до 10 мкм в отвержденном состоянии, при этом каждый из нанесенных слоев последовательно подвергают сушке при 80-90°С в течение 8-10 мин, ступенчатой термообработке - при 220-230°С в течение 10-15 мин, затем полуотвержденный слой покрытия подвергают воздействию усилия, обеспечивающего уплотнение и более глубокое проникновение композиции к подложке, при давлении 5-10 атм в течение 2-3 секунд, далее уплотненный слой покрытия термообрабатывают при 280-290°С в течение 15-20 мин, а после нанесения всех слоев осуществляют окончательный обжиг многослойного покрытия при 380-390°С в течение 40-60 минут. При этом высокотемпературную обработку конечного многослойного покрытия, с целью устранения интенсивной термоокислительной деструкции в поверхностных слоях, проводят в атмосфере инертного газа, азота или в вакууме. Используемые в качестве добавки наноалмазы представляют собой, в частности, технический алмазосодержащий углерод (ТАУ), являющийся продуктом детонационного синтеза. По составу ТАУ представляет собой композиционный материал, содержащий кристаллическую фазу детонационных наноалмазов (ДНА) в количестве 30-50 мас.% и аморфный наноуглерод неопределенного состава. Средний размер кластера ДНА в ТАУ (по данным рентгенографического анализа) ~4-6 нм. Дисперсность ТАУ не регламентируется. В качестве водной суспензии политетрафторэтилена при осуществлении способа по изобретению используют, например, водную суспензию политетрафторэтилена марки Ф-4Д (55-60%), содержащую политетрафторэтилен, эмульгатор на основе оксиэтилированных алкилфенолов, воду.

В качестве водной суспензии сополимера тетрафторэтилена с гексафторпропиленом используют, например, водную суспензию марки Ф-4МДБ (53-54%). В качестве эмульгатора на основе производных алкилфенола используют, например, вспомогательные вещества ОП-6; ОП-7; ОП-10 (оксиэтилированные алкилфенолы). В качестве наноалмазов используют ультратонкие порошки алмазов (детонационные наноалмазы), предварительно обработанные указанной аппретирующей смесью. В качестве инертной среды при высокотемпературном обжиге конечного покрытия использован, например, аргон, азот или вакуум. Ниже приведены примеры водных паст на основе слюды, пасты сажи, пасты наноалмазов, аппретирующей смеси, используемых при приготовлении композиции для антифрикционных покрытий с высокими трибологическими свойствами. Приведены трибологические характеристики многослойного покрытия из композиции по заявленному способу, при различных способах высокотемпературного отверждения.

Пример 1. Состав аппретирующей смеси, мас.ч.:

Пример 2. Паста на основе сажи, мас.ч.:

Пример 3. Паста на основе слюды, мас.ч.:

Пример 4. Паста на основе наноалмазов, мас.ч.:

Пример 5. Приготовление антифрикционной композиции по изобретению. Вначале готовят раствор полиамидокислоты в водном растворе моноэтаноламина и N-метилпирролидона, затем в лак добавляют смесь, содержащую этилцеллозольв, бутиндиол-1,4 и N-метилпирролидон. Полученный раствор на основе полиамидокислоты имеет сухой остаток 9,5-10%, условную вязкость 14-35 с. Готовят пасты на основе сажи, слюды, наноалмазов, аппретирующую смесь. В водную суспензию политетрафторэтилена Ф-4Д (55-60%) вводят раствор лака на основе полиамидокислоты, подготовленные водные пасты сажи, слюды, наноалмаза, суспензию фторопласта Ф-4МДБ (53-54%) (на основе сополимера тетрафторэтилена и гексафторпропилена), поливинилпирролидон и воду. После введения каждой указанной порции компонентов все тщательно перемешивают. Приготовленная композиция имеет условную вязкость 16-22 секунды (по В3246 с диаметром - 4).

Пример 6. Композицию готовят аналогично примеру 5, но используют для приготовления сажевой пасты мелкодисперсные углеродные волокна (с размером 0,01-0,1 нм), предварительно перетертые как в примере 4 аппретирующей смесью. (Паста на основе сажи, мас.ч.) (другой вариант сажевой пасты):

Полученные по данному заявляемому изобретению композиции для антифрикционных покрытий используют как в качестве грунтовочных, так и в качестве отделочных, (облицовочных) покрытий. Наносят композиции для получения антифрикционных покрытий на предварительно подготовленные металлические поверхности - алюминий (литье, прокат); сталь (нелегированная, легированная); титан, и т.д. Подготовку металлических поверхностей осуществляют любым из известных для данного металла способом, обеспечивающим полное отсутствие жировых (масляных) и других загрязнений (обезжиривание и т.д.). Наносят композиции известными методами, например методом пневматического (аэрозольного) распыления. На подготовленную металлическую поверхность осуществляют нанесение композиций для получения покрытий по изобретению в несколько слоев. Количество наносимых слоев, их толщина определяются конкретным назначением, условиями эксплуатации получаемого покрытия, типом изделий, на которые наносятся композиции (пресс-формы; детали, работающие при больших нагрузках; подшипники скольжения; газодинамические подшипники и т.д.). Общая толщина наносимого антифрикционного покрытия может составлять от 5 до 55 мкм, при толщине одного слоя от 2 до 10 мкм (в полностью отвержденном состоянии, что соответствует 4-15 мкм - в сыром состоянии). После каждого нанесенного слоя покрытия по данному изобретению предусмотрена сушка при (80-90)°С в течение 8-10 мин, термообработка при температуре (220-230)°С в течение 10-15 мин, обеспечивающей начальную стадию полимеризации связующих в композиции. Нанесенное покрытие после указанной стадии термообработки подергается уплотнению за счет прижима к пластине по форме, соответствующей зеркальному отражению образца с покрытием. Пластина должна быть отполирована до зеркального блеска с минимальной шероховатостью (Ra). Усилие, при котором происходит воздействие на образец, соответствует давлению 5-10 атм, время воздействия 2-3 секунды. Затем образцы помещаются в печь обжига и термообрабатывают; температура доводится до (280-290)°С и выдерживается в течение 15-20 мин. Последний слой композиции после указанных операций термообрабатывают при (380-390)°С в течение 40-60 мин в атмосфере инертного газа, азота, вакуума.

Пример 7. Подготовленную композицию из примера 5 наносят аэрозольным распылением на рабочую поверхность лепестков газодинамического подшипника послойно, в 7 слоев так, что толщина каждого слоя составила (4+/-1) мкм. Каждый нанесенный слой сушили при 80°С в течение 15 мин, подвергали ступенчатой термообработке при 220°С в течение 15 мин, затем полуотвержденный слой покрытия уплотняли пластиной, копирующей форму лепестка в течение 3-х сек при давлении 0.5 атм, уплотненное покрытие термообрабатывается при 285°С в течение 15 мин. Последний 7-й слой покрытия подвергается всем описанным операциям, но окончательный обжиг проводится при 380°С в течение 40 мин в атмосфере азота. Толщина нанесенного покрытия составила 22-27 мкм.

Пример 8. Композиция из примера 5 нанесена аналогично примеру 7. Высокотемпературный обжиг покрытия в 7 слоев проведен при 400°С в течение 20 мин в атмосфере азота. Толщина многослойного покрытия составила 19-22 мкм.

Пример 9. Композиция из примера 5 нанесена аналогично примеру 7. Окончательный обжиг многослойного покрытия проведен при 380°С в течение 40 мин в воздушной среде печи. Покрытие по заявляемому изобретению подвергалось следующим испытаниям:

- на адгезионную прочность (метод решетчатого надреза), балл - 1;

- на адгезионную прочность (методом отрыва на разрывной машине) 1600 кг/см, максимальное усилие - не отделяется от подложки;

- прочность при ударе 50 кг/см - дефекты отсутствуют;

- прочность на изгиб - 1 мм - дефекты отсутствуют;

- прочность при вытяжке - дефекты отсутствуют (трещины, отслоения);

- на истирание (нагрузка 2,5 кг) - 7-10 тыс. циклов;

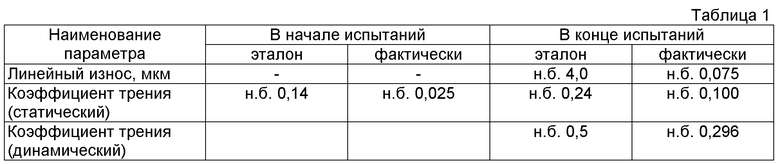

- антифрикционные свойства покрытий на основе указанной композиции, нанесенной на радиальные лепестковые подшипники способом по заявляемому изобретению при нагрузке на образец 6,7 кг, представлены в таблице 1 (образец - радиальные лепестковые подшипники),

- антифрикционные свойства покрытий на основе указанной композиции, нанесенной на радиальные лепестковые подшипники способом по заявленному изобретению при нагрузке на образец 6,7 кг в зависимости от среды при высокотемпературном обжиге многослойного покрытия, представлены в таблице 2.

Ресурс в циклах нагружения - 7000 пусков.

В таблице 3 представлены примеры композиций для антифрикционных покрытий, полученных заявляемым способом.

Как следует из приведенных данных, покрытие из композиций, полученных способом по заявляемому изобретению с учетом разработанных ступенчатых режимов термообработки, уплотнением полуотвержденного покрытия, проведение окончательного обжига многослойного покрытия в атмосфере инертного газа, азота или вакуума превосходит трибологические свойства покрытия, полученного по известному ранее способу: начальный статический коэффициент трения снижен с 0,14 до 0,025 (в начале испытаний) и с 0.24 до 0.1 (в конце испытаний); динамический коэффициент снижен с 0,5 до 0.296 (в конце испытаний по эталону); линейный износ по эталону снижен с 4 мкм до 0,075 и с 1,0 мкм до 0,075 мкм. Проведение высокотемпературного обжига в атмосфере инертного газа, азота или вакуума многослойного покрытия из заявленной композиции по заявленному способу нанесения позволило практически в 2 раза снизить износ покрытия, а ресурс работы увеличить более чем в 2 раза. Таким образом, приведенные данные свидетельствуют о повышении трибологических (триботехнических) свойств антифрикционных, износостойких покрытий по изобретению, а также - о достижении хороших физико-механических его свойств. Получаемые покрытия имеют повышенный срок эксплуатации - до 9 лет, в условиях высоких скоростей и при температуре до 300°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2457228C2 |

| Композиции для термостойких антифрикционных твердосмазочных покрытий и способ их нанесения | 2021 |

|

RU2797943C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ НА ОСНОВЕ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПОЛИАМИДОКИСЛОТЫ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ АНТИАДГЕЗИОННЫХ, АНТИПРИГАРНЫХ, АНТИФРИКЦИОННЫХ ПОКРЫТИЙ ПО МЕТАЛЛУ С ИСПОЛЬЗОВАНИЕМ ДОБАВКИ | 2013 |

|

RU2557530C2 |

| КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ | 2012 |

|

RU2515301C2 |

| АНТИФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2773476C1 |

| Способ получения композиционных материалов для тонкослойных покрытий по металлу и нанесения покрытия на основе композиционных материалов | 2021 |

|

RU2794172C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1994 |

|

RU2071492C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ , КОМПОЗИЦИИ ГРУНТОВОЧНОГО ПОКРЫТИЯ И КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНОГО ПОКРЫТИЯ | 1999 |

|

RU2170286C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1992 |

|

RU2071968C1 |

| ПОКРЫТИЕ НА МЕТАЛЛЕ | 1993 |

|

RU2039069C1 |

Изобретение относится к химической, машиностроительной, авиационной промышленности и касается способа получения покрытий с высокими трибологическими (триботехническими) свойствами. Покрытие получают из композиции на основе суспензий политетрафторэтилена в сочетании с лакам полиамидокислоты, поливинилпирролидона, паст неорганических наполнителей, эмульгатора, растворителей и воды. В качестве паст неорганических наполнителей использована водная паста на основе сажи, водная паста на основе наноалмазов, водная паста на основе слюды. Покрытие может состоять из нескольких слоев, каждый слой подвергается сушке, ступенчатой предварительной термообработке с последующим воздействием на полуотвержденный слой усилия, обеспечивающего уплотнение покрытия и более глубокое проникновение состава к подложке, термообработке уплотненного покрытия и окончательному обжигу. Последний слой многослойного покрытия подвергают высокотемпературному обжигу в атмосфере инертного газа, азота или вакуума. Изобретение обеспечивает создание грунтовочного и облицовочного покрытия с улучшенными физико-механическими и триботехническими свойствами. 2 н.п. ф-лы, 3 табл., 9 пр.

1. Композиция для получения покрытия с высокими триботехническими свойствами, содержащая водный лак на основе полиамидокислоты, 55-60%-ную водную суспензию политетрафторэтилена, 53-54%-ную водную суспензию сополимера тетрафторэтилена с гексафторпропиленом, поливинилпирролидон, водную пасту на основе сажи, водную пасту на основе наноалмазов, водную пасту на основе слюды, аппретирующую смесь, содержащую ксилол, этилцеллозольв, эмульгатор на основе оксиэтилированных алкилфенолов и воду, при следующем соотношении компонентов композиции в масс.ч.:

2. Способ получения покрытия с высокими триботехническими (трибологическими) свойствами путем нанесения на металлическую подложку многослойного покрытия из композиции по п.1 с общей толщиной его от 5 до 55 мкм при толщине одного слоя от 2 до 10 мкм в отвержденном состоянии, при этом каждый из нанесенных слоев последовательно подвергают сушке при 80-90°С в течение 8-10 минут, ступенчатой термообработке при 220-230°С в течение 10-15 минут, затем полуотвержденный слой покрытия подвергают воздействию усилия, обеспечивающего уплотнение его и более глубокое проникновение композиции к подложке, при давлении 5-10 атм в течение 2-3 секунд, далее уплотненный слой покрытия термообрабатывают при 280-290°С в течение 15-20 минут, а после нанесения всех слоев осуществляют окончательный обжиг многослойного покрытия при 380-390°С в течение 40-60 минут, при этом высокотемпературную обработку конечного многослойного покрытия, с целью устранения интенсивной термоокислительной деструкции в поверхностных слоях, проводят в атмосфере инертного газа, азота или вакуума.

| СОСТАВ КОМПОЗИЦИОННОГО ПОЛИМЕРНОГО МАТЕРИАЛА ДЛЯ ФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2338764C2 |

| ПЛАСТИЧНАЯ СМАЗКА | 2009 |

|

RU2395563C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИПРИГАРНОГО ПОКРЫТИЯ, ВКЛЮЧАЮЩАЯ АЛМАЗНЫЕ ЧАСТИЦЫ, И ПОДЛОЖКА С НАНЕСЕННОЙ НА НЕЕ КОМПОЗИЦИЕЙ | 2006 |

|

RU2435653C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1992 |

|

RU2071968C1 |

| КОМПОЗИЦИОННЫЙ ТРИБОТЕХНИЧЕСКИЙ МАТЕРИАЛ | 2009 |

|

RU2401855C1 |

| Ручное устройство для развальцовки труб | 1988 |

|

SU1563814A2 |

| WO 2011041714 A1, 07.04.2011 | |||

| US 2010233371 A1, 16.09.2010. | |||

Авторы

Даты

2013-10-20—Публикация

2012-02-09—Подача