Изобретение относится к металлургии черных металлов, в частности к конструкциям фурм доменных печей.

Для повышения стойкости фурм доменных печей предлагалось много различных вариантов. Например, известна фурма доменной печи, содержащая водоохлаждаемый корпус, состоящий из внутреннего и наружного конических стаканов, соединенных концом с фланцем и с рыльной частью (а.с. СССР №870433, опубл. 07.10.1981 г.). Также известна фурма доменной печи, содержащая водоохлаждаемый корпус, состоящий из наружной и внутренней обечаек с фланцем и рыльной частью, в охлаждаемой полости которой установлена трубка с тангенциально направленным соплом для подвода охладителя, трубка для его отвода и кольцевая перфорированная перегородка (а.с. СССР №1027216, опубл. 07.07.1983 г.).

Общим недостатком обеих известных фурм является их низкая стойкость из-за недостаточного охлаждения фурмы в рыльной части.

Наиболее близкой к заявляемой является фурма доменной печи, содержащая соединенные между собой фланец, наружный и внутренний корпуса и рыльную часть с залитым змеевиком (Кудинов Г.А. Охлаждение современных доменных печей. - М.: Металлургия, 1988. С.241-243).

Недостатком известной фурмы является ее низкая стойкость, так как не регламентированы размеры каналов охлаждения рыльной части фурмы в зависимости от сечения стенки рыльной части.

Технический результат - повышение стойкости фурмы.

Технический результат достигается тем, что фурма доменной печи, содержащая соединенные между собой фланец, наружный и внутренний корпуса и рыльную часть с каналами охлаждения в виде змеевика, характеризуется тем, что суммарная площадь сечения каналов охлаждения при продольном осевом сечении рыльной части фурмы составляет 0,07÷0,54 от площади сечения стенки рыльной части фурмы, а расстояние от поверхности канала охлаждения до наружной поверхности рыльной части фурмы составляет 0,05÷0,50 от толщины стенки рыльной части в месте расположения канала. Расстояние между поверхностями рядом расположенных каналов в направлении оси фурмы составляет 0,01÷0,60 от длины рыльной части фурмы. В частных случаях внутренние каналы может образовывать залитая труба, а также профиль квадратного или прямоугольного сечения. Фланец, наружный и внутренний корпуса и рыльная часть соединены между собой сварными швами.

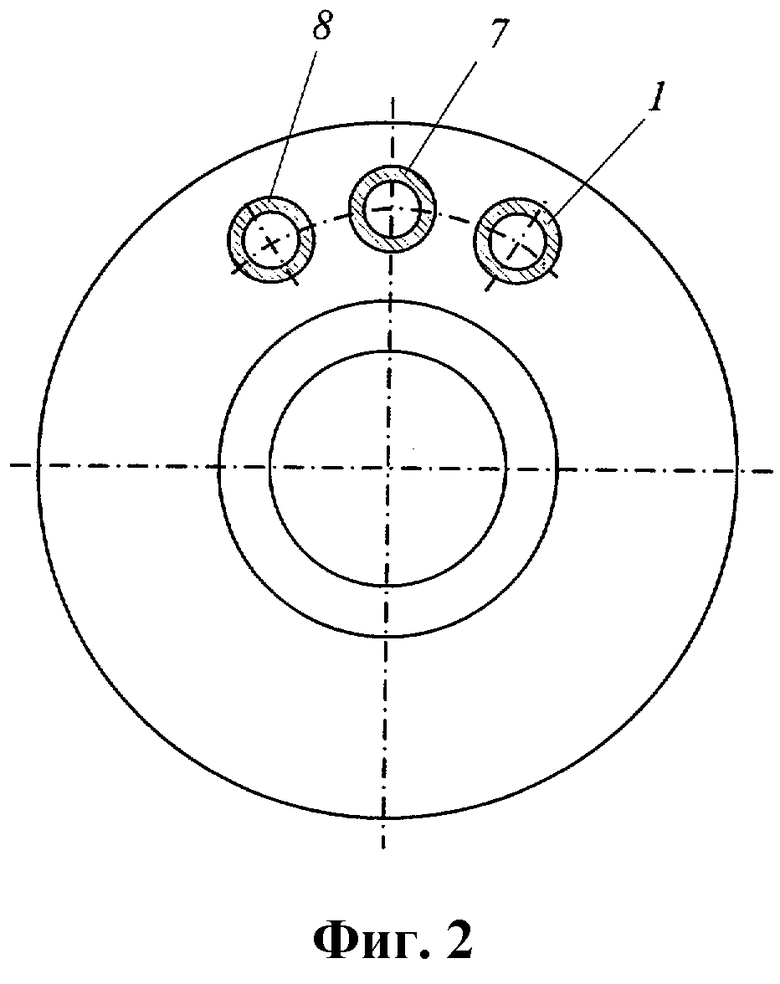

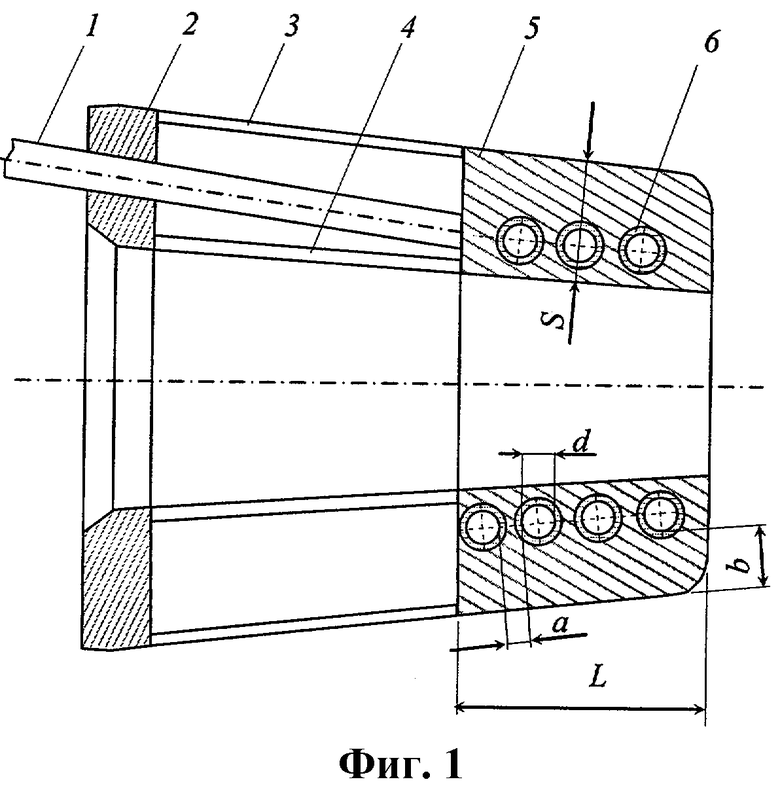

На чертеже изображена фурма доменной печи: фиг.1 - продольный разрез и фиг.2 - вид слева.

Фурма содержит трубу для подвода воды 1, фланец 2, соединенный с наружным 3 и внутренним 4 корпусами, которые соединены с другой стороны с рыльной частью 5, в которую залит змеевик 6, также содержит трубу 7 для подачи газа и трубу 8 для отвода воды. Буквами обозначено: d - внутренний диаметр трубки змеевика (канала охлаждения); S - толщина стенки рыльной части фурмы в месте расположения змеевика; L - длина наружной рыльной части фурмы; a - расстояние между поверхностями двух рядом расположенных витков трубки змеевика (каналов охлаждения); b - расстояние от внутренней поверхности трубы змеевика (канала охлаждения) до наружной поверхности рыльной части фурмы.

Фурма работает следующим образом. Охладитель по трубе 1 подается в змеевик 6, залитый в рыльную часть 5. Труба 1 проходит через фланец 2 и заднюю камеру, которая ограничена наружным 3 и внутренним 4 корпусами. Труба 1 является продолжением залитого змеевика 6. Охладитель проходит через змеевик 6, охлаждает рыльную часть 5 и отводится в заднюю камеру, ограниченную наружным 3 и внутренним 4 корпусами. После охлаждения задней камеры вода отводится по трубе 8. В процессе работы фурмы в доменной печи через трубу 7 подается газ.

Работа воздушной фурмы заключается в подаче горячего дутья в горн доменной печи для поддержания горения кокса. Источниками тепла, воздействующими на фурму, кроме горячего дутья, являются также тепловое излучение из горна печи и жидкие продукты плавки, контактирующие с фурмой. При этом наиболее сильное тепловое воздействие, следствием которого может быть проплавление стенки фурмы, оказывает жидкий чугун.

В связи со сложными условиями эксплуатации заявленная конструкция фурмы обладает рядом преимуществ, заключающихся в более интенсивном охлаждении торцовой и наружной поверхностей рыльной части, где тепловые нагрузки достигают максимальных значений. Интенсификация охлаждения достигается путем использования в рыльной части змеевика с заданным сечением каналов охлаждения. Причем, в частном случае, для уменьшения толщины стенки фурмы в рыльной части змеевик выполняют в виде двухзаходной спирали.

Экспериментально установлено, что для повышения стойкости фурмы суммарная площадь сечения каналов охлаждения при продольном осевом сечении рыльной части фурмы должна составлять 0,07÷0,54 от площади сечения стенки рыльной части фурмы. При меньшем значении площади сечения каналов рыльная часть быстро перегревается и фурма выходит из строя, так как каналы небольшого сечения не обеспечивают необходимого охлаждения рыльной части. При большем значении площади сечения каналов они становятся громоздкими, занимают большую площадь стенки и, по мере износа рыльной части, может наблюдаться прогорание стенки в месте расположения каналов. Также было установлено, что расстояние от поверхности канала охлаждения до наружной поверхности рыльной части фурмы должно составлять 0,05÷0,50 от толщины стенки рыльной части фурмы в месте расположения канала. При меньшем значении соотношения - быстро прогорает змеевик из-за слишком близкого расположения к поверхности рыльной части, на которую воздействует жидкий металл, а при большем соотношении - резко ухудшается охлаждение поверхности.

Дополнительного повышения стойкости фурмы за счет усиления охлаждения удается получить в случае, если расстояние между поверхностями рядом расположенных каналов в направлении оси фурмы составляет 0,01÷0,60 от длины рыльной части фурмы. При меньшем расстоянии не удается качественно получить отливку рыльной части с таким небольшим расстоянием между каналами, а при большем расстоянии - уменьшается охлаждение рыльной части, что приводит к снижению стойкости фурмы.

Для формирования внутренних каналов в рыльной части фурмы можно использовать трубы или профиль квадратного или прямоугольного сечения.

Наибольшую стойкость будет иметь фурма, у которой фланец, наружный и внутренний корпуса и рыльная часть соединены между собой сварными швами. Такая фурма обладает большой жесткостью и герметичностью.

Пример выполнения фурмы. Фурма содержит трубу для подачи воды, наружный и внутренний корпуса, соединенные сварными швами с фланцем и рыльной частью. В медную рыльную часть залит змеевик в виде двухзаходной спирали, которая соединена с трубой для подачи воды, а отверстие для отвода воды выходит из змеевика рыльной части непосредственно в заднюю камеру, которая ограничена наружным и внутренним корпусами. Окончательно вода отводится через трубу во фланце. Внутренний диаметр трубы змеевика в рыльной части равен d=30 мм, толщина стенки рыльной части S=60 мм, длина рыльной части L=275 мм. При продольном осевом сечении рыльной части фурмы в плоскость сечения попадают 7 трубок. В этом случае суммарная площадь сечения каналов охлаждения при продольном осевом сечении рыльной части фурмы по отношению к площади сечения стенки рыльной части фурмы будет составлять:

Расстояние между поверхностями двух рядом расположенных каналов трубки равно: a=7 мм, что составляет 0,026 от длины рыльной части фурмы.

Расстояние от верхней поверхности трубы змеевика до наружной поверхности рыльной части фурмы равно b=20 мм, что составляет 0,33 от толщины стенки рыльной части в месте расположения канала охлаждения.

Технико-экономическое преимущество предлагаемого технического решения заключается в повышении стойкости фурм доменной печи, снижении отказов фурм, повышении стабильности работы доменной печи и увеличении выхода годного металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 2011 |

|

RU2460806C1 |

| Дутьевая фурма доменной печи | 2023 |

|

RU2803305C1 |

| Дутьевая фурма доменной печи | 1979 |

|

SU817055A1 |

| Фурма доменной печи | 1980 |

|

SU933710A2 |

| Дутьевая фурма доменной печи | 1981 |

|

SU998509A1 |

| ПЛИТОВЫЙ ХОЛОДИЛЬНИК ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПЕЧЕЙ | 2006 |

|

RU2299388C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 2002 |

|

RU2222602C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2164949C1 |

| ДУТЬЕВАЯ ФУРМА ДОМЕННОЙ ПЕЧИ | 1999 |

|

RU2167204C1 |

| ДУТЬЕВАЯ ФУРМА ДЛЯ ДОМЕННЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233338C1 |

Изобретение относится к металлургии, в частности к конструкциям фурм доменных печей. Фурма доменной печи содержит соединенные между собой фланец, наружный и внутренний корпуса и рыльную часть с каналами охлаждения. Суммарная площадь сечения каналов охлаждения при продольном осевом сечении рыльной части фурмы составляет 0,07÷0,54 от площади сечения стенки рыльной части фурмы. Расстояние от внутренней поверхности канала охлаждения до наружной поверхности рыльной части фурмы составляет 0,05÷0,50 от толщины стенки рыльной части в месте расположения канала. Расстояние между внутренними поверхностями рядом расположенных каналов охлаждения в направлении оси фурмы составляет 0,01÷0,60 от длины рыльной части фурмы. Использование изобретения обеспечит повышение стойкости фурмы. 4 з.п. ф-лы, 2 ил.

| КУДИНОВ Г.А., Охлаждение современных доменных печей, М., Металлургия, 1988, с.241-243 | |||

| Сопло фурменного прибора доменной печи | 1980 |

|

SU922151A1 |

| Фурма доменной печи | 1979 |

|

SU870433A1 |

| ФУРМА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ШВА ФУРМЫ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2088671C1 |

| DE 1955547 A, 02.12.1971 | |||

| US 3881710 A, 06.05.1975. | |||

Авторы

Даты

2007-05-20—Публикация

2006-01-10—Подача