Описываемое техническое решение относится к гидромашинам и может использоваться по тому же назначению, что и существующие гидромашины, в сравнении с которыми заявленное устройство позволяет использовать совмещение функции гидронасоса и гидромотора в одном рабочем цикле, совпадающем по направлению, приложенным вращательным моментом вала гидронасоса и вращательным моментом, создаваемым гидромотором, а также позволяет избавиться от гидравлического сопротивления полезной нагрузки в режиме гидронасоса.

Известна аксиальная гидромашина, содержащая корпус с установленными в нем поршневыми парами с шаровыми головками, шарнирно закрепленными в сферические гнезда (SU 1707224 А1, 23.01.1992).

Известная машина может работать либо в качестве насоса, либо в качестве тидромотора.

Технической задачей, поставленной в настоящем изобретении, является создание гидромашины, совмещающей функции гидронасоса и гидромотора.

Эта задача достигается тем, что в полости корпуса установлены с возможностью синхронного углового вращения вокруг своей оси сферическое седло и соразмерная ему шаровая опора для шаровых головок поршневых пар, обеспечивающих при угловом вращении кинематическую взаимосвязь с сообщающимися полостями сферического седла и шаровой опоры, образующих между собой рабочие камеры статичного объема, или установленные в торцах барабана сферические седла с соразмерными им, установленными на валах шаровыми опорами для шаровых головок цилиндров и поршней, образующих поршневые пары, связанные между собой с возможностью синхронного углового вращения посредством зубчатых венцов с равным числом зубьев, при этом рабочие камеры статичного объема образованы сообщающимися посредством сквозных полостей барабана полостями сферических седел и шаровых опор с поршневыми парами.

Кроме того, выполненная заодно с валом шаровая опора установлена в сферическое седло под углом к оси последнего, а шаровые головки поршневых пар с плоскостью, перпендикулярной оси цилиндров, закреплены шарнирно в полостях шаровой опоры, при этом цилиндры имеют сквозное отверстие, выполненное в сферических гнездах шаровых головок цилиндров с размещенным в них торцом штоков поршней, сообщающее их с внутренней полостью корпуса, или канал, сообщающий внутреннюю полость цилиндров с рабочими камерами, при работе в качестве гидромотора от действия гидроусилия.

Распределительная система, сообщающая полости рабочей камеры в циклах всасывания и нагнетания с внешней гидросистемой, выполнена в виде полукольцевых полостей, расположенных в плоскости корпуса, контактирующей с шаровой опорой.

Описываемое устройство от аналога отличается тем, что функцию цилиндров выполняют пары сообщающихся при вращении полостей в сферическом седле и установленной в нем под углом шаровой опоре, связанных кинематически с возможностью синхронного углового вращения, а функцию поршней выполняют шаровые головки цилиндров и поршней, размещенных в цилиндрах и закрепленных в сферические гнезда шарнирно, имеющиеся в полостях, рабочей поверхностью при таких функциональных изменениях является шток поршня плунжерного типа, который при возвратно-поступательном движении в процессе углового вращения шаровой опоры всасывает и выталкивает рабочую жидкость из рабочей камеры статичного объема, образованной парой полостей, во внешнюю гидросистему известными способами, причем внутреннюю полость цилиндра, в котором размещается шток плунжерного типа, через канал в сферическом гнезде может сообщаться как с внутренней полостью корпуса, так и с наружной атмосферой в режиме гидронасоса, которая является пассивной полостью.

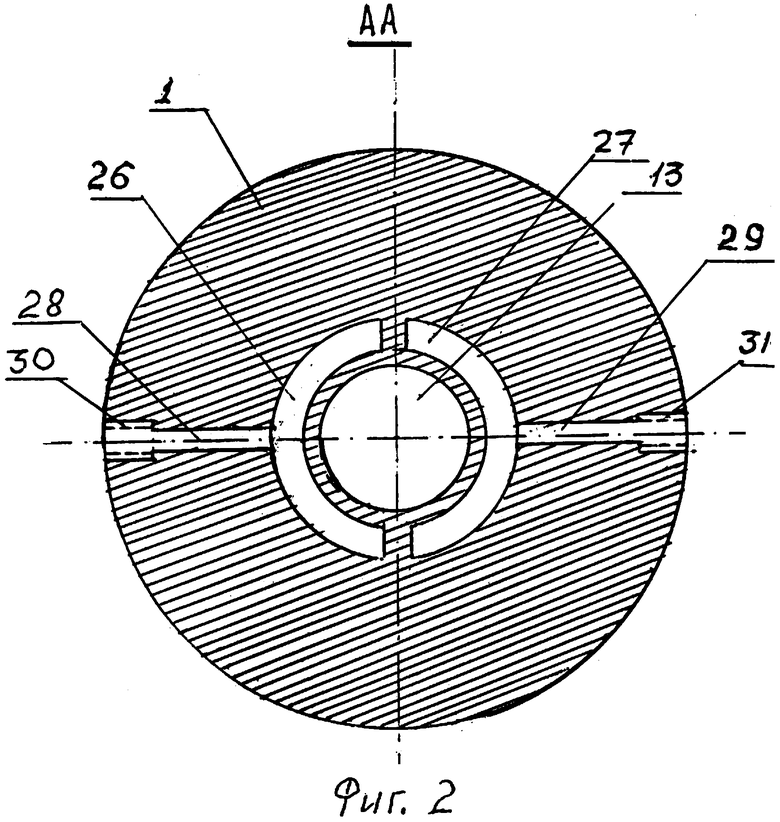

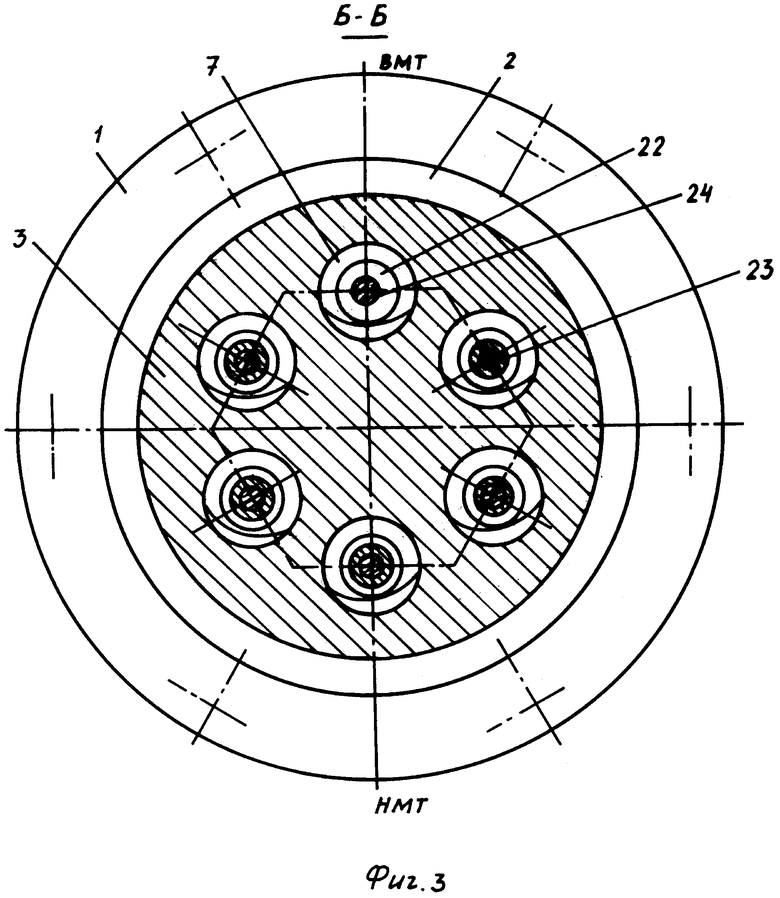

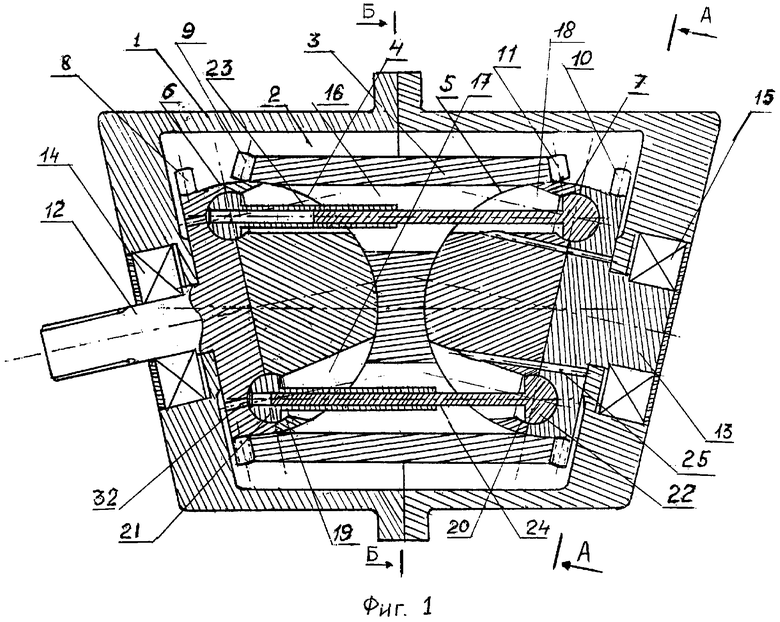

Устройство поясняется чертежами, где на фиг.1 изображен продольный разрез аксиальной гидромашины, на фиг.2 - разрез А-А на фиг.1, на фиг.3 - разрез Б-Б на фиг.1.

Гидромашина содержит корпус 1, в полости 2 которого расположен барабан 3, имеющий на торцах сферические седла 4 и 5, в которых установлены строго соразмерные сферическому седлу шаровые опоры 6 и 7. Шаровая опора 6, кроме механического подвижного соединения с седлом 4, имеет кинематическую связь с барабаном 3 посредством зубчатых венцов 8 и 9. Такое же соединение и связь имеет шаровая опора 7 с барабаном 3 посредством зубчатых венцов 10 и 11. Равное число зубьев на венцах обеспечивает кинематическую связь шаровых опор 6 и 7 с барабаном 3 и позволяет последним совершать синхронно-симметричное угловое вращение на валах, выполненных заодно с шаровыми опорами. Соответственно валы 12 и 13 установлены в корпусе 1 на подшипниках 14 и 15 под углом, причем осевая шаровых опор 6 и 7 проходит через центр последних в одной плоскости с осевой барабана 3, проходящей через центры сферических седел 4 и 5 барабана 3, имеются сквозные осевые полости 16, расположенные в пределах рабочей поверхности полусфер седел 4 и 5 по радиусу и по такому же радиусу в пределах рабочей поверхности шаровых опор 6 и 7, от осевой имеются полости 17 и 18. С каждой сквозной полостью 16 в барабане 3 сообщается одна полость 17 в шаровой опоре 6 с одной стороны и одна полость 18 в шаровой опоре 7 с другой стороны, и вместе эти полости образуют одну подвижную герметичную рабочую камеру статичного объема при синхронно-симметричном угловом вращении шаровых опор 6 и 7.

В полостях 17 и 18 шаровых опор 6 и 7 имеются сферические гнезда 19 и 20, центры лежат в плоскости, проходящей через центр шаровых опор 6 и 7 и перпендикулярной осевой последних. В сферических гнездах 19 шаровой опоры 6 шарнирно закреплены шаровые головки 21 цилиндров 2, в сквозные отверстия которых установлены поршни 24, закрепленные шарнирно в сферических гнездах 20 шаровой опоры 7 с помощью шаровой головки 22, имеющейся на торцах поршней 24. Шаровые головки 21 и 22 цилиндров и поршней строго соразмерны сферическим гнездам 19 и 20, в которых шарнирно закреплены последние.

Крепление шаровых головок 21 и 22 цилиндров и поршней в сферические гнезда 19 и 20 осуществляется при помощи шаровых опор 6 и 7, имеющих разъемное крепление по плоскости, проходящей через центры сферических гнезд 19 и 20 шаровых опор 6 и 7. Каждое сферическое гнездо 19, в котором шарнирно закреплены цилиндры 23, имеет канал 32, сообщающий постоянно при угловом вращении шаровой опоры и возвратно-поступательном движении поршней 24 полость цилиндров 23 с внутренней полостью корпуса 2.

В полостях 18 шаровой опоры 7 выполнен сквозной канал 25, сообщающий рабочую камеру, состоящую из полостей 16, 17, и 18, в которых размещаются шарнирно-подвижно поршневые пары с внешней гидросистемой через полукольцевые полости 26 и 27 /Фиг.2/, выполненные в части корпуса 1, контактирующей с торцом шаровой опоры 7. Полукольцевая полость 26 сообщает все рабочие камеры, одну половину оборота от НМТ до ВМТ с внешней гидросистемой через канал 23 с резьбовым соединением 30 на выходе из корпуса 1. Полукольцевая полость 27 сообщает все рабочие камеры, вторую половину оборота от ВМТ до НМТ с внешней гидросистемой через канал 29, имеющий на выходе из корпуса 1 резьбовое соединение 31. В точках ВМТ и НМТ каналы 25 перекрываются на выходе из шаровой опоры 7 в торце, контактирующей с торцом плоскостью в корпусе 1.

Оптимальный вариант соотношения размеров шаровой опоры, а также диаметра плунжерного штока и шаровой головки на торце последнего и цилиндра, в котором он размещен, зависит от желаемой производительности гидронасоса и мощности гидромотора. Шаровая головка цилиндров и поршней имеет усеченную форму в пределах 1/3 по плоскости, перпендикулярной осевой последних со стороны рабочей камеры, и ее площадь определяет результирующую тангенциональной составляющей механического усилия на шаровую опору.

Противолежащие от осевой рабочие камеры сообщены калиброванным отверстием.

В режиме гидронасоса устройство работает следующим образом.

Начало рабочего цикла каждой поршневой пары соответствует ВМТ, в которой рабочая камера, состоящая из полостей 16, 17 и 18 с установленной в ней шарнирно-подвижно поршневой парой 23, 24, состоящей из цилиндра и установленного в его внутренней полости поршня плунжерного типа, изолирована от полукольцевой полости 26 и 27, выполненной в корпусе 1. Перегородка разделяет полукольцевые полости 26 и 27 по оси симметрии в ВМТ и НМТ и является плоскостью корпуса 1, контактирующей с торцом шаровой опоры 7, в которой выполнены каналы 25, сообщающие рабочую камеру в период рабочего цикла с полостями 26 и 27.

Внутренняя полость цилиндра 23 в период рабочего цикла сообщается постоянно с внутренней полостью корпуса 1 через каналы 32 в шаровой опоре 6, что позволяет избавиться от осевых нагрузок на торце поршневой пары 24 в режиме всасывания и нагнетания.

При повороте приводного вала 12 шаровой опоры 6, например, по часовой стрелке отверстие канала 25 смещается в направлении полости 26 и открывает доступ рабочей жидкости из магистрали через резьбовое соединение канала 28 и полукольцевую полость 26 в рабочую камеру статичного объема, в которой установлена поршневая пара 23, 24, цилиндр, поршень. При повороте вала 12 на 180° шток поршня 24 совершает поступательное движение во внутреннюю полость цилиндра 23 и уменьшает объем рабочей камеры, и происходит самовсасывание рабочей жидкости. В НМТ канал 25 опять перекрывается перегородкой. Дальнейшее вращение вала 12 сопровождается вытеснением рабочей жидкости штоком поршня 24 из рабочей камеры, в которой установлена поршневая пара, через канал 25 в полукольцевую полость 27, из которой через канал 29 с резьбовым соединением 31 в магистраль. В ВМТ заканчиваются режим нагнетания поршневой пары и полный рабочий цикл последней. При дальнейшем вращении вала 12 цикл повторяется.

При вращении вала 12 и возвратно-поступательном перемещении поршней 24 в рабочих камерах возникают силы давления рабочей жидкости на поверхности полостей 17 и 18 и торцы цилиндров и шаровых головок цилиндров и поршней, тангенциональная составляющая которых создает крутящий момент, совпадающий с вращением приводного вала 12, а шток поршней 24, являющийся рабочим органом, испытывает только радиальные гидроусилия, составляющая которых равна нулю. При четном количестве рабочих камер компрессия во внутренней полости корпуса 2 отсутствует, поскольку количество рабочей жидкости, выталкиваемой торцами поршней, равно количеству всасываемой при возвратно-поступательном, последние полости 17 и 18 выполнены с таким расчетом, что при синхронно-симметричном угловом вращении шаровых опор края полостей не выводят за пределы рабочей поверхности сферических седел 4 и 5. Распределительные узлы могут располагаться в любой из двух шаровых опор любым известным способом. Крепление шаровых головок цилиндров и поршней в сферических гнездах, предотвращающее отрыв последних при осевых нагрузках, можно осуществлять с помощью стопорных шайб, что позволит избежать разъемного крепления шаровой опоры в плоскости центров сферических гнезд, в которые последние крепятся шарнирно.

В режиме гидромотора устройство работает следующим образом.

Во внешней гидросистеме между резьбовыми соединениями 30 и 31 каналов 28 и 29 устанавливается перепускной регулируемый вентиль /не показан/, создающий перепад давления между рабочими камерами, работающими в режиме нагнетания и всасывания. Последовательность рабочих циклов поршневой пары гидромотора и гидронасоса совпадает, поскольку тангециональная составляющая на торце цилиндра и шаровых головках цилиндров и поршней создает крутящий момент, совпадающий с вращательным движением приводного вала 12. Если суммарный крутящий момент на шаровых опорах 6 и 7 больше момента сопротивления со стороны полезной нагрузки на валу 12, последний начинает вращаться вследствие перепада давления, создаваемого перепускным вентилем /не показан/, установленным во внешней гидросистеме между выходными резьбовыми каналами 30 и 31.

| название | год | авторы | номер документа |

|---|---|---|---|

| Регулируемая аксиально-поршневая гидромашина | 2018 |

|

RU2697907C2 |

| Аксиально-поршневая гидромашина | 1989 |

|

SU1707224A1 |

| АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОНАСОС | 1997 |

|

RU2133376C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 2001 |

|

RU2246036C2 |

| АКСИАЛЬНО-ПОРШНЕВАЯ РЕВЕРСИВНАЯ ОБЪЕМНО-РОТОРНАЯ ГИДРОМАШИНА | 2005 |

|

RU2300015C2 |

| Аксиально-поршневая гидромашина | 1989 |

|

SU1668720A1 |

| Аксиально-поршневая гидромашина | 1990 |

|

SU1763706A1 |

| Аксиально-поршневая гидромашина | 1990 |

|

SU1765506A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2015 |

|

RU2593325C1 |

| Аксиально-поршневая гидромашина | 1988 |

|

SU1590634A1 |

Устройство предназначено для использования в области гидросиловых установок. Аксиальная гидромашина содержит корпус с установленными в нем поршневыми парами с шаровыми головками, шарнирно закрепленными в сферические гнезда. В полости корпуса установлены с возможностью синхронного углового вращения вокруг своей оси, сферическое седло и соразмерная ему шаровая опора для шаровых головок поршневых пар, обеспечивающих при угловом вращении кинематическую взаимосвязь с сообщающимися полостями сферического седла и шаровой опоры, образующих между собой рабочие камеры статичного объема. В торцах барабана могут быть установлены сферические седла с соразмерными им, установленными на валах шаровыми опорами для шаровых головок цилиндров и поршней, образующих поршневые пары, связанные между собой с возможностью синхронного, углового вращения посредством зубчатых венцов с равным числом зубьев. Рабочие камеры статичного объема образованы сообщающимися посредством сквозных полостей барабана полостями сферических седел и шаровых опор с поршневыми парами. Позволяет использовать устройство в качестве гидромотора и гидронасоса в одном рабочем цикле. 2 з.п. ф-лы, 3 ил.

| Аксиально-поршневая гидромашина | 1989 |

|

SU1707224A1 |

| SU 1592574 A1, 15.09.1990 | |||

| Аксиально-плунжерная гидромашина | 1986 |

|

SU1435805A1 |

| US 3796137 A, 12.03.1974 | |||

| US 3807283 A, 30.04.1974 | |||

| US 5022310 A, 11.06.1991. | |||

Авторы

Даты

2007-05-27—Публикация

2002-08-26—Подача