Изобретение относится к гидромашиностроению, в частности к аксиально-поршневым гидромашинам, и может быть использовано в гидроприводах различных машин в качестве насоса или гидромотора.

Целью изобретения является повышение надежности, долговечности и объемного КПД гидромашины за счет повышения надежности механизма центрирования поршней, улучшения условий работы поршневой группы и снижения величины вредного объема.

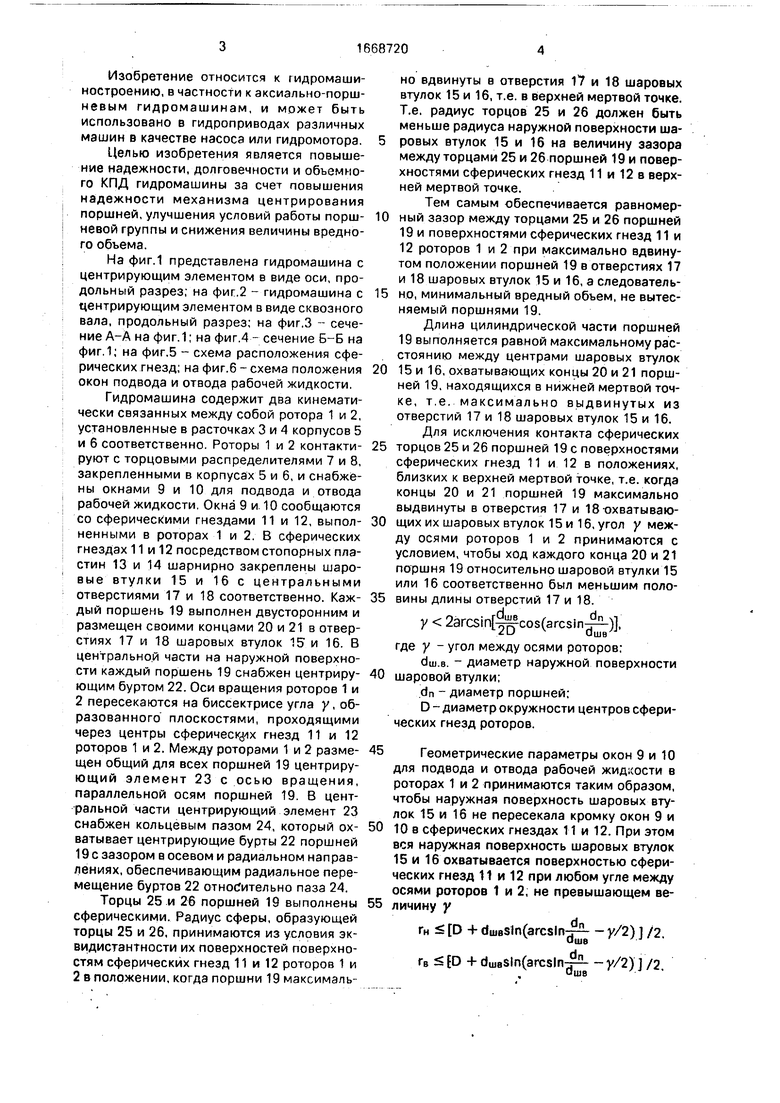

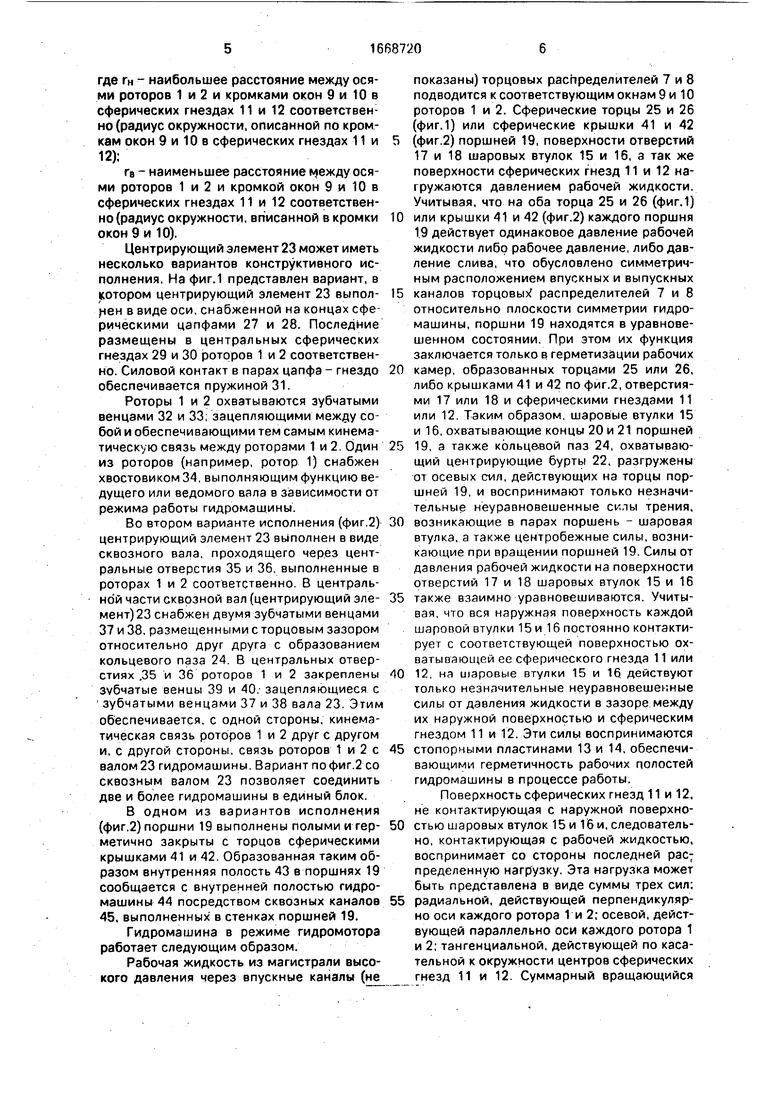

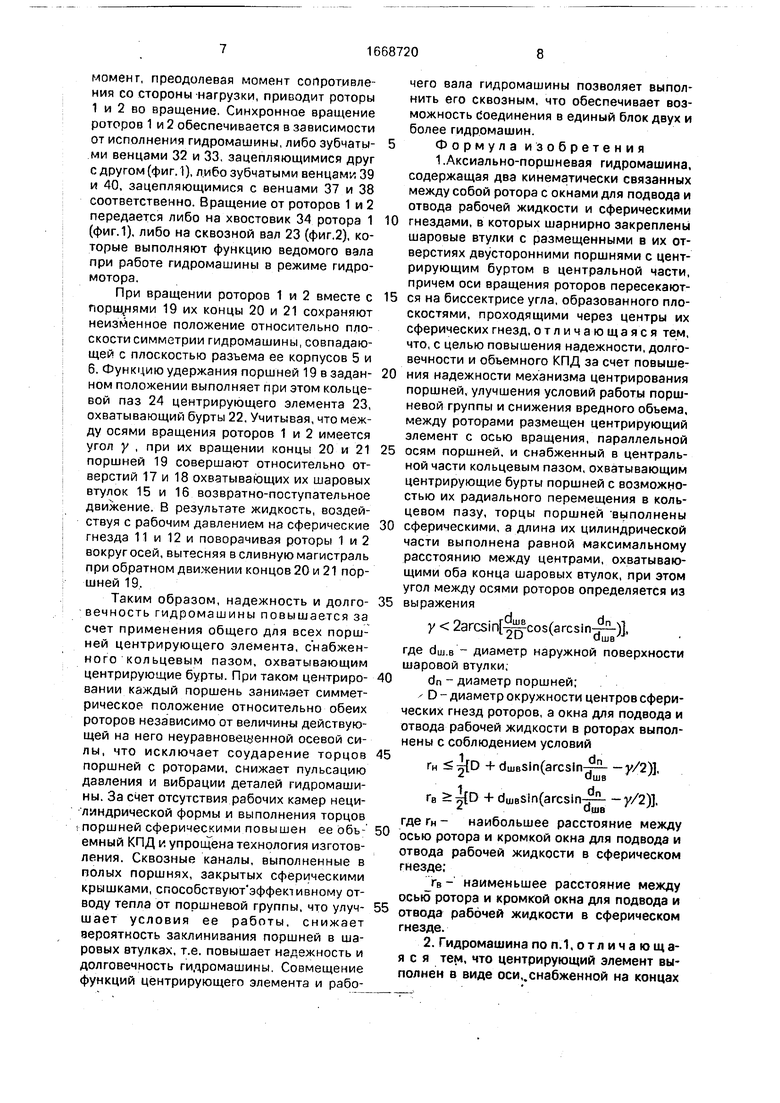

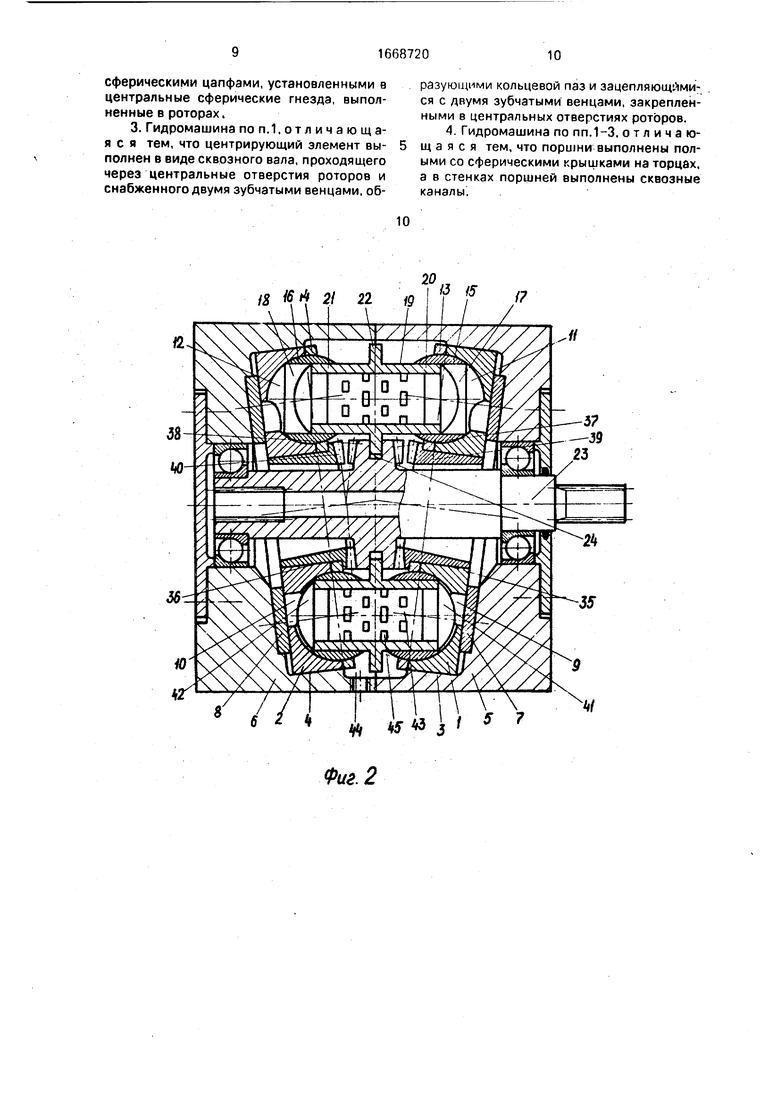

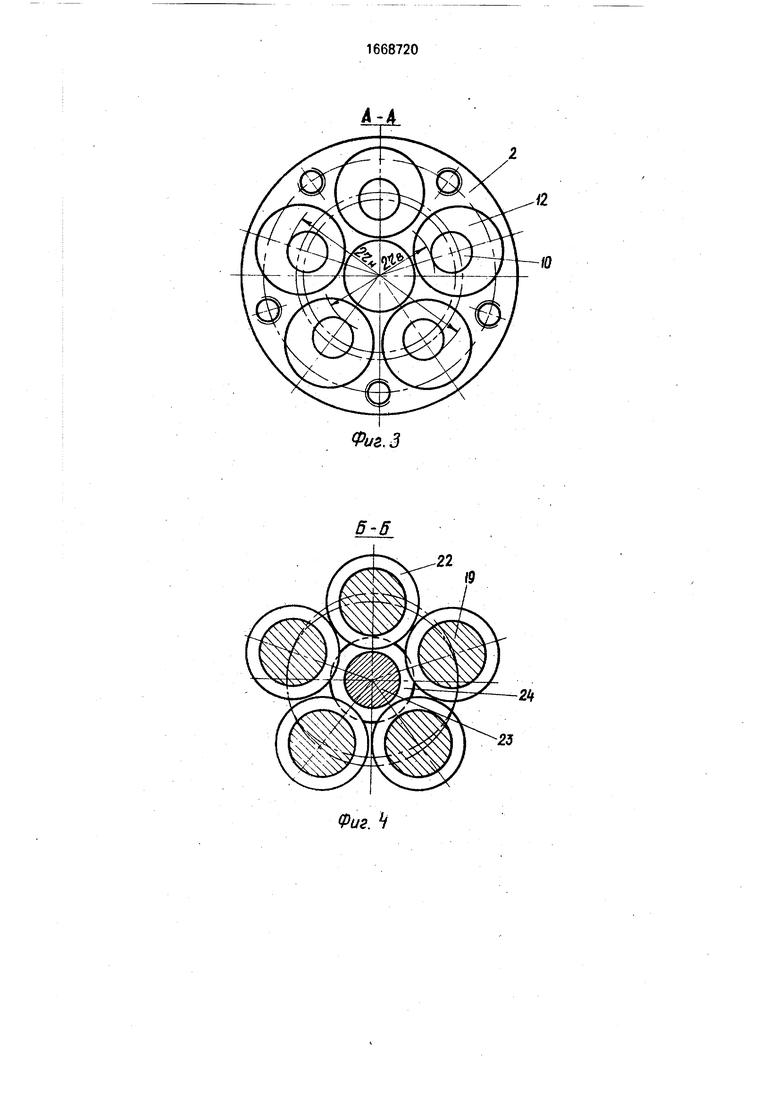

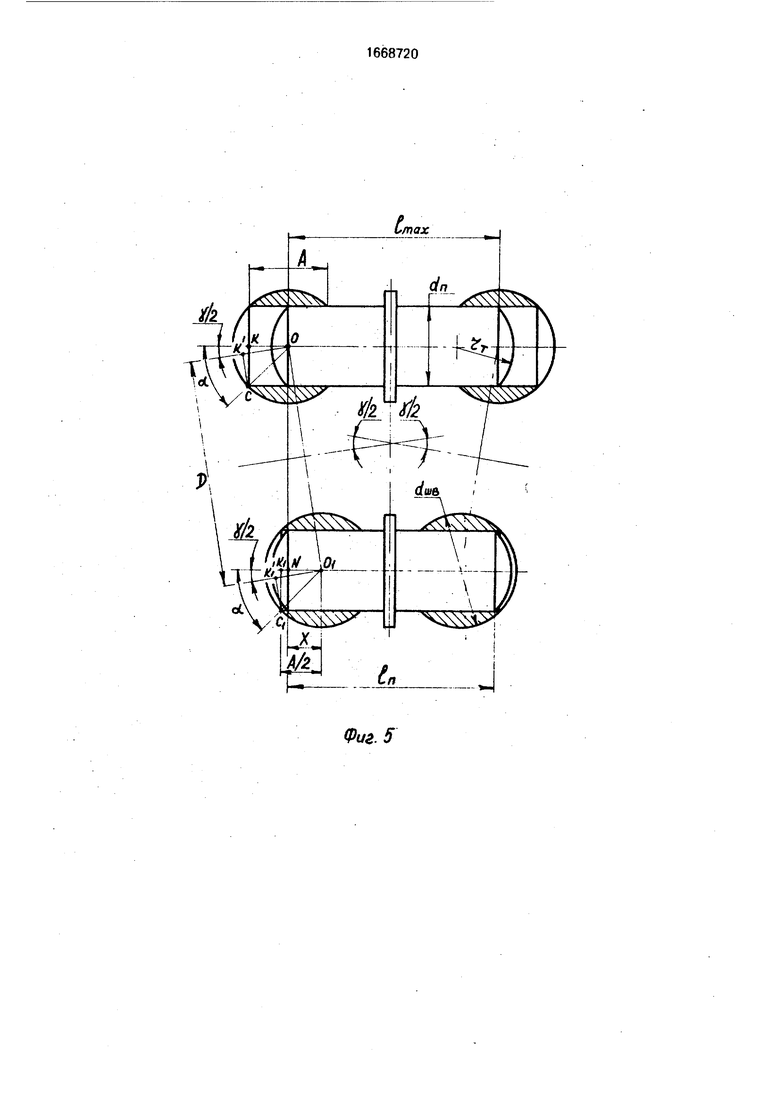

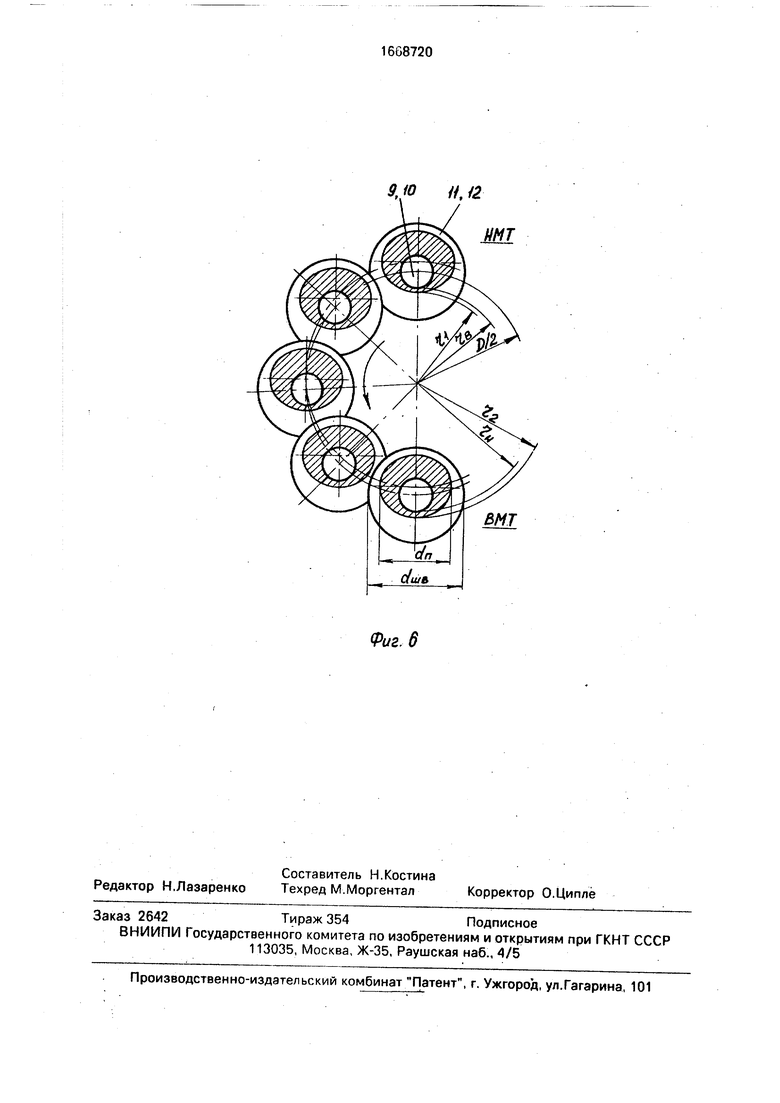

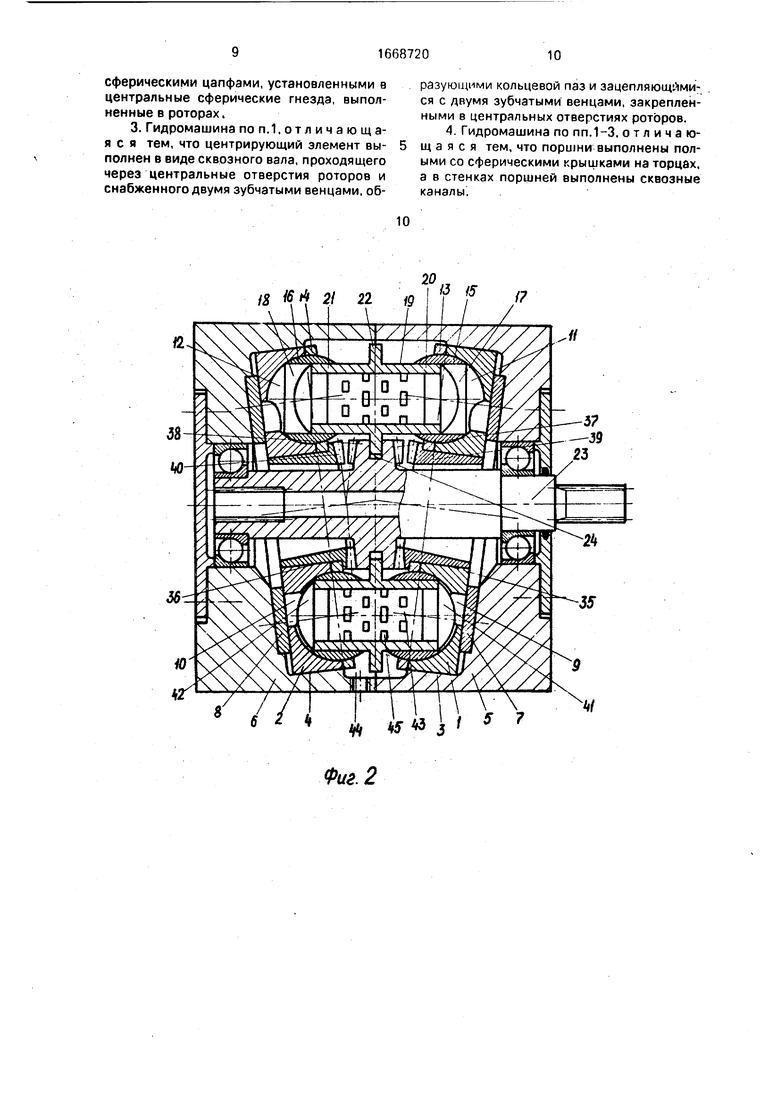

На фиг.1 представлена гидромашина с центрирующим элементом в виде оси, продольный разрез; на фиг.2 - гидромашина с центрирующим элементом в виде сквозного вала, продольный разрез; на фиг.З - сечение А-А на фиг. 1; на фиг.4 - сечение Б-Б на фиг.1; на фиг.5 - схема расположения сферических гнезд; на фиг.6 - схема положения окон подвода и отвода рабочей жидкости.

Гидромашина содержит два кинематически связанных между собой ротора 1 и 2, установленные в расточках 3 и 4 корпусов 5 и б соответственно. Роторы 1 и 2 контактируют с торцовыми распределителями 7 и 8, закрепленными в корпусах 5 и 6, и снабжены окнами 9 и 10 для подвода и отвода рабочей жидкости. Окна 9 и 10 сообщаются со сферическими гнездами 11 и 12, выполненными в роторах 1 и 2. В сферических гнездах 11 и 12 посредством стопорных пластин 13 и 14 шарнирно закреплены шаровые втулки 15 и 16 с центральными отверстиями 17 и 18 соответственно. Каждый поршень 19 выполнен двусторонним и размещен своими концами 20 и 21 в отверстиях 17 и 18 шаровых втулок 15 и 16. В центральной части на наружной поверхности каждый поршень 19 снабжен центрирующим буртом 22. Оси вращения роторов 1 и 2 пересекаются на биссектрисе угла у, образованного плоскостями, проходящими через центры сферических гнезд 11 и 12 роторов 1 и 2. Между роторами 1 и 2 размещен общий для всех поршней 19 центрирующий элемент 23 с осью вращения, параллельной осям поршней 19. В центральной части центрирующий элемент 23 снабжен кольцевым пазом 24, который охватывает центрирующие бурты 22 поршней 19 с зазором в осевом и радиальном направлениях, обеспечивающим радиальное перемещение буртов 22 относительно паза 24.

Торцы 25 и 26 поршней 19 выполнены сферическими. Радиус сферы, образующей торцы 25 и 26, принимаются из условия эквидистантности их поверхностей поверхностям сферических гнезд 11 и 12 роторов 1 и 2 в положении, когда поршни 19 максимально вдвинуты в отверстия 17 и 18 шаровых втулок 15 и 16, т.е. в верхней мертвой точке. Т.е. радиус торцов 25 и 26 должен быть меньше радиуса наружной поверхности шаровых втулок 15 и 16 на величину зазора между торцами 25 и 26 поршней 19 и поверхностями сферических гнезд 11 и 12 в верхней мертвой точке.

Тем самым обеспечивается равномерный зазор между торцами 25 и 26 поршней 19 и поверхностями сферических гнезд 11 и 12 роторов 1 и 2 при максимально вдвинутом положении поршней 19 в отверстиях 17 и 18 шаровых втулок 15 и 16, а следовательно, минимальный вредный объем, не вытесняемый поршнями 19.

Длина цилиндрической части поршней 19 выполняется равной максимальному расстоянию между центрами шаровых втулок

15 и 16, охватывающих концы 20 и 21 поршней 19, находящихся в нижней мертвой точке, т.е. максимально выдвинутых из отверстий 17 и 18 шаровых втулок 15 и 16. Для исключения контакта сферических

торцов 25 и 26 поршней 19с поверхностями сферических гнезд 11 и 12 в положениях, близких к верхней мертвой точке, т.е. когда концы 20 и 21 поршней 19 максимально выдвинуты в отверстия 17 и 18-охватывающих их шаровых втулок 15 и 16, угол у между осями роторов 1 и 2 принимаются с условием, чтобы ход каждого конца 20 и 21 поршня 19 относительно шаровой втулки 15 или 16 соответственно был меньшим половины длины отверстий 17 и 18.

у 2arcsin fe:os(arcsin-rM,

2U vОшв

где у - угол между осями роторов;

dui.e. - диаметр наружной поверхности шаровой втулки;

dn - диаметр поршней;

D - диаметр окружности центров сферических гнезд роторов.

Геометрические параметры окон 9 и 10 для подвода и отвода рабочей жидкости в роторах 1 и 2 принимаются таким образом, чтобы наружная поверхность шаровых втулок 15 и 16 не пересекала кромку окон 9 и

ю в сферических гнездах 11 и 12. При этом вся наружная поверхность шаровых втулок 15 и 16 охватывается поверхностью сферических гнезд 11 и 12 при любом угле между осями роторов 1 и 2, не превышающем величину у

гн D + duiBSln(arcsln j11- - у/2) /2. гв D + duieSln(arcsln - - у/2) J /2.

где гн - наибольшее расстояние между осями роторов 1 и 2 и кромками окон 9 и 10 в сферических гнездах 11 и 12 соответственно (радиус окружности, описанной по кромкам окон 9 и 10 в сферических гнездах 11 и 12):

гв - наименьшее расстояние между осями роторов 1 и 2 и кромкой окон 9 и 10 в сферических гнездах 11 и 12 соответственно (радиус окружности, вписанной в кромки окон 9 и 10).

Центрирующий элемент 23 может иметь несколько вариантов конструктивного исполнения. Нафиг.1 представлен вариант, в котором центрирующий элемент 23 выпол- нен в виде оси, снабженной на концах сферическими цапфами 27 и 28. Последние размещены в центральных сферических гнездах 29 и 30 роторов 1 и 2 соответственно. Силовой контакт в парах цапфа - гнездо обеспечивается пружиной 31.

Роторы 1 и 2 охватываются зубчатыми венцами 32 и 33, зацепляющими между собой и обеспечивающими тем самым кинема- тичес ю связь между роторами 1 и 2. Один из роторов (например, ротор 1) снабжен хвостовиком 34, выполняющим функцию ведущего или ведомого вала в зависимости от режима работы гидромашины.

Во втором варианте исполнения (фиг.2) центрирующий элемент 23 выполнен в виде сквозного вала, проходящего через центральные отверстия 35 и 36, выполненные в роторах 1 и 2 соответственно. В централь- но й части сквозной вал (центрирующий эле- мент) 23 снабжен двумя зубчатыми венцами 37 и 38, размещенными с торцовым зазором относительно друг друга с образованием кольцевого паза 24. В центральных отверстиях .35 и 36 роторов 1 и 2 закреплены зубчатые вениы 39 и 40. зацепляющиеся с 1 зубчатыми венцами 37 и 38 вала 23. Этим обеспечивается, с одной стороны, кинематическая связь роторов 1 и 2 друг с другом и, с другой стороны, связь роторов 1 и 2 с валом 23 гидромашины. Вариант пофиг.2 со сквозным валом 23 позволяет соединить две и более гидромашины в единый блок.

В одном из вариантов исполнения (фиг,2) поршни 19 выполнены полыми и гер- метично закрыты с торцов сферическими крышками 41 и 42. Образованная таким образом внутренняя полость 43 в поршнях 19 сообщается с внутренней полостью гидромашины 44 посредством сквозных каналов 45, выполненных в стенках поршней 19.

Гидромашина в режиме гидромотора работает следующим образом.

Рабочая жидкость из магистрали высокого давления через впускные каналы (не

показаны) торцовых распределителей 7 и 8 подводится к соответствующим окнам 9 и 10 роторов 1 и 2. Сферические торцы 25 и 26 (фиг.1) или сферические крышки 41 и 42 (фиг.2) поршней 19, поверхности отверстий 17 и 18 шаровых втулок 15 и 16, а так же поверхности сферических гнезд 11 и 12 нагружаются давлением рабочей жидкости, Учитывая, что на оба торца 25 и 26 (фиг.1) или крышки 41 и 42 (фиг.2) каждого поршня 19 действует одинаковое давление рабочей жидкости либо рабочее давление, либо давление слива, что обусловлено симметричным расположением впускных и выпускных каналов торцовых1 распределителей 7 и 8 относительно плоскости симметрии гидромашины, поршни 19 находятся в уравновешенном состоянии. При этом их функция заключается только в герметизации рабочих камер, образованных торцами 25 или 26, либо крышками 41 и 42 по фиг.2, отверстиями 17 или 18 и сферическими гнездами 11 или 12. Таким образом, шаровые втулки 15 и 16, охватывающие концы 20 и 21 поршней 19, а также кольцевой паз 24, охватывающий центрирующие бурты 22, разгружены от осевых сил, действующих на торцы поршней 19, и воспринимают только незначительные неуравновешенные силы трения, возникающие в парах поршень - шаровая втулка, а также центробежные силы, возникающие при вращении поршней 19. Силы от давления рабочей жидкости на поверхности отверстий 17 и 18 шаровых втулок 15 и 16 также взаимно уравновешиваются. Учитывая, что вся наружная поверхность каждой шаровой втулки 15 и 1 б постоянно контактирует с соответствующей поверхностью охватывающей ее сферического гнезда 11 или 12, на шаровые втулки 15 и 16 действуют только незначительные неуравновешенные силы от давления жидкости в зазоре между их наружной поверхностью и сферическим гнездом 11 и 12. Эти силы воспринимаются стопорными пластинами 13 и 14, обеспечивающими герметичность рабочих полостей гидромашины в процессе работы.

Поверхность сферических гнезд 11 и 12, не контактирующая с наружной поверхностью шаровых втулок 15 и 16 и, следовательно, контактирующая с рабочей жидкостью, воспринимает со стороны последней рас; пределенную нагрузку. Эта нагрузка может быть представлена в виде суммы трех сил: радиальной, действующей перпендикулярно оси каждого ротора 1 и 2; осевой, действующей параллельно оси каждого ротора 1 и 2; тангенциальной, действующей по касательной к окружности центров сферических гнезд 11 и 12. Суммарный вращающийся

момент, преодолевая момент сопротивления со стороны нагрузки, приводит роторы 1 и 2 во вращение. Синхронное вращение роторов 1 и 2 обеспечивается в зависимости от исполнения гидромашины, либо зубчатыми венцами 32 и 33, зацепляющимися друг с другом (фиг. 1), либо зубчатыми венцами 39 и 40, зацепляющимися с вениами 37 и 38 соответственно. Вращение от роторов 1 и 2 передается либо на хвостовик 34 ротора 1 (фиг.1), либо на сквозной вал 23 (фиг.2), которые выполняют функцию ведомого вала при работе гидромашины в режиме гидромотора.

При вращении роторов 1 и 2 вместе с поршнями 19 их концы 20 и 21 сохраняют неизменное положение относительно плоскости симметрии гидромашины, совпадающей с плоскостью разъема ее корпусов 5 и 6. Функцию удержания поршней 19 в заданном положении выполняет при этом кольцевой паз 24 центрирующего элемента 23, охватывающий бурты 22. Учитывая, что между осями вращения роторов 1 и 2 имеется угол у , при их вращении концы 20 и 21 поршней 19 совершают относительно отверстий 17 и 18 охватывающих их шаровых втулок 15 и 16 возвратно-поступательное движение. В результате жидкость, воздействуя с рабочим давлением на сферические гнезда 11 и 12 и поворачивая роторы 1 и 2 вокруг осей, вытесняя в сливную магистраль при обратном движении концов 20 и 21 поршней 19.

Таким образом, надежность и долговечность гидромашины повышается за счет применения общего для всех поршней центрирующего элемента, снабженного кольцевым пазом, охватывающим центрирующие бурты. При таком центрировании каждый поршень занимает симметрическое положение относительно обеих роторов независимо от величины действующей на него неуравновешенной осевой силы, что исключает соударение торцов поршней с роторами, снижает пульсацию давления и вибрации деталей гидромашины. За счет отсутствия рабочих камер нецилиндрической формы и выполнения торцов 1 поршней сферическими повышен ее объемный КПД и упрощена технология изготовления. Сквозные каналы, выполненные в полых поршнях, закрытых сферическими крышками, способствуют эффективному отводу тепла от поршневой группы, что улучшает условия ее работы, снижает вероятность заклинивания поршней в шаровых втулках, т.е. повышает надежность и долговечность гидромашины. Совмещение функций центрирующего элемента и рабочего вала гидромашины позволяет выполнить его сквозным, что обеспечивает возможность Соединения в единый блок двух и более гидромашин.

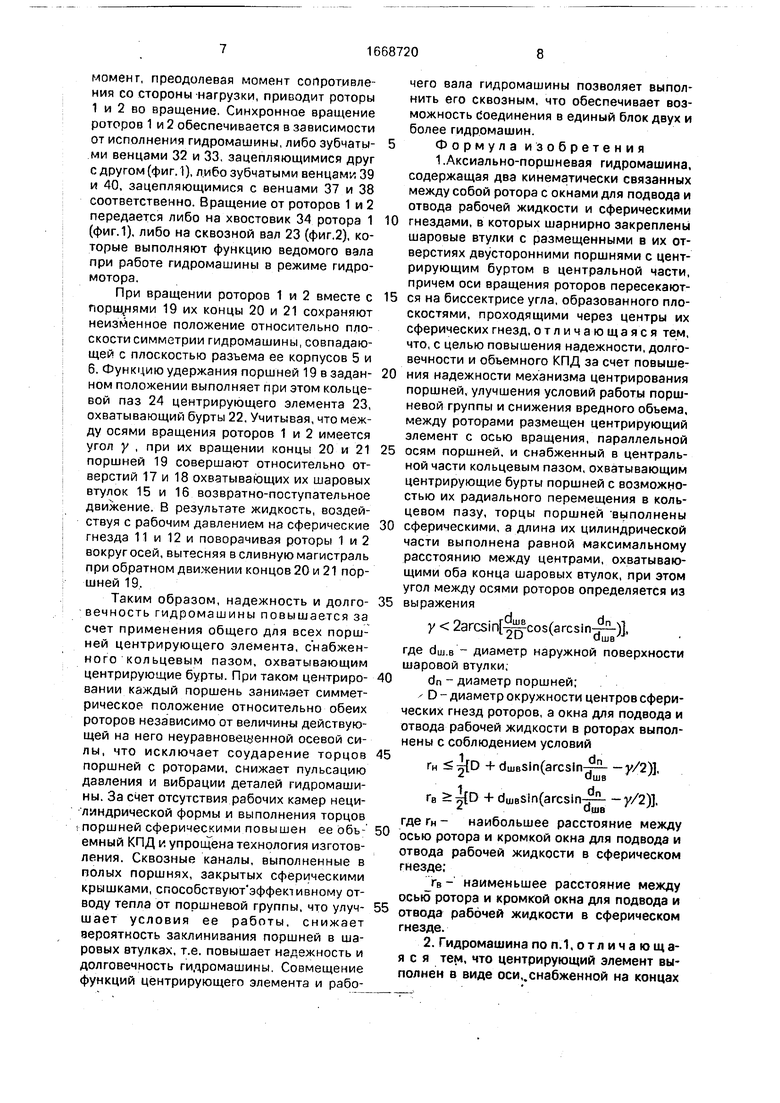

Формул а изобретения

1 .Аксиально-поршневая гидромашина, содержащая два кинематически связанных между собой ротора с окнами для подвода и отвода рабочей жидкости и сферическими

гнездами, в которых шарнирно закреплены шаровые втулки с размещенными в их отверстиях двусторонними поршнями с центрирующим буртом в центральной части, причем оси вращения роторов пересекаются на биссектрисе угла, образованного плоскостями, проходящими через центры их сферических гнезд, отличающаяся тем, что, с целью повышения надежности, долговечности и объемного КПД за счет повышения надежности механизма центрирования поршней, улучшения условий работы поршневой группы и снижения вредного объема, между роторами размещен центрирующий элемент с осью вращения, параллельной

осям поршней, и снабженный в центральной части кольцевым пазом, охватывающим центрирующие бурты поршней с возможностью их радиального перемещения в кольцевом пазу, торцы поршней выполнены

сферическими, а длина их цилиндрической части выполнена равной максимальному расстоянию между центрами, охватывающими оба конца шаровых втулок, при этом угол между осями роторов определяется из

выражения

у 2arcsin | cos(arcsin),

где dm в - диаметр наружной поверхности шаровой втулки, dn - диаметр поршней;

D - диаметр окружности центров сферических гнезд роторов, а окна для подвода и отвода рабочей жидкости в роторах выполнены с соблюдением условий

гн 4(D + dujesinfarcsin- 2- - у/2%

J.

гв |{D + dujBSir,(arcsinj2- -у/2), где Гн - наибольшее расстояние между

осью ротора и кромкой окна для подвода и

отвода рабочей жидкости в сферическом гнезде;

гв - наименьшее расстояние между осью ротора и кромкой окна для подвода и отвода рабочей жидкости в сферическом гнезде.

2. Гидромашинапо п. 1,отличают, а- я с я тем, что центрирующий элемент выполнен в виде оси,.снабженной на концах

сферическими цапфами, установленными в центральные сферические гнезда, выполненные в роторах.

3. Гидромашина по п. 1, о т л и ч а ю щ а- я с я тем, что центрирующий элемент выполнен в виде сквозного вала, проходящего через центральные отверстия роторов и снабженного двумя зубчатыми венцами, образующими кольцевой паз и зацепляющимися с двумя зубчатыми венцами, закрепленными в центральных отверстиях роторов.

4 Гидромашина по пп.1-3, о т л и ч а ю- щ а я с я тем, что поршни выполнены полыми со сферическими крышками на торцах, а в стенках поршней выполнены сквозные каналы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аксиально-поршневая гидромашина | 1989 |

|

SU1707224A1 |

| АКСИАЛЬНАЯ ГИДРОМАШИНА | 2002 |

|

RU2300014C2 |

| РОТОРНО-ПЛАСТИНЧАТАЯ МАШИНА С ОБЪЕМНЫМ РЕГУЛИРОВАНИЕМ (варианты) | 2017 |

|

RU2643886C1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ | 2003 |

|

RU2230172C1 |

| Аксиально-поршневая гидромашина | 1988 |

|

SU1590634A1 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2416015C1 |

| УСТРОЙСТВО ДЛЯ ОДНОСТОРОННЕЙ ДОВОДКИ | 1973 |

|

SU397321A1 |

| ШАРНИРНОЕ УСТРОЙСТВО ВИНТОВОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2278938C1 |

| Аксиально-поршневая гидромашина | 1988 |

|

SU1588904A1 |

| Аксиально-поршневая гидромашина | 1974 |

|

SU542017A1 |

Изобретение может быть использовано в гидроприводах в качестве насоса или гидромотора. Цель изобретения - повышение надежности, долговечности и объемного КПД аксиально-поршневой гидромашины за счет повышения надежности механизма центрирования поршней, улучшения условий работы поршневой группы и снижения вредного объема. В сферических гнездах 11, 12, выполненных в кинематически связанных между собой роторах 1, 2, шарнирно закреплены шаровые втулки 15, 16 с размещенными в их отверстиях 17, 18 двусторонними поршнями 19 с центрирующим буртом 22 в центральной части. Оси вращения роторов 1, 2 пересекаются на биссектрисе угла, образованного плоскостями, проходящими через центры гнезд 11, 12. Между роторами 1, 2 размещен центрирующий элемент 23 с осью вращения, параллельной осям поршней 19, и снабженный в центральной части кольцевым пазом 24. Паз 24 охватывает бурты 22 с возможностью их радиального перемещения в пазу 24. Торцы 25, 26 поршней 19 выполнены сферическими, длина их цилиндрической части выполнена равной максимальной расстоянию между центрами втулок 15, 16. 3 з.п. ф-лы, 6 ил.

/Я 2 22

,,U,I. ,

а

Фиг. 2

20

а я

{

//

ц

Фиг. 1

Фиг.З

22

19

23

Фиг. 5

J

UJ2

MI

Фиг. 6

| Аксиально-поршневая гидромашина | 1988 |

|

SU1588904A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-07—Публикация

1989-06-23—Подача