Область применения

Изобретение относится к установкам для проведения процессов мембранного разделения растворов и суспензий и может быть использована для обработки природных поверхностных и подземных водоисточников для получения питьевой воды высокого качества, а также для очистки сточных вод, концентрирования растворов в химической, пищевой и других областях промышленности.

Предшествующий уровень техники

Известна мембранная установка для очистки воды (Патент RU на изобретение №2112747, МПК C02F 1/44), содержащая насос для подачи исходной воды, четырехходовой кран, батарею разделительных аппаратов на основе половолокнистых или трубчатых микро- или ультрафильтрационных мембран, линию подвода исходной воды, линию отвода концентрата с запорным клапаном и установленной параллельно диафрагмой, линию отвода фильтрата с запорным клапаном. Установка снабжена также накопительной емкостью фильтрата, промывочным насосом, соединенным всасывающим патрубком с накопительной емкостью фильтрата, а напорным патрубком с линией отвода фильтрата.

Данная установка включает блоки регенерации мембранного аппарата и предварительной очистки исходной воды, что увеличивает ее долговечность и срок службы. Однако она не позволяет производить очистку воды с высоким уровнем солесодержания (на ионном и молекулярном уровне) в связи с использованием мембраны низкой селективности.

Известна также мембранная установка (Заявка на изобретение RU №95108784, МПК В01D 63/00), содержащая емкость разделяемого раствора, нагнетательный насос, дросселирующее устройство, мембранный аппарат, разделяющий раствор на концентрат и пермеат, емкость пермеата, установленное в линии отвода концентрата вакуумирующее устройство в виде струйного насоса, всасывающий патрубок которого соединен с емкостью пермеата, а нагнетательный патрубок соединен с входом нагнетательного насоса, а также трубопроводы, соединяющие элементы установки. Дросселирующее устройство установлено в линии вывода концентрата между мембранным аппаратом и входом струйного насоса. Емкость разделяемого раствора соединена со всасывающим патрубком струйного насоса, емкость пермеата - с линией вывода концентрата на участке между мембранным аппаратом и дросселирующим устройством, причем емкость пермеата соединена со всасывающим патрубком струйного насоса в ее нижней части.

Однако во время работы установки в режиме очистки жидкости получаемый концентрат поступает либо в емкость очищаемой жидкости, загрязняя ее, либо во всасывающий трубопровод нагнетательного насоса, перекачивающего очищаемую жидкость в мембранный аппарат. С увеличением времени работы установки по данной схеме резко возрастает концентрация загрязнений в очищаемой жидкости, отрицательно влияя на качество очистки и производительность мембранного аппарата, требующего частой промывки мембран от отложений. Данное устройство преимущественно предназначено для концентрирования исходного раствора.

Известна также мембранная установка для разделения растворов (Патент RU на изобретение №2216392, МПК В01D 63/00), содержащая последовательно соединенные трубопроводами емкость разделяемого раствора, центробежный очиститель, мембранный аппарат, разделяющий раствор на концентрат и пермеат, емкость пермеата, вакуумирующее устройство, установленное на трубопроводе для выхода пермеата, а также запорно-регулирующие клапаны.

Недостатком данного устройства является ограниченный ресурс мембранного аппарата вследствие телескопического сдвига мембранного элемента при включении центробежного очистителя, что вызывает механическую деформацию мембранного элемента и, как следствие, уменьшает ресурс его работы.

Наиболее близкой к заявляемому решению является мембранная установка (Патент RU на изобретение №2199377, МПК В01D 63/00), содержащая соединенные трубопроводами с запорно-регулирующими клапанами, емкость исходного раствора, центробежный очиститель или нагнетательный насос, гидроаккумулирующую емкость, мембранный аппарат, содержащий корпус с размещенным в нем мембранным элементом для разделения раствора на концентрат и пермеат, блок регенерации мембранного элемента, при этом трубопровод для выхода концентрата имеет отвод для соединения с емкостью исходного раствора, образуя цепь рециркуляции.

Однако данное устройство характеризуется также недостаточной производительностью мембранного разделения исходного раствора, в т.ч. и за счет длительного времени регенерации мембранного элемента.

Раскрытие изобретения

Задачей предлагаемого технического решения является повышение ресурса и производительности мембранного аппарата.

Поставленная задача достигается тем, что мембранная установка для разделения растворов, содержащая соединенные посредством трубопроводов с запорно-регулирующими клапанами емкость исходного раствора, центробежный очиститель или нагнетательный насос, гидроаккумулирующую емкость, мембранный аппарат, содержащий корпус с размещенным в нем мембранным элементом для разделения раствора на концентрат и пермеат, блок регенерации мембранного элемента, содержащий цепь рециркуляции, состоящий из трубопровода для выхода концентрата соединенного с емкостью исходного раствора, согласно изобретению дополнительно содержит бактерицидный фильтр, расположенный перед емкостью исходного раствора, регулятор давления, установленный между гидроаккумулирующей емкостью и мембранным аппаратом, дополнительный насос, установленный на трубопроводе для выхода пермеата.

Регулятор давления выполнен с возможностью обеспечения пульсации давления разделяемого раствора в мембранном аппарате в диапазоне ±10% от рабочего давления, например, в виде электромагнитного клапана.

Корпус мембранного аппарата дополнительно содержит с внешней стороны слой из углепластика, пропитанного эпоксидной смолой.

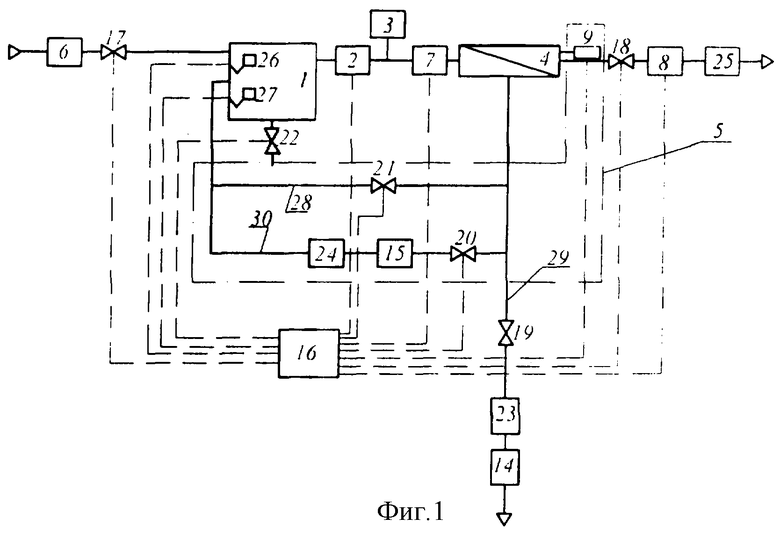

Блок регенерации мембранного элемента дополнительно содержит вибратор, размещенный на торцевой поверхности корпуса мембранного аппарата со стороны выхода пермеата. Вибратор может быть выполнен в виде направляющего элемента с двумя опорными площадками с противоположных сторон, одна из которых закреплена на корпусе посредством резьбового соединения, и ударного элемента, соединенного с механизмом возвратно-поступательного перемещения ударного элемента вдоль направляющего элемента.

Введение в установку бактерицидного фильтра перед емкостью исходного раствора предотвращает развитие микроорганизмов на поверхности мембраны, что увеличивает ее ресурс. Использование бактерицида общей формулы R4NJn (n-1)/2 H2O позволяет отказаться от хлорсодержащих дезинфицирующих средств, сокращающих ресурс мембранного элемента. Механизм дезинфекции при использовании данного бактерицида является саморегулирующимся, т.к. свободный йод выделяется в исходный раствор только при появлении в нем микробов и вирусов. Данный бактерицид является более экономичным по отношении к традиционным бактерицидным средствам (хлор, бром и их производные, озон) и не вызывает образования побочных токсичных продуктов. Размещение такого фильтра перед емкостью исходного раствора обусловлено необходимостью обеспечения требуемого времени контакта бактерицида с вирусами и бактериями для их дезинфекции.

Использование в заявляемой установке регулятора давления, например, в виде электромагнитного клапана, выполненного с возможностью пульсации давления исходного раствора, установленного между гидроаккумулирующей емкостью и мембранным аппаратом, затрудняет отложение труднорастворимых солей на поверхности мембранного элемента.

Дополнительный насос, установленный на трубопроводе для выхода пермеата, влияет на повышение производительности установки за счет того, что в процессе мембранного разделения используется вся рабочая поверхность мембранного элемента.

Наличие на корпусе с внешней стороны слоя из углеводородного волокна, пропитанного эпоксидной смолой, обладающего наибольшей из известных материалов прочностью, позволяет использовать при изготовлении корпуса неметаллический коррозионно-стойкий материал. В этом случае он не выделяет вредных веществ при взаимодействии с исходным раствором, например морской водой, которые понижают ресурс мембранного аппарата. Кроме того, применение слоя из углеродного волокна, пропитанного эпоксидной смолой, в совокупности с неметаллическим корпусом позволяет уменьшить его вес.

Введение в блок регенерации установки дополнительного элемента в виде вибратора, установленного на корпусе мембранного аппарата со стороны выхода пермеата, позволяет интенсифицировать процесс очистки мембранного элемента в период его регенерации за счет дополнительного механического смыва загрязнении с его поверхности.

Использование в установке гидроаккумулирующей емкости между центробежным очистителем и регулятором давления позволяет повысить ресурс работы установки за счет того, что при включении центробежного очистителя или нагнетательного насоса исходный раствор под давлением одновременно подается в гидроаккумулирующую емкость и через регулятор давления в мембранный модуль. Гидроаккумулирующая емкость компенсирует резкое изменение давления, создаваемое при включении центробежного очистителя и, тем самым, обеспечивает рекомендуемую скорость изменения давления исходного раствора, подаваемого на вход мембранного модуля (0,02 МПа (0,2 кг/см2) в секунду, не более). При выключении нагнетательного насоса или центробежного очистителя, который также может обеспечивать функцию повышения давления исходного раствора, рабочее давление разделяемого раствора плавно снижается до атмосферного. Это обеспечивает увеличение ресурса мембранного элемента за счет исключения эффекта телескопического сдвига мембраны при резком увеличении (снижении) давления исходного раствора. При одновременном включении центробежного очистителя и регулятора давления гидроаккумулирующая емкость компенсирует пульсацию давления в трубопроводе между центробежным очистителем и регулятором давления, тем самым предотвращает преждевременный износ центробежного очистителя. Пульсация давления разделяемого раствора в основном осуществляется в мембранном модуле.

Кроме того, повышение ресурса работы установки обеспечивается за счет применения в блоке регенерации мембранного элемента устройства деионизирования раствора. Устройство деионизирования раствора состоит из последовательного соединенных Н- и ОН-ионообменных фильтров. Концентрат, направляемый на рециркуляцию, проходя через устройство деионизирования, очищается от избыточных катионов и анионов и, тем самым, не загрязняет исходный раствор.

При проведении химической промывки мембранного модуля устройство деионизирования отключают, а при дезинфекции мембранного модуля - включают.

Для предотвращения подсоса воздуха и вредных веществ из централизованной канализации трубопровод сброса концентрата снабжен гидрозатвором. Это предотвращает вторичное загрязнение исходного раствора и, тем самым, увеличивает ресурс работы мембранной установки.

Лучший вариант осуществления изобретения

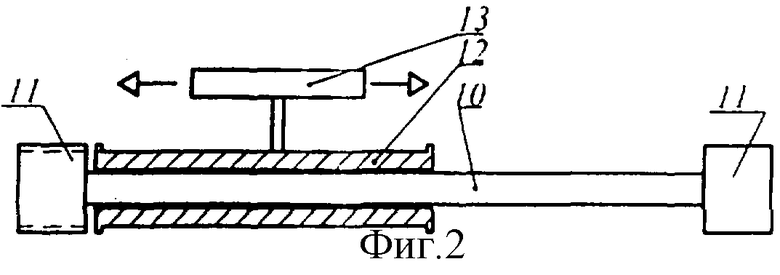

Предлагаемое устройство поясняется чертежами, где на фиг.1 представлена блок-схема заявляемого устройства, на фиг.2 - общий вид вибратора блока регенерации мембранного элемента.

Позициями на чертежах обозначены:

1 - емкость исходного раствора, 2 - центробежный очиститель или нагнетательный насос, 3 - гидроаккумулирующая емкость, 4 - мембранный аппарат, 5 - блок регенерации мембранного элемента, 6 - бактерицидный фильтр, 7 - регулятор давления, 8 - дополнительный насос, 9 - вибратор, 10 - направляющий элемент вибратора, 11 - опорные площадки, 12 - ударный элемент, 13 - механизм возвратно-поступательного перемещения ударного элемента, 14 - гидрозатвор, 15 - устройство деионизирования, 16 - блок управления, 17-22 - запорно-регулирующие клапаны, 23-25 - счетчики воды, 26-27 - датчики уровня воды, 28 - дополнительный трубопровод, 29 - трубопровод, 30 - отвод.

Мембранная установка содержит последовательно соединенные посредством трубопроводов бактерицидный фильтр 6, емкость исходного раствора 1, центробежный очиститель раствора от механических примесей или нагнетательный насос 2, гидроаккумулирующую емкость 3, регулятор давления 7, мембранный аппарат 4 для разделения раствора на концентрат и пермеат. На трубопроводе выхода пермеата установлен дополнительный насос 8. Установка снабжена блоком регенерации 5, состоящим из отвода 30, подсоединенного к трубопроводу выхода концентрата и соединенного с емкостью исходного раствора 1, образуя таким образом цепь рециркуляции. На отводе 30 расположено устройство деионизирования раствора 15, до и после которого подключен дополнительный трубопровод 28. Блок регенерации 5 содержит также вибратор 9, установленный на корпусе мамбранного аппарата 4 со стороны выхода пермеата. В одном из вариантов исполнения вибратор представляет собой направляющий элемент 10 с двумя опорными площадками 11 с противоположных сторон, одна из которых закреплена на корпусе посредством резьбового соединения и ударного элемента 12, соединенного с механизмом возвратно-поступательного перемещения 13 ударного элемента 12 вдоль направляющего элемента 10. Трубопровод выхода концентрата перед сливом в канализацию может быть снабжен гидрозатвором 14, перед которым установлен счетчик расхода концентрата 23. Другой счетчик расхода концентрата 24 расположен на отводе до или после устройства деионизирования раствора 15. Счетчик пермеата 25 расположен после дополнительного насоса 8. Корпус мембранного аппарата 4 выполнен из неметаллического коррозионно-стойкого материала, на который с внешней стороны по всей его цилиндрической поверхности нанесен слой из углеродного волокна, пропитанного эпоксидной смолой. Установка снабжена рядом запорно-регулирующих клапанов 17-22. Клапан 17 предназначен для подключения емкости 1 к централизованной магистрали исходного раствора. Клапан 18 вмонтирован в трубопровод для отвода пермеата. Клапаны 19 и 20 расположены перед гидрозатвором 14 и устройством деионизирования 15 на трубопроводе 29 и отводе 30 соответственно. Емкость 1 снабжена датчиками верхнего 26 и нижнего 27 уровней жидкости и клапаном 22 для слива отработанного раствора. Мембранная установка содержит блок управления 16 элементами установки, в частности, для включения/выключения центробежного очистителя 2, регулятора давления 7, вибратора 9, дополнительного насоса 8, клапанов 17, 18, 20, 21, 22.

Устройство работает следующим образом.

Перед началом работы мембранной установки включают клапан 17 и исходный раствор из централизованной магистрали через бактерицидный фильтр 6 заполняет емкость 1 до верхнего уровня. При этом срабатывает датчик 26, подавая сигнал на блок управления 16 для включения центробежного очистителя или нагнетательного насоса 2, клапанов 18, 19, 21 и выключения клапана 20. Исходный раствор, например вода, поступает из емкости 1 в центробежный очиститель 2. Центробежный очиститель производит предварительную очистку воду от механических примесей размерами более 5 мкм, перемещает ее в гидроаккумулирующую емкость 3, через регулятор давления 7 в мембранный аппарат 4. При этом центробежный очиститель обеспечивает плавное повышение давления исходного раствора до рабочего значения, необходимого для мембранного разделения. Далее включается регулятор давления 7, который обеспечивает пульсацию давления разделяемого раствора, например, в диапазоне±10% от рабочего давления и дополнительный насос 8. Пермеат через счетчик 25 подается потребителю. Часть концентрата в соотношении 5-50% от исходного расхода разделяемого раствора по трубопроводу 29 через регулирующий клапан 19, счетчик 23 и гидрозатвор 14 сливается в централизованную канализацию, а часть по отводу 30 через клапан 20, деионизирующее устройство 15, счетчик 24 возвращается в емкость исходного раствора 1. По достижении уровня исходного раствора до нижнего датчика 27 в емкости 1 блок управления 16 дает команду на открытие клапана 17 и в емкость 1 поступает свежая порция исходного раствора. При необходимости блок управления 16 дает команду на частичное включение клапана 21, и концентрат от мембранного модуля смешивается с деионизированной водой.

Регенерация мембранного элемента в установке проводят в две стадии. На первой стадии осуществляют основную очистку мембранного элемента от химических соединений с использованием специальных химических растворов. На второй стадии - дополниельную очистку от химических и бактериальных загрязнений с использованием деионизированной воды. На первой стадии регенерации мембранного аппарата 4 перекрывают клапаны 17, 18, 19, 20, заполняют емкость 1 регенерирующим раствором, например, 2% водным раствором лимонной кислоты, приготовленным на деионизированной воде. Включают центробежный очиститель 2, регулятор давления 7 и вибратор 9, открывают клапан 21 и моечный раствор циркулирует по дополнительному трубопроводу 28, минуя устройство деионизирования 15. По истечении определенного времени отработанный регенирирующий раствор сливают через клапан 22. На второй стадии регенерации мембранного элемента емкость 1 заполняют исходным раствором через клапан 17, вновь включают центробежный очиститель 2, регулятор давления 7, вибратор 9, клапан 20, при этом клапан 21 выключают.

Промышленная применимость

Изготовлен макет установки для опреснения морской воды производительностью 10 м3 в сутки. Габариты установки - 700×700×1400 мм, потребляемая мощность - 3 кВт. Тип мембранного элемента - обратно-осмотический. Проведены макетные и экспериментальные работы по отработке основных узлов заявляемого технического решения.

Предлагаемая установка обеспечивает повышение ресурса работы мембранного аппарата и его производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕМБРАННАЯ УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ РАСТВОРОВ | 2001 |

|

RU2199377C1 |

| МЕМБРАННАЯ УСТАНОВКА | 2001 |

|

RU2216392C2 |

| Обратноосмотическая установка | 2022 |

|

RU2790128C1 |

| МЕМБРАННАЯ УСТАНОВКА | 2001 |

|

RU2200620C1 |

| Мембранная установка | 1987 |

|

SU1528527A1 |

| МЕМБРАННАЯ УСТАНОВКА | 1993 |

|

RU2046004C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1992 |

|

RU2029609C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1991 |

|

RU2009705C1 |

| СПОСОБ ОЧИСТКИ И ОБЕССОЛИВАНИЯ ПОВЕРХНОСТНЫХ И ПОДЗЕМНЫХ ВОД И МОДУЛЬНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2183199C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1993 |

|

RU2046003C1 |

Изобретение относится к установкам для мембранного разделения растворов и суспензий и может использоваться для обработки сточных вод, очистки питьевой воды, концентрирования растворов в химической, пищевой и других областях промышленности. Мембранная установка содержит соединенные трубопроводами емкость исходного раствора, нагнетательный насос, гидроаккумулирующую емкость, мембранный аппарат, блок регенерации, включающий цепь рециркуляции и ряд запорно-регулирующих клапанов. Установка дополнительно содержит бактерицидный фильтр, расположенный перед емкостью исходного раствора, регулятор давления, установленный между гидроаккумулирующей емкостью и мембранным аппаратом, дополнительный насос, установленный на трубопроводе для выхода пермеата. Технический результат - повышение производительности и ресурса мембранного аппарата. 5 з.п. ф-лы, 2 ил.

| МЕМБРАННАЯ УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ РАСТВОРОВ | 2001 |

|

RU2199377C1 |

| US 20020043487 A1, 18.04.2002 | |||

| БРОК Т | |||

| Мембранная фильтрация: пер | |||

| с англ | |||

| - М.: Мир, 1987, с.185 | |||

| Установка для фильтрования суспензий | 1990 |

|

SU1761209A1 |

| ПАТРОННЫЙ ФИЛЬТР | 0 |

|

SU321263A1 |

Авторы

Даты

2007-06-10—Публикация

2003-12-08—Подача