Настоящее изобретение относится к способу предварительной тепловой обработки зерен, который, в частности, используют для предварительной тепловой обработки соевых бобов, для повышения удобоваримости данного вида продовольствия, а, кроме того, для снижения количества/уничтожения присутствующих микотоксинов или токсинов, выделенных грибами, а также к оборудованию для предварительной тепловой обработки зерен, в частности, оборудованию, используемому по указанному способу.

Данная заявка соответствует приоритетной заявке Бразилии PI 0104889-9, которая приводится здесь в качестве ссылки.

Известно множество способов нагрева соевых бобов и других зерен для удаления вредных для пищеварения ферментов и улучшения удобоваримости зерна. В этих способах соевые бобы подвергают прямому и/или непрямому нагреву паром, резистивному нагреву, нагреву пламенем, полученным при сжигании газа, горючего масла, дров и т.д. в открытых или закрытых контейнерах как в неподвижном состоянии, так и при вращении с использованием мешалок различного типа, таких как лопастные, шпательные и геликоидные мешалки.

Разница между той или иной системой или способом с точки зрения конечного качества продукта зависит исключительно от адекватного использования как способа, так и самого продукта.

В качестве известных типов оборудования можно привести следующие:

1. Сухие экструдеры для дезактивирования соевых бобов. Это оборудование, имеющее ось и бесконечный винт, размалывает и сжимает продукт, вызывая его нагрев, и тем самым дезактивирует нежелательные ферменты соевых бобов. Недостатками являются высокое потребление энергии, большая потеря влаги, высокое окисление жиров и параллельно протекающее окисление белков. Далее, наблюдается большой износ оборудования, а извлекаемый конечный продукт имеет высокую температуру и все еще содержит микотоксины (токсины грибов) и пестициды.

2. Паровые экструдеры представляют собой оборудование, которое также имеет ось с резьбой и бесконечным винтом, и может перерабатывать как целые, так и размолотые зерна. Процесс обработки заключается в сжатии продукта и нагревании его паром, тем самым достигается дезактивация ферментов соевых бобов и улучшается их удобоваримость. В сравнении с сухим экструдером потребление энергии и пара ниже. Однако, если учесть стадии предварительного помола, охлаждения и сушки, то потребление энергии становится очень большим. Окисление жиров и белков происходит в меньшей степени, чем в предыдущем процессе; тем не менее, вследствие высокой влажности продукта в данном процессе, часто образуются вредные микроорганизмы, такие как сальмонелла. Далее, указанный процесс не удаляет микотоксины и пестициды.

3. Многостадийный вертикальный обжарочный аппарат представляет собой оборудование, которое содержит несколько вертикальных цилиндрических камер, центральная ось которых приводится в движении мотором с редуктором, шпательные мешалки и перепускные каналы с регулировочными уровнями для перемещения продукта с одной стадии на другую. Каждый каскад снабжен расположенными внизу и по бокам муфтами для подачи пара, а также системой для инжекции горячего пара. Оборудование может перерабатывать как целые, так и размолотые зерна.

Недостатком в случае использования размолотого зерна является то, что позднее, по окончании процесса, сохраняется высокая степень окисления жиров с образованием большого количества жирных спиртов, пероксидов, а также одновременно окисляются белки. Сразу же после того, как продукт выделяют из процесса, начинается образование анизидина, и тем самым увеличивается индекс общей степени окисления жира.

Если перерабатывают целые зерна, то скорость окисления уменьшается от 3 до 5 раз, однако более мелкие и разрушенные зерна подвергаются избыточному нагреву, а более крупные зерна проходят быстрее и недостаточно нагреваются, и это приводит к тому, что ферменты удаляются неудовлетворительно.

Более того, поскольку продукт выходит влажным и горячим, то вытекает жидкость, а на конвейере и в холодильнике образуется корка, которую быстро загрязняют микроорганизмы, такие как сальмонелла. Способ не обеспечивает снижение содержания микотоксинов и пестицидов.

4. Трубчатые горизонтальные обжарочные аппараты содержат горизонтально расположенный цилиндрический корпус с муфтой для подачи пара, центральную ось со шпателями или винтовыми пластинами, перемещающими продукт из одного конца реактора в другой, при этом внутрь аппарата противотоком может подаваться или же не подаваться горячий пар. Этот пар нагревает продукт и дезактивирует нежелательные ферменты соевых бобов. Однако в тех случаях, когда горячий пар не подается, то продукт сильно пережаривается и теряет питательные вещества, т.к. они выгорают. Другим недостатком в добавление к обезвоживанию продукта от 4 до 6%, является высокий уровень окисления жира и одновременное окисление белков. С другой стороны, когда при проведении процесса инжектируют пар, то наблюдается сильное обводнение, которое увеличивает влажность продукта на 3-4%. В этом случае эффект обжаривания снижается, а потери вследствие обгорания и окисления снижается вплоть до 70%, однако вследствие высокой влажности продукт требует проведения сушки. Кроме того, влажный продукт образует корки на транспортирующем, сушильном и охлаждающем оборудовании, в которые устремляются микроорганизмы типа сальмонеллы.

5. Горизонтальные обжарочные аппараты с открытым пламенем функционируют аналогично трубчатым горизонтальным обжарочным аппаратам, однако в данном случае в обычном горизонтальном цилиндре используют открытый огонь, при этом зерна перемещаются в направлении, противоположном пламени. Недостатком оборудования этого типа и соответствующего способа является сильный тепловой удар под воздействием образуемого горючими газами тепла, который испытывает продукт, что приводит к частичному выгоранию и высокому окислению питательных веществ. Обработанный продукт не становится однородным, поскольку меньшие по размеру частицы подвергаются избыточной обжарке, а большие по размеру зерна прожариваются недостаточно. Маленькие частицы дольше задерживаются в процессе, в то время как большие по размеру зерна проходят значительно быстрее. Используют несколько типов топлива, например, среди прочих, газ, горючее масло или дрова. Каждый из этих видов топлива привносит в продукт свои остатки, и если качество горения меняется, то меняется и качество конечного продукта.

Как и в ранее рассмотренном оборудовании, продукт, имеющий высокую температуру, далее поступает в холодильник и, следовательно, возникает проблема загрязнения микроорганизмами.

6. Выварочные котлы автоклавного типа имеют горизонтально расположенные корпуса, внутри которых расположены мешалки, а обогреваются они косвенно паром, поступающим через муфту, или прямым паром, который инжектируют вдоль оси котла. Главный функциональный недостаток оборудования этого типа заключается в том, что продукт приходится обрабатывать порциями, в отличие от других процессов, которые являются непрерывными. Это снижает производительность, поскольку подвергаемый обработке продукт необходимо предварительно взвесить или отмерить, а также требуется часто открывать и закрывать несколько вентилей, времена обработок необходимо контролировать, а также следует позаботиться о том, чтобы продукт не оставался внутри оборудования в процессе замены одной порции на другую. Оборудование в основном работает под давлением и продукт выгружается горячим и влажным, а потому требуется последующая сушка и охлаждение, которые вызывают те же проблемы, что и большинство других типов оборудования, а именно: загрязнение микроорганизмами. Проблема окисления жиров и одновременного окисления белков является средней, если сравнивать с другими процессами.

В патенте США № 4413018 описан способ обработки целых зерен овса для дезактивирования ферментов и увеличения периода хранения продукта. В этом способе продукт нагревают с помощью кипящей воды и пара вплоть до температуры, которая способна дезактивировать ферменты, но не вызывать окисление гранул. В этом способе тепловой обработки вода вступает в непосредственный контакт с продуктом, что является серьезной проблемой вследствие избыточного увлажнения, потери питательных веществ в воде и вызывает проблемы, связанные с утилизацией загрязненных сточных вод.

С другой стороны, в документе EP 0222965 описан способ предварительной тепловой обработки риса и других злаков. Этот способ предварительной тепловой обработки включает стадии инжекции пара под давлением и обработки продукта под давлением в автоклавах. Однако рис необходимо предварительно замачивать, а потому как само оборудование, так и использованный способ не пригодны для соевых бобов, кукурузы и т.п.

Документ PI 9005734-1 относится к способу и оборудованию для дезактивации соевых бобов в натуральном виде, для удаления ферментов, присутствующих в соевых бобах, которые ингибируют усвоение кальция, когда живые организмы используют соевые бобы в пищу.

В оборудовании, которое описано в указанном документе, применяются вращающиеся лопасти, которые инжектируют пар в продукт. Однако известно, что инжекция пара посредством указанных лопастей является проблематичной, поскольку если перфорации лопастей забиваются продуктом, то их нелегко очистить, и это приводит к неравномерному нагреву продукта, что ухудшает его качество. Далее, поскольку лопасти вращаются, а контейнер, в котором находится продукт, заполняется не полностью, то порции указанного пара инжектируются на поверхность продукта, что приводит к перегреву продукта, снижению качества и вызывает избыточное потребление пара.

Что касается способа, описанного в PI 9005734-1-, то он характеризуется высокой степенью окисления жиров и одновременного окисления белков, а кроме того не обеспечивает сокращение количества микотоксинов и пестицидов, которые находятся в соевых бобах.

Ни один из рассмотренных способов не удаляет или же значительно снижает содержание микотоксинов и/или пестицидов и ни один из них не осуществляют в вакууме и, таким образом, продукт подвергается воздействию кислорода и окисляется.

Задачей настоящего изобретения является создание способа предварительной тепловой обработки зерен, который способен улучшить удобоваримость подвергнутых обработке зерен и одновременно способен удалять микотоксины и пестициды, содержащиеся в зернах, при этом при обработке продукта не используются другие химические реагенты.

Еще одной задачей настоящего изобретения является создание оборудования для предварительной тепловой обработки зерен, которое позволяет применять низкие давления и может быть использовано в способе предварительной тепловой обработки зерен, предотвращая окисление жиров и значительно снижая возможное окисление.

Эти задачи настоящего изобретения достигаются в способе предварительной тепловой обработки зерен, который включает стадии:

а) осуществляют контролируемую загрузку зерен в реактор;

b) создают первое отрицательное давление в реакторе;

с) нагревают находящиеся в реакторе зерна;

d) создают второе отрицательное давление в реакторе; и

е) охлаждают зерна.

Задачей настоящего изобретения является также создание оборудования для предварительной тепловой обработки зерен, содержащее по меньшей мере, один реактор, который может быть снабжен средствами для создания отрицательного давления.

Настоящее изобретение далее более детально описывается с помощью варианта его осуществления, представленного на чертежах. На фигурах показано:

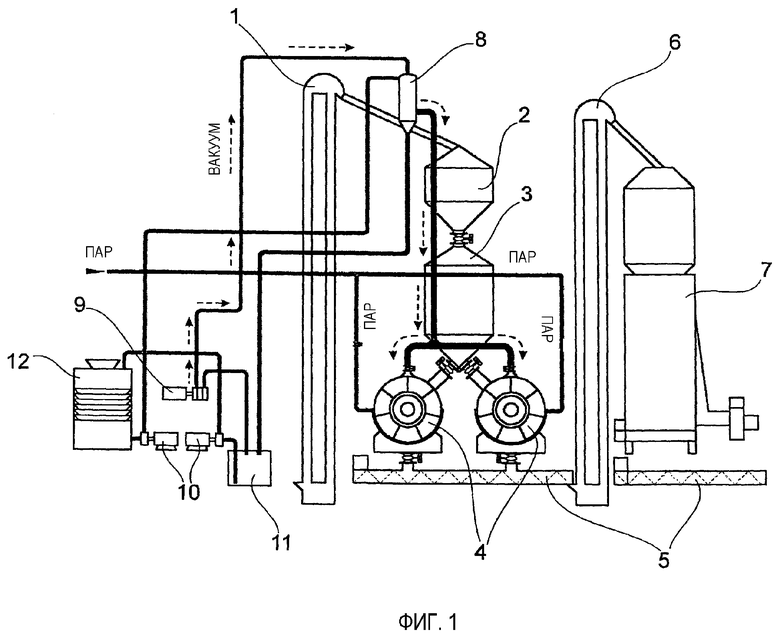

Фигура 1 - схематическое изображение первого варианта оборудования для предварительной тепловой обработки зерен по основному способу настоящего изобретения.

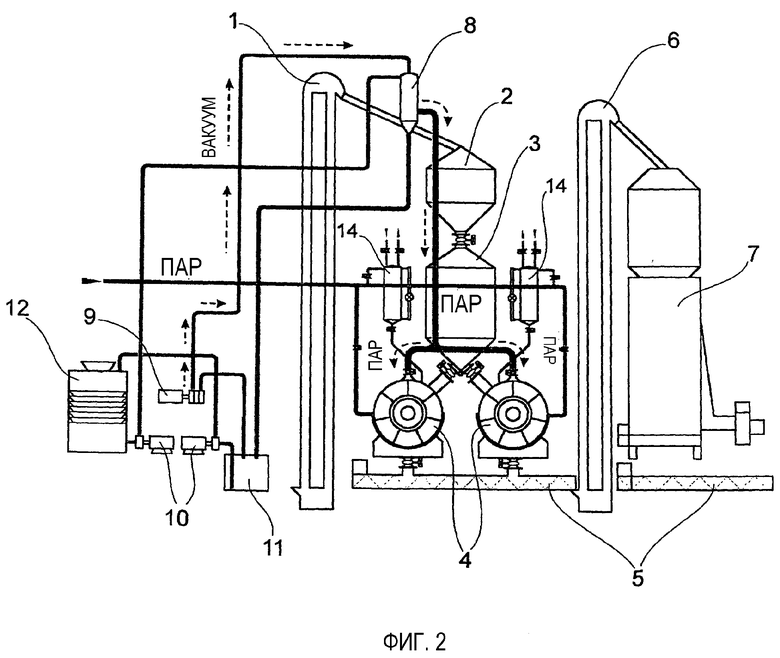

Фигура 2 - схематическое изображение второго варианта оборудования для предварительной тепловой обработки сильно пересушенных зерен, которые требуют значительного увлажнения.

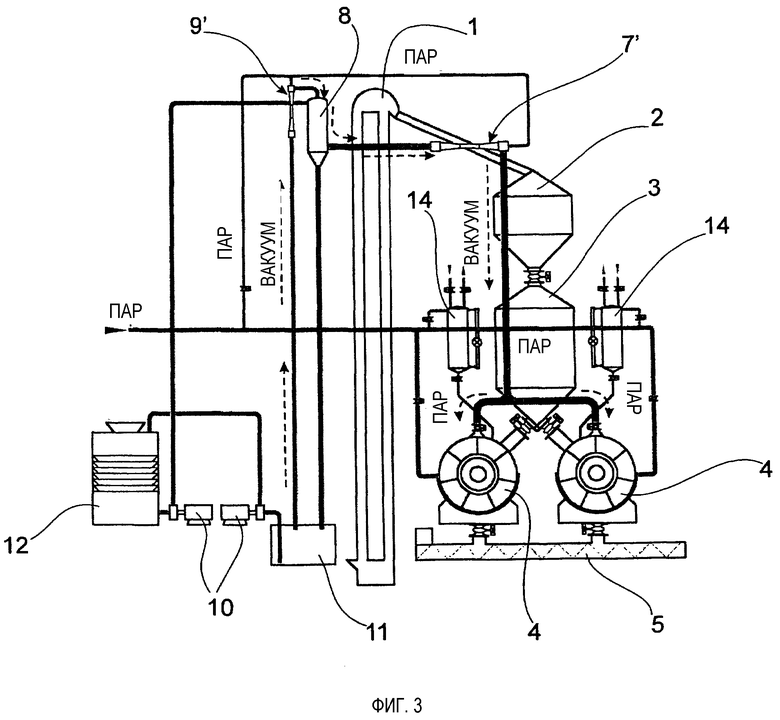

Фигура 3 - схематическое изображение третьего варианта оборудования для предварительной тепловой обработки зерен, которое совмещает основные параметры двух предыдущих вариантов и дополнено системами сушки и глубокого охлаждения, которое может составлять в конце процесса 15°С или менее, без использования какого-либо охлаждения на воздухе.

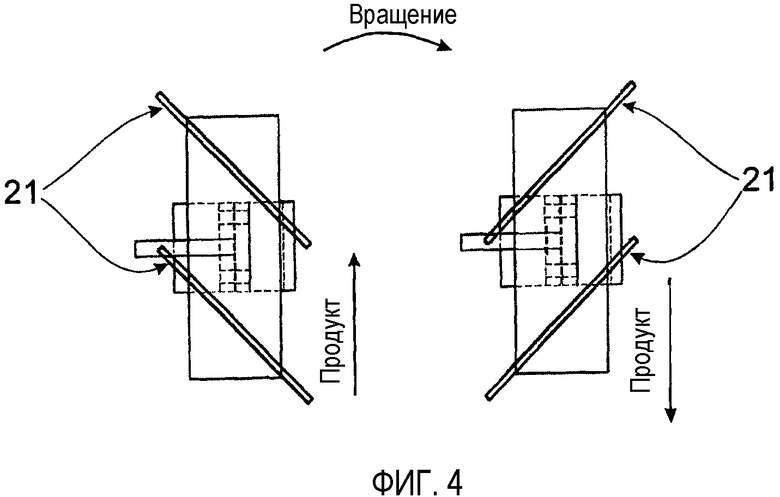

Фигура 4 - вид сверху гомогенизирующих заслонок, располагающихся внутри реактора, который представляет собой оборудование по настоящему изобретению.

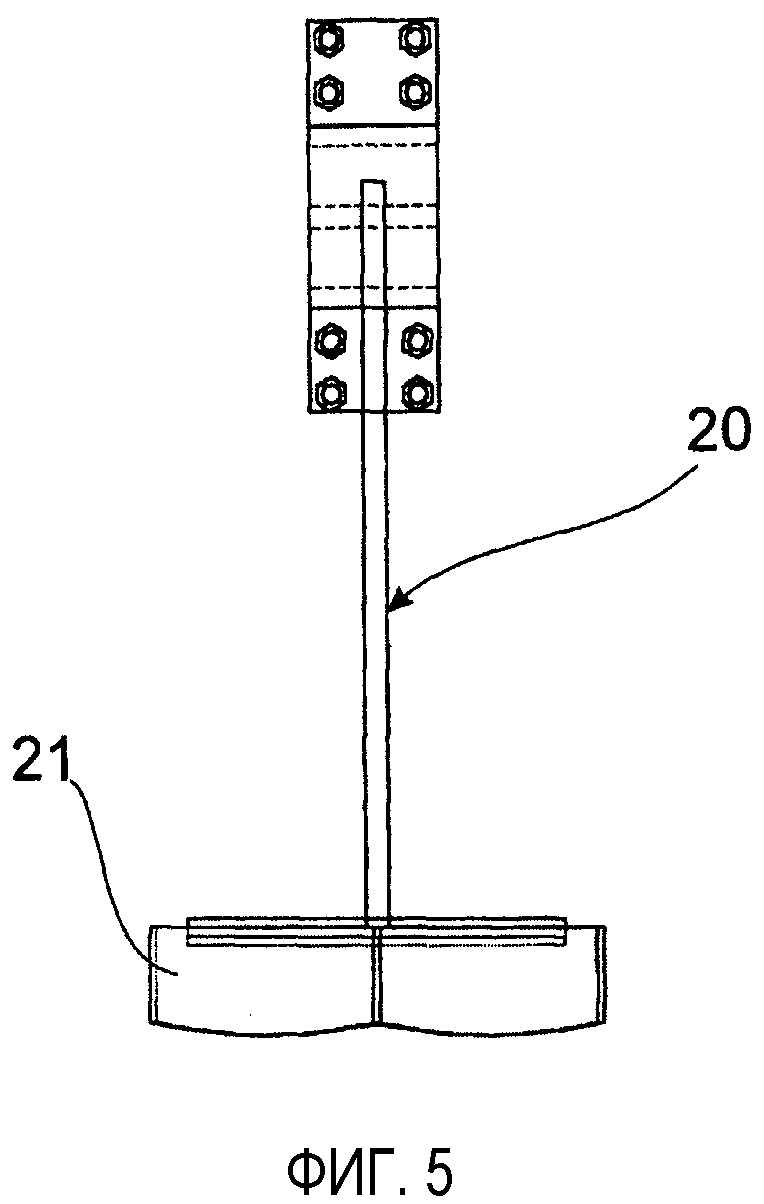

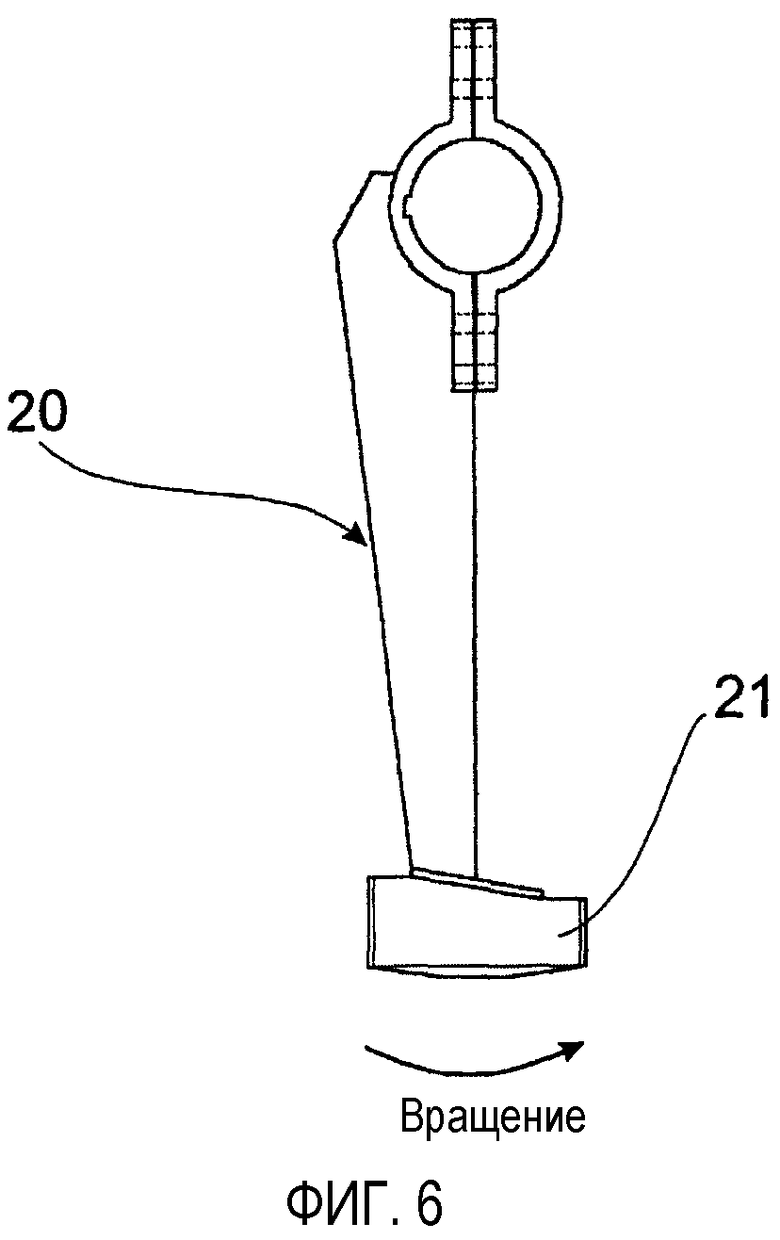

Фигура 5 - вид спереди рычага, на котором закреплены гомогенизирующие заслонки, расположенные внутри реактора, который представляет собой оборудование по настоящему изобретению.

Фигура 6 - вид справа рычага, на котором закреплены гомогенизирующие заслонки, расположенные внутри реактора, который представляет собой оборудование по настоящему изобретению.

В соответствии с предпочтительным вариантом осуществления изобретения и как показано на фигуре 1 оборудование для предварительной тепловой обработки зерен включает первое вертикальное конвейерное устройство 1, загрузочное устройство 2, дозатор 3, один или два реактора 4, горизонтальный конвейер 5, второй вертикальный конвейер 6, холодильник 7, барометрический конденсатор 8, средства для подачи отрицательного давления 9, центрифужные насосы 10, барометрический резервуар 11 и градирню 12.

Первый вертикальный конвейер 1 может быть вертикальным ковшовым элеватором или аналогичным элеватором. Он должен подавать зерна в загрузочное устройство 2, которое соединено с дозатором 3. Поток зерен между загрузочным устройством 2 и дозатором 3 регулируется посредством автоматических вентилей.

Реактор 4 соединен с дозатором 3, откуда поступает расчетное и контролируемое количество зерен. Этот поток зерен также контролируется с помощью автоматических вентилей.

Во внутренней части реактора 4 размещается несколько рычагов 20 с наклонными заслонками 21, как показано на фигурах 4, 5 и 6. Назначение этого устройства заключается в гомогенизации продукта, когда тот находится в реакторе 4, а также в облегчении полной выгрузки продукта после завершения предварительной тепловой обработки. Заслонки 21 могут быть правосторонними или левосторонними и могут работать при вращении.

Зерна, которые находятся внутри реактора 4, опосредованно нагреваются с помощью насыщенного пара, который проходит через муфту и передает тепло зернам. Этот способ нагрева позволяет осуществить переменное увлажнение зерен более или менее на 1%.

Зерна также можно нагревать непосредственно, также с помощью сухого насыщенного пара. Пар распределяется внутри инжекционной системы, которая подает горячий пар тангенциальным образом и непосредственно погружена в продукт. В этом варианте пар вначале вступает в контакт с нижней частью продукта, а оттуда поднимается на поверхность.

Указанная система прямой инжекции пара не зависит от наклонных заслонок 21, которые находятся в реакторе 4.

К реактору 4 также может быть приложено отрицательное давление или вакуум, так что пространство внутри реактора можно освободить от воздуха. Для этого оборудование снабжено средствами для создания отрицательного давления 9, которые соединены с барометрическим конденсатором 8 и барометрическим резервуаром 11.

В первом предпочтительном варианте осуществления настоящего изобретения используют вакуумный насос 9, соединенный с барометрическим конденсатором 8 и реактором 4. Как показано на фигуре 3, в третьем варианте осуществления настоящего изобретения вакуумный насос 9 заменяют двумя эжекторами, при этом первый эжектор является эжектором типа "Z" 9' и расположен между барометрическим резервуаром 11 и барометрическим конденсатором 8, а второй эжектор является эжектором типа "Y" 7', называемым также паровым компрессором (термокомпрессором), и он расположен между барометрическим конденсатором 8 и реактором 4. Эжектор 9' может выполнять функцию вакуумного насоса по созданию отрицательного давления внутри реактора 4, когда необходимо создать отрицательное давление или вакуум с абсолютным значением 45 мм рт.ст. Этот эжектор создает уровень вакуума выше точки кипения воды в барометрическом конденсаторе 8.

Более того, если предполагают работать с вакуумом вплоть до абсолютного значения 6 мм рт.ст., то оборудование дополнительно оснащают компрессором 7', и тогда конечная температура продукта достигает 1°С или менее, так что отпадает необходимость использовать холодильник 7, приведенный на фигурах 1 и 2. Компрессор 7' создает уровень вакуума ниже температуры кипения воды в барометрическом конденсаторе 8.

Компрессор 7', с одной стороны, получает пар под высоким давлением. С помощью системы вентури газы и пары отсасываются со стороны подачи пара и сжимаются с противоположной стороны, что увеличивает вакуум внутри системы, где установлен указанный компрессор. С помощью этой системы можно снижать абсолютное давление (создавать вакуум) до тех пор, пока не исчезнет жидкая водная фаза и не остается твердая фаза воды (лед) и пар. Хотя компрессор 7' увеличивает потребление пара и охлаждающей воды, его следует использовать в тех случаях, когда возможно или необходимо добиться давлений вплоть до 6 мм рт.ст. и когда подвергнутый предварительной обработке продукт предполагается использовать в пищу людьми.

Градирня 12 соединена с барометрическим конденсатором 8 для подачи охлаждающей воды, которая используется в процессах теплообмена, протекающих внутри конденсатора. Эта вода циркулирует благодаря давлению, которое создается центробежными насосами 10.

Барометрический конденсатор 8 конденсирует водяные пары, которые высвобождаются в реакторе 4 в виде пара, и отводит их в виде воды в барометрический резервуар 11.

Вода из градирни 12 поступает с температурой приблизительно 30°С. Эта вода вызывает конденсацию пара, поступающего из реактора 4, в барометрическом конденсаторе 8, при этом ее температура повышается до 35°С. Каждый килограмм высвобождаемого пара содержит 650 ккал. Таким образом, если вода нагревается от 30°С до 35°С, то для конденсации 1 кг пара требуется 130 воды. Вода вытекает из конденсатора 8 в барометрический резервуар 11, а затем посредством насоса переправляется в градирню 12, в которой функции меняются местами, и вновь испаряется 1 литр воды, что приводит к охлаждению воды от 35°С до 30°С. Эту воду с помощью насоса вновь подают в конденсатор. Фазовый переход воды в пар и обратно поглощает 550 ккал, что эквивалентно нагреву 550 литров воды на 1°С.

Горизонтальный конвейер 5 переносит продукт, извлеченный из реактора 4, ко второму вертикальному конвейеру 6. Как только зерна попадают на второй конвейер 6, их сразу же помещают в холодильник 7, как показано на фигурах 1 и 2.

В соответствии со вторым и третьим вариантами осуществления настоящего изобретения, проиллюстрированными на фигурах 2 и 3, оборудование для предварительной тепловой обработки зерна может быть снабжено автоматическими увлажнителями 14. Указанные увлажнители используются в том случае, когда влажность обрабатываемых зерен ниже, чем 11%; в этом случае увлажнители корректируют влажность до оптимального значения, составляющего от 12 до 12,5% влажности.

Способ предварительной тепловой обработки зерен включает стадии:

а) осуществляют контролируемую загрузку зерен в реактор 4;

b) создают первое отрицательное давление в реакторе 4;

с) нагревают находящееся в реакторе 4 зерна;

d) создают второе отрицательное давление в реакторе 4; и

е) охлаждают зерна.

Первый вертикальный конвейер 1 подает еще не подвергнутые тепловой обработке зерна в загрузочное устройство 2. Из загрузочного устройства 2 зерна поступают в дозатор 3, а затем они контролируемым и управляемым образом помещаются в контейнер 4, который представляет собой реактор.

Реактор 4, содержащий зерна, которые необходимо подвергнуть обработке, герметично закрывают. Затем внутри реактора 4 создают первое отрицательное давление, вакуум с абсолютным значением около 6 мм рт.ст. до тех пор, пока относительное давление не достигнет приблизительно 4 кг/см2. Это отрицательное давление создается с помощью вакуумного насоса 9, а также с помощью эжекторов типа "Z" и "Y" 9' и 7', соответственно.

При создании вакуума весь воздух из реактора 4 удаляется. Эта стадия имеет существенное значение, поскольку присутствие воздуха препятствует однородному нагреву зерен, т.к. воздух обладает плохой теплопроводностью, и образует карманы, которые приводят к нерегулярному нагреву продукта. Более того, воздух содержит 20% кислорода, который способен окислять жиры с образованием пероксидов, гидропероксидов, жирных спиртов, свободных жирных кислот, а одновременно может протекать окисление белков с образованием свободных радикалов. В присутствии кислорода процесс окисления жиров можно представить в виде кривой, при этом чем выше температура, тем быстрее и в большей степени протекает окисление.

Таким образом, после создания первого вакуума продукт уже больше не находится в контакте с кислородом, что приводит к снижению от 40 до 80% степени окисления, вызывающего образование пероксидов, и препятствует дальнейшему одновременно протекающему окислению белков и анизидина.

После стадии создания первого отрицательного давления наблюдается небольшое снижение температуры продукта, которое

компенсируют на стадии нагревания зерен, находящихся в реакторе 4. Этот нагрев осуществляют двумя способами: (i) прямой и тангенциальной инжекцией пара в зерна и (ii) непрямым нагреванием, при этом пар проходит через муфту и передает тепло зернам.

По окончании нагрева температура зерен может достигать приблизительно от 100°С до 125°С.

После нагрева зерна проходят тепловую обработку. Эта стадия заключается в поддержании температуры обработки на уровне приблизительно 100°С-125°С в течение заданного времени, которое может составлять от 1 до 25 мин. В зависимости от времени, температуры и давления тепловая обработка может быть более или менее интенсивной.

По окончании тепловой обработки внутреннее давление в реакторе 4, которое становится положительным, составляет от 0,5 до 1,5 кг/см2. Это давление вновь снижают за счет создания второго отрицательного давления, вакуума, до тех пор, пока давление не станет отрицательным и не составит приблизительно 0,9 кг/см2, т.е. перепад в давлении составляет от 1,4 до 2,5 кг/см2. Значительный эффект от тепловой обработки и соответствующее увеличение удобоваримости продукта происходит благодаря изменению давления, а именно за счет создания второго отрицательного давления, когда положительное давление 0,5-1,5 кг/см2 меняется на отрицательное давление, равное 0,9 кг/см2, или на абсолютное значение давления, составляющее 6 мм рт.ст. В этих условиях один литр воды, который эквивалентен 1 кг пара превращается в 1,2 м3 пара (увеличение составляет 1:1,200), взрывается внутри зерен, тем самым разрывая клеточные мембраны и высвобождая питательные вещества, так что они легче усваиваются животными или людьми в процессе пищеварения.

Далее, на той же стадии температура падает от 100°С-125°С до приблизительно до 60°С-15°С, в зависимости от интенсивности вакуума, а влажность продукта, которая составляла от 20 до 21%, падает до значения в интервале от 12 до 12,5%.

Снижение влажности в этом процессе протекает очень интенсивно, если сравнивать с уменьшением влажности, которое протекает в известных способах, в которых используют воздействие прямого пара. В итоге эти известные из области техники способы требуют проведения дополнительной стадии интенсивной сушки, которая ухудшает свойства продукта.

С другой стороны, в известных процессах, в системах экструзии которых используют непрямой пар или пламя, или горячий воздух, влажность конечного продукта ниже, чем влажность продукта в начале процесса. Однако конечная температура превышает 100°С, так что требуется интенсивное охлаждение продукта, которое приводит к физическим потерям и сильному окислению.

Таким образом, во время проведения указанной стадии создания второго отрицательного давления происходит лиофилизация, которая заключается в испарении воды из зерен в вакууме, т.е. в удалении тепла из зерен, и снижении их температуры и влажности. Таким образом, каждый литр воды, испаренный в вакууме, потребляет 550 ккал, тем самым охлаждая продукт. Так, если в качестве примера взять соевые бобы, то известно, что их удельная теплоемкость составляет 0,6 ккал/кг; это означает, что для охлаждения 1 кг соевых бобов на 1°С потребуется 0,6 ккал, иначе испарением в вакууме одного литра воды можно охладить 9,6 кг соевых бобов от 110°С до 15°С или же можно охладить 23 кг соевых бобов от 110°С до 70°С, а кроме того снижается и температура воды в продукте.

Вкратце, объем пара, инжектированного в продукт при нагревании, конденсируется, увлажняя и нагревая продукт, и повышает давление внутри реактора 4. Во время указанного процесса лиофилизации ситуация меняется на обратную, т.е. давление падает (создается вакуум), сконденсированный пар вновь испаряется, а тепло и вода, добавленные в процессе нагрева, удаляются и уходят в барометрический конденсатор. Значения меняются местами.

В результате проведения этой стадии выводятся микотоксины, и среди них B1, B2, G1 и различные пестициды.

Микотоксины и пестициды выводятся при повторном испарении воды (с паром) на этапе создания второго отрицательного сопротивления (вакуума). Большинство пестицидов способны испаряться или обладают летучестью, которая возрастает в вакууме, а кроме того усиливается за счет повторного испарения воды. Микотоксины представляют собой остатки грибов, осевшие в микроканалах, которые грибы обычно образуют между шелухой и мякотью зерна и вокруг зародыша. Когда вода, сконденсировавшаяся в зернах, расширяется в вакууме в соотношении 1:1200 или более и удаляется из барометрического конденсатора со скоростью от 40 до 50 м/с (144-180 кг/час), то она преимущественно использует протоки (каналы), оставленные грибами, тем самым извлекая микотоксины, осажденные в этих каналах. Следует подчеркнуть, что из дробленых или измельченных зерен, у которых каналы, оставленные грибами, разрушены, уже невозможно удалить токсины.

На указанной стадии 1 литр воды расширяется внутри продукта, находящегося в реакторе, превращаясь в 1200 литров пара, а в барометрическом конденсаторе вновь превращается в 1 литр воды. Неспособные конденсироваться элементы, а именно, воздух, не конденсирующиеся в конденсаторе пары и выделяющиеся газы удаляются из системы с помощью вакуумного насоса 9 или эжектора 9'.

Процесс лиофилизации уменьшает содержание микотоксинов вплоть до 99%, а пестицидов от 75 до 99%.

Следующей стадией является окончательное охлаждение, проведение которого требует особой осторожности с тем, чтобы не происходило окисление или загрязнение.

Окисление может вновь произойти в момент выгрузки горячего влажного или сухого продукта вследствие контакта горячего продукта с кислородом воздуха.

Таким образом, во избежание окисления продукт охлаждают в вакууме внутри реактора 4 до интервала температур, в котором заметное окисление не происходит или же окисление минимально, и этот диапазон ограничен максимальной температурой 70°С и минимальной температурой 15°С.

Указанное охлаждение частично происходит в вакууме, внутри реактора 4 частично - в холодильнике 7, как показано на фигурах 1 и 2, а в конструктивном варианте оборудования и способа по настоящему изобретению охлаждение может полностью проходить в реакторе 4, как показано на фигуре 3.

На стадии охлаждения давление внутри реактора 4 является отрицательным и составляет около 0,9 кг/см2. Что касается температуры продукта в тот момент, когда он выходит из реактора 4 по окончании данной стадии, то она зависит от приложенного отрицательного давления или вакуума. Так, при вакууме вплоть до абсолютного значения 45 мм рт.ст. продукт из реактора 4 выгружают с температурой в интервале от 65°С до 70°С. Если охлаждение начинают проводить в данном интервале температур, то это позволяет на 80% избежать окисления на стадии охлаждения. Если для создания вакуума применяют эжектор 9' или компрессор 7', то абсолютное давление падает до 6 мм рт.ст., и продукт выгружают с температурой от 10°С до 15°С, и он не требует дальнейшего охлаждения в холодильнике 7. В этом случае удается на 99% избежать окисления.

В указанном интервале температур не наблюдается выделение паров или образование жидкостей, не происходит окисление и не наблюдается образование корок на частях используемого далее оборудования, например, конвейерах, сушилках и холодильниках. Таким образом, предотвращается загрязнение продукта микроорганизмами.

Помимо удаления микотоксинов и пестицидов способ по настоящему изобретению увеличивает удобоваримость подвергнутого обработке продукта приблизительно на 8-22% или более.

Способ и оборудование по настоящему изобретению используют, в частности, для предварительной тепловой обработки соевых бобов. Однако должно быть понятно, что способ и оборудование по настоящему изобретению могут использоваться для предварительной тепловой обработки и других типов зерен, например, в числе прочих, земляного ореха, кукурузы.

В процессе осуществления способа по настоящему изобретению время нахождения продукта на каждой стадии необходимые давления и объем обрабатываемого продукта автоматически контролируются с помощью автоматизированного оборудования, такого как, например, программируемые логические устройства или лилейные командные процессоры, а также с использованием компьютеров, что позволяет организовать более равномерное производство.

Выше был представлен предпочтительный вариант осуществления настоящего изобретения, однако следует понимать, что в объем притязаний по настоящему изобретению входят и другие возможные варианты, так что настоящее изобретение ограничивается лишь приведенной далее формулой изобретения, которая включает возможные эквивалентные решения.

Изобретение относится к пищевой промышленности. Способ включает следующие стадии: контролируемая загрузка соевых бобов в реактор, создание первого отрицательного давления в реакторе, нагревание находящихся в реакторе соевых бобов, создание второго отрицательного давления в реакторе и охлаждение соевых бобов. Также предложено оборудование для осуществления способа. Оборудование содержит один реактор, который выполнен с возможностью соединения со средствами создания отрицательного давления. Представленная группа изобретений позволяет увеличить удобоваримость соевых бобов, а также удаляет микотоксины и пестициды. 2 н. и 22 з.п. ф-лы, 6 ил.

a) создают первое отрицательное давление в реакторе (4) до получения давления внутри последнего между 6 мм рт.ст. и 4 кг/см2;

b) нагревают находящиеся в реакторе (4) соевые бобы;

c) проводят тепловую обработку соевых бобов и повышают давление внутри реактора (4);

d) создают отрицательное давление с перепадом в давлении от 1,4 до 2,5 кг/см2 внутри реактора (4); и

e) охлаждают соевые бобы.

| WO 0049925 A, 31.08.2000 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2007-06-20—Публикация

2002-04-16—Подача