Настоящее изобретение относится к декельному узлу для офсетного цилиндра и к способу изготовления декельного узла согласно ограничительной части пунктов 1, 26 или 41 формулы изобретения.

Декельные узлы закрепляются в ротационных печатных машинах на офсетном цилиндре и служат при офсетной печати для передачи печатного изображения с формного цилиндра на полотно запечатываемого материала. Для сообщения декельному узлу требуемой механической прочности применяют несущую пластину, например, из стального или алюминиевого листа. На наружной стороне несущей пластины закрепляют декельное полотно, которое может быть выполнено, например, в виде резинового полотна. Для фиксации декельного узла на офсетном цилиндре предусмотрены на головном и/или на хвостовом конце несущей пластины отогнутые, свободные от декельного полотна бортики. Затем эти бортики могут быть введены, например, в предусмотренную на офсетном цилиндре щель и в ней закреплены.

Проблема известных декельных узлов состоит в том, что декельное полотно охватывает несущую пластину не без шва, а между головным и хвостовым концами декельного полотна остается зазор. В области этого зазора перенос печатной краски на полотно запечатываемого материала невозможен. Кроме того, на краях декельного полотна в направлении зазора отпечаток имеет плохое качество. Из уровня техники известны предложения различных решений, с помощью которых могут быть устранены недостатки, вызванные зазором между концами декельного полотна.

Из заявки на патент Германии DE 19547917 А1 известен декельный узел, у которого оба конца применяемого декельного полотна перекрывают друг друга с геометрическим замыканием, чтобы тем самым уменьшить зазор между концами декельного полотна.

Из заявки на патент Германии DE 19521645 А1 известен декельный узел, у которого между обоими бортиками несущей пластины расположен толкатель. Обращенный наружу конец толкателя соединен при этом с заполняющим элементом, в результате чего зазор между концами декельного полотна закрывается этим заполняющим элементом.

Из заявки на патент Германии DE 19543584 С1 известен декельный узел, у которого декельное полотно составлено из множества слоев. Декельный слой при этом перекрывает торцевые поверхности нижележащих слоев и образует, таким образом, выступ, благодаря которому зазор между концами декельного полотна уменьшается.

В заявке на патент США US 5749298 А раскрывается декельный узел с несущей пластиной, у которой концы отогнуты. Расположенное на несущей пластине декельное полотно плотно заделано с торцевой стороны.

В заявке на патент США US 4635550 А раскрывается декельный узел с расположенным на несущей пластине декельным полотном. В канале на несущей пластине расположен опорный элемент, который подпирает выступающий конец декельного полотна.

В заявке на патент США US 2525003 А показано устройство для изготовления декельного узла.

В заявке на патент США US 4643093 А раскрывается печатная пластина с усиленным концом и относящееся к ней устройство.

В основу изобретения положена задача создать декельный узел для офсетного цилиндра, а также способ изготовления декельного узла.

Эта задача решается согласно изобретению с помощью признаков отличительной части пунктов 1, 26 или 41 формулы изобретения.

Преимущество декельного узла по изобретению состоит, в частности, в том, что головной и/или хвостовой конец декельного полотна своей внутренней стороной выступает над скошенной кромкой соответствующего бортика. Благодаря этому выступу зазор между концами декельного полотна уменьшается. При этом вполне возможно выбрать величину этого выступа такой, чтобы оба конца декельного полотна в смонтированной позиции примыкали друг к другу. Благодаря скошенной кромке несущей пластины выступающие концы декельного полотна не подпираются снизу несущей пластиной, так что без дополнительных вспомогательных средств никакое давление не может создаваться между декельным полотном и полотном запечатываемого материала в зоне выступающих концов. Для решения этой проблемы предлагается расположить между скошенной кромкой несущей пластины и внутренней стороной декельного полотна опорный элемент для подпирания выступающей части декельного полотна. Благодаря этому усилия натиска переносятся затем декельным полотном через опорный элемент на несущую пластину, так что печатное изображение и в области выступающих концов декельного полотна может безупречно переноситься на полотно запечатываемого материала. При этом в принципе не имеет значения, предусмотрен ли опорный элемент для подпирания выступающей части декельного полотна на обоих концах декельного полотна или только на одном его конце.

Для крепления опорного элемента на декельном узле возможны различные решения. Предпочтительный вариант предусматривает закрепление опорных элементов наглухо на скошенной кромке и/или на внутренней стороне декельного полотна, в частности, путем склеивания или вулканизации.

Особенно простой способ изготовления опорных элементов предусматривает изготовление опорных элементов из того же материала, что и декельное полотно, в частности из резины, или из того же материала, что и несущая пластина, в частности из металла. Например, вполне возможно выполнить опорные элементы за одно целое с декельным полотном или несущей пластиной.

При изготовлении опорных элементов также можно предусмотреть, чтобы опорные элементы соединялись наглухо с подкладочным слоем, который расположен между декельным полотном и несущей пластиной и таким образом непрерывно, начиная с обеих скошенных кромок, охватывает несущую пластину. Благодаря подкладочному слою можно дополнительно влиять на свойства декельного узла, в частности, в отношении его твердости и точного, без радиального биения, вращения. В качестве материала для изготовления подкладочного слоя пригодна, в частности, резина или подобный эластомерный материал.

Предлагаемый способ изготовления позволяет простым образом изготовлять декельные узлы, имеющие минимальный зазор. Для осуществления способа можно воспользоваться цилиндром изготовления, форма которого, в частности его диаметр и приспособления для крепления несущей пластины, в основном соответствуют таковым офсетного цилиндра, предназначенного в последующем для применения в печатной машине. На таком рабочем цилиндре закрепляют непокрытую несущую пластину с отогнутыми бортиками, которая, таким образом, занимает позицию, соответствующую ее позиции после монтажа в последующем на офсетном цилиндре.

После крепления несущей пластины на цилиндре изготовления зазор между противолежащими скошенными кромками несущей пластины заполняют опорным материалом, например, отверждаемой резиновой массой. Таким образом, обе противолежащие скошенные кромки несущей пластины наглухо соединяются друг с другом.

Непосредственно после этого декельное полотно закрепляют на несущей пластине, например путем склеивания или вулканизации, так, что, по меньшей мере, один конец декельного полотна немного выступает над скошенной кромкой соответствующего бортика. Таким образом, указанный выступ лежит на опорном материале и подпирается снизу опорным материалом.

Для снятия декельного узла с цилиндра изготовления опорный материал до или после закрепления декельного полотна на несущей пластине разрезают с образованием двух опорных элементов. Это может быть выполнено, например, путем разрезания опорного материала с помощью острого резца. Обе образовавшиеся в результате разрезания боковые поверхности противолежащих опорных элементов имеют, таким образом, форму, которая после монтажа декельного узла на офсетном цилиндре позволяет опорным элементам располагаться друг против друга на небольшом расстоянии между ними или прилегать друг к другу, дополняя друг друга своей формой.

Предпочтительный вариант способа может не только обеспечить оптимальную опору для выступающей части на конце декельного полотна, но и минимизировать, соответственно исключить, зазор между обоими концами декельного полотна. В этом варианте способа применяются обычные декельные полотна, которые перед нанесением декельного полотна на несущую пластину имеют плоскую форму, например прямоугольную форму. Результатом применения этих плоских декельных полотен является то, что при закреплении декельного полотна на несущей пластине образуется зазор между обращенными друг к другу боковыми поверхностями противолежащих концов декельного полотна. Этот зазор заполняют подходящим уплотнительным материалом, например отверждаемой резиновой массой. Для снятия декельного узла с цилиндра изготовления уплотнительный материал после окончания процесса отверждения разрезают. Образовавшиеся в результате разрезания боковые поверхности противолежащих концов декельного полотна имеют, таким образом, форму, благодаря которой концы декельного полотна после монтажа декельного узла на офсетном цилиндре расположены друг против друга на небольшом расстоянии между ними или прилегают друг к другу, дополняя друг друга своей формой.

С целью достижения возможно более точного вращения, без радиального биения, особенно целесообразно обрабатывать, например отшлифовать, уплотнительный материал до или после разрезания с образованием цилиндрической окружной поверхности.

Уплотнительный материал и опорный материал предпочтительно разрезают одновременно, чтобы гарантировать оптимальное геометрическое замыкание между противолежащими концами декельного узла при монтаже декельного узла на офсетном цилиндре.

В качестве альтернативы плоским декельным полотнам вполне возможно также применение рукавообразных декельных полотен. По причине их рукавообразной формы у этих декельных полотен отпадает необходимость соединения концов, как это требуется для плоских декельных полотен в предпочтительном варианте способа с целью исключения зазора между концами декельного полотна. Для крепления рукавообразных декельных полотен вполне возможно, например, впрессовывать после установки декельного полотна на несущей пластине подходящее клеящее вещество в зазор между декельным полотном и несущей пластиной. Для этого могут быть предусмотрены на несущей пластине каналы или выемки. В качестве альтернативы каналам или выемкам вполне допустимо также применение клейких масс, отверждаемых воздействием температуры или света, так что вначале рукавообразное декельное полотно может быть натянуто на несущую пластину, и затем нанесенный на несущую пластину клей отверждается повышением температуры или воздействием света. Как только рукавообразное декельное полотно будет зафиксировано на несущей пластине, его можно разрезать с помощью подходящих способов резания, чтобы снять несущую пластину с цилиндра изготовления.

Ниже изобретение подробнее поясняется на примерах его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

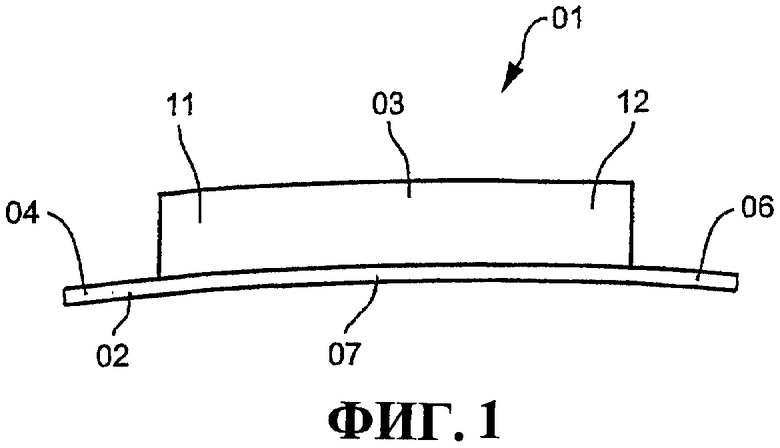

Фиг.1 - первый вариант выполнения декельного узла в первой фазе изготовления;

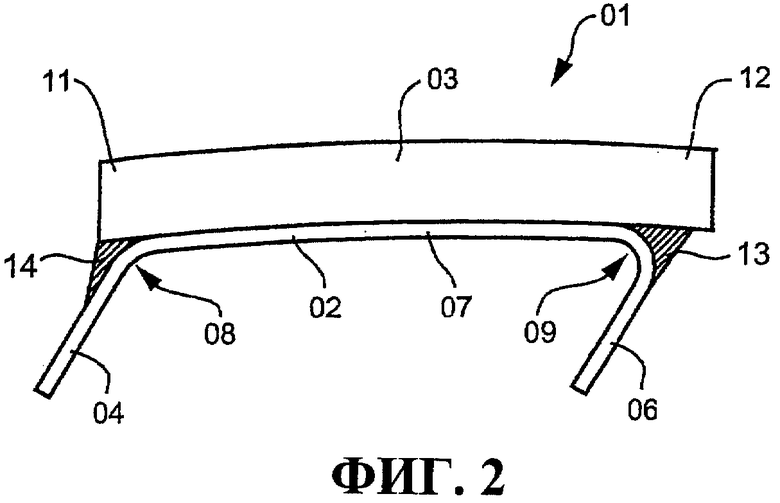

Фиг.2 - декельный узел согласно Фиг.1 во второй фазе изготовления;

Фиг.3 - декельный узел согласно Фиг.1 и Фиг.2 в третьей фазе изготовления;

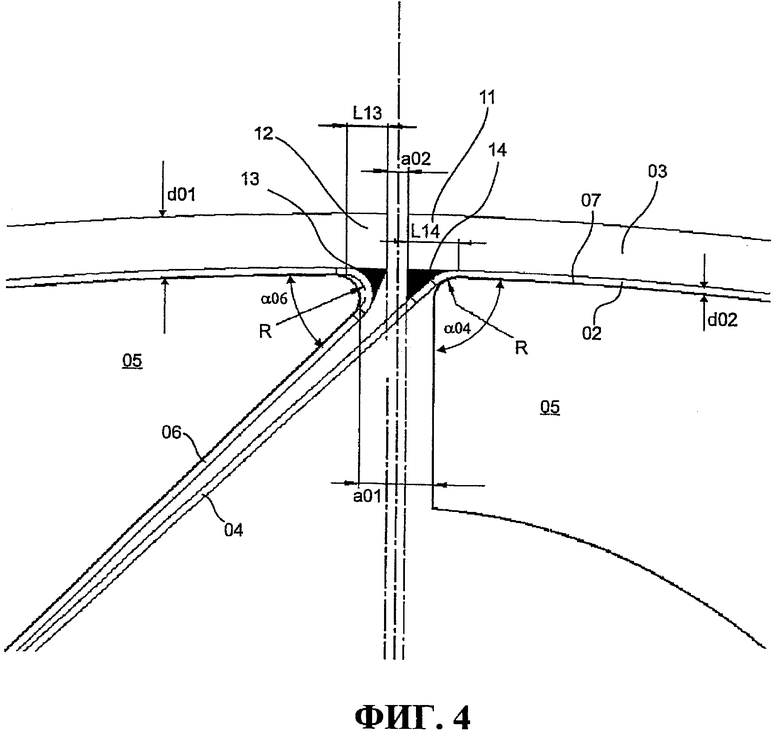

Фиг.4 - второй вариант выполнения декельного узла;

Фиг.5 - третий вариант выполнения декельного узла в частичном поперечном разрезе;

Фиг.6 и 7 - примеры выполнения для способа изготовления декельного узла;

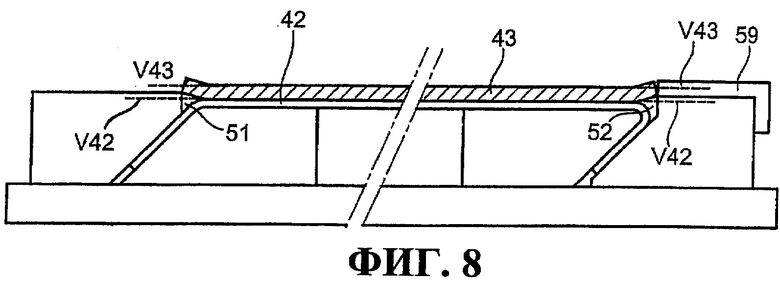

Фиг.8 - пример выполнения декельного узла согласно Фиг.7 с утолщенными концами;

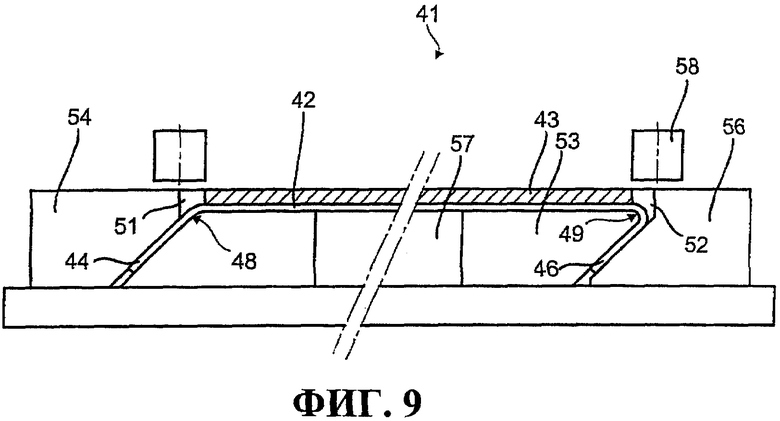

Фиг.9-11 - примеры выполнения для другого способа изготовления декельного узла;

Фиг.12 - пример выполнения декельного узла согласно Фиг.3 с утолщенными концами.

Представленный на Фиг.1-Фиг.12 декельный узел, толщина d01 которого составляет, например, 1,6 мм, состоит из формоустойчивой несущей пластины 02; 18; 42 с толщиной d02 приблизительно от 0,2 мм до 0,5 мм и закрепленного на несущей пластине 02; 18; 42 декельного полотна 03; 19; 43. Несущая пластина 02; 18; 42 выполнена из металла, например, из стального листа или алюминия. Декельное полотно 03; 19; 43 может быть выполнено, например, в виде резинового полотна 03; 19; 43, в частности, из нескольких слоев различного материала.

У головного и хвостового концов несущей пластины 02; 18; 42 отгибают вниз на кромкогибочном станке свободные от декельного полотна бортики 04; 06; 21; 22; 44; 46, так что бортики 04; 06; 21; 22; 44; 46 позже могут быть использованы для крепления декельного узла на офсетном цилиндре 05. Отогнутый бортик 06; 21; 46 на головном конце образует с примыкающей к бортику 06; 21; 46 средней частью 07; 35; 47 несущей пластины 02; 18; 42 острый угол α06 раскрытия, в частности, от 30 до 60 градусов, предпочтительно от 40 до 50 градусов. Отогнутый бортик 04; 22; 44 на хвостовом конце образует с примыкающей к нему несущей пластиной 02; 18; 42 угол α04 раскрытия от 45 до 150 градусов, в частности от 80 до 100 градусов. В предпочтительном варианте выполнения величина угла составляет от 120 до 150 градусов. Между бортиками 04; 06; 21; 22; 44; 46 расположена средняя часть 07; 35; 47 несущей пластины 02; 18; 42, полностью перекрытая с наружной стороны декельным полотном 03; 19; 43. В переходе между средней частью 07; 35; 47, с одной стороны, и бортиками 04; 22; 44, соответственно 06; 21; 46, с другой стороны, проходят скошенные кромки 08; 09; 27; 28; 48; 49.

На показанной на Фиг.1 стадии изготовления как несущая пластина 02, так и декельное полотно 03 выложены приблизительно плоско, так что декельное полотно 03 может быть закреплено на несущей пластине 02 без напряжения и без деформации. С этой целью крепление декельного полотна 03 может производиться, например, путем приклеивания и/или вулканизации.

Затем на кромкогибочном станке производится образование отогнутых вниз бортиков 04 и 06, свободных от декельного полотна (Фиг.2).

Образование скошенных кромок 08 и 09 на кромкогибочном станке производится таким образом, чтобы оба конца 11 и 12 декельного полотна 03 немного выступали над скошенными кромками 08 и 09. Полость между выступающими концами 11 и 12 декельного полотна 03, с одной стороны, и несущей пластиной 02, с другой стороны, заделывают заполняющей массой 13; 14, обозначаемой также как опорный элемент 13 и 14. Заполняющая масса 13 и 14 может быть получена, например, путем нанесения отверждаемой резиновой массы.

Желательно, чтобы заполняющая масса 13; 14 при ее нанесении была способна к формовке и/или находилась в жидкотекучем состоянии.

На Фиг.3 показан сегмент декельного узла в смонтированном положении. На чертеже видно, что оба бортика 04 и 06 в смонтированной позиции проходят параллельно друг другу и обращены один к другому, так что они могут быть закреплены вместе в щели на непоказанном офсетном цилиндре. Благодаря выступанию концов 11 и 12 декельного полотна 03 ширина зазора 16 между концами 11 и 12 декельного полотна 03 минимальна. В результате, например, ширину зазора 16 можно минимизировать до значения менее 0,5 мм.

Расстояние между скошенными кромками 08; 09 в основном соответствует величине а01 отверстия на поверхности цилиндра и составляет менее 3 мм, в частности менее 2,0 мм.

Благодаря тому, что выступающие концы 11 и 12 опираются на заполняющую массу 13 и 14, обеспечивается достаточная передача давления в этой зоне от декельного полотна 03 на полотно запечатываемого материала.

Как показано на Фиг.4, расстояние а02 между противолежащими концами 11; 12 декельного полотна 03 составляет от 0,2 мм до 0,8 мм, как правило, от 0,3 мм до 0,7 мм. В особенно предпочтительном варианте выполнения расстояние а02 составляет от 0,4 мм до 0,6 мм, в частности 0,5 мм.

Скошенная кромка 08 бортика 04 имеет радиус R от 0,6 мм до 1,2 мм, в частности 0,8 мм.

Скошенная кромка 09 бортика 06 имеет радиус R от 0,3 мм до 0,7 мм, в частности 0,5 мм.

Длина L13; L14 соответствующего опорного элемента 13; 14 составляет в окружном направлении от 0,4 мм до 1,0 мм, в частности от 0,1 мм до 1,3 мм. В предпочтительном варианте выполнения длина L13; L14 опорного элемента 13; 14 составляет около 0,7 мм.

Как показано на Фиг.4, заполняющей массе 13; 14 может быть придана различная форма. Так, заполняющая масса 13 имеет, например, острый угол, в то время как заполняющая масса 14 выполнена прямоугольной формы.

Указанные на Фиг.4 размеры могут быть перенесены в основном на все варианты, изображенные на чертежах.

На Фиг.5 представлен третий вариант выполнения декельного узла. Этот декельный узел также имеет несущую пластину 18 из стального листа 19 и декельное полотно 19 из резины. Для изготовления декельного узла несущую пластину 18 вначале закрепляют ее бортиками 21 и 22 на цилиндре изготовления, форма которого соответствует форме офсетного цилиндра, на котором декельный узел впоследствии должен быть закреплен в печатной машине. Затем вкладывают уплотнительный элемент 23 в зазор 26 между бортиками 21 и 22, чтобы уплотнить зазор 26 снизу. После этого на наружную сторону несущей пластины 18 наносят жидкую эластомерную массу таким образом, чтобы несущая пластина 18 была покрыта сплошным подкладочным слоем 24. В зоне противолежащих бортиков 21 и 22 подкладочный слой 24 заполняет зазор 26 между противолежащими скошенными кромками 27 и 28.

Затем на подкладочном слое 24 закрепляют, например, с помощью вулканизации декельное полотно 19. Зазор 26, который проходит далее между концами 31 и 32 декельного полотна 19, заделывают заполняющим материалом, обозначаемым здесь также как уплотнительный материал 29, например, отверждаемой эластомерной массой, после чего декельное полотно шлифуют для создания равномерной цилиндрической поверхности.

В заключение уплотнительный материал 29 и подкладочный слой 24 разрезают вдоль линии 33 реза, так что декельный узел может быть снят с цилиндра изготовления и смонтирован на офсетном цилиндре. В результате разрезания подкладочного слоя 24 получаются отдельные опорные элементы 34 и 36, каждый из которых подпирает снизу соответствующий конец 31 и 32 декельного полотна 19. При монтаже декельного узла на офсетном цилиндре опорные элементы 34 и 36, образовавшиеся в результате разрезания подкладочного слоя 24 вдоль линии 33 реза, могут примыкать друг к другу с геометрическим замыканием.

На Фиг.6-8 показаны примеры осуществления другого способа изготовления декельного узла, подобного показанному на Фиг.3.

В этом способе, как уже было описано, отгибают, по меньшей мере, один конец несущей пластины 42. Затем несущую пластину 42 накладывают на основу 53 описываемого ниже устройства 41 с, по меньшей мере, одним толкателем 54; 56. По меньшей мере, один из толкателей 54; 56 установлен подвижно относительно основы 53 и/или другого толкателя 54; 56. Геометрия этой основы 53 согласована с геометрией несущей пластины 42. Оба толкателя 54; 56 устройства 41 открыты. Несущую пластину 42 затем с помощью установочного механизма 57 настраивают на необходимый охват цилиндра, соответственно на необходимый размер скошенной кромки. Оба толкателя 54; 56 закрывают. Затем с геометрическим замыканием заливают, соответственно запрессовывают, заполняющую массу 51; 52. В зависимости от формы толкателей 54; 56 получается плоская, т.е. вровень с несущей пластиной 42, соответственно возвышенная подложка, причем толкатели 54; 56 действуют как форма 54; 56 для заполняющей массы 51; 52. По меньшей мере, одна из заполняющих масс 51; 52 выступает при этом за пределы виртуального продолжения V42 наружной стороны несущей пластины 42 в радиальном направлении. Заполняющую массу 51; 52 с помощью еще одного устройства 8 заправляют вровень с краями, соответственно шлифуют. После этого на заполняющую массу 54; 56 накладывают декельное полотно 43. Это может быть выполнено с помощью регулируемого упора 59. В заключение раскрывают толкатели 54; 56 и вулканизируют декельный узел. Эта вулканизация может проводиться как внутри устройства 41, так и вне устройства 41.

На Фиг.9 и 10 показан особенно предпочтительный способ изготовления еще одного декельного узла. Этот вариант выполнения декельного узла позволяет закрывать и усиливать канал цилиндра.

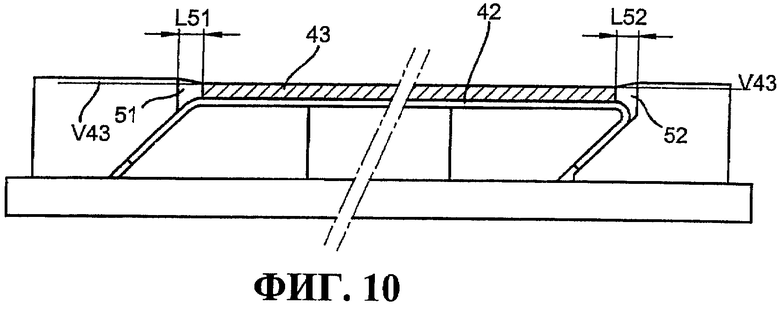

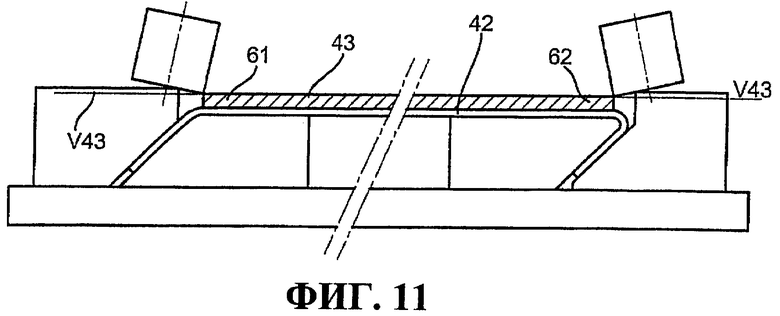

Заполняющая масса 51; 52 проходит в этом случае вдоль виртуального продолжения V43 наружной стороны декельного полотна 43 в продольном направлении, т.е. в окружном направлении, декельного полотна 43. При этом заполняющая масса 51; 52 может заходить как за конец 61; 62, так и за оба конца 61; 62 декельного полотна 43 в продольном направлении. В радиальном направлении заполняющая масса 51; 52 может заходить, по меньшей мере, частично за виртуальное продолжение V43 наружной стороны декельного полотна 43 (Фиг.10 и 11).

Этот вариант декельного узла получается в результате проведения способа, состоящего в следующем. Как уже было сказано выше, по меньшей мере, один конец несущей пластины 42 отгибают. Затем декельное полотно 43 наносят на несущую пластину 42. При этом не существенно, вулканизировано уже декельное полотно 43 или нет. Толкатели 54; 56 после этого закрывают. После этого заполняющую массу 51; 52 запрессовывают, соответственно заливают для закрытия и усиления канала. В зависимости от того, как выполнены толкатели 54; 56, заполняющая масса 51; 52 получается соответствующей формы. После этого заполняющую массу 51; 52 обрабатывают на точный размер. Затем, если требуется, может быть проведена вулканизация внутри или вне устройства 41.

Оба последних способа изготовления различаются, следовательно, тем, что при исполнении в соответствии с Фиг.6-8 заполняющая масса 51; 52 расположена между несущей пластиной 42 и декельным полотном 43, причем сперва на несущую пластину 42 наносят заполняющую массу 51; 52 и затем декельное полотно 43, в то время как при исполнении в соответствии с Фиг.9-11 несущая пластина 02; 18; 42 соединяется с декельным полотном 43 и затем вводится заполняющая масса 51; 52, причем наружная в радиальном направлении сторона заполняющей массы 51; 52 не покрыта декельным полотном 43.

Как показано на Фиг.8, 11 и 12, декельный узел имеет, по меньшей мере, один конец, толщина которого больше толщины участка, расположенного между обоими концами, так что наружная поверхность декельного узла в зоне этого конца в радиальном направлении, по меньшей мере, частично заходит за виртуальное продолжение V43 наружной стороны декельного полотна 43, в частности выполнена клинообразно. С целью утолщения конца заполняющая масса 51; 52 расположена на концах декельного полотна 43. При этом на Фиг.8 и 12 можно видеть подкладку декельного полотна 43, а на Фиг.11 показано заполнение декельного полотна 43.

Сказанное относительно варианта с утолщенными концами на Фиг.8 в смонтированном на цилиндре состоянии справедливо также и для Фиг.11.

Этот утолщенный конец или оба утолщенных конца в смонтированном на офсетном цилиндре состоянии заходят в радиальном направлении за виртуальное продолжение примыкающего резинового полотна, т.е. эффективный радиус смонтированного резинового полотна в зоне концов больше. Расположенный между ними участок намного больше (по меньшей мере, в десять раз), чем участок концов. Как правило, утолщение простирается в окружном направлении на менее чем 10 мм, в частности на менее чем 5 мм.

Следовательно, в смонтированном на офсетном цилиндре состоянии, радиус R11; R12 (Фиг.12) цилиндра, измеренный до наружной стороны декельного полотна 03 или до наружной стороны заполняющей массы 13; 14, по меньшей мере в зоне одного конца декельного узла, больше, чем радиус R03 цилиндра, измеренный до наружной стороны декельного полотна в зоне между обоими концами.

Во всех вариантах заполняющую массу 13; 14; 29; 51; 52 наносят, по меньшей мере на одном из двух концов декельного узла, в текучем состоянии, допускающем ее формовку. В продольном направлении заполняющая масса 13; 14; 29; 51; 52 расположена, по меньшей мере, частично на скошенной кромке 08; 09; 27; 28; 48; 49 бортика 04; 06; 21; 22; 44; 46 несущей пластины 02; 18; 42, а в окружном направлении выступает за скошенную кромку 08; 09; 27; 28; 48; 49. После нанесения наружную сторону заполняющей массы 13; 14; 29; 51; 52 обрабатывают на точный размер. Заполняющая масса 13; 14; 29; 51; 52 предпочтительно может быть выполнена в виде монолита. Материалы декельного полотна 03; 43 и заполняющей массы 13; 14; 29; 51; 52 могут быть одинаковыми или разными.

Как показано на Фиг.10, в особенно предпочтительном варианте длина L51; L52 заполняющей массы 51; 52 составляет более 0,1 мм, в частности более 0,4 мм, однако менее 2 мм, в частности менее 5 мм.

Процесс изготовления декельных узлов предусматривает, что на растянутые, лежащие плоско или слегка выпукло декельные узлы наносят заполняющую массу 51; 52, соответственно опорные элементы 13; 14 у обращенных в противоположные стороны концов декельного узла (за исключением варианта выполнения, показанного на Фиг.5).

Для изготовления декельного узла может быть применено составное устройство 41, у которого, по меньшей мере, две части, например толкатели 54; 56, подвижны относительно друг друга. При этом, например, для изготовления утолщенных концов декельных узлов, может быть предусмотрено, что, по меньшей мере, прилегающая к заполняющей массе 51; 52 поверхность в направлении наружной стороны декельного узла, по меньшей мере, частично выступает за виртуальное продолжение V43 наружной стороны декельного полотна 43 или что, по меньшей мере, прилегающая к заполняющей массе 51; 52 поверхность в направлении наружной стороны декельного узла, по меньшей мере, частично выступает за виртуальное продолжение V42 наружной стороны несущей пластины 42 у еще не натянутого на несущую пластину 42 декельного полотна 43. Обе части, например толкатели 54; 56, должны допускать возможность изменения расстояния между ними в продольном направлении декельного узла. По меньшей мере, поверхность одной их двух частей прилегает к заполняющей массе 51; 52, и, по меньшей мере, одна поверхность может прилегать к отогнутому бортику 44; 46 несущей пластины 42. По меньшей мере, прилегающая к заполняющей массе 51; 52 поверхность может выступать, по меньшей мере частично, в направлении наружной стороны декельного узла за виртуальное продолжение V43 наружной стороны декельного полотна 43 или, по меньшей мере, прилегающая к заполняющей массе 51; 52 поверхность может выступать, по меньшей мере частично, в направлении наружной стороны декельного узла за виртуальное продолжение V42 наружной стороны несущей пластины 42 у еще не натянутого на несущую пластину 42 декельного полотна 43. В устройстве 41 может быть предусмотрено, по меньшей мере, еще одно устройство 58, например, инструмент 58, для обработки, по меньшей мере, наружной поверхности заполняющей массы 51; 52.

В устройстве 41 может быть предусмотрена опора 53, например основа 53, для крепления несущей пластины 42, причем внутренняя сторона несущей пластины 42 опирается на этот держатель 53.

Опора 53 может состоять из нескольких частей. По меньшей мере, одна часть опоры 53 взаимодействует с головным бортиком 46 несущей пластины 42, а другая часть опоры 53 взаимодействует с хвостовым бортиком 44 несущей пластины 42.

Предпочтительно, чтобы одна часть опоры 53 была способна изменять свое местоположение относительно другой части опоры 53.

Устройство 41 может включать в себя также элементы для отгибания концов несущей пластины 42, т.е. может быть выполнено как кромкогибочный станок.

Не показан вариант выполнения, у которого несущая пластина имеет только один отогнутый бортик. Заполняющая масса в этих случаях может быть расположена на скошенной кромке бортика и на другом, не отогнутом конце несущей пластины.

Второй конец декельного узла в этом случае расположен не в канале, а лишь на наружной стороне бочки офсетного цилиндра.

Для всех описанных здесь декельных узлов и способов общим является то, что заполняющая масса 13; 14; 34; 36; 51; 52 перед монтажом декельного узла на офсетном цилиндре расположена, соответственно может быть расположена, на декельном узле.

Для всех описанных здесь декельных узлов и способов общим является то, что заполняющая масса 13; 14; 34; 36; 51; 52 перед монтажом декельного узла на офсетный цилиндр расположена, соответственно может быть расположена, на декельном узле.

Заполняющие массы 13; 14; 34; 36; 51; 52, обозначаемые также как опорные элементы 13; 14; 34; 36; 51; 52, могут также служить для того, чтобы подпирать прижимной цилиндр в радиальном направлении, так как офсетный цилиндр находится в контакте с прижимным цилиндром, например, формным цилиндром. Формный цилиндр имеет, по меньшей мере, один канал, в котором закреплена, по меньшей мере, одна печатная пластина. Заполняющая масса 13; 14; 34; 36; 51; 52 взаимодействует в этом случае с печатной пластиной прижимного цилиндра, опираясь на нее.

Перечень позиций

01 -

02 несущая пластина

03 декельное полотно, резиновое полотно

04 бортик (несущая пластина)

05 офсетный цилиндр

06 бортик (несущая пластина)

07 средняя часть (несущая пластина)

08 скошенная кромка

09 скошенная кромка

10 -

11 конец (декельное полотно)

12 конец (декельное полотно)

13 заполняющая масса, опорный элемент

14 заполняющая масса, опорный элемент

15 -

16 зазор

17 -

18 несущая пластина

19 декельное полотно

20 -

21 бортик

22 бортик

23 уплотнительный элемент

24 подкладочный слой, опорный материал

25 -

26 зазор

27 скошенная кромка

28 скошенная кромка

29 заполняющая масса, уплотнительный материал

30 -

31 конец (декельное полотно)

32 конец (декельное полотно)

33 линия реза

34 опорный элемент, заполняющая масса

35 средняя часть

36 опорный элемент, заполняющая масса

37 -

38 -

39 -

40 -

41 устройство, устройство изготовления

42 несущая пластина

43 декельное полотно

44 бортик

45 -

46 бортик

47 средняя часть

48 скошенная кромка

49 скошенная кромка

50 -

51 заполняющая масса

52 заполняющая масса

53 основа, опора

54 форма, толкатель

55 -

56 форма, толкатель

57 установочный механизм

58 еще одно устройство; инструмент

59 упор

60 -

61 конец (декельное полотно)

62 конец (декельное полотно)

а01 расстояние

а02 расстояние

d01 толщина (декельный узел)

d02 толщина (декельный узел)

L13 длина

L14 длина

L51 длина

L52 длина

V42 продолжение, виртуальное

V43 продолжение, виртуальное

R радиус

R03 радиус

R11 радиус

R12 радиус

α04 угол раствора

α06 угол раствора

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАКОПЛЕНИЯ ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПОДАЧИ НА ЦИЛИНДР ПЕЧАТНОЙ МАШИНЫ ДЕКЕЛЕЙ И СПОСОБ ПОДАЧИ ДЕКЕЛЕЙ НА ЦИЛИНДР ПЕЧАТНОЙ МАШИНЫ | 2004 |

|

RU2283770C2 |

| УСТРОЙСТВО ДЛЯ НАКОПЛЕНИЯ ДЕКЕЛЕЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ ПОДАЧИ НА ЦИЛИНДР ПЕЧАТНОЙ МАШИНЫ | 2004 |

|

RU2304516C2 |

| ПЕЧАТНЫЙ АППАРАТ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2415016C2 |

| ПЕЧАТНАЯ СЕКЦИЯ И РУЛОННО-РОТАЦИОННАЯ ПЕЧАТНАЯ МАШИНА | 2002 |

|

RU2291784C2 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2007 |

|

RU2420409C2 |

| ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2002 |

|

RU2263029C2 |

| ДЕКЕЛЬ НА ВАЛИКЕ, СООТВЕТСТВЕННО ПЕРЕДАТОЧНОМ ЦИЛИНДРЕ, А ТАКЖЕ ПЕЧАТНЫЕ АППАРАТЫ ПЕЧАТНОЙ МАШИНЫ | 2003 |

|

RU2289512C2 |

| ДЕКЕЛЬНОЕ ПОЛОТНО | 2006 |

|

RU2401206C2 |

| ПЕЧАТНЫЙ УЗЕЛ РОЛЕВОЙ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ ДЛЯ МНОГОКРАСОЧНОЙ ПЕЧАТИ | 1995 |

|

RU2129962C1 |

| ПЕЧАТНАЯ СЕКЦИЯ РУЛОННОЙ РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ | 2005 |

|

RU2364515C2 |

Изобретение относится к декельному узлу для офсетного цилиндра ротационной печатной машины и способу его изготовления. Декельный узел имеет несущую пластину (02) и закрепленное на наружной стороне несущей пластины декельное полотно (03). Головной и/или хвостовой конец несущей пластины может быть закреплен на цилиндре отогнутым, свободным от декельного полотна бортиком (04; 06) на офсетном цилиндре. Между скошенной кромкой и внутренней стороной декельного полотна расположена заполняющая масса (13; 14), которая может быть нанесена на несущую пластину с последующим закреплением декельного полотна. Заполняющая масса может быть также введена между пластиной и закрепленной на ней декельным полотном. Это обеспечивает перенос печатной краски на запечатываемый материал с хорошим качеством в области зазора между концами охватывающего цилиндр декельного полотна. 3 н. и 50 з.п. ф-лы, 12 ил.

отгибают оба не имеющих декельного полотна (03; 43) бортика (04; 06; 44) несущей пластины (02; 42),

затем вводят на каждом из двух концов между декельным полотном (03; 43) и несущей пластиной (02; 42) выполненную в виде опорного элемента (13; 14; 34; 36; 51; 52) заполняющую массу (13; 14; 51; 52).

Приоритет по пунктам:

| US 4635550 А, 13.01.1987 | |||

| US 4452143 А, 05.06.1984 | |||

| DE 19521645 A1, 09.01.1997 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА И СПОСОБ ОБРАБОТКИ ЗАГОТОВОК ИЗ НЕГО | 2013 |

|

RU2525003C1 |

| US 4643093 A, 17.02.1987. | |||

Авторы

Даты

2007-06-20—Публикация

2003-11-27—Подача