Заявляемое изобретение относится к области машиностроения, более конкретно - к поршневым моторам, насосам, компрессорам, и может быть использовано в различных отраслях техники для придания вращательного движения исполнительным механизмам, перекачки жидкостей или нагнетания газов.

Известен аксиально-поршневой двигатель с противоположно движущимися поршнями, (заявка № 2001105860 от 27.02.2003), содержащий корпус, вал, цилиндры, расположенные вокруг и параллельно оси вала, по два поршня с шатунами-поводками в каждом цилиндре, неподвижно закрепленные на валу две косые втулки и две качающиеся шайбы с радиальными цапфами, связанными шарнирно с шатунами-поводками, поршни имеют уплотнения с обоих торцов, а рабочие процессы двигателя совершаются как в объеме между поршнями с одной стороны, так и между торцевыми крышками цилиндров и поршнями с другой.

Недостатками аналога являются большие габариты вследствие наличия несовпадения оси приводного вала и оси цилиндров, повышенных габаритов механизма возвратно-поступательного движения поршней, а также снижение КПД механизма и его долговечности из-за давления поршней на стенки цилиндров.

Прототипом заявляемого изобретения является поршневая машина, патент RU №2073092 С1, содержащая корпус с цилиндрической полостью, размещенный в ней поршень, кинематически связанный толкателем с валом привода, последний выполнен полым, в нем соосно установлен толкатель с возможностью осевого перемещения, на наружной поверхности толкателя выполнена замкнутая винтовая канавка, в которой размещено передаточное звено в виде поводков, связанное с валом, при этом разворот толкателя ограничен шлицевым соединением с корпусом.

Прототип может работать в режимах мотора, насоса, компрессора, так как в его основе лежит обратимый механизм преобразования движений возвратно-поступательного во вращательное и наоборот. Прототип работает следующим образом. При создании давления в цилиндре, в котором поршень находится в положении, близком к верхней мертвой точке, поршень начинает перемещаться в направлении нижней мертвой точки, воздействуя при этом на толкатель. Перемещаясь, толкатель боковой поверхностью винтовой канавки воздействует на поводки, которые вызывают вращение вала. При достижении поршнем нижней мертвой точки он останавливается, а за счет маховой силы инерции вала поводки переходят на реверсивную ветвь винтовой канавки. Теперь при приложении давления на поршень с обратной стороны начинается его перемещение от нижней мертвой точки к верхней, толкатель боковой стороной реверсивной ветви винтовой канавки давит на поводки, которые вызывают вращение вала в том же направлении. При достижении поршнем верхней мертвой точки силы инерции вращательного движения вала обеспечивают переход поводков в ветвь винтовой канавки, имеющей исходное направление, и цикл повторяется.

Недостатком прототипа является то, что при работе его в режиме мотора возникает необходимость выполнения вала в виде маховика для обеспечения непрерывности вращательного движения вала, а также невозможность запуска механизма без пускового, принудительного вращения приводного вала в момент, когда поршень находится в мертвой точке. При этом наличие маховой массы ведет к увеличению веса, габаритов и снижает КПД машины.

Технической задачей заявляемого устройства является создание компактной, нематериалоемкой, конструктивно простой, технологичной поршневой машины с высоким КПД, имеющей возможность работы в режиме мотора, насоса, компрессора, которая может приводиться в действие без предварительного запуска, и обеспечивающей высокий крутящий момент на выходном валу.

Поставленная задача решается тем, что заявляемая поршневая машина, содержащая корпус с цилиндрической полостью, размещенный в ней поршень, выполненный как одно целое с толкателем, имеющим возможность осевого перемещения внутри полого приводного вала, на наружной поверхности толкателя выполнена замкнутая винтовая канавка, в которой размещены поводки, отличается тем, что цилиндрическая полость корпуса и приводного вала выполнены таким образом, что образуют единую цилиндрическую полость, в которой размещены как минимум два поршня, на цилиндрической поверхности которых выполнены замкнутые винтовые канавки, в замкнутых винтовых канавках поршней размещены поводки, при этом выступающие за пределы винтовых канавок части поводков, зафиксированные в корпусе, цилиндрическая полость разделена перегородкой и поршнями на четыре цилиндра, поршни и приводной вал связаны между собой шлицевым соединением, обеспечивающим свободное перемещение поршней вдоль оси вала и совместное вращательное движение поршней и приводного вала вокруг оси вала, шлицевое соединение второго поршня с приводным валом выполнено с угловым смещением относительно шлицевого соединения первого поршня по направлению вращения приводного вала, в корпусе и приводном валу выполнены отверстия и полости, образующие золотниковое устройство, обеспечивающее подачу рабочего тела в цилиндры и вытеснение его из цилиндров по заданному циклу.

Улучшение массогабаритных характеристик машины и повышение ее КПД достигается тем, что приводной вал и корпус образуют единую цилиндрическую полость, которая не имеет неиспользуемых для выполнения полезной работы объемов. Отсутствие толкателей, выполнение винтовых канавок непосредственно на поршнях, применение двух поршней двухстороннего действия и деление цилиндрической полости корпуса и приводного вала на четыре цилиндра обеспечивает одновременное снижение массогабаритных характеристик и повышение КПД машины.

Кроме того, так как шлицевые соединения поршней с приводным валом выполнены с угловым смещением по направлению вращения приводного вала обеспечивается разнофазное перемещение поршней, что, в конечном итоге, создает возможность привода машины в действие без предварительного запуска и исключения необходимости выполнения корпуса в виде маховика. При работе поршневой машины в режиме насоса или компрессора обеспечивается минимальная пульсация потока рабочего тела.

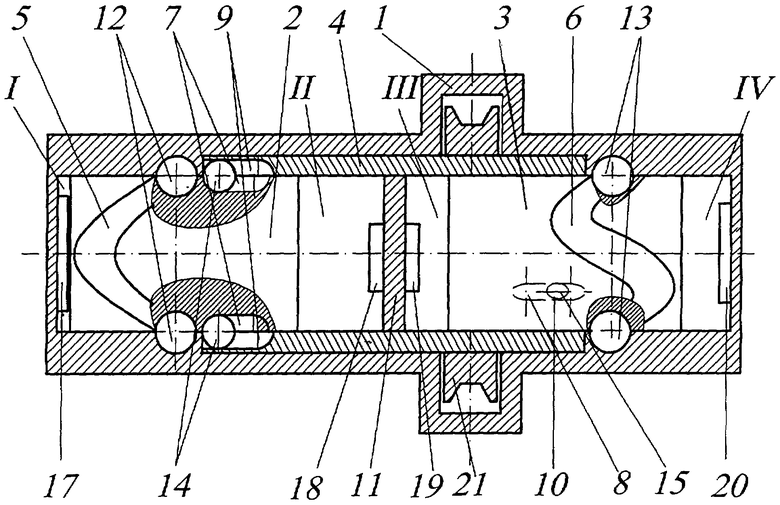

На фиг.1 схематично представлен вариант выполнения заявляемой поршневой машины.

Заявляемая поршневая машина состоит из корпуса 1, поршней 2, 3 и приводного вала 4. На поверхности поршней выполнены замкнутые винтовые канавки 5, 6 и продольные пазы 7, 8. Приводной вал 4 представляет собой полый цилиндр. Во внутренней полости приводного вала 4 выполнены продольные пазы 9, 10, и она разделена перегородкой 11 на две части. При этом пазы 9 и 10 изготовлены с угловым смещением относительно друг друга. В корпусе 1 закреплены поводки 12, 13, которые частично погружены в замкнутые винтовые канавки 5, 6 поршней 2, 3. Поршни 2, 3 через толкатели 14, 15, находящиеся в пазах 7, 8 и 9, 10, кинематически связаны с приводным валом 4. Внутренние полости корпуса 1 и приводного вала 4 разделены поршнями 2, 3 на четыре рабочих цилиндра I, II, III, IV.

В корпусе 1 и приводном валу 4 выполнены радиальные и продольные каналы 17, 18, 19, 20, обеспечивающие подачу и выталкивание рабочего тела в цилиндры и из них. В совокупности эти каналы образуют золотник, который управляет подачей и вытеснением рабочего тела в цилиндры I; II; III; IV и из них по заданному циклу.

Для передачи крутящего момента с приводного вала 4 или на него на приводном валу фиксируется шкив или зубчатое колесо 21.

В режиме мотора заявляемая поршневая машина работает следующим образом. При подаче рабочего тела под давлением, например, гидравлического масла, через золотниковое устройство в каналы 17 и 19 оно поступает в цилиндр I и III и давит на поршни 2 и 3, что вызывает их поступательное движение вдоль оси цилиндров и слив масла из цилиндров II и IV. При поступательном перемещении поршней происходит воздействие боковой поверхности винтовых канавок 5, 6, нарезанных на наружной поверхности поршней 2, 3, на поводки 12, 13, что вызывает проворот поршней относительно оси цилиндров. За счет того, что поршни 2, 3 через толкатели 14, 15 связаны с приводным валом 4, приводной вал 4 начинает вращательное движение. Вследствие наличия смещения в положении поршней 2, 3 относительно друг друга за счет углового смещения продольных пазов 9 и 10, выполненных в водиле, поршень 3 достигает крайнего правого положения раньше поршня 2, останавливается, а за счет того, что поршень 2 продолжает поступательное движение и вызывает вращательное движение приводного вала 4, поводок 13 перемещается в реверсивную ветвь канавки 5 поршня 3, и он начинает движение в обратную сторону навстречу поршню 2. Одновременно через золотниковое устройство масло под давлением начинает поступать в цилиндр IV, и поршень 3 включается в рабочий цикл вращения приводного вала 4. При достижении поршнем 2 крайнего правого положения также происходит его остановка, и за счет продолжения рабочего цикла в цилиндре IV уже поводки 12 переходят на реверсивную ветвь канавки 5 поршня 2, и поршень 2 начинает движение в обратную сторону. Одновременно масло через золотниковое устройство под давлением подается в цилиндр II (рабочий цикл) и вытесняется из цилиндра I. При достижении поршнем 3 крайнего левого положения за счет продолжающегося рабочего цикла в цилиндре II, а, следовательно, продолжающегося вращательного движения приводного вала 4, происходит переход поводков 13 на ветвь канавки 6, имеющей начальное направление, поршень 3 изменяет направление движения, в цилиндр III под давлением подается масло и начинается рабочий цикл и слив масла из цилиндра IV, что обеспечивается золотниковым устройством. При достижении поршнем 2 крайнего левого положения за счет перехода поводков 12 на ветвь канавки 5, имеющей начальное направление, поршень 2 изменяет направление движения и цикл повторяется. Таким образом, возвратно-поступательное движение поршней, вызываемое давлением на них рабочего тела, преобразуется во вращательное движение водила, которое может быть, например, через шкив 21 передано для привода исполнительного механизма.

В случае приложения вращательного движения к приводному валу 4 поршни 2, 3 начинают совершать принудительные вращательное и возвратно-поступательное движения, что обеспечивает перекачку рабочего тела и его нагнетание, т.е. поршневая машина переходит в режим гидронасоса или компрессора. При этом устройство работает как четырехцилиндровая машина с поршнями двухстороннего действия, что обеспечивает отсутствие холостых ходов - максимальный КПД, минимальную пульсацию рабочего тела и возможность создания высоких давлений рабочего тела.

Таким образом, за счет введения новой совокупности существенных признаков можно решить поставленную техническую задачу, вытекающую из современного уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШНЕВАЯ МАШИНА | 2004 |

|

RU2267012C1 |

| ПОРШНЕВАЯ МАШИНА | 2007 |

|

RU2336419C1 |

| Поршневая машина | 2016 |

|

RU2625606C1 |

| Поршневая машина | 2018 |

|

RU2698867C1 |

| ОСЕВАЯ ПОРШНЕВАЯ МАШИНА | 2007 |

|

RU2336420C1 |

| ОСЕВАЯ ПОРШНЕВАЯ МАШИНА | 2014 |

|

RU2549747C1 |

| Аксиальный поршневой двигатель внутреннего сгорания | 2021 |

|

RU2773409C1 |

| ПОРШНЕВАЯ МАШИНА ВЫСОКОГО ДАВЛЕНИЯ СОКОЛОВА | 2008 |

|

RU2368789C1 |

| ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ РАСПРЕДЕЛИТЕЛЬНОГО ТИПА | 2008 |

|

RU2379542C1 |

| УСТРОЙСТВО ПРЕОБРАЗОВАНИЯ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ВОЗВРАТНО-ПОСТУПАТЕЛЬНОЕ И НАОБОРОТ | 2004 |

|

RU2272198C1 |

Машина предназначена для использования в энергетике и машиностроении в качестве поршневого мотора, насоса или компрессора. Машина содержит корпус, поршень, выполненный как одно целое с толкателем, имеющим возможность осевого перемещения внутри полого приводного вала; на наружной поверхности толкателя выполнена замкнутая винтовая канавка, в которой размещены поводки. Полости корпуса и вала образуют общую цилиндрическую полость, в которой размещены два поршня с замкнутыми винтовыми канавками на наружных поверхностях и поводками в них; при этом выступающие за пределы канавок части поводков зафиксированы в корпусе. Общая полость разделена перегородкой и поршнями на четыре цилиндра, поршни и вал связаны шлицевым соединением, причем шлицевое соединение второго поршня смещено относительно шлицевого соединения первого поршня по направлению вращения. Изобретение обеспечивает повышение КПД, обеспечивает компактность и технологичность. 3 з.п. ф-лы, 1 ил.

| RU 2073092 C1, 10.02.1997 | |||

| RU 2001105860 A, 27.02.2003 | |||

| RU 2002121075 A, 27.02.2004 | |||

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2069273C1 |

| US 6012346 A, 11.06.2000. | |||

Авторы

Даты

2007-06-20—Публикация

2005-12-12—Подача