Изобретение относится к бритвенным лезвиям, сырьевому материалу, способу и устройству для их изготовления.

Бритвенные лезвия обычно изготавливают из непрерывной ленты сырьевого материала, который закаливают и затачивают во время прохождения ленты вдоль поточной линии. Затем ленту разделяют на отрезки длиной с лезвие, используемые при изготовлении отдельных картриджей.

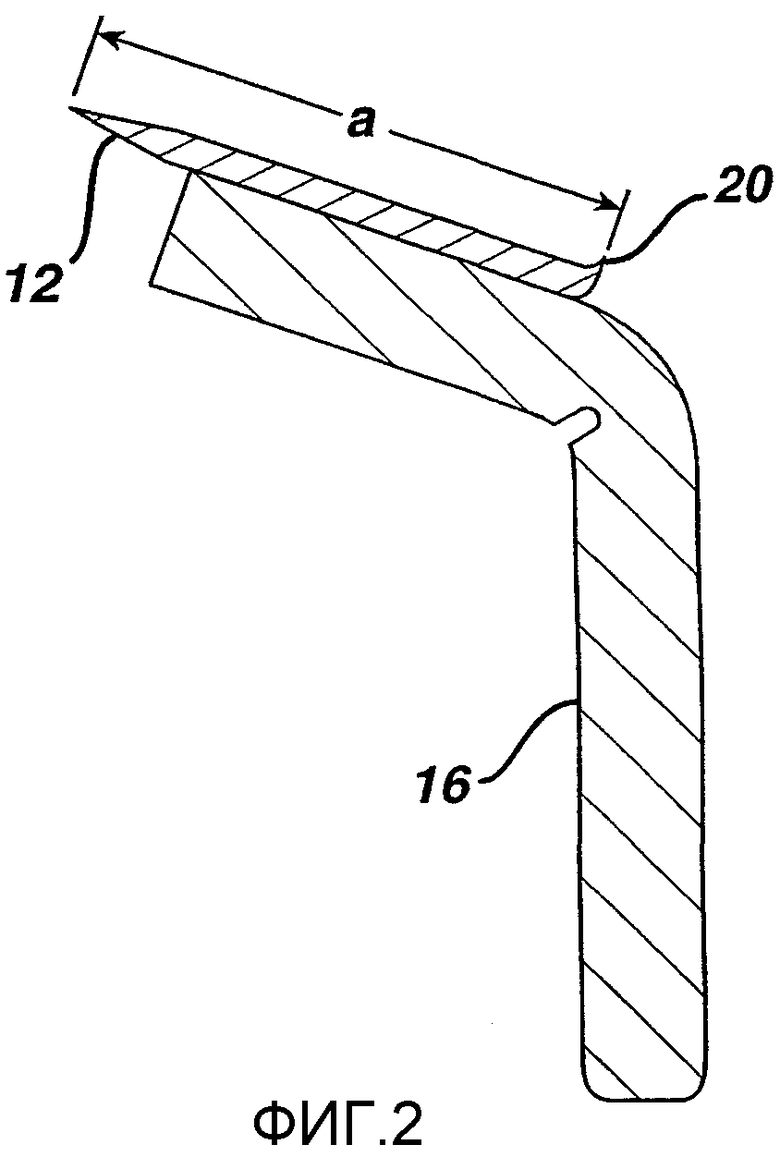

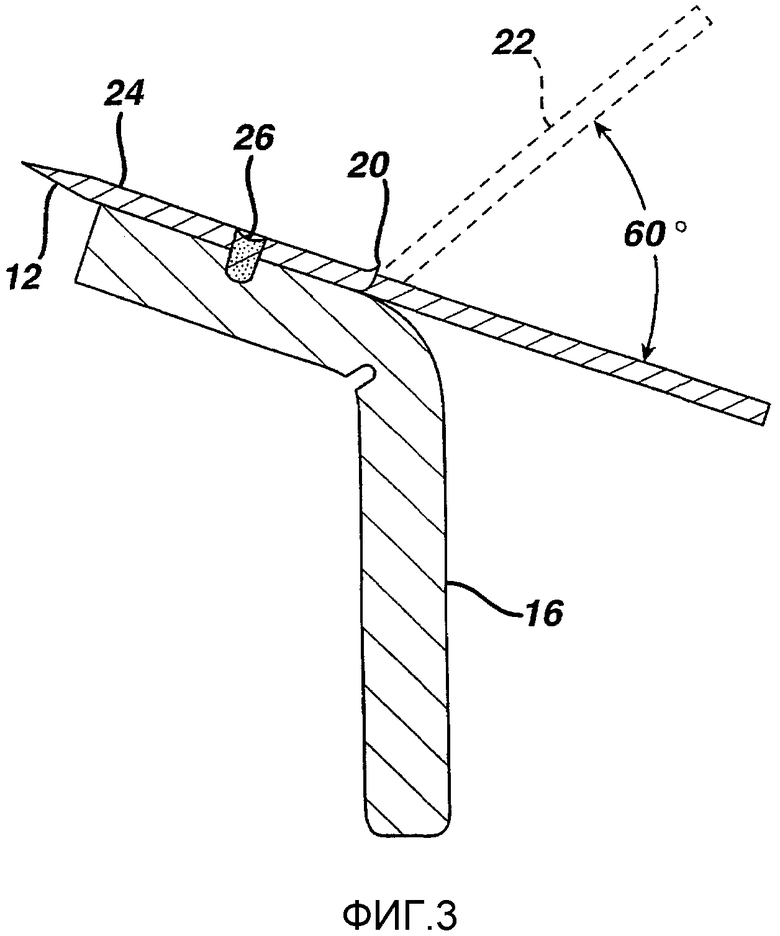

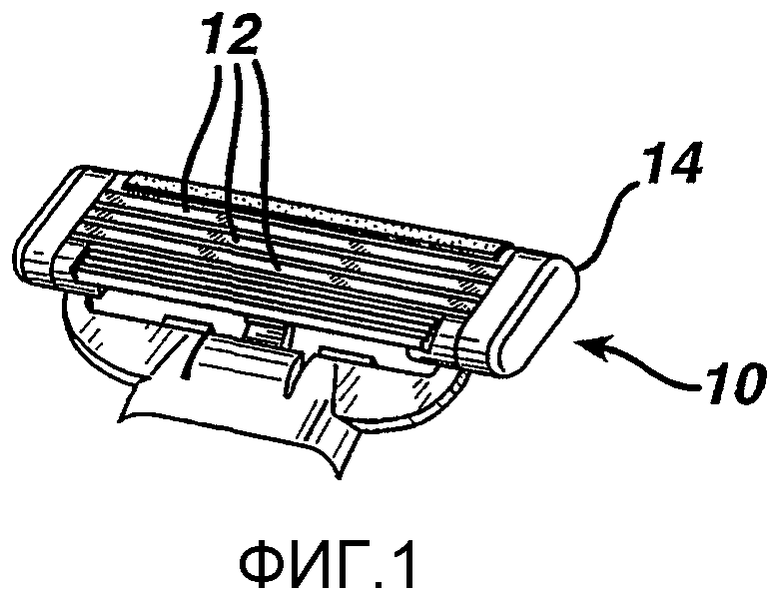

В некоторых случаях применения лезвия поддерживаются на изогнутых опорах, которые установлены с возможностью скольжения в корпусе картриджа для перемещения вверх и вниз во время бритья. Например, на фиг.1 показан картридж 10 с лезвиями 12, подвижно установленными в корпусе 14, а на фиг.2 показано лезвие 12 на опоре 16. В этих случаях применения лезвия не могут наслаиваться и, таким образом, имеют небольшой размер «а» от режущей кромки 18 до заднего края 20. Однако ленточный материал и отрезки для лезвий должны иметь достаточное расстояние от переднего края до заднего края для того, чтобы можно было надлежащим образом закреплять и удерживать материал и отрезки во время обработки и прикрепления к опорам для лезвий. Таким образом, необходимо удалять часть материала лезвия после обработки и прикрепления, так чтобы лезвие имело желаемый небольшой размер от режущей кромки до заднего края. В некоторых случаях применения заднюю часть 22, показанную на фиг.3, удаляют ее сгибанием на угол 60-90° относительно передней части 24 после того, как передняя часть прикреплена к опоре для лезвия. Кроме того, на фиг.3 показан точечный сварной шов 26, используемый для прикрепления лезвия 12 к опоре 16. Обычно имеется загнутая кверху часть на заднем крае 20 прикрепленной лезвийной части там, где удалена задняя часть. В некоторых случаях трудно удалить заднюю часть 22.

Согласно одному аспекту изобретение, в общем, направлено на создание удлиненного сырьевого материала для использования при изготовлении бритвенных лезвий. Сырьевой материал изготавливают из удлиненной, плоской металлической ленты, имеющей передний край и задний край, простирающиеся вдоль ее длины. Материал имеет заточенную режущую кромку, простирающуюся вдоль переднего края, ослабленную часть между передним краем и задним краем, лезвийную часть между режущей кромкой и ослабленной частью и удаляемую часть между ослабленной частью и задним краем.

В предпочтительных вариантах осуществления изобретения ослабленная часть имеет уменьшенную толщину по сравнению с лезвийной частью и удаляемой частью. Ослабленная часть имеет первую надрезанную часть на одной стороне и вторую надрезанную часть на другой стороне. Надрезанные части смещены относительно друг друга. Каждая надрезанная часть имеет крутую поверхность и постепенно искривляющуюся поверхность. Ослабленная часть расположена в пределах между 1/4 и 3/4 расстояния от переднего края до заднего края.

Согласно другому аспекту изобретение, в общем, направлено на создание бритвенного лезвия, включающего металлическое лезвие с передней режущей кромкой и задним краем, при этом задний край имеет ослабленную часть, от которой отделена удаляемая часть сгибанием в ослабленной части.

В предпочтительных вариантах осуществления изобретения лезвие установлено на опорном элементе, прикрепленном к металлическому лезвию. Опорный элемент имеет основание, по существу, простирающееся вдоль плоскости, которая образует угол в пределах между 90° и 135° с плоскостью, проходящей через лезвие. Задний край имеет небольшой изгиб, который прямее, чем он был бы в случае отсутствия ослабленной части у отделяемой части, и имеет закругление вместо загнутого кверху края.

Согласно другому аспекту изобретение, по существу, направлено на создание картриджа с бритвенными лезвиями, содержащего корпус, к которому прикреплено одно или несколько лезвий. Каждое лезвие имеет передний край с режущей кромкой и задний край, при этом задний край имеет ослабленную часть, от которой отделена удаляемая часть разделением в ослабленной части.

Согласно другому аспекту изобретение, в общем, направлено на создание способа изготовления бритвенных лезвий, в которых используют удлиненную плоскую металлическую ленту, имеющую передний край и задний край, простирающиеся вдоль ее длины, затачивают передний край для получения режущей кромки, простирающейся вдоль переднего края, и ослабляют часть ленты вдоль ее длины между передним краем и задним краем для получения ослабленной части, простирающейся вдоль ленты, лезвийной части между режущей кромкой и ослабленной частью и удаляемой части между ослабленной частью и задним краем.

В предпочтительных вариантах осуществления изобретения ослабление включает образование линии сгиба для получения ослабленной части. Ослабление включает деформирование части ленты для уменьшения ее толщины с целью получения ослабленной части. Ослабление включает образование надреза на одной или обеих сторонах ленты. Ленту деформируют, пропуская удлиненную плоскую ленту между двумя валками. Деформирование включает пропуск удлиненной плоской ленты между двумя валками, имеющими разные профили и расположенными достаточно близко друг к другу, чтобы вызывать деформирование нужной части ленты при прохождении между ними. Ленту разрезают на отдельные отрезки для лезвий. Прикрепляют лезвийные части соответствующих отрезков для лезвий к соответствующим опорным элементам для лезвий. Удаляемые части отделяют от лезвийных частей сгибанием в ослабленных частях.

Согласно другому аспекту изобретение, по существу, направлено на создание устройства для изготовления материала бритвенных лезвий, которое включает средство непрерывной подачи удлиненной плоской металлической ленты, имеющей передний край и задний край, простирающиеся вдоль ее длины, поточную линию, вдоль которой перемещается плоская лента от средства подачи, участок заточки на поточной линии, через который пропускают ленту и на котором затачивают передний край для получения режущей кромки, простирающейся вдоль переднего края, и участок обработки на поточной линии, через который пропускают ленту и на котором ослабляют часть ленты между передним краем и задним краем для получения ослабленной части, простирающейся вдоль ленты, лезвийной части между режущей кромкой и ослабленной частью и удаляемой части между ослабленной частью и задним краем.

В предпочтительных вариантах осуществления изобретения участок обработки содержит два валка, через которые пропускают ленту. Два валка имеют разные профили и расположены достаточно близко друг к другу, чтобы вызывать деформирование части ленты при прохождении между ними. Каждый валок имеет часть с большим диаметром и часть с малым диаметром, при этом часть с большим диаметром одного валка находится, по существу, вровень с частью с малым диаметром другого валка. Каждый валок имеет узкую часть между частью с малым диаметром и частью с большим диаметром, при этом узкая часть имеет диаметр, который меньше, чем диаметр части с малым диаметром.

Варианты осуществления изобретения могут иметь одно или несколько следующих преимуществ. Использование ослабленной части дает возможность иметь большую ширину, облегчающую заточку лезвия и его прикрепление к опоре, а также позволяет иметь небольшое расстояние от режущей кромки до заднего края в готовом изделии с бритвенными лезвиями. Кроме того, использование ослабленной части позволяет применять более мягкий и более коррозионно-стойкий материал, который в противном случае было бы трудно отделить сгибанием. Ослабленная часть позволяет использовать разные типы лезвийной стали и стали, которая поставляется различными поставщиками и которая обычно не будет ломаться в отсутствие такого ослабления. Это может дать возможность для использования материала меньшей толщины (например, 0,002 дюйма вместо 0,003 дюйма, как у материала, используемого в настоящее время), который обычно труднее ломается. (А именно, более тонкий материал вероятнее всего сгибался бы, а не ломался).

Ниже подробно описывается один или большее число вариантов осуществления изобретения со ссылкой на сопроводительные чертежи. Другие отличительные признаки, цели и преимущества изобретения будут очевидны из описания и чертежей, а также из формулы изобретения.

Фиг.1 - вид в изометрии картриджа с бритвенными лезвиями,

фиг.2 - вид в разрезе, показывающий известное из предшествующего уровня техники бритвенное лезвие, используемое в картридже по фиг.1,

фиг.3 - вид в разрезе, показывающий лезвие по фиг.2 до удаления задней части, используемой для прилегания лезвия во время обработки и прикрепления,

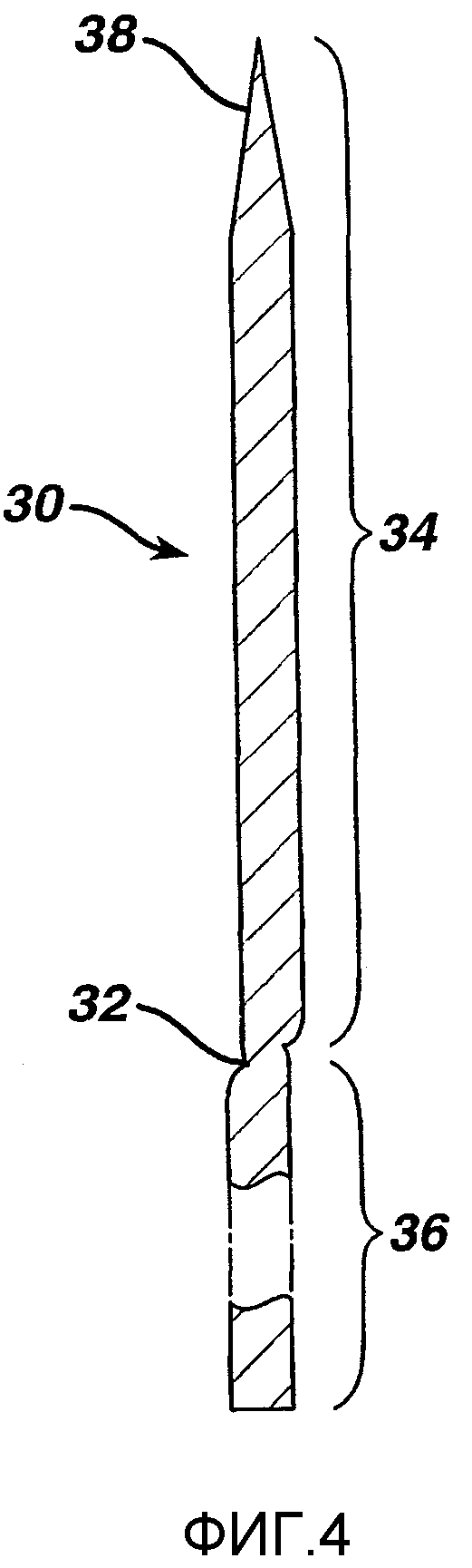

фиг.4 - вид в разрезе бритвенного лезвия, снабженного ослабленной частью,

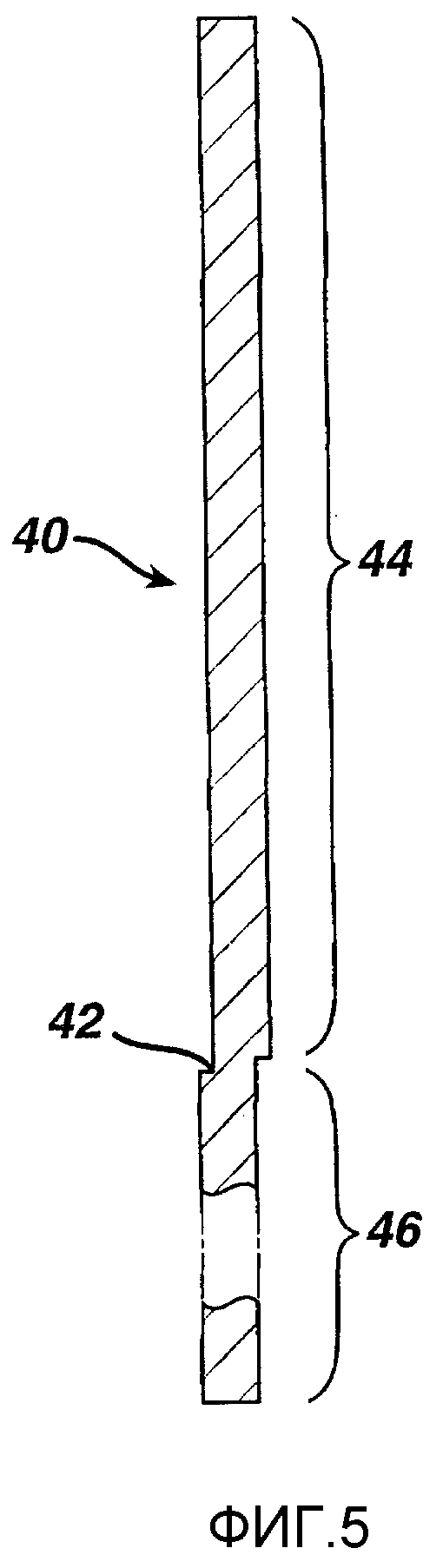

фиг.5 - вид в разрезе сырьевого материала бритвенного лезвия, используемого для изготовления лезвия по фиг.4, до заточки,

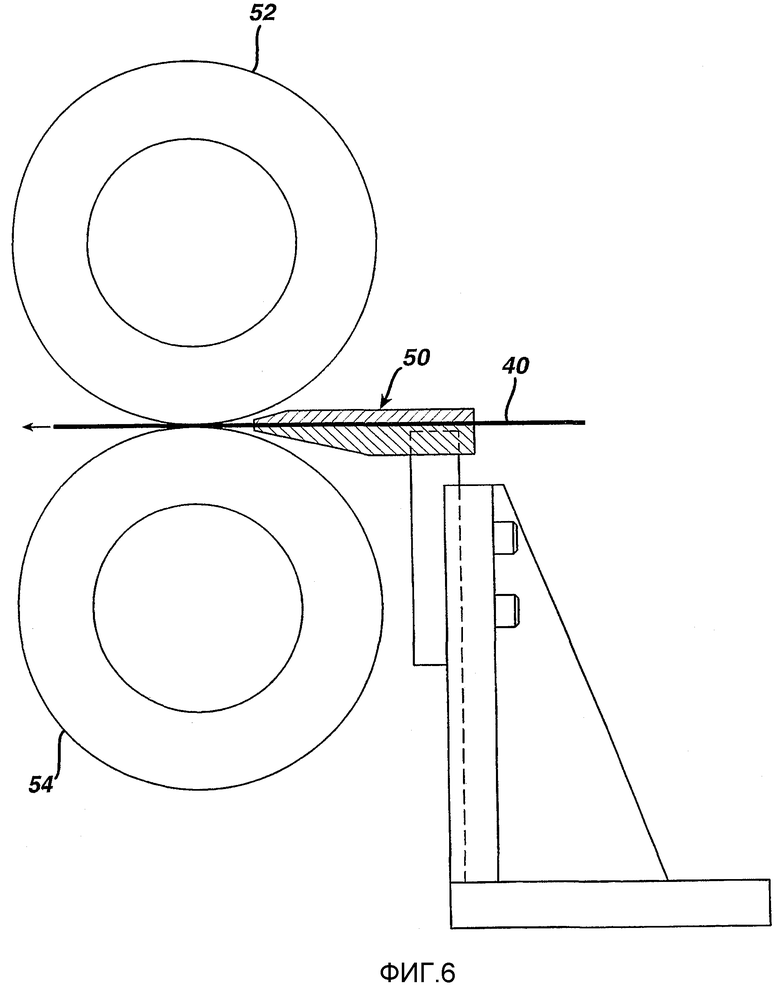

фиг.6 - вид сбоку валков, используемых для образования ослабленной части в ленточном материале на фиг.5,

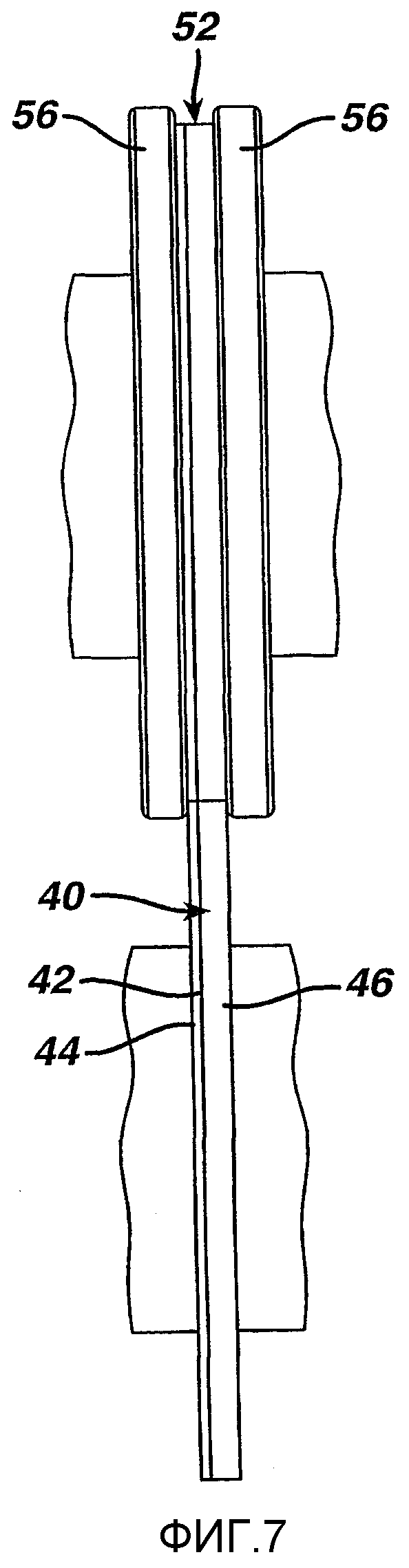

фиг. 7 - вид сбоку, показывающий подачу ленточного материала к валкам по фиг.6,

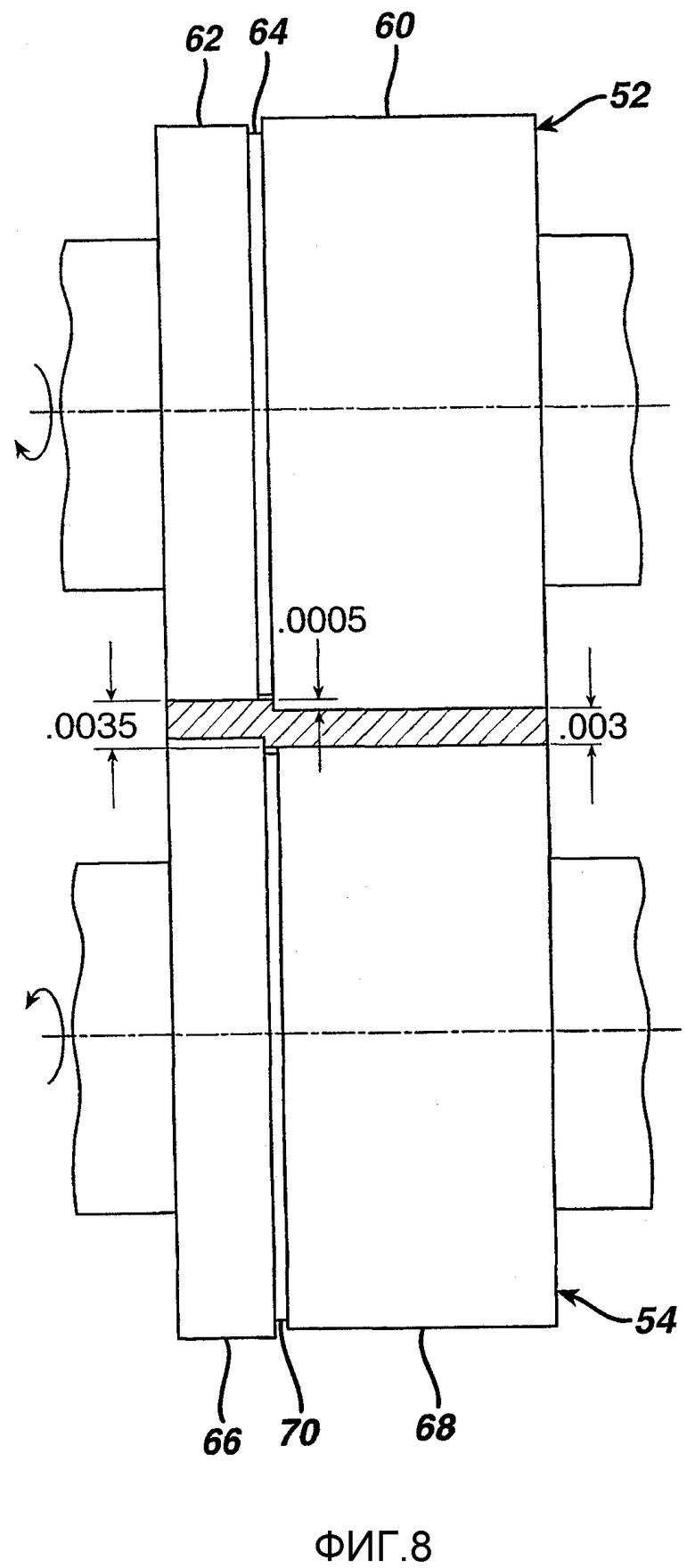

фиг.8 - схематический вертикальный вид валков по фиг.6, показывающий в разрезе ленточный материал,

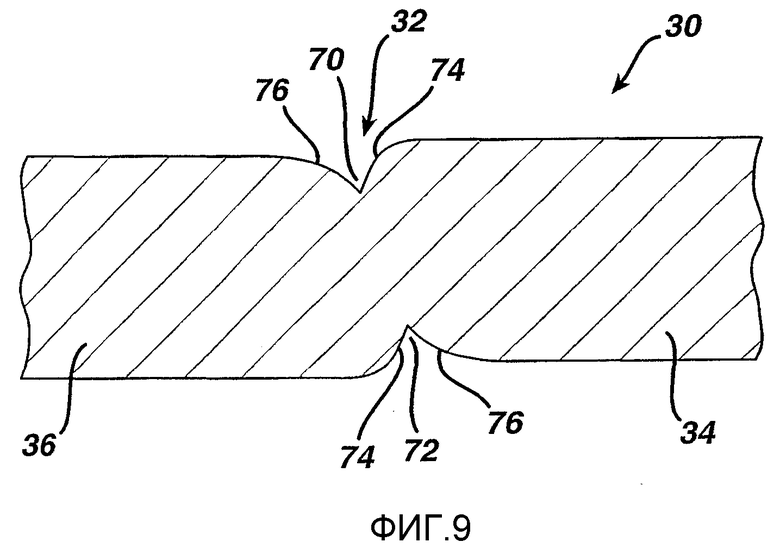

фиг.9 - частичный вид в разрезе, подробно показывающий ослабленную часть лезвия по фиг.4,

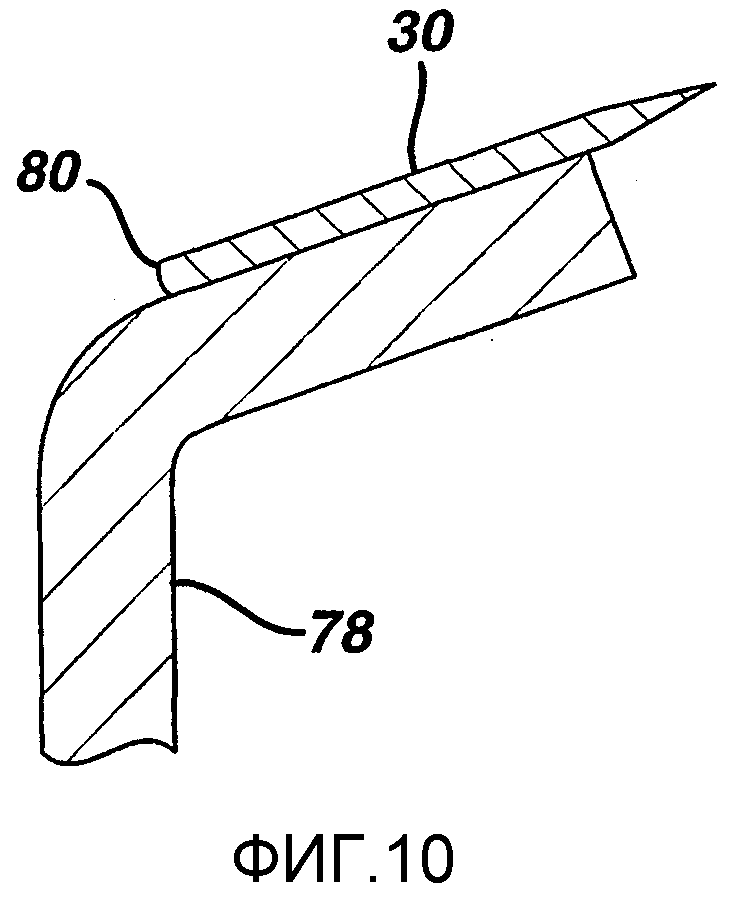

фиг.10 - вид в разрезе бритвенного лезвия по фиг.4 после установки на опору и удаления задней части.

На различных чертежах одинаковыми ссылочными номерами обозначены одинаковые элементы.

На фиг.4 показано бритвенное лезвие 30, имеющее ослабленную часть 32 между передней частью 34 и задней частью 36. Передняя часть 34 содержит режущую кромку 38. На фиг.5 показан ленточный материал 40, имеющий ослабленную часть 42 между передней частью 44 и задней частью 46. Ослабленные части 32 и 42 являются смещенными частями, которые образованы в ленточном материале 40 во время обработки посредством пропуска материала между валками со смещенными частями. Ослабленные части 32, 42 расположены в пределах между 1/4 и 3/4 расстояния от переднего края до заднего края лезвия. Ослабленные части 42 в ленточном материале (фиг.5) имеют по существу прямоугольные края, которые становятся более закругленными при сплющивании во время перфорирования, приводящем к закругленным краям в ослабленных частях 32 в лезвиях 30 (фиг.4).

Как показано на фиг.6-8, ленточный материал 40 (без ослабленной части 42) подают через направляющую 50 ленты до пропуска между валками 52, 54. Каждый валок на обеих сторонах имеет направляющие кольца 56 (фиг.7). Как показано на фиг.8, верхний валок 52 имеет часть 60 с большим диаметром, отделенную шейкой 64 от части 62 с малым диаметром. Аналогично этому нижний валок 54 имеет часть 66 с большим диаметром, отделенную шейкой 70 от части 68 с малым диаметром. Каждая часть 60, 66 с большим диаметром имеет диаметр, который на 0,001 дюйма больше, чем диаметр соответствующей части 62, 68 с малым диаметром. Часть 60 с большим диаметром находится, по существу, вровень с частью 68 с малым диаметром, за исключением того, что в области смещения часть 60 с большим диаметром выступает за край части 68 с малым диаметром. Часть 62 с малым диаметром находится по существу вровень с частью 66 с большим диаметром, за исключением того, что часть 66 с большим диаметром несколько выступает в область смещения. Сырьевой материал имеет толщину 0,003 дюйма, а зазор между сопряженными частями валков 52 и 54 составляет 0,003 дюйма.

Как видно на фиг.9, ослабленная часть 32 лезвия 30 имеет надрезанную часть 70 на одной стороне и надрезанную часть 72 на другой стороне. Надрезанные части 70, 72 смещены относительно друг друга, а каждая из них имеет крутую поверхность 74 и постепенно искривляющуюся поверхность 76.

На фиг.10 показано лезвие 30, установленное на опоре 78 для лезвия после удаления задней части 36. Заднюю часть 36 удаляют ее сгибанием на угол около 10° относительно передней части 34. Задний край 80 лезвия 30 преимущественно имеет закругление вместо загнутой кверху части.

Кроме обеспечения уменьшенной загнутой кверху части, использование ослабленной части позволяет применять более твердые материалы для лезвий, которые в противном случае не могли быть отделены сгибанием.

Другие варианты осуществления изобретения находятся в пределах объема нижеследующей формулы изобретения. Например, кроме образования смещенных надрезов, для получения ослабленной части могли быть использованы другие способы деформирования. Для образования ослабленной части могли быть также применены другие технологические операции. Например, для образования ослабленной части материал мог быть перфорирован, надрезан лазерным лучом или удален шлифованием по длине ленточного материала. Кроме того, могли быть образованы канавки или царапины с использованием твердого острого инструмента, как например, карбидного, керамического или алмазного.

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИТВЕННОЕ ЛЕЗВИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2278780C2 |

| БРИТВЕННЫЙ УЗЕЛ | 1998 |

|

RU2183156C2 |

| КАРТРИДЖИ ДЛЯ БРИТВЕННОГО ПРИБОРА С ПЕРФОРИРОВАННЫМИ ЛЕЗВИЙНЫМИ СБОРКАМИ | 2009 |

|

RU2479415C2 |

| ПРИБОР ДЛЯ ВЛАЖНОГО БРИТЬЯ, ПОДСТРАИВАЮЩИЙСЯ ПОД КОНТУРЫ КОЖИ | 2008 |

|

RU2433910C1 |

| БЛОК БРИТВЕННЫХ ЛЕЗВИЙ | 2005 |

|

RU2314194C1 |

| ЗАГОТОВКА ДЛЯ ЛЕЗВИЙНОГО БЛОКА | 2008 |

|

RU2460634C2 |

| ЗАЩИТНЫЙ ЭЛЕМЕНТ БРИТВЕННОГО КАРТРИДЖА ДЛЯ ПОДДЕРЖКИ КОЖИ | 2011 |

|

RU2534701C2 |

| БРИТВЕННЫЙ ПРИБОР С ПЛАВАЮЩИМ ЛЕЗВИЙНЫМ ЭЛЕМЕНТОМ | 2008 |

|

RU2437754C1 |

| БРИТВЕННЫЙ КАРТРИДЖ С УГЛУБЛЕННЫМ РАСПОЛОЖЕНИЕМ ЛЕЗВИЙ | 2011 |

|

RU2536326C2 |

| БЕЗОПАСНЫЙ БРИТВЕННЫЙ ПРИБОР С УЛУЧШЕННЫМ ЗАЩИТНЫМ ЭЛЕМЕНТОМ | 2008 |

|

RU2446938C2 |

Изобретение относится к бритвенным лезвиям, а именно способу и устройству их изготовления. Способ изготовления бритвенных лезвий заключается в получении удлиненной плоской металлической ленты, имеющей передний край и задний край, простирающиеся вдоль ее длины, заточку переднего края для получения режущей кромки, простирающейся вдоль переднего края, и ослаблении части ленты вдоль ее длины между передним краем и задним краем для получения ослабленной части, простирающейся вдоль ленты, лезвийной части между режущей кромкой и ослабленной частью, и удаляемой части между ослабленной частью и задним краем. В результате обеспечивается возможность использования более мягкого и коррозионно-стойкого материала меньшей толщины. 4 н. и 20 з.п. ф-лы, 10 ил.

| Способ извлечения висмута на хлоридсодержащих растворов | 1975 |

|

SU548647A1 |

| Способ изготовления деталей | 1975 |

|

SU547268A1 |

| US 1734554 А1, 05.11.1929 | |||

| US 5458025 A1, 17.10.1995 | |||

| WO 9805478 A1, 12.02.1998. | |||

Авторы

Даты

2007-07-10—Публикация

2001-07-12—Подача