Область техники изобретения

Настоящее изобретение касается бурового элемента для бурения по породе и способа его изготовления в соответствии с преамбулами прилагаемых независимых пунктов формулы изобретения.

Предшествующий уровень техники

При ударном бурении по породе бурильная колонна крепится с помощью хвостовика бурильной машины к одной из торцевых поверхностей штанги или трубы. Другой конец штанги или трубы привинчен к другой штанге, другой трубе или же к буровому долото для ударного бурения. Штанга или труба могут также быть закреплены на хвостовике или другой части с помощью резьбовых муфт. Через всю бурильную колонну проходит промывной канал для подачи промывной среды к буровому долото для смывания бурового шлама.

В процессе бурения составные части бурильной колонны, то есть долото, штанги, трубы, муфты и переходники подвергаются коррозии. Прежде всего это относится к подземному бурению, где в качестве промывочной жидкости используется вода и где всегда сыро. Особенно сильно коррозии подвергаются рабочие части, то есть основания резьбы и другие места пониженной прочности. В сочетании с пульсирующим напряжением, вызванным ударной волной, и напряжением при изгибе возникает так называемая коррозионная усталость. Это - обычная причина для поломки бурильной колонны.

Обычно для бурового элемента используется низколегированная науглероженная закаленная сталь. Из-за этого трение и износ резьбовых элементов всегда являлись лимитирующим фактором длительности использования инструмента. Поскольку бурильные машины и буровые элементы все время совершенствуются, эти проблемы отходят на второй план, и лимитирующим фактором становится коррозионная усталость.

Науглероживание приводит к упрочению поверхностного слоя металла, что положительно сказывается на характеристиках механической составляющей усталости. Однако сопротивление коррозии низколегированной стали невелико, и по этой причине коррозионная усталость все равно наблюдается довольно часто. Поскольку сопротивление коррозии неудовлетворительное, то поломки происходят часто.

В патентах США 4872515 и 5064004 представлен буровой элемент, резьбовая часть которого выполнена из более мягкого металла, чем сталь всего органа. Таким образом, путем специального покрытия, по крайней мере, резьбовых частей, взаимодействующих с другими частями резьбового соединения, предполагается решить проблему фрикционных потерь (точечной коррозии).

Одним из способов устранения коррозионной усталости является изготовление штанг из нержавеющей стали типа SE-A-0000521-5. Однако нержавеющая сталь является относительно мягкой и, следовательно, имеет меньшую износостойкость, чем науглероженная сталь штанги, то есть она изнашивается относительно быстро.

На SE-C2-515 195 и SE-C2-515 294 показаны резьбовые соединения для ударного бурения по породе.

Покрывая основания цилиндрической внешней резьбы, по крайней мере, одним слоем материала, имеющего электродный потенциал, отличный от основной стали, достигается увеличенный срок эксплуатации резьбовых соединений.

Цели изобретения

Одна из целей настоящего изобретения состоит в значительном улучшении сопротивления коррозионной усталости бурового элемента для ударного бурения по породе.

Другая цель настоящего изобретения состоит в значительном улучшении сопротивления коррозионной усталости в местах с уменьшенной толщиной материала в буровом элементе для ударного бурения по породе.

Третья цель настоящего изобретения состоит в значительном улучшении сопротивления коррозионной усталости в основаниях резьбы бурового элемента для ударного бурения по породе.

Еще одна цель данного изобретения состоит в создании способа для изготовления бурового элемента для ударного бурения по породе с улучшенным сопротивлением коррозионной усталости.

Краткое описание чертежей

Достижение вышеупомянутых и других целей было осуществлено в создании резьбового соединения и бурового элемента, обладающих особенностями, отраженными независимыми пунктами формулы изобретения со ссылкой на следующие чертежи:

Фиг.1A изображает перспективный вид трубы.

Фиг.1B - перспективный вид штанги.

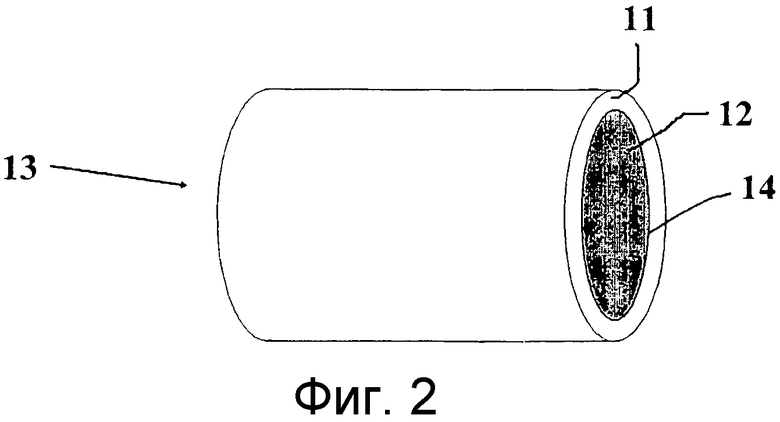

Фиг.2 - перспективный вид заготовки для экструзии в перспективе.

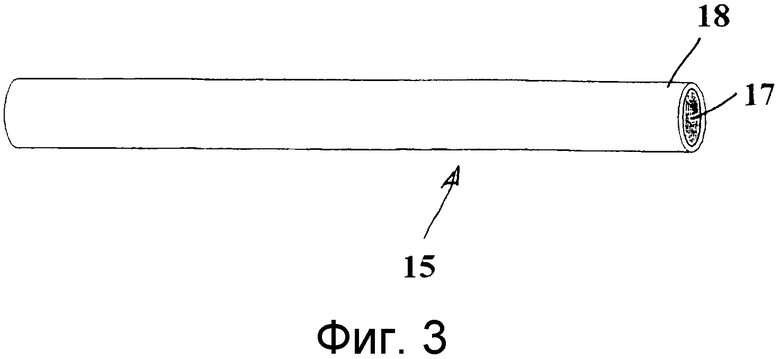

Фиг.3 - перспективный вид штанги, выполненной способом экструзии, в перспективе.

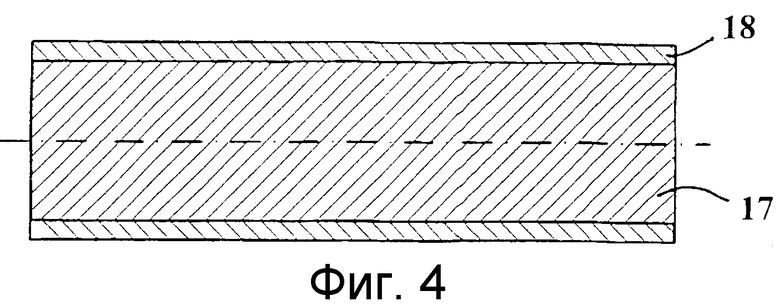

Фиг.4 - осевое поперечное сечение штанги, показанной на фиг.3, после механической обработки.

Фиг.5A - осевое поперечное сечение части детали с внешней резьбой в соответствии с настоящим изобретением после механической обработки заготовки, показанной на фиг.4.

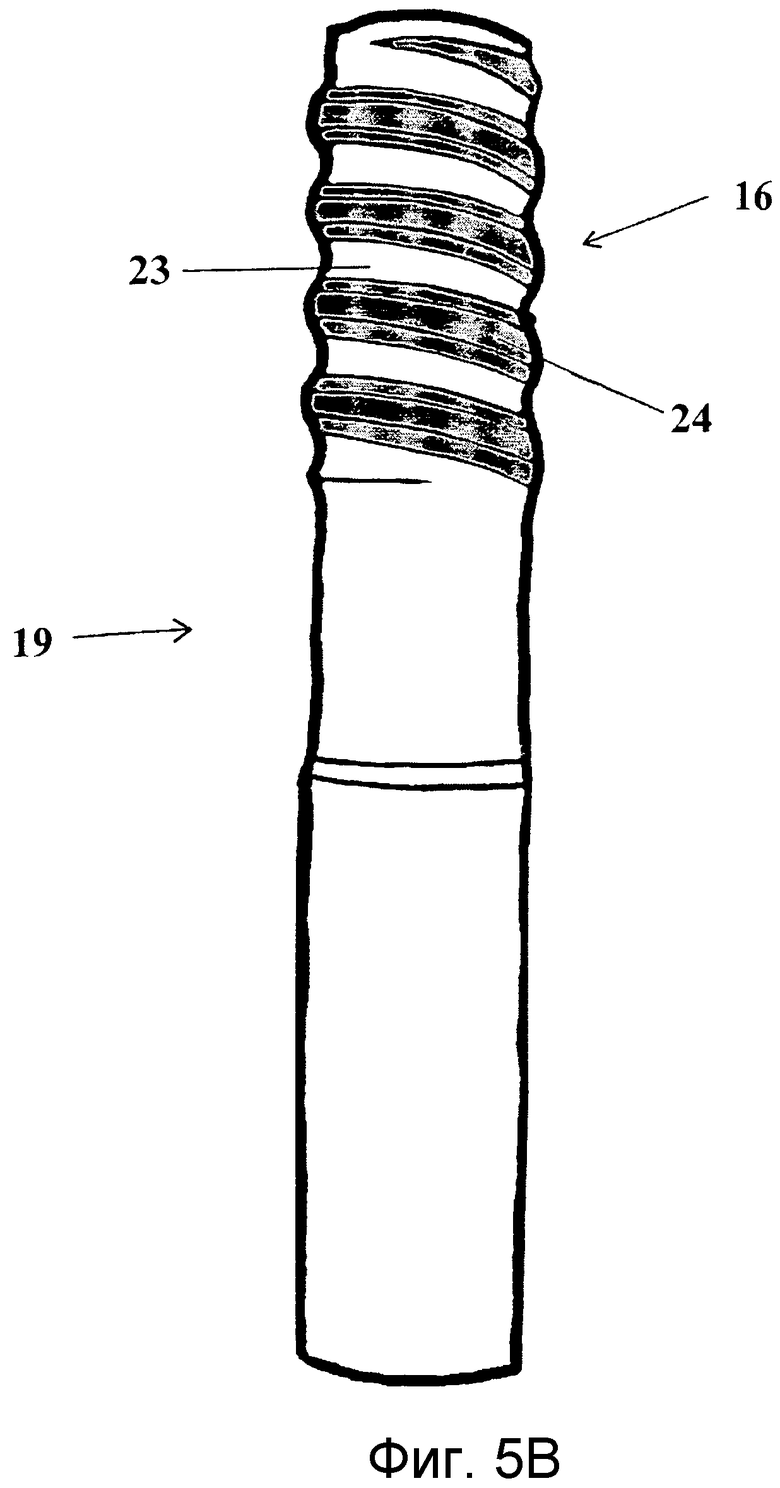

Фиг.5B представляет фотодетали, сечение которой изображено на фиг.5A.

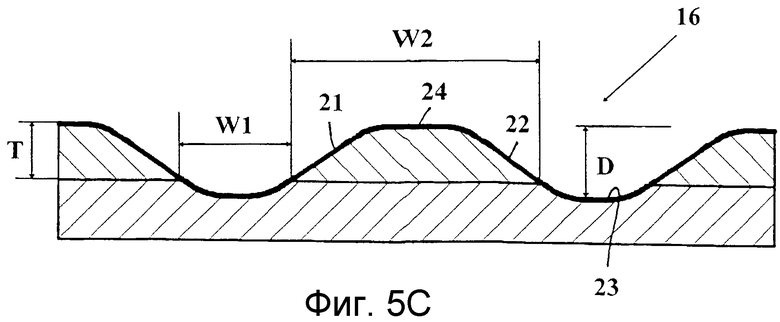

Фиг.5C изображает в увеличенном масштабе фрагмент резьбы, показанной на фиг.5A.

Фиг.5D представляет приблизительно в десятикратном увеличении фрагмент резьбы, показанной на фиг.5B.

Фиг.6 - вид сбоку буровой штанги, согласно настоящему изобретению (горизонтальная проекция).

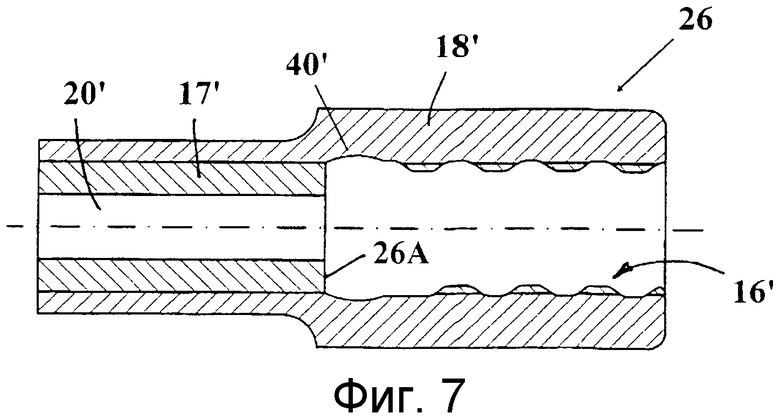

Фиг.7 - осевое поперечное сечение детали с внутренней резьбой согласно настоящему изобретению.

Подробное описание изобретения

Настоящее изобретение касается бурового элемента для ударного бурения по породе и способа изготовления этого элемента с промывным каналом для ударного бурения по породе с, по крайней мере, одной суженной секцией 40, 40' и относительно малой толщиной материала, который выполнен из однородной нержавеющей стали с целью значительно улучшить сопротивление коррозийной усталости. Кроме того, промывной канал выполнен из той же нержавеющей стали, и поэтому в процессе бурения по породе коррозийная усталость отсутствует.

Согласно данному изобретению буровой элемент предназначен для ударного бурения и имеет часть 19 (фиг.5A) или часть 26 (фиг.7), имеющие, соответственно, внешнюю 16 и внутреннюю 16' резьбу. На фигуре показана так называемая цилиндрическая трапецеидальная резьба, но допускается использование и других видов резьбы, например, конической и канатной, или сочетание вышеперечисленных.

На Фиг.5A и 5C часть 19 бурового элемента имеет промывной канал 20, через который идет поток промывной среды, - обычно воздуха или воды. Резьба 16 включает основание 23 резьбы, вершину 24 профиля резьбы, рабочие стороны 21, 22 профиля резьбы. Основания 23 резьбы выполнены из нержавеющей стали, а вершина 24 профиля резьбы из низколегированной стали.

Резьба 16 имеет глубину D, которая определяется как расстояние по перпендикуляру между основанием 23 резьбы и вершиной 24 профиля резьбы, а низколегированная часть вершины 24 профиля резьбы имеет после механической обработки толщину Т. Глубина D обычно измеряется в диапазоне 1-4 мм, а внешний диаметр штанги соответствует 20-70 мм. Отношение T/d - 0,1-1,0, предпочтительно 0,4-0,8. В предпочтительном воплощении используется трапецеидальная резьба (T38) с глубиной D=2-2,5 мм и гильзой 18 с толщиной Т, равной 1-2 мм (желательно 1,5 мм).

Основание 23 резьбы и часть рабочих сторон 21, 22 профиля резьбы, выполненных из нержавеющей стали, имеют первую ширину W1, а вершина 24 профиля резьбы и часть резьбы из низколегированной стали рабочих сторон 21, 22 профиля резьбы имеют вторую ширину W2 (фиг.5C), где отношение W1/W2 - 0-0,9, предпочтительно 0,3-0,8. Ширина W1 и W2 основания 23 резьбы и вершины 24 профиля резьбы, соответственно, может быть определена как наибольшая длина соответствующего материала в продольном разрезе бурового органа, направленного наружу. Часть с внешней резьбой согласно данному изобретению (фиг.5B) имеет трапецеидальную резьбу (T38), где W1=6,1 мм и W2=9,5 мм, а отношение W1/W2=0,64. При изготовлении основания 23 резьбы в одном конструктивном исполнении из нержавеющей стали внешняя часть 19 бурового элемента обладает большим сопротивлением к коррозионной усталости. Нержавеющая сталь имеет состав, который дает ЭСП>10, предпочтительно 12-17. ЭСП означает эквивалент сопротивления питтингу и отражает сопротивление данного сплава питтингу. ЭСП определяется согласно формуле

ЭСП=Cr+3,3(Mo+W)+16N,

где Cr, Мо, W и N отражают процентное содержание массы соответствующего металла.

Низколегированная сталь в гильзе 18 имеет твердость >500 по Виккерсу, лучше всего 650-800 по Виккерсу, благодаря чему достигается хорошая износостойкость. Такой твердости можно достигнуть путем изготовления данного компонента из закаленной стали, науглероживания его поверхности или путем индукционной поверхностной закалки. Низколегированная сталь предпочтительно имеет состав по весу в %:

Остальное - Fe и неизбежные примеси.

Внешние части, или буровые элементы, согласно данному изобретению, изготавливаются следующим образом.

На фиг.1A изображена труба 11, а на фиг.1В - штанга 12. Труба 11 и штанга 12 соединяются с жестким допуском, например, посредством горячей посадки друг в друга, для формирования заготовки 13 (фиг.2) и соединяются сварным кольцевым швом 14 на концах. Кроме того, сварные швы 14 обеспечивают защиту против окисления в пространстве между трубой 11 и штангой 12 при последующем нагревании. Заготовка 13 экструдируется в горячем состоянии в составной компонент 15 с диаметром, который подгоняется к желательному размеру резьбы 16 для ударного бурения по породе (фиг.5A). Под "составным компонентом" здесь подразумевается экструдированная труба или штанга, состоящая, по меньшей мере, из двух различных материалов.

Составной компонент в показанном воплощении выполнен из штанги 15 с сердцевиной 17 из нержавеющей стали и гильзы 18 из низколегированной стали. На эту штангу нарезается обычная внешняя резьба для ударного бурения по породе, таким образом, получается, что основания резьбы выполнены из нержавеющей стали сердцевины 17. И, наоборот, сердцевина 17' состоит из низколегированной стали, а гильза 18' из нержавеющей стали (фиг.7). На эту штангу нарезается обычная внутренняя резьба 16' для ударного бурения по породе, таким образом, получается, что основания резьбы выполнены из нержавеющей стали части 18'. Резьба 16, 16', следовательно, должна состоять, по меньшей мере, из двух различных материалов. Подвергнутые механической обработке концы науглероживаются, чтобы придать твердость и износостойкость рабочим сторонам профиля резьбы 16, 16'. Для защиты от науглероживания нержавеющей стали используются специальные покрытия. С помощью сварки трением подвергнутые механической обработке концы привариваются к шестиугольной или круглой штанге из низколегированной или нержавеющей стали (фиг.6), то есть к штанге 25, которая под конец подвергается закалке и отжигу.

По центру просверливается промывной канал. И наоборот, труба может быть заменена штангой 12 таким образом, что конечный экструдированный составной компонент 15 будет состоять из трубы, так что сверлить отверстие не потребуется. В последнем случае экструдированная заготовка 13 будет иметь отверстие для оправки и поэтому штанга, которая теперь будет составлять сердцевину, может являться заготовкой для трубы или цельной штангой, которую надо сверлить.

Как часть 19 с внешней резьбой, так и часть 26 с внутренней резьбой имеют поверхности переноса динамического воздействия, то есть торцевую поверхность 19A и поверхность 26A основания соответственно.

ПРИМЕР

Экструдированные заготовки 13 были выполнены из трубы 11 из низколегированной стали с составом 1, внешним диаметром 77 мм и внутренним диаметром 63 мм, и штанги 12 из нержавеющей стали с составом 2 и диаметром 63 мм. Заготовки были нагреты до 1150°C и спрессованы до штанг с внешним диаметром 43 мм. Диаметр для элемента из нержавеющей стали составил 35 мм. Исследования с помощью оптического микроскопа показали, что металлургическая связь между низколегированной и нержавеющей сталью оказалась хорошей (фиг.5D). Из штанг, полученных посредством этой процедуры, путем обычной механической обработки были изготовлены части 19 с внешней резьбой. Эта резьба имела тип T38 с внешним диаметром 38 мм и глубиной 2,35 мм. После эти части подверглись науглерожеванию, тогда как открытые поверхности из нержавеющей стали были покрыты защитным слоем для того, чтобы не подвергать их воздействию углеродсодержащей среды. Части с внешней резьбой далее подверглись сварке трением и были приварены к соответствующим концам прокатанной штанги 25, которая имела промывочный канал. Части с внешней резьбой имеют состав согласно строке 3, приведенной в таблице ниже. Впоследствии в каждой части с внешней резьбой был просверлен промывочный канал, и все штанги были закалены при температуре от 1030°С.

Пять изготовленных штанг были помещены в буровую установку для так называемого ударного подземного бурения и эксплуатировались до появления трещин и износа. В результате были получены следующие сроки эксплуатации, измеренные в так называемых буровых метрах:

Нормальные сроки эксплуатации для стандартных бурильных труб, то есть науглероженных труб из низколегированной стали того же самого типа, что и гильза 18, составляют приблизительно 5000 м. Этот факт наглядно показывает, что рассматриваемый буровой элемент, изготовленный в соответствии с данным изобретением, демонстрирует существенное увеличение срока эксплуатации. Данное изобретение имеет отношение, прежде всего, к ударным бурильным штангам, то есть к штангам с внешней резьбой на обоих концах. Однако согласно данному изобретению возможно изготовление бурильных труб или штанг, имеющих как внешнюю, так и внутреннюю резьбу.

В альтернативном воплощении вся резьба может быть выполнена по низколегированной стали, где нержавеющая сталь не достигает основания резьбы в радиальном направлении. Таким образом, нержавеющая сталь препятствует коррозионной усталости, в то время как низколегированная сталь разрушается от коррозионных трещин.

Группа изобретений относится к буровому элементу и способу изготовления бурового элемента для ударного бурения по породе. Обеспечивает улучшение сопротивления коррозионной усталости в местах с уменьшенной толщиной материала и в основаниях резьбы бурового элемента. Буровой элемент содержит секции с уменьшенной толщиной материала и резьбой, имеющей рабочие стороны профиля резьбы, основания резьбы и вершины профиля резьбы, проходящие между рабочими сторонами профиля резьбы и состоящие из двух различных материалов. Буровой элемент выполнен в виде составного компонента и основания резьбы состоят из нержавеющей стали. Вершины профиля резьбы из низколегированной стали. Составной компонент имеет промывочный канал. Способ изготовления бурового элемента заключается в изготовлении сердцевины и гильзы. Один из элементов изготавливается из нержавеющей стали, а другой - из низколегированной стали. Сердцевину вставляют в гильзу, сваривают для фиксации сердцевины в корпусе, нарезают резьбу таким образом, чтобы основания резьбы были выполнены из нержавеющей стали, 2 н. и 8 з.п. ф-лы, 1 табл., 7 ил.

Приоритет по пунктам:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 4542846 A, 24.09.1985 | |||

| US 4872515 A, 10.10.1989 | |||

| US 5064004 A, 12.11.1991 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

Авторы

Даты

2007-07-10—Публикация

2003-02-18—Подача