Изобретение относится к транспортному машиностроению, в частности к рельсовым транспортным средствам, а именно к рельсовому транспортному средству типа трамвайного вагона с пониженным уровнем пола, а также может быть использовано при производстве токоприемников, применяемых в рельсовых транспортных средствах.

Известно транспортное средство с токоприемником, содержащим нижнюю рычажную систему, выполненную в виде параллелограмма, с шарнирно установленной на ней верхней рычажной системой, также выполненной в виде параллелограмма. Управление подъемом-опусканием токоприемника осуществляется посредством пневмопривода, включающего силовой цилиндр и золотник, при этом верхняя рычажная система соединена со штоком поршня золотника через пружину (а.с. СССР №755632, B60L 5/26, 1980).

К недостаткам описанного токоприемника относится его сложность вследствие использования пневмопривода.

Известно транспортное средство с токоприемником, который состоит из двуплечего рычага, на верхнем конце которого установлен токосъемный блок, а нижний конец сочленен с качающимся рычагом, закрепленным на платформе, прикрепленной на транспортном средстве. Средняя часть рычага соединена с тягой, шарнирно закрепленной на платформе. Пружина соединяет место сочленения двуплечего и качающего рычагов с платформой (FR 2680143, B60L 5/32, 1993).

К недостаткам данного устройства можно отнести негарантированную равномерность прижатия токосъемного блока к контактному проводу на всем рабочем ходу.

Известно устройство токоприемника электрического транспортного средства, содержащее соединенные в виде «ножниц» нижнюю и верхнюю подпружиненные рычажные системы, при этом пружина наклонена к верхнему или внешнему краю рычажной системы. Устройство включает средства, посредством которых механическое соединение между пружиной и рычажными системами обеспечивает постоянство контактного давления между токосъемником и проводом в диапазоне возможного изменения высоты положения токосъемника (DE 2057325, B60L 5/26, 1976).

Данное устройство достаточно просто, но не может обеспечить снижения динамических нагрузок при прохождении по контактному проводу.

Известен также токоприемник электрического транспорта, содержащий токосъемный узел, установленный на полупантографе, состоящий из нижнего и верхнего сочлененных несущих звеньев, установленный шарнирно на изолированном основании и снабженный системой подрессоривания с упругими элементами и подъемно-опускающим механизмом с приводом. Упругие элементы системы подрессоривания выполнены в виде торсионов, расположенных внутри полого основания, свободные концы каждого из которых связаны через кинематическую передачу с нижним несущим звеном полупантографа, а противоположные концы жестко заделаны в основании, кроме одного, который соединен с валом привода подъемно-опускающего механизма. Кинематическая передача каждого торсиона выполнена в виде кривошипа, установленного на свободном конце торсиона и соединенного через вертикальную тягу с малым плечом двуплечего рычага, большое плечо которого, соединенное тягой с нижним несущим звеном полупантографа, образует с ним трапециевидный механизм. Привод подъемно-опускающего механизма выполнен электромеханическим и посредством муфты-изолятора связан со свободным концом одного из торсионов системы подрессоривания (RU 2188136, B60L 5/26, 2002).

К недостаткам описанного токоприемника относится сложность конструкции, в частности системы подрессоривания, что обусловлено тем, что упругие элементы системы выполнены в виде торсионов и расположены внутри основания.

Известно рельсовое транспортное средство, включающее модуль кузова вагона на раме, головной модуль. Кузов вагона имеет две боковые стенки и крышу. На раме установлены тяговые и толкающие устройства рельсового транспортного средства, содержащие опоры для колесных пар или поворотных тележек. Головной модуль состоит из передней стенки и двух боковых. Боковая стенка головного модуля и рамы прочно и жестко соединены. Боковая стенка кузова вагона имеет внутреннюю и наружную соединительные перегородки, между которыми расположена боковая стенка головного модуля. Передняя и боковые стенки, а также крыша головного модуля имеют слоистую структуру. Боковая стенка кузова вагона соединена с профилем кузова с помощью промежуточных профилей боковой стенки (RU 2194643 С2, опубл. 20.12.2002, В61D 17/00).

Известен трамвайный вагон с пониженным уровнем пола многосекционный, характеризующийся тем, что он включает обвод корпуса и его головную часть с контрастным разделением композиционных элементов с помощью опоясывающего остекления с боковыми окнами прямоугольной формы, а также межсекционные переходы и токосъемник. Трамвайный вагон в головной секции имеет верхний и нижний обтекатели, бампер. Межсекционный переход имеет гофрированную оболочку, состоящую из двух частей: герметичной салонной части и верхней части, края которой плавно сочлены с обводами крыши (RU 56086, опубл. 16.01.05).

Задачей настоящего изобретения является упрощение устройства токоприемника при повышении надежности токосъема и снижении динамических нагрузок при прохождении по контактному проводу, а также повышение экономичности, долговечности и эргономичности трамвайного вагона в целом.

Поставленная задача решается за счет того, что трамвайный вагон с пониженным уровнем пола согласно изобретению содержит кузов, ходовую часть, силовую цепь, которая включает в себя токоприемник, соединенную с ним силовую электрическую сеть, включающую коммутационно-защитную аппаратуру, тяговый электропривод, преобразователь питания собственных нужд, объединяющий силовую электрическую сеть с осветительной и вспомогательными сетями, источник гарантированного питания - аккумуляторную батарею, при этом токоприемник содержит контактный узел с токосъемными пластинами, подвижно в вертикальной плоскости последовательно укрепленные на имеющим привод основании верхнюю и нижнюю рамы, объединенные в полупантографный механизм подъема и опускания токоприемника, установленный на крыше вагона, верхняя рама включает не менее чем один элемент длиной l1 в осях его шарниров, на верхнем конце которого смонтирован узел подвески каретки с токосъемным элементом или блоком не менее чем из двух токосъемных элементов, нижняя рама включает по меньшей мере один элемент длиной l2 и нижнюю тягу длиной l3, удовлетворяющей условию l3=l1=l2, при этом элемент длиной l1 выполнен на нижнем конце с шарниром, имеющим возможность перемещения по дуге окружности за счет соединения с нижней рамой механизма, и снабжен расположенным под углом α к нему и жестко соединенным с его нижним концом элементом длиной l4 с шарниром на свободном конце, обеспечивающим за счет соединения этого шарнира с нижней рамой поворот элемента длиной l1 на угол β вокруг шарнира на его нижнем конце, а расстояние между шарниром на нижнем конце элемента длиной l1 и шарниром на свободном конце элемента длиной l4 и угол между этими элементами выбраны из условия преимущественно линейного вертикального перемещения верхнего конца элемента длиной l1 с узлом подвески каретки в проектном диапазоне высот с максимальным значением угла поворота элемента длиной l1 верхней рамы относительно горизонта, определенным в угловом диапазоне 45°≤βmax≤75°.

Элемент длиной l4, образующий рычаг первого рода, вынесенный за шарнирную опору, рекомендуется расположить под углом 120°≤α≤145° к элементу длиной l1.

Элемент длиной l1 может быть снабжен вынесенным за шарнирную опору расположенным под углом к нему, жестко соединенным с ним с образованием рычага первого рода, по меньшей мере, одним элементом длиной l4, который через выполненный у его свободного конца шарнир подвижно соединен с нижней рамой не менее чем через один дополнительный элемент длиной l5 посредством шарнира, выполненного на участке длины нижней рамы или жестко связанного с ним ниже его верхней шарнирной опоры элемента длиной l6=l4 и объединяющего эти шарниры.

Токоприемник может содержать узел соединения верхней и нижней рамы механизма подъема-опускания токосъемного узла, причем узел соединения имеет корпус, к которому жестко прикреплен элемент, преимущественно, вертикально, а на свободном конце его установлен шарнир для крепления верхней тяги.

Токосъемный узел подвески, по меньшей мере, одной каретки с токосъемным элементом может быть закреплен на свободных концах верхней рамы и верхней тяги с обеспечением неизменности углового положения относительно горизонта и перемещения, преимущественно, по вертикали.

На платформе может быть установлена пружина растяжения с предпочтительно постоянной жесткостью, закрепленная вторым концом к нижней раме, а для подрессоривания непосредственно токосъемных элементов содержит амортизаторы, установленные на каретке.

Трамвайный вагон может быть выполнен многосекционным, а ходовая часть включает автономные не менее чем двухосные колесные тележки, по меньшей мере, по одной на каждую секцию, а также не менее чем одну межсекционную сцепку и не менее чем одно межсекционное соединение с поворотной площадкой и ограждениями преимущественно гибкого типа, причем кузов, по крайней мере, одной секции содержит корпус в виде единого несущего пространственного блока, например в виде призматической пустотелой балки, и включает объединенную с полом и снабженную понизу центральным шкворнем для соединения с ходовой частью несущую платформу пола, монолитно объединенную с корпусообразующими стеновыми ограждениями, включающими имеющие оконные или оконные и дверные проемы, боковые стены и имеющие проходные проемы торцевые стены, крышу, а также верхние и нижние аэродинамические обтекатели, объединенные при изготовлении кузова в совместно работающую пространственную конструкцию элементы ограждений и силовые элементы, по крайней мере, на части ее площади последовательно расположенные по ее толщине в виде одной из оболочек и образующих скрытый каркас внутренних утолщений и приливов в виде обрамлений технологических и конструкционных проемов, а также скрытых поясов, стоек и раскосов балок и/или ферм скрытого каркаса, монолитно объединенных с другой стороны другой оболочкой корпуса, выполненной, предпочтительно, из того же или аналогичного композиционного материала.

Колесные тележки могут включать несущую конструкцию в виде пространственной рамы из жестко сочлененных продольных и поперечных элементов балочного типа, при этом поперечные элементы рамы выполнены прямолинейными, а продольные - снабжены концевыми арочными участками с опорными площадками на их нижней стороне, а колеса выполнены автономными или предпочтительно в виде имеющих ось в виде колесных пар с объединяющей их осью в виде вала, причем колеса жестко внатяг посажены на оси и снабжены буксами, имеющими корпус с наклонными боковыми гранями, на которых расположены ответные опорные площадки для опирания через прибуксовый амортизатор несущей конструкции колесной тележки, причем геометрическая ось колесной пары, совпадающая с осью вала, расположена в пределах высоты средней части продольных и поперечных балочных элементов рамной несущей конструкции колесной тележки, кроме того, колеса выполнены подрессорными, преимущественно подрезиненными, а выполняющий функцию рессоры слой резины расположен в виде образующей кольцевой амортизатор, например, дискретной прокладки, размещенной между ступицей и бандажом колеса.

Силовая энергетическую сеть может включать систему электродвигателей, в том числе тяговых электродвигателей приводов колес, приводов открывания и закрывания дверей, вентиляторов, гидравлических насосов и электромеханических тормозов, систем отопления и кондиционирования, песочниц тормозной системы, блоки резисторов, панели управления, ячейки с тормозными резисторами, контакторы и аппаратуру электронного управления процессами оптимизации и регулирования режимов движения, торможения, систем безопасности жизнеобеспечения.

Части кузова корпуса, образующие боковые стены, могут быть выполнены со сломом в направлении диаметральной плоскости вагона, обеспечивающие формообразующее заужение его верхней части, преимущественно, начиная от нижней границы оконного проема, который выполнен протяженностью не менее половины длины кузова и содержит не менее одного ориентированного по высоте проема силового импоста, монолитно объединенного поверху и понизу с силовым обрамлением проема и через последнее объединен с раскосно-стоечной системой скрытого каркаса и ограждающими оболочками стен, при этом участки стен, ограниченные с двух сторон внешней и внутренней оболочками, а с торцов - упомянутыми элементами скрытого каркаса, заполнены тепло-звукоизоляционными вставками, преимущественно из жесткого или полужесткого вспененного материала, например пенопласта.

Торцевые стены корпуса кузова промежуточной секции вагона могут быть выполнены со сквозными проемами полнопроходного типа и снабжены по контуру проема конструктивным обрамлением, предпочтительно, П-образной формы в проекции на условную вертикальную плоскость нормальную к диаметральной плоскости вагона, по крайней мере, часть которого выполнена в виде соответствующего форме обрамления элемента скрытого каркаса, а понизу монолитно объединены с конструктивным усилением зоны сочленения стены с платформой пола кузова и с круговым конструктивным обрамлением границы платформы пола, бесконтактно сопряженной с поворотной площадкой межсекционного соединения, а обращенные к промежуточной секции торцевые стены соответственно головной и/или хвостовой секции выполнены каждая габаритно с согласованным проемом, причем торцевые стены обеих смежных секций снабжены устройствами или опорными элементами для крепления гибкого ограждения межсекционного соединения и, кроме того, головная секция с другого торца конструктивно завершена присоединенной к ней корпусом кабины водителя, имеющая лобовое ограждение с аэродинамическим оптимизированным обратным наклоном относительно вектора направления движения вагона, а торцевая оконечность хвостовой секции вагона выполнена аналогично в конструктивном и аэродинамическом отношении зеркально симметрично кабине водителя головной секции.

Крыша кузова каждой секции может быть выполнена преимущественно в виде сплошной монолитной несущей и ограждающей плиты с рамой и объединена в каждой секции с верхними, по меньшей мере, боковыми обтекателями преимущественно криволинейно отогнутыми в верхней части по направлению к диаметральной плоскости вагона, причем, по крайней мере, на части площади крыши, защищенной обтекателями, размещено смонтированное, предпочтительно, на раме крышевое оборудование вагона, полностью и частично закрытое сверху локальными или объединенными экранами, при этом крыша выполнена с односторонним или многосторонним уклоном в направлении к внешнему контуру вагона и в зоне соединения с боковыми обтекателями в нижней части последнего снабжена шпигатами, а с внутренней стороны салона вагона крыша снабжена установленной на расстоянии от несущей плиты крыши конструкцией, образующей потолок салона, выполненной преимущественно с повышенной средней частью и криволинейно или ломано в направлении боковых стен понижающимися зонами подволока, причем между подволоком и плитой крыши расположено оборудование систем жизнеобеспечения, в том числе вентиляционные короба приточной и/или вытяжной вентиляционной системы, сообщенные через вентиляционные решетки с внутренним объемом салона вагона.

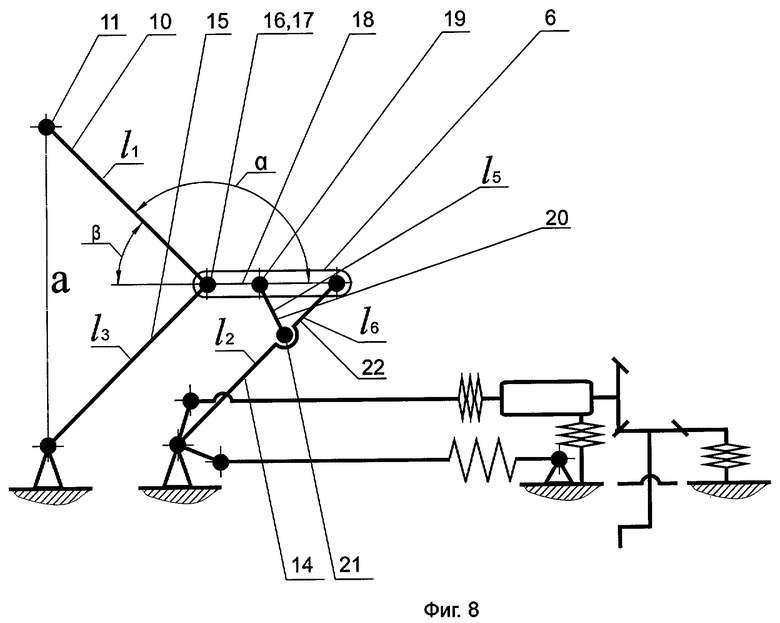

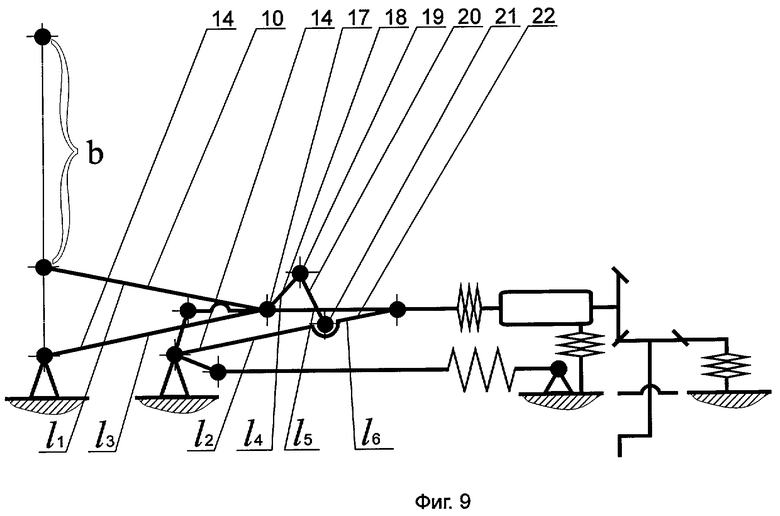

Технический результат, обеспечиваемый приведенной совокупностью признаков, состоит в повышении экономичности трамвайного вагона за счет снижения материалоемкости трамвайного вагона, затрат на его эксплуатацию и энергозатрат, а также повышении его долговечности за счет оптимальной, разработанной в изобретении конструкции корпуса трамвайного вагона, которая обеспечивает увеличение прочности корпуса на воздействие статических и динамических нагрузок, а именно за счет разработанного скрытого каркаса внутренних утолщений и приливов в виде обрамлений технологических и конструкционных проемов, а также скрытых поясов, стоек и раскосов балок и/или ферм скрытого каркаса, монолитно объединенных с двух сторон оболочкой корпуса, что позволяет значительно снизить массу кузова, достичь высокого качества внешней поверхности и отличной теплоизоляции. За счет разработанной конструкции токоприемника обеспечивается постоянство усилия поджима токопроводящей вставки к контактному проводу, позволяющее получить устойчивый токосъем и минимальный износ контактного провода. Долговечность и снижение динамических нагрузок в заявленном устройстве достигаются за счет использования пружины растяжения постоянной жесткости, а также соблюдения условия равенства длин рычагов l1=l2=l3, l4=l5, которые подобраны так, чтобы обеспечить постоянство контактного давления токосъемного блока на контактный провод и минимальную массу звеньев токоприемника. Вертикальность перемещения каретки с токосъемным элементом достигается за счет выполнения приведенного выше условия равенства длин рычагов (l1=l2=l3, l4=l5) и за счет того, что элемент l1 снабжен вынесенным за шарнирную опору элементом длиной l4, расположенным под углом к элементу l1 и жестко соединенным с ним с образованием рычага первого рода. Наличие элемента l1 позволяет удерживать рычаг l1 в заданном положении при перемещении. Оптимально разработанная приводная колесная тележка обеспечивает требуемую плавность хода трамвайного вагона при движении по рельсовому пути и снижение динамического воздействия на путь за счет уменьшения неподрессоренной массы и эффективной системы амортизации и демпфирования.

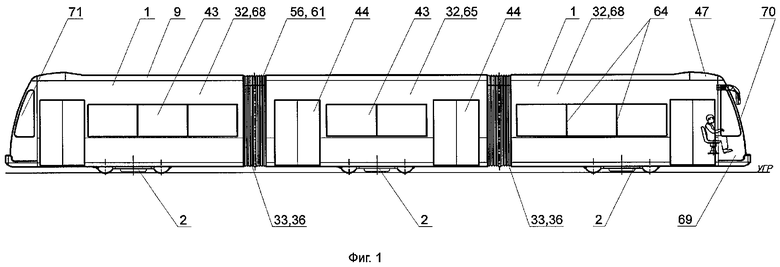

Сущность настоящего изобретения поясняется чертежами, где:

на фиг.1 изображен трамвайный вагон с пониженным уровнем пола, вид сбоку;

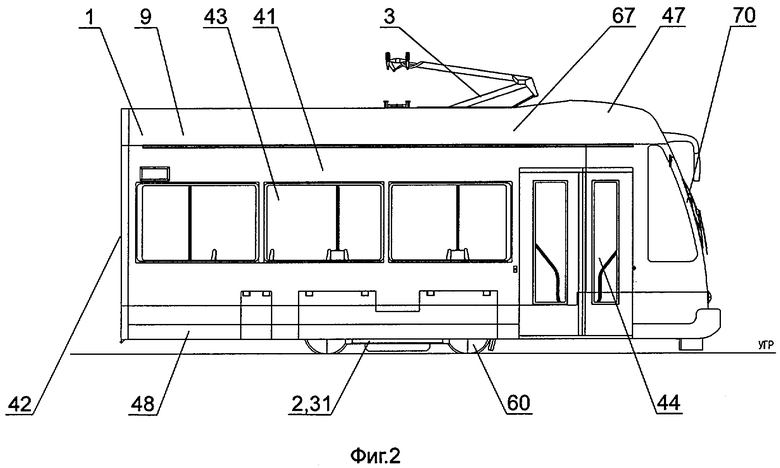

на фиг.2 - головная секция трамвайного вагона, вид сбоку со стороны расположения дверей;

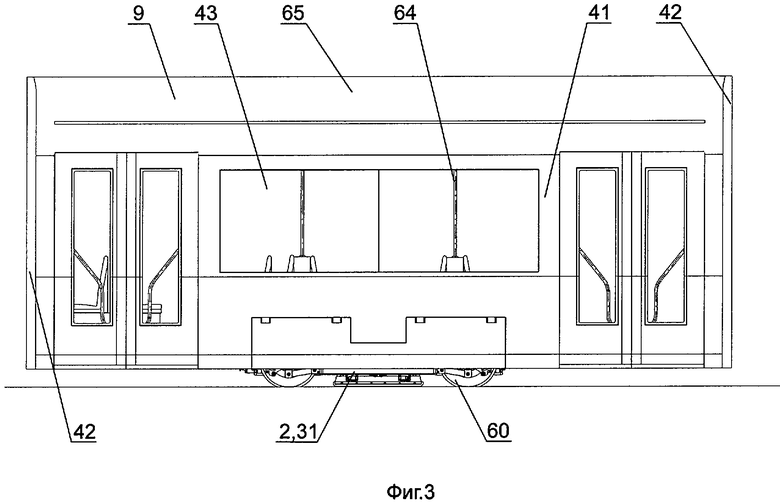

на фиг.3 - промежуточная секция трамвайного вагона, вид сбоку;

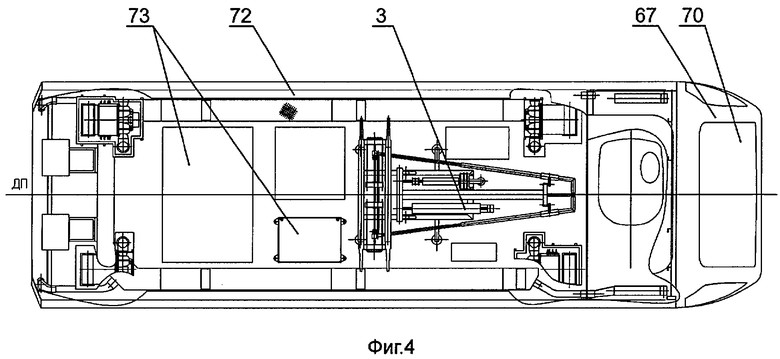

на фиг.4 - головная секция трамвайного вагона, вид сверху;

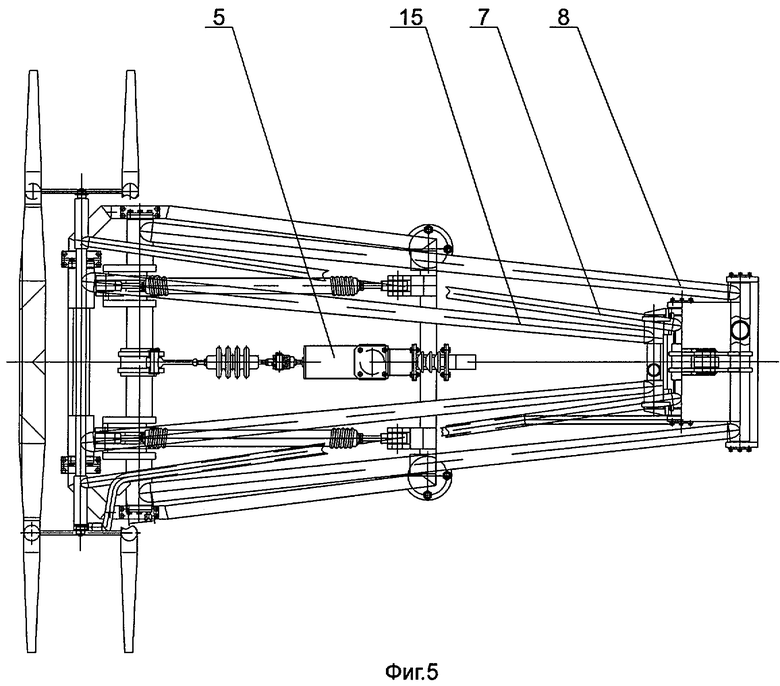

на фиг.5 - токоприемник, вид сверху;

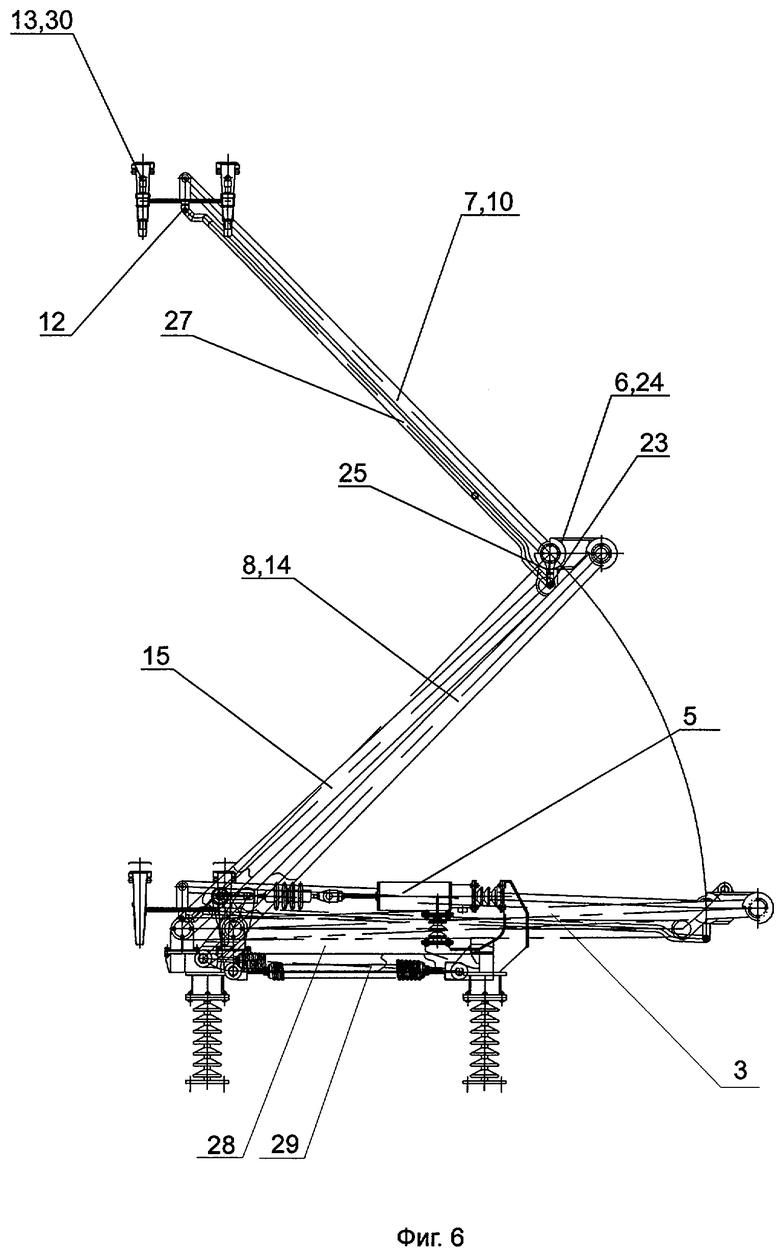

на фиг.6 - токоприемник, вид сбоку;

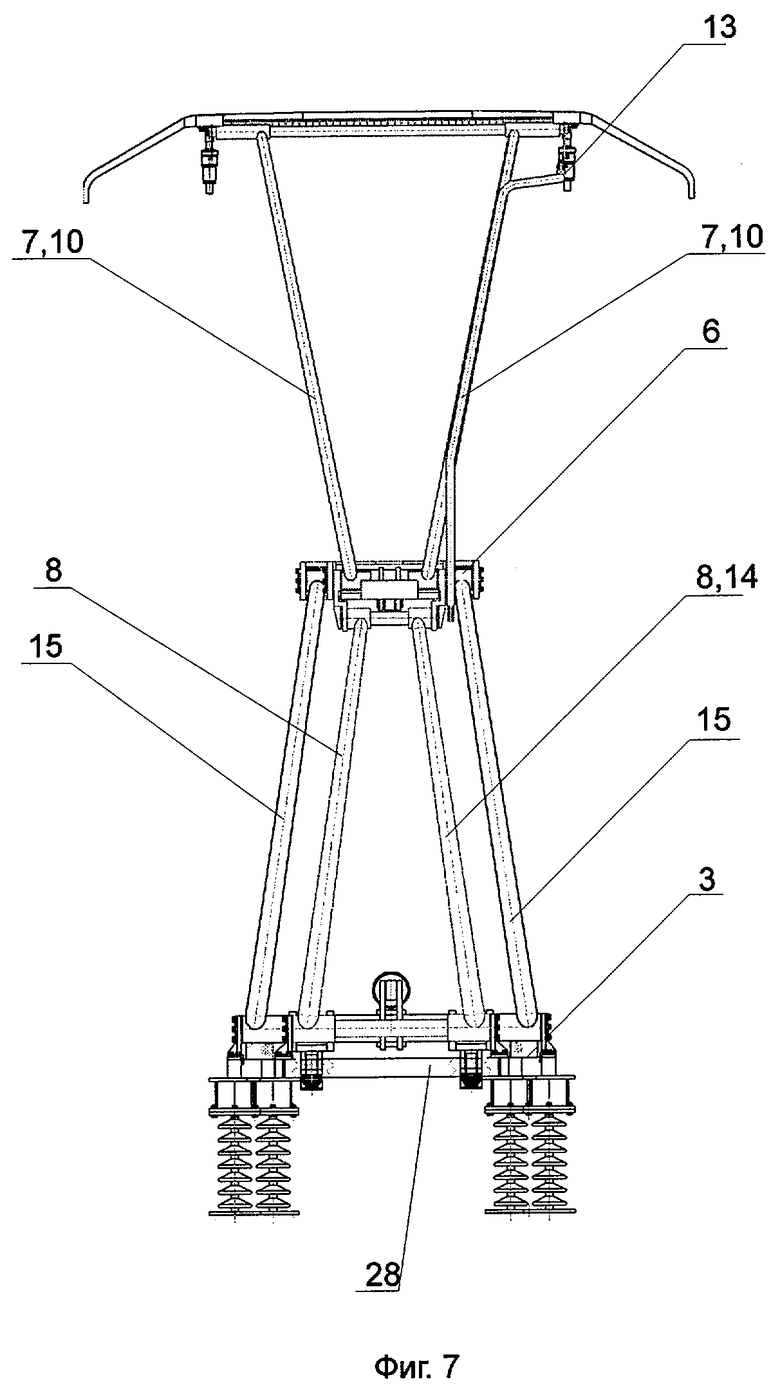

на фиг.7 - токоприемник, вид сзади;

на фиг.8 - кинематическая схема токоприемника (поднятое положение);

на фиг.9 - кинематическая схема токоприемника (опущенное положение);

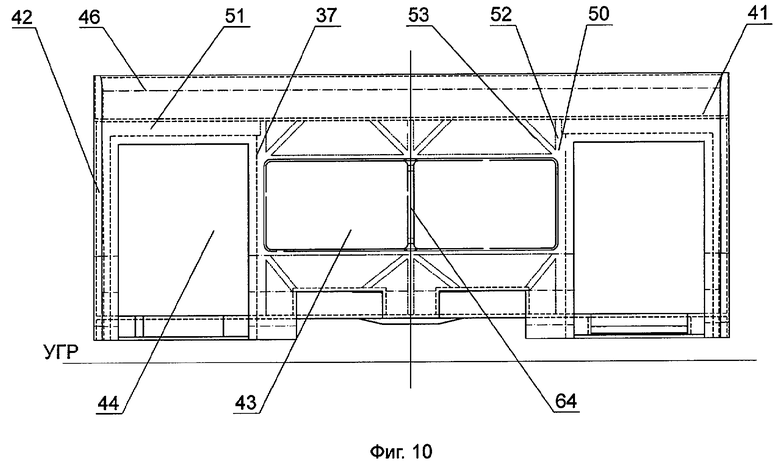

на фиг.10 - каркас корпуса кузова, боковая стена с дверными и оконными проемами;

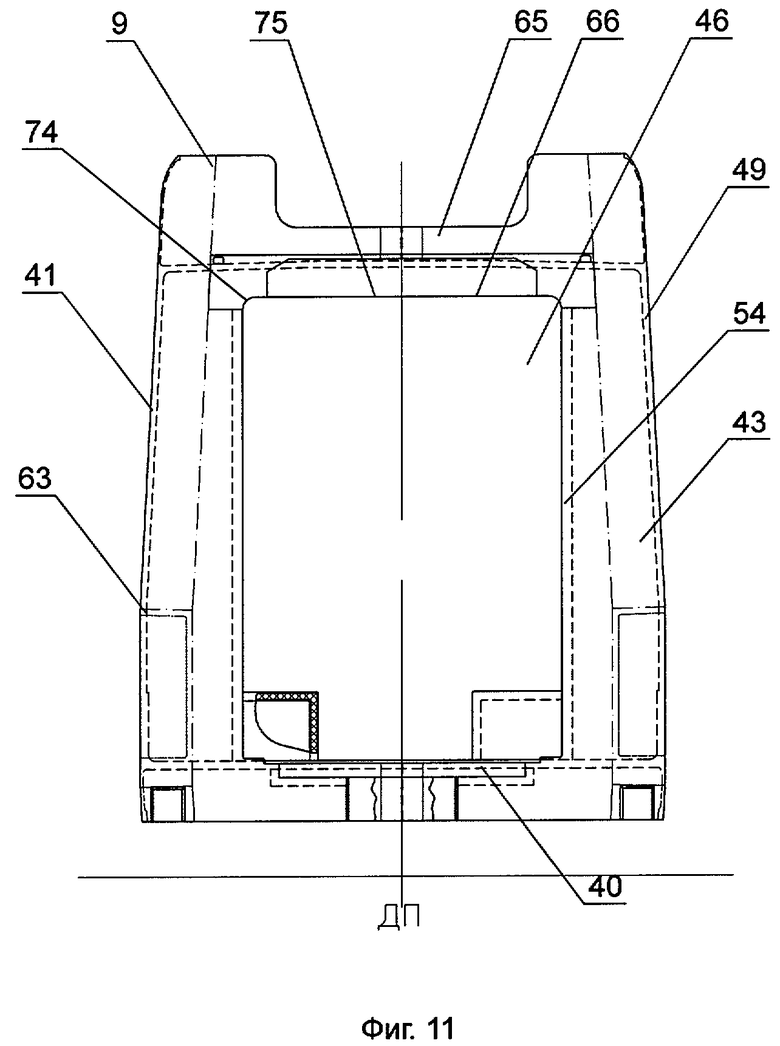

на фиг 11 - торцевая стена с промежуточными вырезами;

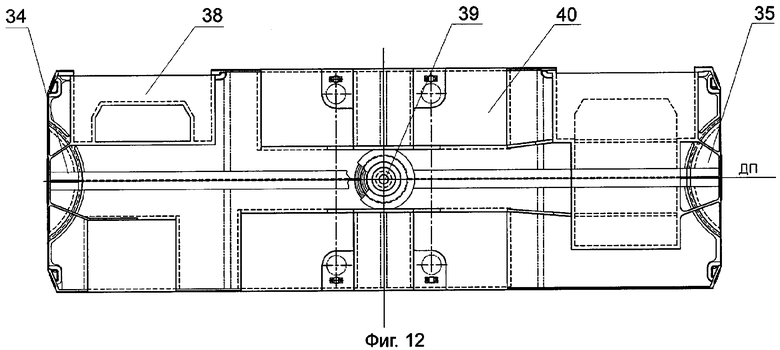

на фиг.12 - конструкция платформы пола кузова, вид снизу;

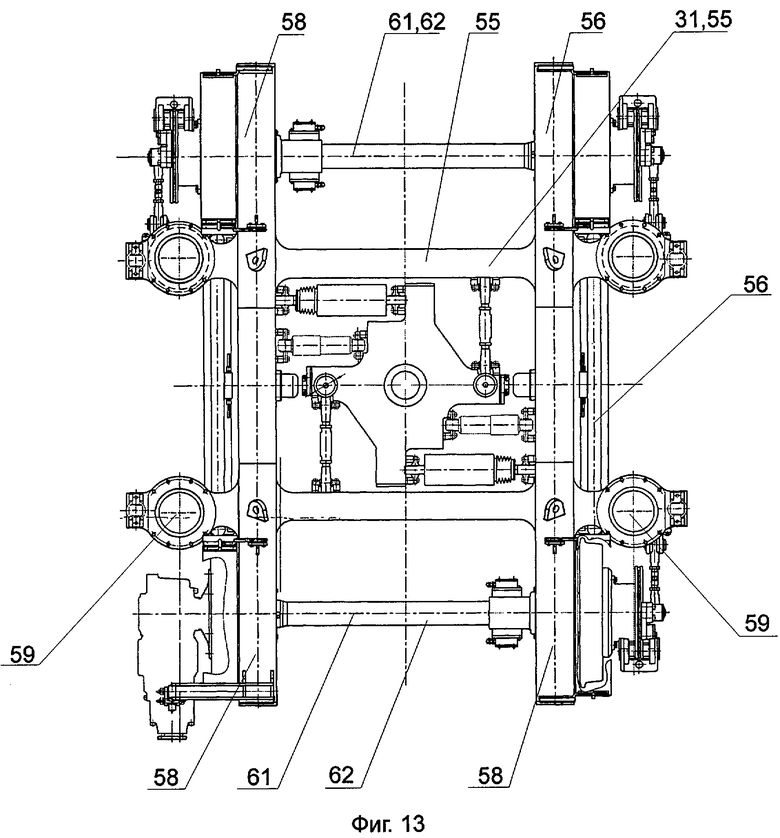

на фиг.13 - колесная тележка в плане.

Трамвайный вагон с пониженным уровнем пола содержит кузов 1, ходовую часть 2, силовую цепь, которая включает в себя токоприемник 3, соединенную с ним силовую электрическую сеть, включающую коммутационно-защитную аппаратуру (на чертежах не показано), тяговый электропривод (на чертежах не показано), преобразователь питания собственных нужд (на чертежах не показано), объединяющий силовую электрическую сеть с осветительной и вспомогательными сетями (на чертежах не показано), источник гарантированного питания - аккумуляторную батарею (на чертежах не показано).

Токоприемник 3 содержит контактный узел 4 с токосъемными пластинами, подвижно в вертикальной плоскости последовательно укрепленные на имеющим привод 5 основании 6 верхнюю 7 и нижнюю 8 рамы, объединенные в полупантографный механизм подъема и опускания токоприемника 3, установленный на крыше 9 вагона. Верхняя рама 7 включает не менее чем один элемент 10 длиной l1 в осях его шарниров, на верхнем конце 11 которого смонтирован узел 12 подвески каретки 13 с токосъемным элементом или блоком не менее чем из двух токосъемных элементов. Нижняя рама 8 включает по меньшей мере один элемент 14 длиной l2 и нижнюю тягу 15 длиной l3, удовлетворяющей условию l3=l1=l2.

Элемент 10 длиной l1 выполнен на нижнем конце 16 с шарниром 17, имеющим возможность перемещения по дуге окружности за счет соединения с нижней рамой 8 механизма, и снабжен расположенным под углом α к нему и жестко соединенным с его нижним концом элементом 18 длиной l4 с шарниром 19 на свободном конце, обеспечивающим за счет соединения этого шарнира 19 с нижней рамой 8 поворот элемента 10 длиной l1 на угол β вокруг шарнира на его нижнем конце. Расстояние между шарниром 17 на нижнем конце 16 элемента 10 длиной l1 и шарниром 19 на свободном конце элемента 18 длиной l4 и угол между этими элементами выбраны из условия преимущественно линейного вертикального перемещения верхнего конца 11 элемента 10 длиной l1 с узлом 12 подвески каретки 13 в проектном диапазоне высот с максимальным значением угла поворота элемента 10 длиной l1 верхней рамы 7 относительно горизонта, определенным в угловом диапазоне 45°≤βmax≤75°.

Элемент 10 длиной l1 верхней рамы 7 понизу соединен через шарнирную опору не менее чем с одним элементом 14 длиной l2 нижней рамы 8 и, кроме того, элемент 10 длиной l1 снабжен вынесенным за шарнирную опору расположенным под углом к нему, жестко соединенным с ним с образованием рычага первого рода, по меньшей мере, одним элементом 18 длиной l4, который через выполненный у его свободного конца шарнир 19 подвижно соединен с нижней рамой 8 не менее чем через один дополнительный элемент 20 длиной l5 посредством шарнира 21, выполненного на участке длины нижней рамы 8 или жестко связанного с ним ниже его верхней шарнирной опоры элемента 22 длиной l6=l4 и объединяющего шарниры 19 и 21 не менее чем одного подвижно закрепленного в них элемента длиной l5.

Элемент 18 длиной l4, образующий рычаг первого рода, вынесенный за шарнирную опору, расположен под углом 120°≤α≤145° к элементу 10 длиной l1.

Токоприемник 3 содержит узел 23 соединения верхней 7 и нижней 8 рамы механизма подъема-опускания токоприемника. Узел соединения имеет корпус 24, к которому жестко прикреплен элемент 25 длиной l7, преимущественно, вертикально, а на свободном конце его установлен шарнир 26 для крепления верхней тяги 27.

Узел подвески 12, по меньшей мере, одной каретки с токосъемным элементом закреплен на свободных концах верхней рамы 7 и верхней тяги 27 с обеспечением неизменности углового положения относительно горизонта и перемещения, преимущественно, по вертикали.

На платформе 28 установлена пружина растяжения 29 с постоянной жесткостью, закрепленная вторым концом к нижней раме 8, а для подрессоривания непосредственно токосъемных элементов токоприемник содержит амортизаторы 30, установленные на каретке 13.

Трамвайный вагон выполнен многосекционным. Ходовая часть 3 включает автономные не менее чем двухосные колесные тележки 31 по одной на каждую секцию 32, а также не менее чем одну межсекционную сцепку (на чертежах не показано), и не менее чем одно межсекционное соединение 33 с поворотной площадкой 34, 35 и ограждениями 36 преимущественно гибкого типа.

Кузов 1 секции 32 содержит корпус 37 в виде единого несущего пространственного блока, например в виде призматической пустотелой балки, и включает объединенную с полом 38 и снабженную понизу центральным шкворнем 39 для соединения с ходовой частью 3 несущую платформу 40 пола 38, монолитно объединенную с корпусообразующими стеновыми ограждениями - боковыми 41 и торцевыми 42. Боковые стены 41 включают оконные 43 или оконные 43 и дверные 44 проемы, а торцевые стены 42 имеют проходные проемы 45. Корпус 37 имеет крышу 46, а также верхние 47 и нижние 48 аэродинамические обтекатели, объединенные при изготовлении кузова в совместно работающую пространственную конструкцию элементы ограждений и силовые элементы, по крайней мере, на части ее площади последовательно расположенные по ее толщине в виде одной из оболочек 49 и образующих скрытый каркас 50 внутренних утолщений и приливов (на чертежах не показано) в виде обрамлений технологических и конструкционных проемов, а также скрытых поясов 51, стоек 52 и раскосов 53 балок и/или ферм скрытого каркаса 50, монолитно объединенных с другой стороны другой оболочкой 54 корпуса, выполненной из того же или аналогичного композиционного материала.

Колесные тележки 31 включают несущую конструкцию 55 в виде пространственной рамы из жестко сочлененных продольных 56 и поперечных 57 элементов балочного типа. Поперечные элементы 57 рамы выполнены прямолинейными, а продольные 56 - снабжены концевыми арочными участками 58 с опорными площадками 59 на их нижней стороне. Колеса 60 выполнены автономными или предпочтительно в виде имеющих ось 61 в виде колесных пар 62 с объединяющей их осью в виде вала, причем колеса 60 жестко внатяг посажены на оси и снабжены буксами (на чертежах не показано), имеющими корпус с наклонными боковыми гранями, на которых расположены ответные опорные площадки для опирания через прибуксовый амортизатор несущей конструкции 55 колесной тележки 31. Геометрическая ось 61 колесной пары 62, совпадающая с осью вала, расположена в пределах высоты средней части продольных 56 и поперечных 57 балочных элементов рамной несущей конструкции 55 колесной тележки. Колеса 60 выполнены подрессорными, преимущественно подрезиненными, а выполняющий функцию рессоры слой резины расположен в виде образующей кольцевой амортизатор (на чертежах не показано), например, дискретной прокладки, размещенной между ступицей и бандажом колеса.

Силовая энергетическая сеть включает систему электродвигателей, в том числе тяговых электродвигателей приводов колес, приводов открывания и закрывания дверей, вентиляторов, гидравлических насосов и электромеханических тормозов, систем отопления и кондиционирования, песочниц тормозной системы, блоки резисторов, панели управления, ячейки с тормозными резисторами, контакторы и аппаратуру электронного управления процессами оптимизации и регулирования режимов движения, торможения, систем безопасности жизнеобеспечения.

Боковые стены 41 выполнены со сломом 63 в направлении диаметральной плоскости вагона, обеспечивающие формообразующее заужение его верхней части, преимущественно, начиная от нижней границы оконного проема 43, который выполнен протяженностью не менее половины длины кузова 1 и содержит не менее одного ориентированного по высоте проема 43 силового импоста 64, монолитно объединенного поверху и понизу с силовым обрамлением проема 43 и через последнее объединен с раскосно-стоечной системой скрытого каркаса 50 и ограждающими оболочками 49 и 54 стен 41. Участки стен 41, ограниченные с двух сторон внешней 49 и внутренней 54 оболочками, а с торцов - упомянутыми элементами скрытого каркаса 50, заполнены тепло-звукоизоляционными вставками (на чертежах не показано), преимущественно из жесткого или полужесткого вспененного материала, например пенопласта.

Торцевые стены 42 корпуса 37 кузова 1 промежуточной секции 65 вагона выполнены со сквозными проемами 45 полнопроходного типа и снабжены по контуру проема конструктивным обрамлением 66 П-образной формы в проекции на условную вертикальную плоскость, нормальную к диаметральной плоскости вагона, по крайней мере, часть которого выполнена в виде соответствующего форме обрамления элемента скрытого каркаса 50, а понизу монолитно объединены с конструктивным усилением зоны сочленения стены 42 с платформой 40 пола 38 кузова 1 и с круговым конструктивным обрамлением границы платформы пола, бесконтактно сопряженной с поворотной площадкой 35 межсекционного соединения 37. Обращенные к промежуточной секции 65 торцевые стены 42 соответственно головной 67 и/или хвостовой 68 секции выполнены каждая габаритно с согласованным проемом. Торцевые стены 42 обеих смежных секций снабжены устройствами или опорными элементами (на чертежах не показано) для крепления гибкого ограждения 36 межсекционного соединения 37.

Головная секция 67 с другого торца конструктивно завершена присоединенной к ней корпусом кабины 69 водителя, имеющая лобовое ограждение 70 с аэродинамическим оптимизированным обратным наклоном относительно вектора направления движения вагона. Торцевая оконечность 71 хвостовой секции 68 вагона выполнена аналогично в конструктивном и аэродинамическом отношении зеркально симметрично кабине 69 водителя головной секции 67.

Крыша 9 кузова 1 каждой секции 32 выполнена преимущественно в виде сплошной монолитной несущей и ограждающей плиты 72 с рамой и объединена в каждой секции 32 с верхними боковыми обтекателями 47 преимущественно криволинейно отогнутыми в верхней части по направлению к диаметральной плоскости вагона. По крайней мере, на части площади крыши 9, защищенной обтекателями, размещено смонтированное на раме крышевое оборудование вагона, полностью и частично закрытое сверху локальными или объединенными экранами 73. Крыша 9 выполнена с односторонним или многосторонним уклоном в направлении к внешнему контуру вагона и в зоне соединения с боковыми обтекателями в нижней части последнего снабжена шпигатами (на чертежах не показано). С внутренней стороны салона вагона крыша 9 снабжена установленной на расстоянии от несущей плиты 72 крыши конструкцией, образующей потолок 74 салона, выполненной, преимущественно, с повышенной средней частью и криволинейно или ломано в направлении боковых стен 41 понижающимися зонами подволока 75. Между подволоком 75 и плитой 72 крыши 9 расположено оборудование систем жизнеобеспечения, в том числе вентиляционные короба приточной и/или вытяжной вентиляционной системы, сообщенные через вентиляционные решетки с внутренним объемом салона вагона.

(57) Изобретение относится к транспортному машиностроению, в частности к рельсовым транспортным средствам, а именно к рельсовому транспортному средству типа трамвайного вагона с пониженным уровнем пола, а также может быть использовано при производстве токоприемников, применяемых в рельсовых транспортных средствах. Трамвайный вагон с пониженным уровнем пола содержит кузов, ходовую часть, силовую цепь, которая включает в себя токоприемник, соединенную с ним силовую электрическую сеть, включающую коммутационно-защитную аппаратуру, тяговый электропривод, преобразователь питания собственных нужд и аккумуляторную батарею. Токоприемник содержит контактный узел с токосъемными пластинами, подвижно в вертикальной плоскости последовательно укрепленные на имеющем привод основании, верхнюю и нижнюю рамы, объединенные в полупантографный механизм подъема и опускания токоприемника, установленный на крыше вагона. Верхняя рама включает не менее чем один элемент длиной l1 в осях его шарниров, на верхнем конце которого смонтирован узел подвески каретки с токосъемным элементом или блоком не менее чем из двух токосъемных элементов. Нижняя рама включает по меньшей мере один элемент длиной l2 и нижнюю тягу длиной l3, удовлетворяющей условию l3=l1=l2, при этом элемент длиной l1 выполнен на нижнем конце с шарниром, имеющим возможность перемещения по дуге окружности за счет соединения с нижней рамой механизма, и снабжен расположенным под углом α к нему и жестко соединенным с его нижним концом элементом длиной l4 с шарниром на свободном конце, обеспечивающим за счет соединения этого шарнира с нижней рамой поворот элемента длиной l1 на угол β вокруг шарнира на его нижнем конце. Расстояние между шарниром на нижнем конце элемента длиной l1 и шарниром на свободном конце элемента длиной l4 и угол между ними выбраны из условия преимущественно линейного вертикального перемещения верхнего конца элемента длиной l1 с узлом подвески каретки в проектном диапазоне высот с максимальным значением угла поворота элемента длиной l1 верхней рамы относительно горизонта. Технический результат состоит в снижении материалоемкости трамвайного вагона, затрат на его эксплуатацию и энергозатрат, а также повышении его долговечности за счет разработанной конструкции токоприемника, обеспечивающей постоянство усилия поджима токопроводящей вставки к контактному проводу. 11 з.п. ф-лы, 13 ил.

| СПОСОБ ЛИКВИДАЦИИ ВРЕДНЫХ ВЫБРОСОВ ИЗ СТОЯКОВ ПЕКОКОКСОВЫХ ПЕЧЕЙ | 0 |

|

SU247907A1 |

| DE 4130609; 18.03 | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

Даты

2007-07-20—Публикация

2005-12-30—Подача