Изобретение относится к области железнодорожного транспорта, в частности к вагонам для сыпучих грузов, может быть использовано для модернизации эксплуатируемых полувагонов и при разработке новых вагонов.

Известны вагоны с поперечно раскрывающейся крышей различных типов. Первый аналог этого типа имеет кузов примерно полукруглого поперечного сечения с загрузочным проемом, ширина которого примерно втрое меньше ширины у днища - патент ЕР 0560152 В1 МПК B61D 39/00, 29.03.1995. Снаружи торцевых стен кузова шарнирно закреплены боковые Z-образные стойки, к которым жестко закреплена крыша, а также шарнирно закреплены гидроцилиндры механизма поворота и пружины растяжения механизма уравновешивания. Кузов разгружается через боковые разгрузочные люки.

В связи с недостаточной продольной жесткостью крыши ее середина опирается на стойку, нижний конец которой шарнирно закреплен так, что шарниры боковых и средней стоек соосны, а кузов выполнен из двух емкостей, между срединными торцевыми стенами которых расположена средняя стойка.

Наиболее существенные недостатки этого аналога:

- Большой вес всех типов жестких крыш. Для уменьшения веса уменьшена ширина крыши путем использования полукруглой формы поперечного сечения кузова, но, во-первых, к весу крыши добавился вес двух дополнительных торцевых стен в середине кузова, во-вторых, это привело к следующему недостатку.

- Примерно полукруглое поперечное сечение кузова с ограниченной габаритом шириной имеет по сравнению с прямоугольным сечением большую поверхность боковых стен и меньшую площадь сечения. Результат - высокое отношение веса стен к грузоподъемности вагона и пониженный объем кузова.

Известен вагон с раскрывающейся крышей, включающий кузов прямоугольного сечения с торцевыми и боковыми стенами и две жесткие полукрыши, шарнирно закрепленные снаружи торцовых стен (второй аналог). Шарниры обеих полукрыш сочленены находящимися в зацеплении зубчатыми элементами. Там же смонтированы механизмы их поворота (гидроцилиндры) и уравновешивания (пружины). Полукрыши цельнометаллические, с пространственной рамой в вертикальной и горизонтальной плоскостях, окаймляющей дуговую поверхность с торцами полусегментной формы [Вагоны. Конструкция, теория и расчет. П/р д.т.н. проф. Л.А. Шадура, изд. третье, М.: «Транспорт», 1980, с. 309, 310].

Наиболее существенные недостатки этого аналога - большая высота в закрытом положении и большой вес. Высота необходима для придания необходимой продольной жесткости выгнутого по дуге стального листа длиной порядка 13 м, для соблюдения габарита уменьшена высота кузова. Для компенсации веса полукрыш и их механизмов уменьшена грузоподъемность вагона.

Известен вагон с раскрывающейся крышей (третий аналог), включающий кузов с торцевыми и боковыми стенами, две сравнительно легкие полукрыши и два перекрытия проемов между сдвинутыми полукрышами и верхом торцевых стен - патент на полезную модель UA №91157 U, МПК: B61D 17/00; B61D 17/12. Опубл. 25.06.2014, Бюл. №12. Каждая полукрыша содержит упруго-эластичное прямоугольное полотно, лежак и две П-образных рамы (в дальнейшем - рама), промежуточную и среднюю, каждая рама состоит из горизонтальной балки (в дальнейшем - балка) и двух параллельных друг другу стоек на концах. Один продольный край полотна полукрыши жестко закреплен к лежаку, жестко закрепленному к верхней кромке боковой стены, средняя часть полотна жестко закреплена к балке промежуточной рамы, а второй продольный край - к балке средней рамы. Нижние концы стоек рам шарнирно закреплены снаружи торцевых стен, шарниры средних стоек сочленены находящимися в зацеплении зубчатыми элементами (как и во втором аналоге), что позволяет синхронизировать поворот двух сочлененных рам механизмами поворота одной из них. Каждое перекрытие торцевого проема выполнено в виде двух эластичных завес, натянутых между верхними частями стоек рам и угловыми стойками торцевых стен.

Использование полукрыш из легкого эластичного материала дает возможность по сравнению со вторым аналогом уменьшить вес крыши и не уменьшать высоту стен кузова. Применение промежуточных рам обеспечивает перемещение упруго-эластичного полотна полукрыш за боковые стены при раздвижении рам перед погрузкой, исключая повреждение его в контакте с материалом.

Существенные недостатки такой конструкции:

- Невозможность ее использования для модернизации глуходонных полувагонов, разгружающихся вагоноопрокидывателями.

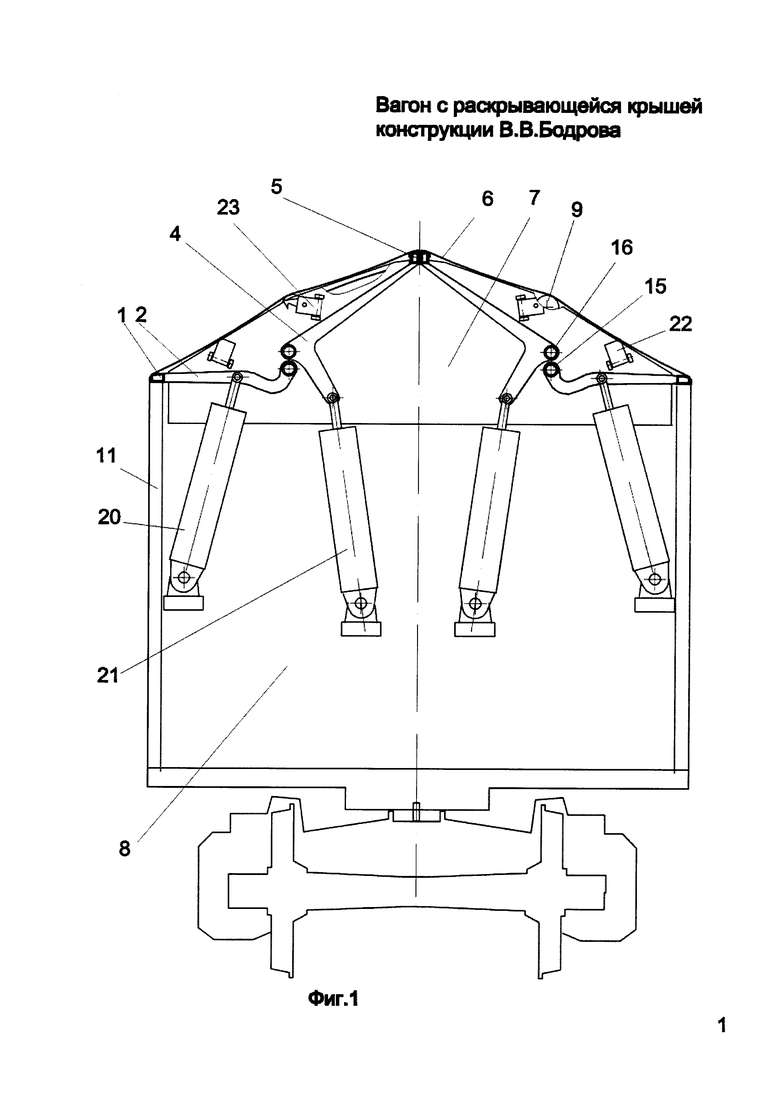

- Ограничение длины кузова. Горизонтальные балки крыши должны быть несколько длиннее кузова вагона (13-19 м). Балка, поворачиваемая вокруг своей оси в процессе открывания/закрывания, должна быть выполнена из квадратной или круглой трубы. Согласно теории сопротивления материалов изгибающий момент в балке пропорционален квадрату расстояния между опорами (пролету) L, жесткость - кубу, а прогиб балки – четвертой степени пролета. Для наглядности приведены результаты расчета балок с пролетом 13 и 19 м, а также кратных им пролетов для стальной квадратной трубы со стороной b и толщиной стенки δ=0.1b при условии величины прогиба в середине пролета v=0.0025L под действием собственного веса. Расчетный вес балки - G, напряжение изгиба в середине пролета - σmax.

Общий вес металлоконструкций, полотна и механизмов поворота/уравновешивания крыши примерно равен удвоенному весу ее горизонтальных балок и на столько же уменьшится грузоподъемность вагона. В связи с этим даже для четырехосного вагона с минимальной длиной кузова вес крыши с П-образными рамами составит примерно 8 т (как и у жестких крыш).

Известна интересная конструкция вагона с раскрывающейся крышей (четвертый аналог), в котором отсутствуют оба существенных недостатка предыдущего аналога - патент US 8256355 В2, 04.09.2012. Внутри кузова поперек продольной его оси жестко закреплены несколько равнобедренных треугольных рам - вершиной к середине днища, углами основания - к боковым стенам ниже верхней кромки. К основанию на расстоянии четверти его длины от края с обеих сторон шарнирно закреплены с возможностью поворота в поперечном сечении два рычага, вторые концы которых шарнирно закреплены к средним краям секций полукрыш, боковые края секций оборудованы крюками, в транспортном положении входящими в зацепление с полками над верхними кромками боковых стен. Средняя часть рычагов шарнирно соединена со штоками гидроцилиндров, корпуса которых шарнирно соединены с верхней частью бедер треугольных рам. Каждая секция полукрыши включает дуговую в поперечном сечении четырехугольную раму и одну или две шарнирно закрепленных к ней с возможностью свободного поворота вверх от боковых стен к оси вагона крышки разгрузочных люков. Каждая полукрыша включает три или более секций.

Для раскрытия крыши штоки гидроцилиндров втягиваются, рычаги поворачиваются в сторону боковых стен, крюки выходят из зацепления с полками и секции полукрыш соскальзывают вниз, свободно повисая снаружи боковых стен. После загрузки штоки выталкиваются из гидроцилиндров, поднимая рычагами и перемещая над кузовом секции полукрыш до их взаимного упора средними краями, крюки входят в зацепление с полками и секции жестко фиксируются, образуя дуговую крышу. Вагон готов к транспортировке.

В вагоноопрокидывателе его упоры-фиксаторы опускаются на углы кузова, фиксируя положение вагона, его поворачивают вокруг продольной оси на 140-160°, при этом крышки люков под действием своего веса поворачиваются, открывая разгрузочные люки секций полукрыш, сыпучий груз высыпается через них. При повороте вагоноопрокидывателя в исходное положение крышки люков закрываются и после подъема упоров-фиксаторов пустой вагон готов к транспортировке.

Треугольные рамы внутри кузова незначительно мешают загрузке сыпучим грузом и разгрузке вагона, но полированные штоки и уплотнения гидроцилиндров, работающие внутри объема пылесодержащего абразивного груза, подвержены интенсивному износу и это - существенный недостаток аналога. Второй его недостаток - множество шарниров, работающих в пылевой среде. Третий недостаток - значительный вес цельнометаллической крыши и рам.

Первого недостатка третьего аналога и всех недостатков четвертого аналога лишен принятый в качестве прототипа вагон, включающий кузов с торцевыми и боковыми стенами, две сравнительно легкие эластичные полукрыши в виде множества продольных элементов типа жалюзи или, как вариант, - из эластичного материала, и четыре (две средних и две боковых) П-образных рамы (в дальнейшем - рамы), каждая из которых образована горизонтальной балкой (в дальнейшем - балкой) с двумя параллельными друг другу стойками на концах. Балки средней и боковой рам жестко соединены с продольными краями полукрыши, а нижние концы стоек в каждой паре шарнирно и соосно соединены с торцовыми стенами кузова - заявка WO 2013/173584 А1, 21.11.2013. В транспортном положении балки боковых рам опираются на верхние кромки боковых стен, а средних рам - касаются друг друга над продольной осью кузова, полукрыши натянуты так, что образуют двухскатную крышу над загрузочным проемом. В положении разгрузки на вагоноопрокидывателе боковые рамы повернуты в середину вагона так, что их балки почти касаются балок средних рам, а полукрыши свободно провисают до плоскости загрузочного проема. В положении загрузки балки боковых рам опираются на верхние кромки боковых стен, средние рамы повернуты в сторону боковых стен так что их балки придвинуты к балкам боковых рам, а полукрыши свободно провисают вдоль боковых стен внутри кузова.

Существенные недостатки прототипа:

- Ограничение длины кузова из-за большого веса рам, обусловленного значительной длиной балок, подробно описанное в третьем аналоге.

- Эластичные полукрыши, провисающие внутрь кузова при погрузке, неизбежно прижимаются грузом к боковым стенам и при сдвижении средних балок неизбежно повреждаются.

Задачами, на решение которых направлено изобретение, являются существенное снижение веса металлоконструкций крыши при неограниченной длине кузова и повышение долговечности полукрыш.

Задачи решаются за счет того, что в вагоне с раскрывающейся крышей, включающем кузов с торцевыми и боковыми стенами, две средних и две боковых рамы, каждая из которых содержит горизонтальную балку и две шарнирно закрепленные снаружи торцевых стен концевые стойки, две полукрыши из эластичного материала, продольные края каждой из которых жестко закреплены к горизонтальным балкам средней и боковой рамы, механизмы поворота и уравновешивания рам, согласно изобретению горизонтальная балка средней рамы полукрыши оборудована как минимум одной промежуточной стойкой и горизонтальная балка боковой рамы полукрыши оборудована как минимум одной промежуточной стойкой, концевые и промежуточные стойки каждой рамы жестко соединены с приводным валом, опирающимся через подшипник на как минимум одну промежуточную опору, жестко закрепленную к верхней части боковой стены, под полукрышами расположены упругие элементы, расположенные нормально к горизонтальным балкам средних рам и консольно закрепленные к ним с длиной консоли, равной 0.3-0.4 ширины полукрыш, средняя часть полотна каждой из которых поддерживается роликами свободных концов упругих элементов.

Дополнительно к этому, указанные ролики выполнены легковесными, например пенопластовыми, и свободно вращаются на оси, параллельной горизонтальной балке, соединенной со свободными концами упругих элементов.

Как было показано выше в цифрах, одна промежуточная стойка позволяет уменьшить вес балки в восемь, а две - в двадцать семь раз, соответственно, уменьшается крутящий момент, необходимый для поворота рам полукрыш. При резком уменьшении характерного размера поперечного сечения балки ее прогиб вполне удовлетворителен для участка длины между стойками, но совершенно неудовлетворителен для всей длины балки, поэтому поворачивать раму необходимо, прикладывая крутящий момент ко всем стойкам рамы, а для этого необходимо концевые и промежуточные стойки одной рамы жестко соединить одним приводным валом. К весу металлоконструкций полукрыш добавляется вес приводных валов и промежуточных опор, но согласно ориентировочному расчету суммарный вес металлоконструкций крыши уменьшается при одной промежуточной стойке в четыре с половиной раза, а при двух - в девятнадцать раз, следовательно, не является проблемой изготовление действительно легкой крыши с промежуточными опорами для самых длинных известных и возможно разрабатываемых кузовов. Кроме того, приводные валы позволяют устанавливать механизмы поворота только с одного торца кузова, что существенно упрощает управление ими.

Промежуточные опоры и приводные валы имеют характерные размеры поперечных сечений (толщина, диаметр), меньшие среднего диаметра кусков большинства перевозимых грузов, поэтому их сопротивление потоку загружаемого или разгружаемого груза крайне незначительно.

Единственное слабое звено в металлоконструкции крыши - узлы трения приводных валов в промежуточных опорах в пылесодержащей среде, но надежные средства защиты от пыли подшипников скольжения и качения давно разработаны.

Свободные концы упругих элементов (в дальнейшем УЭ), выполненных, например, в виде пружин кручения, консольно закрепленных к балкам средних рам, стремятся выпячивать среднюю часть полукрыши наружу и предотвращают провисание ее внутрь вагона при открывании. Упругость элементов позволяет сократить их длину по сравнению с жесткими элементами и снизить силовое воздействие свободных концов элементов на материал полукрыш. Ролики с возможностью вращения вокруг оси, параллельной балкам, также существенно повышают долговечность материала полукрыш, заменяя трение скольжения материала по свободным концам УЭ при поворотах рам на существенно менее износное трение качения, а легковесность роликов позволяет уменьшить поперечное сечение УЭ. Сила действия всех УЭ под одной полукрышей примерно равна весу ее полотна.

Длина УЭ в пределах 0.3-0.4 ширины полотна полукрыши позволяет полностью переместить ее за боковую стену кузова при повороте средней рамы для погрузки. При большей длине, во-первых, возможно натяжение полотна между балками и роликами, что нежелательно, во-вторых, для сохранения допустимого напряжения изгиба необходимо увеличивать момент сопротивления изгибу УЭ (диаметр или толщину в поперечном сечении), что также нежелательно. При меньшем чем 0.3 отношении длины УЭ к ширине полотна, при открытии полукрыши часть полотна останется внутри кузова.

Изложенная сущность изобретения поясняется чертежами, где показаны:

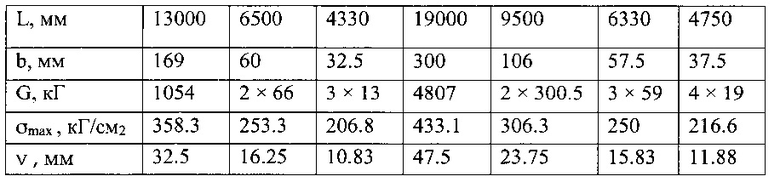

Фиг. 1 - Вид на торец вагона в транспортном положении.

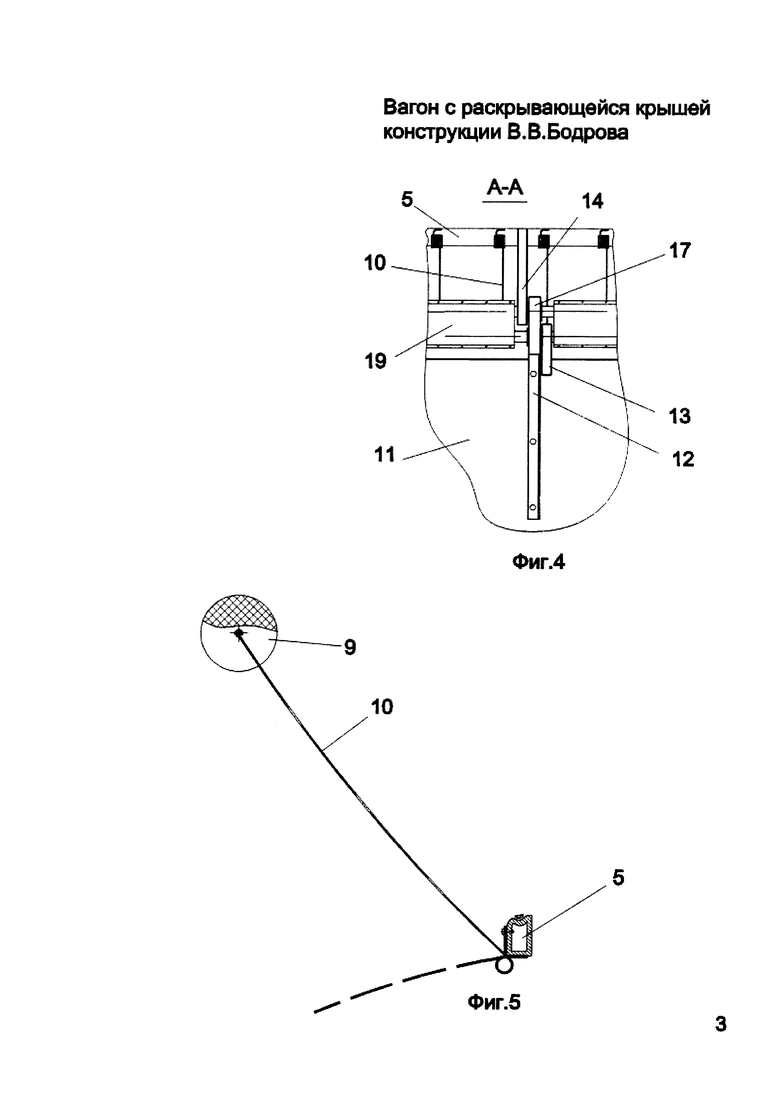

Фиг. 2 - Вид на торец вагона перед или после загрузки с вырезом перед промежуточной опорой.

Фиг. 3 - Вид на торец вагона перед или после разгрузки на вагоноопрокидывателе с вырезом за промежуточной опорой.

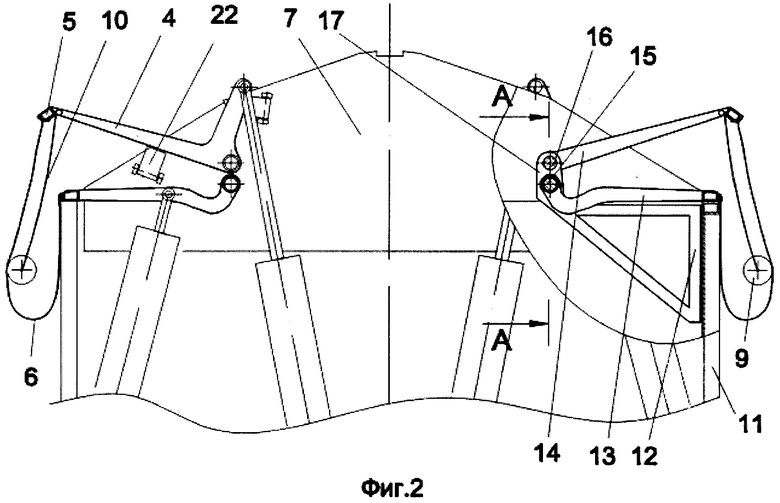

Фиг. 4 - Разрез по А-А.

Фиг. 5 - Вид на упругий элемент.

В исходном (транспортном) положении вагона балки 1 (фиг. 1, 3) боковых рам 2 расположены вплотную к верхней обвязке 3 (фиг. 3) боковых стен, а средние рамы 4 (фиг. 1, 2) повернуты так, что их балки 5 (фиг. 1, 2, 4, 5) соприкасаются. Полотна полукрыш 6 (фиг. 1-3) жестко закреплены к балкам 1 и 5, поперечные их края соприкасаются с верхними кромками панелей 7 на торцевых стенах 8 (фиг. 1) кузова, а средняя часть поддерживается роликами 9 (фиг. 1-3, 5) на свободных концах УЭ 10 (фиг. 2-5), консольно закрепленных к балкам 5. Внутри кузова к боковым стенам 11 (фиг. 1-4) жестко закреплены промежуточные опоры 12 (фиг. 2, 4) промежуточных стоек 13 балок 1 и 14 балок 5. Крайние и промежуточные стойки рам 2 соединены приводным валом 15 (фиг. 1-3), а рам 4 - приводным валом 16 (в дальнейшем - валом). Валы поворачиваются в подшипниковых узлах 17 (фиг. 2, 4) промежуточных опор 12 и подшипниковых узлах 18 (фиг. 3) панелей 7. Между подшипниковыми узлами 17 и 18 валы защищены чехлами 19 (фиг. 3, 4) от попадания между ними кусков груза. Рамы 2 и 4 поворачиваются пневмоцилиндрами 20 и 21 (фиг. 1), шарнирно закрепленными к торцевой стене 8. На противоположной торцевой стене закреплены пружины механизма уравновешивания (не показаны) рам 2 и 4. К панелям 7 жестко закреплены дистанционно управляемые упоры 22 (фиг. 1, 2) рам 4 и упоров с зацепами 23 (фиг. 1, 3) рам 2.

Устройство работает следующим образом.

В исходном положении (фиг. 1) крыша закрыта - балки 5 средних рам 4 прижаты друг к другу силой собственной тяжести и зафиксированы автоматически закрываемым и дистанционно открываемым замком (на чертежах не показан). Направленная вдоль стоек составляющая веса средней части балок 5 передается через подшипниковые узлы 17 на промежуточные опоры 12 и далее на боковые стены 11. Балки 1 боковых рам 2 лежат на верхней обвязке 3 боковых стен 11. Полотна полукрыш 6 растянуты между балками 1 и 5, их средняя часть поддерживается роликами 9.

На участке погрузки рабочий открывает замок балок 5, открывает кран воздухопровода от тормозной системы вагона, сжатый воздух поступает в нижнюю часть пневмоцилиндров 21. Их штоки через рычаги поворачивают крайние стойки рамы 4 в сторону боковых стен 11, крутящий момент от крайних стоек передается приводными валами 16 на промежуточные стойки 14 и крайние стойки на противоположной торцевой стене; рамы 4 поворачиваются до контакта с упорами 22. С поворотом рам 4 балки 5 опускают верхние края полукрыш 6, их натяжение прекращается, УЭ 10 через ролики 9 приподнимают среднюю часть полукрыш 6 и вместе с балкой 5 перемещают их над балками 1 за боковую стену 11. Крыша открыта (фиг. 2).

Сыпучий груз подается в кузов, свободно обтекая узкие промежуточные опоры 12 и чехлы 19 приводных валов 15 и 16.

После погрузки рабочий подает сжатый воздух в верхнюю часть пневмоцилиндров 21 и они поворачивают рамы 4 в исходное положение, верхняя часть полукрыш 6 балками 5 поднимается до смыкания, их поперечные края опускаются на верхние кромки панелей 7. Балки 5 сцепляются замками и вагон готов к транспортировке (фиг. 1).

На участке разгрузки вагоноопрокидывателями рабочий подает сжатый воздух в нижнюю часть пневмоцилиндров 20, концевые и промежуточные стойки рам 2 поворачивают балки 1 в сторону балок 5 до контакта с упорами 23 и автоматического захвата их зацепами. Балки 1 и УЭ 10 роликами 9 поднимают среднюю часть полукрыш 6, при этом открываются верхние обвязки 3 и примерно четверть загрузочного проема кузова вдоль каждой боковой стены 11. Вагон готов к разгрузке (фиг. 3).

Он загоняется в вагоноопрокидыватель, отсоединяется от состава и его тормозной системы, фиксируется и поворачивается вокруг продольной оси. Груз высыпается, свободно обтекая промежуточные опоры 12 и чехлы 19 приводных валов 15 и 16. Замки балок 5 и зацепы 23 исключают самопроизвольный поворот рам 2 и 4 при опрокидывании вагона.

Затем вагон поворачивается в исходное положение, освобождается и выталкивается из вагоноопрокидывателя при постановке на разгрузку следующего вагона, соединяется с разгруженной частью состава.

После разгрузки всего состава и подключения его к компрессору локомотива рабочий открывает зацепы 23, подает сжатый воздух в верхнюю часть пневмоцилиндров 20 и рамы 2 поворачиваются до упора балок 1 в верхнюю обвязку 3, полукрыши 6 натягиваются, поворачивая УЭ 10 через ролики 9 и вагон готов к транспортировке (фиг. 1).

Технический результат - быстро раскрываемая и закрываемая одним рабочим легкая конструкция крыши вагона любой известной длины. Может быть смонтирована на эксплуатируемых универсальных и глуходонных полувагонах, превращая их в вагоны практически без уменьшения грузоподъемности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКОРОСТНОЙ ГРУЗОВОЙ ВАГОН В.В. БОДРОВА (ВАРИАНТЫ) | 2015 |

|

RU2600399C2 |

| ВАГОН С РАСКРЫВАЮЩЕЙСЯ КРЫШЕЙ В.В. БОДРОВА | 2015 |

|

RU2609557C2 |

| ВАГОН С РАСКРЫВАЮЩЕЙСЯ КРЫШЕЙ В.В. БОДРОВА | 2015 |

|

RU2600406C2 |

| ВАГОН-ХОППЕР И РАЗДВИЖНАЯ КРЫША | 2004 |

|

RU2268180C2 |

| ВАГОН В.В. БОДРОВА ДЛЯ ПОДВИЖНЫХ ТЯЖЕЛЫХ НЕГАБАРИТНЫХ ГРУЗОВ | 2017 |

|

RU2657627C2 |

| ПОЛУВАГОН С ПОНИЖЕННЫМ АЭРОДИНАМИЧЕСКИМ СОПРОТИВЛЕНИЕМ КОНСТРУКЦИИ В.В. БОДРОВА | 2016 |

|

RU2646023C2 |

| ВАГОН ДЛЯ ПЕРЕВОЗКИ САМОХОДНОЙ ТЕХНИКИ | 2015 |

|

RU2580389C2 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| ЗАЖИМНОЙ ТОРМОЗ В.В. БОДРОВА | 2015 |

|

RU2600407C2 |

| КУЗОВ ГРУЗОВОГО ВАГОНА | 2022 |

|

RU2785236C1 |

Изобретение относится к железнодорожному транспорту. Вагон с раскрывающейся крышей включает кузов с торцевыми и боковыми (11) стенами, две средних (4) и две боковых рамы, каждая из которых содержит горизонтальную балку и две шарнирно закрепленные снаружи торцевых стен концевые стойки, две полукрыши (6) из эластичного материала, закрепленные к горизонтальным балкам, механизмы поворота и уравновешивания рам. Горизонтальные балки средней и боковой рам полукрыши оборудованы как минимум одной промежуточной стойкой. Концевые и промежуточные стойки каждой рамы жестко соединены с приводным валом, опирающимся на промежуточную опору верхней части боковой стены. Под полукрышами нормально к горизонтальным балкам средних рам расположены упругие элементы, консольно закрепленные к горизонтальным балкам с длиной консоли, равной 0,3-0,4 ширины полукрыш. Средняя часть полотна каждой полукрыши поддерживается роликами свободных концов упругих элементов. Изобретение облегчает закрытие и открытие крыши. 1 з.п. ф-лы, 5 ил., 1 табл.

1. Вагон с раскрывающейся крышей, включающий кузов с торцевыми и боковыми стенами, две средних и две боковых рамы, каждая из которых содержит горизонтальную балку и две шарнирно закрепленные снаружи торцевых стен концевые стойки, две полукрыши из эластичного материала, продольные края каждой из которых жестко закреплены к горизонтальным балкам средней и боковой рамы, механизмы поворота и уравновешивания рам, отличающийся тем, что горизонтальная балка средней рамы полукрыши оборудована как минимум одной промежуточной стойкой и горизонтальная балка боковой рамы полукрыши оборудована как минимум одной промежуточной стойкой, концевые и промежуточные стойки каждой рамы жестко соединены с приводным валом, опирающимся через подшипник на как минимум одну промежуточную опору, жестко закрепленную к верхней части боковой стены, под полукрышами расположены упругие элементы, расположенные нормально к горизонтальным балкам средних рам и консольно закрепленные к ним с длиной консоли, равной 0,3-0,4 ширины полукрыш, средняя часть полотна каждой из которых поддерживается роликами свободных концов упругих элементов.

2. Вагон по п. 1, отличающийся тем, что указанные ролики выполнены легковесными, например пенопластовыми, и свободно вращаются на оси, параллельной горизонтальной балке, соединенной со свободными концами упругих элементов.

| RU 2015100890 A, 10.09.2015 | |||

| US 4627658 A1, 09.12.1986 | |||

| Трехкомпонентный вибростенд | 1973 |

|

SU560152A1 |

| Станок для притирки клапанов автомобильных и тракторных двигателей | 1947 |

|

SU91157A1 |

Авторы

Даты

2017-09-26—Публикация

2016-08-23—Подача