ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к тройным сополимерам на изоолефиновой основе. Более конкретно изобретение относится к композициям тройных сополимеров, в которых тройной сополимер включает дериватизированные из изоолефина звенья, дериватизированные из стирола звенья и дериватизированные из мультиолефина звенья, причем эти композиции могут быть использованы в шинах, в частности в деталях для автомобилей, таких как протекторы, ремни, внутренние оболочки шин, камеры и другие пневматические диафрагмы.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Тройные сополимеры на изобутиленовой основе, включающие звенья, дериватизированные из изоолефина, стирола и мультиолефина, уже описаны в US 3948868, US 4779657 и WO 01/21672. Композиции, которые могут быть использованы для изготовления пневматических диафрагм, таких как внутренние оболочки шин и камеры, которые включают такие тройные сополимеры, неизвестны.

Есть потребность в улучшении специфических свойств внутренних оболочек шин без ущерба для существующих эксплуатационных свойств. Эластомеры на изобутиленовой основе, такие как бутилкаучук (ИИК), галобутилкаучуки (хлор- (ХИИК) или бром- (БИИК)), или бромированный сополимер изобутилена/п-метилстирола (БИМС) в качестве полимера для внутренней оболочки шины используют с той целью, чтобы уменьшить проницаемость для воздуха в сравнении со свойственной эластомерам общего назначения (таким как НК, БК и БСК) или их смесям с изобутиленовыми эластомерами. Необходимыми эксплуатационными свойствами являются также стойкость при многократных деформациях и усталостная прочность, адгезия к другим компонентам шины, таким как смеси для изготовления каркасов и бортов, и сопротивление истиранию. Применение БИМС сополимеров повышает совместимость внутренней оболочки шины с КОН (каучуки общего назначения) углеводородными эластомерами, однако совулканизация в достаточно высокой степени с использованием серных вулканизующих групп оказывается все еще недостижимой. Все еще необходимы улучшенные в лабораторных условиях значения адгезии к каркасным смесям.

Для того чтобы его можно было использовать, например, в протекторе шины или боковине шины в качестве части многокомпонентной автомобильной шины, целесообразный тройной сополимер должен быть как способным вулканизоваться серой, так и совместимым с другими каучуками, такими как натуральный каучук и полибутадиен. Далее, для того чтобы служить в качестве пневматической диафрагмы, такой как внутренняя оболочка шины, композиции на основе тройных сополимеров должны обладать неприницаемостью для воздуха, хорошей адгезией к каркасу шины, такому как каркас из бутадиен-стирольного (БСК) сополимера, и характеризоваться приемлемой долговечностью. Эти свойства часто одновременно трудно достижимы, поскольку улучшение одного часто может повлечь за собой ухудшение другого.

Неожиданным оказалось то, что введение звена, дериватизированного из мультиолефина, в композицию, включающую полимер, обладающий изобутилен/п-метилстирольной главной цепью, способствует, по-видимому, улучшению как адгезии к каркасу, так и эластичности при одновременном сохранении непроницаемости для воздуха. Подобным же образом неожиданным оказалось то, что такой тройной сополимер вулканизуется серой, если принять во внимание тот факт, что ИБ/п-МС сополимеры серой не вулканизуются. Тем не менее при создании настоящего изобретения было продемонстрировано, помимо прочего, практическое применение некоторых изоолефиновых тройных сополимеров, которые включают звенья мультиолефинов, которые способны вулканизоваться серой. Более конкретно было установлено, что эти тройные сополимеры можно использовать в вулканизуемых смесях с приемлемыми наполнителями и т.п. благодаря улучшенным свойствам силы сцепления и износостойкости, вследствие чего становится возможным применение этих композиций в протекторах и боковинах шин, а также в пневматических диафрагмах, таких как внутренние оболочки шин и камеры для пневматических шин.

Другие ссылки на описания существующего уровня техники включают US №№3560458, 5556907 и ЕР-А 1215241.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Эти и другие проблемы разрешают посредством тройного сополимера, полученного введением в одном варианте звеньев, дериватизированных из изоолефинов с С4 по C8, таких как изобутилен (ИБ), совместно со звеньями мультиолефина, такого как изопрен (И), и стирольных остатков, таких как пара-метилстирол (МС). Целесообразная концентрация звеньев мультиолефина, содержащихся в тройном сополимере, является достаточной для содействия вулканизации посредством обычных серных вулканизующих компонентов. Кроме того, тройной сополимер может быть галогенирован для еще большего содействия реакциям образования поперечных сшивок. Таким образом, атомы галогена, целесообразно хлора или брома, можно вводить в изопреновый остаток в главной цепи тройного сополимера, такой как в бромбутилкаучуке, или в главную цепь и метильную группу метилстирольного звена. Наличие этих реакционноспособных участков может позволить образовываться поперечным сшивкам между молекулами самого галогенированного тройного сополимера, а также с молекулами углеводородных диеновых каучуков, использованных в смесях каркаса шины, таких как НК, БК и БСК.

Объем настоящего изобретения охватывает композиции, приемлемые для изготовления пневматических диафрагм, таких как внутренние оболочки и камеры для автомобильных шин, и других изделий, от которых требуются непроницаемость для воздуха и эластичность. Изобретение включает внутреннюю оболочку автомобильной шины, изготовленную из композиции по меньшей мере одного (т.е. одного или нескольких) наполнителя, серной вулканизующей группы, необязательно по меньшей мере одного дополнительного каучука и по меньшей мере одного галогенированного тройного сополимера дериватизированных из изоолефина с С4 по С8 звеньев, дериватизированных из мультиолефина с С4 по С14 звеньев и дериватизированных из п-алкилстирола звеньев. В одном варианте тройной сополимер галогенируют. Примеры подходящих наполнителей включают, хотя ими их список не ограничен, углеродную сажу, модифицированную углеродную сажу, диоксид кремния, так называемые наноглины или расслоенные глины и их сочетания.

Объем настоящего изобретения включает также способ приготовления эластомерной композиции на основе тройного сополимера, включающий совмещение в разбавителе, обладающем диэлектрической постоянной по меньшей мере 6 в одном варианте и по меньшей мере 9 в другом варианте, изоолефиновых с С4 по C8 мономеров, мультиолефиновых с С4 по С14 мономеров и п-алкилстирольных мономеров в присутствии кислоты Льюиса и по меньшей мере одного инициатора с получением тройного сополимера. Примеры приемлемых инициаторов включают трет-бутилхлорид, 2-ацетил-2-фенилпропан (куменилацетат), 2-метокси-2-фенилпропан (куменилметиловый эфир), 1,4-ди(2-метокси-2-пропил)бензол (ди(куменилметиловый эфир)); куменилгалогениды, в частности хлориды, такие как, например, 2-хлор-2-фенилпропан, куменилхлорид (1-хлор-1-метилэтил)бензол), 1,4-ди(2-хлор-2-пропил)бензол (ди (куменилхлорид)) и 1,3,5-три(2-хлор-2-пропил)бензол (три(куменилхлорид)); алифатические галогениды, в частности хлориды, такие как, например, 2-хлор-2,4,4-триметилпентан (ТМПХл), 2-бром-2,4,4-триметилпентан (ТМПБр) и 2,6-дихлор-2,4,4,6-тетраметилгептан; кумениловые и алифатические гидроксилы, такие как 1,4-ди((2-гидроксил-2-пропил)бензол), 2,6-дигидроксил-2,4,4,6-тетраметилгептан, 1-хлорадамантан и 1-хлорборнан, 5-трет-бутил-1,3-ди(1-хлор-1-метилэтил)бензол и аналогичные соединения или смеси таких соединений, как перечисленные выше.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

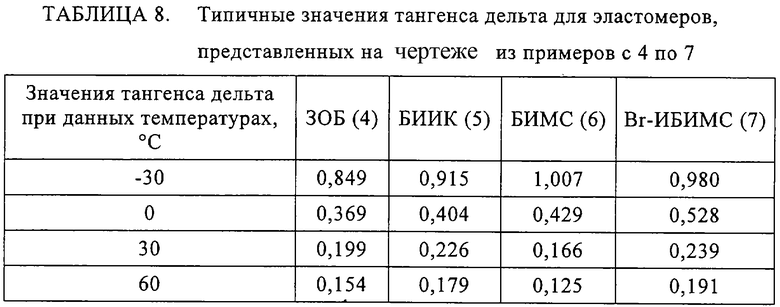

На чертеже представлен график зависимости значений тангенса дельта (G''/G') от температуры, например 4 (SBB6222-30Б), 5 (BIIR-БИИК), 6 (БИМС) и 7 (Br-ИБИМС), причем во всех случаях композиция включает углеродную сажу.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Объем настоящего изобретения охватывает способ получения тройных сополимеров на изоолефиновой основе, включающих дериватизированные из изоолефина с С4 по C8 звенья, дериватизированные из мультиолефина с С4 по С14 звенья и дериватизированные из п-алкилстирола звенья, и композиции на основе этих тройных сополимеров и галогенированных тройных сополимеров. Тройные сополимеры по настоящему изобретению могут быть получены посредством процессов карбокатионной полимеризации с использованием смеси по меньшей мере мономеров, кислоты Льюиса как катализатора, инициатора и разбавителя, целесообразно полярного разбавителя. Такую полимеризацию, как правило, проводят либо в суспензии, в частности в шламовом реакторе непрерывного действия или реакторе бутильного типа, либо в растворе. Сополимеризационный реактор содержат по существу свободным от примесей, которые могут образовывать комплекс с катализатором, инициатором или мономерами. Под "практически свободными от примесей" имеют в виду, что примеси содержатся в концентрации не выше 100 част./млн. Предпочтительны безводные условия, а реакционноспособные примеси, такие как компоненты, содержащие активные водородные атомы (вода, спирт и т.п.), целесообразно удалять как из мономера, так и из разбавителей по методам, которые хорошо известны в данной области техники. В одном варианте эти примеси, такие как вода, содержатся, если имеются вообще, в концентрации не выше 500 част./млн.

Используемое в настоящем описании понятие "каталитическая система" относится (и включает) к любой кислоте Льюиса или другому комплексу металла, используемому для активирования полимеризации олефиновых мономеров, а также к инициатору, описанному ниже, и другим небольшим каталитическим компонентам, представленным в настоящем описании.

Используемое в настоящем описании понятие "полимеризационная система" охватывает по меньшей мере каталитическую систему, разбавитель, мономеры и прореагировавшие мономеры (полимер) внутри реактора бутильного типа. Понятие "реактор "бутильного типа" относится к любому приемлемому реактору, такому как небольшой, лабораторного масштаба, реактор периодического действия, или большой реактор, заводского масштаба. Один вариант такого реактора, являющийся реактором резервуарного типа с мешалкой и непрерывной подачей сырья (РМНПС), представлен в US 5417930. В этих реакторах суспензия (прореагировавшие мономеры) с помощью насоса циркулирует по трубкам теплообменника, тогда как кипящий этилен со стороны кожуха обеспечивает охлаждение, причем температура суспензии определяется температурой кипящего этилена, необходимым тепловым потоком и общим тепловым сопротивлением.

Используемым в настоящем описании понятием "разбавитель" обозначают одно или смесь двух или большего числа веществ, которые при комнатной температуре и под атмосферным давлением представляют собой жидкость или газ и которые для реакций полимеризации могут выполнять функции реакционной среды.

Используемое в настоящем описании понятие "суспензия" относится к прореагировавшим мономерам, которые полимеризованы до такой стадии, на которой они осаждаются из разбавителя. "Концентрацией" суспензии является массовое процентное содержание этих прореагировавших мономеров - массовое процентное количество прореагировавших мономеров в пересчете на общую массу суспензии, разбавителя, непрореагировавших мономеров и каталитической системы.

Понятие "эластомер" можно использовать как взаимозаменяемое с понятием "каучук", используемым в настоящем описании, которое соответствует определению по стандарту ASTM 1566.

Что касается ссылки на группы Периодической таблицы, то использованная новая схема нумерации этих групп идентична той, что представлена в Hawley's Condensed Chemical Dictionary 852 (издание 13-е, 1997).

Представленные в настоящем описании полимеры и сополимеры мономеров называют полимерами или сополимерами, включающими или содержащими "звенья, дериватизированные" из соответствующих мономеров. Так, например, сополимер, полученный полимеризацией изопренового и изобутиленового мономеров, можно называть сополимером дериватизированных из изопрена звеньев и дериватизированных из изобутилена звеньев.

Используемое в настоящем описании понятие "бутилкаучук" определяют как обозначающее полимер, по преимуществу включающий повторяющиеся звенья, дериватизированные из изоолефинов, таких как изобутилен, но включающий также повторяющиеся звенья, дериватизированные из мультиолефина, такого как изопрен, а понятие "тройной сополимер" используют для обозначения полимера, включающего дериватизированные из изоолефина звенья, дериватизированные из мультиолефина звенья и дериватизированные из стирола звенья.

Используемое в настоящем описании понятие "стирольный" относится к любому стирольному или замещенному стирольному мономерному звену. Под замещенным подразумевают соединение, по меньшей мере одна водородная группа которого замещена по меньшей мере одним заместителем, выбранным, например, из атома галогена (хлора, брома, фтора или иода), аминогруппы, нитро, сульфоксигруппы (сульфонатной или алкилсульфонатной), тиола, алкилтиола и гидроксила; алкила, прямоцепочечного или разветвленного, содержащего от 1 до 20 углеродных атомов; алкоксирадикала, прямоцепочечного или разветвленного алкоксирадикала, содержащего от 1 до 20 углеродных атомов, который охватывает, например, метокси, этокси, пропокси, изопропокси, бутокси, изобутокси, вторичный бутокси, третичный бутокси, пентилокси, изопентилокси, гексилокси, гептилокси, октилокси, нонилокси и децилокси; галоалкила, которым называют прямоцепочечный или разветвленный алкил, содержащий от 1 до 20 углеродных атомов, который замещен по меньшей мере одним атомом галогена и охватывает, например, хлорметил, бромметил, фторметил, иодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дииодметил, 2,2-дихлорэтил, 2,2-дибромметил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. Целевые стирольные мономерные звенья включают звенья п-алкилстирола, целесообразно п-метилстирола, и его функционализованные производные, в которых метильная группа замещена так, как изложено выше.

Используемое в настоящем описании понятие "замещенный арил" обозначает фенил, нафтил или другую ароматическую группу, замещенную по меньшей мере одним заместителем, выбранным, например, из атома галогена (хлора, брома, фтора или иода), аминогруппы, нитро, сульфоксигруппы (сульфонатной или алкилсульфонатной), тиола, алкилтиола и гидроксила; алкила, прямоцепочечного или разветвленного, содержащего от 1 до 20 углеродных атомов; алкоксирадикала, прямоцепочечного или разветвленного алкоксирадикала, содержащего от 1 до 20 углеродных атомов, который охватывает, например, метокси, этокси, пропокси, изопропокси, бутокси, изобутокси, вторичный бутокси, третичный бутоксирадикал, пентилокси, изопентилокси, гексилокси, гептилокси, октилокси, нонилокси и децилокси; галоалкила, которым называют прямоцепочечный или разветвленный алкил, содержащий от 1 до 20 углеродных атомов, который замещен по меньшей мере одним атомом галогена и охватывает, например, хлорметил, бромметил, фторметил, иодметил, 2-хлорэтил, 2-бромэтил, 2-фторэтил, 3-хлорпропил, 3-бромпропил, 3-фторпропил, 4-хлорбутил, 4-фторбутил, дихлорметил, дибромметил, дифторметил, дииодметил, 2,2-дихлорэтил, 2,2-дибромметил, 2,2-дифторэтил, 3,3-дихлорпропил, 3,3-дифторпропил, 4,4-дихлорбутил, 4,4-дифторбутил, трихлорметил, 4,4-дифторбутил, трихлорметил, трифторметил, 2,2,2-трифторэтил, 2,3,3-трифторпропил, 1,1,2,2-тетрафторэтил и 2,2,3,3-тетрафторпропил. "Арильная" группа характеризуется любым ароматическим кольцевым строением, таким как у фенильной или нафтильной группы.

Каучук бутильного типа представляет собой полимер на изобутиленовой основе, полученный реакцией полимеризации между изоолефином и сопряженными диеновыми или мультиолефиновыми сомономерами, вследствие чего он содержит дериватизированные из изоолефина звенья и дериватизированные из мультиолефина звенья. Тройные сополимеры по настоящему изобретению получают по методам, аналогичным методам получения традиционных бутилкаучуков, за исключением того, что в полимерные цепи вводят также дополнительные сомономерные звенья (например, стирольного мономера). Олефиновыми полимеризационными исходными материалами, используемыми в сочетании с системой катализатора и инициатора (описанной более подробно ниже), являются те олефиновые соединения, полимеризация которых известна как катионно инициируемая. В предпочтительном варианте олефиновые полимеризационные исходные материалы, используемые при выполнении настоящего изобретения, представляют собой те олефиновые соединения, которые обычно применяют при получении каучуковых полимеров бутильного типа. Тройные сополимеры получают реакцией в сомономерной смеси, причем эта смесь включает по меньшей мере (1) изоолефиновый с С4 по C8 мономерный компонент, такой как изобутилен, (2) стирольный мономер и (3) мультиолефиновый мономерный компонент.

Тройной сополимер по настоящему изобретению может быть охарактеризован интервалами содержания звенев, дериватизированных из каждого мономера. Изоолефиновые содержатся в интервале от по меньшей мере 70 мас.% в пересчете на весь тройной сополимер в одном варианте и по меньшей мере 80 мас.% в другом варианте, но тем не менее по меньшей мере 90 мас.% в еще одном варианте, от 70 до 99,3 мас.% в еще одном варианте и от 85 до 99,5 мас.% в другом варианте. Стирольные мономерные звенья содержатся в количестве от 0,5 до 29,8 мас.% в пересчете на весь тройной сополимер в одном варианте, от 1 до 25 мас.% в другом варианте, тем не менее в еще одном варианте от 2 до 20 мас.%, однако в еще одном варианте от 5 до 20 мас.%. Мультиолефиновый компонент содержится в тройном сополимере в количестве от 29,5 до 0,2 мас.% в одном варианте и от 15 до 0,5 мас.% в другом варианте. И тем не менее в еще одном варианте от 8 до 0,5 мас.% тройного сополимера составляют звенья мультиолефина. Целевые варианты тройного сополимера могут охватывать любое сочетание любого верхнего предела в массовых процентах с любым нижним пределом в массовых процентах в пересчете на массу тройного сополимера.

В одном варианте изоолефином может быть соединение с С4 по C8, выбранное из изобутилена, 2-метил-1-бутена, 3-метил-1-бутена, 2-метил-2-бутена и 4-метил-1-пентена. Стирольным мономерным звеном может быть любое замещенное стирольное мономерное звено, в целесообразном варианте выбранное из стирольного, α-метилстирольного и алкилстирольного (орто-, мета- или пара-), причем алкил выбран из любого алкила с C1 по С5 или алкила с разветвленной цепью. В целесообразном варианте стирольный мономер представляет собой п-метилстирол. Мультиолефином может быть диен с С4 по C14, сопряженный или несопряженный, в одном варианте выбранный из изопрена, бутадиена, 2,3-диметил-1,3-бутадиена, мирцена, 6,6-диметилфульвена, гексадиена, циклопентадиена, метилциклопентадиена и пиперилена.

Изомоноолефин, мономеры на стирольной основе и мультиолефиновые мономеры, в частности изобутилен, п-метилстирол и изопрен, могут быть сополимеризованы в катионных условиях (см., например, WO 00/27807 и 01/04731, US 3560458 и US 5162445). Сополимеризацию проводят с помощью по меньшей мере одной кислоты Льюиса как катализатора. Целевыми катализаторами являются кислоты Льюиса на основе металлов из групп 4, 13 и 15 Периодической таблицы элементов, включая бор, алюминий, галлий, индий, титан, цирконий, олово, ванадий, мышьяк, сурьму и висмут. В одном варианте такими металлами являются алюминий, бор и титан, причем целесообразным является алюминий.

Кислоты Льюиса с элементами группы 13 отвечают общей формуле RnМХ3-n, в которой М обозначает атом металла группы 13, R обозначает одновалентный углеводородный радикал, выбранный из алкильных с С1 по С12, арильных, арилалкильных, алкиларильных и циклоалкильных радикалов, а n обозначает целое число от 0 до 3; Х обозначает атом галогена, независимо выбранного из фтора, хлора, брома и иода, предпочтительно хлора. Понятие "арилалкил" относится к радикалам, обладающим как алифатической, так и ароматической структурами, причем этот радикал находится по месту алкила. Понятие "алкиларил" относится к радикалам, обладающим как алифатической, так и ароматической структурами, причем этот радикал находится по месту арила. Неограничивающие примеры таких кислот Льюиса включают алюмохлорид, алюмобромид, трифторид бора, трихлорид бора, этилалюмодихлорид (EtAlCl2 или ЭАДХ), диэтилалюмохлорид (Et2AlCl или ДЭАХ), полуторный хлорид этилалюминия (Et1,5AlCl1,5 или ПХЭА), триметилалюминий и триэтилалюминий.

Кислоты Льюиса с элементами группы 4 отвечают общей формуле МХ4, в которой М обозначает металл группы 4, а Х обозначает лиганд, предпочтительно атом галогена. Неограничивающие примеры включают тетрахлорид титана, тетрахлорид циркония и тетрахлорид олова.

Кислоты Льюиса с элементами группы 15 отвечают общей формуле МХу, в которой М обозначает металл группы 15, Х обозначает лиганд, предпочтительно атом галогена, а у обозначает целое число от 3 до 5. Неограничивающие примеры включают тетрахлорид ванадия и пентафторид сурьмы. В одном варианте кислотами Льюиса могут быть любые из тех, которые могут быть использованы в процессе катионной полимеризации с получением изобутиленовых сополимеров, включая AlCl3, ЭАДХ, ПХЭА, ДЭАХ, BF3, TiCl4 и т.д., причем в одном варианте целесообразными являются ПХЭА и ЭАДХ.

В предпочтительном варианте эффективность катализатора (на основе кислоты Льюиса) в крупномасштабном шламовом реакторе непрерывного действия путем регулирования молярного соотношения между кислотой Льюиса и инициатором поддерживают в пределах 10000 и 300 фунтов полимера/фунт катализатора, а целесообразно в интервале от 4000 до 1000 фунтов полимера/фунт катализатора.

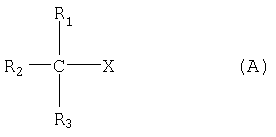

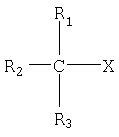

В соответствии с одним вариантом выполнения изобретения кислоту Льюиса как катализатор используют в сочетании с инициатором. Инициатор может быть представлен следующей формулой (А)

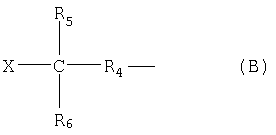

в которой Х обозначает атом галогена, целесообразно хлора или брома; значения R1 выбирают из водородного атома, алкилов с C1 по C8 и алкенилов с C2 по C8, арила и замещенного арила; значения R3 выбирают из алкилов с C1 по C8, алкенилов с C2 по C8, арилов и замещенных арилов, а значения R2 выбирают из алкилов с С4 по С200, алкенилов с С2 по C8, арилов и замещенных арилов, циклоалкилов с С3 по С10, а также групп, отвечающих следующей формуле (В):

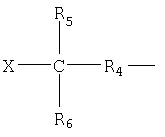

в которой Х обозначает атом галогена, целесообразно хлора или брома; значения R5 выбирают из алкилов с C1 по С8 и алкенилов с С2 по C8; значения R6 выбирают из алкилов с C1 по C8, алкенилов с С2 по C8, арилов и замещенных арилов, а значения R4 выбирают из фенилена, дифенила, α,ω-дифенилалкана и группы -(СН2)n-, где n обозначает целое число от 1 до 10, и в которой R1, R2 и R3 могут также образовывать адамантильные или борнильные кольцевые системы, причем в одном варианте группа Х находится в положении третичного углеродного атома.

Используемое в настоящем описании понятие "алкенил" относится к однократно или многократно ненасыщенным алкильным группам, таким как, например, группа С3Н5, группа С4Н5 и т.д.

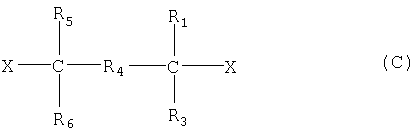

Результатом замещения радикала R2 вышеприведенной структурной формулы (В) в соединении формулы (А) является следующее соединение формулы (С):

в которой X, R1, R3, R4, R5 и R6 имеют указанные выше значения. Соединения, представленные структурной формулой (С), содержат по два способных диссоциироваться галогенида.

Когда необходимо получить разветвленные сополимеры, используют мультифункциональные инициаторы, тогда как моно- и бифункциональные инициаторы предпочтительны для получения по существу линейных сополимеров.

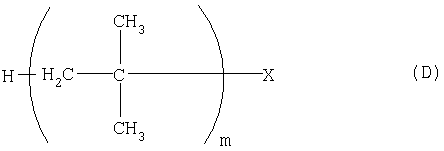

В одном целевом варианте инициатор представляет собой олигомер изобутилена, который обладает строением (D)

в которой Х обозначает атом галогена, а значение m составляет от 1 до 60, и его смеси. В другом варианте m обозначает число от 2 до 40. Эту структуру также описывают как структуру полиизобутилена с концевым третичным алкилхлоридом, значение Mn которого доходит до 2500 в одном варианте и до 1200 в другом варианте.

Неограничивающими примерами приемлемых инициаторов являются кумениловые эфиры углеводородных кислот и алкилкумениловые эфиры, другие кумениловые соединения и/или галогенированные органические соединения, преимущественно вторичные или третичные галогенированные соединения, такие как, например, трет-бутилхлорид, 2-ацетил-2-фенилпропан (куменилацетат), 2-метокси-2-фенилпропан, (куменилметиловый эфир), 1,4-ди(2-метокси-2-пропил)бензол (ди(куменилметиловый эфир)); куменилгалогениды, в частности хлориды, такие как, например, 2-хлор-2-фенилпропан, куменилхлорид ((1-хлор-1 -метилэтил)бензол), 1,4-ди(2-хлор-2-пропил)бензол (ди(куменилхлорид)) и 1,3,5-три(2-хлор-2-пропил)бензол (три(куменилхлорид)); алифатические галогениды, в частности хлориды, такие как, например, 2-хлор-2,4,4-триметилпентан (ТМПХл), 2-бром-2,4,4-триметилпентан (ТМПБр) и 2,6-дихлор-2,4,4,6-тетраметилгептан; кумениловые и алифатические гидроксилы, такие как 1,4-ди((2-гидроксил-2-пропил)бензол), 2,6-дигидроксил-2,4,4,6-тетраметилгептан, 1-хлорадамантан и 1-хлорборнан, 5-трет-бутил-1,3-ди(1-хлор-1-метилэтил)бензол и аналогичные соединения. Другие приемлемые инициаторы описаны в US 4946899, 3560458. Эти инициаторы обычно представляют собой С5- и более высокомолекулярные третичные или аллилалкильные или бензильные галогениды и могут включать полифункциональные инициаторы. Целесообразные примеры этих инициаторов включают ТМПХл, ТМПБр, 2,6-дихлор-2,4,4,6-тетраметилгептан, куменилхлорид, а также ди- и трикуменилхлорид и -бромид.

Выбранный разбавитель или смесь разбавителей должна создавать разбавительную среду, обладающую некоторой степенью полярности. Фраза "полярный разбавитель", используемая в настоящем описании, охватывает единственное соединение или смесь соединений, целесообразно жидких при температуре от 20 до -110°С, которые обладают диэлектрической постоянной при данной температуре (от 20 до -110°С) больше 4. Понятие "разбавитель" охватывает смеси соединений, представленных в настоящем описании. Для удовлетворения требованию наличия определенной степени полярности можно использовать смесь неполярного и полярного разбавителей, но предпочтителен один полярный разбавитель или их смесь. Приемлемые компоненты неполярного разбавителя включают углеводороды, а предпочтительно ароматические или циклические углеводороды или их смеси. К таким соединениям относятся, например, метилциклогексан, циклогексан, толуол, дисульфид углерода и прочее. Соответствующие полярные разбавители включают галогенированные углеводороды, прямоцепочечные, разветвленные или циклические углеводороды. Конкретные соединения включают такие предпочтительные жидкие разбавители, как этилхлорид, метиленхлорид, метилхлорид (хлорметан), CHCl3, CCl4, н-бутилхлорид, хлорбензол и другие хлорированные углеводороды. Было установлено, что если разбавитель или смесь разбавителей представляет собой смесь полярных и неполярных разбавителей, то для достижения приемлемых полярности и растворимости предпочтительная смесь в пересчете на объем включает по меньшей мере 70% полярного компонента.

Относительная полярность разбавителя может быть выражена в единицах диэлектрической постоянной разбавителя. В одном варианте разбавитель обладает диэлектрической постоянной (которую определяют при температуре от 20 до 25°С) больше 5 и больше 6 в другом варианте. Тем не менее в еще одном варианте диэлектрическая постоянная разбавителя превышает 7 и составляет больше 8 в еще одном варианте. В целевом варианте диэлектрическая постоянная превышает 9. Примерами значений диэлектрической постоянной (при 20-25°С) для индивидуальных разбавителей являются хлорметан (10), дихлорметан (8,9), дисульфид углерода (2,6), толуол (2,4) и циклогексан (2,0), как следует из CRC Handbook of Chemistry and Physics с 6-151 по 6-173 (D.R. Line, ed., 82 ed. CRC Press 2001).

Молекулярные массы продуктов, как правило, определяются температурой, концентрацией мономеров и инициаторов, природой реагентов и аналогичными факторами. Поэтому в разных реакционных условиях обычно получают продукты с разными молекулярными массами и/или разными составами мономерных звеньев в тройных сополимерах. Таким образом, синтез целевого реакционного продукта обычно осуществляют с одновременным слежением за ходом реакции исследованием периодически отбираемых во время реакции проб, то есть с помощью метода, который широко применяют в данной области техники, представленного в примерах, или отбором проб потока, отходящего из реактора.

Объем настоящего изобретения способом получения тройного сополимера, представленным в настоящем описании, не ограничивается. Тройной сополимер может быть получен проведением, например, периодического процесса полимеризации или непрерывной суспензионной полимеризации и в объеме любого масштаба. Реакторы, которые можно применять при выполнении настоящего изобретения, включают любые обычные реакторы и их эквиваленты. Предпочтительные реакторы включают те, которые пригодны для осуществления непрерывного суспензионного процесса, такого как представленный в патенте US 5417930. В качестве рабочего колеса реакторного центробежного насоса можно применять вариант колеса с нижним заборным отверстием или верхним заборным отверстием. В реакторе обычно содержатся достаточные количества каталитической системы по настоящему изобретению, эффективной для катализа полимеризации включающего мономер потока исходного материала, благодаря которой образуется достаточное количество полимера, обладающего целевыми характеристиками. В одном варианте поток исходного материала содержит мономеры в общей концентрации выше 30 мас.% (в пересчете на общую массу мономеров, разбавителя и каталитической системы) и выше 35 мас.% в другом варианте. И тем не менее в еще одном варианте поток исходного материала обычно содержит мономеры в концентрации от 35 до 50 мас.% в пересчете на общую массу мономеров, разбавителя и каталитической системы. Объемная фаза или фаза, в которой мономеры и катализатор вводят в контакт между собой для взаимодействия и образования полимера, также могут характеризоваться аналогичными концентрациями мономеров.

В одном варианте выполнения изобретения поток исходного материала или объемная фаза практически свободна от образующих кремнеземистые катионы материалов. Под практически свободным от образующих кремнеземистые катионы материалов понимают поток исходного материала или объемную фазу, которая содержит не больше 0,0005 мас.% кремнеземистых материалов в пересчете на общую массу мономеров. Типичными примерами образующих кремнеземистые катионы материалов являются галоалкильные кремнеземистые соединения, отвечающие формуле R1R2R3SiX или R1R2SiX2 и т.д., где каждый R обозначает алкил, а X обозначает атом галогена.

Как правило, создают такие реакционные условия, в которых целевые температура, давление и продолжительность пребывания оказываются эффективными для удержания реакционной среды в жидком состоянии и получения целевых полимеров, обладающих целевыми характеристиками. Мономерсодержащий поток исходного материала, как правило, практически свободен от любой примеси, которая в полимеризационных условиях проявляет нежелательную реакционную способность в отношении катализатора. Так, например, в предпочтительном варианте мономерное сырье должно быть по существу свободным от оснований (таких как К2О, NaOH, СаСО3 и другие гидроксиды, оксиды и карбонаты), серосодержащих соединений (таких как H2S, COS и органические меркаптаны, например метилмеркаптан, этилмеркаптан), N-содержащих соединений, кислородсодержащих оснований, таких как спирты и т.п. Под "практически свободными" имеют в виду, что вышеупомянутые материалы содержатся, если имеются вообще, в степени не больше 0,0005 мас.%.

В одном варианте соотношение мономеров, вводимых между собой в контакт в присутствии каталитической системы, находится в интервале от 98 мас.% изоолефина, 1,5 мас.% стирольного мономера и 0,5 мас.% мультиолефина (98/1,5/0,5) до массового соотношения 50/25/25 в пересчете на общую массу мономеров. Так, например, изоолефиновый мономер может содержаться в количестве от 50 до 98 мас.% в пересчете на общую массу мономеров в одном варианте и от 70 до 90 мас.% в другом варианте. Стирольные мономеры могут содержаться в количестве от 1,5 до 25 мас.% в пересчете на общую массу мономеров в одном варианте и от 5 до 15 мас.% в другом варианте. Мультиолефин может содержаться в количестве от 0,5 до 25 мас.% в пересчете на общую массу мономеров в одном варианте, от 2 до 10 мас.% в другом варианте и от 3 до 5 мас.% в еще одном варианте.

Температуру во время реакции полимеризации целесообразно выбирать с учетом целевой молекулярной массы полимера и мономера, который должен быть полимеризован, а также стандартных технологических переменных параметров и экономических соображений, например скорости, температурного контроля и т.д. Температура во время полимеризации находится в пределах между -10°С и точкой замерзания полимеризационной системы в одном варианте и от -25 до -120°С в другом варианте. Однако в еще одном варианте температура полимеризации составляет от -40 до -100°С и от -70 до -100°С в другом варианте. Тем не менее в еще одном целевом варианте этот температурный диапазон составляет от -80 до -99°С. Температуру выбирают таким образом, чтобы добиться целевой молекулярной массы полимера, диапазон которой может включать любое сочетание любого верхнего предела и любого нижнего предела, приведенных в настоящем описании.

Создаваемое соотношение между катализатором (кислота Льюиса) и мономером является обычным в данной области техники для процессов карбокатионной полимеризации. В то время как для синтеза полимера в небольшом, лабораторном масштабе приемлемо почти любое соотношение, в ходе проведения непрерывных процессов в суспензии или растворе требуются особые соотношения между мономером и катализатором. В одном варианте выполнения изобретения значения мольных соотношений между катализатором (кислота Льюиса) и мономером обычно составляют от 0,10 до 20 и находятся в интервале от 0,5 до 10 в другом варианте. Тем не менее в другом целевом варианте значение соотношения между кислотой Льюиса и инициатором составляет от 0,75 до 2,5 или от 1,25 до 1,5 в еще одном целевом варианте. В одном варианте общая концентрация инициатора внутри реактора составляет от 50 до 300 част./млн. и от 100 до 250 част./млн. в другом варианте. В одном варианте концентрация инициатора в каталитическом исходном потоке составляет от 500 до 3000 част./млн. и от 1000 до 2500 част./млн. в другом варианте. Другой путь отразить количество инициатора в реакторе состоит в том, чтобы указать его количество относительно полимера. В одном варианте оно составляет от 0,25 до 5,0 моля полимера/моль инициатора и от 0,5 до 3,0 моля полимера/моль инициатора в другом варианте.

Известно, что хлор или бром способен быстро взаимодействовать с ненасыщенными группами дериватизированных из мультиолефина звеньев (например, со звеньями изопреновых остатков) с образованием галогенированного полимера. Способы галогенирования полимеров, таких как бутильные полимеры, описаны в US 2964489, US 2631984, US 3099644, US 4254240, US 4554326, US 4681921, US 4650831, US 4384072, US 4513116 и US 5681901. Типичные процессы галогенирования при получении галобутилкаучуков включают инжекцию необходимого количества хлора или брома в массу (раствор) бутилкаучука с одновременным интенсивным перемешиванием реагентов в реакторе для галогенирования при довольно короткой продолжительности пребывания, как правило, меньше 1 мин, с последующей нейтрализацией HCl или HBr и всего непрореагировавшего галогена. В данной области техники также хорошо известно, что конкретная структура галогенированного бутилкаучука является сложной и, как полагают, зависит от условия галогенирования. Большинство промышленных бромбутилкаучуков получают в таких условиях, в которых сводят к минимальному образование бромированного остатка "структуры типа III", как в случае бромированного тройного сополимера по настоящему изобретению (см., например, Anthony Jay Dias в 5 Polymeric Materials Encyclopedia 3485-3492 (Joseph C. Salamone, ed., CRC Press 1996)). Это, как правило, означает отсутствие средств образования свободных радикалов, таких как свет и высокая температура. По другому варианту галогенирование можно проводить в полимерном расплаве в шприц-машине или других устройствах для приготовления резиновых смесей в отсутствие растворителя.

Конечное содержание галогена в галогенированном тройном сополимере, включающем введенный в него атом галогена, находящийся в полимерной главной цепи и стирольных остатках, зависит от цели применения и целевых вулканизационных характеристик. Содержание атомов галогена в типичном галогенированном тройном сополимере по настоящему изобретению находится в интервале от 0,05 до 5 мас.% от массы тройного сополимера в одном варианте, от 0,2 до 3 мас.% в другом варианте и от 0,8 до 2,5 мас.% в еще одном варианте. Тем не менее в еще одном варианте количество атома галогена, содержащегося в тройном сополимере, составляет меньше 10 мас.%, меньше 8 мас.% в другом варианте и меньше 6 мас.% в еще одном варианте. Установленное другим путем количество атома галогена, введенного в тройной сополимер, составляет от меньше 5 мол.% в одном варианте, от 0,1 до 2,5 мол.% относительно общего числа молей дериватизированных из мономеров звеньев в тройном сополимере в еще одном варианте, от 0,2 до 2 мол.% в другом варианте и от 0,4 до 1,5 мол.% в еще одном варианте. Целевой уровень галогенирования может включать любое сочетание любого верхнего предела в мас.% или мол.% с любым нижним пределом в мас.% или мол.%.

В другом варианте содержание атомов галогена в главной цепи (дериватизированные из изопрена звенья) в типичном галогенированном тройном сополимере по настоящему изобретению находится в интервале от 0,05 до 5 мас.% в пересчете на тройной сополимер в одном варианте, от 0,2 до 3 мас.% в другом варианте и от 0,8 до 2,5 мас.% в еще одном варианте. Тем не менее в еще одном варианте количество атома галогена, находящегося в тройном сополимере, составляет меньше 10 мас.%, меньше 8 мас.% в другом варианте и меньше 6 мас.% в еще одном варианте. Установленное другим путем количество атома галогена, введенного в тройной сополимер, составляет от меньше 5 мол.% в одном варианте, от 0,1 до 2,5 мол.% относительно общего числа молей дериватизированных из мономеров звеньев в тройном сополимере в еще одном варианте, от 0,2 до 2 мол.% в другом варианте и от 0,4 до 1,5 мол.% в еще одном варианте. Целевой уровень галогенирования может включать любое сочетание любого верхнего предела в мас.% или мол.% с любым нижним пределом в мас.% или мол.%.

В еще одном варианте содержание атомов галогена в стирольных остатках, например в п-метилстирольных (с образованием таким образом п-галометилстирольных) составляет от 0,05 до 5 мас.%, от 0,2 до 3 мас.% в другом варианте, от 0,2 до 2 мас.% в еще одном варианте, от 0,2 до 1 мас.% в другом варианте и от 0,5 до 2 мас.% в еще одном варианте.

Молекулярная масса, среднечисленная молекулярная масса и т.д. этого тройного сополимера зависят от создаваемых реакционных условий, таких как, например, количество мультиолефина, первоначально содержащегося в мономерной смеси, соотношения между кислотой Льюиса и инициатором, температура в реакторе и другие факторы. Тройной сополимер по настоящему изобретению обладает среднечисленной молекулярной массой (Mn) до 1000000 в одном варианте и до 800000 в другом варианте. Тем не менее в еще одном варианте тройной сополимер обладает Mn до 400000, до 300000 в еще одном варианте и до 180000 в другом варианте. Значение Mn тройного сополимера составляет по меньшей мере 80000 в другом варианте, по меньшей мере 100000 в еще одном варианте, по меньшей мере 150000 в другом варианте и по меньшей мере 300000 в еще одном варианте. Целевой интервал значений Mn тройного сополимера может включать любое сочетание любого верхнего предела и любого нижнего предела.

Тройной сополимер обладает средневесовой молекулярной массой (Mw) до 2000000 в одном варианте, до 1000000 в другом варианте, до 800000 в еще одном варианте и тем не менее до 500000 в другом варианте. Значение Mw этого тройного сополимера составляет по меньшей мере 80000 в еще одном варианте, по меньшей мере 100000 в другом варианте, по меньшей мере 150000 в другом варианте и тем не менее по меньшей мере 200000 в еще одном варианте. Целевой интервал значений Mw тройного сополимера может включать любое сочетание любого верхнего предела и любого нижнего предела.

Значение пиковой молекулярной массы (Мр) тройного сополимера составляет по меньшей мере 2000000 в одном варианте, 100000 в еще одном варианте, по меньшей мере 150000 в другом варианте и по меньшей мере 300000 в еще одном варианте. Значение Мр тройного сополимера составляет до 600000 в другом варианте и до 400000 в еще одном варианте. Целевой интервал значений Мр тройного сополимера может представлять собой любое сочетание любого верхнего предела и любого нижнего предела.

Тройной сополимер обладает молекулярно-массовым распределением (Mw/Mn или ММР) меньше 7,0 в одном варианте, меньше 4,0 в другом варианте и от 1,5 до 3,8 в еще одном варианте. Тем не менее в еще одном варианте значение ММР составляет от 2,0 до 3,5. Значением ММР может служить любое сочетание любого значения верхнего предела и любого значения нижнего предела.

Наконец, тройной сополимер по изобретению обладает вязкостью по вискозиметру Муни (1+8, 125°С) от 20 до 60 ед. измерения в одном варианте, от 25 до 70 ед. измерения в другом варианте, от 30 до 50 в еще одном варианте и от 50 до 70 ед. измерения в еще одном варианте.

Тройной сополимер и/или галогенированный тройной сополимер может быть частью композиции, включающей другие компоненты, такие как один или несколько дополнительных каучуковых компонентов, вулканизующая группа, преимущественно серная вулканизующая группа, по меньшей мере один наполнитель, такой как углеродная сажа и диоксид кремния, и другие небольшие компоненты, обычные в технологии приготовления резиновых смесей. Тройной сополимер или галогенированный тройной сополимер может содержаться в количестве от 5 до 100 част./100 в композиции одного варианта, от 20 до 100 част./100 в композиции в другом варианте, от 30 до 90 част./100 в еще одном варианте, от 40 до 80 част./100 в другом варианте, от 20 до 50 част./100 в еще одном варианте, от 15 до 55 част./100 в еще одном варианте и до 100 част./100 в другом варианте.

Дополнительный каучуковый компонент

В композициях по настоящему изобретению может содержаться дополнительный каучуковый компонент. Такие каучуки включают, хотя ими их список не ограничен, натуральные каучуки, изопреновый каучук, бутадиен-стирольный каучук (БСК), бутадиеновый каучук (БК), изопрен-бутадиеновый каучук (ИБК), стирол-изопрен-бутадиеновый каучук (СИБК), этилен-пропиленовый каучук (ЭПД, двойной сополимер этилена с пропиленом), этилен-пропилен-диеновый каучук (ТЭПД), полисульфид, бутадиен-нитрильный каучук, пропиленоксидные полимеры, звездообразный бутилкаучук и галогенированный звездообразный бутилкаучук, бромированный бутилкаучук, хлорированный бутилкаучук, звездообразный бутилкаучук, звездообразный бромированный бутилкаучук (изобутилен/изопреновый сополимер); изобутилен/п-метилстирольные и галогенированные изобутилен/п-метилстирольные сополимеры, такие как, например, тройные сополимеры дериватизированных из изобутилена звеньев, дериватизированных из п-метилстирола звеньев и дериватизированных из п-бромметилстирола звеньев, и их смеси.

Целесообразным вариантом содержащегося дополнительного каучукового компонента является натуральный каучук. Подробно натуральные каучуки описаны Subramaniam в Rubber Technology 179-208 (Maurice Morton, Chapman & Hall 1995). Целевые для выполнения настоящего изобретения варианты натуральных каучуков выбирают из малайзийских каучуков, таких как SMR CV, SMR 5, SMR 10, SMR 20, SMR 50 и их смесей, причем вязкость по вискозиметру Муни этих натуральных каучуков при 100°С (ML 1+4) составляет от 30 до 120, более предпочтительно от 40 до 65. Испытание на вязкость по вискозиметру Муни, о котором идет речь в настоящем описании, проводят в соответствии со стандартом ASTM D-1646.

Бутадиеновый (БК) каучук является другим целесообразным дополнительным каучуком, который может быть использован в композиции по изобретению. Вязкость по Муни бутадиенового каучука, как ее определяют при 100°С (ML 1+4), может находиться в интервале от 35 до 70, от 40 до примерно 65 в другом варианте и тем не менее от 45 до 60 в еще одном варианте. Некоторыми примерами таких промышленных синтетических каучуков, которые могут быть использованы при выполнении настоящего изобретения, являются продукты NATSYN™ (фирма Goodyear Chemical Company) и BUDENE™ 1207 или BR 1207 (фирма Goodyear Chemical Company). Целесообразным каучуком является полибутадиен с высоким содержанием цис-звеньев (цис-БК). Понятие "цис-полибутадиен" или "полибутадиен с высоким содержанием цис-звеньев" означает, что речь идет о 1,4-цис-полибутадиене, в котором количество цис-компонента составляет по меньшей мере 95%. Примером полибутадиеновых промышленных продуктов с высоким содержанием цис-звеньев, используемых в предлагаемой композиции, является продукт BUDENE™ 1207.

В качестве дополнительных каучуков приемлемы также каучуки из звеньев, дериватизированных из этилена и пропилена, такие как ЭПД и ТЭПД. Примерами подходящих при получении ТЭПД сомономеров являются этилиденнорборнен, 1,4-гексадиен, дициклопентадиен, а также другие сомономеры. Эти каучуки описаны в Rubber Technology 260-283 (1995). Приемлемый этилен-пропиленовый каучук технически доступен как продукт VISTALON™ (фирма Exxon Mobil Chemical Company, Хьюстон, шт.Техас).

В другом варианте дополнительным каучуком является галогенированный каучук как часть композиции на основе тройного сополимера. Такой галогенированный бутилкаучук представляет собой бромированный бутилкаучук, а в другом варианте представляет собой хлорированный бутилкаучук. Общие свойства и переработка галогенированных бутилкаучуков описаны в The Vanderbilt Rubber Handbook 105-122 (под ред. Robert F.Ohm., фирма R.T. Vanderbilt Co., Inc. 1990) и в Rubber Thechnology 311-321 (1995). Бутилкаучуки, галогенированные бутилкаучуки и звездообразные бутилкаучуки описаны Edward Kresge и Н.С.Wang в 8 Kirk-Othmer Encyclopedia of Chemical Thechnology 934-955 (John Wiley & Sons, Inc., издание 4-ое, 1993).

Дополнительный каучуковый компонент по настоящему изобретению включает, хотя ими их список не ограничен, по меньшей мере один или несколько следующих продуктов: бромированный бутилкаучук, хлорированный бутилкаучук, звездообразный бутилкаучук, звездообразный бромированный бутилкаучук (изобутилен-изопреновый сополимер); галогенированный изобутилен/п-метилстирольный сополимер, такой как, например, тройные сополимеры дериватизированных из изобутилена звеньев, дериватизированных из п-метилстирола звеньев и дериватизированных из п-бромметилстирола звеньев (Br-ИБМС) и т.п. галометилированные ароматические сополимеры, как они представлены в US 5162445, US 4074035 и US 4395506; сополимеры галогенированного изопрена и галогенированного изобутилена, полихлоропрен и т.п., а также смеси любых из вышеперечисленных материалов. Некоторые варианты галогенированного каучукового компонента представлены также в US 4703091 и 4632963.

В одном варианте выполнения изобретения в качестве дополнительного "каучукового" компонента содержится так называемый полукристаллический сополимер (ПКС). Полукристаллические сополимеры описаны в WO 00/69966. Обычно в одном варианте такой ПКС представляет собой сополимер из дериватизированных из этилена или пропилена звеньев и дериватизированных из α-олефина звеньев, причем этот α-олефин содержит от 4 до 16 углеродных атомов, а в другом варианте ПКС представляет собой сополимер дериватизированных из этилена звеньев и дериватизированных из α-олефина звеньев, причем этот α-олефин содержит от 4 до 10 углеродных атомов, где ПКС обладает некоторой степенью кристалличности. В еще одном варианте ПКС представляет собой сополимер дериватизированных из 1-бутена звеньев и звеньев, дериватизированных из другого α-олефина, причем этот другой α-олефин содержит от 5 до 16 углеродных атомов, где ПКС также обладает некоторой степенью кристалличности. ПКС может также представлять собой сополимер этилена и стирола.

Дополнительный каучуковый компонент предлагаемой эластомерной композиции может содержаться в интервале до 90 част./100 мас.част. каучука (здесь и далее подразумевается на мас.ч. каучука) в одном варианте, до 50 част./100 в другом варианте, до 40 част./100 в еще одном варианте и тем не менее до 30 част./100 в еще одном варианте. Однако в еще одном варианте дополнительный каучук содержится в количестве от по меньшей мере 2 част./100, тем не менее от по меньшей мере 5 част./100 в еще одном варианте и однако от по меньшей мере 10 част./100 в другом варианте. Целесообразный вариант может включать любое сочетание любого верхнего предела в частях на 100 част. и любого нижнего предела в частях на 100 част. Так, например, дополнительный каучук либо самостоятельно, либо в виде смеси каучуков, таких как, например, НК и БК, может содержаться в количестве от 5 до 90 част./100 в одном варианте, от 10 до 80 част./100 в другом варианте, тем не менее от 30 до 70 част./100 в еще одном варианте, тем не менее от 40 до 60 част./100 в другом варианте, тем не менее от 5 до 50 част./100 в еще одном варианте, однако от 5 до 40 част./100 в еще одном варианте, тем не менее от 20 до 60 част./100 в другом варианте и тем не менее от 20 до 50 част./100 в еще одном варианте, причем выбранный вариант зависит от конечной цели применения композиции.

Наполнитель

Эластомерные композиции, приемлемые для изготовления пневматической диафрагмы по изобретению, могут включать один или несколько наполнительных компонентов, таких как карбонат кальция, глина, слюда, диоксид кремния и силикаты, тальк, диоксид титана, крахмал и другие органические наполнители, такие как древесная мука, и углеродная сажа. В одном из вариантов наполнителем служит углеродная сажа или модифицированная углеродная сажа. В одном варианте наполнитель представляет собой углеродную сажу усилительного сорта, содержащуюся в количестве от 10 до 150 част./100, предпочтительно от 10 до 100 част./100, композиции, более предпочтительно от 30 до 120 част./100, предпочтительнее от 40 до 80 част./100. Углеродная сажа приемлемых для использования сортов описана в Rubber Technology 59-85 (1995), они охватывают диапазон продуктов от N110 до N990. Более целесообразными вариантами углеродной сажи, которая может быть использована, например, в материале протекторов шин, являются продукты N229, N351, N339, N220, N234 и N110, соответствующие стандартам ASTM D3037, D1510 и D3765. Вариантами углеродной сажи, которая может быть использована, например, в материале боковин шин, служат продукты N330, N351, N550, N650, N660 и N762. Вариантами углеродной сажи, которая может быть использована, например, в материале внутренних оболочек шин или камер, являются продукты N550, N650, N660, N762, N990 и Regal 85 (фирма Cabot Corporation, Алфаретта, шт.Джорджия) и т.п.

В качестве наполнителя могут быть также приемлемыми модифицированные углеродные сажи. Такая "модифицированная углеродная сажа" описана, например, в US 3620792, 5900029 и 6158488. К модифицированным углеродным сажам можно отнести, в частности, углеродные сажи, которые подвергнуты обработке газом, таким как оксид азота, озон или другой газ, который может придавать поверхности углеродной сажи улучшенные свойства. Модифицированные углеродные сажи могут также включать, например, углеродную сажу, которая обработана введением в контакт с силанолсодержащим соединением и/или углеводородным радикалом, таким как алкил, арил, алкиларил и арилалкил. Модифицированная углеродная сажа, обработанная контактированием с силанолсодержащим соединением, может быть приготовлена, например, введением органосилана, такого как алкилалкоксисилан, при повышенной температуре в контакт с углеродной сажей. Типичные органосиланы включают тетраалкоксисиликаты, такие как тетраэтилоксисиликат. По другому варианту модифицированная углеродная сажа может быть приготовлена совместной возгонкой при повышенной температуре органосилана и масла в присутствии углеродной сажи. Тем не менее в другом примере приготовления модифицированной углеродной сажи в контакт с углеродной сажей либо с источником электронов, либо без него или с протонным растворителем или без него можно вводить диазониевую соль. Диазониевые соли в данной области техники известны и могут быть получены введением между собой в контакт первичного амина, нитрила и кислоты (донор протонов). Нитрилом может служить любой нитрил металла, целесообразно нитрил лития, нитрил натрия, нитрил калия, нитрил цинка или определенное их сочетание, или любой органический нитрил, такой как изоамилнитрил, этилнитрил или определенное их сочетание.

В предлагаемой композиции могут также содержаться расслоенные глины. Эти глины, также называемые "наноглинами", хорошо известны, а их отличительные свойства, методы приготовления и смешения с полимерами описаны, например, в JP 2000109635, JP 2000109605, JP 11310643, DE 19726278, WO 98/53000, US 5091462, 4431755, 4472538 и 5910523. Набухающие слоистые глинистые материалы, приемлемые для достижения целей настоящего изобретения, включают природные или синтетические филлосиликаты, в частности смектитовые глины, такие как монтмориллонит, нонтронит, бейделлит, волконскоит, лапонит, гекторит, сапонит, соконит, магадит, кенияит, стевенсит и т.п., а также вермикулит, галлуазит, алюминатоксиды, гидроталькит и т.п. Эти слоистые глины обычно включают частицы, содержащие множество силикатных пластиночек, толщина которых составляет от 4 до 20Å в одном варианте и от 8 до 12Å в другом варианте, связанных между собой и содержащих замещаемые катионы, такие как Na+, Са+2, К+ и Mg+2, которые находятся на поверхностях промежуточных слоев.

Слоистую глину можно подвергать интеркаляции и расслаивать обработкой органическими веществами (вызывающими набухание агентами), способными вступать в ионообменные реакции с катионами, находящимися на поверхностях промежуточных слоев слоистого силиката. Приемлемые вызывающие набухание агенты включают катионные поверхностно-активные вещества, такие как аммониевые, алкиламиновые и алкиламмониевые (первичные, вторичные, третичные и четвертичные), фосфониевые и сульфониевые производные алифатических, ароматических или арилалифатических аминов, фосфины и сульфиды. Целесообразными аминовыми (или обладающими соответствующими аммониевыми ионами) соединениями являются те, которые обладают строением R1R2R3N, где R1, R2 и R3 обозначают алкилы или алкены с C1 по C20, которые могут быть одинаковыми или разными. В одном варианте расслаивающее вещество представляет собой длинноцепочечный третичный амин, у которого по меньшей мере R1 обозначает алкил или алкен с С14 по С20.

Другой класс вызывающих набухание агентов включает те, которые могут быть ковалентно связанными с поверхностями промежуточных слоев. К ним относятся полисиланы строения -Si(R1)2R2, где R1 в каждом случае одинаковы или различны, их значения выбирают из алкила, алкокси и оксисилана, а R2 обозначает органический радикал, обуславливающий совместимость или растворимость с матричным полимером композита.

Другие приемлемые вызывающие набухание агенты включают протонированные аминокислоты и их соли, содержащие по 2-30 углеродных атомов, такие как 12-аминододекановая кислота, эпсилон-капролактам и т.п. материалы. Приемлемые вызывающие набухание агенты и способы интеркалирования слоистых силикатов описаны в US 4472538, 4810734, 4889885, а также WO 92/02582.

В одном варианте выполнения изобретения расслаивающую добавку совмещают с галогенированным тройным сополимером. В одном варианте добавка включает все первичные, вторичные и третичные амины и фосфины; алкил- и арилсульфиды и тиолы, а также их полифункциональные варианты. Целесообразные добавки включают длинноцепочечные третичные амины, такие как N,N-диметилоктадециламин и N,N-диоктадецилметиламин, так называемые алкилметиламины дигидрированного таллового масла и т.п., и политетрагидрофуран с концевой аминогруппой, длинноцепочечные тиоловые и тиосульфатные соединения подобно гексаметилентиосульфату натрия. В другом варианте выполнения изобретения улучшенной непроницаемости сополимера достигают добавлением полифункциональных вулканизующих групп, таких как гексаметиленбистиосульфат натрия и гексаметиленбисциннамовый альдегид.

В еще одном варианте предлагаемой композиции наполнителем может служить минеральный наполнитель, такой как диоксид кремния. Описание целесообразных минеральных наполнителей представлено Walter H. Waddell и Larry R.Evans в Rubber Technology, Compounding and Testing for Performance 325-332 (John S. Dick, ed. Hanser Publishers 2001). Такие минеральные наполнители включают карбонат кальция и другие карбонаты щелочноземельных и щелочных металлов, сульфат бария и сульфаты других металлов, измельченный кристаллический диоксид кремния, биогенный диоксид кремния, такой как из доломита, каолина и других алюмосиликатных глин, тальк и другие магнийкремнеземистые соединения, оксид алюминия, другие оксиды металлов, такие как оксид титана и оксиды других металлов групп с 3 по 12, любые из которых поименованных выше можно осаждать по методам, известным специалистам в данной области техники. Особенно целесообразные минеральные наполнители включают осажденные диоксиды кремния и силикаты. Другие приемлемые нечерные наполнители и используемые для переработки добавки (например, связующие вещества) для этих наполнителей описаны в Blue Book 275-302, 405-410 (Lippincott & Peto Publications, Rubber World 2001).

Когда содержатся такие минеральные наполнители, необходимо также включать силанорганические связующие вещества. Связующее вещество, как правило, представляет собой бифункциональный силанорганический сшивающий агент. Понятием "силановое связующее вещество" обозначают любой связанный силаном наполнитель и/или сшивающий активатор, и/или силановый усиливающий агент, известный специалистам в данной области техники, включая, хотя ими их список не ограничен, винилтриэтоксисилан, винилтрис(бета-метоксиэтокси)силан, метакрилоилпропилтриметоксисилан, гамма-аминопропилтриэтоксисилан (поставляется на рынок фирмой Witco как продукт А1100), гамма-меркаптопропилтриметоксисилан (продукт А189 фирмы Witco) и т.п. и их смеси. В предпочтительном варианте применяют бис(3-(триэтоксисилил)пропил)тетрасульфан (поставляется на рынок фирмой Degussa AG, Германия, как продукт Si69). В предпочтительном варианте силанорганическое связующее вещество составляет от 2 до 15 мас.% эластомерной композиции в пересчете на массу наполнителя. Тем не мене в другом, более предпочтительном варианте оно составляет от 4 до 12 мас.% от наполнителя.

Наполнительный компонент эластомерной композиции может содержаться в интервале до 120 част./100 в одном варианте, до 100 част./100 в другом варианте и до 60 част./100 в еще одном варианте. Тем не менее в еще одном варианте наполнитель содержится в количестве от 5 до 80 част./100, от 50 до 80 част./100 в еще одном варианте, тем не менее от 20 до 80 част./100 в другом варианте, от 10 до 70 част./100 в еще одном варианте, от 50 до 70 част./100 в еще одном варианте и от 60 до 90 част./100 в другом варианте, где целевым интервалом может служить любое сочетание любого верхнего предела в част./100 и любого нижнего предела в част./100.

Вулканизующие вещества и ускорители

Композиции, приготовленные в соответствии с настоящим изобретением, могут содержать другие компоненты и добавки, такие как пигменты, ускорители, сшивающие и вулканизующие материалы, антиоксиданты, антиозонанты и наполнители.

Полимерные композиции, например, те, которые используют при изготовлении шин, обычно структурируют. Известно, что физические свойства, эксплуатационные характеристики и долговечность вулканизованных резиновых смесей непосредственно связаны с числом (плотностью) поперечных сшивок и типом поперечных сшивок, образующихся во время реакции вулканизации [см., например, работу W.Helt и др. в The Post Vulcanization Stabilisation for NR, Rubber World, 18-23 (1991)]. Сшивающие и вулканизующие вещества включают серу, оксид цинка и жирные кислоты. Могут быть также использованы пероксидные вулканизующие группы.

Более конкретно в целевом варианте композиции по изобретению в этой композиции содержится "серная вулканизующая группа". Серная вулканизующая группа по настоящему изобретению включает по меньшей мере одно или несколько соединений серы, таких как элементарная сера, и может включать ускорители на серной основе. Обычно в композиции на основе тройного сополимера можно также вводить другие вулканизующие компоненты, такие как, например, сера, оксиды металлов (в частности, оксид цинка), металлорганические соединения, инициаторы свободнорадикальной полимеризации и т.д., с последующим нагревом. Так, в частности, обычные вулканизующие группы, которые, как правило, применяют при выполнении настоящего изобретения, включают следующие вещества: ZnO, CaO, MgO, Al2O3, CrO3, FeO, Fe2О3 и NiO. Эти оксиды металлов можно использовать в сочетании с соответствующим комплексом металла или с соответствующим агентом, таким как жирная кислота с C6 по С30, такая как стеариновая кислота, и т.д. [например, Zn(стеарат)2, Са(стеарат)2, Mg(стеарат)2 и Al(стеарат)3], и либо с соединением серы, либо с алкилпероксидным соединением [см. также, Formulation Design and Curing Characteristics of NBR Mixes for Seals, Rubber World 25-30 (1993)]. Процесс, проводимый по такому методу, можно ускорить, а при вулканизации эластомерных композиций к ускорению прибегают часто. Серная вулканизующая группа по настоящему изобретению включает по меньшей мере серу, как правило, элементарную серу, и может также включать оксиды металлов, ускорители и фенольные смолы, представленные в настоящем описании.

Ускорители включают амины, гуанидины, тиомочевины, тиазолы, тиурамы, сульфенамиды, сульфенимиды, тиокарбаматы, ксантогенаты и т.п. Ускорения процесса вулканизации можно добиться добавлением в композицию некоторого количества ускорителя. Механизм ускоренной вулканизации натурального каучука включает сложные взаимодействия между вулканизующим веществом, ускорителем, активаторами и полимерами. В идеальном варианте при образовании эффективных поперечных сшивок, которые связывают между собой две полимерные цепи и повышают в целом прочность полимерной матрицы, расходуется все имеющееся вулканизующее вещество. В данной области техники известны самые разнообразные ускорители, которые включают, хотя ими их список не ограничен, следующие продукты: стеариновая кислота, дифенилгуанидин (ДФГ), тетраметилтиурамдисульфид (ТМТД), 4,4'-дитиодиморфолин (ДТДМ), тетрабутилтиурамдисульфид (ТБТД), 2,2'-бензотиазилдисульфид (МБТС), дигидрат динатриевой соли гексаметилен-1,6-бистиосульфата, 2-(морфолинтио)бензотиазол (МБЗ или МОР), композиции с 90% МОР и 10% МБТС (продукт МОР 90), N-трет-бутил-2-бензотиазолсульфенамид (ТББС) и N-оксидиэтилентиокарбамил-N-оксидиэтиленсульфонамид (ОТОС), 2-этилгексаноат цинка (ЭГЦ), N,N'-диэтилтиомочевина.

Композиции по изобретению могут также включать мягчители и смолы, такие как парафиновые, полибутеновые, нафтеновые и алифатические смолы, и масла. Вещества для улучшения технологических свойств включают, хотя ими их список не ограничен, пластификаторы, вещества для повышения клейкости, разбавители, химические кондиционеры, гомогенизирующие добавки и ускорители пластикации, такие как меркаптаны, нефтяные и вулканизованные растительные масла, воски, смолы, канифоли и т.п. Эти улучшающие добавки, как правило, содержатся в количестве от 1 до 70 част./100 в одном варианте, от 5 до 60 част./100 в другом варианте и от 10 до 50 част./100 в еще одном варианте. Некоторыми примерами промышленных веществ для улучшения технологических свойств являются продукты SUNDEX™ (фирма Sun Chemicals), FLEXON™ и PARAPOL™ (фирма ExxonMobil Chemical) и CALSOL™ (фирма R.E. Carroll). Другие приемлемые добавки представлены Howard L. Stevens в Rubber Thechnology 20-58 (1995), преимущественно в таблицах 2,15 и 2,18.

В одном варианте выполнения изобретения по меньшей мере одно вулканизующее вещество (вещества) содержится в количестве от 0,2 до 15 част./100, от 0,5 до 10 част./100 в другом варианте и тем не менее от 2 до 8 част./100 в еще одном варианте. Вулканизующие вещества включают те описанные выше компоненты, которые содействуют или влияют на вулканизацию эластомеров, такие как металлы, ускорители, сера, пероксиды и другие вещества, которые обычны в данной области техники.

Композиции могут быть вулканизованы (структурированы) с помощью любого приемлемого средства, в частности их обработкой с использованием тепла или излучения в соответствии с любым обычным методом вулканизации. Количество тепла или излучения ("теплового") является таким, которое требуется для эффекта вулканизации в композиции, и методом и количеством тепла, потребным для вулканизации композиции с образованием резиновой смеси или для изготовления изделия, объем изобретения не ограничивается. Вулканизацию, как правило, проводят при температуре в интервале от примерно 100 до примерно 250°С в одном варианте и от 150 до 200°С в другом варианте в течение примерно от 1 до 150 мин.

Подходящие эластомерные композиции для таких изделий, как внутренние оболочки шин и камеры, могут быть приготовлены с применением обычных методов смешения, включая, например, перемешивание, пластикацию на вальцах, приготовление резиновой смеси в шприц-машине, смешение в закрытом смесителе (такое, как с применением смесителя Banbury™) и т.д. Специалисту по составлению резиновых смесей хорошо известна последовательность операций при смешении и создаваемая температура, причем целью является диспергирование наполнителей, активаторов и вулканизующих веществ в полимерной матрице без накопления чрезмерного количества тепла. Для эффективного процесса смешения применяют смеситель Banbury™, в который загружают полимерный каучук, углеродную сажу и пластификатор, и композицию перемешивают в течение необходимого времени или до достижения конкретной температуры с целью обеспечить достаточное диспергирование компонентов. В другом варианте каучук и часть углеродной сажи (например, от одной до двух третей) смешивают в течение короткого промежутка времени (в частности, примерно от 1 до 3 мин), после чего подмешивают остальную часть углеродной сажи и масло. Перемешивание продолжают в течение от 1 до 10 мин при высокой скорости вращения ротора, причем за этот период температура смешиваемых компонентов достигает примерно 140°С. После охлаждения компоненты перемешивают на второй стадии с помощью вальцов для резиновой смеси или в смесителе Banbury™, и на этой стадии при относительно низкой температуре, в частности от примерно 80 до примерно 105°С, что позволяет избежать преждевременной вулканизации композиции, тщательно и равномерно диспергируют вулканизующее вещество и необязательные ускорители вулканизации. Для специалистов в данной области техники вполне очевидна возможность различных вариантов в процессе смешения, поэтому объем настоящего изобретения каким-либо конкретным методом смешения не ограничен. Смешение проводят с целью тщательно и равномерно диспергировать все компоненты композиции.

Затем резиновую смесь для внутренней оболочки шины готовят каландрированием или шприцеванием компаундированной резиновой смеси с формованием листового материала, толщина которого составляет примерно от 40 до 100 мил, и разрезанием этого листового материала на полосы, ширина и длина которых соответствует необходимым для изготовления внутренней оболочки во время процесса сборки шины. После этого оболочку можно вулканизовать в контакте с каркасом шины и/или боковиной, с которыми их собирают.

Резиновую смесь для камеры готовят шприцеванием компаундированной резиновой смеси с приданием ей формы трубы, толщина стенки которой составляет от 50 до 150 мил, и разрезанием этого шприцованного материала на куски соответствующего размера. После этого трубы из шприцованного материала разрезают вторично и концы соединяют между собой с получением сырой трубы. Далее эту трубу вулканизуют в форме готовой камеры либо выдержкой при температуре от 25 до 250°С, либо обработкой излучением или по другой технологии, известной специалистам в данной области техники.

Методы испытаний

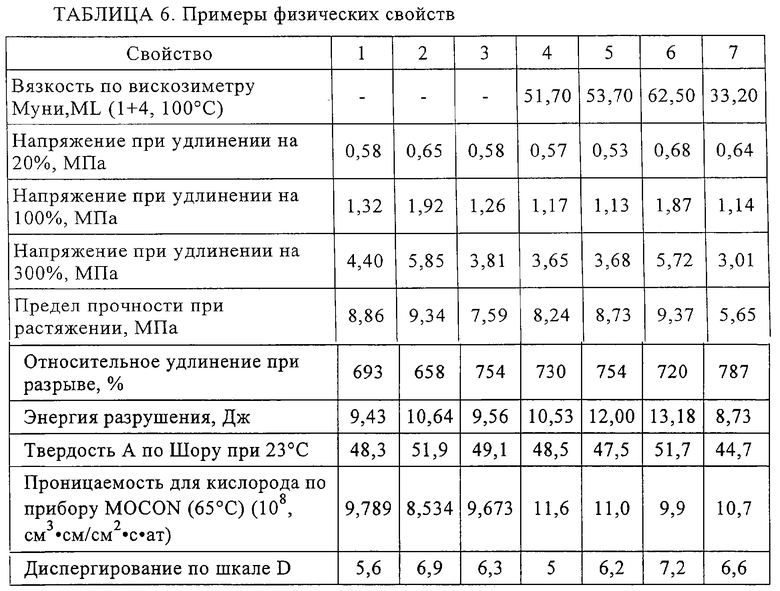

Вулканизационные свойства определяли с помощью прибора MDR 2000 при указанной температуре и дуге 0,5°. Испытательные образцы вулканизовали при указанной температуре, как правило, от 150 до 160°С, в течение времени (в минутах), которое соответствовало Т90+соответствующее время прогрева формы. Когда это было возможным, для определения физических свойств вулканизованной резиновой смеси проводили испытания по стандарту ASTM. Характеристики напряжение/деформация (предел прочности при растяжении, относительное удлинение при разрыве, значения модуля, энергия разрушения) определяли при комнатной температуре с помощью разрывной машины Instron 4202 или Instron 4204. Твердость А по Шору определяли при комнатной температуре с помощью прибора Zwick Duromatic. Потерю при истирании определяли при комнатной температуре по разнице масс с помощью машины для испытания на истирание АРН-40 с вращающимся держателем для образца (противовес 5 N) и вращающимся барабаном. Потери массы приводили в соответствие с потерями массы резиновой смеси по стандарту DIN, причем более низкие потери свидетельствовали о более высоком показателе сопротивления истиранию по стандарту DIN. Потери массы можно было определять с погрешностью ±5%.

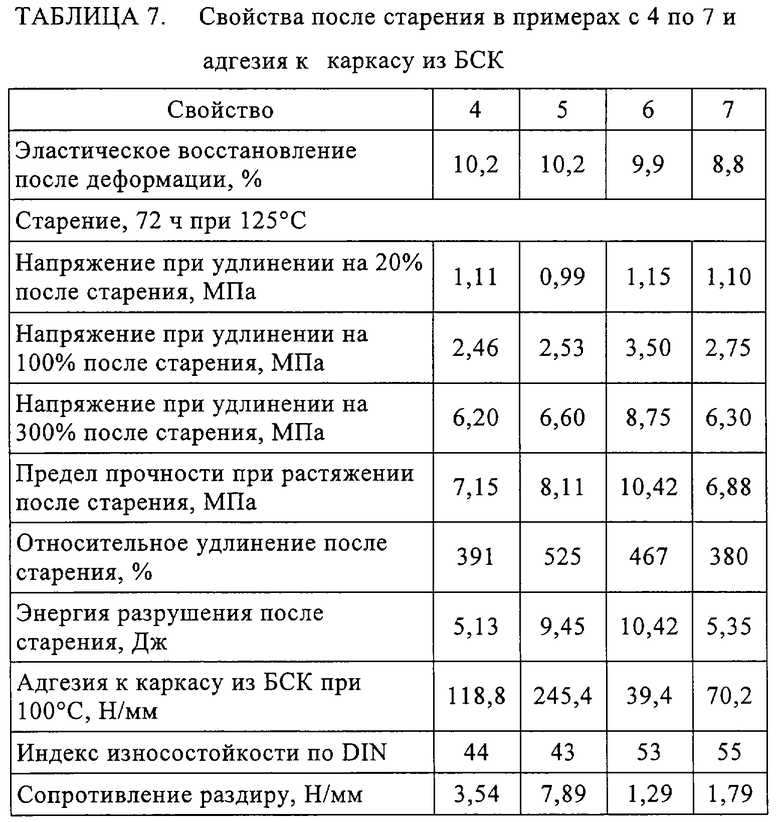

Зависящие от температуры (от -80 до 60°С) динамические свойства (значения G*, G', G'' и тангенса дельта) определяли с помощью прибора Rheometrics ARES. Образец прямоугольной конфигурации для скручивания испытывали при частоте 1 или 10 Гц и 2%-ной деформации. Зависящая от температуры кривая тангенса дельта (такая как построенная, например, на фиг.1) достигает максимума при температуре, предоставляющей информацию, используемую для прогнозирования эксплуатационных свойств шины. Значения тангенса дельта определяли с погрешностью ±5%, тогда как температуру определяли с погрешностью ±2%. Значения G'' и тангенса дельта, установленные в интервале от -10 до 10°С в ходе лабораторных динамических испытаний, могут быть использованы в качестве прогнозирующих параметров сцепления шин с мокрой дорогой, тогда как значения в интервале от -20 до -40°С используют для прогнозирования силы сцепления с заснеженной дорогой. Значения тангенса дельта, определенные в интервале от 50 до 70°С в ходе проведения лабораторных динамических испытаний, можно использовать в качестве прогнозирующих параметров сопротивления шины качению.

Для получения данных о молекулярной массе тройных сополимеров использовали гель-проникающую хроматографию. Погрешность значений установленных среднечисленной молекулярной массы (Mn), средневесовой молекулярной массы (Mw) и пиковой молекулярной массы (Мр) составляла ±20%. Методика определения молекулярной массы и молекулярно-массового распределения (ММР) в общем представлена в патенте US 4540753 (выдан на имя Cozewith и др.), в приведенных в описании к нему ссылках и в работе Verstrate и др., 21 Macromolecules 3360 (1988). В ходе проведения типичных определений комплект из 3 колонок работает при 30°С. Для элюирования в качестве растворителя может быть использован стабилизированный тетрагидрофуран (ТГФ) или 1,2,4-трихлорбензол (ТХБ). Эти колонки калибруют с использованием полистирольных стандартов точно известных молекулярных масс. С помощью корреляции между установленными удерживаемым объемом полистирола из стандартов и удерживаемым объемом анализируемого полимера определяют молекулярную массу этого полимера.

1Н- и развязанный 13С-ЯМР-спектроскопические анализы в зависимости от растворимости образцов проводили либо в CDCl3, либо в толуоле-d8 при комнатной температуре с использованием напряженности поля при 250 МГц (13С-63 МГц) или в тетрахлорэтане-d2 при 120°С с использованием напряженности поля при 500 МГц (13С-125 МГц). Степень введения (в мол.%) звеньев изобутилена и изопрена в тройные сополимеры всех примеров определяли сопоставлением интегрирования резонансов метильного протона с резонансами метиленового протона и резонансами, специфическими для п-МС.

Проницаемость для кислорода определяли с применением прибора MOCON OxTran модели 2/61, работающего по принципу динамического определения пенетрации кислорода через тонкую пленку согласно публикации R.A.Pasternak и др. в 8 Journal of Polymer Science: часть А-2 467 (1970). Единицами измерения служат значения куб.см·мил/м2·день·мм рт.ст. В общем этот метод состоит в следующем: плоскую пленку или образцы каучука зажимают в диффузионных ячейках, из которых продувкой с использованием не содержащего кислорода газообразного носителя при 60°С удаляют остаточный кислород. Этот газообразный носитель направляют к датчику до тех пор, пока не устанавливается стабильное нулевое значение. Далее извне в камеру с диффузионными ячейками вводят чистый кислород или воздух. Кислород, диффундирующий через пленку к внутренней стороне камеры, направляют к датчику, который определяет скорость диффузии кислорода.

Испытания по определению проницаемости для воздуха проводили по следующему методу. Тонкие вулканизованные испытательные образцы из образцов композиций закрепляли в диффузионных ячейках и кондиционировали на масляной бане при 65°С. Для определения проницаемости данного образца для воздуха отмечали время, которое требовалось для проникновения воздуха через него. Испытательные образцы представляли собой круглые пластинки диаметром 12,7 см и толщиной 0,38 мм. Погрешность (2σ) при определении воздухопроницаемости составляла ±0,245 (×10-8) ед. Другие методы испытаний представлены в таблице 2.

Испытание на адгезию к БСК. Этот метод испытания, испытание на "адгезию к БСК" или "адгезию по Т-отслаиванию" основан на стандарте ASTM D413. К этому испытанию прибегают для определения прочности адгезивного соединения между двумя резиновыми смесями, одинаковыми или разными, после вулканизации. Обычно резиновые смеси, применяемые для приготовления каучуковых (эластомерных) композиций, готовят на трехвалковых вальцах, обрабатывая до толщины 2,5 мм. На тыльную сторону каждого образца резиновой смеси помещают адгезивную каркасную ткань. Как правило, из приблизительно 500 г эластомерной композиции на основе готовой резиновой смеси получают 16 образцов, которых достаточно для проведения 8 дублированных испытаний адгезии, в которых каландр настраивают на 2,5-миллиметровые направляющие приспособления, удаленные друг от друга на 11 см.

Лицевые стороны образцов обеих резиновых смесей прижимают и соединяют между собой. Между двумя слоями каучуковых композиций (БСК и испытываемая композиция) одним концом помещают небольшую петлю из майлара с целью предотвратить адгезию и иметь участок петли в приблизительно 2,5 дюйма (6,35 см). Далее образцы скрепляют вулканизацией в вулканизационном прессе в указанных условиях. Из каждой формованной вулканизованной заготовки выштамповывают образец размерами 1 дюйм (2,54 см) ×6 дюймов (15,24 см). Петлю каждого образца закрепляют в разрывной машине с силовым приводом (Instron 4104, 4202 или 1101) и тянут под углом 180 (до тех пор, пока не происходит разделение между двумя каучуковыми композициями. Затем фиксируют усилие, необходимое для разделения, и наблюдения.

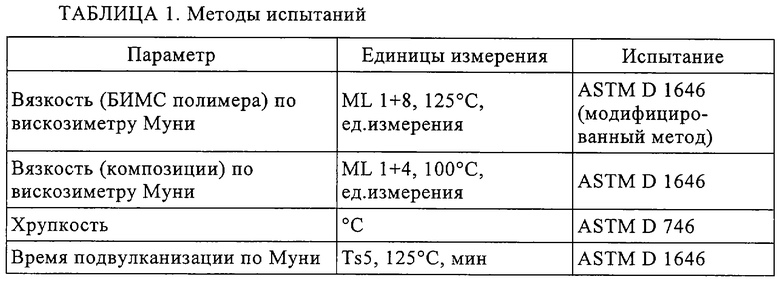

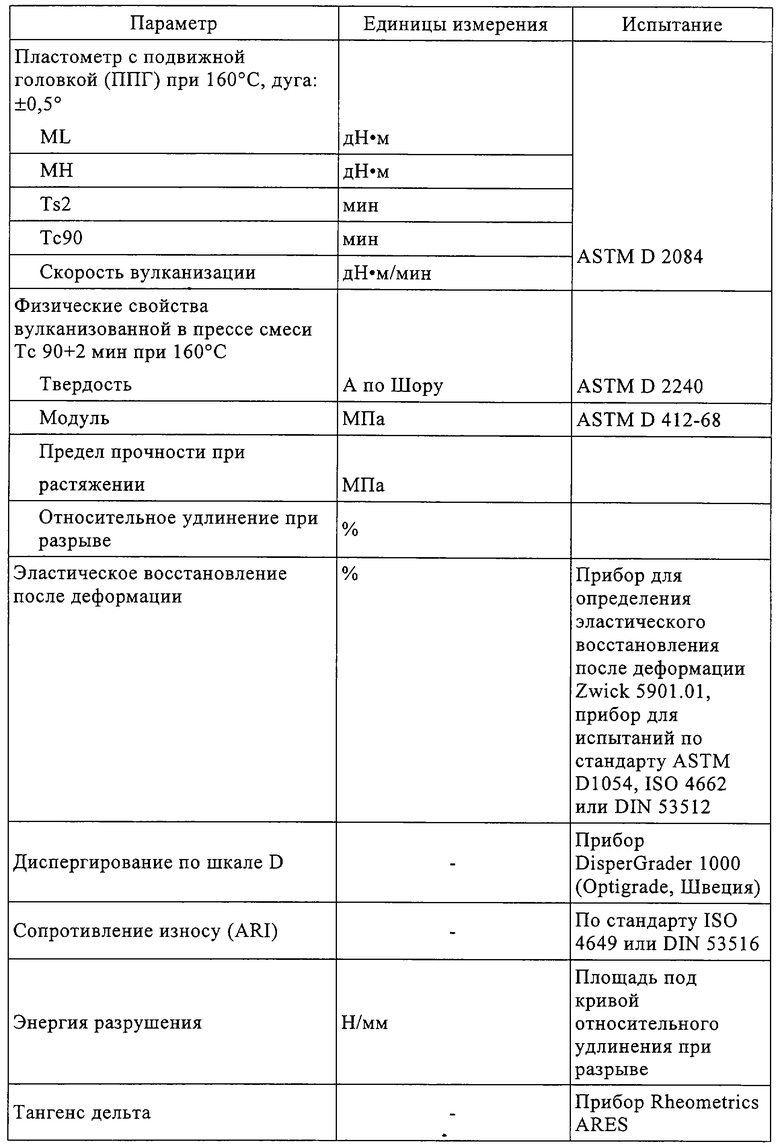

Другие методы испытаний представлены в таблице 1.

Примеры

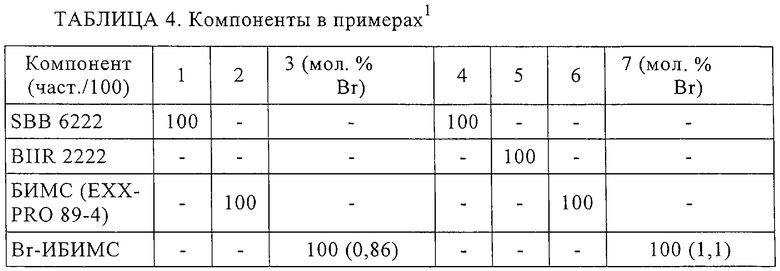

Сущность настоящего изобретения может быть более понятной, если обратиться к следующим примерам и таблицам, хотя ими его объем не ограничен. Для обозначения каучуковых компонентов по изобретению во всем настоящем описании использованы следующие аббревиатуры: ИБИМС {тройной сополимер, сополимер изобутилена/п-метилстирола/изопрена}, Br-ИБИМС {бромированный тройной сополимер, бромированный сополимер изобутилена/п-метилстирола/изопрена}, БИМС {сополимер изобутилена/п-метилстирола}, Br-ИБМС {сополимер изобутилена/п-метилстирола/п-бромметилстирола}, ЗОБ {бромированный звездообразный бутилкаучук (изобутилен-изопреновый сополимер)}, БК {полибутадиен}, НК {натуральный каучук}, БСК {бутадиен-стирольный каучук} и БИИК {бромированный изобутилен-изопреновый сополимер}.

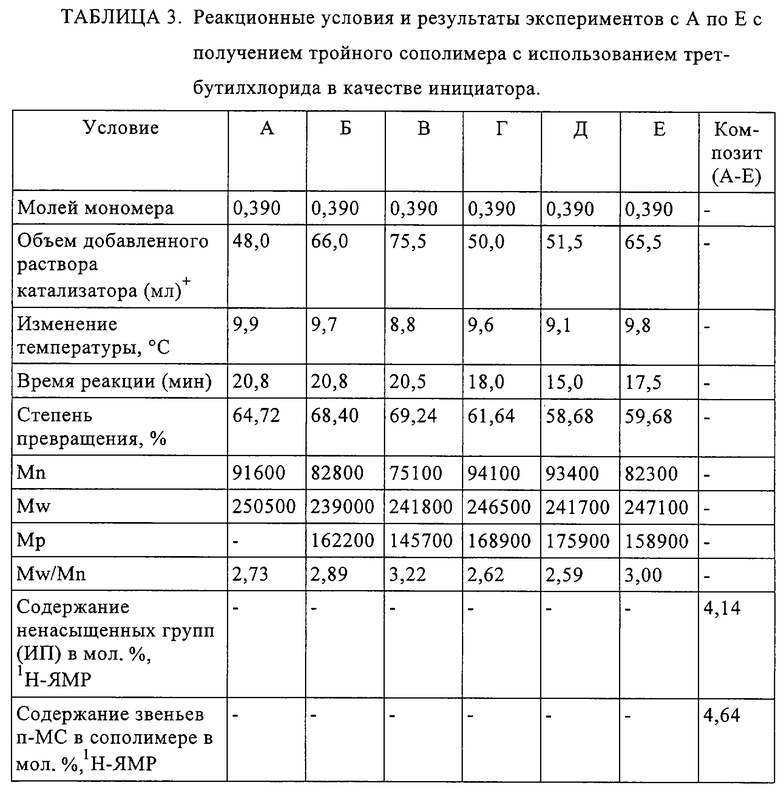

Синтез тройного сополимера, который может быть использован для выполнения изобретения, проводили в виде серии экспериментов с периодическими процессами с 6 образцами. Инициатором, использованным в экспериментах с А по Е, данные для которых представлены в таблице 3, служил трет-бутилхлорид (трет-BuCl).

В экспериментах с периодическими процессами с А по Е объем экспериментальных реакционных смесей в хлорметане составлял 250 мл при начальной температуре -93°С. Инициатором, использованным в этих примерах, служил трет-бутилхлорид (фирма Aldrich Chemical Co.), а кислота Льюиса в качестве используемого катализатора представляла собой раствор ЭАДХ (этилалюмодихлорид) в гептане концентрацией 25 мас.%. трет-Бутилхлоридный инициатор и ЭАДХ катализатор предварительно смешивали в молярном соотношении 3/1 в хлорметане и разбавляли до конечной общей концентрации раствора в хлорметане примерно 1 мас.%.

Изобутилен, использованный в примерах, перед применением сушили пропусканием паров изобутилена через сушильные колонки, а затем конденсировали в чистой колбе в сухой камере. п-Метилстирольный и изопреновый мономеры, использованные в примерах, перед применением перегоняли под вакуумом для удаления влаги и ингибитора свободнорадикальной полимеризации. Исходная мономерная смесь, использованная в синтезе тройного сополимера экспериментов с А по Е, представляла собой 10 мас.% мономеров в целом в хлорметане с соотношением изобутилена/изопрена/п-метилстирола 80/10/10 (мас.%).

Эксперименты с терполимеризацией проводили в 500-миллилитровых стеклянных реакторах в стандартной закрытой камере с азотной атмосферой (сухая камера), оборудованной охлаждающей баней для низкотемпературных реакций. В каждом периодическом процессе полимеризации использовали 250 мл мономерной исходной смеси, содержавшей изобутилен/изопрен/п-метилстирол в соотношении 80/10/10 (мас.%) при 10 мас.% мономеров в целом в хлорметане. После охлаждения мономерного раствора до целевой реакционной температуры (<-90°С) для инициирования полимеризации в реактор медленно добавляли предварительно охлажденный раствор смеси инициатор/катализатор. Скорость добавления раствора катализатора регулировали с целью избежать чрезмерного повышения температуры в реакторе. Так, например, катализатор добавляли в объемную фазу внутри реактора порциями. Общее количество добавленного раствора катализатора регулировали, основываясь среди прочих факторов на совокупном приросте температуры, который коррелируется с количеством мономеров, израсходованных в реакторе. Когда достигали целевого превращения мономеров (например, по меньшей мере 50%-ного превращения), с целью погасить реакции полимеризации в реактор добавляли небольшое количество метанола. Далее тройной сополимер выделяли и сушили для анализа в вакуумном сушильном шкафу.