Изобретение относится к усовершенствованному способу получения термопластичных композиций и к термопластичным композициям, полученным этим усовершенствованным способом.

Известны смеси различных технологических смол, таких как полиамиды, с другими полимерами.

В патенте США N 4174 358 раскрыта термопластичная композиция, содержащая полиамидную матричную смолу и по меньшей мере один полимер, имеющий специфический модуль растяжения. В патенте США N 4 172 859 раскрыта термопластичная композиция, содержащая полиэфир, поликарбонат и по меньшей мере один полимер, имеющий специфический модуль растяжения.

В патенте США N 4 350 794 раскрыт способ получения полиамидной литой и экструзионной композиции смешиванием расплава полиамидной смолы и полиамидного функционального эластомера с реакционноспособным галогеном, желательно в присутствии акцептора кислоты, такого как оксид магния, для связывания хлористого водорода, выделяющегося при реакции (колонка 5, строки 39-42). В примере 17 добавляют 4.2 г оксида магния в смесь найлона 66 и хлорбутилового каучука (колонка 7, строки 5-6).

Однако существует необходимость улучшения свойств термопластичных композиций.

Установлено, что наличие определенных соединений металлов в ходе процесса приготовления полимерной смеси приводит к получению термопластичных композиций, имеющих повышенную ударную прочность при низких температурах.

В соответствии с изобретением разработан способ получения термопластичной композиции смешением термопластичного полиамида галогенсодержащего сополимера изомоноолефина C4-C7 и пара-алкилстирола, в котором основная часть галогена связана с алкильной частью стирола, находящейся в п-положении. и соединением металла, выбранного из группы IB IIA, IIB, IVA, IVB неблагородных металлов группы VIII Периодической таблицы элементов: железа, кобальта, никеля и их смесей. Соединение металла используют в количестве, которое недостаточно для вулканизации указанной термопластичной композиции, при молярном соотношении металла к галогену в сополимере не более 10:1.

В качестве соединения металла используют обычно соединение металла, выбранное из группы, состоящей из меди, бериллия, магния, кальция, стронция, бария, цинка, кадмия, титана, циркония, германия, олова, свинца, железа, кобальта, никеля, рутения и их смесей.

Предпочтительно в качестве соединения металла используют соединение металла, выбранное из группы, состоящей из меди, магния, кальция, цинка, кадмия, олова, свинца, титана, железа, кобальта, никеля и их смесей.

Наиболее предпочтительными являются соединения металлов, выбранные из группы, состоящей из магния, цинка, титана и их смесей.

В качестве соединений металлов, как правило, используют их оксиды, фосфаты, карбонаты, алкоксиды, карбоксилаты и их смеси.

В частности, к таким соединениям относятся соединения, выбранные из группы, состоящей из оксида цинка, оксида магния, неоалкокси - три(диоктил)пирофосфатотитаната и их смесей.

Предпочтительно молярное соотношение соединения металла с количеством галогена в галогенсодержащем сополимере находится в интервале от 0,1:1 до 10:1.

Как правило, смешение осуществляется при температуре от точки плавления упомянутого полиамида до 300oC. Желательно полиамид и галогенсодержащий сополимер использовать в расплавленном состоянии. Обычно смешение осуществляют в экструдере. В качестве галогенсодержащего сополимера используют эластомерный галогенсодержащий сополимер, который включает эффективное количество галогена в пределах выше нуля до 7,5 мас.%. Как правило, в галогенсодержащем соединении в качестве галогена используют галоген, выбранный из группы, состоящей из хлора, брома и их смесей.

В композицию можно вводить полимер, выбранный из группы, состоящей из полиэтилена, полипропилена, сополимера этилена с мономером, выбранным из группы, состоящей из винилацетата, акриловой кислоты, метилакрилата, этилакрилата, сополимера изомоноолефина с C4-C7 и пара-алкилстирола и их смеси. В качестве сополимера обычно используют сополимер изомоноолефина с C4-C7 и пара-алкилстирола, при этом, как правило, в качестве изомоноолефина используют изобутилен, а пара-алкилстирола - пара-метилстирол. В качестве полимера обычно используют полиэтилен.

Предпочтительное содержание в композиции полиамида 10 - 98 мас.%, и галогенсодержащего сополимера в количестве от 2 до 90 мас.%, в расчете на полимерную смесь. Возможно дополнительное введение в композицию наполнителя, добавки компаундированного каучука, их смеси, до смешения, в процессе смешения или после смешения.

Полученная согласно изобретению термопластичная композиция, как правило, имеет секущий модуль упругости при изгибе, изменяющийся от 200 до 100000 кг/см2, измеренный в соответствии со стандартом ASTM 0790 при деформации на 1%.

Предпочтительно, секущий модуль упругости при изгибе изменяется в интервале 30000 - 100000 кг/см2.

После смешения можно проводить вулканизацию полученной композиции. Последнюю обычно осуществляют в присутствии вулканизирующей системы.

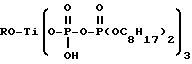

Термопластичный полиамид и невулканизированный эластомерный галогенсодержащий сополимер изомоноолефина C4-C7 и пара-алкилстирола смешивают с соединением металла, способным сорбировать или взаимодействовать с галогенводородом, в последующем обозначенным как "основное соединение металла", в зоне контакта, в которой эти компоненты смешиваются в невулканизирующих условиях. Эта зона контакта может представлять собой смеситель, такой, как роликовый смеситель, смеситель Bunbury® (Бенбери), непрерывные смесители, пластикаторы, экструдерный смеситель и другие. Как указано выше, наиболее предпочтительные соединения металлов выбирают из группы, состоящей из оксида магния, оксида цинка, неоалкокси-три(диоктил)пирофосфатотитаната, который может быть представлен формулой:

как, например, соединения, продаваемые фирмой Kenrich Petrochemical, Inc. под названием Ken-React Caps L38, и смеси этих соединений.

Периодическая таблица, на которую сделана ссылка, соответствует периодической таблице, опубликованной фирмой Sargent-Welch Scientific Company, авторское право 1968. Основное соединение металла добавляют к эластомерному галогенсодержащему сополимеру в количестве, недостаточном для осуществления вулканизации этой термопластичной композиции, но в эффективном количестве. Под термином "эффективное количество" здесь имеется в виду количество, которое достаточно для увеличения скорости взаимодействия полиамида с эластомерным сополимером с образованием композиции, имеющей повышенную ударную прочность по сравнению с ударной прочностью той же смеси, смешанной без основного соединения. Предполагается, что оговоренные основные соединения металлов действуют как катализаторы, способствующие реакции между полиамидом и галогенсодержащим сополимером.

Пригодные количества основного соединения металла на стадии контактирования включают молярное отношение основного соединения металла к количеству галогена в эластомерном галогенсодержащем сополимере меньше, чем 10:1. Это молярное отношение может изменяться от 0,5:1 до приблизительно 2:1. Как указано выше, термопластичные полиамиды, пригодные для осуществления изобретения, могут использоваться индивидуально или в сочетании.

Подходящими термопластичными полиамидами (найлонами) могут быть кристаллические или смолистые, высокомолекулярные твердые полимеры, включая сополимеры и тройные полимеры, имеющие повторяющиеся амидные звенья внутри полимерной цепочки. Полиамиды могут быть получены полимеризацией одного или нескольких эпсилон-лактамов, таких, как капролактам, пирролиден, лауриллактам и лактам аминоундекановой кислоты, или аминокислоты, или конденсацией двухосновных кислот и диаминов. Подходящими являются как волокнообразующие найлоны, так и найлоны литого типа. Примерами таких полиамидов являются поликапролактам (найлон-6), полила-уриллактам (найлон-12), полигексаметиленадипамид (найлон-6,6), полигекса-метиленазеламид (найлон-6,9), полигексаметиленизофталамид себациновой кислоты (найлон- 6,10), полигексаметиленизофталимид (найлон-6, ИФ) и продукт конденсации 11-аминоундекановой кислоты (найлон-11); полиамиды, содержащие ароматические кольца, полученные поликонденсацией метаксилолдиамина с адипиновой кислотой, такие как полиамиды, имеющие структурную формулу:

Более того, эти ароматические полиамиды могут быть модифицированы, например, стекловолокном. Дополнительные примеры возможных полиамидов описаны в Kirk-Other, Encyclopedia of Chemical Technology (Энциклопедия химической технологии), том 10, стр.919 и в Encyclopedia of Polymer Science and Technology (Энциклопедия полимерной науки и технологии), том 10, с. 392-414. На практике могут выгодно использоваться промышленно доступные термопластичные полиамиды, причем предпочтительными являются полиамиды, имеющие температуру размягчения или плавления между 160 и 275oC. Более предпочтительными полиамидами являются найлон 6; найлон 6,6, и найлон 11.

Эластомерный компонент галогенсодержашего сополимера.

Подходящими галогенсодержащими сополимерами изомоноолефина C4-C7 и пара-алкилстирола для использования в качестве компонента композиции по изобретению являются сополимеры, включающие по меньшей мере 0,5 мас.% пара-алкилстирольных групп. Для эластомерных сополимеров содержание пара-алкилстирольных групп может изменяться от 0,5 до 20 мас.%, предпочтительно от 1 до 20 мас.%, более предпочтительно от 2 до 20 мас.% сополимера. Содержание галогена в сополимерах может) изменяться от эффективного количества больше нуля до 7,5 мас.%, предпочтительно от 0,1 до 7,5 мас.%. Этот галоген может быть хлором, бромом и их смесями. Предпочтительным галогеном является бром. Основная часть галогена химически связана с пара-алкильной группой, т.е. галогенсодержащий сополимер включает парагалоидалкильные группы.

Сополимеры изомоноолефина C4-C7 и пара- алкилстирола, пригодные для получения галоидсодержащих сополимеров, используемых в качестве компонентов композиции по изобретению, представляют собой сополимеры изомоноолефинов, имеющих 4 - 7 атомов углерода, и пара- алкилстирол, которые описаны в ЕП N 0344021 от 29 ноября 1989 г.ЮЯ. Предпочтительным изомоноолефином является изобутилен, а предпочтительным пара-алкилстиролом является пара-метилстирол. Подходящие сополимеры изомоноолефина с C4-C7 и пара-алкилстирола имеют среднечисленную мол.м. (Mn) по меньшей мере 25000, предпочтительно по меньшей мере 30000, более предпочтительно по меньшей мере 100000. Эти сополимеры предпочтительно имеют также отношение средневесовой мол.м., (Mw) к среднечисловой мол. м. (Mn), то есть Mw/Mn менее 6, предпочтительно менее 4, более предпочтительно менее 2,5, наиболее предпочтительно менее 2. Бромирование сополимера изомоноолефина и пара-алкилстирола, полученного сополимеризацией этих конкретных мономеров в определенных условиях полимеризации, позволяет получать сополимеры, которые являются продуктами непосредственного взаимодействия (т. е., в непосредственно заполимеризованном виде), и имеют неожиданно гомогенное, однородное композиционное распределение. Используя методики полимеризации и бромирований, изложенные в описании, могут быть получены сополимеры, подходящие для осуществления изобретения. Эти сополимеры, как установлено методом гель-проникающей хроматографии (GPC), обладают узким распределением, или композиционной однородностью во всем интервале их составов. По меньшей мере 95 мас.% сополимерного продукта имеет содержание: пара-алкилстирола в пределах 10 мас.% и предпочтительно в пределах 7 мас.% от среднего содержания пара-алкилстирола во всей композиции и предпочтительно по меньшей мере приблизительно 97 мас.% сополимерного продукта имеет содержание пара-алкилстирола в пределах 10 мас.%, и предпочтительно в пределах 7 мас.% от среднего содержания пара-алкилстирола во всей композиции. Таким образом, преимущественная гомогенная композиционная однородность, относится к межкомпозиционному распределению. То есть, для специальных сополимеров для любой выбранной фракции молекулярной массы процент пара-алкилстирола в ней или отношение пара-алкилстирола к изомоноолефину, будет примерно таким же, как это описано выше.

Кроме того, поскольку относительная реакционная способность изомоноолефина, такого как изобутилен, по отношению к пара- алкилстиролу близка к единице, композиционное распределение этих сополимеров также будет примерно гомогенным. То есть, эти сополимеры являются в основном устойчивыми структурами и в каждой отдельной полимерной цепочке изомоноолефиновые и пара-алкилстирольные звенья будут распределены в основном равномерно во всей этой цепочке.

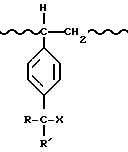

Галогенсодержащие сополимеры, применяемые в изобретении имеют в основном гомогенное композиционное распределение и включают пара-алкилстирольные группы, представленные формулой: ,

,

в которой

R и R' независимо выбирают из группы, состоящей из водорода, алкила, предпочтительно имеющего 1 - 5 атомов углерода, первичного галоидалкила, вторичного галоидалкила, предпочтительно имеющего 1 - 5 атомов углерода, и их смесей, а Х выбирают из группы, состоящей из брома, хлора и их смесей, как, например, те, что описаны в EP N 0344021, 1989.

Для получения сополимеров изомоноолефина и пара-алкилстирола, как описано в цитированной публикации, могут быть использованы различные методы. Предпочтительно полимеризацию проводят непрерывно в типичном непрерывном процессе полимеризации с использованием реактора типа смесителя, такого как турбинный смеситель или пропеллерный с вытяжной трубой, внешним охлаждающим кожухом и внутренними охлаждающими змеевиками или другими средствами отвода тепла полимеризации, трубками для введения мономеров, катализаторов и разбавителей, средством измерением температуры и сливом отходящего потока в барабан для выдержки или в охлаждающую емкость. Реактор продувают от воздуха и влаги и загружают сухим очищенным растворителем или смесью растворителей до введения мономеров и катализаторов.

Реакторы, которые обычно применяются при полимеризации бутилкаучука, являются пригодными для использования в реакции полимеризации для получения целевых пара-алкилстирольных сополимеров, подходящих для использования в способе по изобретению. Температура полимеризации может изменяться от (-40) до (-95)oC, предпочтительно от (-35) до (-100)oC.

Способы получения сополимеров могут быть проведены в суспензии полимера, образующейся в применяемых разбавителях или в виде гомогенного раствора. Использование суспензионного процесса является предпочтительным, так как в этом случае в реакторе образуются смеси с пониженной вязкостью, причем возможна суспензия с концентрацией до 40 мас.% полимера.

Сополимеры изомоноолефинов и пара-алкилстирола могут быть получены смешиванием изомоноолефина и пара-алкилстирола в реакторе сополимеризации в условиях сополимеризации в присутствии разбавителя и катализатора - кислоты Льюиса.

Типичные примеры разбавителей, которые могут быть использованы индивидуально или в смеси, включают пропан, бутан, пентан, циклопентан, гексан, толуол, гептан, изооктан и другие, и различные галоидуглеводородные растворители, которые являются особенно выгодными и включают хлористый метилен, хлороформ, четыреххлористый углерод, хлористый метил, причем хлористый метил является особенно предпочтительным.

При получении сополимера важным элементом является исключение примесей из реактора полимеризации, а именно примесей, которые, присутствуя в реакторе, могут привести к отравлению катализатора или к избыточному снижению молекулярного веса за счет комплексообразования с катализатором или сополимеризации с изомоноолефинами или пара- алкилстиролом, что, в свою очередь может привести к снижению эффективности получения сополимерного продукта пара-алкилстирола, применяемого в настоящем изобретении. Наиболее обычными из этих примесей являются материалы, отравляющие катализатор, такие как, например, влага и тому подобное, и другие мономеры, способные к сополимеризации, такие, как, например, мета-алкилстиролы и тому подобное. Эти примеси должны быть выведены из системы.

При получении пригодных сополимеров является предпочтительным, чтобы пара-алкилстирол был чистым по меньшей мере на 95 мас.%, имел чистоту 97,5 мас.%, наиболее предпочтительно - 99,5 мас.%, чтобы изомоноолефин имел чистоту по меньшей мере 99,5 мас.%, предпочтительно по меньшей мере 99,8 мас.%, и чтобы разбавители имели чистоту по меньшей мере 99 мас.%, и предпочтительно были чистыми по меньшей мере на 99,8 мас.%. Наиболее предпочтительными катализаторами - кислотами Льюиса являются этилалюминийдихлорид и предпочтительно смесь этилалюминийдихлорида с диэтилалюминийхлоридом. Применяемое количество таких катализаторов будет зависеть от желаемой молекулярной массы и желаемого молекулярно-весового распределения сополимера, который будет получен, однако обычно оно может изменяться от приблизительно 20 до 1 мас.% и предпочтительно от приблизительно 0,01 - 0,2 мас.% в расчете на общее количество мономера, подвергаемого полимеризации.

Галоидирование полимера может быть проведено в конденсированной фазе (например, в виде расплава) или в растворе, либо в тонко диспергированной суспензии. Галоидирование в конденсированной фазе может быть осуществлено в экструдере или другом закрытом смесителе, соответственно модифицированном для обеспечения надлежащего перемешивания и для манипулирования с галогеном и коррелирующими побочными продуктами этой реакции. Подробности таких процессов галоидирования в конденсированной фазе изложены в патенте США N 4 548 995, который включен в это описание как аналог.

Растворители, подходящие для галоидирования в растворе, включают низкокипящие углеводороды (от C4 до C7 и галоидированные углеводороды.

Поскольку высокая температура кипения пара-метилстирола делает непрактичным его удаление традиционной перегонкой, и поскольку затруднительно полностью избежать галоидирования растворителя очень важно при галоидировнии в растворе или суспензии, чтобы разбавитель и условия галоидирования были подобраны таким образом, чтобы избежать галоидирования разбавителя и чтобы содержание остаточного пара- метилстирола было снижено до приемлемого уровня.

Необходимо отметить, что радикальное бромирование пара-алкильной стирольной группы в сополимерах, применяемых в изобретении, может быть осуществлено с высокой избирательностью, причем замещение будет происходить почти исключительно по пара-метильной группе с образованием желаемой бензилбромидной функциональной группы. Таким образом, высокая избирательность реакции бромирования может поддерживаться в широком диапазоне условий реакция при условии, однако, что будут устранены факторы, которые могли бы способствовать ионному направлению реакции (то есть, полярные растворители, катализаторы Фриделя-Крафтса и др.).

Так, растворы подходящих сополимеров пара-метилстирола и изобутилена в углеводородных растворителях могут селективно бромироваться с использованием света, тепла или соответствующих радикальных инициаторов в соответствии с условиями, должен быть выбран конкретный радикальный инициатор, который имеет соответствующий период полураспада при конкретных температурных условиях, которые используются; (причем обычно при повышенных температурах галоидирования предпочтительны инициаторы с большим периодом полураспада) в качестве промоторов радикального галоидирования, для того, чтобы получить почти исключительно целевую бензилбромидную функциональную группу замещением в пара-метильной группе без заметного расщепления и/или сшивания полимерной цепочки.

Эта реакция может быть инициирована путем образования атома брома или фотохимически, или термически (с использованием или без использования сенсибилизаторов), или радикальным инициатором, в качестве которого может быть использован такой, который предпочтительно взаимодействует с молекулой брома и не взаимодействует одновременно с атомами брома, или с растворителем, или полимером (т. е. , путем отщепления водорода). Сенсибилизаторы относятся к тем фотохимическим сенсибилизаторам, которые сами могут поглощать низкоэнергетические фотоны и диссоциировать, таким образом вызывая в свою очередь, диссоциацию брома, включая материалы, такие как йод. Таким образом, предпочтительно использовать инициатор, который имеет период полураспада между 0,5 и 2500 мин при желаемых условиях реакции, более предпочтительно 10 - 300 мин. Количество используемого инициатора обычно может изменяться между 0,02 и 1% на массу сополимера, предпочтительно между приблизительно 0,02 и 0,3%. Предпочтительными инициаторами являются бис-азосоединения, такие как азо-бис-изобутиронитрил (АИБН), азо- бис(2,4-диметилвалеро)нитрил, азо-бис(2-метилбутиро) нитрил и тому подобные. Также могут быть использованы другие радикальные инициаторы, но предпочтительно использовать радикальный инициатор, который является относительно слабым при отщеплении водорода с тем, чтобы он предпочтительно взаимодействовал с молекулами брома с образованием атомов брома, а не с сополимером или растворителем с образованием алкильных радикалов. В таких случаях будет существовать в последующем тенденция снижения молекулярной массы образовавшегося сополимера и промотирование нежелательных побочных реакций с использованием молярного избытка щелочи в отношении бромистого водорода. Альтернативно, нейтрализация может быть осуществлена за счет внесения конкретного основания (которое является относительно инертным по отношению к брому), такого как порошок карбоната кальция, в диспергированном виде во время реакции бромирования, для того чтобы поглощать бромистый водород по мере его образования. Удаление бромистого водорода также может быть осуществлено путем продувки инертным газом (например, азотом) предпочтительно при повышенных температурах.

Бромированный стабилизированный и нейтрализированный сополимер пара-метилстирола и изобутилена может быть выделен и обработан с использованием традиционных методов с подходящими стабилизаторами, которые добавляются для того, чтобы получить все желательные и многофункциональные насыщенные сополимеры.

Обычно галогенирование с целью получения сополимера, применяемого в качестве компонента композиции по изобретению предпочтительно осуществляется путем взаимодействия изобутилен-пара- метилстирольного сополимера с бромом в нормальном алкане (например, гексане или гептане), как растворителе, с использованием азо-бис инициатора, например (АИБН) азо-бис-изобутиронитрила или VAZO® 52:2,2'-азо-бис-(2,4-диметилпентаннитрил), при температуре от приблизительно 55 до 80oC в течение времени, изменяющегося от приблизительно 4,5 до приблизительно 30 мин с последующим прерыванием реакции щелочью. Выделенный полимер промывают подщелоченной водой и смесью вода/изопропанол, выделяют, стабилизируют и сушат.

Поскольку обычно образуется немного третичного бензилбромида в молекуле (когда галоидирующим агентом является бромирующий агент), то возможная реакция дегидрогалоидирования будет почти полностью исключена. Это приводит к галоидированному полимеру с улучшенной стабильностью, которая необходима для переработки при повышенных температурах, требующихся для смешивания расплава и при обработке с технологическими смолами. Термопластичный полиамид (который может быть единственным или в смеси) обычно содержится в композиции в количествах, находящихся в интервале от приблизительно 10 до 98 мас.%, приблизительно от 20 - 95 мас.%, эластомерный галогенсодержащий сополимер изомоноолефина и пара- алкилстирола может присутствовать в количествах, изменяющихся от приблизительно 2 до 90 мас.%, предпочтительно от приблизительно 5 до 80 мас..% в расчете на полимерную смесь.

Термин "полимерная смесь" используется здесь для обозначения смеси из одной или нескольких термопластичных технологических смол, эластомерного галогенсодержащего сополимера и любых других полимеров (эластомерных и неэластомерных), которые могут быть компонентами композиции. В композицию по изобретению могут быть включены дополнительные полимеры. Подходящие дополнительные полимеры включают полиолефины, такие как полипропилен, полиэтилен, например, полиэтилен низкой плотности (ПЭНП), линейный полиэтилен низкой плотности (ЛНЭНП), предпочтительно полиэтилен высокой плотности (ПЭВП), а также сополимеры этилена с винилацетатом, акриловой кислотой, метилакрилатом. этилакрилатом и др.;. эластомерные сополимеры изомоноолефинов C4-C7 и пара-алкилстиролов и их смеси. Предпочтительным необязательным дополнительным эластомерным полимером является сополимер изомоноолефинов C4-C7 и пара-алкилстиролов. такие, как сополимеры, используемые для получения галогенсодержащих эластомерных сополимеров.

Предпочтительным сополимером изомоноолефинов C4-C7 и пара-алкилстирола является сополимер изобутилена и пара-метилстирола.

Секущий модуль упругости при изгибе невулканизированных термопластичных композиций может изменяться от 200 до 100000 кг/см2, предпочтительно от 30000 до 100000 кг/см2, измеренный в соответствии со стандартом ASTM D790 при деформации на 1%.

Полимерная смесь может составлять 25 - 98 мас.% от общей композиции. Кроме собственно полимерных компонентов, композиция по изобретению может включать наполнители и добавки, такие, как антиокислители, антиозонирующие добавки, стабилизаторы, технологические масла для смол, смазывающие вещества (например, олеоамид), противоблокирующие агенты, воски, вспенивающие агенты, агенты, замедляющие пламя, пигменты, агенты сочетания для наполнителей и других технологических средств, известных в области техники компаундирования каучуков. Дополнительные или другие основные соединения металлов, например оксид магния, могут быть введены на второй стадии добавления, чтобы действовать как акцепторы кислоты или термические стабилизаторы. Эти пигменты и наполнители могут составлять до 30% от массы всей композиции, в расчете на полимерные компоненты плюс добавки. Предпочтительно, пигменты и наполнители составляют от приблизительно 1 до приблизительно 30 мас.% в расчете на композицию, более предпочтительно от приблизительно 2 до приблизительно 20% от массы всей композиции.

Термин "наполнитель" используется здесь для обозначения твердой добавки, введенной в композицию для того, чтобы видоизменить ее физические свойства.

Подходящие наполнители включают тальк, карбонат кальция, стекловолокно, глины, кремнезем, сажу и их смеси. Может использоваться любой тип сажи, такой как канальная сажа, печная сажа, термическая сажа, ацетиленовая сажа, ламповая сажа и тому подобные. Для придания конечному продукту белого цвета может использоваться диоксид титана, также рассматриваемый как пигмент.

Технологические масла для каучука имеют обычные обозначения ASTM в зависимости от того, к какому классу они относятся: парафиновых, нафтеновых или ароматических технологических масел. Тип используемого технологического масла может быть таким, который обычно применяется в сочетании с каучуковым компонентом. Количество технологического масла для каучука, которое используется, основывается на общем содержании каучука, и может быть выражено как отношение, по массе технологического масла к каучуку в композиции. Это отношение может изменяться от 0,3/1 до 1,3/1; предпочтительно от 0,5/1 до 1,2/1; более предпочтительно от 0,8/1 до 1,1/1. Также могут использоваться масла ненефтяного происхождения, такие как масла, выделенные из, каменноугольной смолы и хвойной смолы. В дополнение к технологическим маслам для каучука, произведенным из нефти, могут быть использованы органические сложные эфиры и другие синтетические пластификаторы. Используемый здесь термин "технологическое масло" относится как к углеводородным маслам, так и к синтетическим пластификаторам.

Технологическое масло может входить в состав композиции для того, чтобы обеспечить этой композиции хорошую текучесть. Количество применяемого масла будет зависеть отчасти от используемого количества полимерной смеси и наполнителя. Обычно при использовании масла оно может составлять приблизительно 30 % от массы композиции. Могут применяться большие количества технологического масла, причем его дефицит снижает физическую прочность.

В композиции по изобретению могут использоваться антиокислители для того, чтобы дополнительно повысить стойкость к старению эластомерных сополимеров - компонента по изобретению, и чтобы защитить технологические смолы. Использование конкретного антиокислителя будет зависеть от применяемых каучуков и пластических масс, причем может потребоваться более одного типа антиокислителя. Антиокислители обычно относятся к классу химических или физических защитных средств. Физические защитные средства используются там, где может иметь место малая подвижность изделия, производимого из этой композиции. Обычно они представляют собой воскообразные материалы, которые придают матовый "пушок" поверхности резинового изделия и образуют защитное покрытие или экранируют это изделие от кислорода, озона и др.

Химические защитные средства обычно относятся к трем химическим группам: вторичным аминам, фенольным соединениям и фосфитам. Примерами этих типов антиокислителей являются затрудненные фенолы, аминофенолы, гидрохиноны, алкилдиамины, продукты конденсации аминов и др. Примерами других типов антиокислителей являются продукты взаимодействия стирола и фенола; 2,2'-метилен-бис-(4-метил-б-трет-бутилфенол); 2,6'ди- трет-бутил-ортодиметиламино-пара-крезол; монобензиловый эфир гидрохинона, октилированный дифениламин, фенил-бета-нафтиламин; N, N'-дифенилэтилендиамин; альдол-альфа-нафтиламин; N, N-'дифенил- парафенилендиамин и др. Физические антиокислители включают смешанные нефтяные воски и микрокристаллические воски. Указанный перечень не ограничивается названными группами соединений.

Обычно полиамид, эластомерный галогенсодержащий сополимер, соединение основного металла (указанных металлов) и возможно других полимеров смешивают вместе при температуре, которая достаточна для размягчения полиамида, или более традиционно при температуре выше точки плавления полиамида, если он является кристаллическим при комнатной температуре.

Температура в процессе смешивания и составления смеси в присутствии невулканизирующего количества соединения основного металла может изменяться от температуры плавления присутствующего полиамида до 300oC.

Предпочтительная термопластичная композиция включает полиамид, такой, как найлон 6; найлон 6,6; найлон 11 и их смеси, бромированный сополимер изобутилена и пара-метилстирола, в качестве эластомерного галогенсодержащего сополимера, и оксид цинка в количестве, которое недостаточно для осуществления разложения или вулканизации (т.е. поперечного сшивания) термопластичной композиции.

По желанию в последующем невулканизированная композиция по изобретению может быть подвергнута вулканизации в зависимости от целевого конечного применения. Любой отвердитель, который способен вулканизировать насыщенные галоидированные сополимеры изомоноолефинов C4-C7 и пара-алкилстирола частично или полностью, может быть использован. Если желательно получить вулканизированную композицию, которая является термопластичной, тогда пероксидные отвердители должны быть исключены; когда композиция, которая будет подвергнута вулканизации, содержит в качестве компонента технологическую смолу, она может быть сшита пероксидным отвердителем. Подходящие отверждающие системы для невулканизированной композиции по изобретению включают оксид цинка в сочетании со стеаратом цинка или стеариновой кислотой и необязательно один или несколько из следующих ускорителей или вулканизирующих агентов: Permalux (ди-орто-толилгуанидиновая соль дипирокатехинового эфира борной кислоты), HNA-2 (мета-фенилен-бис- малеимид), Zisnet (2,4,6-тримеркапто-s-триазин), ZDEDC (диэтилдитиокарбамат цинка) и другие дитиокарбаматы, Tetrone A (дипентаметилентиурам гексасульфид), Vultac-5 (дисульфид алкилированного фенола), SP1045 (фенолформальдегидная смола), SP1056 (бромированная алкилфенолформальдегидная смола), DPPD (дифенилфенилендиамин), салициловая кислота (орто-гидроксибензойная кислота), древесная смола (абиетиновая кислота) и TMTDS (тетраметилтиурам дисульфид) в сочетании с серой.

Вулканизирующая система добавляется к невулканизированной композиции по изобретению при температуре выше точки плавления полиамида и любой другой технологической смолы, присутствующей в композиции. Подходящие температуры вулканизации могут изменяться в пределах температуры вулканизации от температуры плавления смолы примерно до 300oC, обычно от 160 до 275oC. Вулканизация может осуществляться в статических или динамических условиях, то есть в условиях высокого сдвига.

Секущий модуль упругости при сгибе вулканизированной композиции может изменяться от 100 до 400000 кг/см2 предпочтительно от 200 до 100000 кг/см2, который измеряется по стандарту ASTM D790 при деформации 1%.

Предпочтительные варианты исполнения.

Следующие примеры иллюстрируют изобретение. Все приведенные части и проценты являются массовыми, если не оговорено иное.

В соответствии с изобретением все композиции и сопоставительные композиции были смешаны в 2,03 см (0,8'') экструдере фирмы Welding Engineers с двумя винтами противоположного вращения; на выходе экструдера расположена витая фильера. Пряди из экструдера затем охлаждались в водяной бане, после чего их измельчали с помощью гранулятора до гранул с примерными размерами 0,33x0,33 (1/8''x1/8''). Полиамидные смолы до смешения сушили при 150oF (65,56oC) в вакууме по меньшей мере 4 ч. Все композиции сушили снова в том же самом осушителе и в тех же условиях по меньшей мере в течение 4 ч для того, чтобы удалить поверхностную влагу, прежде чем сформовать из них различные образцы для испытаний в 136,08-(15)-тонной машине инжекционного формования Boy®.

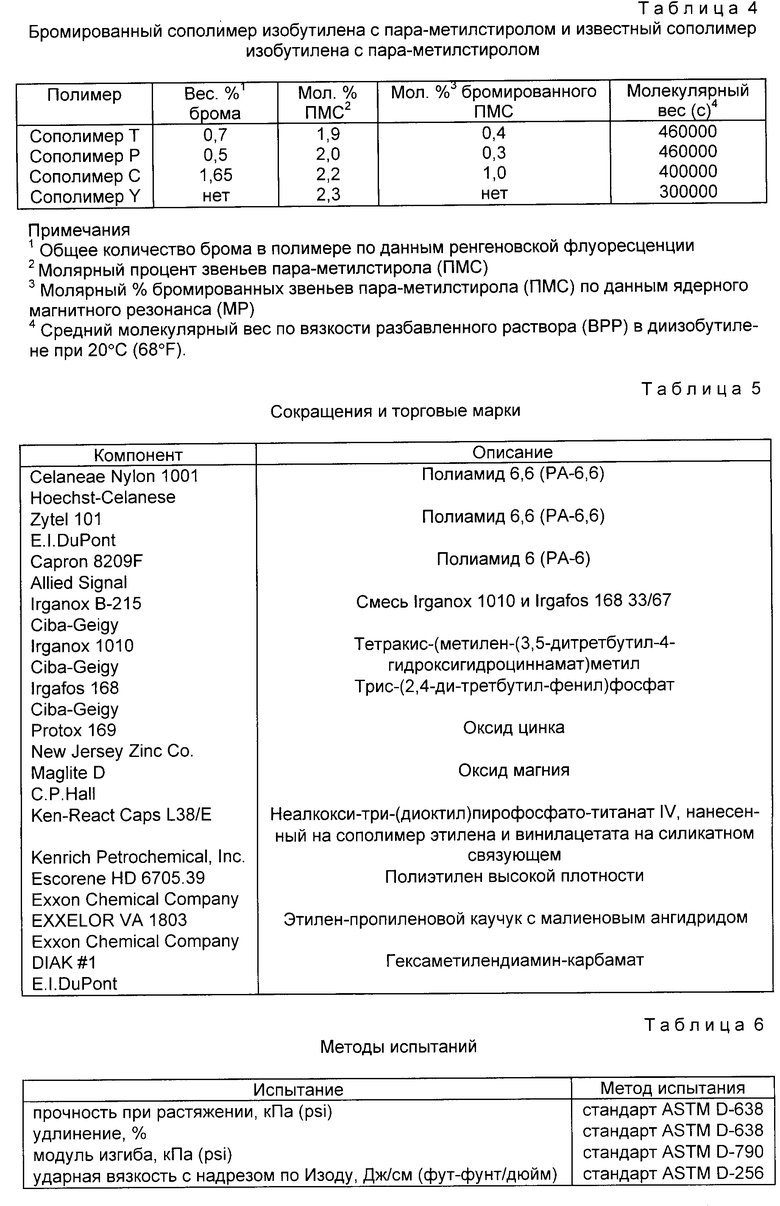

В табл. 4 показаны характеристики бромированных сополимеров и пара-метилстирола. Сокращения и/или торговые марки, использованные в следующих примерах, приведены в табл.5. Методы испытаний, которые использовались для измерения характеристик, показаны в табл.6.

Пример 1. В табл. 1 приведены различные композиции сополимера T, модифицированного смесями PA-6. Композиция A имела свойства контрольного PA-6 (Capron 8209F). Сопоставительная композиция B представляла собой смесь PA-6 и сополимера T 80/20. В композиции B был использован сополимер Y. Как видно из значений удлинения и величин ударной вязкости с надрезом по Изоду, сополимер Y не является эффективным модификатором ударной вязкости. Сополимер T представляет собой бромированный сополимер изобутилена и пара-метилстирола. Сополимер Y - сополимер изобутилена и пара-метилстирола.

Вторая серия экспериментов была проведена, как показано в композициях F и G, в которых количество сополимера T в каждой смеси было увеличено до 30 мас.%. Было отмечено заметное увеличение ударной прочности сополимерной смеси T, катализируемой оксидом цинка (композиция F), по сравнению с некатализируемой сополимерной смесью T (композиция G). Например, при - 30oC значение ударной вязкости с надрезом по Изоду для смеси, катализируемой оксидом цинка, составило 6,01 (11,26) по сравнению с 1,40 (2,62) для некатализируемой смеси. Следует отметить, что жесткость (модуль изгиба) этих материалов остается высокой, т.е. в интервале от 1,379•106 до 1,724•106 кПа (от 200000 до 250000 фунт/кв.дюйм).

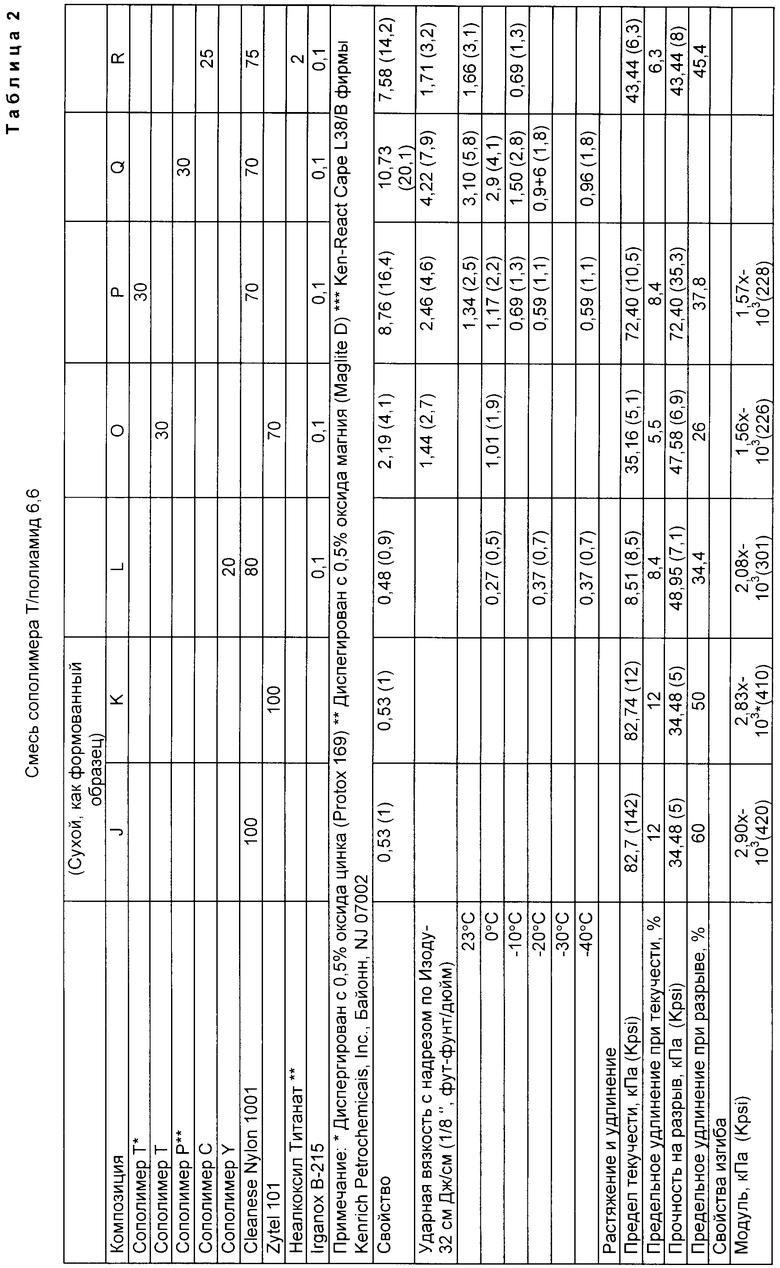

Пример 2. В табл.2 представлены различные композиции бромированного сополимера изобутилена и пара-метилстирола, модифицированного смесями PA-6,6. Сопоставительные композиции J и K представляют собой контрольные смеси PA-6,6, для которых значение ударной вязкости с надрезом по Изоду при комнатной температуре составило только 0,53 Дж/см (1 фут-фунт/дюйм). Сопоставительная композиция L представляет собой смесь PA-6 и сополимера изобутилена с пара-метилстиролом 80/20. В сопоставительной композиции L сополимер Y был использован для модифицирования PA-6,6, что привело к очень плохой ударной вязкости с надрезом по Изоду.

При увеличении количества сополимера T до 30 мас.% было достигнуто весьма значительное улучшение ударной прочности для катализируемой смеси (композиция P) по сравнению с некатализируемой смесью (сопоставительная композиция O. Например, при комнатной температуре значение ударной вязкости с надрезом по Изоду увеличивалось от 2,19 до 8,76 (от 4,1 до 16,4). В композиции Q сополимер P сначала был диспергирован с 0,5 мас.% оксида магния до смешивания в расплаве с 70 мас.% PA-6,6. Были достигнуты повышенные значения ударной вязкости с надрезом по Изоду в интервале от комнатной температуры до минус 40oC. В композиции К был использован неоалкоксилтитанатный катализатор (Ken React Caps L38/E) и было получено значение ударной вязкости с надрезом по Изоду при комнатной температуре, равное 7,58 (14,2).

Композиции P, Q, R являлись композициями в соответствии с изобретением. При комнатной температуре значения ударной вязкости с надрезом по Изоду в интервале от 5,34 до 10,68 (от 10 до 20) считаются наилучшими.

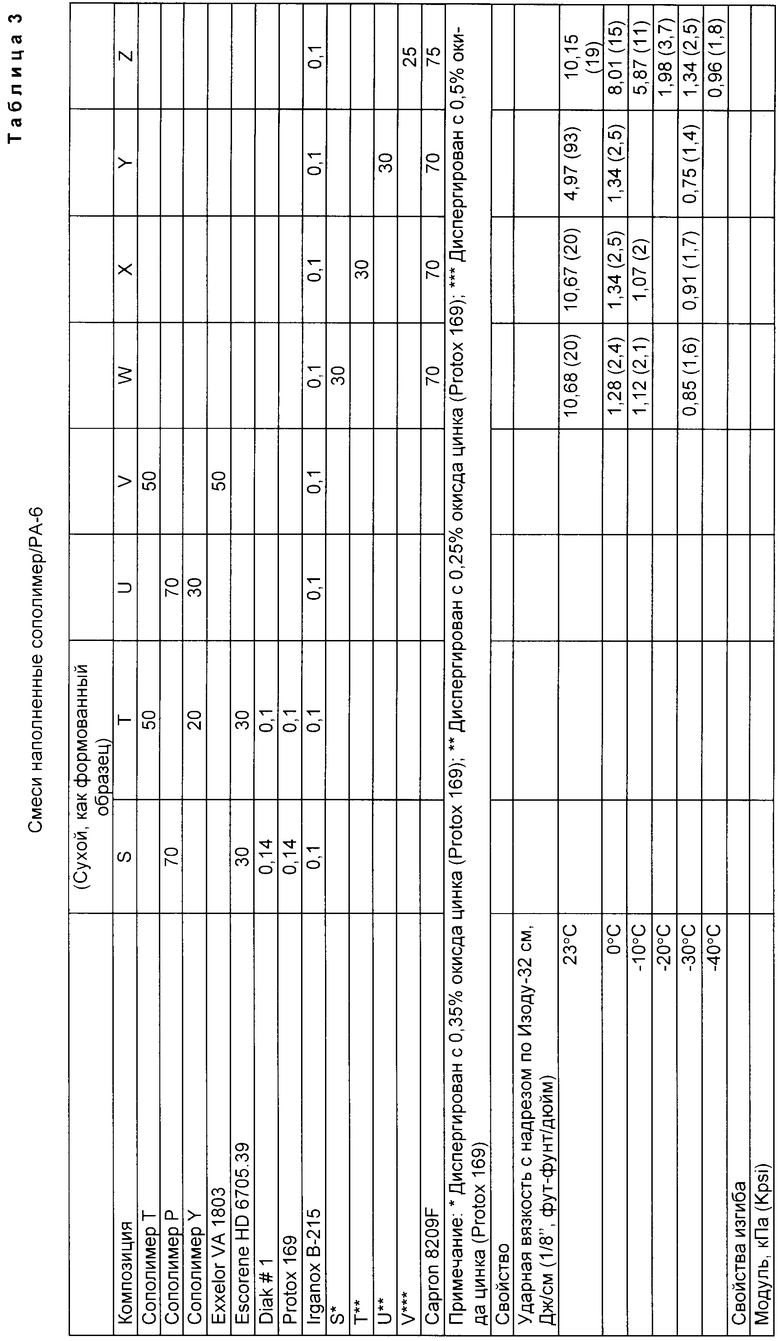

Пример 3. В табл. 3 представлены четыре типа сополимеров, которые были наполнены полиолефином, нереакционноспособным и реагирующим с эластомерами. Сопоставительная композиция 8 представляет собой сополимер Р, который был наполнен на 30% полиэтиленом высокой плотности в смесителе Бенбери. Эти наполненные смеси уже не обладали клейкостью и могли быть использованы для получения легко подвижных гранул. Было добавлено небольшое количество отвердителей для того, чтобы частично вулканизировать сополимер P для промотирования капсулирования сополимера P полиэтиленом высокой плотности для понижения клейкости. В сопоставительной композиции T были использованы 20% нереакционноспособного сополимера Y и 30% полиэтилена высокой плотности для наполнения сополимера T с целью получения легко гранулируемого эластомера, и здесь сополимер T был слегка сшит для облегчения капсулирования сополимера P полиэтиленом высокой плотности. В композициях U и V 30% нереакционноспособного сополимера Y и 50% этиленпропиленового каучука, иодифицированного малеиновым ангидридом, были использованы в качестве наполнителей для модификации соответственно сополимеров P и T. Оба были перемешаны в смесителе Бенбери.

Сопоставительные композиции S, T, U по 30% были смешаны в расплаве с PA-6 с использованием оксида цинка в качестве катализатора, чтобы получить композиции W, X и Y. Для всех трех композиций наблюдалось значительное повышение значения ударной вязкости с надрезом по Изоду при комнатной температуре по сравнения с PA-6. Композиция Y в 25% была смешана в расплаве с PA-6 с использованием оксида цинка в качестве катализатора, чтобы получить композицию Z, которая даже при минус 10oC имела значение ударной вязкости с надрезом по Изоду, равное 5,87 (11).

Композиции W, X, Y и Z являлись композициями в соответствии с изобретением.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ СМЕСИ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2424257C2 |

| НАНОКОМПОЗИТЫ С НИЗКОЙ ПРОНИЦАЕМОСТЬЮ | 2002 |

|

RU2309167C2 |

| НАНОКОМПОЗИТЫ С НИЗКОЙ ПРОНИЦАЕМОСТЬЮ | 2002 |

|

RU2299222C2 |

| МИКРОСЛОИСТЫЕ КОМПОЗИТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2374076C2 |

| ГАЛОГЕНИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ, ОБЛАДАЮЩИЕ ПОВЫШЕННОЙ ВЯЗКОСТЬЮ | 2001 |

|

RU2305690C2 |

| НАНОКОМПОЗИТЫ С НИЗКОЙ ПРОНИЦАЕМОСТЬЮ | 2002 |

|

RU2346961C1 |

| ГРАФИТСОДЕРЖАЩИЕ НАНОКОМПОЗИТЫ | 2009 |

|

RU2519403C2 |

| ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИИ ГАЛОГЕНИРОВАННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2278877C2 |

| ТЕРМОПЛАСТИЧНЫЕ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2011 |

|

RU2600447C2 |

| ПОДОБРАННЫЕ ЭЛАСТОМЕРНЫЕ СМЕСИ И ИХ ПРИМЕНЕНИЕ В ИЗДЕЛИЯХ | 2005 |

|

RU2373226C2 |

Использование: химическая промышленность, в частности полимерные термопластичные композиции. Сущность: способ получения термопластичной композиции путем смешения термопластичного полиамида, галоген содержащего сополимера изомоноолефина С4-С7 и пара-алкилстирола, в котором основная часть галогена связана с пара-алкильной группой, и соединений металла, выбранного из группы Iв, IIA, IIB, IVA, IVB Периодической таблицы элементов, железа, кобальта и никеля и их смесей, причем молярное соотношение соединения металла к количеству галогена в сополимере составляет не более 10 : 1, возможно смешение композиции в экструдере. Причем смешение может осуществляться при температуре от точки плавления полиамида до 300oС. Возможно также использование полиамида и галогенсодержащего сополимера в расплавленном состоянии. Дополнительно в композицию возможно введение полимера, наполнителя, добавки компаундированного каучука, каучуковых технологических масел, пластификатора. После смешения может быть осуществлена вулканизация композиции в присутствии вулканизующей системы. 2 з.п. ф-лы, 6 табл.

| US, патент 4350794, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US, патент 4172859, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| US, патент 4436872, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-03-27—Публикация

1992-09-17—Подача