Настоящее изобретение относится в основном к газовым турбинам, предназначенным для выработки электроэнергии, в которых тракты с замкнутым контуром охлаждения используются для протекания охлаждающей среды, например пара, с целью охлаждения деталей в зоне горячего газа и возврата отработанной охлаждающей среды в обратный канал, например в парогенератор, с рекуперацией теплоты, используемой в системе с комбинированным циклом. Точнее, настоящее изобретение относится к системе распределения, предназначенной для подачи охлаждающий среды в лопасти колес первой и второй ступеней и возврата отработанной охлаждающей среды из лопастей в генератор с рекуперацией теплоты.

Охлаждение деталей в зоне горячего газа, например лопастей газовой турбины, предлагалось в прошлом и, в частности, обнаружена его эффективность в наземных энергетических установках. Хотя обычно газовые турбины выполняются с воздушным охлаждением, например, в реактивном двигателе для охлаждения деталей в зоне горячего газа используется нагнетание воздуха компрессором, паровое охлаждение в наземных, вырабатывающих электроэнергию турбинах признано более эффективным в том смысле, что потери, связанные с использованием пара в качестве хладагента, не больше потерь, получаемых при отведении воздуха, отбираемого от компрессора, для целей охлаждения. Кроме того, при работе по комбинированной схеме охлаждение паром особенно выгодно, поскольку тепловая энергия, передаваемая пару, когда он охлаждает детали газовой турбины, используется как полезная работа при приведении в действие паровой турбины в случае работы по комбинированной схеме.

В патенте США №5593274 раскрыта газовая турбина, имеющая коаксиальные паровые каналы, предназначенные для подачи охлаждающего пара в детали ротора в зоне горячего газа, например в лопасти, и возврата отработанного охлаждающего пара в обратный канал. С тех пор были предложены различные усовершенствования и улучшения этой системы. Например, в заявках на патенты США 09/489672 и 09/731982 раскрыта усовершенствованная система парового охлаждения. В этой системе в высверленном отверстии ротора расположены коаксиальные подающая и обратная трубы, находящиеся в связи с множеством разнесенных на расстояние по окружности, вытянутых по радиусам труб, предназначенных соответственно для передачи подаваемого охлаждающего пара в и возврата отработанного охлаждающего пара из области, прилегающей к ободу ротора. Вокруг обода ротора в местах, разнесенных на расстояние по окружности, расположено множество проходящих в осевом направлении каналов для подачи охлаждающего пара. Точно так же вокруг обода ротора расположено множество проходящих в осевом направлении, разнесенных на расстояние по окружности обратных каналов. Каждый подающий канал передает охлаждающую среду из радиальной подающей трубы в вытянутый по окружности сегмент коллектора, расположенный между колесом второй ступени и первым промежуточным кольцом. Подающие трубы отходят вперед и назад от каждого сегмента распределительного коллектора для подачи охлаждающего пара в каждую из лопастей первой и второй ступеней на колесах первой и второй ступеней. Сегменты обратного коллектора расположены между колесом первой ступени и первым промежуточным кольцом. Каждый сегмент обратного коллектора имеет трубы, находящиеся в связи с лопастями колес первой и второй ступеней, для приема отработанного охлаждающего пара и возврата отработанного охлаждающего пара из сегмента обратного коллектора по осевому каналу в радиальную трубу для передачи в парогенератор с рекуперацией теплоты. Должно быть понятно, что предусмотрены многочисленные подающие и обратные трубы и что имеется лишь небольшое пространство для расположения сегментов коллекторов, труб и каналов, необходимых для создания равномерно распределенных потоков при приемлемых потерях давления. Поэтому существует необходимость в создании сегментов коллекторов в системах охлаждения таких турбин, которые позволяют экономно использовать отведенное пространство и в то же время получать равномерный поток при небольших потерях давления.

В соответствии с предпочтительным вариантом настоящего изобретения предусмотрено множество вытянутых по окружности сегментов распределительного коллектора, при этом каждый имеет конфигурацию, обеспечивающую равномерное распределение потока охлаждающей среды в лопасти первой и второй ступеней и одновременно экономное использование пространства, имеющегося для системы охлаждения. В частности, каждый сегмент распределительного коллектора, выполненный в виде дуги, при расположении прилегает к ободу ротора и имеет расположенное по центру, смещенное по радиусу внутрь впускное отверстие, находящееся в связи с осевым подающим каналом, предназначенным для подачи охлаждающего пара в сегмент коллектора.

Дугообразная часть каждого сегмента распределительного коллектора имеет множество выходных отверстий для подачи охлаждающего пара через проходные каналы в каждую из лопастей первой и второй ступеней соответствующих турбинных колес первой и второй ступеней. Подающие выходные отверстия доступны через противолежащие осевые поверхности сегмента распределительного коллектора, а внутренняя направляющая образована для равномерного распределения охлаждающего потока по существу поровну к выходным отверстиям. Из соображений, которые станут понятными далее, сегменты распределительного коллектора также имеют комплект разнесенных на расстояние по окружности выемок, расположенных на всем протяжении радиальных внешних поверхностей.

Сегменты обратного коллектора также разнесены на расстояние друг от друга по окружности вокруг обода ротора. Каждый сегмент обратного коллектора имеет расположенное по центру, смещенное по радиусу внутрь выпускное отверстие, находящееся в связи с осевым обратным каналом для возврата отработанного охлаждающего пара из сегмента обратного коллектора в парогенератор с рекуперацией теплоты. Каждый сегмент обратного коллектора имеет множество впускных отверстий на всем протяжении противолежащих осевых поверхностей для приема отработанного охлаждающего пара из лопастей колес первой и второй ступеней. Множество направляющих устройств расположено на всем протяжении внутренних поверхностей каждого сегмента обратного коллектора для направления возвратного отработанного пара от впускных отверстий к выпускному отверстию. Эти направляющие устройства уменьшают вихревое действие пара, которое в противном случае вызывает очень большие потери давления.

Предпочтительно, чтобы сегменты распределительного и обратного коллекторов были расположены по существу на аналогичных радиальных местах относительно обода а ротора. В каждом сегменте коллектора предусмотрены перепускные трубы для обеспечения возможности протекания потока мимо другого сегмента. Например, сегмент распределительного коллектора включает в себя перепускные трубы, проходящие вперед под крыльями сегмента обратного коллектора, предназначенные для соединения с лопастями первой ступени. Некоторые из этих перепускных труб проходят через отверстия в сегментах обратного коллектора. Точно так же каждый сегмент обратного коллектора включает в себя перепускную трубу, которая проходит в обратном направлении, для приема отработанного охлаждающего пара из лопастей второй ступени. Перепускные трубы проходят в выемках, расположенных вдоль дугообразных ободьев сегментов распределительного коллектора.

Предусмотрены системы фиксации для удержания каждого из сегментов распределительного и обратного коллекторов от осевого, радиального и кругового смещения по отношению к ротору. Предпочтительно, чтобы внешний обод каждого сегмента включал в себя одно или несколько ребер для вхождения в зацепление с выемкой находящейся поверх закраины на промежуточном кольце, посредством чего предупреждается смещение сегментов в противоположных осевых направлениях. Радиальные внутренние выступы сегментов распределительного и обратного коллекторов входят в зацепление с закраиной и поверхностью колес первой и второй ступеней соответственно для предупреждения значительного осевого перемещения в соответствующих обратном и прямом направлениях. Кроме того, утолщения, выступающие от передней и задней поверхностей сегментов распределительного и обратного коллекторов соответственно, служат опорами для задней и передней поверхностей промежуточного кольца с целью предотвращения осевого смещения сегментов. Чтобы предотвратить значительное перемещение сегментов, соответственно на передней и задней поверхностях сегментов распределительного и обратного коллекторов образованы выступы, имеющие лыски на противоположных сторонах. Эти выступы входят в зацепление с вытянутыми прямолинейно пазами, образованными в задней и передней поверхностях промежуточного кольца, при этом радиальная протяженность этих пазов превышает радиальную протяженность выступов. Поэтому для сегментов коллекторов обеспечивается возможность радиального смещения, которое необходимо для монтажа и демонтажа на месте установки, тогда как в то же самое время сегменты удерживаются от кругового смещения относительно ротора.

В предпочтительном варианте осуществления согласно настоящему изобретению ротор турбины, имеющий разнесенные на расстояние в осевом направлении колеса, установленные лопасти и промежуточное кольцо между колесами, снабжен системой охлаждения для охлаждения лопастей, содержащей множество сегментов коллекторов, разнесенных на расстояние друг от друга по окружности, вокруг и вблизи обода ротора, при этом каждый сегмент коллектора находится в связи с, по меньшей мере, одним каналом для протекания охлаждающей среды в сегмент коллектора или из него, каждый сегмент коллектора имеет множество отверстий в связи с проточными каналами лопастей турбины, по меньшей мере, одного из колес турбины, систему фиксации, поддерживаемую сегментами коллекторов и способную взаимодействовать с промежуточным кольцом для скрепления сегментов коллекторов с промежуточным кольцом против значительного осевого перемещения по отношению к ротору, включающую закраину на промежуточном кольце, имеющую один элемент из в основном выступающего по радиусу ребра и выемки и другой элемент из ребра и выемки на каждом сегменте коллектора, при этом ребро выполнено способным зацепляться в выемке для удержания сегмента коллектора на промежуточном кольце от значительного осевого перемещения.

В другом предпочтительном варианте осуществления согласно настоящему изобретению ротор турбины, имеющий разнесенные на расстояние в осевом направлении колеса, установленные лопасти и промежуточное кольцо, снабжен системой охлаждения для охлаждения лопастей, содержащей множество сегментов коллекторов, разнесенных на расстояние друг от друга по окружности, вокруг и вблизи обода ротора, при этом каждый сегмент коллектора находится в связи с, по меньшей мере, одним каналом для протекания охлаждающей среды в сегмент коллектора или из него, каждый сегмент коллектора имеет множество отверстий в связи с проточными каналами лопастей турбины, по меньшей мере, одного из колес турбины, систему фиксации, поддерживаемую сегментами коллекторов и способную взаимодействовать с промежуточным кольцом для скрепления сегментов коллекторов с промежуточным кольцом против значительного перемещения в круговом направлении по отношению к ротору, включающую пазы в одной детали из промежуточного кольца и сегментов коллекторов и упоры на другой детали из промежуточного кольца и сегментов коллекторов, способные сцепляться со стенками пазов, для предотвращения значительного перемещения сегментов коллекторов в круговом направлении по отношению к ротору.

В другом предпочтительном варианте осуществления согласно настоящему изобретению ротор турбины, имеющий разнесенные на расстояние в осевом направлении колеса, установленные лопасти и промежуточные кольца между указанными колесами, снабжен системой охлаждения для охлаждения лопастей, содержащей множество подающих охлаждающую среду каналов, разнесенных на расстояние друг от друга по окружности, вокруг и вблизи обода ротора, множество обратных каналов с отработанной охлаждающей средой, разнесенных на расстояние друг от друга по окружности, вокруг и вблизи обода ротора, множество сегментов распределительного коллектора, разнесенных на расстояние друг от друга по окружности, вокруг и вблизи обода ротора, при этом каждый сегмент распределительного коллектора находится в связи с, по меньшей мере, одним из подающих каналов для приема охлаждающей среды из одного подающего канала, каждый сегмент распределительного коллектора имеет множество выходных отверстий, соединяющих сегмент распределительного коллектора и впускные отверстия охлаждающей среды, для лопастей турбины отдельных, разнесенных на расстояние в осевом направлении колес, множество сегментов обратного коллектора, разнесенных на расстояние друг от друга по окружности, вокруг и вблизи обода ротора, при этом каждый сегмент обратного коллектора находится в связи с, по меньшей мере, одним из обратных каналов для протекания отработанной охлаждающей среды из сегмента обратного коллектора в один обратный канал, каждый сегмент обратного коллектора имеет множество впускных отверстий, соединяющих сегмент обратного коллектора и выпускные отверстия отработанной охлаждающей среды, для лопастей турбины из отдельных, разнесенных на расстояние в осевом направлении колес, и, по меньшей мере, одно направляющее устройство внутри каждого из множества сегментов распределительного коллектора для по существу равномерного распределения охлаждающей среды к указанным выходным отверстиям.

В еще одном предпочтительном варианте осуществления согласно настоящему изобретению ротор турбины, имеющий разнесенные на расстояние в осевом направлении колеса, установленные лопасти и промежуточные кольца между указанными колесами, снабжен системой охлаждения для охлаждения лопастей, содержащей множество подающих охлаждающую среду каналов, разнесенных на расстояние друг от друга по окружности, вокруг и вблизи обода ротора, множество обратных каналов с отработанной охлаждающей средой, разнесенных на расстояние друг от друга по окружности, вокруг и вблизи обода ротора, множество сегментов распределительного коллектора, разнесенных на расстояние друг от друга по окружности, вокруг и вблизи обода ротора, при этом каждый сегмент распределительного коллектора находится в связи с, по меньшей мере, одним из подающих каналов для приема охлаждающей среди из одного подающего канала, каждый сегмент распределительного коллектора имеет множество выходных отверстий, соединяющих сегмент распределительного коллектора и впускные отверстия охлаждающей среды, для лопастей турбины из отдельных, разнесенных на расстояние в осевом направлении колес, множество сегментов обратного коллектора, разнесенных на расстояние друг от друга по окружности, вокруг и вблизи обода ротора, при этом сегмент обратного коллектора находится в связи с, по меньшей мере, одним из обратных каналов для протекания охлаждающей среды из сегмента обратного коллектора в обратный канал, каждый сегмент обратного коллектора имеет множество впускных отверстий, соединяющих сегмент обратного коллектора и выпускное отверстия отработанной охлаждающей среды, для лопастей турбины из отдельных, разнесенных на расстояние в осевом направлении колес, и множество направляющих устройств внутри каждого из множества сегментов обратного коллектора для направления отработанной охлаждающей среды, принятой из множества впускных отверстий, в обратный канал с целью исключения потерь давления внутри обратного коллектора.

Краткое описание чертежей

На чертежах:

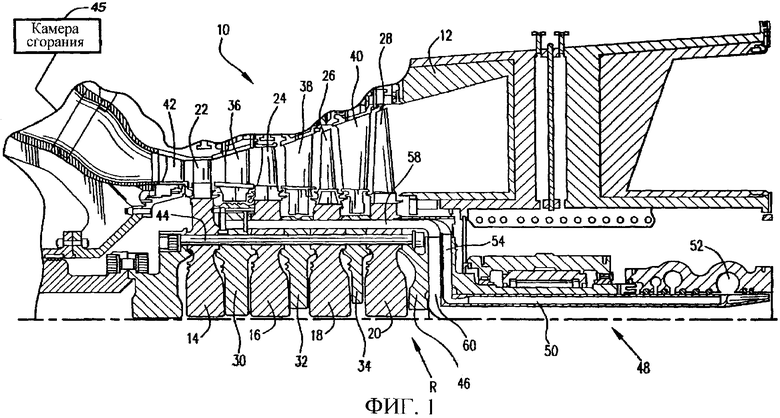

фиг.1 - разрез части газовой турбины с показом секции турбины, в которой использованы части системы охлаждения в соответствии с предпочтительным вариантом осуществления настоящего изобретения;

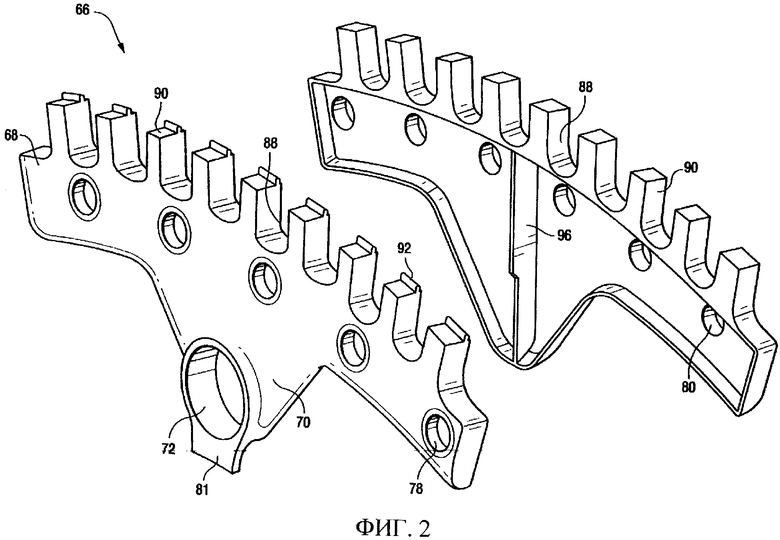

фиг.2 - перспективное изображение с пространственным разделением деталей противолежащих частей сегмента распределительного коллектора в соответствии с предпочтительным вариантом осуществления настоящего изобретения;

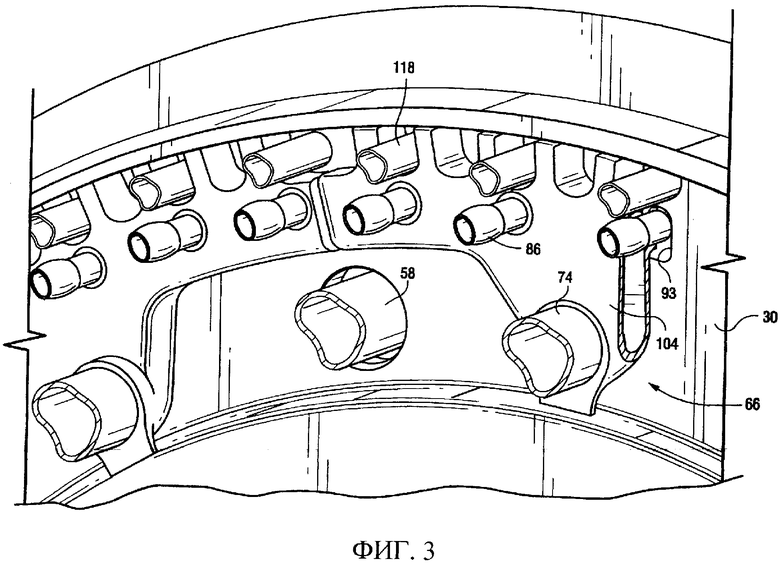

фиг.3 - местное перспективное изображение задней поверхности распределительного коллектора с показом подающих и обратных труб по отношению к лопастям второй ступени;

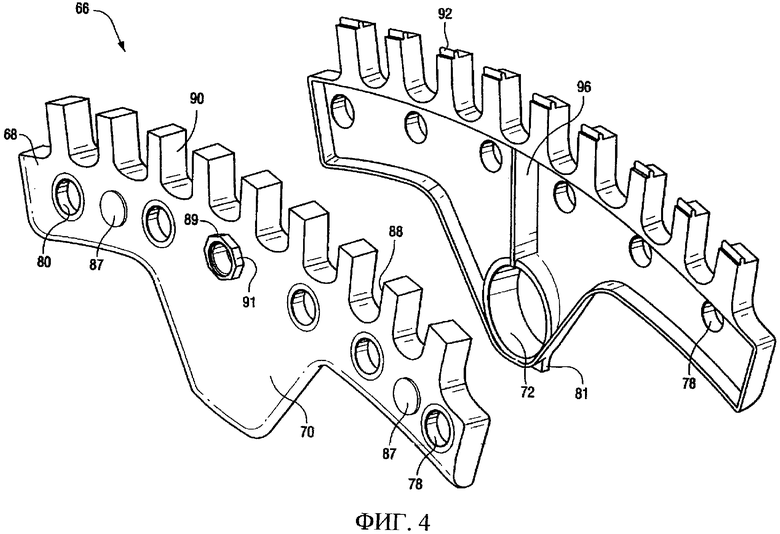

фиг.4 - перспективное изображение с пространственным разделением деталей передней поверхности сегмента распределительного коллектора в соответствии с предпочтительным вариантом осуществления настоящего изобретения;

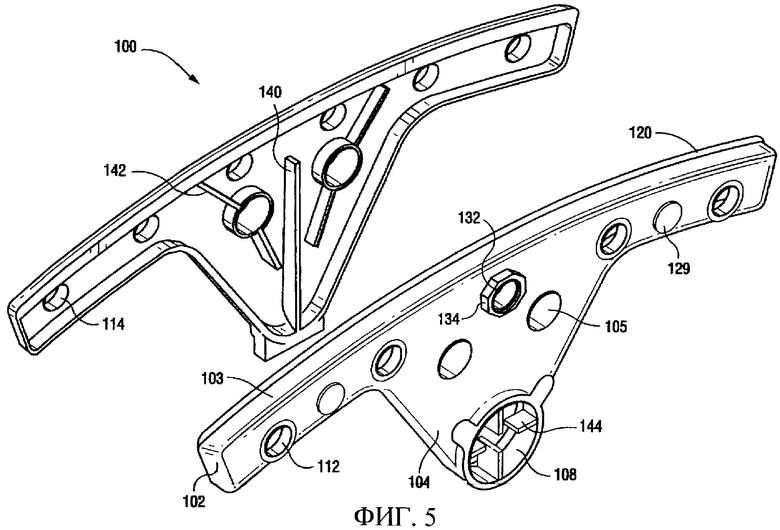

фиг.5 - перспективное изображение с пространственным разделением деталей частей сегмента обратного коллектора в соответствии с предпочтительным вариантом осуществления настоящего изобретения;

фиг.6 - местное перспективное изображение передней поверхности сегмента обратного коллектора с показом впускных отверстий для приема возвратного пара, а также подающих труб под сегментом обратного коллектора для подачи пара в лопасти первой ступени; и

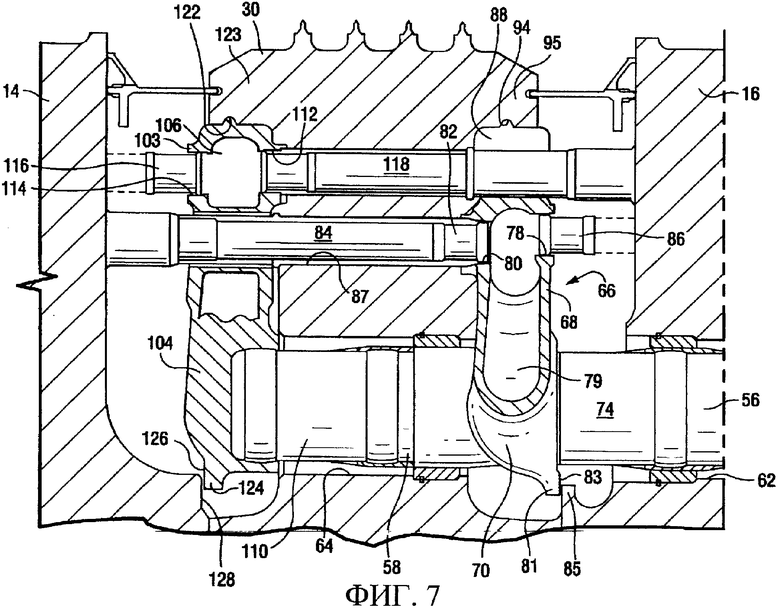

фиг.7 - местный разрез части внешнего обода ротора с показом сегментов распределительного и обратного коллекторов.

Подробное описание изобретения

Теперь обратимся к чертежам, в частности к фиг.1, на которой показана секция турбины, в целом обозначенная номером 10, в которой использован предпочтительный вариант настоящего изобретения. Секция 10 турбины включает в себя корпус 12 турбины, окружающий ротор R турбины. В представленном примере ротор R включает в себя четыре последовательные ступени, содержащие колеса 14, 16, 18 и 20, несущие множество разнесенных на расстояние по окружности лопастей или лопаток 22, 24, 26 и 28 соответственно. Колеса и промежуточные кольца 30, 32 и 34 чередуются друг с другом. Внешние ободья промежуточных колец 30, 32 и 34 расположены в радиальном совмещении с множеством статорных лопаток или сопел 36, 38 и 40, при этом первый комплект сопел 42 расположен перед первыми лопастями 22. Следовательно, должно быть понятно, что показана четырехступенчатая турбина, в которой первая ступень содержит сопла 42 и лопасти 22; вторая ступень - сопла 36 и лопасти 24; третья ступень - сопла 38 и лопасти 26 и, наконец, четвертая ступень - сопла 40 и лопасти 28. Колеса ротора и промежуточные кольца прикреплены друг к другу посредством множества разнесенных на расстояние по окружности болтов 44, проходящих через совмещенные отверстия в колесах и в промежуточных кольцах. Вокруг секции турбины расположено множество камер сгорания, одна из которых схематично показана номером 45, предназначенных для приведения ротора во вращение для снабжения секции турбины, содержащей сопла и лопасти, горячими газообразными продуктами сгорания по тракту прохождения горячего газа секции турбины. Ротор также включает в себя задний диск 46, выполненный за одно целое с высверленным трубным узлом, в целом обозначенным номером 48, задающим задний вал.

По меньшей мере один, а предпочтительно оба комплекта лопастей 22 и 24, и предпочтительно из первых двух ступеней, снабжаются горячей охлаждающей средой, предпочтительно паром, для охлаждения лопастей. Охлаждающий пар подается и возвращается по высверленному трубному узлу 48. Высверленный трубный узел 48 включает в себя кольцевой канал 50, питаемый охлаждающим паром от источника пара, не показанного, предназначенный для пропускания пара в некоторое количество проходящих по радиусам труб 54, предусмотренных в заднем диске 46. Трубы 54 соединены с разнесенными на расстояние по окружности, проходящими в осевом направлении трубами или каналами 56 для подачи горячей среды (фиг.7), соединенными с охладительными каналами в лопастях первой и второй ступеней. Отработанный или возвратный охлаждающий пар при повышенной температуре вытекает из лопастей первой и второй ступеней через множество разнесенных на расстояние по окружности, проходящих в осевом направлении обратных труб или каналов 58 (фиг.1 и 7). Обратные трубы 58 на задних концах соединены с проходящими по радиусам внутрь обратными трубами 60 (фиг.1) в заднем диске 46. Из труб 60 отработанный охлаждающий пар втекает в центральное отверстие высверленного трубного узла 48 для возврата к источнику или протекания к парогенератору с рекуперацией теплоты для использования в системе с комбинированным циклом.

Из предшествующего описания должно быть понятно, что проходящие в осевом направлении подающие и обратные каналы 56 и 58 соответственно расположены вблизи обода ротора и по окружности относительно ротора, при этом каждая подающая и обратная труба проходит через совмещенные в осевом направлении отверстия колес и промежуточных колец, последовательно размещенных в осевом направлении. Например, на фиг.7 подающая труба, или канал, 56 показана проходящей через отверстие 62 в колесе второй ступени. Обратная труба, или канал, 58 показана на фиг.7, проходящей через отверстие 64 в первом промежуточном кольце 30. Внутри отверстий колес и промежуточных колец в местах, разнесенных на расстояние в осевом направлении, предусмотрены разнообразные втулки для поддержания подающих и обратных труб 56 и 58, соответственно в колесах и в промежуточных кольцах.

Теперь при обращении к фиг.2-4 и 7 должно быть понятно, что по каждому из подающих охлаждающую среду каналов 56 в сегмент распределительного коллектора, в целом обозначенный номером 66, подается охлаждающая среда. Множество сегментов 66 распределительного коллектора, разнесенных на расстояние по окружности, образует распределительный коллектор, при этом предпочтительно, чтобы сегменты 66 находились между задней поверхностью промежуточного кольца 30 и передней поверхностью колеса 16 второй ступени. На фиг.2 и 4 каждый сегмент распределительного коллектора показан состоящим из двух противолежащих половин. Должно быть понятно, что сегменты 66 могут быть выполнены в виде неразъемной конструкции. Сегмент 66 распределительного коллектора предусмотрен для каждого подающего канала 56 и, как показано на фиг.2, включает в себя дугообразный обод 68, имеющий свисающий центральный и вытянутый по радиусу внутрь выступ 70. Выступ 70 имеет впускное отверстие 72, открывающееся в осевом направлении назад, для соединения с подающей охлаждающую жидкость трубой или каналом 56. Предпочтительно предусмотреть золотник 74 для соединения подающей трубы 56 и впускного отверстия 72 каждого распределительного сегмента 66. Золотники 74 содержат короткие трубы, имеющие концевые участки сферической формы.

Кроме того, каждый сегмент 66 распределительного коллектора включает в себя множество выходных отверстий 78 и 80 на всем протяжении противолежащих в осевом направлении торцевых поверхностей, при этом каждое находится в связи с камерой 79 (фиг.7) внутри сегмента коллектора и снабжается охлаждающим паром через впускное отверстие 72. Как показано на фиг.2, сегмент 66 распределительного коллектора имеет шесть выходных отверстий 80, открывающихся в осевом направлении вперед, для подачи охлаждающей среды в лопасти соседнего колеса, то есть в лопасти 22 колеса 14 первой ступени. Как показано на фиг.7, шесть выходных отверстий 80 соединены через золотники 82 с перепускными трубами 84 для подачи охлаждающего пара в лопасти колеса первой ступени. Поэтому каждое выходное отверстие 80 совмещено в осевом направлении с каналом 87 через промежуточное кольцо 30, в котором размещена перепускная труба 84. Как также показано на фиг.7, золотники 86 используются для соединения выходных отверстий 78 и подающих труб, непоказанных, внутри «ласточкиных хвостов» лопастей 24 второй ступени.

Как лучше всего показано на фиг.2 и 4, из соображений, рассмотренных ниже, внешний по радиусу край каждого сегмента 66 распределительного коллектора имеет множество выемок 88, образующих по существу зубчатую конфигурацию на всем протяжении внешнего края. Каждый выступ или зуб 90 сегмента 66 включает в себя вытянутое по радиусу наружу ребро 92, предназначенное для вхождение в зацепление с канавкой или выемкой 94 (фиг.7), образованной на всем протяжении кольцевой, обращенной по радиусу внутрь поверхности закраины 95 вокруг задней поверхности промежуточного кольца 30. Зацепление ребер 92 в канавках или выемках 94 образует часть системы фиксации, предназначенной для предотвращения значительного осевого перемещения сегмента 66 распределительного коллектора. Система фиксации также включает в себя соединения между впускным отверстием 72 и каналом 56, а также трубные соединения с выходными отверстиями 78 и 80. Кроме того, радиальный выступ 70 каждого сегмента включает в себя направленную по радиусу внутрь закраину 81, имеющую ступеньку с ориентированной в осевом направлении поверхностью 83 (фиг.7), предназначенный для зацепления выступа или упора 85 соседнего колеса 16 второй ступени. Это зацепление также предотвращает значительное осевое перемещение сегмента 66 назад. Более того, чтобы предотвратить смещение сегмента 66 вперед, утолщения или упоры 87 (фиг.4) выступают от передней поверхности сегмента 66 распределительного коллектора и входят в соприкосновение с задней поверхностью промежуточного кольца 30.

Передняя поверхность сегмента 66 распределительного коллектора также включает в себя выступ или упор 89, имеющий лыски 91 на противоположных сторонах. Задняя поверхность промежуточного кольца 30 имеет прямолинейный паз 93 (фиг.3), вытянутый в радиальном направлении на расстояние, превышающее радиальную протяженность выступа 89. Когда выступ 89 размещен в пазу 93, боковые лыски 91 выступа 89 входят в соприкосновение с боковыми стенками паза. Это обеспечивает возможность перемещения сегмента коллектора в радиальном направлении (необходимого при монтаже и демонтаже на месте установки) наряду с предотвращением кругового перемещения сегмента 66 относительно ротора.

Поэтому должно быть понятно, что охлаждающий пар, подаваемый по осевой охладительной трубе или каналу 56, проходит через впускное отверстие 72 в камеру сегмента 66 коллектора для выхода через отверстия 80 и 78 и поступления в лопасти 22 и 24 первой и второй ступеней соответственно. Чтобы создать равномерное распределение потока к выходным отверстиям 78 и 80, внутри камеры, в центре, расположено направляющее устройство 96 (фиг.4) для разделения поровну потока между отверстиями 78 и 80 на противоположных краях сегмента.

Теперь обратимся к фиг.5-7, на которых показан сегмент обратного коллектора, в целом обозначенный номером 100, предназначенный для возврата отработанной охлаждающей среды из лопастей колес первой и второй ступеней в осевой обратный канал 58. Поэтому обратный коллектор содержит множество разнесенных на расстояние по окружности сегментов 100 обратного коллектора, расположенных, что предпочтительно, между передней поверхностью промежуточного кольца 30 и задней поверхностью колеса 14 первой ступени. На фиг.5 сегмент 100 обратного коллектора показан состоящим из двух противолежащих половин. Однако должно быть понятно, что как и сегменты распределительного коллектора, так и сегменты 100 обратного коллектора могут быть выполнены в виде неразъемных конструкций. Что касается фиг.5, то каждый сегмент включает в себя радиальный дугообразный внешний обод 102 и вытянутый внутрь выступ 104, при этом обод 102 и выступ 104 задают камеру 106 (фиг.7). Каждый выступ 104 имеет выходное отверстие 108, открывающееся в осевом направления назад, для протекания возвратного пара из сегмента 100 коллектора в обратную трубу или канал 58 через золотник 110 (фиг.6).

Обод 102 каждого сегмента 100 обратного коллектора имеет множество впускных отверстий 112, открывающихся назад, а также множество впускных отверстий 114, открывающихся вперед. Для передачи отработанной охлаждающей среды из лопастей 22 первой ступени в сегмент 100 коллектора впускные отверстия 114 соединены через золотники 116 с трубами (непоказанными), проходящими от «ласточкиных хвостов» лопастей 22. Перепускные трубы 118 находятся в соединении с трубами 119, выступающими вперед от лопастей 24 колеса 16 второй ступени, для подачи отработанного охлаждающего пара через впускные отверстия 112 в камеру 106. Как показано на фиг.7, перепускные трубы 118 проходят в выемках 88 сегментов 66 распределительного коллектора. Чтобы удержать сегменты коллектора от осевого перемещения, дугообразные внешние в радиальном направлении ободья 102 сегментов обратного коллектора имеют выступающие по радиусам наружу ребра 120, предназначенные для размещения внутри выемки 122, образованной на всем протяжении обращенной по радиусу внутрь кольцевой поверхности закраины 123 промежуточного кольца. Аналогично тому, как сегменты распределительного коллектора удерживаются на промежуточном кольце, для удержания сегмента 100 обратного коллектора от значительного осевого перемещения зацепление ребер 120 в выемках 122 образует часть системы фиксации. Система фиксации также включает в себя соединения между выходным отверстием 108 и золотником 110, а также трубные соединения с впускными отверстиями 112 и 114. Кроме того, вытянутый по радиусу внутрь выступ 104 каждого сегмента 100 включает в себя направленную по радиусу внутрь закраину 124, имеющую ступеньку с обращенной в осевом направлении поверхностью 126 (фиг.7), предназначенную для вхождения в зацепление с частью задней поверхности или с упором 128 колеса 14 первой ступени. Это зацепление также предотвращает значительное осевое перемещение сегмента 100 вперед. Более того, чтобы предотвратить смещение сегмента 100 назад, утолщения или упоры 129 (фиг.5) выступают от задней поверхности сегмента 100 обратного коллектора и соприкасаются с передней поверхностью промежуточного кольца 30.

Задняя поверхность сегмента 100 обратного коллектора также включает в себя выступ 132, имеющий лыски 134 на противоположных сторонах, аналогично выступу 89 сегмента 66 распределительного коллектора. Передняя поверхность промежуточного кольца имеет прямолинейный паз 136 (фиг.6), вытянутый в радиальном направлении на расстояние - превышающее радиальную протяженность выступа 132. При размещении выступа 132 в пазу 136 лыски 134 выступа 132 и боковые стенки пазов обеспечивают возможность радиального перемещения сегмента 100 обратного коллектора (необходимого для монтажа и демонтажа на месте установки) наряду с удержанием сегмента 100 от кругового перемещения относительно ротора.

Сегменты распределительного и обратного коллекторов по окружности чередуются друг с другом. Поэтому стык крыльев или опор 103 соседнего сегмента 100 обратного коллектора в осевом направлении находится противоположно выступающей части 70 сегмента 66 распределительного коллектора. Оси четырех внутренних выходных отверстий 80 выставлены внутри на радиальных местах относительно крыльев или опор 103 соседних сегментов обратного коллектора. Поэтому пары перепускных труб 84 от сегмента 66 распределительного коллектора проходят в осевом направлении ниже крыльев или опор 103 прилегающих по окружности сегментов 100 обратного коллектора. Последние сегменты 100 также имеют пару отверстий 105, проходящих через выступ 104 в его центральной части. Эти отверстия являются изолированными по отношению к камере 106, и в них на торцах прилегающих по окружности сегментов распределительного коллектора размещаются перепускные трубы 84.

Что касается еще раз фиг.5, то дуговая форма сегментов 100 обратного коллектора, наряду с направленным по радиусу вниз выступом 104, заканчивающимся выпускным отверстием 108, обычно приводит к большим потерям давления, когда пар протекает от впускных отверстий 112 и 114 к выпускному отверстию 108. По существу вблизи выпускного отверстия 108 может возникать ураганный или вихревой эффект. Для исключения этих больших потерь давления образовано множество направляющих устройств. Например, центральное направляющее устройство 140 (фиг.5) расположено вдоль передней стенки сегмента 100 для по существу предотвращения смешивания потоков из впускных отверстий на противоположных сторонах сегментов. Дополнительные направляющие устройства 142, имеющие отрезки, расположенные под углом по отношению друг к другу, направляют возвратный пар к выпускному отверстию 108 по каждую сторону от направляющего устройства 140 с минимальными потерями давления. Кроме того, направляющие устройства 144 также образованы в квадрантах выходного отверстия 108, при этом направляющие устройства 144 заканчиваются около центральной линии выпускного отверстия 108. Поэтому вихревой эффект, в противном случае возникающий в паре, когда пар втекает в и вытекает из сегментов обратного коллектора, существенно ослабляется или исключается, так что наблюдаются минимальные потери давления.

Должно быть понятно, что каждый из сегментов распределительного и обратного коллекторов может быть отлит за одно целое или образован из деталей, сваренных друг с другом, показанных на фиг.2 и 5.

Хотя изобретение было описано применительно к варианту осуществления, считающемуся в настоящее время наиболее практичным и предпочтительным, должно быть понятно, что изобретение не ограничено раскрытым вариантом осуществления, а напротив предполагается охватывающим различные варианты и эквивалентные устройства, находящиеся в рамках сущности и объема приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕНЕРИРУЮЩАЯ ЭЛЕКТРИЧЕСТВО СИСТЕМА С КОЛЬЦЕВОЙ КАМЕРОЙ СГОРАНИЯ | 1997 |

|

RU2243383C2 |

| СПОСОБ РАБОТЫ ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ С РЕЦИРКУЛЯЦИЕЙ ОТРАБОТАВШЕГО ГАЗА И СООТВЕТСТВУЮЩАЯ ГАЗОТУРБИННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2013 |

|

RU2628166C2 |

| СПОСОБ ПРИВОДА КОЛЕС ШАССИ САМОЛЕТА И ШАССИ САМОЛЕТА С ПРИВОДОМ КОЛЕС | 2011 |

|

RU2495792C2 |

| ДВИГАТЕЛЬ С КОМПАУНДНЫМ ОХЛАЖДЕНИЕМ ТУРБИНЫ | 2007 |

|

RU2447302C2 |

| ТУРБОРОТОРНЫЙ ДВИГАТЕЛЬ ЮГИ | 2008 |

|

RU2372503C1 |

| ПРОСТАВКА С ПОПЕРЕЧНЫМИ ШПОНКАМИ, ПРЕПЯТСТВУЮЩАЯ ВРАЩЕНИЮ | 2019 |

|

RU2773854C2 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| ТУРБОРОТОРНЫЙ ДВИГАТЕЛЬ ЮГИ | 2007 |

|

RU2359141C1 |

| УСТРОЙСТВО ДЛЯ ГАЗОВОЙ ТУРБИНЫ | 2016 |

|

RU2678861C1 |

| УЗЕЛ ТУРБОМАШИНЫ | 2013 |

|

RU2619327C2 |

Система охлаждения для охлаждения лопастей на роторе турбины, имеющей разнесенные на расстояние в осевом направлении колеса установленные лопасти и промежуточные кольца между указанными колесами. Система охлаждения содержит также множество сегментов коллекторов, разнесенных на расстояние друг от друга по окружности вокруг и вблизи обода указанного ротора. Каждый сегмент коллектора находится в связи, по меньшей мере, с одним каналом для протекания охлаждающей среды в указанный сегмент коллектора или из него. Каждый сегмент коллектора имеет множество отверстий в связи с проточными каналами лопастей турбины, по меньшей мере, одного из колес турбины. Система охлаждения содержит также две системы фиксации, поддерживаемые сегментами коллекторов и способные взаимодействовать с промежуточным кольцом, для скрепления сегментов коллекторов с промежуточным кольцом против значительного осевого или в круговом перемещения по отношению к ротору. Первая из систем фиксации включает закраину на промежуточном кольце, имеющую один элемент из обычно выступающего по радиусу ребра и выемки и другой элемент из указанного ребра и указанной выемки на каждом сегменте коллектора. Ребро выполнено способным зацепляться в выемке для удержания сегмента коллектора на промежуточном кольце от значительного осевого перемещения. Вторая система фиксации включает пазы в одной детали из указанного промежуточного кольца и указанных сегментов коллекторов и упоры на другой детали из промежуточного кольца и сегментов коллекторов, способные сцепляться со стенками пазов. Изобретение направлено на сокращение габаритов и получение равномерного охлаждающего потока. 8 з.п. ф-лы, 7 ил.

| Запоминающее устройство с обнаружением ошибок | 1983 |

|

SU1101898A1 |

| ЕР 0909878 А2, 21.04.1998 | |||

| Ротор газовой турбины | 1988 |

|

SU1749492A1 |

| SU 1132613 А1, 10.04.1996 | |||

| Устройство для охлаждения диска турбомашины | 1979 |

|

SU861660A2 |

| US 3291447 А, 13.12.1966. | |||

Авторы

Даты

2007-07-20—Публикация

2002-10-30—Подача