Изобретение относится к металлургии алюминия электролизом расплавленных солей и может быть использовано при монтаже катодной секции алюминиевого электролизера.

Алюминий получают при электролитическом восстановлении глинозема из криолит-глиноземного расплава. Процесс осуществляется в электролизере Эру-Холла, который, как правило, эксплуатируется при низких напряжениях и очень высоких значениях силы электрического тока. Электрический ток подается через анодную шину и анододержатели к анодам, проходит через криолит-глиноземный расплав (электролит) и слой расплавленного металлического алюминия, а затем входит в катодные блоки с запечатанными в них стальными катодными стержнями. Далее электрический ток выводится из электролизера катодными стержнями, которые соединяются с катодной шиной с помощью гибкого проводника. От катодной шины ток проходит к анодной шине следующего электролизера в серии. Эта картина повторяется в соответствии с числом электролизеров в серии.

Поток электрического тока через слой расплавленного алюминия и угольные катодные блоки течет по путям наименьшего сопротивления. Электрическое сопротивление в обычном катодном стержне пропорционально длине пути тока от точки, в которой электрический ток входит в катодные блоки, до ближайшей внешней шины. Более низкое электрическое сопротивление, которое начинается в областях на катодном стержне, находящихся ближе к внешней шине, заставляет ток, идущий через слой расплава алюминия и катодные блоки, отклоняться в этом направлении.

В частности, основной причиной неудовлетворительных характеристик катодных блоков с большим содержанием графита является сильно локализованный износ их поверхности, из-за которого происходит взаимодействие катодного стержня с расплавленным алюминием, в результате чего происходит увеличение содержания концентрации железа в вырабатываемом алюминии или даже прорыв алюминия через растворенный блюмс. Далее следует только аварийное отключение электролизера.

Было установлено, что существует связь между быстрой степенью износа, местоположением области максимального износа и неоднородностью распределения вертикального тока. Поэтому имеется постоянная потребность в разработке и обеспечении более равномерного распределения вертикальной составляющей электрического тока для того, чтобы скорости локализованного износа катодных блоков были снижены, а срок службы электролизера увеличился.

Известно, что удельная электропроводность стали очень мала по сравнению со слоем металлического алюминия, поэтому часть блюмса, расположенная ближе к борту электролизера, несет большую часть нагрузки, таким образом, создавая крайне неравномерное распределение вертикальной составляющей электрического тока в пределах каждого катодного блока.

Известен способ заделки катодного стержня в катодный блок электролизера, предназначенного для производства алюминия, путем создания прогрессивно уменьшающего контактирующего слоя на расстоянии 1500-1700 мм от центра в довольно узком пространстве 10-20 мм между катодным стержнем и углеродистым катодным блоком. Способ также включает формирование множества отверстий заданной площади в контактирующем слое. Этапы получения алюминия включают: прохождение тока через электролизер, выделение алюминия из алюминиевого соединения, при этом алюминий служит катодом. Прогрессивное сокращение области электрического контакта между катодными блюмсами и угольной футеровкой от центра электролизера к его торцам направлено на то, чтобы угольная футеровка в процессе работы получала от выделенного алюминия в основном тот же самый ток на единицу площади приблизительно по всей ширине электролизера (патент США, №4110179, М.кл. С25С 3/16, 1978).

Недостатками данного технического решения являются трудоемкость выполнения работ по заделке катодного стержня в углеродистый катодный блок, а именно создание прогрессивно уменьшающего контактирующего слоя на расстоянии 1500-1700 мм от центра в довольно узком пространстве 10-20 мм между катодным стержнем и углеродистым катодным блоком. Также довольно трудоемкий другой способ, представленный в этом изобретении - формирование множества отверстий заданной площади в контактирующем слое.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ монтажа катодной секции, включающий укладку стального катодного стержня с медной вставкой в паз, проходящий по всей длине катодного блока, заделку электропроводным связующим материалом зазора между боковыми поверхностями паза катодного блока и боковыми поверхностями катодного стержня и электроизоляционным материалом оставшихся промежутков между ними. Для создания электрического контакта катодного стержня с углеродистым катодным блоком используются прерывистые порции электропроводной заделки с изолированными промежутками между ними (Патент WO 2004/031452, А1, М.кл. С25С 3/16, 2004). Проводящие порции заделки сконцентрированы в центральной области паза, а изолированные промежутки находятся на внешних участках, так, что большая часть электрического тока при работе электролизера вынуждена протекать через проводящие части к центру катодного блока. Это приводит к более равномерному распределению вертикального тока по углеродистому катодному блоку.

Недостатками такого способа заделки является относительно большая величина падения напряжения в катодном узле. Кроме того, известный способ не решает проблемы большой неоднородности вертикального тока по поверхности подины, а лишь незначительно улучшает положение.

Задачей изобретения является уменьшение скорости износа катодных блоков и увеличение запаса МГД-устойчивости электролизера, особенно при использовании катодных блоков с большим содержанием графита.

Технический результат заключается в обеспечении более существенного выравнивания вертикальной составляющей электрического тока по катодному блоку путем улучшения электрического контакта катодного стержня с углеродистым катодным блоком.

Для решения поставленной задачи в способе монтажа катодной секции алюминиевого электролизера, включающем укладку стального катодного стержня с медной вставкой в паз, проходящий по всей длине катодного блока, заделку электропроводным связующим материалом зазора между боковыми поверхностями паза катодного блока и боковыми поверхностями катодного стержня и электроизоляционным материалом оставшихся промежутков между ними, согласно предлагаемому изобретению заделку электропроводным связующим материалом ведут путем ступенчатого уменьшения площади электрического контакта боковых поверхностей паза катодного блока и катодного стержня от середины длины катодного блока к его торцам, сформированной непрерывными порциями материала.

Способ дополняют частные отличительные признаки, направленные также на достижение указанного технического результата.

Производят укладку двух пар соосных токоподводящих стержней с промежутком между ними, заполненным электропроводным связующим материалом и прослойкой из сжимаемого материала посередине, причем каждый токоподводящий стержень имеет длину не более половины длины катодного блока.

Производят укладку стального катодного стержня, причем площадь поперечного сечения стержня эквивалентна площади стержня с медной вставкой, необходимой для компенсации падения напряжения в катодном блоке.

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что делает возможным сделать вывод о соответствии критерию «изобретательский уровень».

Электропроводный контакт катодного стержня с катодным блоком выполнен в виде ступенчато уменьшающейся площади электрического контакта от середины длины катодного блока к его торцам, в зазоре между боковой поверхностью паза катодного блока и боковой поверхностью катодного стержня. Нижняя поверхность паза с верхней поверхностью катодного стержня имеет равномерный контакт по всей длине катодного блока. Незаполненная углеродистым материалом часть паза заполняется изоляционным огнеупорным бетоном с низкой прочностью на сжатие.

Таким образом, в процессе работы электролизера большая доля электрического тока направляется к центру угольного катодного блока, что приводит к более равномерному распределению вертикального тока по катодному блоку и соответственно уменьшается скорость износа катода в отдельных зонах и увеличивается запас МГД-устойчивости электролизера, особенно при использовании подовых блоков с большим содержанием графита.

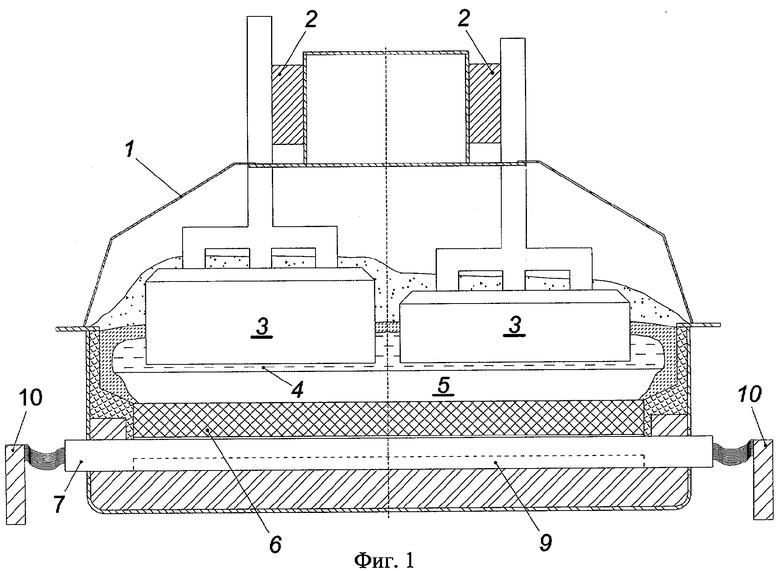

Сущность изобретения поясняется графическим материалом.

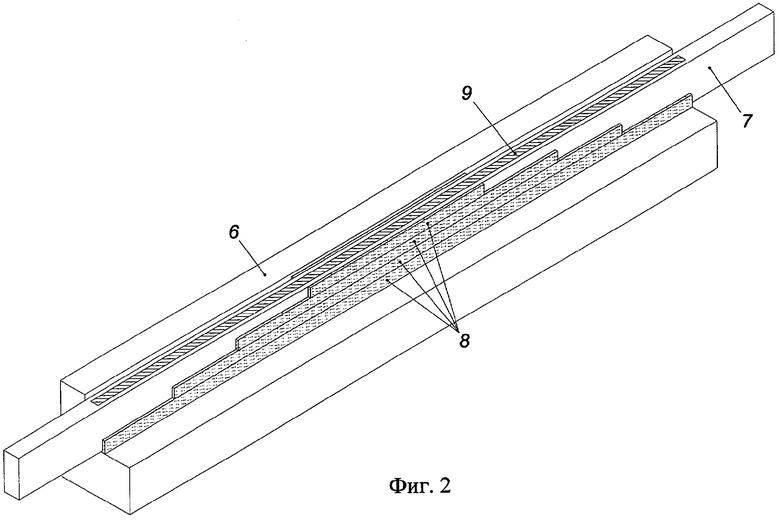

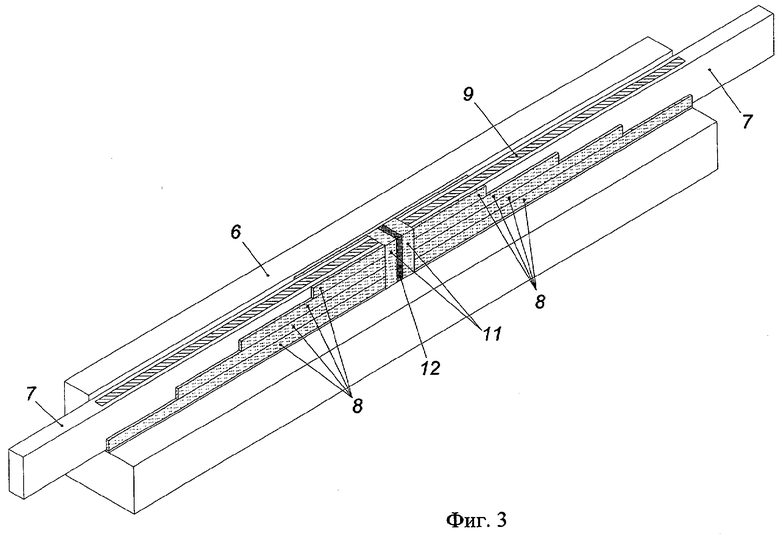

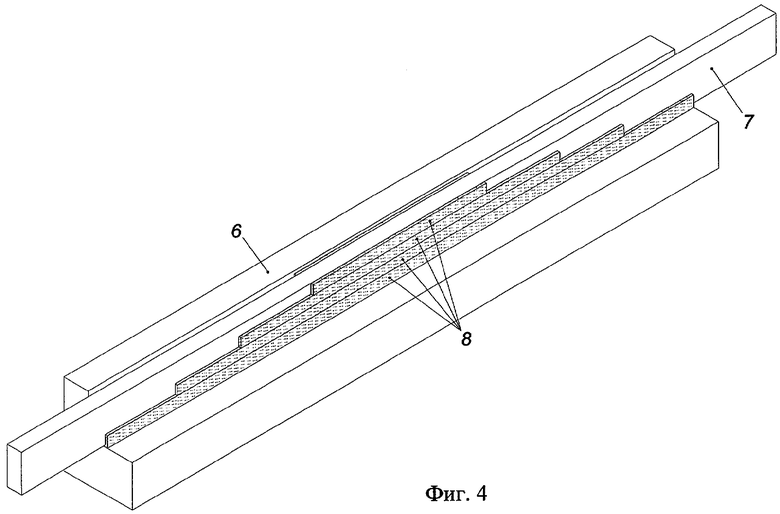

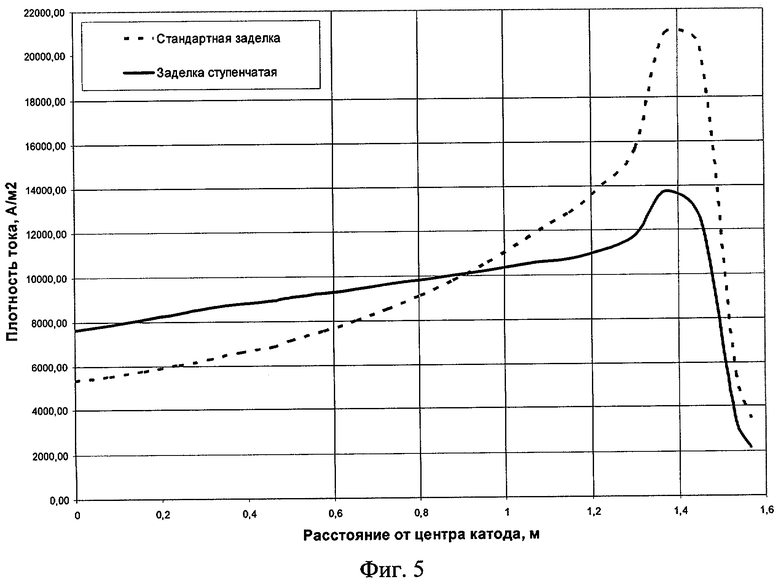

На фиг.1. показано схематичное изображение поперечного сечения алюминиевого электролизера. На фиг.2. изображен вид в перспективе катодного стержня, помещенного в паз катодного блока, заделанного в соответствии с изобретением по пункту 1. Второй вариант выполнения монтажа катодной секции по пункту 2 показан на фиг.3. Третий вариант выполнения монтажа катодной секции по пункту 3 показан на фиг.4. На фиг.5. показано расчетное значения распределение плотности тока по длине катодного блока для различных способов монтажа катодной секции.

Алюминиевый электролизер 1 включает подвешенные к горизонтальной анодной шине 2 аноды 3, которые погружены в солевой расплав, состоящий главным образом из криолита (Na3AlF6), который служит электролитом 4 для производства алюминия путем электролитического разложения глинозема. Под слоем электролита 4 располагается образующийся на катоде алюминий 5, который действует как катод при электролизе. Ниже расположены угольные катодные блоки 6, которые имеют пазы в нижней поверхности, в которые помещены токопроводящие стержни 7, и закреплены с помощью электропроводного связующего материала 8. Токопроводящий или катодный стержень 7 содержит медную вставку 9. Внешние концы катодного стержня проходят через боковые стенки алюминиевого электролизера 1, где они соединяются с катодными шинами 10 идущими по боковой стороне электролизера.

Постоянный ток подается через анодную шину 2 к анодам 3, затем проходит через электролит 4, жидкий алюминий 5 к катодным блокам 6 и затем выводится из электролизера катодными стержнями 7. Катодный стержень 7 имеет электропроводный контакт с катодным блоком 6 путем ступенчатого уменьшения площади электрического контакта электропроводного связующего материала 8 от середины длины катодного блока 6 к его торцам, в зазоре между боковой поверхностью паза катодного блока 6 и боковой поверхностью катодного стержня 7.

По второму варианту монтажа катодной секции используют два соосных катодных стержня 7 с промежутком между ними, заполненным электропроводным материалом 11 с прослойкой сжимаемого материала 12 посредине, причем каждый катодный стержень 7 имеет длину, приблизительно равную половине длины катодного блока 6. Промежуток может быть заполнен угольным блоком, углеродистой массой или керамическим волокном или другими подходящими наполнителями.

При монтаже катодного стержня 7 без медной вставки 9 площадь поперечного сечения подобрана таким образом, чтобы компенсировать увеличение падение напряжения в катодном блоке 7, обусловленное отказом от медной вставки 9 в катодный стержень 7.

Хотя выше описан один катодный стержень 7, проходящий на всю длину катодного блока 6, в общем случае та же самая процедура может использоваться с парой катодных стержней 7 проложенных до полудлины катодного блока 6. Также можно использовать катодные блоки 6, имеющие два или более пазов, а не показанный катодный блок 6 с одним пазом.

Кроме того, можно использовать не только показанный сплошной (длинный) катодный блок 6, а также блок половинной ширины или множество смежных катодных блоков. Таким образом, в данном описании и в формуле изобретения любая ссылка на "катодный блок" включает два или большее число смежных блоков, которые вместе являются эквивалентными единственному показанному блоку. Кроме того, любая ссылка на «паз» включает два или большее число параллельных пазов в одном катодном блоке.

Электропроводный материал - предпочтительно углеродистая паста, хотя могут использоваться другие материалы - литейный чугун или угольный клей. Хотя самая большая выгода от ступенчато уменьшающейся площади электрического контакта достигается на катодных блоках с содержанием графита 30-100%, она может также использоваться с катодными блоками из аморфного углерода.

Между боковыми поверхностями удлиненного паза и боковыми поверхностями блюмса имеется достаточно большие зазоры для заливки чугуна или клея, чтобы обеспечить хороший электрический контакт между смежными боковыми поверхностями. Непроводящие промежутки между порциями электропроводной заделки предпочтительно заполнены электроизолирующим материалом типа защитного керамического волокна.

Использование ступенчатой заделки согласно данному изобретению эффективно для управления равномерностью распределения вертикального тока путем изменения количества ступеней или протяженности того или иного прямого участка.

Площадь поперечного сечения медной вставки - предпочтительно составляет 20% от площади поперечного сечения блюмса.

Эта медная вставка в комбинации с увеличенной площадью поперечного сечения блюмса способна в значительной степени скомпенсировать дополнительное падение потенциала, вызванное прерывистыми порциями заделки. Предпочтительно блюмсы имеют площадь поперечного сечения не менее 16000 мм2 и также предпочтительно имеют форму прямоугольника с шириной, не менее 80 мм и высотой, по крайней мере, 200 мм.

Способ реализуется следующим образом

1. Катодный блок 5 укладывается на металлические опоры пазом вверх.

2. Поверхность паза продувается сжатым воздухом, для освобождения от угольной пыли.

3. На катодный блок 5 со стороны торцов и в центральной части длины катодного блока устанавливаются упоры для предотвращения выдавливания электропроводного связующего материала 8, в данном случае углеродистой пасты.

4. Нижняя поверхность паза катодного блока 5 заполняется углеродистой пастой на высоту 15-20 мм и производится уплотнение материала до высоты 10 мм путем опускания катодных стержней 7 в паз катодного блока, подъема их и подсыпания новых порции пасты, до обеспечения равномерной плотности засыпки.

5. По шаблону устанавливаются в паз катодного блока 5 катодные стержни 7, так чтобы расстояние между боковыми поверхностями катодного блока и катодного стержня было одинаковым с обеих сторон. При этом выступающие концы катодных стержней, расположенных в одном пазу, должны быть одинаковы.

6. Заполняются ограниченные упорами зазоры между боковой поверхностью паза катодного блока и боковой поверхностью катодного стержня на высоту 100 мм и уплотняются до получения высоты уплотненной пасты 50 мм на всю длину паза катодного блока кроме зон ограниченных упорами. Таким образом формируется первый слой электропроводной заделки.

7. Устанавливаются упоры над первым слоем из углеродистой пасты на расстоянии от торцов катодного блока 400-450 мм.

8. Заполняются зазоры между боковыми поверхностями паза катодного блока и катодного стержня углеродистой пастой на высоту 100 мм и уплотняются до высоты 50 мм. Формируется второй слой электропроводной заделки.

9. Устанавливаются упоры над вторым слоем из углеродистой пасты на расстоянии от торцов катодного блока 900-950 мм.

10. Заполняются зазоры между боковыми поверхностями паза катодного блока и катодного стержня углеродистой пасты на высоту 100 мм и уплотняется рыхлый слой до высоты 50 мм. Формируется третий слой электропроводной заделки.

11. Устанавливаются упоры над третьим слоем из углеродистой пасты на расстоянии от торцов катодного блока 1300-1350 мм.

12. Заполняются зазоры между боковыми поверхностями паза катодного блока и катодного стержня углеродистой пастой на всю оставшуюся высоту катодного стержня, и уплотняется рыхлый слой до верхнего среза катодного стержня, затем производится подсыпка и уплотнение пасты до полного заполнения зазора.

13. Извлекаются все упоры. В промежуток между катодными стержнями в центральной части устанавливается прослойка из сжимаемого материала, оставшееся свободное пространство заполняют углеродистой пастой и уплотняют до получения монолитного слоя. Заполняется оставшееся пространство в пазу катодного блока огнеупорным бетоном, стойким к криолит-глиноземному расплаву и обладающим низкой прочностью.

15. По возможности производят сушку подовой секции при 180-200°С.

Использование данного способа монтажа катодной секции позволит обеспечить более существенное выравнивание вертикального тока по катодному блоку (фиг.5) для уменьшения скорости износа катодных блоков и увеличения запаса МГД-устойчивости электролизера, особенно при использовании катодных блоков с большим содержанием графита.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОДНЫЙ ТОКОПОДВОДЯЩИЙ СТЕРЖЕНЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2657682C2 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2003 |

|

RU2270889C2 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2014 |

|

RU2575524C2 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2090659C1 |

| ПОДИНА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И СПОСОБ ЕЕ МОНТАЖА | 1991 |

|

RU2037565C1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2179201C2 |

| Способ монтажа подины алюминиевого электролизера | 1990 |

|

SU1770452A1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2005 |

|

RU2320780C2 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2401887C1 |

| КАТОДНЫЙ УЗЕЛ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2017 |

|

RU2744131C2 |

Изобретение относится к монтажу катодной секции алюминиевого электролизера. В способе проводят укладку стального катодного стержня с медной вставкой в паз, проходящий по всей длине катодного блока. Заделку электропроводным связующим материалом проводят путем ступенчатого уменьшения площади электрического контакта боковых поверхностей паза катодного блока и катодного стержня от середины длины катодного блока к его торцам, сформированной непрерывными порциями материала, и заделку электроизоляционным материалом оставшихся промежутков между ними. Возможна укладка двух пар соосных токоподводящих стержней с промежутком между ними, заполненным электропроводным связующим материалом и прослойкой из сжимаемого материала посредине, причем каждый токоподводящий стержень имеет длину не более половины длины катодного блока. Также возможна укладка стального катодного стержня, причем площадь поперечного сечения стержня эквивалентна площади стержня с медной вставкой, необходимой для компенсации падения напряжения в катодном блоке. Изобретение обеспечивает существенное выравнивание вертикального тока по катодному блоку, что уменьшает скорость износа катодных блоков и увеличивает запас МГД-устойчивости электролизера, особенно при использовании катодных блоков с большим содержанием графита. 2 з.п. ф-лы, 5 ил.

| WO 2004031452 A1, 15.04.2004 | |||

| US 6231745 A, 15.05.2001 | |||

| Катодный узел электролизера для получения алюминия | 1977 |

|

SU673186A3 |

| Способ измерения напряжения Холла | 1990 |

|

SU1795391A1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2179201C2 |

Авторы

Даты

2007-07-27—Публикация

2005-10-07—Подача