Изобретение относится к области электротехники, в частности к топливным элементам (ТЭ) с градиентно-пористой структурой в качестве мембранно-электродной сборки (МЭС).

Из известных ТЭ с МЭС наиболее близким по совокупности существенных признаков и достигаемому техническому результату является ТЭ с МЭС, содержащий корпус и размещенные в нем МЭС с ионопроводящим электролитом, каталитическими слоями, примыкающими к электролиту, и газодиффузионными электродными слоями, примыкающими к каталитическим слоям, токоотводы, примыкающие к газодиффузионным слоям, и газовые анодную и катодную камеры (WO 2005/060031 А2, кл. Н01М 8/02, 2005)

Недостатком указанного известного ТЭ с МЭС является повышенное омическое сопротивление, связанное с наличием межграничных контактных омических сопротивлений между составляющими МЭС, что приводит к снижению выходных электрических характеристик ТЭ.

Задачей изобретения является создание ТЭ с МЭС, обладающего пониженным внутренним омическим сопротивлением и повышенными выходными электрическими характеристиками.

Указанный технический результат достигается тем, что ТЭ с МЭС содержит корпус и размещенные в нем МЭС с ионопроводящим электролитом, каталитическими слоями, примыкающими к электролиту, и газодиффузионными электродными слоями, примыкающими к каталитическим слоям, токоотводы, примыкающие к газодиффузионным слоям, и газовые анодную и катодную камеры, при этом МЭС выполнена на основе монолитной трехслойной градиентно-пористой структуры, центральный слой которой выполнен из пористого непроводящего материала, поры которого заполнены ионопроводящим электролитом, а наружные газодиффузионные слои МЭС выполнены из пористого электропроводного материала, поры которого в зоне контакта с центральным слоем содержат катализатор. Использование монолитной трехслойной градиентно-пористой структуры позволяет уменьшить внутреннее омическое сопротивление ТЭ за счет исключения омических контактных сопротивлений на границах раздела составляющих МЭС, что позволяет существенно повысить выходные электрические характеристики ТЭ.

Целесообразно, чтобы центральный слой МЭС ТЭ имел толщину 50÷150 мкм, пористость 60÷90% и средний размер пор 1÷10 мкм, а наружные газодиффузионные слои имели толщину 150÷300 мкм, пористость 50÷60% и средний размер пор 10÷50 мкм, при этом размер пор наружных газодиффузионных слоев МЭС уменьшается в направлении к центральному слою. Указанные параметры составляющих МЭС ТЭ являются оптимальными. При толщине центрального слоя меньше 50 мкм снижается механическая прочность МЭС и повышается вероятность короткого замыкания электродов и проникновения рабочих газов через электролит в газовые камеры ТЭ, их смешения с возможностью возгорания. При толщине слоя более 150 мкм увеличивается внутреннее омическое сопротивление МЭС и ТЭ в целом, что отрицательно сказывается на его электрических характеристиках. При пористости центрального слоя МЭС менее 60% повышается внутреннее омическое сопротивление из-за уменьшения доли электролита в слое, при пористости более 90% механическая прочность МЭС становится недостаточной. При толщине наружных газодиффузионных слоев МЭС менее 150 мкм снижается механическая прочность МЭС, увеличение толщины наружных слоев МЭС более 300 мкм нецелесообразно, поскольку возрастает масса МЭС и ТЭ в целом, что приводит к снижению удельных электрических характеристик ТЭ. Пористость и размер пор наружных газодиффузионных слоев МЭС выбираются исходя из необходимости свободного доступа рабочих газов к каталитическим слоям электродов. Убывающий размер пор наружных газодиффузионных слоев в направлении центрального слоя выполнен с целью увеличения площади активной поверхности в зоне каталитических слоев МЭС ТЭ.

Целесообразно, чтобы в качестве ионопроводящего электролита в МЭС ТЭ использовался протонпроводящий или анионпроводящий электролиты. Использование того или иного электролита в ТЭ расширяет возможные области использования ТЭ, а также типы используемых в ТЭ топливных реагентов.

Целесообразно, чтобы центральный пористый слой МЭС ТЭ был выполнен из керамики и/или стекла. Указанные материалы являются непроводящими электрический ток, что исключает возможность короткого замыкания электродов, стойки при рабочих условиях ТЭ, являются широко доступными и имеют невысокую стоимость.

Целесообразно, чтобы наружные газодиффузионные слои в МЭС ТЭ были выполнены из углеродного материала или металла. Указанные материалы хорошо проводят электрический ток, что снижает внутреннее омическое сопротивление ТЭ, широко доступны и химически стойки при рабочих условиях ТЭ.

Целесообразно, чтобы ионопроводящий электролит в МЭС ТЭ был выполнен из органического или неорганического материала. Это позволяет существенно расширить круг возможных типов электролита, пригодных для использования в ТЭ, что упрощает выбор используемых в ТЭ конструкционных материалов.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенная в формуле изобретения, неизвестна. Это позволяет сделать вывод о ее соответствии критерию "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения. Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

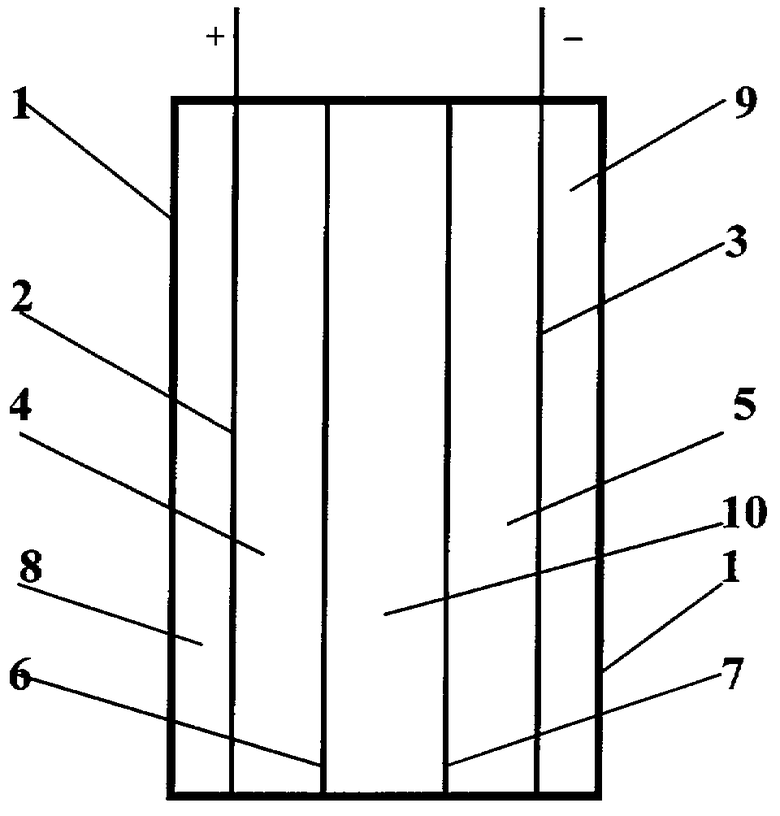

Сущность изобретения поясняется чертежом примером практической реализации, на котором представлен продольный разрез ТЭ с МЭС. ТЭ включает корпус 1, положительный 2 и отрицательный 3 токовые коллекторы, газодиффузионные слои положительного 4 и отрицательного 5 электродов, каталитические слои положительного 6 и отрицательного 7 электродов, мембранный электролит 10, газовые камеры 8, 9. Газодиффузионные слои 4, 5, каталитические слои 6, 7 и мембранный электролит 10 функционально представляют собой МЭС, выполненную на основе монолитной градиентно-пористой структуры, которая вместе с токовыми коллекторами, примыкающими к противоположным сторонам МЭС, размещена в корпусе ТЭ.

Пример практической реализации

Изготовлен макетный образец водородно-воздушного ТЭ с платинированными углеродными электродами и МЭС на основе градиентно-пористой структуры. Градиентно-пористая структура толщиной 700 мкм изготавливалась методом пластичной нанокерамики. Центральный слой структуры толщиной 100 мкм, пористостью 70% и размером пор 5 мкм изготовлен из композиции стекловойлока и керамики из ZrO2, Al2O3, TiO2, наружные газодиффузионные слои толщиной 300 мкм, пористостью 50% и размером пор 20 мкм изготовлены из углеродных нанотрубок. Средний размер пор наружных газодиффузионных слоев убывает по направлению к центральному слою от 20 до 5 мкм. Поры центрального слоя методом пропитки заполнены протонпроводящим электролитом на основе полимера нафион, в наружные слои методом седиментации смеси катализатора и фторопластовой эмульсии введены соответственно анодный и катодный катализаторы на основе платины на углеродном носителе в количестве 0,5 мг/см2. В качестве токоотводов использовалась никелевая сетка толщиной 200 мкм, которая механически прижималась к газодиффузионным слоям. Изготовленный образец ТЭ с площадью электродов 25 см2 при температуре 60°С обеспечивал ток нагрузки 3 А при напряжении 0,8 В, что соответствует удельной мощности 96 мВт/см2.

На основании вышеизложенного можно сделать вывод, что заявленный ТЭ может быть реализован на практике с достижением заявленного технического результата, т.е. он соответствует критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСТОЧНИК ПИТАНИЯ НА ОСНОВЕ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2006 |

|

RU2304327C1 |

| МЕМБРАННО-ЭЛЕКТРОДНАЯ СБОРКА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА | 2006 |

|

RU2303836C1 |

| ПОРТАТИВНЫЙ ИСТОЧНИК ТОКА | 2009 |

|

RU2396638C1 |

| ПОРТАТИВНЫЙ ИСТОЧНИК ТОКА | 2009 |

|

RU2396639C1 |

| ИСТОЧНИК ТОКА ПОРТАТИВНЫЙ | 2009 |

|

RU2402119C1 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК (МЭБ) ДЛЯ КИСЛОРОДНО(ВОЗДУШНО)-ВОДОРОДНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2328797C1 |

| ИСТОЧНИК ТОКА ПОРТАТИВНЫЙ | 2009 |

|

RU2402118C1 |

| МЕМБРАННО-ЭЛЕКТРОДНЫЙ БЛОК (МЭБ) ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2331145C1 |

| ВЫСОКОАКТИВНАЯ МНОГОСЛОЙНАЯ ТОНКОПЛЕНОЧНАЯ КЕРАМИЧЕСКАЯ СТРУКТУРА АКТИВНОЙ ЧАСТИ ЭЛЕМЕНТОВ ТВЕРДООКСИДНЫХ УСТРОЙСТВ | 2016 |

|

RU2662227C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

Изобретение относится к области электротехники, в частности к топливным элементам (ТЭ) с градиентно-пористой структурой в качестве мембранно-электродной сборки (МЭС). Согласно изобретению ТЭ с МЭС содержит корпус и размещенные в нем МЭС с ионопроводящим электролитом, каталитическими слоями, примыкающими к электролиту, и газодиффузионными электродными слоями, примыкающими к каталитическим слоям, токоотводы, примыкающие к газодиффузионным слоям, и газовые анодную и катодную камеры, при этом МЭС выполнена на основе монолитной трехслойной градиентно-пористой структуры, центральный слой которой выполнен из пористого непроводящего материала, поры которого заполнены ионопроводящим электролитом, а наружные газодиффузионные слои МЭС выполнены из пористого электропроводного материала, поры которого в зоне контакта с центральным слоем содержат катализатор. Центральный слой МЭС ТЭ может иметь толщину 50÷150 мкм, пористость 60÷90% и средний размер пор 1÷10 мкм, а наружные газодиффузионные слои могут иметь толщину 150÷300 мкм, пористость 50÷60% и средний размер пор 10÷50 мкм, при этом размер пор наружных газодиффузионные слоев МЭС уменьшается в направлении к центральному слою. В качестве ионопроводящего электролита МЭС ТЭ может использоваться протонпроводящий или анионпроводящий электролит, выполненный из органического или неорганического материала. Центральный пористый слой МЭС ТЭ может быть выполнен из керамики и/или стекла, а наружные газодиффузионные слои МЭС могут быть выполнены из углеродного материала или металла. Техническим результатом изобретения является повышение выходных электрических характеристик. 6 з.п. ф-лы, 1 ил.

| Устройство для питания нагрузки постоянным током | 1976 |

|

SU647795A1 |

| US 2005008903 A1, 13.01.2005 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| US 2004175598 A1, 09.09.2004. | |||

Авторы

Даты

2007-07-27—Публикация

2006-04-04—Подача