Изобретение относится к области нефтедобывающей промышленности и может использоваться на нефтедобывающих скважинах для возвращения - повышения первоначального дебита с предотвращением образований кольматирующих структурных сеток в ходе эксплуатации.

Известны способ и устройство (патент РФ №2114982, МКИ6 Е21В 37/00, Е21В 36/04) для регулирования теплового режима скважины. Способ заключается во введение в зону возможного образования твердого парафинового субстрата нагревателя, электрически связанного с источником питания, и управлении подаваемой электрической мощностью до установления задаваемого теплового режима в скважном объеме так, что подводимое тепло распределяется вдоль скважины непрерывно или циклично, таким образом, что в каждом поперечном сечении скважины поддерживаются соотношения минимального q1 и максимального q2 значений подводимого в единицу времени количества теплоты в пределах 1,0≅(q1+q2):q2≅2.0, при этом восполняют количество q3 теплоты в единицу времени жидкому и твердому субстратам, отдаваемого количества q4 теплоты окружающим скважину породам через нефтяную колонну труб, которое выбирают в пределах 1≅q3:q4≅5, и расплавляют им количество m1 твердого парафинового субстрата и нагревают количество m2 жидкой нефти, выбирая соотношение между ними в пределах 1≅(m1+m2):m2≅100, и регулируют значение минимально допустимой скорости V1 прохождения жидкости или газа через устье скважины по отношению к значению V2 максимально возможной скорости прохождения нефти в данной скважине в пределах 0,05≅V1:V2≅1,0.

Устройство содержит расположенный на поверхности источник питания, электрически связанный с нагревателем, размещенным внутри скважинных труб и выполненным из двух изолированных друг от друга композиций электродов, автономных и/или охватывающих одна другую.

Недостатками указанного способа является наличие большого количества взаимосвязанных определяющих показателей, имеющих большие разницы соотношений параметров регулирования подачи тепла и циклов, что создает сложности в управлении процессами. Более того, нагреваемым и нагревающим элементом, то есть теплоносителем, является нефть, имеющая большой коэффициент теплоемкости, но низкие коэффициенты теплопроводности и теплоотдачи, что создает большую инерционность процессов и слабый прогрев пласта на незначительном расстоянии, что ограничивает функциональные возможности и сферу практического использования способа.

Недостатками устройства являются невозможность использования больших мощностей источника питания, а следовательно, большого количества тепла в единицу времени, так как нагреваемым и нагревающим-теплоносителем является нефть (указывалось ранее). Повышение этих параметров влечет повышение температурного показателя, что ведет к процессу парообразования, так как температура закипания легких фракций нефти находится в пределах от 40 до 150°С, и вследствие еще более низких коэффициентов теплоотдачи паров, чем у жидкости, применение данного устройства является малоэффективным.

Известно устройство для нагрева обсадных труб скважин (патент РФ №2157883, МКИ Е21В 36/04), предназначенное для уменьшения фильтрационного сопротивления призабойной зоны пласта методом его тепловой обработки в месте его расположения, для добычи вязких нефтей, содержащих асфальтосмолистые вещества. Состоит устройство из катушки, питающейся высокочастотным током и выполненной в виде спиральной системы, расположенной на керамическом кожухе, который перемещают вдоль обсадной трубы.

Недостатками данного устройства являются необходимость использования преобразователя генератора токов высокой частоты, имеющих невысокий коэффициент полезного действия; а также происходит более эффективный нагрев насосно-компрессорных труб, а не обсадной трубы, являющейся нагревателем пласта за счет неравномерной плотности силовых электромагнитных линий. Использование устройства ограничено применением только на вновь вводимых в эксплуатацию скважинах, на действующих скважинах необходимо демонтирование основного типового нефтедобывающего оборудования, так и в случае выхода устройства из строя, по какой-либо причине, что так же указывает на высокую себестоимость эксплуатации устройства.

Известен скважинный индукционный нагреватель (патент РФ №2200228, МКИ Е21В 36/04), позволяющий повысить эффективность нагрева флюида в скважине и в прискважинном пространстве, состоящей из кожуха, несущего элемента с размещенными на нем индукционными катушками. Несущий элемент выполнен в виде стержня, размещенного соосно в кожухе. Индукционные катушки дополнительно снабжены ферритовыми магнитопроводами с полюсными наконечниками, обращенными к стенкам кожуха. Межкатушечные пространства заполнены немагнитным и неэлектропроводящим материалом, а стержень и кожух также выполнены из немагнитных и неэлектропроводящих материалов (прототип).

Недостатками данного устройства является наличие ограниченного теплоотвода, связанного с исполнением самого устройства. Все устройство представляет собой монолитную, со слабо развитой поверхностью теплообмена, конструкцию в замкнутом объеме, что ведет к его перегреву за счет собственных электромагнитных потерь и тем самым возможно применение только небольшой мощности нагревателей, что мало эффективно. Далее, возможность использования только на вновь вводимых в эксплуатацию скважинах; на действующих требуется демонтирование основного типового нефтедобывающего оборудования, так и в случае выхода устройства из строя по какой-либо причине, что требует значительного повышения себестоимости эксплуатации.

Известна лебедка (патент РФ №2016835, B66D 1/26), содержащая смонтированные в корпусе основной и дополнительный приводные валы, кинематически связанные между собой посредством двух находящихся в зацеплении зубчатых колес и концентрично расположенные соответственно в двух фрикционных цилиндрических барабанах, жестко связанных с корпусом. Причем в каждом барабане выполнена сквозная V-образная кольцевая канавка для каната, имеющего грузовую и холостую ветви и последовательно охватывающего оба барабана, и установленные с возможностью вращения эксцентрично на приводных валах ролики, контактирующие с канатом и расположенные в V-образной канавке. Зубчатые колеса установлены на валах с возможностью взаимного поворота и снабжены упорами и предварительно напряженными пружинами для ограничения их поворота.

Недостатками вышеуказанной лебедки являются сложность изготовления, дороговизна изготовления, сложность эксплуатации.

Задачей изобретения является увеличение функциональных возможностей и сферы практического использования со снижением себестоимости эксплуатации устройства и добываемого продукта.

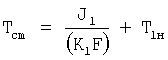

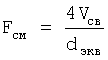

Поставленная задача достигается тем, что тепловую обработку призабойной зоны пласта осуществляют путем нагрева части зоны перфорации обсадной трубы до температуры значительно выше температуры закипания отдельных фракций нефти, при этом поддерживают постоянный температурный режим с температурами стенок обсадной трубы, определяемой соотношением

Для осуществления способа применяется устройство, состоящее из сборных элементов секторного типа, соединенных с помощью соединительных фланцев и содержащее транспортную головку, преобразователи, узел установки, механизм включения, узлы фиксации, что позволяет собирать и вводить в работу устройство без демонтирования основного типового нефтедобывающего оборудования.

Изобретение основано на законах термо-гидродинамики и законах полного тока и магнетизма и состоит:

- способ с применением высокотемпературного режима при использовании строения пласта и тепло-гидрофизических свойств породы пласта, нефти и ее составных фракций, а также свойств паров фракций.

- устройство, составляющее единое целое с перфорированной частью обсадной трубы, являющейся нагревательным и корпусно-опорным элементом.

- лебедка, обеспечивающая спуск и установку устройства на необходимую глубину либо его извлечение.

Сущность способа заключается в применении высокой температуры нагревательного элемента устройства при использовании строения пласта и полезной разности тепло-гидрофизических свойств объектов воздействия при высокотемпературном режиме:

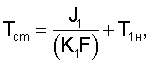

1. Строение пласта представляет собой породу, пронизанную поровыми каналами, а также наличием нефти, протекающей в поровых каналах во время ее добычи, каждая из составляющих пласт обладает тепло-гидрофизическими показателями, данные факторы позволяют передать тепло, а следовательно, повысить до заданных величин температуру породы ПЗП и части объема нефти, контактирующего со стенками поровых каналов пласта на значительное расстояние от перфорированной зоны скважины; при которых отдельные фракции контактирующего объема, имеющие температуру закипания в пределах от 40° до 150°, образуют пар, имеющий более низкие показатели теплопередачи, что способствует дополнительному увеличению радиуса прогрева породы ПЗП. Для получения данного эффекта необходимо нагреть часть зоны перфорации обсадной трубы до заданного значения температуры рабочего режима нагревательного элемента из определения

где J1 - тепловая нагрузка режима,

K1 - коэффициент теплоотдачи стенки,

F - площадь теплоотдающей поверхности,

Т1н - начальная температура породы, прилегающей к поверхности нагревательного элемента, которая определяется из установленной связи тепловых процессов породы пласта и нефти через среднюю разность температур ΔТср при переменной разности температур ΔТн=T1н-Т2н и ΔТк=Т2к-Т1к, где Т2н и Т2к - начальная и конечная температуры нефти,

T1н и T1к - начальная и конечная температуры породы пласта;

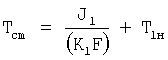

отсюда

где К3 - коэффициент теплоотдачи от стенок поровых каналов,

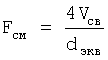

- площадь смачиваемых внутренних поверхностей каналов при сложных формах поперечных сечений и длин реальных каналов в свободном объеме Vсв,

- площадь смачиваемых внутренних поверхностей каналов при сложных формах поперечных сечений и длин реальных каналов в свободном объеме Vсв,

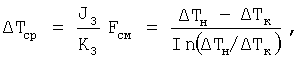

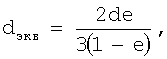

при

где dэкв - эквивалентный диаметр канала,

d - "сферический" диаметр частицы породы пласта,

e - порозность пласта;

далее определяют тепловой поток, распределяющийся по нормали к нагреваемой поверхности в зоне нагрева породы пласта с найденной начальной температурой породы T1н

J2=π·K2·(T1н-T1к)·L

где J2 - тепловой поток, распределяющийся по нормали к нагреваемой поверхности в зоне нагрева породы пласта,

π=3.14...,

L - длина рассматриваемого участка,

К2 - коэффициент теплопередачи породы,

Т1н и Т1к - начальная и конечная температура породы пласта;

Данный расчет температурного режима стенок нагревательного элемента производят при условии установившегося теплового равновесия:

J1=J2+J3,

где J3 - тепловая нагрузка для нагрева нефти до температуры Т2к, соответствующей температурам закипания отдельных фракций нефти, из расчета начального дебита скважины;

2. Повысив температуры пласта, по п.1 происходит прогрев с последующим снижением вязкости нефти, в том числе парафино-асфальтенов, до свойств текучих (ньютоновские) жидкостей, что снижает гидросопротивление поровых каналов породы ПЗП, то есть увеличивается гидросток и соответственно продуктивность скважины.

3. По мере приближения к зоне повышенных температур по п.1 происходит теплообъемное расширение паров, работа которого идет на преодоление сил жидкостного трения и фильтрационного сопротивления породы, что способствует продвижению основного объема добываемого продукта в зону меньших давления и гидросопротивления пласта, то есть к сбору скважины, с увеличением сечений поровых каналов пласта за счет его уплотнения, связанного с теплообъемным расширением всех фракций нефти в зонах повышенных температур; уплотнение происходит на начальных этапах депрессии, что также способствует снижению гидросопротивления поровых каналов, то есть увеличению продуктивности скважины.

4. Поддержание повышенных температур по п.1 породы пласта воспрепятствует образованию кольматирующих структур, состоящих из парафино-асфальтеновых отложений.

5. Образовавшие пары отдельных фракций нефти поступают с общим объемом через перфораторные отверстия в колонну обсадной трубы с последующей заменой вновь поступающего холодного продукта с непрерывностью процессов.

6. В зоне нагрева, на внутренних стенках обсадной трубы, так же происходит процесс парообразования отдельных фракций нефти, которое препятствует дальнейшему повышению температуры основного объема, до температуры самой трубы, являющейся нагревательным элементом.

7. Далее, образовавшиеся пары (в поровых каналах породы и в полости обсадной трубы), поднимаясь, охлаждаются за счет теплоотдачи и конденсируются на стенках насосно-компрессорной трубы (НКТ) и стенках обсадной трубы, смешиваясь с общим объемом; при конденсации пары отдают тепло, часть которого через обсадную трубу идет на прогрев породы ПЗП, а часть на прогрев НКТ.

8. Большая теплоемкость и низкая теплоотдача нефти позволяет сохранить свойства текучих жидкостей, что позволяет беспрепятственно извлечь ее на поверхность, то есть из скважины, с дальнейшим направлением по назначению.

Вышеуказанный способ был опробирован по п.п.1, 2, 3, 4, 5 и 6 на смоделированном процессе, где использовались нагревательный элемент с теплоотдающей поверхностью площадью 1 м2 цилиндрической формы диаметром 0,219 м и высотой 1,45 м, расположенной в центре емкости с внутренним диаметром стенок 1,219 м; пространство между которыми заполнено речным песком, в качестве «породы» - фильтр со «средним диаметром» частиц 0,3·10-3 м, с порозностью, приблизительно равной 20%, и толщиной 0,5 м, данная емкость также находится в центре емкости с внутренним диаметром 1,4 м, межстеночное пространство которых служит для подачи - сбора «отфильтрованного» и охлажденного образца до температуры окружающего воздуха 20°С при атмосферном давлении - Рбар. Стенки нагревательного элемента и емкости, между которыми находится фильтр, имеют перфорированные отверстия с фильтрационной сеткой. Для прокачки фильтрата использовалось разрежение (вакуум), создаваемое центробежным многоступенчатым насосом производительностью 3,2 м3/час при контроле вакуумметром на заборной линии.

В качестве фильтратов использовались нефтепродукты и их смеси:

- лигроино-керосиновая смесь Т-1 (ГОСТ 4138-49) с кинематической вязкостью 1,8 сст (сантистокс) и плотностью 0,83 г/см3 при 20°С; продукт прямой перегонки нефти: температура начала перегонки не ниже 150°С, 10% перегоняется при температуре не выше 175°С, 50% не выше 225°С и т.д.; температура самовоспламенения: паров в воздухе 380°С, капель на стальной пластине 650°С;

- масло веретенное АУ (ГОСТ 1642-50) с кинематической вязкостью 20 сст и плотностью 0,9 г/см3 при 20°С; температура самовоспламенения: паров в воздухе не ниже 240°С, капель на стальной платине не ниже 350°С.

- смесь (соотношение 80 и 20 объемных единиц), состоящая из масла веретенного АУ и бензина авиационного Б-70 (ГОСТ 1012-54) с кинематической вязкостью 0,69 сст при 20° - продукт прямой перегонки нефти: температура начала перегонки не ниже 40°С, 10% перегоняется при температуре 88°С, 50% при температуре не ниже 105°С, 90% при температуре 145°С и т.д.; кинематическая вязкость смеси АУ И Б-70 при 20°С равна 12 ест, температура самовоспламенения: паров в воздухе 310°С, капель на стальной пластине 530°С.

- другие.

Вязкости фильтратов определялись капиллярным вискозиметром при температуре 20°С.

Прокачка фильтратов проводилась при различных температурных режимах (указаны основные, предполагаемые погрешности 1,5-2%);

1. Температуры нагревательного элемента, фильтра и фильтратов равных температуре окружающего воздуха 20°С, при этом потребовалось разрежение (вакуум):

- лигроино-керосиновая смесь Т-1 равное 1,1 МПа,

- масло АУ- 12 МПа,

- смесь АУ и Б-70-7,3 МПа.

2. Условия прежние, но температура стенок нагревательного элемента повышена до 220°С (использовался индукционный нагрев), при этом температура фильтра у стенки нагревателя равнялась 213°С, на расстоянии 0,5 м от стенки 28°С, отсюда при прокачке фильтратов потребовалось разрежение:

- лигроино-керосиновая смесь, Т-1, равное 0,99 МПа на выходе с температурой 134°С;

- масло АУ-1,23 МПа на выходе - 143°С;

- смесь АУ и Б-70-0,9 МПа на выходе - 98°С.

Отсюда разницы требуемых разрежений к барометрическому по п.1 и п.2 указывают на то, что при высокотемпературатурном режиме тепловой обработки ПЗП падение гидрофильтрационного сопротивления породы-фильтр не значительно влияет на жидкости с низкой вязкостью (Т-1), и в то же время жидкости с высокой вязкостью на входе приобретают свойства жидкостей с низкой вязкостью на выходе (АУ и смесь АУ и Б-70), более того, температуры фильтратов на выходе имеют разные показатели (низший показатель у смеси АУ и Б-70), связано это с преобразованием бензина Б-70 из одного агрегатного состояния в другое (жидкость-пар), и более того, требуется меньшее разрежение, чем для Т-1, имеющего низкую вязкость, что указывает на полезную работу теплообъемного разширения паров бензина Б-70 и другое.

По каждой конкретной скважине подбирается режим теплотемпературного воздействия с учетом свойств породы ПЗП и нефти, первоначального дебита, обводненности и другое, в том числе температура пласта, до наступления теплового баланса процессов с его использованием на всем периоде эксплуатации.

Отличительной особенностью и основным преимуществом предлагаемого способа является применение высокой температуры при использовании полезной разности тепло-гидрофизических свойств породы ПЗП и нефти, полезной работы паров нефти при их теплообъемном расширении и полезного тепла при их конденсации.

Данный способ осуществляется с применением устройства для нагрева перфораторной зоны обсадной трубы.

Сущность изобретения поясняется чертежами, где

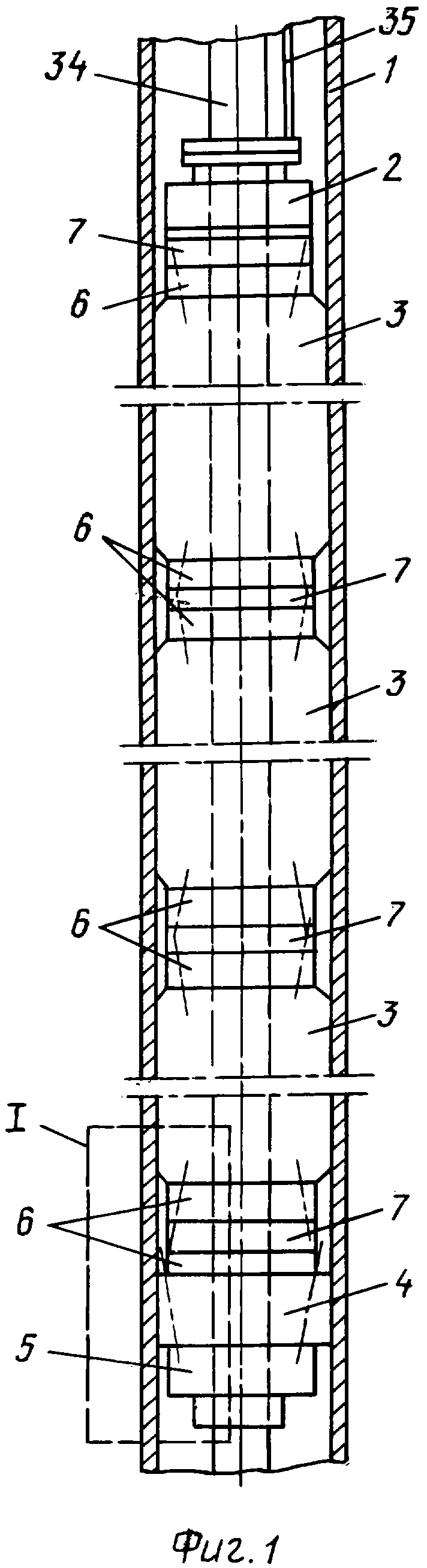

На фиг.1 изображено устройство в рабочем положении.

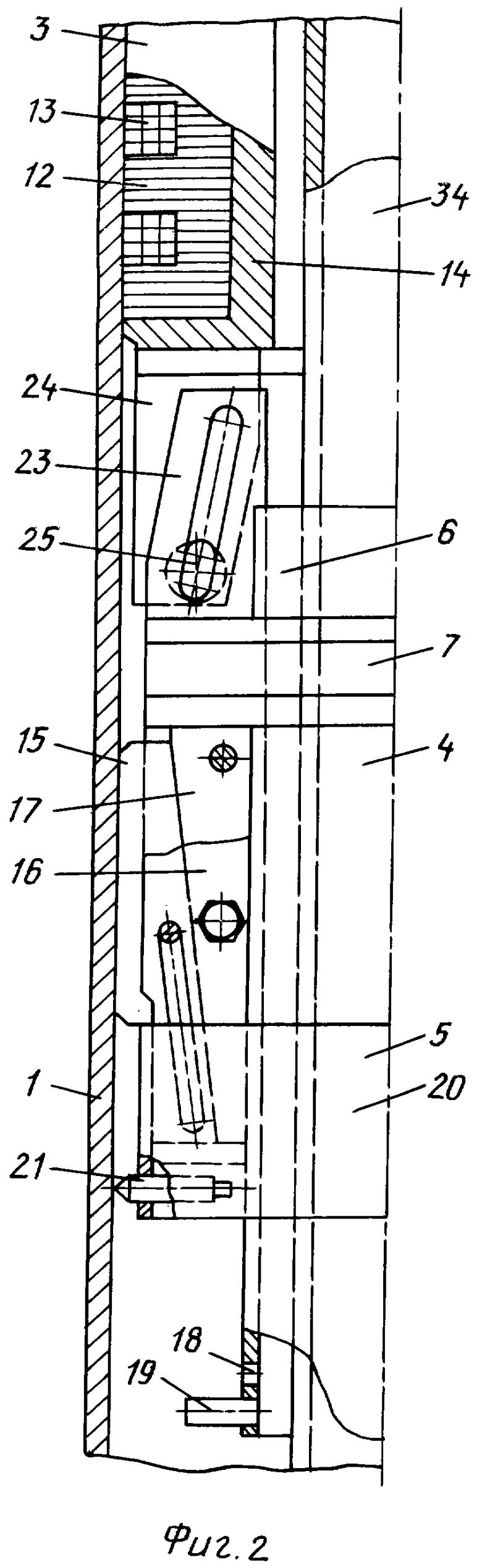

На фиг.2 - сборочные элементы (увеличено фиг.1).

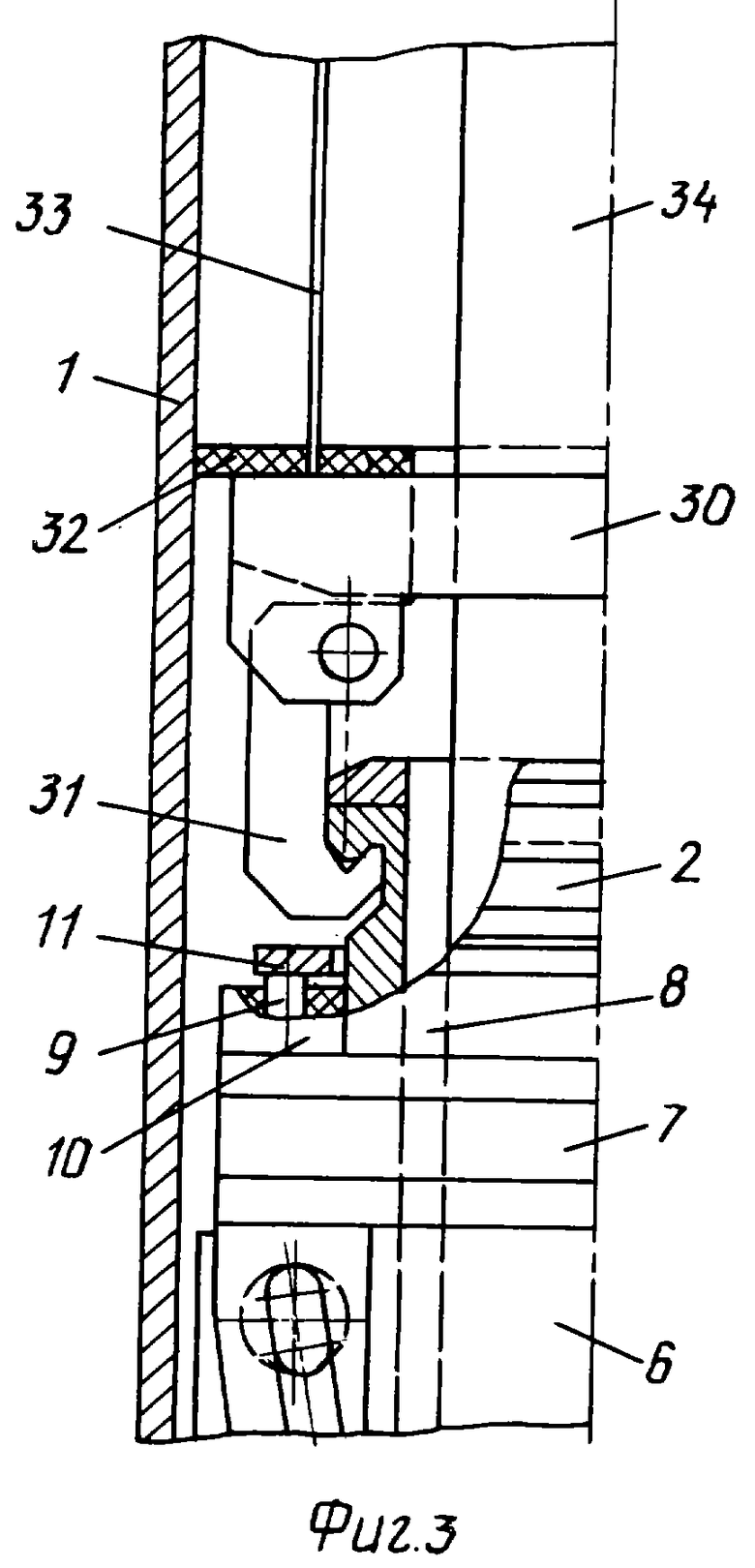

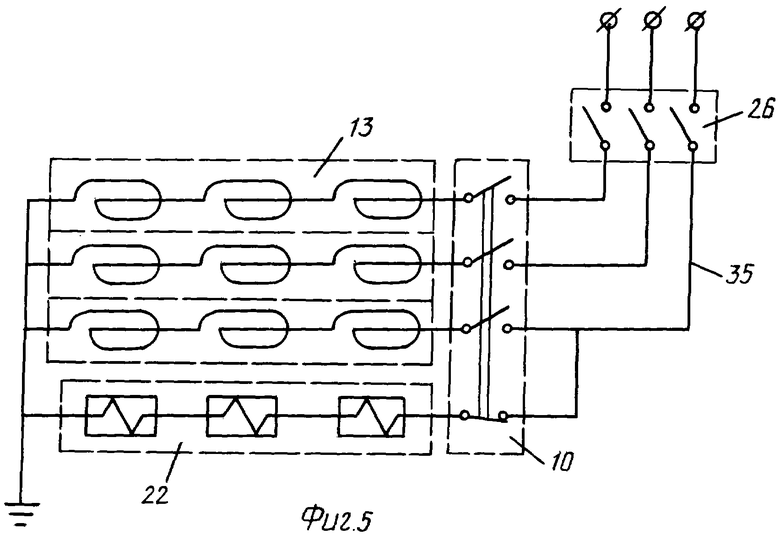

На фиг.3 - схема электросистемы самовключения и самоотцепления.

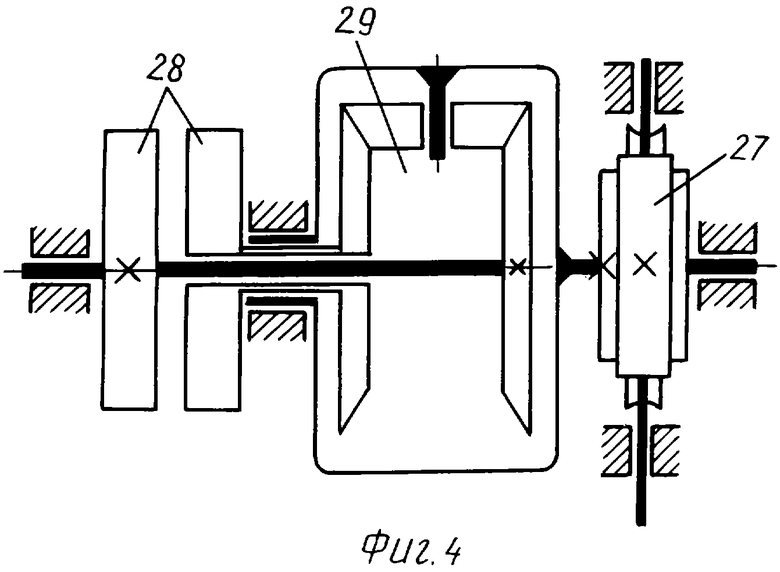

На фиг.4 - упрощенная кинематическая схема лебедки.

На фиг.5 - упрощенная электрическая схема.

Устройство размещается внутри обсадной трубы 1, которая выполняет роль нагревательного и корпусно-опорного элементов и содержит транспортную головку 2, преобразователи 3, узел установки 4, механизм включения 5, узлы фиксации 6, соединительные фланцы 7 (Фиг.1).

Транспортная головка 2 (Фиг.3) содержит корпус 8, в котором расположены терморегулирующая аппаратура (не показана), рычаги 9, связанные с пакетным переключателем 10 и с кольцом прижимным 11, находящимися на поверхности корпуса 8 (Фиг.3).

Преобразователи 3 (не менее трех), каждый из которых состоит из трех элементов секторного типа, установленных с возможностью диаметрального перемещения и прижатия к стенке обсадной трубы 1, каждый элемент состоит из магнитопровода 12 с индуктором 13 и экран-компенсатором 14; поверхности магнитопроводов 12 имеют поперечно-долевые канавки, на одной из поверхностей магнитопровода находится термопара (не показана) (Фиг.2).

Узел установки 4 содержит клинья опорные 15 и корпус 16 с клиньями направляющими 17, кольцевой канавкой 18 и опорными штырями 19 (Фиг.2).

Механизм включения 5, состоящий из корпуса 20, в котором имеются стопор-тормозные пальцы 21 и электромагнитные муфты 22 (Фиг.2).

Узлы фиксации 6 устанавливаются по два на каждый преобразователь 3, состоят из корпуса 23 с направляющими пазами, выполненными под углами к осям корпусов, кронштейнов 24 и пальцев 25 (Фиг.2).

Источник питания и рубильник 26, расположенный на поверхности, связаны электрокабелем 35 с индукторами 13 преобразователей 3, пакетным переключателем 10 головки 2 и электромуфтами 22 механизма включения 5 (Фиг.5).

Каждая сборная единица устройства изготовлена в виде однотипных элементов секторного типа, соединенных с помощью соединительных фланцев 7, обеспечивающих целостность и жесткость всей конструкции, что позволяет собирать и вводить в работу устройство без демонтирования основного типового нефтедобывающего оборудования.

Спуск и установку устройства на необходимую глубину в зоне перфорации обсадной трубы осуществляют с помощью лебедки (Фиг.4).

Лебедка содержит электродвигатель (не показан), червячный редуктор 27, два барабана 28, объединенных дифференциальным механизмом 29, обеспечивающим равные натяжения и скорости движения двух тяговых лент 33, находящихся на баранах 28. Концы тяговых лент 33 закреплены на траверсе 30 (Фиг.3), в составе которой имеются крюки 31 со смещенной осью поворота от центра масс и ориентатор 32, изготовленный из эластичного материала, а также отсчетное устройство, жестко связанное с блоками лебедки (не показаны), по поверхностям которых проходят тяговые ленты 33. Данная лебедка может использоваться после замены траверсы 30 на сваб для очистки призабойной зоны пласта (свабирование) нефтяных скважин.

Операция сборки устройства осуществляется после подъема колонны НКТ 34 (фиг.1, 2, 3) и устьевого скважинного оборудования на необходимую высоту с целью обеспечения пространства для осуществления сборки устройства с предварительным подъемом трубного штангового насоса с помощью его привода - ПНШ (станок-качалка). Осуществляется подъем колонны НКТ при помощи вспомогательного агрегата - подъемный механизм (не показан).

Вся сборка конструкции осуществляется вокруг НКТ 34 (фиг.1, 2, 3) с последовательным соединением узлов, составляющих конструкцию перед предварительной сборкой каждого узла устройства, который в свою очередь состоит из однотипных элементов секторного типа, с имеющимися на них соединениями для закрепления между собой (не показаны), и производится по следующей схеме:

Устанавливается ложемент (вспомогательная деталь не показана) с опорой на торцевую поверхность обсадной трубы 1, на котором собирается узел установки 4, состоящий из двух элементов; дополнительная функция ложемента - предотвращение попадания посторонних предметов в ствол скважины.

Поверх корпуса 16 узла установки 4 собирается механизм включения 5, состоящий из двух элементов с введенными в зацепление стопор-тормозных пальцев 21 механизма включения 5 с кольцевой канавкой 18 корпуса 16 узла установки 4 с опорой на его опорные штыри 19.

На торцевую поверхность корпуса 16 узла установки 4 торцевой поверхностью корпуса 23 устанавливается собранный узел фиксации 6, состоящий из двух элементов.

Корпус 16 узла установки 4 и корпус 23 узла фиксации 6 соединяются между собой соединительным фланцем 7, обеспечивающим жесткость узлам и их соединение за счет охватываемых и охватывающих поверхностей, имеющих формы конуса (не показано) с затяжкой резьбовых соединений двух элементов, составляющих соединительный фланец 7.

Далее, с предварительным подъемом собранных узлов, зацепленных на крюках 31 траверсы 30 лебедки за соединительный фланец 7, извлекают ложемент с торца обсадной трубы 1 и производят его установку на соединительный фланец 7 с последующим спуском собранных узлов до упора ложемента на торцевую поверхность обсадной трубы 1; крюки 31 отцепляют и траверсу 30 отводят вверх.

Затем производят сборку преобразователя 3, состоящего из трех элементов, каждый из которых своими торцевыми поверхностями соединяется с кронштейнами 24 с уже установленным и предварительно вновь собранным узлом фиксации 6, соединение обеспечивается резьбовым креплением.

Производят зацепление крюков 31 траверсы 30 с корпусом 23 узла фиксации 6, извлекают ложемент после предварительного подъема собранных узлов и устанавливают его на корпус 23 узла фиксации 6 с последующим спуском собранных узлов до упора ложемента на торцевую поверхность обсадной трубы 1, отцепляют крюки 31 и траверсу 30 отводят вверх.

Затем производят сборку следующего преобразователя 3, состоящего из трех элементов, каждый из которых своими торцевыми поверхностями соединяется кронштейнами 24 с уже установленным и предварительно вновь собранным узлом фиксации 6, соединение обеспечивается резьбовым креплением.

Производят зацепление крюков 31 траверсы 30 с корпусом 23 узла фиксации 6 и извлекают ложемент после предварительного подъема собранных узлов и устанавливают его на корпус 23 узла фиксации 6 с последующим спуском собранных узлов до упора ложемента на торцевую поверхность обсадной трубы 1, отцепляют крюки 31 и траверсу 30 отводят вверх.

Затем производят сборку следующего преобразователя 3, состоящего из трех элементов, каждый из которых своими торцевыми поверхностями соединяется кронштейнами 24 с уже установленным и предварительно вновь собранным узлом фиксации 6, соединение обеспечивается резьбовым креплением.

Производят зацепление крюков 31 траверсы 30 с корпусом 23 узла фиксации 6 и извлекают ложемент после предварительного подъема собранных узлов и устанавливают его на корпус 23 узла фиксации 6 с последующим спуском собранных узлов до упора ложемента на торцевую поверхность обсадной трубы 1, отцепляют крюки 31 и траверсу 30 отводят вверх.

Заканчивается операция сборки устройства закреплением транспортной головки 2 на корпусе 23 узла фиксации 6 с подсоединением электрокабеля 35 к электроразъемам (не показаны) транспортной головки 2, с последующим зацеплением крюков 31 траверсы 30 за транспортную головку с извлечением ложемента.

Соединение электроэлементов и настроенная на высокотемпературный режим терморегулирующая аппаратура производится через электроразъемы в ходе сборки узлов между их спусками в ствол скважины.

Заканчивается операция сборки устройства зацеплением крюков 31 траверсы 30 за транспортную головку 2 с извлечением ложемента.

Собранная конструкция спускается в обсадную трубу с помощью вспомогательного агрегата-лебедки (фиг.4).

Вспомогательные агрегаты - подъемный механизм колонны НКТ и лебедка - закреплены на платформе прицепного транспортного устройства для обеспечения пусконаладочных работ на других нефтяных скважинах.

Установка собранного устройства и запуск его в работу осуществляется по следующей схеме:

До достижения заданной глубины механизм включения 5 (фиг.1, 2), имеющий осевое перемещение относительно корпуса 16 узла установки 4, лежит на опорных штырях 19 корпуса 16 узла установки 4 с фиксацией от произвольного срабатывания стопор - тормозными пальцами 21 механизма включения 5, внутренние концы которых находятся в кольцевой канавке 18 корпуса 1 б узла установки 4, при этом все три фазы трехполюсного рубильника 26 (фиг.5), находящихся на поверхности, нормально открыты.

При достижении заданной глубины за счет замыкания одной фазы (нормально закрытый) электроцепи рубильником 26 срабатывают последовательно соединенные электромагнитные муфты 22 через замкнутый полюс (нормально закрытый) четырехполюсного пакетного переключателя 10. Электромагнитные муфты 22 приводят в движение стопор-тормозные пальцы 21 до упора на внутреннюю стенку обсадной трубы 1 (фиг.2), обеспечивая остановку механизма включения 5, при этом вся конструкция продолжает двигаться вниз.

Далее, за счет остановки механизма включения 5, срабатывает система клиньев узла установки 4, расположенных на корпусе 16 и состоящих из клиньев опорных 15 и клиньев направляющих 17 (фиг.2). Клинья опорные 17, находясь в контакте с корпусом 20 механизма включения 5, раздвигаются до упора в стенку обсадной трубы 1, останавливают узел установки 4 с эффектом заклинивания за счет уклонов углов самоторможения клиньев с последующей остановкой всей конструкции.

При этом узлы фиксации 6, состоящие из корпусов 23 с элементами направляющих пазов под углами с осью корпуса, пальцев 25, находящиеся в пазах, и кронштейнов 24 обеспечивают беззазорное прижатие магнитопроводов 12 преобразователей 3 к стенке обсадной трубы 1 собственным весом каждого преобразователя 3 и транспортной головки 2. Беззазорное прижатие благоприятно действует на равномерное распределение электромагнитного поля, на глубокое проникновение тока в обсадной трубе 1, являющейся нагревательным элементом устройства, а также способствует устранению вибраций при работе преобразователей. Поверхности магнитопроводов 12 имеют поперечно-долевые канавки для обеспечения протока добываемого продукта, конвективной теплопередачи и теплоотвода от преобразователей.

После полного прижатия - фиксации преобразователей 3 траверса 30 продолжает движение и, достигнув элемента самоотцепления транспортной головки 2, имеющего форму усеченного конуса, происходит раздвижение крюков 31, которые при этом давят через кольцо прижимное 11 (фиг.3) на рычаги 9 пакетного переключателя 10, находящегося в корпусе 8 транспортной головки 2, с последующим замыканием контактов (нормальные закрытые) всех трех полюсов пакетного переключателя 10 (фиг.3), с размыканием электроцепи (нормально открыто), питающей электромагнитные муфты 22. При замыкании полюсов пакетного переключателя 10 обеспечивается подача электротока по одной фазе питающего электрокабеля, так как на рубильнике 26 замкнута 1 фаза, вводившая в работу электромагнитные муфты 22. Эта фаза обеспечивает работу индукторов 13 преобразователей 3, и по электронагрузке этой фазы определяют, что конструкция установилась с полной фиксацией в полости обсадной трубы 1, после чего замыкают рубильником 26 поочередно остальные две фазы электрической цепи всего устройства, то есть остальных индукторов 13. Возникшие при этом электромагнитные силы удерживают крюки 31 траверсы 30 в отцепленном положении с возможностью извлечь траверсу 30 из колонны скважины.

Роль экран-компенсаторов 14 преобразователей 3 заключается в перераспределении электромагнитного поля и в отражении теплового потока в сторону стенок обсадной трубы 1 за счет парамагнитных свойств и высокой электропроводности металла, а также за счет отражения лучевой энергии "зеркальной" поверхностью экран-компенсатора 14, обращенной к стенкам обсадной трубы 1 (фиг.2).

При работе преобразователей 3 происходит нагрев части обсадной трубы 1 до расчетной температуры (указано в первой части изобретения) с постоянным поддержанием за счет терморегулирующей аппаратуры (на схеме фиг.4 не показана), находящейся в транспортной головке 2, и термопары (не показана) места контакта, который находится на стенке обсадной трубы-нагревателя 1, что обеспечивает безинерционность контроля за температурой. Находится термопара (не показана) на поверхности одного из магнитопроводов 12 верхнего преобразователя 3.

Отличительной особенностью и основным преимуществом предлагаемого устройства являются полная автономность, обеспечивающая возможность ввода в работу устройства без демонтирования основного типового нефтедобывающего оборудования с использованием нескольких устройств как на начальном, так и вновь вскрытом участках ПЗП нефтяной скважины; беззазорное расположение преобразователей в обсадной трубе и то, что она является нагревательным элементом устройства, по которому ведется температурный контроль, обеспечивает высокий коэффициент использования подаваемой электроэнергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ВЯЗКОЙ НЕФТИ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ЗАБОЙНЫЙ ГАЗОГЕНЕРАТОР | 2014 |

|

RU2567583C1 |

| ТЕРМОГАЗОГЕНЕРАТОР ДЛЯ ОБРАБОТКИ ПРИЗАЙБОНОЙ ЗОНЫ ПЛАСТА НЕФТЯНЫХ СКВАЖИН | 1997 |

|

RU2124630C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2007 |

|

RU2359113C1 |

| СПОСОБ ВСКРЫТИЯ И ОБРАБОТКИ ПЛАСТА | 2005 |

|

RU2312982C2 |

| СПОСОБ ВСКРЫТИЯ И ОБРАБОТКИ ПЛАСТА | 2005 |

|

RU2312981C2 |

| СПОСОБ РАЗРАБОТКИ ВЯЗКОЙ НЕФТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2574085C1 |

| Пароимпульсный генератор давления | 2020 |

|

RU2759477C1 |

| СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312980C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ОБРАЗОВАНИЙ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2348794C2 |

| Способ освоения и эксплуатации скважины после кислотной обработки нефтяного пласта | 2022 |

|

RU2783928C1 |

Изобретение относится к области нефтедобывающей промышленности и может использоваться на нефтедобывающих скважинах для возвращения-повышения первоначального дебита с предотвращением образований кольматирующих структурных сеток в ходе эксплуатации, с применением тепловой обработки призабойной зоны пласта (ПЗП). Техническим результатом изобретения является обеспечение простоты и удобства в применении и обеспечение высоких показателей нефтеотдачи и энергосбережений, позволяющих снизить себестоимость добываемого продукта. Способ заключается в нагревании части зоны перфорации обсадной трубы (ОК) до температуры значительно выше температуры закипания отдельных фракций нефти. При этом поддерживают постоянный температурный режим с температурой стенок ОК, определяемой приведенным математическим соотношением. Затем определяют тепловой поток, распределяющийся по нормали к нагреваемой поверхности в зоне нагрева породы пласта с найденной начальной температурой породы. При этом соблюдают условие установившегося теплового равновесия. Устройство для осуществления способа состоит из сборных единиц секторного типа, соединенных между собой и установленных в ОК, выполняющей роль нагревательного и корпусно-опорного элементов, и содержит транспортную головку, преобразователи, узел установки, механизм включения, узлы фиксации, соединительные фланцы. Это позволяет собирать и вводить в работу устройство без демонтирования основного типового нефтедобывающего оборудования. Устройство устанавливается в зону перфорации ОК при помощи лебедки, содержащей электродвигатель, червячный редуктор, два барабана с тяговыми лентами, дифференциальный механизм, траверсу с крюками, ориентатор из эластичного материала. Лебедка для установки устройства в зону перфорации ОК может использоваться после замены траверсы на сваб, для очистки призабойной зоны пласта (свабирование) нефтяных скважин. 3 н.п. ф-лы, 5 ил.

где J1 - тепловая нагрузка режима;

K1 - коэффициент теплоотдачи стенки;

F - площадь теплоотдающей поверхности;

T1н - начальная температура породы, прилегающей к поверхности нагревательного элемента, которая определяется из установленной связи тепловых процессов породы пласта и нефти через среднюю разность температур ΔТср при переменной разности температур

ΔТн=Т1н-Т2н и ΔТк=Т2к-Т1к,

где Т2н и Т2к - начальная и конечная температуры нефти;

Т1н и T1к - начальная и конечная температуры породы пласта;

отсюда

где К3 - коэффициент теплоотдачи от стенок поровых каналов;

- площадь смачиваемых внутренних поверхностей каналов при сложных формах поперечных сечений и длин реальных каналов в свободном объеме Vсв

- площадь смачиваемых внутренних поверхностей каналов при сложных формах поперечных сечений и длин реальных каналов в свободном объеме Vсв

при

где dэкв - эквивалентный диаметр канала;

d - "сферический" диаметр частицы породы пласта;

е - порозность пласта;

далее определяют тепловой поток, распределяющийся по нормали к нагреваемой поверхности в зоне нагрева породы пласта с найденной начальной температурой породы Т1н,

J2=π·K2·(T1н-T1к)·L,

где: J2 - тепловой поток по нормали к нагреваемой поверхности в зоне нагрева породы пласта с начальной температурой Т1н,

π=3.14...;

L - длина рассматриваемого участка;

К2 - коэффициент теплопередачи породы, при этом соблюдают условие установившегося теплового равновесия

J1=J2+J3,

где J3 - тепловая нагрузка для нагрева нефти до температуры Т2к соответствующей температурам закипания отдельных фракций нефти, из расчета начального дебита скважины.

транспортную головку, включающую корпус, в котором расположены терморегулирующая аппаратура, рычаги, связанные с пакетным переключателем и с кольцом прижимным, находящимся на поверхности корпуса,

преобразователи (не менее трех), каждый из которых состоит из трех элементов секторного типа, установленных с возможностью диаметрального перемещения и прижатия к стенке обсадной трубы, каждый элемент содержит магнитопровод с индуктором и экраном-компенсатором, поверхности магнитопроводов имеют поперечно-долевые канавки, на одной из поверхностей которого находится термопара,

узел установки, содержащий клинья опорные и корпус с клиньями направляющими, концевой канавкой и опорными штырями, клинья опорные имеют возможность раздвижения до упора в стенку обсадной трубы,

механизм включения, имеющий возможность осевого перемещения относительно корпуса узла установки и состоящий из корпуса, в котором имеются электромагнитные муфты и стопор-тормозные пальцы, установленные с возможность перемещения до упора на внутреннюю стенку обсадной трубы при срабатывании электромагнитных муфт,

узлы фиксации, каждый из которых состоит из корпуса с направляющими пазами, выполненными под углами к оси корпуса, кронштейнов и пальцев, узлы фиксации установлены по два на каждый преобразователь, причем клинья опорные узла установки контактируют с корпусом механизма включения, а внутренние концы стопор - тормозных пальцев механизма включения находятся в кольцевой канавке корпуса узла установки для предотвращения его произвольного срабатывания.

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ТЕПЛОВОГО РЕЖИМА СКВАЖИНЫ | 1997 |

|

RU2114982C1 |

| СКВАЖИННЫЙ ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬ | 2001 |

|

RU2200228C2 |

| ЛЕБЕДКА | 1991 |

|

RU2016835C1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА ОБСАДНЫХ ТРУБ СКВАЖИН | 1999 |

|

RU2157883C2 |

| Лебедка | 1989 |

|

SU1632931A1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА СКВАЖИНЫ И СПОСОБ ПОДДЕРЖАНИЯ ЕЕ ТЕПЛОВОГО РЕЖИМА | 1992 |

|

RU2029069C1 |

| ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬ | 1991 |

|

RU2010954C1 |

| ИНДУКЦИОННЫЙ НАГРЕВАТЕЛЬ | 1995 |

|

RU2086759C1 |

| US 4508168 A, 02.04.1985 | |||

| US 5623576 A, 22.04.1997 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2007-08-10—Публикация

2005-12-15—Подача