Область техники

Изобретение касается турбонагнетателя согласно признакам ограничительной части пункта 1 формулы изобретения.

Уровень техники

Турбонагнетатели применяются для увеличения мощности поршневых двигателей. Они содержат высокооборотный роторный узел, который включает в себя турбину, компрессор и вал, соединяющий турбину и компрессор. В газотурбонагнетателях турбина работает на отходящем газе двигателя внутреннего сгорания. Посредством общего вала турбина приводит во вращение компрессор. Газ, сжатый компрессором, с целью наддува двигателя подается в его камеры сгорания. Подводимое к турбине давление отходящего газа двигателя внутреннего сгорания не является постоянным, что может возбуждать колебания вала турбонагнетателя. Пульсации давления зависят, в частности, от характеристики открывания и закрывания выпускных клапанов двигателя и выполнения трубопровода отходящих газов. В частотном спектре этих пульсаций давления на переднем плане явно находится доминирующая частота зажигания двигателя, зависящая от числа цилиндров, режима работы (двухтактный, четырехтактный) и числа оборотов двигателя. Согласно уровню техники параметры вала турбонагнетателя задают так, чтобы частоты собственных крутильных колебаний вала определенно превышали максимально возможную частоту зажигания двигателя. До сих пор это позволяло предотвращать резонанс между основным возбуждением и частотами собственных крутильных колебаний и проектировать надежные в эксплуатации турбонагнетатели.

Новые исследования и измерения показали, что наряду с частотой зажигания в спектре пульсаций давления возникают также пульсации давления высшего порядка. Эти пульсации давления высшего порядка могут совпадать с частотой собственных крутильных колебаний. Эти резонансные колебания, избежать которых при переменном числе оборотов двигателя не удается, приводят к напряжениям кручения на валу турбонагнетателя. Однако уровень возбуждения был раньше настолько мал, что резонансные колебания благодаря собственному демпфированию вала турбонагнетателя приводили лишь к незначительным напряжениям кручения, допустимым на длительный период.

Но вследствие более крутых фронтов импульсов распределительного вала и растущих степеней сжатия в двигателях и турбонагнетателях нужно ожидать более высоких уровней возбуждения и, следовательно, более высоких напряжений кручения на валу турбонагнетателя. Проблему усложняет и требуемое увеличение удельной мощности вала турбонагнетателя. Поэтому в будущем следует ожидать недопустимо высоких нагрузок на вал турбонагнетателя.

Документ DE 3413388 раскрывает газотурбонагнетатель с гасителем колебаний для подавления шумовыделений, возникающих в газотурбонагнетателях, работающих в сверхкритическом диапазоне. С этой целью в полость, перпендикулярную оси вала и образующую круговую направляющую, помещают тела, центры тяжести которых свободно подвижны концентрично оси вала. Такой гаситель колебаний лишь ограниченно пригоден для гашения крутильных колебаний, возбуждаемых высшими моторными порядками двигателя внутреннего сгорания.

Единственной известной мерой, направленной на противодействие нагрузкам от крутильных колебаний в самих турбомашинах, является увеличение диаметра валов. Однако с этим связано увеличение теряемой мощности в подшипниках вала турбонагнетателя.

Изложение изобретения

Задача изобретения заключается в создании такого турбонагнетателя с высокооборотным роторным узлом, который не требовал бы больших затрат и надежная работа которого обеспечивалась бы при отсутствии потерь эффективности также и в условиях ожидаемого в будущем возрастания уровней возбуждения крутильных колебаний вала турбонагнетателя.

Эта задача решается тем, что в турбонагнетателе с высокооборотным роторным узлом, содержащим вал турбонагнетателя, турбинное колесо, жестко соединенное с валом, и рабочее колесо компрессора, жестко соединенное с валом, при этом газотурбонагнетатель выполнен с возможностью соединения с двигателем внутреннего сгорания, а роторный узел приводится в действие отходящими газами двигателя внутреннего сгорания, согласно изобретению турбонагнетатель содержит средства для гашения крутильных колебаний вала, возбуждаемых пульсациями давления высшего порядка двигателя внутреннего сгорания, в положении соединения турбонагнетателя с двигателем внутреннего сгорания, причем средства для гашения колебаний включают гаситель крутильных колебаний, установленный на валу турбонагнетателя.

Установка гасителя крутильных колебаний на валу турбонагнетателя снижает нагрузку на его вал, создаваемую возможными крутильными колебаниями, и предотвращает таким образом возникновение пиковых нагрузок. Это обеспечивает надежную работу в том числе и в условиях крутых фронтов импульсов распределительного вала и/или возрастающих степеней сжатия в двигателе и турбонагнетателе.

Речь идет об известных принципах, присущих гасителям крутильных колебаний, таким как масловытеснительные гасители, резиновые гасители, вязкостные гасители крутильных колебаний, резиновые гасители на силиконовом масле. Такие известные сами по себе гасители колебаний описаны, например, на стр.9-13 диссертации дипл. инж. Райнера Хартмана "Расчет динамической характеристики вязкостных гасителей крутильных колебаний", Берлинский технический университет, 1982.

Гасители колебаний предпочтительно следует устанавливать на конце вала, находящемся со стороны компрессора, в частности со стороны впуска в ступицу рабочего колеса компрессора, поскольку амплитуды колебаний, а значит и эффект гашения здесь наибольшие. Другое преимущество такого размещения состоит в хорошем охлаждающем действии при относительно постоянной и низкой температуре, что благоприятно для всех типов гасителей колебаний.

Наружный диаметр гасителя крутильных колебаний при его размещении на впуске в рабочее колесо компрессора выбирают так, чтобы он составлял приблизительно 80-110%, оптимально 90-100% от диаметра ступицы компрессора на входе. Благодаря этому хорошо используется радиальное конструктивное пространство и не нарушается приток в компрессор.

Также возможно расположение гасителя колебаний в зоне турбины, при этом важно учитывать, что применяемые материалы должны обладать достаточной теплостойкостью.

Целесообразным является также размещение гасителя крутильных колебаний между турбинным колесом и рабочим колесом компрессора. Поскольку здесь, прежде всего в радиальном направлении, имеется значительное конструктивное пространство, расчет параметров гасителя колебаний становится проще.

Особенно предпочтительным оказалось применение вязкостного гасителя крутильных колебаний. Внутри корпуса с возможностью свободного вращения размещена кольцеобразная масса. Зазор между кольцом и корпусом заполнен вязкой средой, которая при относительных движениях между обеими деталями создает эффект гашения в результате возникновения срезывающих усилий. При этом особенно важно стабилизировать температуру гасителя колебаний. Поэтому гаситель колебаний предпочтительно следует устанавливать на впуске в рабочее колесо компрессора. Весьма высокие скорости потока воздуха во входной зоне компрессора обеспечивают оптимальное охлаждение гасителя колебаний и вместе с этим - высокую степень постоянства его температуры.

В зависимости от конструкции турбонагнетателя и возникающих от крутильных колебаний нагрузок можно предпочтительным образом вместо одного гасителя крутильных колебаний устанавливать на валу турбонагнетателя несколько гасителей крутильных колебаний. При этом с учетом нагрузки можно применять гасители крутильных колебаний одного или разных типов и располагать их непосредственно рядом друг с другом или в различных местах вала.

Другие предпочтительные формы выполнения являются предметом следующих зависимых пунктов формулы изобретения.

Краткое описание чертежей

Предмет изобретения более подробно поясняется ниже с помощью примеров выполнения, схематически изображенных на прилагаемых чертежах, на которых:

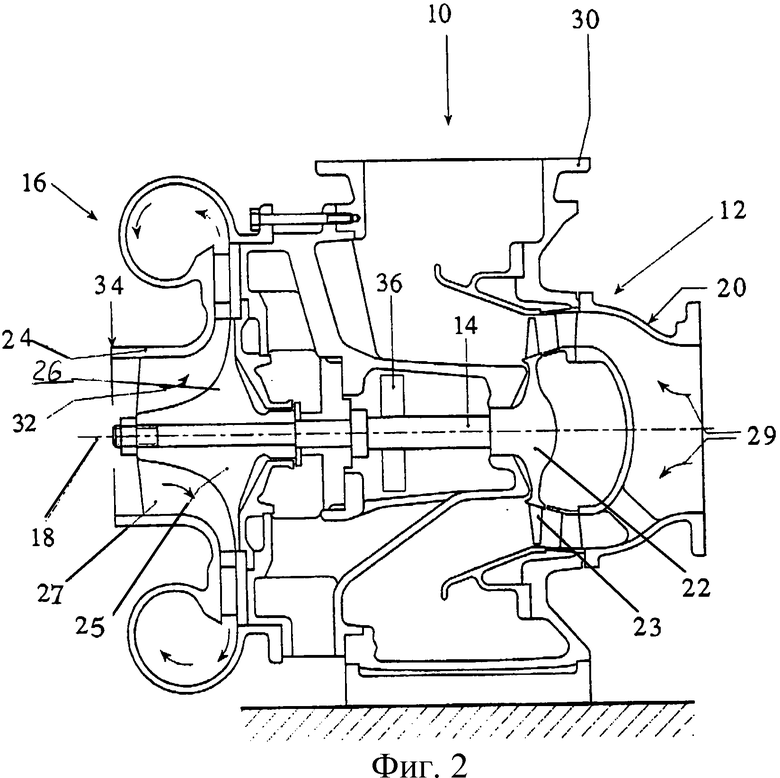

фиг.1 показывает турбонагнетатель с гасителем крутильных колебаний в зоне впуска в компрессор, разрез вдоль продольной оси;

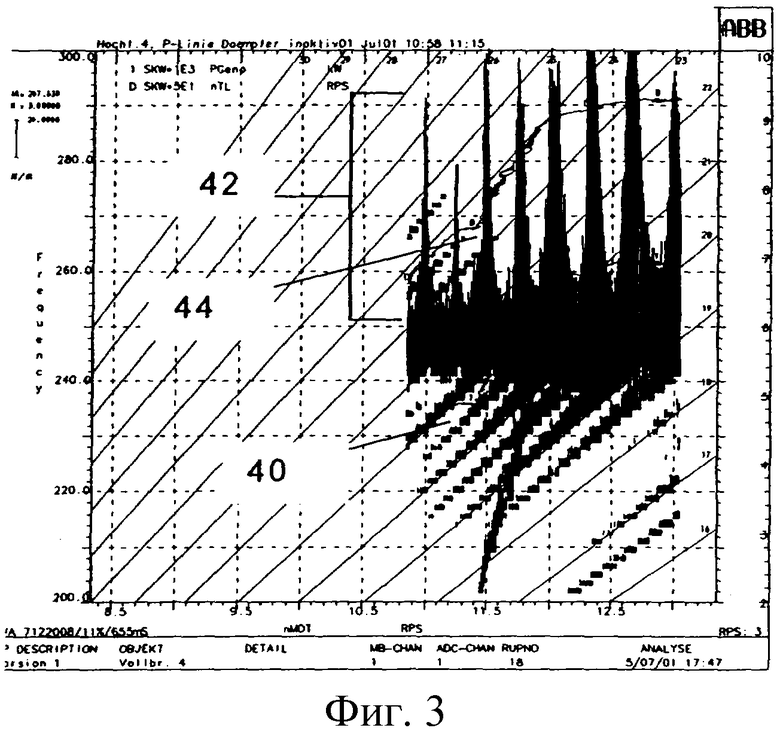

фиг.2 - турбонагнетатель, согласно фиг.1, с гасителем крутильных колебаний в зоне между рабочим колесом компрессора и турбинным колесом;

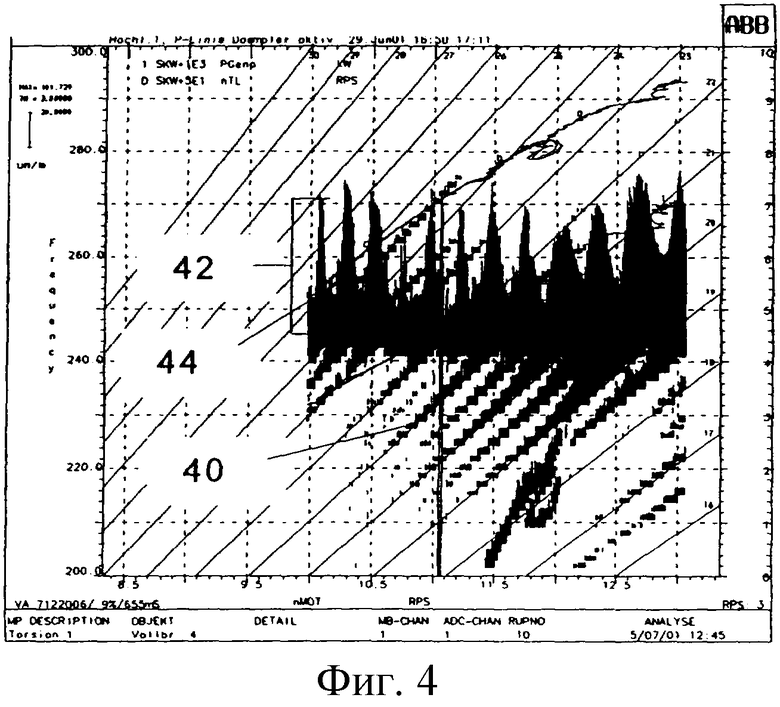

фиг.3 - результат измерения амплитуды крутильных колебаний на валу турбонагнетателя без гасителя крутильных колебаний;

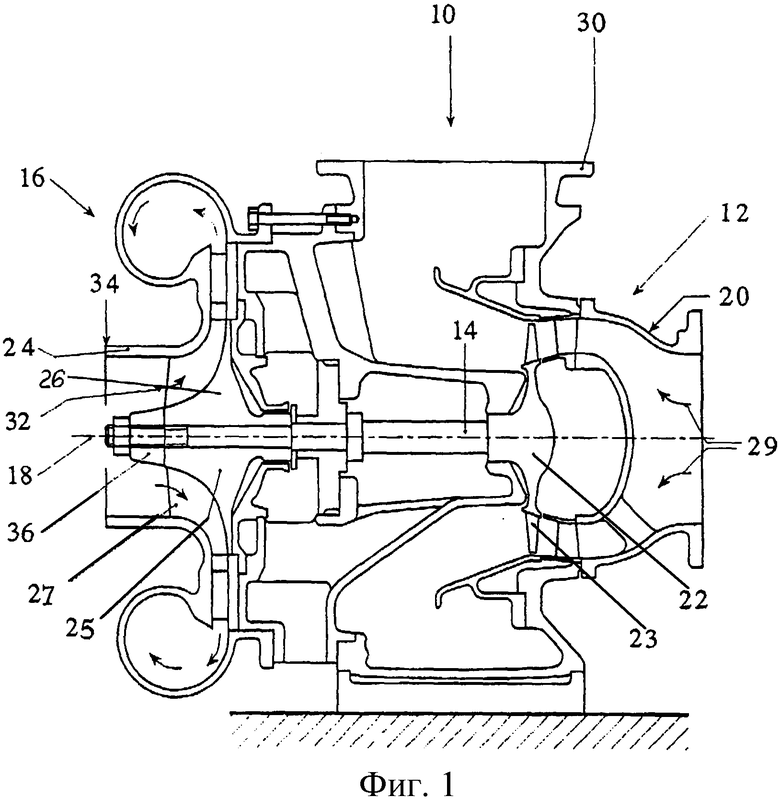

фиг.4 - результат измерения амплитуды крутильных колебаний на валу турбонагнетателя с гасителем крутильных колебаний.

Используемые на чертежах позиции и их значения сведены в перечень позиций. На фигурах одинаковые детали, в принципе, снабжены одинаковыми позициями. Описанная форма выполнения является примером предмета изобретения и не ограничивает его.

Пути осуществления изобретения

На каждой из фигур 1 и 2 в сечении вдоль продольной оси 18 показан турбонагнетатель 10 с быстровращающимся роторным узлом. Каждый роторный узел включает в себя турбину 12 и компрессор 16, соединенные между собой общим валом 14 турбонагнетателя. Турбина 12 содержит заключенное в корпус 20 турбинное колесо 22 с турбинными лопатками 23. Рабочее колесо 26 компрессора снабжено компрессорными лопатками 27, равномерно распределенными по периметру ступицы 25 рабочего колеса компрессора. Рабочее колесо 26 компрессора заключено в корпус 24 и приводится во вращение турбиной 12 посредством общего вала 14. Общий вал 14 турбонагнетателя установлен между рабочим колесом 26 компрессора и турбинным колесом 22 в корпусе подшипника.

Корпус 20 турбины образует проточный канал 29, соединенный с трубопроводом отходящих газов двигателя внутреннего сгорания (не показан). Проточный канал 29 проходит через турбинное колесо 22 и позволяет через корпус 30 для отвода газов, предусмотренный в турбинном корпусе 20, отводить отработавший газ двигателя внутреннего сгорания из турбонагнетателя 10. Корпус компрессора образует второй проточный канал 32, через впускное средство 34 которого всасывается воздух или иной горючий газ, который проходит через рабочее колесо 26 компрессора и при этом сжимается. Сжатый газ через выпускное отверстие корпуса 24 компрессора выводится затем из турбонагнетателя 10 в подводящую линию (не показана) двигателя внутреннего сгорания.

Импульсы давления, которые передаются отходящим газом двигателя внутреннего сгорания соответственно его моторному порядку при прохождении через рабочее колесо 26 компрессора на вал турбонагнетателя 14, гасятся гасителем 36 крутильных колебаний. В приведенном здесь примере речь идет о вязкостном гасителе крутильных колебаний, жестко закрепленном на валу 14 со стороны впуска перед ступицей 25 рабочего колеса 26 компрессора. Такое позиционирование позволяет оптимально охлаждать вязкостной гаситель крутильных колебаний поступающим газом. Кроме того, гаситель крутильных колебаний находится в зоне наибольших амплитуд крутильных колебаний вала 14 и может, следовательно, развивать наибольшую эффективность. Радиальная протяженность гасителя 36 крутильных колебаний составляет в этом примере 100% от радиальной протяженности ступицы 25 компрессора в ее зоне, примыкающей к гасителю 36 крутильных колебаний. Таким образом оптимально используется конструктивное пространство и одновременно обеспечивается беспрепятственное прохождение потока через рабочее колесо 26 компрессора.

Турбонагнетатель 10 на фиг.2 идентичен турбонагнетателю 10 на фиг.1. Однако гаситель 36 крутильных колебаний, предназначенный для уменьшения нагрузки на вал 14, вызываемой крутильными колебаниями, жестко соединен с валом 14 турбонагнетателя не в зоне рабочего колеса 26 компрессора, а между рабочим колесом 26 компрессора и турбинным колесом 22 в зоне корпуса подшипника турбонагнетателя 10. Это позволяет рационально использовать значительное конструктивное пространство в радиальном направлении, что обеспечивает гасителю 36 крутильных колебаний более высокий коэффициент полезного действия. Разумеется, что такой более высокий КПД по причине большей близости к узлу крутильных колебаний не всегда в полной мере может положительно сказываться на эффективности гашения колебаний. Из-за худших возможностей охлаждения здесь вместо вязкостного гасителя крутильных колебаний используется резиновый гаситель.

На фигурах 3 и 4 в качестве примера показаны результаты двух измерений амплитуд крутильных колебаний на валу турбонагнетателя: в одном случае без гасителей крутильных колебаний, как на фиг.3, и в другом случае с гасителями крутильных колебаний, как на фиг.4. Измерения проводились во время работы вязкостного гасителя крутильных колебаний в зоне впуска в компрессор. Вверх откладывалась частота крутильных колебаний в герцах, а вправо - скорость вращения в оборотах в секунду. По диагонали откладывались возникающие моторные порядки 40. На обеих фигурах ясно видны повышенные амплитуды 42 крутильных колебаний 44 в области соответствующего возбуждающего моторного порядка 40. Однако высота амплитуд 42 на фиг.4, измеренных на валу турбонагнетателя с установленным на нем гасителем крутильных колебаний, существенно меньше высоты амплитуд, измеренных на валу турбонагнетателя без гасителя крутильных колебаний. Эти результаты показывают, что применение гасителей крутильных колебаний в турбонагнетателях может в значительной степени способствовать повышению надежности работы турбонагнетателей.

Изобретение предназначено для гашения крутильных колебаний и может быть использовано в турбонагнетателях. Газотурбонагнетатель с быстровращающимся роторным узлом содержит вал турбонагнетателя, турбинное колесо, жестко соединенное с валом, и рабочее колесо компрессора, жестко соединенное с валом. Газотурбонагнетатель выполнен с возможностью соединения с двигателем внутреннего сгорания. Роторный узел приводится в действие отходящими газами двигателя внутреннего сгорания. Газотурбонагнетатель содержит средства для гашения крутильных колебаний вала турбонагнетателя, возбуждаемых пульсациями давления высшего порядка двигателя внутреннего сгорания, в положении соединения газотурбонагнетателя с двигателем внутреннего сгорания, при этом средства для гашения колебаний включают гаситель крутильных колебаний, установленный на валу. Изобретение обеспечивает повышение надежности турбонагнетателей. 11 з.п. ф-лы, 4 ил.

| ТУРБОКОМПРЕССОР ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 0 |

|

SU387133A1 |

| US 3667214 А, 06.06.1972 | |||

| Устройство для демпфирования колебаний вращающегося узла | 1981 |

|

SU1097843A1 |

| US 3814549 А, 04.06.1974 | |||

| US 3632222 А, 04.01.1972 | |||

| DE 3413388 A1, 24.10.1985. | |||

Авторы

Даты

2007-08-10—Публикация

2002-09-13—Подача