Изобретение относится к области нефтегазодобывающей промышленности и может быть применено для селективной очистки каналов перфорации и обработки призабойной зоны пласта (ПЗП).

Известны технические решения, касающиеся вибраторов-генераторов упругих волн с использованием крыльчатки /например, патент №2157452, Е21В 43/25, опубл. 10.10.2000.; патент на полезную модель №11262, Е21В 43/25, опубл. 16.09.1999./. Их недостаток заключается в том, что пульсирующий поток рабочего агента направленно воздействует на жидкость, находящуюся внутри обсадной колонны скважины, а воздействие за пределы обсадной колонны ограничено.

Наиболее близким к заявляемому является гидравлический вибратор золотниковый (ГВЗ), предназначенный для обработки призабойной зоны (ОПЗ). Устройство включает жестко закрепленный на насосно-компрессорной трубе (НКТ) ствол, имеющий вид стакана с щелевыми прорезями на его образующей. На стволе свободно вращается золотник, имеющий также щелевые прорези вдоль его образующей и являющийся некоторым подобием крыльчатки, так как прорези в стволе и в золотнике выполнены под некоторым углом к образующей; причем на золотнике прорези выполнены в противоположном направлении к прорезям в стволе. Кроме щелевых прорезей, в стволе имеются пусковые отверстия, позволяющие запускать золотник при перекрытии щелей в стволе. Указанные элементы помещены в защитный корпус /С.М.Гадиев. Использование вибрации в добыче нефти. - М: Недра, 1977, с.49/.

Жидкость проходит через отверстия в стволе и попадает в отверстия в золотнике. Так как эти отверстия расположены под углом, золотник начинает вращаться под действием реакции струи. Вращаясь, он периодически перекрывает отверстия в стволе, в результате чего происходит гидравлический удар, направленный (в отличие от указанных аналогов) на стенки перфорированной обсадной колонны.

К недостаткам прототипа относятся недостаточные эффективность и надежность, в том числе из-за низкого пускового момента и большой вероятности заклинивания шарикоподшипников золотника, даже при незначительных мехпримесях в рабочей жидкости. Кроме того, прямой гидравлический удар формируется во внутренней полости ствола и НКТ, что неблагоприятно сказывается на герметичности резьбовых соединений и целостности конструкции аппарата. Воздействие же на ПЗП происходит за счет обратного гидроудара, формирующегося в кольцевом пространстве между аппаратом и обсадной колонной и имеющего кратно меньшую амплитуду относительно прямого гидроудара.

Прототип позволяет обратными гидроударами разрушать твердые отложения в каналах перфорации и ПЗП без их выноса в ствол скважины. Частичный вынос возможен только в условиях превышения пластового давления над забойным давлением. В противном случае разрушенные твердые отложения перемещаются вглубь призабойной зоны, ухудшая ее коллекторские свойства.

Использование в качестве рабочего агента газожидкостной смеси (ГЖС) в прототипе малоэффективно.

Решаемой задачей предлагаемого изобретения и ожидаемым техническим результатом являются повышение эффективности и надежности устройства за счет эффективного разрушения твердых отложений в каналах перфорации и их выноса в ствол скважины, а также за счет обеспечения высокого пускового момента устройства и исключения из конструкции шарикоподшипников.

Прямой гидроудар и отраженная волна формируются непосредственно на твердой поверхности в канале перфорации (т.е. непосредственно на объекте воздействия), обеспечивая эффективное разрушение и вынос твердых отложений отраженной волной. Кроме того, очищенный канал перфорации становится источником упругих волн, также воздействующих на пористую среду ПЗП.

Обеспечивается селективная очистка каналов перфорации за счет перемещения устройства в интервале перфорации.

Применение в качестве рабочего агента вместо истинной жидкости ГЖС обеспечивает еще более эффективный вынос разрушенных твердых отложений как из канала перфорации, так и из ПЗП в ствол скважины за счет снижения давления ниже пластового в зоне воздействия благодаря низкой плотности ГЖС.

Поставленная задача решается тем, что в устройстве для очистки каналов перфорации и обработки призабойной зоны, включающем жестко закрепленный на НКТ ствол, имеющий вид стакана с отверстиями в его стенках, выполненными под углом, ротор, вращающийся на стволе и имеющий отверстия в его стенках, и корпус, - ротор оснащен жестко закрепленными в нем крыльчаткой и подшипниками скольжения, а в качестве корпуса устройства использован участок перфорированной обсадной колонны; причем имеется возможность перемещения НКТ с закрепленными на ней элементами устройства вдоль корпуса устройства.

Предпочтительно, чтобы угол наклона лопатки крыльчатки был противоположен углу наклона отверстия в стенке ствола.

Исполнение крыльчатки может быть любым; количество лопаток крыльчатки не менее двух, предпочтительно от восьми.

Количество отверстий в стволе два и больше, в роторе - два и больше.

Подшипники скольжения выполнены в виде набора шайб, например, из листового пластика и стали; причем стальные шайбы не касаются поверхности ствола.

Авторам известны технические решения, касающиеся вибраторов-генераторов упругих волн, использующих крыльчатку /например, патенты №2157452, Е1В 43/25, опубл. 10.10.2000.; №2250982, Е21В 33/14, опубл. 27.04.2005.; патент на полезную модель №11262, Е21В 43/25, опубл. 16.09.1999.;/, однако ни одним из этих устройств не обеспечивается технический результат, достигаемый применением заявляемого устройства, а именно селективная очистка каналов перфорации. Поэтому заявляемая совокупность признаков, по мнению авторов, соответствует критерию изобретательский уровень.

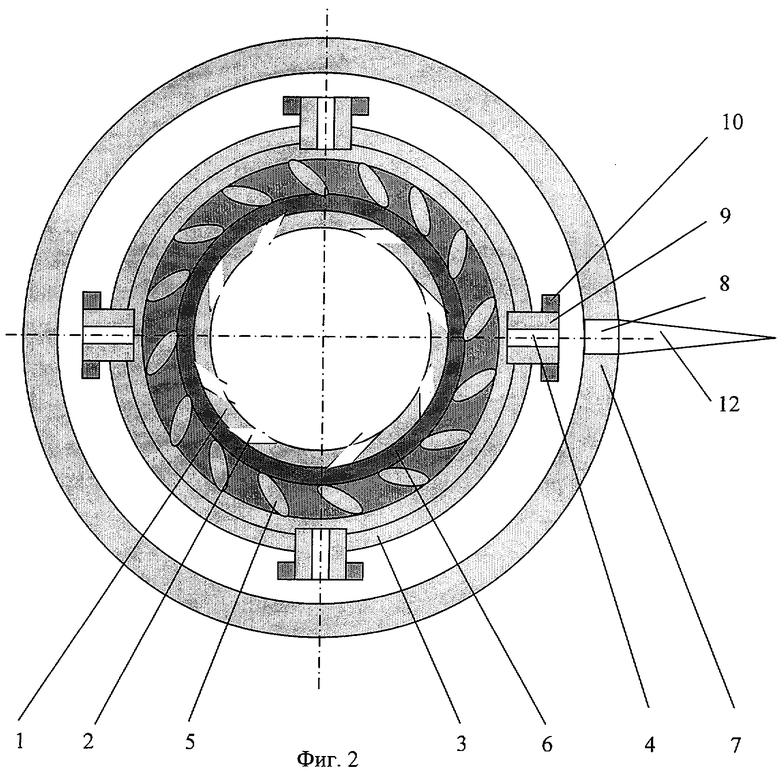

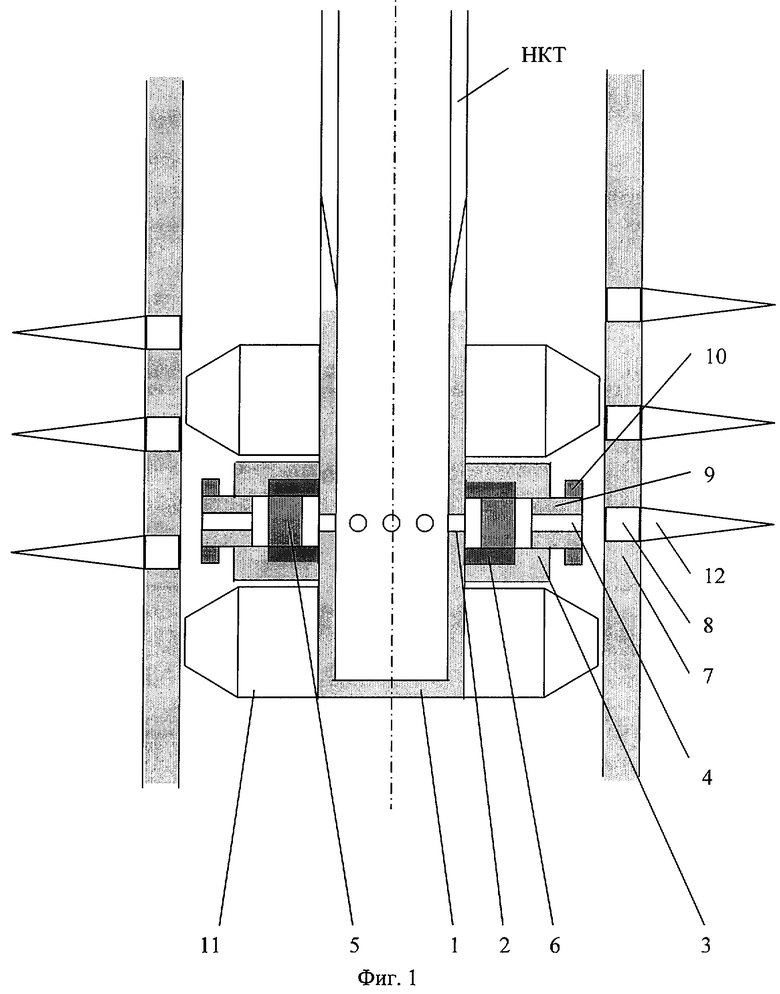

Конструкция устройства показана на фиг.1, 2.

Здесь:

1 - жестко закрепленный на НКТ ствол, имеющий вид стакана с отверстиями 2 в его стенках, выполненными под углом;

3 - ротор с отверстиями 4, оснащенный жестко закрепленными в нем крыльчаткой 5 и подшипниками скольжения 6;

7 - корпус с перфорационными отверстиями 8.

Отверстия 4 в роторе 3 могут быть оснащены соплами 9 и отражателями рикошета струи рабочего агента или обтекателями 10.

Устройство может быть оснащено центраторами 11, жестко закрепляемыми на стволе 1 или НКТ.

На фиг.1 и 2 также обозначен канал перфорации 12 пористой среды, являющийся основным объектом воздействия.

Устройство работает следующим образом.

НКТ постоянно перемещают подъемником с поверхности в пределах корпуса 7 устройства - участка перфорированной обсадной колонны. Рабочий агент прокачивают под давлением через жестко закрепленный на НКТ ствол 1, а именно через отверстия 2 в его стенках, выполненные под углом и равно распределенные по кольцу сечения ствола. Рабочий агент истекает из отверстий 2 ствола 1 с высокой скоростью на крыльчатку 5, жестко закрепленную в роторе 3. На лопатках крыльчатки 5 энергия скоростного напора струй рабочего агента преобразуется в разность давлений, что создает момент вращения на крыльчатке 5, вращающий ее и ротор 3 вокруг ствола 1. Подшипники скольжения 6 обеспечивают легкий пуск и устойчивое вращение ротора 3. Рабочий агент, пройдя через крыльчатку 5, движется к отверстиям 4 ротора 3 и истекает из них в виде нескольких струй в направлении стенки корпуса 7 с перфорационными отверстиями 8. Ствол 1 с отверстиями 2 и ротор 3 с крыльчаткой 5 в совокупности представляют собой гидравлическую машину или ступень турбины. Струи рабочего агента также движутся по направлению вращения ротора и, кроме того, - за счет перемещения НКТ - вдоль корпуса устройства, что обеспечивает гарантированное многократное воздействие струй рабочего агента на все встречающиеся в корпусе 7 перфорационные отверстия 8 и, соответственно, на все каналы перфорации 12 пористой среды.

Кроме вышеуказанного, предлагаемое устройство, по мнению авторов, обеспечивает также ультразвуковое воздействие на загрязнения, присутствующие в каналах перфорации пористой среды. Ультразвуковое воздействие обусловлено вращением некоторого объема рабочего агента по кольцевому пространству вместе с ротором внутри корпуса относительно неподвижного перфорационного отверстия в корпусе, которое становится источником ультразвуковых колебаний.

Устройство позволяет обрабатывать только необходимый интервал вскрытой толщи пласта, обеспечивая селективную очистку каналов перфорации.

Устройство может работать как на чистой жидкости или ГЖС, так и, в принципе, на газе.

Технологические параметры работы устройства лежат в самых широких пределах. Например, диапазон технологических параметров работы устройства для скважин с диаметром обсадной колонны (корпус устройства) 146 мм и внутренним диаметром 130...134 мм находится в пределах:

Расход рабочего агента - от 1,5 до 10,0 л/с

Частота вращения ротора - от 5 до 50 об/с

Количество отверстий в роторе - от 2 до 8 штук

Диаметры отверстий в роторе - от 4 до 8 мм

Скорость истечения рабочего агента - от 3 до 60 м/с (зависит от вышеперечисленных параметров).

Частота попадания струи рабочего агента в перфорационные отверстия корпуса - от 10 до 400 штук/с.

Оптимальная скорость перемещения НКТ с элементами устройства вдоль корпуса устройства - от 0,1 до 0,2 м/мин.

Рабочее давление на устье - от 2 до 10 МПа.

ПРИМЕРЫ

1. Обработка предлагаемым устройством нагнетательной скважины №1472 Кувашской площади Манчаровского месторождения, имевшей приемистость до воздействия 10 м3/сут при давлении закачки 9,1 МПа, привела к увеличению приемистости до 172 м3/сут при давлении закачки 8,8 МПа.

Количество извлеченных кольматирующих частиц (сульфиды железа, оксиды железа, инфильтрат бурового раствора) за первые 6 часов обработки составило около 150 кг в пересчете на сухой вес

Количество извлеченных кольматирующих частиц (сульфиды железа, оксиды железа, инфильтрат бурового раствора) за следующие (после промежуточной глинокислотной обработки) 6 часов обработки составило около 100 кг в пересчете на сухой вес.

2. Обработка предлагаемым устройством нагнетательной скважины №1576 Татышлинского месторождения, имевшей приемистость до воздействия 9,2 м3/сут при давлении закачки 15,2 МПа, привела к увеличению приемистости до 330 м3/сут при давлении закачки 15,0 МПа.

Количество извлеченных кольматирующих частиц (сульфиды железа, оксиды железа, инфильтрат бурового раствора) за первые 7 часов обработки составило около 50 кг в пересчете на сухой вес

Количество извлеченных кольматирующих частиц (сульфиды железа, оксиды железа, инфильтрат бурового раствора) за следующие (после промежуточной глинокислотной обработки) 7 часов обработки составило около 30 кг в пересчете на сухой вес.

Устройство также успешно испытано и применяется на нефтяных месторождениях Пермской области, Башкортостана и Татарстана. Всего обработано около 20 скважин глубиной 950...2800 м, 19 из них признаны успешными. На 14 скважинах ожидаемые показатели превышены в 1,5...2 раза, на одной не достигнуты, хотя вынос извлеченных кольматирующих частиц был весьма значительным и не прекращался. На всех 20 скважинах из ПЗП на поверхность выносился инфильтрат бурового раствора; на добывающих скважинах - с нефтью, на нагнетательных скважинах - с привнесенными загрязнениями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОЙ СЕЛЕКТИВНОЙ ОЧИСТКИ КАНАЛОВ ПЕРФОРАЦИИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА УСЛОВНО БЕСКОНЕЧНОЙ ТОЛЩИНЫ | 2007 |

|

RU2359114C2 |

| УСТРОЙСТВО ДЛЯ СЕЛЕКТИВНОЙ ОЧИСТКИ КАНАЛОВ ПЕРФОРАЦИИ И ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА УСЛОВНО БЕСКОНЕЧНОЙ ТОЛЩИНЫ | 2010 |

|

RU2450118C1 |

| ИМПУЛЬСНОЕ РОТОРНОЕ ГИДРОМОНИТОРНОЕ УСТРОЙСТВО "ИРГА" | 2007 |

|

RU2394982C2 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ПРИЗАБОЙНЫХ ЗОН НЕФТЯНЫХ СКВАЖИН | 2004 |

|

RU2266403C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИН | 2009 |

|

RU2408777C1 |

| СИСТЕМА И СПОСОБ ВОССТАНОВЛЕНИЯ ПРОДУКТИВНОСТИ СКВАЖИНЫ И ДОБЫЧИ НЕФТИ НАСОСНЫМ СПОСОБОМ, В ТОМ ЧИСЛЕ ПОСЛЕ ГЛУШЕНИЯ | 2003 |

|

RU2238400C1 |

| СПОСОБ И УСТРОЙСТВО ГИДРОТАРАНА ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И ОСВОЕНИЯ СКВАЖИН | 2013 |

|

RU2534116C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИН | 2007 |

|

RU2359111C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КАНАЛОВ ПЕРФОРАЦИИ И ДЕКАЛЬМАТАЦИИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 2014 |

|

RU2545232C1 |

| СПОСОБ СИНЕРГИЧЕСКОЙ РЕАГЕНТНО-ИМПУЛЬСНО-ВОЛНОВОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2462586C2 |

Изобретение относится к области нефтегазодобывающей промышленности и может быть применено для селективной очистки каналов перфорации и обработки призабойной зоны пласта. Обеспечивает повышение эффективности и надежности устройства за счет эффективного разрушения твердых отложений, а также за счет обеспечения высокого пускового момента устройства и исключения из конструкции шарикоподшипников. Сущность изобретения: устройство включает жестко закрепленный на насосно-компрессорной трубе (НКТ) ствол, имеющий вид стакана с отверстиями в его стенках, выполненными под углом, корпус и ротор с отверстиями в его стенках, выполненный с возможностью вращения. Согласно изобретению в качестве корпуса устройства использован участок перфорированной обсадной колонны. Ротор оснащен жестко закрепленными в нем крыльчаткой и подшипниками скольжения, причем имеется возможность перемещения НКТ с закрепленными на ней элементами устройства вдоль корпуса устройства. 1 з.п. ф-лы, 2 ил.

| ГАДИЕВ С.М | |||

| Использование вибрации в добыче нефти | |||

| - М.: Недра, 1977, с.49 | |||

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗАБОЯ СКВАЖИНЫ | 1990 |

|

RU2023856C1 |

| Скребок для удаления парафина со стенок скважины | 1987 |

|

SU1594265A1 |

| СПОСОБ ОЧИСТКИ ТРУБОПРОВОДОВ ОТ ОТЛОЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2182047C1 |

| US 4007784 A, 15.02.1977 | |||

| GB 1347384 A, 27.02.1974. | |||

Авторы

Даты

2007-08-20—Публикация

2006-01-23—Подача