Изобретение относится к теплоэнергетическим системам и может быть использовано для очистки трубопроводов, скважин, резервуаров, водогрейных и паровых котлов, систем охлаждения холодильных агрегатов и компрессоров, каландров, бойлеров и т.д.

Известен способ очистки путем создания электрогидравлического удара в жидкости (а.с. СССР 414005, МПК В 08 В 9/04 от 03.01.72г.). Недостатком этого способа является то, что этот способ неприемлем для очистки полностью забитых отложениями трубопроводов.

Известен способ очистки внутренних полостей оборудования от отложений путем удаления отложений высокоскоростными струями жидкости, например патент США, кл. 252-8.55, 3522984, опубл. 11.08.1970 г. Недостатком этого способа является то, что он непригоден для очистки трубопроводов, забитых отложениями с твердостью более 4 баллов по шкале Мооса.

Известен способ очистки трубопроводов от отложений путем разгона бойка потоком жидкости или газа, например патент США кл. 252-8.55, 3549532, опублик. 22.12.1970г. Недостатком этого способа является то, что он неприемлем для очистки длинных трубопроводов больших размеров.

Известно устройство для очистки трубопроводов, включающее систему подачи жидкости и очистное устройство (а.с. СССР 995910, В 08 В 9/04, 1979г.).

Известно устройство для очистки трубопроводов, включающее электрогенератор, кабель и головку с электродами (а.с. СССР 476907, МПК В 08 В 3/10, от 24.10.73г. ). Недостатком этого устройства является то, что оно непригодно для очистки протяженных трубопроводов большого диаметра.

Известно устройство для очистки трубопроводов, содержащее насос, шланг, головку (патент США кл. 166-42, 32888217, опубл. 29.11.1966г.). Недостатком этого устройства является то, что оно непригодно для очистки скважин.

Известен гидравлический пробойник, содержащий насос, боек, механизм привода бойка, шланг (патент США 3514250, кл. 21-2.5, опубл. 26.05.1970г.).

Также известны способ и устройство по а.с. СССР 1420299, F 16 L 58/02, 1984. Способ заключается в том, что по шлангу насосом подают жидкость и головкой формируют струи для разрушения отложений. Устройство состоит из насоса, шланга и головки. Недостатком этих способа и устройства является то, что они не могут быть применены для очистки полностью забитых отложениями трубопроводов.

Известна также серийно выпускаемая пневмогидравлическая установка и инструмент для очистки внутренних поверхностей труб теплообменников, конденсаторов, холодильников и котлов от карбонатных и иловых отложений, выпускаемая научно-производственным предприятием "Сплавы" ("Пневмогидравлическая установка "Крот-5", описание установки и технические характеристики", г. Белгород, 1999г.). Данная установка содержит пневмогидравлический привод, наконечник, ниппель, вал силовой, державку, трубку соединительную, рубашку, наконечник. Недостатками этой установки являются большая мощность, значительный вес, большие габариты, высокая стоимость, малая производительность, неудобство в работе, сложность в эксплуатации. Кроме того, твердые бариевые отложения этой установкой не удаляются.

Наиболее близким аналогом для способа является способ очистки внутренней поверхности трубопроводов от отложений по (а.с. СССР 1729623, кл. В 08 В 9/04, 1992г.). Способ заключается в том, что в очищаемой трубе перемещаемым по ней кавитатором формируют струи жидкости, в которых развивают кавитацию, этими струями разрушают отложения и потоком жидкости выносят их из очищаемого трубопровода.

Недостатками данного способа являются:

- невозможность очистки полностью забитых отложениями труб;

- невозможность очистки труб малого диаметра;

- невозможность использования этого способа в теплотехнических установках.

Наиболее близким аналогом для устройства является устройство для очистки трубопроводов от отложений по вышеуказанному авторскому свидетельству. Это устройство содержит систему подачи жидкости и кавитатор.

Недостатками этого устройства являются:

- невозможность очистки полностью забитых отложениями труб;

- невозможность очистки труб малого диаметра;

- невозможность использования этого устройства для очистки теплотехнических установок.

Техническим результатом группы изобретений является обеспечение возможности очистки полностью забитых отложениями трубопроводов, повышение скорости и эффективности очистки, а также обеспечение возможности сверления отверстий и скважин в грунте.

Указанный результат достигается тем, что в способе очистки трубопроводов от отложений, включающем формирование струй жидкости, развитие в сформированных струях кавитации, воздействие струями на отложения и вынос из трубопровода разрушенных отложений потоком жидкости, создают кольцевой пояс кавитации вращением кавитатора со скоростью, равной 100-1200 об/мин, при этом количество подаваемой жидкости синхронизируют в зависимости от скорости вращения кавитатора и скорости очистки.

Поток жидкости подают в зону очистки под давлением 0,05-100 МПа.

Формирование струй жидкости в зоне очистки с помощью вращающегося кавитатора позволяет создать кольцевой пояс кавитации, что на пять порядков увеличивает число кавитации, а следовательно, ускоряет процесс очистки.

Диапазон давления подаваемой воды, равный 0,05-100 МПа, определяет оптимальные условия очистки, так как при давлении, меньшем чем 0,05 МПа, эффект кавитации не наблюдается, а при давлении более 100 МПа происходит запирание кольцевого зазора кавитациями и дальнейшее увеличение давления жидкости не приводит к увеличению числа кавитации.

Диапазон скорости вращения кавитатора, равный 100-1200 об/мин, определяет также оптимальные условия очистки, так как при скорости вращения кавитатора меньше чем 100 об/мин не возникает низкочастотных резонансов очищаемых трубопроводов, что значительно ускоряет разрушение отложений, а при увеличении скорости вращения более чем 1200 об/мин возникает вихревой экран, препятствующий возникновению кавитации в порах и трещинах отложений, что резко уменьшает скорость разрушения отложений.

Технический результат достигается также тем, что устройство для очистки трубопроводов от отложений, содержащее систему подачи жидкости и кавитатор, снабжено приводом вращения.

Кавитатор выполнен в виде полого вала с установленным на его конце гидравлическим сопротивлением в виде пластины треугольной формы, а полый вал установлен с камерой и сообщен с системой подачи жидкости, при этом на полом валу в камере установлена крыльчатка.

Полый вал может быть выполненным из отдельных трубок, соединенных между собой.

Вход и выход полого вала из камеры загерметизирован уплотнениями.

На наружной поверхности полого вала выполнены насечки или выступы для раскручивания жидкости.

Использование вращающегося кавитатора позволяет получить кольцевой слой кавитаций, разрушающих отложения по всей длине кавитатора, а не только в забойной зоне, что значительно увеличивает скорость очистки трубопроводов.

Выполнение кавитатора в виде полого вала и установка на его конце гидравлического сопротивления позволяет увеличить удельное давление на отложения в забойной зоне и помогает создать волновое вращающее поле кавитации, что способствует увеличению скорости очистки.

Выполнение гидравлического сопротивления в виде треугольной пластины, толщина которой меньше внутреннего диаметра полого вала, а ширина больше внешнего диаметра полого вала, позволяет увеличить центробежную силу скоростного потока за счет воздействия на него эксцентриситета кавитатора и создания в забойной зоне переменных полостей, заполненных жидкостью, из которых происходит периодическое вытеснение воды, что на 6 порядков увеличивает удельное давление скоростного потока жидкости.

Установка полого вала в камере позволяет увеличить давление воды в забойной зоне, а также уменьшает нагрузку на привод. Выполнение полого вала из отдельных трубок позволяет создать волновое кольцевое вращающееся поле кавитации.

Установка уплотнений на входе и выходе полого вала из камеры позволяет увеличить давление воды.

Установка крыльчатки на полом валу в камере позволяет синхронизировать количество подаваемой воды в забойную зону в зависимости от вращения полого вала и скорости очистки, что улучшает качество очистки.

Выполнение на наружной поверхности полого вала насечек или выступов позволяет увеличить скорость вращающего кольцевого поля кавитации, что ускоряет скорость очистки и улучшает ее качество.

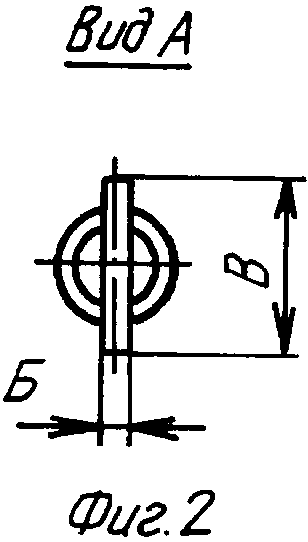

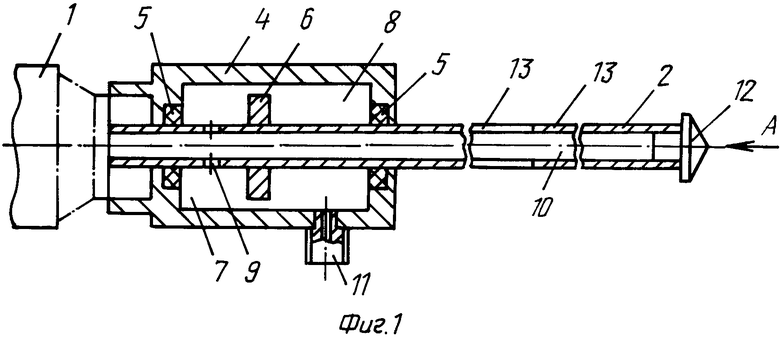

На фиг. 1 изображено устройство для очистки трубопроводов от отложений, на фиг.2 - вид А фиг.1

Предлагаемое устройство содержит привод 1, соединенный с полым валом 2, который может быть выполнен из отдельных трубок (на чертеже не показаны). На полом валу 2 установлена камера 4 с уплотнениями 5, внутри которой на валу 2 установлено колесо 6 (крыльчатка) для нагнетания жидкости, которое делит камеру 4 на полости 7,8. Полость 7 через отверстие 9 сообщена с полостью 10 вала 2. Полость 8 сообщена с системой 11 подачи жидкости.

На конце полого вала 2 установлено гидравлическое сопротивление 12, которое выполнено треугольной формы, причем толщина Б меньше, чем внутренний диаметр полого вала 2, а ширина В больше внешнего диаметра полого вала 2. На полом валу 2 выполнены насечки или выступы 13.

Способ осуществляют следующим образом.

Гидравлическое сопротивление 12 вводят в очищаемый трубопровод. Системой 11 подают воду в камеру 4, которая через отверстия 9, полость 10 поступает в забойную зону. Давление воды составляет 0,05-100 МПа. В этот момент приводом 1 начинают вращать полый вал 2 со скоростью 100-1200 об/мин. Гидравлическое сопротивление 12 начинает вращать воду в забойной зоне. В результате этого формируются струи воды, которые воздействуют на отложения. Измельченные частицы отложений перемешиваются с водой. Эта смесь воды и отложений начинает вытекать по кольцевому зазору, образованному стенкой очищаемого трубопровода и вращающимся полым валом 2. За счет вращения вала 2 вода в кольцевом зазоре закручивается. В этом потоке начинают развиваться кавитации, которые разрушают отложения на стенке очищаемого трубопровода. Вода выносит отложения из него. Кроме кавитации на отложения воздействует сила удара частичек отложений, которые вращаются вместе с водой. Происходит гидроабразивная очистка.

Кроме этого, частицы отложений удаляются со стенки очищаемого трубпровода за счет ее волновой вибрации, которая возникает за счет вращательного колебания полого вала. Ввиду того что модули упругости материала трубопровода и отложений разные, возникают силы, отрывающие отложения от стенки очищаемого трубопровода.

Пример. Очищали трубы бойлера диаметром 14 мм, длиной 6 м, которые полностью были забиты карбонатными отложениями.

Очистку выполняли устройством, изображенным на чертеже.

Во время очистки по полому вращающемуся валу подавали воду под давлением 0,05-100 МПа, а вал вращали со скоростью 100-1200 об/мин.

Во время очистки меняли режимы давления подачи воды и скорости вращения полого вала от нижних до верхних пределов.

При переходе нижних и верхних пределов скорость очистки вала ниже в 2-3 раза, чем при режимах, лежащих в заявленных диапазонах давления жидкости и вращения полого вала.

Скорость очистки при заявленных параметрах давления воды и вращения полого вала была 3-8 м/мин.

Использование группы изобретений позволяет очистить трубопроводы малого диаметра от сплошных отложений. Кроме этого, это устройство можно использовать для образования отверстий в грунте, в том числе и скальных породах.

Изобретение относится к области очистки теплоэнергетического оборудования и трубопроводов, а также может быть использовано для бурения дрен и скважин в грунте. Способ заключается в том, что в потоке жидкости формируют струи, в которых развивают кавитацию, воздействуют струями на отложения, которые выносятся из очищаемой трубы потоком жидкости, создают кольцевой пояс кавитации вращением кавитатора со скоростью 100-1200 об/мин, а количество подаваемой жидкости синхронизируют в зависимости от скорости вращения кавитатора и скорости очистки. Устройство для осуществления способа содержит систему подачи жидкости и кавитатор с приводом вращения. Кавитатор выполнен в виде полого вала, на конце которого установлено гидравлическое сопротивление, выполненное в виде пластины треугольной формы. Полый вал установлен с камерой и сообщен с системой подачи жидкости, при этом на полом валу в камере установлена крыльчатка. Изобретение обеспечивает очистку полностью забитых отложениями трубопроводов, повышение скорости и эффективности очистки, а также позволяет осуществлять сверление отверстий и скважин в грунте. 2 с. и 3 з.п. ф-лы, 2 ил.

| Устройство для очистки внутренней поверхности трубопровода | 1988 |

|

SU1729623A1 |

| СТРЕНК Ф | |||

| Перемешивание и аппараты с мешалками | |||

| - Л.: Химия, 1975, с.330-331 | |||

| SU 1688502 С, 20.10.1999 | |||

| RU 2003390 С1, 30.11.1993. | |||

Авторы

Даты

2002-05-10—Публикация

2000-09-27—Подача