Изобретение относится к устройствам для получения эмульсий, суспензий в гидродинамическом кавитационном поле, в частности при подготовке мазута или водомазутной смеси к сжиганию в котельных и других теплоэнергетических установках, и может использоваться в топливной, нефтехимической, химической, пищевой, целлюлозно-бумажной и других отраслях промышленности.

Известен гидродинамический кавитационный реактор, включающий корпус, обтекаемые пустотелые тела, установленные в зоне сужения корпуса, и систему вакуумного отсоса, на внутренней поверхности корпуса по всей длине зоны сужения выполнены поперечные кольцевые выступы клиновидного сечения (авт. св. СССР №456869, кл. D21В 1/36, 1973).

Недостатком известного технического устройства является его низкая эффективность, связанная с тем, что кавитационному воздействию подвергается только та часть потока, которая пропорциональна суммарной площади поперечного сечения всех кавитаторов, роль которых выполняют поперечные кольцевые выступы и обтекаемое тело, установленные в плоскости поперечного сечения проточной камеры. Остальная часть потока, пропорциональная суммарной площади сквозному зазору между кавитаторами, будет перемещаться с большей скоростью в зазоре между кавитаторами, чем перед кавитатором, но не будет подвергаться кавитационному воздействию, которое имеет место в вихревой зоне за кавитаторами.

Известен гидродинамический кавитационный реактор для размола волокнистой массы, включающий проточную камеру с установленными в ней кавитаторами, которые выполнены в виде усеченных конусов, обращенных большими основаниями к направлению потока массы, и расположены рядами по концентрическим окружностям, образующим в камере пространственную решетку (авт. св. СССР №467158, кл. D21В 1/36, 1973).

Недостатками известного технического устройства являются высокие энергетические затраты на размалывание волокнистой массы, поскольку при принятом расположении кавитаторов - большим основанием навстречу потоку, они обладают большим гидравлическим сопротивлением, а также невозможностью обеспечить равномерное кавитационное воздействие на весь объем размалываемой волокнистой массы.

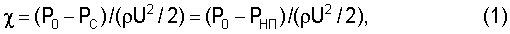

Это связано с тем, что кавитаторы, установленные на цилиндрическом участке трубопровода, не в состоянии обеспечить равную интенсивность кавитационного воздействия кавитаторов, расположенных в различных, параллельных друг другу сечениях пространственной решетки, на размалываемую волокнистую массу. Интенсивность кавитационного воздействия определяется числом кавитации χ (Кнэпп Р., Дейли Дж., Хэмсмит Ф. Кавитация. М.: Мир, 1974, 688 с.):

где Р0 - давление в кавитационном устройстве перед кавитатором; PС - давление в каверне; в суперкавитационном режиме, при котором кавитационное воздействие наиболее эффективно, давление в каверне полагается равным давлению насыщенного пара жидкости PС=PНП; U - скорость невозмущенного потока в кавитационном устройстве перед кавитирующим элементом; ρ - плотность жидкости.

Поскольку давление перед первым по направлению потока кавитатором Р01 выше давления перед вторым кавитатором Р02, из-за наличия гидравлического сопротивления потока между этими сечениями, а величина скорости U в обоих случаях одинакова, то из формулы следует, что числа кавитации у кавитаторов в различных плоскостях различно, и, следовательно, они не обеспечивают одинаковую интенсивность кавитационного воздействия на размалываемую волокнистую массу.

Этот недостаток присущ не только рассматриваемому известному техническому устройству, но и всем аналогам и прототипу, рассмотренным ниже.

Кроме того, в описании авторского свидетельства отсутствует какая-либо информация о размерах кавитаторов и расстоянии между параллельными рядами кавитаторов, что не позволяет воспроизвести известное устройство, без предварительного проведения экспериментальных исследований, ранее выполненных авторами изобретения.

Известен гидродинамический кавитационный реактор для обработки волокнистых суспензий, включающий конфузор, диффузор и проточную прямоугольную камеру с установленным в ней кавитаторами, которые выполнены в виде стержней, продольные оси которых параллельны между собой и лежат в плоскости поперечного сечения проточной камеры (основное авт. св. СССР №610896, кл. D21В 1/36, 1976 и дополнительное к нему, авт. св. СССР №988937, кл. D21В 1/36, 1981).

Недостатком известного технического устройства является его низкая эффективность, связанная с тем, что кавитационному воздействию подвергается только та часть потока, которая пропорциональна суммарной площади поперечного сечения всех кавитаторов, установленных в плоскости поперечного сечения проточной камеры. Остальная часть потока, пропорциональная суммарной площади сквозных зазоров между кавитаторами, будет перемещаться с большей скоростью в зазоре между кавитаторами, но не будет подвергаться кавитационному воздействию, которое имеет место в вихревой зоне за кавитаторами.

Известен гидродинамический кавитационный реактор, включающий конфузор, диффузор и проточную камеру для обработки среды с установленной в ней пристеночными и средним кавитаторами, выполненными в виде стержней, продольные оси которых параллельны между собой и перпендикулярны продольной оси проточной камеры, установленную вдоль проточной камеры ударную пластину в виде тавра с полкой и боковыми вогнутыми поверхностями, средний кавитатор смещен против направления потока среды, пластина смонтирована за ним и обращена боковыми вогнутыми поверхностями к соответствующим кавитаторам, а полкой - к диффузору, причем ось пластины и ось среднего кавитатора лежат в продольной плоскости (авт. св. СССР №1214808, кл. D21В 1/36, 1984).

Недостатком известного технического устройства является его низкая эффективность, связанная с тем, что пристеночные и средний кавитаторы не перекрывают полностью поперечное сечение проточной камеры. Та часть обрабатываемого потока, которая не находится в вихревой зоне за этими кавитаторами, подвергается только сжатию и не попадает в зону кавитационного воздействия. Расположение ударной пластины в среде за средним кавитатором также снижает интенсивность кавитационного воздействия, поскольку она расположена в кавитационной зоне, образованной средним кавитатором, и которая будет разрушаться за счет этого воздействия.

Кроме того, в описании патента отсутствует какая-либо информация о размерах кавитаторов и ударной пластины и расстоянии между пристеночными и средним кавитаторами и ударной пластиной, что не позволяет воспроизвести известное устройство без предварительного проведения экспериментальных исследований, ранее выполненных авторами изобретения.

Известен кавитационный смеситель, содержащий цилиндрический корпус с отверстиями для подвода компонентов и отвода среды, обтекатели (кавитаторы), размещенные в корпусе рядами перпендикулярно его продольной оси, выполненные в виде усеченных конусов, размещенных в каждом ряду радиально и закрепленных большими основаниями по периметру корпуса, при этом площадь свободного сечения в каждом ряду по ходу потока увеличивается по эмпирической формуле, приведенной в патенте (пат. РФ №1287928, кл. В01F 5/00, 1984).

Недостатком известного технического устройства является его низкая эффективность, связанная с принятой последовательностью размещения обтекателей рядами и принятой формой обтекателей в виде радиально размещенных усеченных конусов. Низкая эффективность связана с тем, что кавитационному воздействию подвергается только та часть потока, которая пропорциональна суммарной площади поперечного сечения всех кавитаторов (обтекателей), установленных в плоскости поперечного сечения проточной камеры. Остальная часть потока, пропорциональная суммарной площади щелей между кавитаторами, будет перемещаться с большей скоростью в зазоре между кавитаторами, но не будет подвергаться кавитационному воздействию, которое имеет место в среде (в вихревой зоне) за кавитаторами. Поскольку, как видно из чертежей, приведенных в описании патента, кавитаторы установлены последовательно друг за другом в одной плоскости, то кавитационному воздействию будет подвергаться одна и та же часть потока, которая пропорциональна суммарной площади поперечного сечения всех кавитаторов, установленных в плоскости поперечного сечения проточной камеры. Остальная часть потока не подвергается кавитационному воздействию. Кроме того, как показывают экспериментальные исследования (Бэтчелор Дж. Введение в динамику жидкости. М.: Мир, 1973, 758 с.), поперечное сечение усеченного конуса в виде круга не обеспечивает стационарности каверны, которая близка к стационарной в случае, если она образована за телом с острой кромкой, например, диском, что также снижает эффективность кавитационного воздействия.

Известен кавитационный смеситель, включающий проточную камеру с патрубками подвода и отвода обрабатываемого продукта и кавитатор, выполненный в виде установленного перпендикулярно оси проточной камеры диска со сквозными отверстиями в форме диффузоров, причем все диффузоры имеют одинаковый диаметр входного отверстия, а диаметры выходных отверстий определяются из приведенного в патенте соотношения (пат. РФ №1793954, кл. В01F 5/00, 1990).

Недостатком известного технического устройства является его низкая эффективность, связанная с тем, что кавитационному воздействию подвергается только та часть потока, которая пропорциональна суммарной площади поперечного сечения проточной камеры за вычетом площади отверстий. Остальная часть потока, пропорциональная суммарной площади отверстий, будет перемещаться с большей скоростью в зазоре между кавитаторами, но не будет подвергаться кавитационному воздействия, которое имеет место в вихревой зоне за кавитаторами.

Кроме того, в описании патента отсутствует какая-либо информация о размерах отверстий в кавитаторе, их числе и доли площади поперечного сечения кавитатора, которое должно приходиться на отверстия в кавитаторе, что не позволяет воспроизвести известное устройство, без предварительного проведения экспериментальных исследований, ранее выполненных авторами изобретения.

Известен кавитационный смеситель, включающий цилиндрический корпус с патрубками подвода и отвода среды, внутри которого размещены ступица и кавитаторы, выполненные в форме усеченных конусов, установленных радиально и большими основаниями, закрепленными на внутренней поверхности корпуса, а меньшими - на ступице, а все кавитаторы выполнены с различными углами конусности (пат. РФ №2032455, кл. В01F 5/00, 1990).

Недостатком известного технического устройства является его низкая эффективность, связанная с тем, что кавитационному воздействию подвергается только та часть потока, которая пропорциональна суммарной площади поперечного сечения кавитаторов. Остальная часть потока будет перемещаться с большой скоростью в зазоре между кавитаторами, но не будет подвергаться кавитационному воздействию, которое имеет место в вихревой зоне за кавитаторами. Кроме того, как показывают экспериментальные исследования (Бэтчелор Дж. Введение в динамику жидкости. М.: Мир, 1973, 758 с.), поперечное сечение усеченного конуса в виде круга не обеспечивает стационарности каверны, которая близка к стационарной в случае, если она образована за телом с острой кромкой, например, диском, что также снижает эффективность кавитационного воздействия.

Следует отметить, что в описании патента отсутствует какая-либо информация о размерах конических кавитаторов, их числе и доли площади поперечного сечения кавитатора от поперечного сечения цилиндрического корпуса, что не позволяет воспроизвести известное устройство, без предварительного проведения экспериментальных исследований, ранее выполненных авторами патента.

Наиболее близким техническим решением (прототипом) является гидродинамический кавитационный реактор, включающий конфузор, проточную камеру прямоугольной формы сечения, переходящую на выходе вначале в конфузор, а затем в диффузор, с установленными в ней пристеночным и средним (осевым) кавитаторами и размещенной вдоль ее оси в выходной части ударной пластиной, стенки выходной части проточной камеры и поверхности ударной пластины образуют два параллельно расположенных канала, имеющих профиль сопла Лаваля, пристеночные кавитаторы выполнены в виде упругих пластин, закрепленных одним концом на стенках проточной камеры, а средний кавитатор выполнен в виде двух упругих пластин, образующих между собой острый угол, при этом пластины всех кавитаторов установлены под углом 30° к оси проточной части, направленной навстречу потоку (пат. РФ №1650227, кл. В01F 5/00, 1988).

Недостатком известного технического устройства является его низкая эффективность, связанная с тем, что кавитационному воздействию подвергается только та часть потока, которая пропорциональна суммарной площади поперечного сечения всех кавитаторов, установленных в плоскости поперечного сечения проточной камеры. Остальная часть потока, пропорциональная суммарной площади сквозных щелей между кавитаторами, и находящаяся в зазоре между ними будет перемещаться с большей скоростью в зазоре между кавитаторами, но не будет подвергаться кавитационному воздействию, которое имеет место в вихревой зоне за кавитаторами. Не подвергается кавитационному воздействию и та часть потока, которая перемещается в зазоре между прямоугольной проточной камерой и цилиндрической поверхностью корпуса, внутри которого расположена проточная камера - как показано на фиг.2 в описании патента.

При отсутствии каких-либо размерных фактических данных вызывает сомнение утверждение авторов патента о целесообразности образования второй зоны кавитационно-кумулятивного воздействия на обрабатываемую среду, в зоне расположения ударной пластины, с помощью которой последовательно образуется конфузорный и диффузорный участки, имеющие профиль сопла Лаваля. Наличие конфузорного участка приводит к возрастанию давления в зоне расположения пристеночного и среднего кавитаторов, что повышает давление в зоне расположения пристеночного и среднего кавитаторами, и, следовательно, уменьшает интенсивность оказываемого ими кавитационного воздействия.

Кроме того, в описании патента отсутствует какая-либо информация о размерах кавитаторов и расстоянии между пристеночным и средним кавитаторами и размерами ударной пластины, что не позволяет воспроизвести известное устройство без предварительного проведения экспериментальных исследований, ранее выполненных авторами изобретения.

Целью изобретения является повышение эффективности работы устройства за счет кавитационного воздействия на весь объем обрабатываемой среды и обеспечения условий достижения максимальной интенсивности кавитационного воздействия.

Поставленная цель достигается тем, что гидродинамический кавитационный реактор, включающий конфузор, проточную камеру, содержащую участок, выполненный в виде диффузора, с установленными в ней осевым и пристеночным кавитаторами, в отличие от прототипа, проточная камера снабжена, по крайней мере, двумя дополнительными участками в виде диффузоров, причем все диффузоры связаны между собой и имеют разные углы конусности, а также она снабжена, по крайней мере одним дополнительным кавитатором, который выполнен в виде полукольца, с поперечным сечением в виде сектора с центральным углом, равным 180°, обращенным выпуклой частью навстречу потоку обрабатываемой среды, при этом угол конусности участка диффузора, на котором расположен кавитатор ниже по потоку обрабатываемой среды, выполнен большим угла конусности участка диффузора, на котором расположен кавитатор выше по потоку, или равен ему, сумма отношений площадей поперечного сечения кавитаторов к площадям поперечного сечения участков диффузоров в месте установки кавитаторов равна или больше единицы, все кавитаторы расположены в параллельных плоскостях, перпендикулярных к продольной оси реактора, причем расстояния между кавитаторами составляет 5÷10 диаметров участка диффузора в месте расположения кавитатора, установленного выше по потоку обрабатываемой среды, пристеночный кавитатор выполнен в форме кольцевого элемента с поперечным сечением в виде сектора с центральным углом, равным 90°, обращенным выпуклой частью навстречу потоку обрабатываемой среды.

Гидродинамический кавитационный реактор отличается и тем, что осевой кавитатор выполнен в виде полусферы, обращенной выпуклой частью навстречу потоку обрабатываемой среды.

Гидродинамический кавитационный реактор отличается также тем, что диффузоры выполнены со стенкой криволинейной формы.

Кроме того, гидродинамический кавитационный реактор отличается и тем, что осевой кавитатор выполнен в виде конуса с углом при вершине 10°÷40°, обращенного вершиной навстречу потоку обрабатываемой среды.

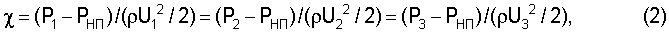

Выполнение проточной камеры в виде диффузоров позволяет организовать кавитационное воздействие одинаковой интенсивности на обрабатываемую среду у всех кавитаторов. Для этого необходимо, чтобы у всех кавитаторов было одинаковое число кавитации χ, которое определяется по формуле (1). Например, если установлены 3 кавитатора, то должны выполняться соотношения:

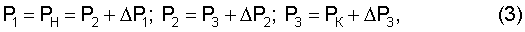

где Р1, Р2 и Р3 - давления в диффузоре перед первым, вторым и третьим кавитаторами соответственно; U1, U2 и U3 - скорости невозмущенного потока в диффузоре перед первым, вторым и третьим кавитаторами соответственно; причем:

где ΔР1, ΔР2 и ΔР3 - перепад давления на участках диффузора, где установлены первый, второй и третий кавитаторы, соответственно; РН и РК - давление среды в начале и конце диффузора соответственно.

При этом максимальная интенсивность кавитационного воздействия определяется числом кавитации, опытное значение которого составило χ≈0,2 (Кулагин В.А., Вильченко А.П., Кулагина Т.А. Моделирование двухфазных суперкавитационных потоков. Красноярск. Красноярск.: КГТУ. 2001. 108 с.).

Из формул (2), (3) следует, что наибольшее значение скорости (U1) достигается в месте установки первого кавитатора, где максимален перепад давления (Р1-РНП). Минимальное значение скорости (U3) достигается в месте установки третьего кавитатора, там минимален перепад давления (Р3-РНП).

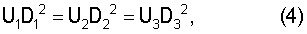

Эти условия выполняется в проточной камере, имеющей форму диффузора, где скорости U1, U2 и U3 связаны уравнением постоянства расхода:

где D1, D2 и D3 - диаметры приемной камеры перед первым, вторым и третьим кавитаторами, соответственно.

Выполнение проточной камеры, по крайней мере, из трех диффузоров, связанных между собой, с углом конусности участка диффузора (центральный угол расширения участка диффузора, на котором установлен кавитатор), расположенного ниже по потоку обрабатываемой среды, большим или равным углу конусности участка диффузора, расположенного выше по потоку обрабатываемой среды, обеспечивает минимальную суммарную длину проточной камеры и минимальные потери напора на гидродинамическое трение потока обрабатываемой среды о стенки проточной камеры, а, значит, и энергозатраты на кавитационную обработку.

Использование проточной камеры в виде диффузора с постоянным углом конусности нецелесообразно, поскольку в этом случае необходимое изменение скорости обеспечивается лишь при большой длине диффузора. Это сопровождается возрастающими потерями напора потока на гидродинамическое трение потока о стенку диффузора, при сохранении потерь напора на кавитаторах, что приводит к росту энергозатрат на кавитационную обработку.

Кавитаторы выполнены таким образом, что сумма отношений площадей поперечного сечения кавитаторов (миделевых сечений кавитатора) к площади поперечного сечения приемной камеры в месте установки кавитатора равна или больше единицы. Поскольку каждое из этих отношений равно доле общего потока среды, которая прошла кавитационную обработку, то в результате обработки в реакторе весь поток, по крайней мере, один раз подвергается кавитационному воздействию. Если сумма относительных поперечных сечений кавитаторов выше единицы, то часть потока будет подвергаться кавитационному воздействию дважды.

Расположение кавитаторов в параллельных плоскостях, перпендикулярных к продольной оси, уменьшает протяженность проточной камеры, что снижает гидравлические потери в диффузорах, а значит уменьшает энергозатраты на кавитационную обработку.

Расстояние между кавитаторами определяется из условия, что каверна, образованная кавитатором, установленным выше по потоку, не воздействует на кавитатор, который установлен ниже по потоку. Минимальное значение расстояния между кавитаторами составляет 5÷10 диаметров участка диффузора в месте расположения кавитатора, установленного выше по потоку обрабатываемой среды. В рассматриваем случае, расстояние между первым и вторым кавитаторами (L12) и между вторым и третьим кавитаторами (L23), соответственно равны:

Соотношения (2)÷(5), при известных величинах ΔР1, ΔР2 и ΔР3, которые определяются опытным путем, позволяют определить основные конструктивные размеры диффузоров и кавитаторов.

Выполнение дополнительного кавитатора в форме полукольца с поперечным сечением в виде сектора с центральным углом 180°, обращенным выпуклой частью навстречу потоку обрабатываемой среды, обеспечивает минимальное значение коэффициента местного гидравлического сопротивления кавитаторов, следовательно уменьшает энергозатраты на кавитационную обработку.

Выполнение пристеночного кавитатора в форме кольцевого элемента с поперечным сечением в виде сектора с центральным углом 90°, обращенным выпуклой частью навстречу потоку обрабатываемой среды, также обеспечивает минимальное значение коэффициента местного гидравлического сопротивления кавитаторов, а значит уменьшает энергозатраты на кавитационную обработку.

Выполнение осевого кавитатора в форме полусферы, обращенной выпуклой частью навстречу потоку обрабатываемой среды и наличие дополнительного кавитатора в форме полукольца с поперечным сечением в виде сектора с центральным углом 180°, обращенным выпуклой частью навстречу потоку обрабатываемой среды, также обеспечивает низкое значение коэффициента местного гидравлического сопротивления кавитаторов, следовательно уменьшает энергозатраты на кавитационную обработку.

В качестве варианта возможно выполнение диффузоров со стенкой криволинейной формы, угол конусности которых изменяется плавно, что также снижает энергозатраты на кавитационную обработку в сравнении со случаем постоянных углов конусности диффузора.

В качестве варианта возможно выполнение осевого кавитатора в виде конуса с углом при вершине 10°÷40°, обращенного вершиной навстречу потоку обрабатываемой среды, также уменьшает энергозатраты на кавитационную обработку. При меньшем значении угла возрастает линейный размер кавитатора, то есть возрастают гидравлические потери на трение проточной части камеры, а при большем значении угла возрастает гидравлическое сопротивление самого кавитатора.

Кавитаторы, удовлетворяющие сформулированным выше условиям, могут быть установлены в произвольном порядке.

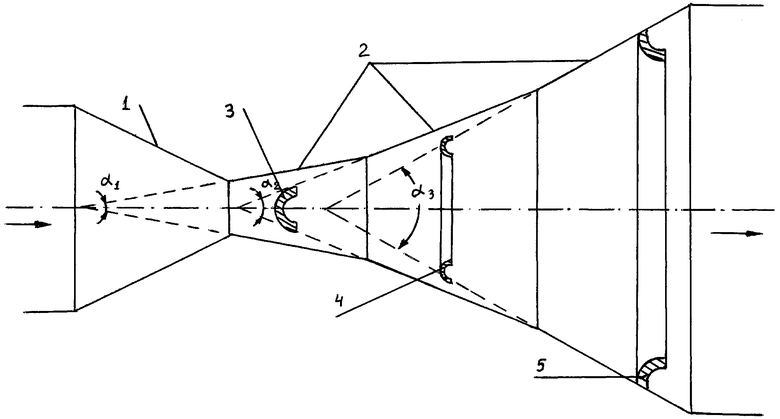

На чертеже представлен продольный разрез гидродинамического кавитационного реактора.

Гидродинамический кавитационный реактор включает конфузор 1, проточную камеру 2, содержащую участки, выполненные в виде трех диффузоров с различными углами конусности α1, α2 и α3. На участке проточной камеры 2 с углом конусности α1 установлен осевой кавитатор 3, выполненный в виде полусферы, обращенной выпуклой частью навстречу потоку обрабатываемой среды. На участке проточной камеры 2 с углом конусности α2 установлен дополнительный кавитатор 4, выполненный в виде полукольца, с поперечным сечением в виде сектора с центральным углом, равным 180°, обращенного выпуклой частью навстречу потоку обрабатываемой среды. На участке проточной камеры 2 с углом конусности α3 установлен пристеночный кавитатор 5, выполненный в форме кольцевого элемента с поперечным сечением в виде сектора с центральным углом, равным 90°, обращенным выпуклой частью навстречу потоку обрабатываемой среды. При этом углы конусности α1≤α2≤α3. Углы конусности α1, α2 и α3 выбираются таким образом, чтобы кавитационное воздействие, оказываемое каждым кавитатором, происходило при одинаковом числе кавитации χ. Все кавитаторы расположены в параллельных плоскостях, перпендикулярных к продольной оси реактора. Расстояния между осевым кавитатором 3 и дополнительным кавитатром 4 составляет 5-10 диаметров участка приемной камеры 2 в месте установки осевого кавитатора 3. Расстояние между дополнительным кавитатором 4 и пристеночным кавитатором 5 составляет 5-10 диаметров участка приемной камеры 2 в месте установки дополнительного кавитатора 4. Сумма отношений площадей поперечного сечения кавитаторов 3, 4 и 5 к площади поперечного сечения участков приемной камеры 2 в месте установки кавитаторов равна или больше единицы.

Гидродинамический кавитационный реактор работает следующим образом. Обрабатываемая среда (мазут, высоковязкие нефтепродукты и т.п.), подаваемая со скоростью 5÷6 м/с, поступает в конфузор 1, на выходе из которого она приобретает заданную скорость, обеспечивающую одинаковое кавитационное воздействие на обрабатываемую среду каждым из кавитаторов. При взаимодействии потока обрабатываемой среды с осевым кавитатором 3 кавитационному воздействию подвергается часть потока, равная относительной площади поперечного сечения (миделевого сечения) кавитатора 3 в месте его установки. Среда в зазоре между стенкой проточной камеры 2, выполненной в виде диффузора, и осевым кавитатором 3 не подвергается кавитационному воздействию. При дальнейшем движении вниз по потоку часть обрабатываемой среды вступает во взаимодействие с дополнительным кавитатором 4. При этом кавитационному воздействию подвергнется часть потока, равная относительной площади поперечного сечения (миделевого сечения) дополнительного кавитатора 4 в месте его установки. Среда в зазоре между стенкой проточной камеры 2, выполненной в виде диффузора, и дополнительным кавитатором 4 не подвергается кавитационному воздействию. При дальнейшем движении вниз по потоку оставшаяся часть обрабатываемой среды вступает во взаимодействие с пристеночным кавитатором 5, установленным на выходе из проточной камеры 2. В результате этого, кавитационному воздействию подвергнется весь поток обрабатываемой среды.

Предлагаемая конструкция кавитационного реактора позволяет вести процесс кавитационного воздействия в области его максимальной интенсивности для каждого кавитатора, обеспечивает обработку всего потока обрабатываемой среды за счет чего снижаются энергетические затраты на кавитационную обработку.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНЫХ ВЫСОКОВЯЗКИХ ЖИДКИХ ТОПЛИВ, ПРЕИМУЩЕСТВЕННО МАЗУТА, К СЖИГАНИЮ В КОТЕЛЬНЫХ УСТАНОВКАХ | 2006 |

|

RU2307152C1 |

| Гидродинамический кавитационный реактор | 1988 |

|

SU1650227A1 |

| Гидродинамический смеситель | 2016 |

|

RU2618883C1 |

| ГИДРОДИНАМИЧЕСКИЙ КАВИТАЦИОННЫЙ РЕАКТОР (ВАРИАНТЫ) | 1995 |

|

RU2091157C1 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ НЕФТИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2003 |

|

RU2256782C1 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ НЕФТИ И ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2003 |

|

RU2254456C1 |

| Фильтровальная установка для разделения частиц суспензии по их размерам | 2020 |

|

RU2755885C1 |

| Кавитационный реактор | 1983 |

|

SU1088783A1 |

| ГИДРАВЛИЧЕСКОЕ КАВИТАЦИОННОЕ УСТРОЙСТВО | 2007 |

|

RU2359763C1 |

| Гидродинамический кавитационный реактор | 1982 |

|

SU1124063A1 |

Изобретение относится к устройствам для получения эмульсий, суспензий в гидродинамическом кавитационном поле, в частности при подготовке мазута или водомазутной смеси к сжиганию в котельных и других теплоэнергетических установках. Реактор включает конфузор, проточную камеру, содержащую участок, выполненный в виде диффузора, с установленными в ней осевым и пристеночным кавитаторами. Проточная камера снабжена дополнительными участками в виде диффузоров. Все диффузоры связаны между собой и имеют разные углы конусности. Проточная камера снабжена дополнительным кавитатором в виде полукольца, обращенным выпуклой частью навстречу потоку среды. Угол конусности участка диффузора, на котором расположен кавитатор ниже по потоку среды, выполнен большим угла конусности участка диффузора, на котором расположен кавитатор выше по потоку, или равен ему. Пристеночный кавитатор выполнен в форме кольцевого элемента с поперечным сечением в виде сектора. Осевой кавитатор может быть выполнен в виде полусферы, обращенной выпуклой частью навстречу потоку среды или в виде конуса. Диффузоры могут быть выполнены со стенкой криволинейной формы. Технический результат - повышение эффективности работы реактора. 3 з.п. ф-лы, 1 ил.

| Гидродинамический кавитационный реактор | 1988 |

|

SU1650227A1 |

| Гидродинамический кавитационный реактор | 1985 |

|

SU1287934A1 |

| RU 2001666 C1, 30.10.1993 | |||

| US 2003147303 А, 07.08.2003 | |||

| СА 2059491 А, 18.07.1992 | |||

| DE 10310442 А, 23.09.2004. | |||

Авторы

Даты

2007-09-10—Публикация

2006-03-01—Подача