Изобретение относится к устройствам для перемешивания, эмульгирования, гомогенизации жидких сред и может быть использовано для проведения и интенсификации различных физико-химических, гидромеханических, тепломассообменных процессов в системах "жидкость-жидкость".

Известен аппарат для обработки суспензий, включающий (SU 552379, МПК D21В 1/36, опубл. 30.03.77) корпус, состоящий из конфузора, проточного участка и диффузора, коллектора для подачи жидкости и трубки-сопла установленные в проточном участке трубы и соединенные с коллектором, выходные отверстия трубок-сопел направлены в сторону расположения конфузора, трубки-сопла расположены по крайне мере в два ряда. Обработка среды осуществляется за счет кавитации, возникающей в проточном участке трубы.

Недостатком аппарата является то, что среда в основном подвергается только воздействию кавитации и турбулентному воздействию. Отсутствие других важных физических факторов воздействия на обрабатываемую среду снижает качество получаемого продукта и интенсивность технологических процессов. Кроме того, расположение сопел по всему сечению трубы увеличивает гидравлическое сопротивление аппарата.

Наиболее близким по технической сущности и достигаемому результату является гидродинамический смеситель (RU 2553861 МПК B01F 3/04, B01F 3/08, B01F 5/06, опубл. 20.06.2015), содержащий корпус с осевым и радиальным патрубками ввода компонентов, осевой входной патрубок выполнен в виде конусно-цилиндрического сопла, смесительный элемент состоящий, из вставки и корпуса, коническая часть вставки находится в корпусе смесительного элемента, отражатель в виде лунки, корпус смесительного элемента имеет сквозные каналы, расположенные по концентрическим окружностям, кольцевые проточки, выполненные на поверхности вставки соединены с первой смесительной камерой. Интенсификация технологических процессов достигается интенсивной кавитацией, наличием сдвиговых усилий, развитой турбулентностью в смесительных камерах, смешением струи жидкости в третьей смесительной камере.

Недостатком смесителя является значительное гидравлическое сопротивление, которое вызвано тем, что весь поток среды проходит через относительно небольшой радиальный зазор между коническими поверхностями полости корпуса смесительного элемента и поверхностью выступов кольцевых проточек. Кроме того, область кавитации, возникающей в первой смесительной камере, занимает небольшую часть ее объема и воздействует на часть потока среды, отсутствие пересекающихся потоков жидкости. Это снижает эффективность кавитационного воздействия на поток жидкой среды и на интенсивность технологических процессов в целом.

Поставленная техническая задача изобретения - интенсификация гидромеханических, физико-химических и тепломассообменных процессов и снижение гидравлического сопротивления смесителя.

Поставленная техническая задача достигается тем, что в гидродинамическом смесителе, содержащем корпус с патрубками ввода основного и дополнительного компонентов, осевой патрубок ввода основного компонента выполнен в виде конусно-цилиндрического сопла, смесительный элемент, состоящий из вставки, закрепленной в торцевой перегородке корпуса смесительного элемента и находящейся внутри него, корпус смесительного элемента, имеющий сквозные каналы, расположенные по концентрическим окружностям, патрубок вывода продукта, патрубок ввода дополнительного компонента состоит из двух прямолинейных цилиндрических участков, перпендикулярных друг другу и соединенных изогнутым по радиусу уголком, выход одного прямолинейного участка выполнен в виде конфузорного сопла со сквозными отверстиями на конической поверхности и расположен внутри цилиндрической части осевого входного патрубка вдоль его оси и направлен навстречу потоку основного компонента, а второй прямолинейный цилиндрический участок служит для ввода дополнительного компонента и имеет возможность продольного перемещения и поворота относительно своей оси, при этом вставка смесительного элемента, со стороны потока среды имеет выпуклую, близкую к сферической поверхность, на которой в несколько рядов выполнены углубления в виде лунок произвольного поперечного сечения, переходящую в коническую поверхность, на которой выполнено четное количество пересекающихся спиральных канавок произвольного поперечного сечения, причем чередуются канавки с правым и левым направлением нарезки.

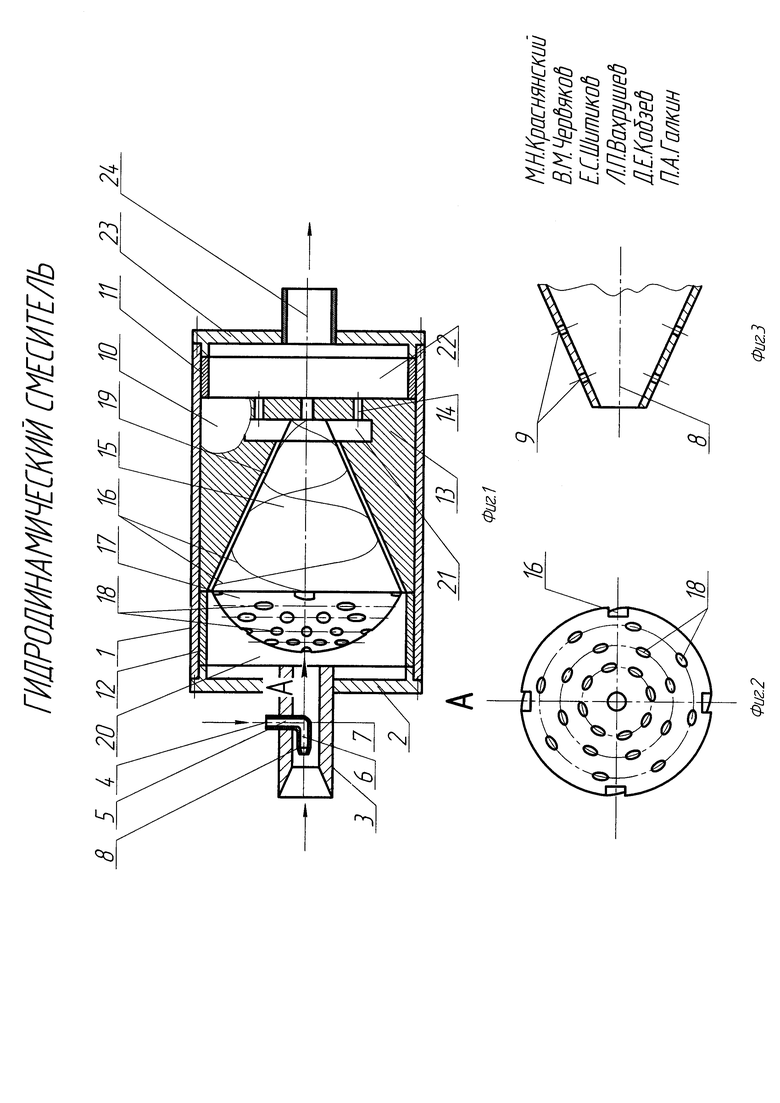

Гидродинамический смеситель содержит корпус 1, крышку 2 с осевым конусно-цилиндрическим патрубком ввода основного компонента 3, патрубок ввода дополнительного компонента 4, состоящий из цилиндрических прямолинейных частей 5 и 6, которые соединены изогнутым по радиусу уголком 7 и взаимного перпендикулярны, на конце цилиндрической части 6 находится конфузорное сопло 8 со сквозными отверстиями 9 по конической поверхности и направленное по оси патрубка 3, навстречу потоку основного компонента, смесительный элемент 10, который фиксируется в корпусе 1 распорными втулками 11 и 12, смесительный элемент состоит из корпуса 13 с внутренней конической поверхностью и сквозными каналами 14, закрепленной в нем конической вставкой 15, на поверхности которой выполнены спиральные пересекающиеся канавки 16 (на фиг. 1, условно показано только направление канавок в виде тонкой линии), коническая вставка 15 переходит в выпуклую поверхность 17, с рядами углублений в виде лунок 18, кольцевой радиальный зазор 19, образованный внутренней конической поверхностью корпуса смесительного элемента 10 и наружной поверхностью конической вставки 15, первую смесительную камеру 20, образованную крышкой 2, распорной втулкой 12 и выпуклой поверхностью 17, вторую смесительную камеру 21, находящуюся в корпусе 13 смесительного элемента 10, третью смесительную камеру 22, образованную торцом корпуса 13 смесительного элемента 10, крышкой 23, в которой закреплен патрубок выхода готового продукта 24.

На фиг. 1 изображен продольный разрез смесителя; на фиг. 2 изображен вид А на фиг. 1; на фиг. 3 изображено конфузорное сопло 8 на фиг. 1 (увеличено).

Смеситель работает следующим образом. Основной жидкий компонент под давлением поступает через входной основной патрубок 3 в первую смесительную камеру 20 и попадает на выпуклую поверхность 17, одновременно в цилиндрическую часть входного патрубка 3 подается под давлением через патрубок 4 и конфузорное сопло 8 второй компонент, затем предварительно обработанная жидкая среда через спиральные канавки 16 и радиальный кольцевой зазор 19 поступает во вторую смесительную камеру 21. Затем обрабатываемая жидкая среда, проходя каналы 14, попадает в третью смесительную камеру 22 и выводится из выходного патрубка 24.

Важнейшим фактором повышения эффективности проведения технологических процессов в системах "жидкость-жидкость" является кавитация. Установлено, что создание режима кавитационной работы возможно за счет соударения встречных скоростных потоков жидкости (Седов Л.И. Движение воды с большими скоростями. В кн.: Размышление о науке и об ученых. М.: Наука, 1980, с. 312-339). Этот принцип в предлагаемой конструкции реализуется следующим образом. Поток основного компонента, проходя осевой патрубок ввода, выполненный в виде конусно-цилиндрического сопла, значительно увеличивает скорость движения в цилиндрическом участке. Одновременно второй компонент подается под давлением в цилиндрическую часть через патрубок 4, горизонтальная часть 6 которого выполнена на конце в виде конфузорного сопла 8. При этом на боковой конической поверхности сопла имеются сквозные отверстия. Струя жидкости, вытекающая из конфузорного сопла не только по оси, но и под углом, перекрывает все поперечное сечение цилиндрического участка входного патрубка 3. В результате соударения струй образуются кавитационные пузырьки. Из-за высокой скорости потока среды в цилиндрическом участке входного патрубка давление в жидкости падает, что вызывает рост кавитационных пузырьков. При этом кавитационные пузырьки выносятся из малого объема цилиндрического участка в значительно больший объем первой смесительной камеры, вследствие этого давление возрастает и происходит схлопывание пузырьков с образованием кавитационного облака во всем объеме первой смесительной камеры. С целью снижения кавитационного износа выпуклой поверхности 17 расстояние между ней и торцом входного патрубка 3 выбирается таким, чтобы схлопывание кавитационных пузырьков происходило в объеме первой смесительной камере, а не на выпуклой поверхности. Поток среды, попадая на выпуклую поверхность 17, отражается от нее и вызывает турбулизацию среды в первой смесительной камере. Кроме того, наличие на выпуклой поверхности углублений в виде лунок с различным направлением осей приводит к тому, что отражение жидкости происходит, практически, во всех направлениях. Такое решение приводит к увеличению интенсивности турбулизации обрабатываемой среды.

Затем, предварительно обработанная среда поступает в спиральные канавки, расположенные на конусной поверхности вставки смесительного элемента, при этом скорость среды возрастает от входа к выходу. Так как, спиральные канавки имеют чередующуюся правую и левую нарезку, то они пересекаются и при этом происходит интенсивное перемешивание среды, которое увеличивается по направлению к выходу ее из каналов. Следует отметить, что часть жидкости стремится пройти через радиальный зазор во вторую смесительную камеру. При этом, проходя спиральные канавки, жидкость способствует дополнительной турбулизации потока в канавках, т.к. они являются резким расширением для жидкости движущейся в радиальном зазоре. При достаточной производительности смесителя и определенных геометрических размерах элементов смесительного элемента, среда, попадая из зазора, вызывает кавитацию в спиральных канавках, дополнительно воздействуя на обрабатываемую среду.

Следует отметить, что наличие спиральных канавок значительно снижает гидравлическое сопротивление смесителя. Это объясняется тем, что основная часть потока обрабатываемой среды в смесительном элементе проходит из первой во вторую смесительные камеры через канавки, а в прототипе через радиальный зазор. При этом, естественно, поперечное сечение канавок превышает поперечное сечение радиального зазора, и чем их больше, тем больше получаемый эффект снижения гидравлического сопротивления.

Спиральные канавки увеличивают время прохождения среды в смесительном элементе, т.е. увеличивает время воздействия на нее интенсифицирующих факторов.

В зависимости от требований к качеству получаемого продукта можно изменять количество пересечений спиральных канавок. Это достигается изменением шагов нарезок. Для исследованных интервалов производительностей и давлений установлено, что необходимо выбирать отношение шага правой нарезки к левой из интервала 0.2…5. Следует отметить, что наименьшее значение шага (левой или правой нарезок) зависит от геометрических размеров смесителя, возможности технологического оборудования и т.д. Кроме того, уменьшение величины шага и их количества на конической вставке увеличивает гидравлическое сопротивление смесителя.

Жидкая среда, закрученная в нарезках, с увеличенной скоростью попадает во вторую смесительную камеру, туда же попадает жидкость из радиального зазора. Часть жидкость отражается от торцевой стенки корпуса смесителя увеличивая турбулизацию жидкой среды.

Окончательное воздействие на поток жидкой среды осуществляется в третьей смесительной камере. Попадая в нее, через каналы 14 струи среды на некотором расстоянии от сопла начинают веерообразно расходится, при этом происходит активное столкновение струй, что способствуют дополнительному повышению интенсивности технологических процессов.

Таким образом, предлагаемая конструкция гидродинамического смесителя за счет значительной интенсификации кавитационного воздействия, вихревых течений, интенсивной турбулентности, активного столкновения струй интенсифицирует проводимые технологические процессов.

При этом предложенное техническое решение снижает гидравлическое сопротивление смесительного элемента, на который приходится значительная часть гидравлических потерь гидродинамического смесителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2014 |

|

RU2553861C1 |

| Гидродинамический смеситель | 2016 |

|

RU2618078C1 |

| Гидродинамический смеситель | 2016 |

|

RU2618865C1 |

| Гидродинамический смеситель | 2016 |

|

RU2625874C1 |

| СМЕСИТЕЛЬ МИНЕРАЛЬНЫХ И РАСТИТЕЛЬНЫХ КОМПОЗИЦИЙ МОТОРНОГО ТОПЛИВА | 2007 |

|

RU2377060C2 |

| СМЕСИТЕЛЬ-ИСПАРИТЕЛЬ ДЛЯ ТОПЛИВНЫХ СИСТЕМ ГАЗОТУРБОВОЗОВ | 2012 |

|

RU2487028C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КРАСНОГО ПИЩЕВОГО КРАСИТЕЛЯ | 1993 |

|

RU2041898C1 |

| УСТРОЙСТВО ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ ЖИДКОЙ СРЕДЫ | 2015 |

|

RU2587182C1 |

| МНОГОКОНТУРНЫЙ КАВИТАЦИОННЫЙ ТЕРМОГЕНЕРАТОР | 2006 |

|

RU2300059C2 |

| ИНЖЕКТОРНЫЙ НАСОС ДЛЯ ТРАСПОРТИРОВАНИЯ ГЕТЕРОГЕННОЙ СРЕДЫ | 2010 |

|

RU2452878C1 |

Изобретение относится к устройствам для перемешивания, эмульгирования, гомогенизации жидких сред и может быть использовано для проведения и интенсификации различных физико-химических, гидромеханических и тепломассообменных процессов в системах "жидкость-жидкость". Смеситель содержит корпус с патрубками ввода основного и дополнительного компонентов. Осевой патрубок ввода основного компонента выполнен в виде конусно-цилиндрического сопла. Смесительный элемент, состоит из вставки, закрепленной в торцевой перегородке корпуса смесительного элемента и находится внутри него. Корпус смесительного элемента имеет сквозные каналы, расположенные по концентрическим окружностям, патрубок вывода продукта. Патрубок ввода дополнительного компонента состоит из двух прямолинейных цилиндрических участков, перпендикулярных друг другу и соединенных изогнутым по радиусу уголком. Выход одного прямолинейного участка выполнен в виде конфузорного сопла со сквозными отверстиями на конической поверхности, и расположен внутри цилиндрической части осевого входного патрубка вдоль его оси, и направлен навстречу потоку основного компонента. Второй цилиндрический участок служит для ввода дополнительного компонента и имеет возможность продольного перемещения и поворота относительно своей оси. Вставка смесительного элемента, со стороны потока среды, имеет выпуклую, близкую к сферической, поверхность, на которой в несколько рядов выполнены углубления в виде лунок произвольного поперечного сечения. Выпуклая поверхность вставки переходит в коническую поверхность, на которой выполнено четное количество пересекающихся спиральных канавок произвольного поперечного сечения, причем чередуются канавки с правым и левым направлением нарезки. Отношение шага правой нарезки к шагу левой нарезки принимается из интервала от 0.2 до 5. Технический результат изобретения - интенсификация гидромеханических, физико-химических, тепломассобменных процессов и снижение гидравлического сопротивления. 1 з.п. ф-лы. 3 ил.

1. Гидродинамический смеситель, содержащий корпус с патрубками ввода основного и дополнительного компонентов, осевой патрубок ввода основного компонента выполнен в виде конусно-цилиндрического сопла, смесительный элемент, состоящий из вставки, закрепленной в торцевой перегородке корпуса смесительного элемента и находящейся внутри него, корпус смесительного элемента, имеющий сквозные каналы, расположенные по концентрическим окружностям, патрубок вывода продукта, отличающийся тем, что патрубок ввода дополнительного компонента состоит из двух прямолинейных цилиндрических участков, перпендикулярных друг другу и соединенных изогнутым по радиусу уголком, выход одного прямолинейного участка выполнен в виде конфузорного сопла со сквозными отверстиями на конической поверхности и расположен внутри цилиндрической части осевого входного патрубка вдоль его оси и направлен навстречу потоку основного компонента, а второй прямолинейный цилиндрический участок служит для ввода дополнительного компонента и имеет возможность продольного перемещения и поворота относительно своей оси, при этом вставка смесительного элемента, со стороны потока среды, имеет выпуклую, близкую к сферической поверхность, на которой в несколько рядов выполнены углубления в виде лунок произвольного поперечного сечения, переходящую в коническую поверхность, на которой выполнено четное количество пересекающихся спиральных канавок произвольного поперечного сечения, причем чередуются канавки с правым и левым направлением нарезки.

2. Гидродинамический смеситель по п. 1, отличающийся тем, что отношение шага правой нарезки к шагу левой нарезки принимается из интервала 0.2…5.

| ГИДРОДИНАМИЧЕСКИЙ СМЕСИТЕЛЬ | 2014 |

|

RU2553861C1 |

| СМЕСИТЕЛЬ КАВИТАЦИОННОГО ТИПА | 1999 |

|

RU2158627C1 |

| Аппарат для обработки суспензии | 1974 |

|

SU552379A1 |

| Способ получения офлюсованных окатышей | 1960 |

|

SU136741A1 |

| US 8141353 B2, 27.03.2012 | |||

| CN 202983543 U, 12 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| US 1889886 A1, 06.12.1932. | |||

Авторы

Даты

2017-05-11—Публикация

2016-05-30—Подача