Техническое решение относится к горной промышленности и может быть использовано при подземной разработке рудных залежей преимущественно пологого падения.

Известен способ отработки рудных тел (а. с. СССР №1167331, Е21С 41/06, опубл. в Бюл. №26, 1985), включающий послойную отбойку руды на подконсольное пространство, опережающую отбойку руды из буровых выработок на верхних подэтажах, торцовый выпуск руды из подконсольного пространства в доставочную выработку нижнего подэтажа через воронку, ограниченную с одной стороны обрушенными породами под углом естественного откоса, а с другой - рудным целиком, погашаемым слоями толщиной t≥Г≥a/sinβ поочередно с потолочиной после отбойки и выпуска руды с отставанием 1≥[(H-b)/β]+t, где t - толщина отбиваемых слоев, м; Г - глубина забора руды в торце выработки, м; а - величина проходного сечения в торце выработки, м; β - угол естественного откоса пород, град.; Н - высота блока, м.

Недостатком известного способа является не применимость его для отработки пологопадающих рудных залежей из-за отсутствия обрушенных налегающих пород над потолочиной, что приводит к низкой эффективности добычи и недопустимым потерям руды в очистном пространстве.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ разработки месторождений полезных ископаемых (патент России №209952, Е21С 41/22, опубл. в БИПМ №35, 1997), включающий проведение подготовительно-нарезных выработок, образование попарно камер и целиков из условия bк+bц=(0,8-0,9)Нсо, где bк - ширина камеры, м; bц - ширина целика, м; Нсо - шаг самообрушения пород, м, отбойку руды в камерах на полную мощность рудного тела, поддержание выработанного пространства рудными целиками, отбойку рудных целиков, выпуск основной части отбитой руды под защитой породной консоли до образования рудного откоса, принудительное обрушение пород над камерой с одновременной отрезкой блока пород потолочины над целиком и инициирование самообрушения пород в выработанном пространстве, выпуск остатков отбитой руды под опускающимся блоком потолочины. В малоустойчивых породах пары камера-целик отрабатывают в шахматном порядке, а отрезные скважины располагают по гиперболической поверхности.

Недостатками известного способа являются: высокое разубоживание обрушенными породами при отработке последующих пар камера-целик конечной длины вдоль фронта очистной выемки и относительно высокие потери при выпуске отбитой руды в целиках, а также опасные условия проведения работ по обрушению налегающих пород из выработок, расположенных над отработанными камерами.

Задачей изобретения является повышение эффективности разработки путем снижения потерь и разубоживания руды, повышение безопасности труда.

Поставленная задача решается тем, что в известном способе разработки месторождений полезных ископаемых, включающем проведение подготовительно-нарезных выработок, образование попарно камер и целиков в пределах шага самообрушения налегающих пород, отбойку руды в камере, выпуск основной части отбитой руды под защитой породной консоли с образованием рудного откоса, принудительное обрушение пород над камерой с одновременной отрезкой блока пород потолочины над целиком, отбойку рудного целика и выпуск остатков отбитой руды под обрушенными породами и опускающимся блоком потолочины, в соответствии с предлагаемым техническим решением отбойку камер ведут путем наращивания их длины ортогонально фронту очистных работ слоями толщиной t1, определяемой из условия

t1≤bк+bц-L-(М-hв)/tgβ,

где bк - ширина камеры, м; bц - ширина целика, м; hв - высота выработки выпуска, м; β - угол естественного откоса обрушенных пород, град., М - мощность рудной залежи, м; L - длина защитного рудного козырька, м, причем торцовый выпуск отбитой руды ведут под защитой рудного козырька.

При этом за счет отбойки руды в камере ортогонально фронту очистных работ слоями толщиной t1 в замкнутом пространстве между предварительно сформированным слоем обрушенных пород под углом β их естественного откоса, породной консолью и защитным рудным козырьком достигается снижение потерь руды вследствие уменьшения ее заброса в выработанное пространство, так как отбойку каждого нового слоя руды ведут под защитой рудного навала на защитном козырьке (под углом α его естественного откоса). В то же время наращивание длины камер ортогонально фронту очистных работ исключает необходимость отработки последующих пар камера-целик конечной длины вдоль фронта очистной выемки, вследствие чего снижается разубоживание отбитой руды обрушенными породами.

Целесообразно погашение защитного рудного козырька при торцовом выпуске отбитой руды и последующее погашение налегающих пород над камерой производить слоями равной толщины t2=(0,95÷0,97) С, где С - величина технически регламентируемого выхода ковша погрузочной машины за пределы защитного рудного козырька, м. Причем погашение налегающих пород над камерой производить из вентиляционно-буровой выработки, пройденной над целиком, образуя при этом параболический свод обрушения пород высотой ho=3М/2Крп, где Крп - коэффициент разрыхления обрушенных пород.

Выполнение этих условий позволяет дополнительно уменьшить потери отбитой руды за счет эффективного ее извлечения на контакте с обрушенными породами, уменьшить ее потери в выработанном пространстве за счет полного перекрытия выработанного пространства слоем обрушенных пород под углом β их естественного откоса, соответствующим их объемом из параболического свода обрушения высотой ho. Повышается безопасность труда оператора погрузочной машины за счет соблюдения величины С технически регламентируемого выхода ковша ее за пределы защитного рудного козырька в выработанное пространство и безопасность труда бурильщиков на посадочных работах из-за расположения вентиляционно-буровой выработки над целиком.

Целесообразно также погашение налегающих пород над камерой производить с отставанием по мере достижения пролетом консоли величины, численно равной (0,8÷0,9)Нсо шага самообрушения налегающих пород, а зачистку днища блока от остатков отбитой руды - погрузочной машиной с дистанционным управлением.

При этом дополнительно повышается эффективность разработки за счет уменьшения количества циклов посадки налегающих пород, снижается разубоживание отбитой руды из-за отсутствия ее непосредственного контакта с обрушенными породами. Дополнительно повышается безопасность труда за счет поддержания устойчивых к образованию вывалов параметров породной консоли и за счет использования техники с дистанционным управлением при зачистке днища блока от остатков отбитой руды.

Целесообразно вдоль фронта очистных работ образовывать дополнительные пары камера-целик с отставанием Z≥Нсо от ранее отрабатываемой пары камера-целик.

Этим достигается дополнительное повышение безопасности труда за счет улучшения геомеханической ситуации от формирования уступов вдоль фронта развития очистных работ, а также увеличение производительности труда за счет введения дополнительных очистных забоев.

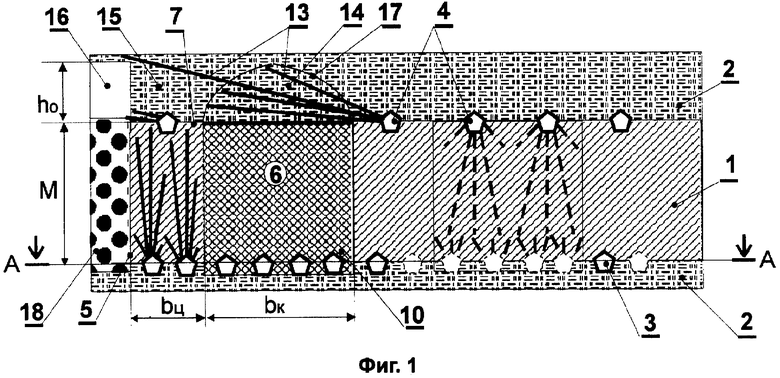

Сущность технического решения иллюстрируется на примере разработки рудной залежи средней мощности пологого падения и чертежами, где: на фиг.1 показано вертикальное сечение залежи ортогонально фронту очистных работ; на фиг.2 - план горизонта выпуска (разрез А-А на фиг.1); на фиг.3 - разрез Б-Б на фиг.2 по оси буродоставочной выработки на момент погашения слоя защитного рудного козырька до начала отгрузки руды; на фиг.4 - тот же разрез Б-Б на фиг.2 на момент завершения выпуска отбитой руды из торца буродоставочной выработки; на фиг.5 - тот же разрез Б-Б на фиг.2 на момент завершения обрушения слоя пород; на фиг.6 - тот же разрез Б-Б на фиг.2 на момент завершения отбойки слоя руды в камере из вентиляционно-доставочной выработки; на фиг.7 - пример реализации наиболее целесообразного технического решения на плане горизонта выпуска (разрез А-А на фиг.1).

Предлагаемый способ реализуют следующим образом.

Для разработки рудной залежи 1 мощностью М (фиг.1), имеющей пологое падение, на границе с вмещающими породами 2 на уровне горизонта выпуска проходят буродоставочные выработки 3, а в кровле рудной залежи 1 - вентиляционно-буровые выработки 4. От фронта 5 очистных работ образуют попарно камеру 6 шириной bк и рудный целик 7 шириной bц в пределах шага Нсо самообрушения пород. Затем осуществляют отбойку камеры 6 слоями 8 толщиной t1≤bк+bц-L-(М-hв)/tgβ, ортогонально фронту 5 очистных работ (фиг.2-5). Над буродоставочными выработками 3 образуют рудный козырек 9 высотой hк (фиг.3). Минимальная длина L защитного рудного козырька 9 может быть определена геометрическими построениями из условия

L≥(М-hв-hк)/tgα,

где hк - высота защитного рудного козырька 9, м; hв - высота выработки 3, м; α - угол естественного откоса отбитой руды 10, град. Торцовый выпуск отбитой руды 10 ведут под защитой рудного козырька 9 (фиг.3) вплоть до образования естественного откоса под углом α (фиг.4). Устойчивое состояние породной консоли 11 способствует минимальному разубоживанию отбитой руды 10. Над выпускной воронкой 12 производят бурение скважин 13 из вентиляционно-буровых выработок 4 для принудительного обрушения вмещающих пород 2 слоями 14 и отрезки блока 15 потолочины над рудным целиком 7 (фиг.1, 4). В одном из вариантов способа в очистном пространстве 16 образуют параболический свод обрушения 17 (фиг.1) над камерой 6. Обрушенные породы 18 (фиг.5) образуют естественный откос под углом β в очистном пространстве 16 вплотную к рудному козырьку 9. Затем производят отбойку рудного целика 7 и выпуск остатков отбитой руды 10 под обрушенными породами 18 и опускающимся блоком 15 потолочины. После отбойки в камере 6 слоя 19 рудного козырька 9 (фиг.5) толщиной t2 на высоту hк технологический цикл повторяется. Реализация технологического решения способствует повышению эффективности разработки за счет снижения потерь, разубоживания руды и повышения безопасности труда.

В одном из вариантов способа целесообразно осуществлять погашение защитного рудного козырька 9 и налегающих пород 2 над камерой 6 слоями равной толщины t2=(0,95÷0,97)С, где С - величина технически регламентируемого выхода ковша погрузочной машины за пределы защитного рудного козырька 9, м. Причем погашение производить из вентиляционно-буровой выработки 4, пройденной над целиком 7 с образованием параболического свода обрушения 17 пород (фиг.1) высотой ho=3М/2Крп, где Крп - коэффициент разрыхления обрушенных пород 18. Высота ho параболического свода 17 над камерой 6 определяется из условия заполнения воронки обрушения 12 (фиг.4) слоем обрушенных пород 18 (фиг.5) и формирования угла β их естественного откоса на всю мощность М рудной залежи 1. Это позволяет дополнительно уменьшить потери отбитой руды при ее извлечении на контакте с обрушенными породами и за счет уменьшения ее разлета в выработанном пространстве. Повышается безопасность труда при погрузочных и буропосадочных работах.

В другом варианте реализации способа целесообразно погашение налегающих пород 2 над камерой 6 (фиг.4, 5) производить по мере достижения пролетом консоли величины, численно равной (0,8÷0,9)Нсо шага самообрушения налегающих пород 2, и зачистку днища блока в камере 6 от остатков отбитой руды 10 - погрузочной машиной с дистанционным управлением.

Это дополнительно повышает эффективность разработки за счет уменьшения количества циклов посадки налегающих пород и снижает разубоживание отбитой руды 10. Дополнительно повышается безопасность труда за счет обеспечения устойчивых к образованию вывалов пролета породной консоли, равного (0,8÷0,9)Нсо шага самообрушения налегающих пород 2, и использования техники с дистанционным управлением при извлечении остатков отбитой руды 10.

Целесообразно вдоль фронта очистных работ 5 образовывать дополнительные пары камера 6 - целик 7 с отставанием Z≥Нсо от ранее отрабатываемой пары камера 6 - целик 7 (фиг.7), что позволяет увеличить производительность труда за счет введения новых забоев и дополнительно повысить безопасность труда за счет формирования уступов вдоль фронта развития очистных работ.

Эффективность предлагаемого способа рассмотрим на примере разработки рудной залежи вкрапленных руд Западного участка месторождения «Норильск-1». В качестве базовой технологии предлагается шведский вариант этажного обрушения руды и налегающих пород с торцовым выпуском, который характеризуется уровнем потерь отбитой руды П=18,5% и разубоживанием Р=17%.

При мощности рудной залежи 1, составляющей М=40 м (фиг.1), и пологом (до 5-7°) ее падении вмещающие породы 2 характеризуются средней трещиноватостью и устойчивостью и шагом самообрушения Нсо пород 2, определяющимся крупноблочным их строением (Нсо≈70 м). Для реализации технического решения на уровне горизонта выпуска проходят буродоставочные выработки 3, а в кровле рудной залежи 1 - вентиляционно-буровые выработки 4. От фронта 5 очистных работ образуют попарно камеры 6 (bк=40 м) и рудные целики 7 (bц=20 м), суммарная длина которых не превышает Нсо. Затем осуществляют отбойку камер 6 и рудных целиков 7 ортогонально фронту 5 очистных работ слоями 8 толщиной

t1≤bк+bц-L-(М-hв)/tgβ≤40+25-20-(40-4)/2,14≤25 м (фиг.2-5).

При этом в буродоставочных выработках 3 образуют рудный козырек 9 высотой bк (фиг.3), где длина L защитного рудного козырька 9 определена из условия

L≥(М-hв-hк)/tgα≥(40-4-7)/1,428≈20 м,

где hв=4 м; hк=7 м; α=55°; β=65°.

Цикл начинается (фиг.3) выпуском отбитой руды 10 под породной консолью 11 с минимальным разубоживанием, в результате чего образуется выпускная воронка 12. Над ней производят бурение скважин 13, принудительное обрушение вмещающих пород 2 из вентиляционно-буровых выработок 4 слоями 14, толщину которых выбирают из условия t2=(0,95÷0,97)С=2,8 м, где С - величина технически регламентируемого выхода ковша погрузочной машины за пределы защитного рудного козырька 9 (С=3 м для погрузочной машины ПД-8). Ввиду производства буровзрывных работ по обрушению слоя 14 вмещающих пород 2, отрезке блока 15 потолочины вмещающих пород 2 в очистном пространстве 16 из вентиляционно-буровой выработки 4, проводимой в еще не подработанном массиве рудной залежи 1, повышается безопасность труда. Высоту ho=3М/2Крп,=3·40/2·1,34≈46 м параболического свода 17 над камерой 6 определим из условия заполнения воронки обрушения 12 (фиг.4) слоем обрушенных пород 18 с коэффициентом разрыхления Крп=1,34 (фиг.5). После отбойки слоя 19 (фиг.5) толщиной t2=2,8 м рудного козырька 9 на высоту hк=7 м и цикл повторяется.

Полная реализация способа в условиях рудника «Заполярный» позволяет достигнуть уровня потерь отбитой руды П=14%, что на 4,5% меньше, чем по базовой технологии. Разубоживание по расчетам составляет 13%, что на 4% меньше, чем по базовой технологии. Повышается безопасность труда горнорабочих.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1995 |

|

RU2099527C1 |

| СПОСОБ РАЗРАБОТКИ НАКЛОННЫХ РУДНЫХ ЗАЛЕЖЕЙ В ДИАПАЗОНЕ УГЛОВ ЗАЛЕГАНИЯ 15-35 ГРАДУСОВ И МОЩНОСТИ РУДНЫХ ТЕЛ 15-30 МЕТРОВ С ОБРУШЕНИЕМ РУДЫ И ВМЕЩАЮЩИХ ПОРОД | 2014 |

|

RU2563857C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2006 |

|

RU2310753C2 |

| СПОСОБ УПРАВЛЕНИЯ ГОРНЫМ ДАВЛЕНИЕМ | 2010 |

|

RU2454540C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ ТЕЛ | 2009 |

|

RU2398109C1 |

| Способ выемки мощных рудных залежей или междукамерных целиков | 1980 |

|

SU899960A1 |

| Способ выемки целиков на сближенных рудных залежах | 1988 |

|

SU1652554A1 |

| Способ разработки месторождений полезных ископаемых | 1990 |

|

SU1709098A1 |

| Способ разработки мощных залежей | 1988 |

|

SU1555486A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПОЛОГОПАДАЮЩИХ РУДНЫХ ЗАЛЕЖЕЙ НА БОЛЬШИХ ГЛУБИНАХ | 2015 |

|

RU2607131C1 |

Изобретение относится к горной промышленности и может быть использовано при подземной разработке рудных залежей преимущественно пологого падения. Способ включает проведение подготовительно-нарезных выработок, образование попарно камер и целиков в пределах шага самообрушения налегающих пород, отбойку руды в камере, выпуск основной части отбитой руды под защитой породной консоли с образованием рудного откоса, принудительное обрушение пород над камерой с одновременной отрезкой блока пород потолочины над целиком, отбойку рудного целика и выпуск остатков отбитой руды под обрушенными породами и опускающимся блоком потолочины. Отбойку камер ведут путем наращивания их длины ортогонально фронту очистных работ слоями толщиной, определяемой из математического выражения. Осуществляют торцовый выпуск отбитой руды под защитой рудного козырька. Изобретение направлено на повышение эффективности разработки путем снижения потерь и разубоживания руды, повышение безопасности труда. 3 з.п. ф-лы, 7 ил.

t1≤bк-bц-L-(M-hв)/tgβ,

где bк - ширина камеры, м;

bц - ширина целика, м;

hв - высота выработки выпуска, м;

β - угол естественного откоса обрушенных пород, град.;

М - мощность рудной залежи, м;

L - длина защитного рудного козырька, м,

причем торцовый выпуск отбитой руды ведут под защитой рудного козырька.

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 1995 |

|

RU2099527C1 |

| SU 1167331 A, 15.07.1985 | |||

| Способ разработки месторождений полезных ископаемых с торцевым выпуском | 1990 |

|

SU1763657A1 |

| Способ разработки рудных месторождений | 1989 |

|

SU1643716A1 |

| Способ разработки месторождений полезных ископаемых | 1980 |

|

SU883448A1 |

| SU 1459321 A1, 29.09.1986 | |||

| СПОСОБ РАЗРАБОТКИ РУДНЫХ ТЕЛ КАМЕРНЫМИ СИСТЕМАМИ С ПОДАТЛИВЫМИ ЦЕЛИКАМИ | 1994 |

|

RU2099525C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТОПАДАЮЩИХ ЗАЛЕЖЕЙ СЛАБЫХ РУД | 2003 |

|

RU2248448C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2007-09-20—Публикация

2006-07-03—Подача