Изобретение относится к технологии изготовления зеркал с обогревом, применяемых в качестве автомобильных зеркал, обеспечивающих безопасность эксплуатации транспортных средств, и может быть использовано на всех видах транспорта; а также в качестве зеркальных нагревательных панелей для обогрева помещений.

Обогрев внешнего автомобильного зеркала актуален для территорий с влажным и холодным климатом, поскольку является эффективным и универсальным средством, позволяющим удалять с поверхности зеркала не только капли воды, но и иней, снег и лед, а также препятствует обмерзанию зеркала при движении автомобиля в холодное время года.

Известен способ получения зеркала с обогревом, включающий формирование на стеклянной подложке в вакууме отражающего слоя из алюминия с последующим закреплением электрических контактов, в котором отражающий слой толщиной 10 мкм формируют на тыльной стороне путем термического испарения алюминия в виде лабиринтообразной полосы, для этого между подложкой и испарителем устанавливают маску с параллельными прорезями для формирования лабиринтообразной полосы отражающего алюминиевого слоя. Серия параллельных диэлектрических линий делит поверхность алюминиевого слоя на лабиринтообразную полосу шириной 1 мм. С двух сторон полосы устанавливают электрические контакты. Зеркало размером 100 мм на 150 мм, подключенное к источнику тока напряжением 12 В, потребляет около 3,5 Вт. Это позволяет нагреть слой воды толщиной 10 мкм до 20°С за 4 секунды, а слой льда - за 15 с (см. патент GB2303465, МПК Н05В 3/84, 1995).

Недостатком известного зеркала является, во-первых, то, что отражающий слой разделен линиями, а это ухудшает качество отражаемого изображения и уменьшает величину коэффициента отражения, величина которого не превышает 80%, во-вторых, невысокая механическая прочность отражающего алюминиевого слоя.

Наиболее близким по технической сущности является способ получения зеркала с обогревом, включающий формирование отражающего слоя, слоя из оксида алюминия и слоя из оксида титана на стеклянной подложке в вакуумной камере магнетронным распылением и закрепление электрических контактов, в котором отражающий токопроводящий слой формируют из нержавеющей стали толщиной 20-1000 нм на внешней стороне подложки в среде аргона при давлении 0,26 Па, после чего на токопроводящем слое закрепляют электрические контакты и формируют слой из оксида алюминия толщиной 70-85 нм и слой из оксида титана толщиной 30-45 нм в среде аргона и кислорода при давлении 0,2-0,3 Па. Слои из нержавеющей стали, оксида алюминия и оксида титана на стеклянной подложке в целом представляют собой отражающее покрытие (см. патент RU 2262215, МПК Н05В 3/84 2004).

Недостатком известного зеркала с обогревом является недостаточно высокий коэффициент отражения, составляющий 70-80% в области спектра 0,4÷0,7 мкм.

Технической задачей изобретения является создание способа получения зеркала с обогревом, позволяющего увеличить значение коэффициента отражения.

Техническая задача решается способом получения зеркала с обогревом, включающим формирование на стеклянной подложке в вакуумной камере в среде аргона при давлении 0,2-0,3 Па отражающего слоя и слоя из оксида в среде аргона и кислорода при давлении 0,2-0,3 Па магнетронным распылением и закрепление электрических контактов, в котором слои формируют на тыльной стороне подложки, при этом отражающий слой формируют из алюминия толщиной 100-300 нм, затем при давлении 0,1-0,3 Па путем напуска кислорода в вакуумную камеру дополнительно формируют барьерный слой из оксида алюминия толщиной 2-3 нм, после чего формируют токопроводящий слой из оксида, в качестве которого берут оксид олова толщиной 150-250 нм, а контакты закрепляют на токопроводящем слое.

Решение технической задачи позволяет увеличить коэффициент отражения зеркала с обогревом до 85%.

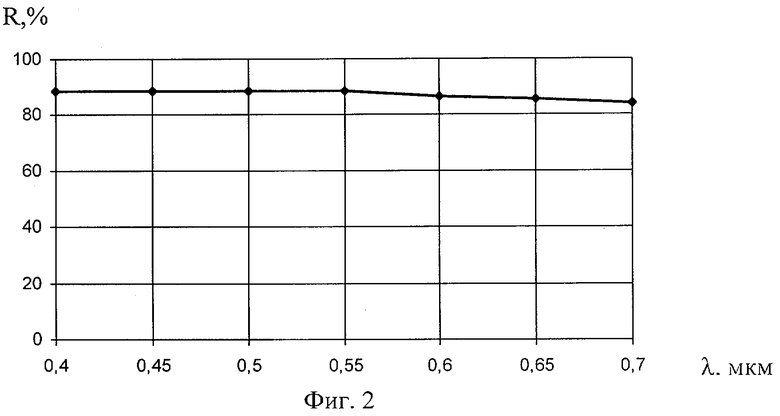

На фиг.1 схематически представлено в разрезе заявляемое зеркало с обогревом. Оно состоит последовательно из стеклянной подложки 1, отражающего слоя из алюминия 2, барьерного слоя из оксида алюминия 3, слоя оксида - токопроводящего слоя из оксида олова 4, а на токопроводящем слое закрепляют контакты 5.

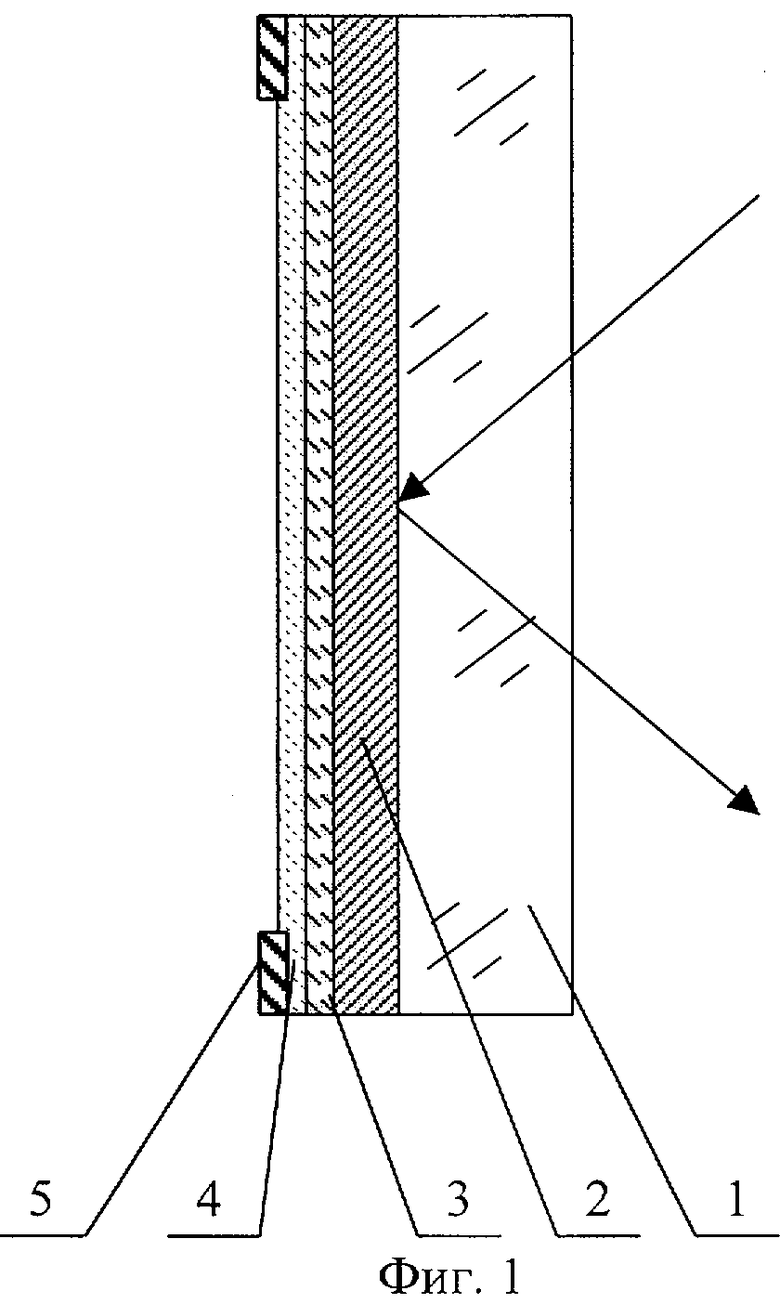

Рассеиваемая мощность на зеркале составляет от 2 до 20 Вт. Заявляемое зеркало с обогревом нагревается за 3-7 секунд до 20°С, обеспечивая быстрое удаление влаги с поверхности зеркала, его коэффициент отражения составляет 83-85% в видимой области спектра 0,4÷0,7 мкм.

Данное изобретение иллюстрируется следующими примерами конкретного исполнения.

Изготовление зеркала осуществляют в вакуумной камере. Формирование на стеклянной подложке отражающего слоя из алюминия и слоя из оксида олова осуществляют магнетронным распылением. Перед помещением подложки в вакуумную камеру ее предварительно обезжиривают.

В вакуумную камеру при остаточном давлении 2,6·10-3 Па осуществляют напуск аргона до давления 0,2-0,3 Па, затем подложку закрывают заслонкой и зажигают разряд на магнетроне с мишенью из алюминия для удаления оксидной пленки с поверхности мишени в течение 5 минут горения разряда, после чего заслонку убирают и напыляют на подложку с тыльной ее стороны отражающий слой из алюминия толщиной 100-300 нм. По окончании формирования на подложке слоя из алюминия в вакуумную камеру подают кислород до давления 0,1-0,3 Па. В атмосфере кислорода на поверхности алюминиевого слоя формируют сплошную, непроводящую электрический ток беспористую пленку оксида алюминия толщиной 2-3 нм, играющую роль барьерного слоя между алюминиевым и токопроводящим слоями. После формирования барьерного слоя подачу кислорода в вакуумную камеру прекращают, затем откачивают до давления 2,6·10-3 Па и подают в нее смесь газов аргона и кислорода. При давлении в камере 0,2-0,3 Па зажигают разряд на магнетроне с мишенью из олова и на поверхности барьерного слоя формируют слой оксида - токопроводящий слоя из оксида олова толщиной 150-250 нм. Электрические контакты закрепляют на токопроводящем слое.

Заявляемое зеркало с обогревом имеет коэффициент отражения R до 85% в видимой области спектра 0,4-0,7 мкм. Спектральная зависимость коэффициента отражения заявляемого зеркала представлена на фиг.2.

Пример 1. Зеркало с обогревом, содержащее стеклянную подложку, с тыльной ее стороны отражающий слой из алюминия, толщина слоя которого составляет 300 нм, на отражающем слое дополнительно сформирован барьерный слой из оксида алюминия толщиной 3 нм, на барьерном слое сформирован токопроводящий слой из оксида олова толщиной 250 нм, а электрические контакты закреплены на токопроводящем слое.

Зеркало размером 190 мм подключают к источнику тока напряжением 12 В, зеркало потребляет около 2 Вт. Коэффициент отражения такого зеркала составляет 85%.

Пример 2. Зеркало с обогревом, содержащее стеклянную подложку, с тыльной ее стороны отражающий слой из алюминия, толщина слоя которого составляет 100 нм, на отражающем слое дополнительно сформирован барьерный слой из оксида алюминия толщиной 2 нм, на барьерном слое сформирован токопроводящий слой из оксида олова толщиной 150 нм, а электрические контакты закреплены на токопроводящем слое.

Зеркало размером 100 мм на 360 мм подключают к источнику тока напряжением 12 В, зеркало потребляет около 20 Вт. Коэффициент отражения такого зеркала составляет 83%.

Заявляемое техническое решение просто в изготовлении и удобно при использовании его на транспортных средствах, т.к. позволяет быстро удалять конденсат при сохранении высокого коэффициента отражения. Наличие барьерного слоя оксида алюминия обеспечивает надежную электрическую изоляцию токопроводящего слоя от отражающего слоя и обеспечивает стабильность выделения рассеиваемой мощности на зеркале. Расположение слоев на тыльной стороне подложки обеспечивает высокую устойчивость к механическим и климатическим воздействиям в жестких условиях эксплуатации транспортных средств.

Заявляемое техническое решение может быть использовано в качестве зеркальных нагревательных панелей для обогрева помещений.

Решение технической задачи позволяет увеличить коэффициент отражения зеркала с обогревом до 85% в видимой области спектра 0,4÷0,7 мкм. Рассеиваемая мощность на зеркале составляет от 2 до 20 Вт при источнике напряжением 12 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРКАЛО С ОБОГРЕВОМ | 2010 |

|

RU2426280C1 |

| ЗЕРКАЛО С ОБОГРЕВОМ | 2011 |

|

RU2467895C1 |

| ЗЕРКАЛО С ОБОГРЕВОМ | 2012 |

|

RU2499370C1 |

| ЗЕРКАЛО С ОБОГРЕВОМ | 2006 |

|

RU2306681C1 |

| ЗЕРКАЛО С ОБОГРЕВОМ | 2013 |

|

RU2527934C1 |

| ЗЕРКАЛО С ОБОГРЕВОМ | 2004 |

|

RU2262215C1 |

| ВЫСОКООТРАЖАЮЩЕЕ ЗЕРКАЛО С ОБОГРЕВОМ | 2006 |

|

RU2316155C1 |

| ВЫСОКООТРАЖАЮЩЕЕ ЗЕРКАЛО С ОБОГРЕВОМ | 2013 |

|

RU2528173C1 |

| ВЫСОКООТРАЖАЮЩЕЕ ЗЕРКАЛО С ОБОГРЕВОМ | 2012 |

|

RU2502235C1 |

| ЗЕРКАЛО С ОБОГРЕВОМ | 2003 |

|

RU2248681C2 |

Изобретение относится к технологии изготовления зеркал с обогревом, применяемых в качестве автомобильных зеркал, обеспечивающих безопасность эксплуатации транспортных средств, и может быть использовано на всех видах транспорта; а также в качестве зеркальных нагревательных панелей для обогрева помещений. Техническим результатом является создание зеркала с обогревом с большим значением коэффициента отражения. Сущность изобретения заключается в том, что в способе получения зеркала с обогревом, который включает формирование на стеклянной подложке в вакуумной камере в среде аргона при давлении 0,2-0,3 Па отражающего слоя и слоя из оксида в среде аргона и кислорода при давлении 0,2-0,3 Па магнетронным распылением и закрепление электрических контактов, слои формируют на тыльной стороне подложки, при этом отражающий слой формируют из алюминия толщиной 100-300 нм, затем при давлении 0,1-0,3 Па путем напуска кислорода в вакуумную камеру дополнительно формируют барьерный слой из оксида алюминия толщиной 2-3 нм, после чего формируют токопроводящий слой из оксида, в качестве которого берут оксид олова толщиной 150-250 нм, а контакты закрепляют на токопроводящем слое. 2 ил.

Способ получения зеркала с обогревом, включающий формирование на стеклянной подложке в вакуумной камере в среде аргона при давлении 0,2-0,3 Па отражающего слоя и слоя из оксида в среде аргона и кислорода при давлении 0,2-0,3 Па магнетронным распылением и закрепление электрических контактов, отличающийся тем, что слои формируют на тыльной стороне подложки, при этом отражающий слой формируют из алюминия толщиной 100-300 нм, затем при давлении 0,1-0,3 Па путем напуска кислорода в вакуумную камеру дополнительно формируют барьерный слой из оксида алюминия толщиной 2-3 нм, после чего формируют токопроводящий слой из оксида, в качестве которого берут оксид олова толщиной 150-250 нм, а контакты закрепляют на токопроводящем слое.

| ЗЕРКАЛО С ОБОГРЕВОМ | 2004 |

|

RU2262215C1 |

| ЗЕРКАЛО ЗАДНЕГО ВИДА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2043222C1 |

| Прибор для определения кривизны буровых скважин | 1929 |

|

SU22643A1 |

| УСТРОЙСТВО ДЛЯ ТРЕНИРОВКИ ДЫХАНИЯ | 2005 |

|

RU2303465C2 |

| ЗАБИВНОЕ УСТРОЙСТВО ДЛЯ ЗАБИВАНИЯ КРЕПЕЖНЫХ СРЕДСТВ В ИЗДЕЛИЯ | 2018 |

|

RU2695789C1 |

| WO 9962303, 02.12.1999 | |||

| RU 2004102289 A, 07.10.2005. | |||

Авторы

Даты

2007-09-20—Публикация

2006-03-07—Подача