Изобретение относится к оптическим наблюдательным устройствам транспортных средств, а точнее к зеркалам заднего вида, смонтированным снаружи транспортного средства, со специальными оптическими свойствами.

Зеркала заднего вида обычно устанавливаются снаружи транспортного средства и подвержены воздействию неблагоприятных погодных условий, которые могут привести к обледенению зеркала при низких температурах, налипанию снега или намерзанию изморози, что приведет к невозможности заднего обзора и, как следствие, повышение вероятности аварии.

Задача изобретения предотвращение влияния неблагоприятных условий на отражающие свойства зеркала весьма актуальна.

Известны зеркала заднего вида, в которых на прозрачной пластине устанавливаются плоские обогреватели в виде пластин или проводящих плат, соединенных с источником тока.

Такие зеркала громоздки, очень трудоемки и сложны в изготовлении.

Известно зеркало с электрическим обогревом, представляющее собой стеклянную пластину с нагревательным элементом, выполненным в виде узора из электропроводного лака на одной поверхности, и отражающим слоем на другой стороне.

Такое зеркало удобно в использовании, его не трудно установить на транспортном средстве, но нагревательный элемент в виде узора из электропроводного лака не прочен, и может быть поврежден для механических случайных воздействиях.

Известно электрически нагреваемое зеркало, содержащее стеклянную пластинку, с нанесенным на ее обратную поверхность электропроводящим металлическим слоем, связанным с источником тока, используемый в качестве высокоотражающего зеркального слоя и нагревательного элемента, на который нанесен защитный слой, имеющий пазы для закрепления проводников.

Такое зеркало изготавливают путем вакуумного напыления на предварительно очищенную стеклянную пластину тонкого слоя проводника, в качестве которого используют медь, никель, коррозионностойкую сталь, хром, алюминий, серебро, а также их сплавы, на который потом наносят защитный слой.

Это зеркало удобно в использовании, но электрические и отражательные свойства его не достаточны для того, чтобы обеспечить необходимый нагрев зеркала и качественный задний обзор.

Для того, чтобы обеспечить необходимую резистивность материала при заданной мощности нагрева, пленка вещества должна быть сверхтонкой, однако свойства тонких пленок металла такова, что незначительные изменения их толщины приводит к изменению механизма проводимости и, как следствие, к резкому падению или увеличению ее сопротивления. В процессе вакуумного напыления проконтролировать такую, толщину пленки очень трудно. Кроме того, сверхтонкие пленки являются плохими отражателями света, не обладают противоослеплящими свойствами и механически непрочны.

Целью изобретения является получение электронагреваемого зеркала, обладающего высокими электропроводящими, отражающими и противоослепляющими свойствами.

Поставленная цель достигается тем, что в зеркале заднего вида, состоящим из прозрачной подложки и напыленным на ее обратной стороне высокоотражающим зеркальным слоем нанесены между подложкой слои диэлектрика, при этом высокоотражающий зеркальный слой выполнен из композиции диэлектрика и металла, а расположенный между подложкой и зеркальным слоем слой из диэлектриков выполнен из нескольких слоев так, что их оптическая толщина соответствует максимальному отражению в коротковолновом диапазоне видимого излучения.

Эта цель достигается также и тем, что в известном способе изготовления зеркала заднего вида, включающем очистку прозрачной подложки, вакуумное напыление веществ на очищенную поверхность после очистки сначала наносят интерференционные слои из диэлектрика, после чего наносят вакуумным напылением высокоотражающий зеркальный слой, который напыляют двумя испарителями, одним из которых наносят металл, а другим диэлектрик, при этом в начале процесса металл напыляют с максимальной скоростью, а диэлектрик с минимальной, постепенно меняя соотношение скоростей так, что к концу процесса с максимальной скоростью напыляют диэлектрик, а металл с минимальной.

От известных зеркал заднего вида заявляемое устройство отличается тем, что высокоотражающий слой выполнен из композиции металла и диэлектрика, а расположенные между ним и подложкой интерференционные слои из диэлектриков выполнены из нескольких слоев диэлектрика, так, чтобы их суммарная оптическая толщина соответствовала максимальному отражению в коротковолновом диапазоне видимого излучения.

Способ изготовления таких зеркал отличается от известного тем, что высокоотражающий слой наносят двумя испарителями, одним из которых наносят металл, а другим диэлектрик, при этом в начале процесса металл наносят с максимальной скоростью, а диэлектрик с минимальной, а концу процесса наоборот.

Это позволяет судить о соответствии изобретения критерию "новизна".

Сущность изобретения заключается в следующем.

Как известно, для того, чтобы обеспечить достаточный электрообогрев зеркала, нужно подвести к нему заданный ток. Чтобы обеспечить этот ток, необходимо, чтобы удельное сопротивление проводника высокоотражающего слоя соответствовало бы заданному значению удельной мощности. Если в качестве такого проводника использовать слой из металла, то этот слой будет очень тонким, практически прозрачным, что соответственно приведет к ухудшению отражающих свойств зеркала. Кроме того, свойство тонких пленок таково, что незначительное изменение ее толщины приводит к изменению механизма проводимости и, как следствие, к резкому падению или возрастанию ее удельного сопротивления.

Если же одновременно нанести и металл, и диэлектрик, то это позволит увеличить удельное сопротивление проводящего слоя, получить зеркальный слой достаточной толщины, обладающий высокоотражающими свойствами и одновременно устойчивым к механическим воздействиям. Обеспечить нанесение одновременно и металла и диэлектрика можно, если напыление будет производиться двумя испарителями, при этом необходимое электросопротивление и высокое отражение света будет обеспечено, если в начале процесса максимальная скорость будет у испарителя металла, а минимальная у испарителя диэлектрика, а к концу процесса наоборот. Получение таким образом зеркального слоя позволяет обеспечить достаточное электросопротивление слоя без ухудшения его отражающих свойств.

Однако у такого зеркала будет довольно высокое отражение, оно будет слепляющим и чтобы снизить ослепляющие свойства зеркала наносят интерференционные слои из диэлектрика.

В соответствии с международными стандартами значение обычного коэффициента отражения для зеркал заднего вида должно составлять не менее 40% в ночное время он должен быть не ниже 4%

Для предупреждения ослепляющего эффекта в ночное время от сзади идущего транспорта, нужно чтобы зеркало минимально отражало их свет.

Как известно, максимальная энергия излучения в лампах накаливания приходиться на диапазон 600-700 нм. Для того, чтобы снизить отражение зеркала в этом диапазоне, нужно чтобы зеркало обладало бы свойством селективного отражения в этом интервале длин волн.

Этого можно достигнуть путем нанесения многослойного интерференционного покрытия, которое представляет собой набор пленок определенной оптической толщины с высокими и низкими показателями преломления. Такие интерференционные покрытия могут значительно уменьшить или повышать отражение света в определенных областях спектра.

Чтобы улучшить возможность заднего обзора в дневное и ночное время достаточно обеспечить минимальное отражение свет фар.

Источником света в фарах являются лампы накаливания, с вольфрамовой нитью, работающей при цветовой температуре, близкой к 2854 К, при этом основная энергия излучения приходится на длины волн 600-700 нм.

Снизив отражение в этой области, можно таким образом и снизить ослепляющее действие света фар. Для этого между высокоотражающими слоем и подложкой нанесены интерференционные слои, суммарная оптическая толщина которых соответствует максимальному отражению в коротковолновом диапазоне видимого излучение.

Таким образом, существенные признаки изобретения, высокоотражающий слой из композиции металла и диэлектрика, интерференционные слои, суммарная толщина которых соответствует максимальному отражению в коротковолновом диапазоне видимого излучения, позволяет получить обогреваемое зеркало с высокими отражающими свойствами и одновременно с неослепляющими свойствами, что позволяет судить о соответствии заявляемого решения критерию "существенные отличия".

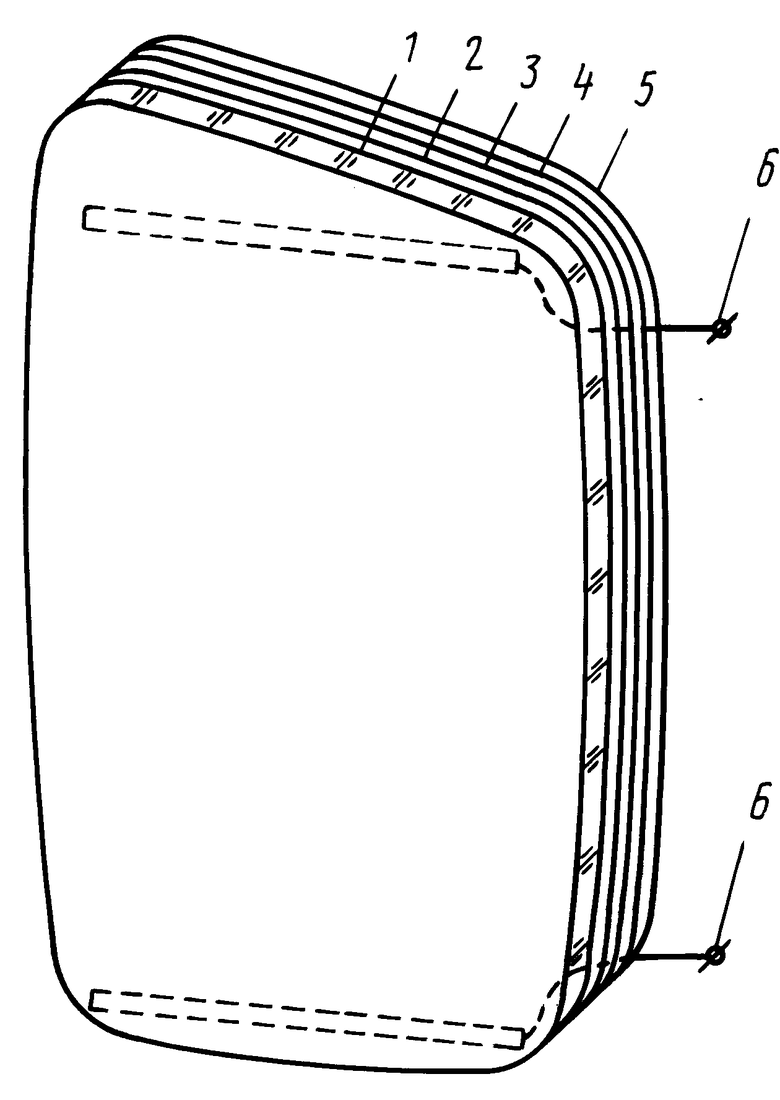

На чертеже показано предлагаемое зеркало.

Оно содержит прозрачную подложку 1, интерференционные слои 2 и 3, высокоотражающий зеркальный слой 4, токопроводящие шинки 5 и 6.

Заявляемое решение реализовано на примере получения зеркала заднего вида с размерами (140х90) мм с электроподогревом, рассчитанным на питание 12 В, при удельной мощности нагрева 0,23 Вт/см2. Зеркальный отражающий слой получают нанесением алюминия и диэлектрика.

Для того, чтобы получить такой проводник нанесением только металла (например алюминия, удельное сопротивление которого 2,6˙10 Ом˙см) нужно будет нанести слой в 10-20 нм исходя из известной формулы

R= (2), где S ah площадь сечения зеркала;

(2), где S ah площадь сечения зеркала;

ρ удельное сопротивление материала;

а меньшая сторона зеркала;

h толщина зеркальной пленки;

b большая сторона зеркала.

Но подобные пленки имеют низкий коэффициент отражения, зернистую несплошную структуру и как следствие резкую зависимость удельного сопротивления от толщины.

Известно, что пленки толщиной 0,3-0,5 мкм обладают достаточной прочностью.

Расчет выполнен для пленки толщиной 0,5 мкм и в соответствии с формулой

ρ  (2), где u напряжение бортовой сети;

(2), где u напряжение бортовой сети;

Руд удельная мощность, удельное сопротивление будет равно

ρ 1,6 х 10-4 Ом х см, а R будет равно

R=1.6·10 = 5 см, что соответствует заданным условиям.

= 5 см, что соответствует заданным условиям.

Описанное зеркало с селективным отражением и электрообогревом получает следующим образом.

Перед нанесением покрытия заготовку прозрачной подложки подвергают очистке, включающей следующие виды обработки: промывку заготовки моющим средством и дистиллированной воде, очистка ультразвуком в течение 15 мин в растворе очищающего вещества в дистиллированной воде, обработка ультразвуком в дистиллированной воде и сушка на центрифуге и в сушильном шкафу.

После очистки заготовку помещают в вакуумную камеру, загружают в тигли электронно-лучевого и резистивного испарителей Al, MgF, ZnS и SiO, герметизируют камеру и производят вакуумную откачку. По достижении вакуума в камере включается вращение арматуры и высоковольтный источник для очистки заготовок тлеющим разрядом. Очистку ведут при токе ионизации 200-250 мА в течении 4-6 мин. По достижении вакуума 1,33˙10 Па включается охлаждение камеры и испарителей и ведется нагрев заготовок до 150оС в течение 45 мин. По достижении в камере вакуума 6,65˙10 Па наносится первый слой МgF (слой 2) из танталового испарителя. Для этого включается соответствующий испаритель и по максимальному показанию спектрофотометра наносится слой, равный λ /4. Нанесение слоя ZnS (слой 3) из танталовой лодочки производится аналогично, но испарение прекращается при минимальном показании цифрового вольтметра спектрофотометра.

После нанесения слоев 2 и 3 наносится зеркальный слой, являющийся одновременно и электрообогревателем. Для этого ведут одновременное испарение Al электронно-лучевой пушкой из графитового тигля и SiO из танталового испарителя. Регулирование скоростей испарения, сначала "max" у Al и "min" у SiO ведут диафрагмой щелевого типа, которая закрывая источник испарения Al одновременно открывает источник испарения SiO.

Контроль нанесения ведут по контрольной "подложке свидетель" с заранее нанесенным на нее пленочными контактами. Расстояние между контактами и ширина контрольной подложки рассчитаны так, что сопротивление "свидетеля" соответствует расчетному значению удельного сопротивления электрообогреваемого слоя. Такое нанесение слоя 4 позволяет получать значительный коэффициент отражения порядка 0,8; удельное сопротивление находится порядка 1,5˙10 Ом˙см. Если удельное сопротивление находится в указанных пределах, то толщина зеркальной электрообогреваемой пленки соответствует величине от нескольких десятых до нескольких сотых микрона, что является оптимальным в отношении стабильности и прочности пленки.

После нанесения высокоотражающего зеркального слоя напыляется защитный слой, например, краски, при этом между зеркальным и защитными слоями закрепляются токопроводящими шинки, служащие для подвода тока.

Полученное таким образом зеркало является одновременно электрообогреваемым и в то же время зеркалом с высокоотражающими и противоослепляющими свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТИВООСЛЕПЛЯЮЩИЙ ЗЕРКАЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ЗЕРКАЛА ЗАДНЕГО ВИДА ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2333420C2 |

| НЕСЛЕПЯЩЕЕ ЗЕРКАЛО ЗАДНЕГО ВИДА ДЛЯ АВТОМОБИЛЯ | 1993 |

|

RU2049692C1 |

| МНОГОСЛОЙНОЕ ЗЕРКАЛО ЗАДНЕГО ВИДА ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2001 |

|

RU2213362C2 |

| Абажур бытового светильника | 1991 |

|

SU1831636A3 |

| ЖИДКОКРИСТАЛЛИЧЕСКИЙ ЭКРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2017186C1 |

| ВЫСОКООТРАЖАЮЩЕЕ ЗЕРКАЛО С ОБОГРЕВОМ | 2006 |

|

RU2316155C1 |

| Многоспектральное зеркало | 1985 |

|

SU1841164A1 |

| УЗКОПОЛОСНЫЙ ТОНКОПЛЕНОЧНЫЙ ИНТЕРФЕРОМЕТР ФАБРИ-ПЕРО | 1994 |

|

RU2078358C1 |

| ИНТЕРФЕРЕНЦИОННОЕ ЗЕРКАЛО | 1995 |

|

RU2097802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ЗЕРКАЛЬНО ОТРАЖАЮЩЕЙ СТРУКТУРЫ И СТРУКТУРА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2003 |

|

RU2235802C1 |

Использование: применяется в зеркалах заднего вида транспортных средств. Сущность изобретения: зеркало заднего вида содержит прозрачную подложку 1, интерференционные слои 2 из диэлектрика, суммарная оптическая толщина которых соответствует максимальному отражению в коротковолновом диапазоне видимого излучения, и зеркальный слой, образованный путем нанесения композиции металла с диэлектриком. 2 с.п. ф-лы, 1 ил.

| Заявка ФРГ N 3636331, кл | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1995-09-10—Публикация

1993-04-14—Подача