Настоящее изобретение в общем относится к области материалов основы для досок настила. Настоящее изобретение относится к доскам настила, снабженным такими материалами основы и элементам пола из таких материалов основы, предназначенным для изготовления досок настила. Настоящее изобретение особенно пригодно для использования в плавающих полах, таких как настил для пола из ламината, а также для досок настила с поверхностным покрытием из шпона или дерева, но может применяться и для других подобных полов.

Более конкретно, настоящее изобретение относится прежде всего к полам, принадлежащим к типу, имеющему основу и декоративный поверхностный слой на верхней поверхности основы.

Настоящее изобретение особенно пригодно для использования в плавающих полах, которые собраны из досок настила, которые состоят из поверхностных слоев из декоративного ламината, шпона или декоративной пластмассы, промежуточной основы из материала на основе древесного волокна и, предпочтительно, нижнего выравнивающего слоя на задней стороне основы. Нижеследующее описание технологии по предшествующему уровню техники, проблем, встречающихся в известных системах, и задач и признаков настоящего изобретения, таким образом, относится в качестве не ограничивающего примера прежде всего к этой области применения и, в частности, полам из ламината и дерева с основой из деревянных плит, выполненных в виде прямоугольной доски настила, предназначенных для механического соединения как по длинной, так и по короткой сторонам. Однако следует подчеркнуть, что настоящее изобретение может быть использовано в других досках настила, имеющих основу и декоративный слой, размещенный на основе.

Полы из ламината обычно состоят из основы, выполненной из древесно-волокнистой плиты толщиной 7-8 мм, верхнего декоративного поверхностного слоя из ламината толщиной 0,2-0,8 мм и нижнего выравнивающего слоя толщиной 0,1-0,6 мм из ламината, пластика, бумаги или подобного материала. Поверхностный слой создает внешний вид и обеспечивает долговечность доске настила. Основа обеспечивает устойчивость и вместе с поверхностным слоем помогает придать половой доске существенную ударную прочность. Выравнивающий слой удерживает доску плоской при изменении величины относительной влажности (RH) в течение года. Доски настила укладывают свободно, т.е. без приклеивания, на черный пол. Традиционные жесткие доски настила на плавающем полу такого типа обычно соединяют клеевыми шпунтованными соединениями (т.е. соединениями, в которых участвуют выступ на одной доске настила и канавка под этот выступ на соседней доске настила).

В дополнение к таким традиционным полам, которые собираются на клеевых шпунтованных соединениях, недавно были разработаны доски для пола, которые не требуют применения клея и вместо этого соединяются механически посредством так называемых механических запирающих систем. Эти системы содержат запирающие средства, которые запирают доски горизонтально и вертикально. Механические запирающие системы обычно выполняют путем обработки основы доски. Альтернативно, детали запирающей системы могут быть выполнены из другого материала, такого как алюминий, который интегрирован с доской настила, т.е. соединен с доской настила во время ее изготовления.

Основные преимущества плавающих полов с механическими запирающими системами заключаются в том, что они могут укладываться легко и быстро с разными комбинациями угла захода и защелкивания. Их также можно легко разбирать и повторно использовать в другом месте. Еще одним преимуществом механических запирающих систем является то, что торцевые участки доски настила могут выполняться из материалов, не обязательно обладающих хорошими склеивающимися свойствами.

Полы из ламината и многие другие полы с поверхностным слоем из пластика, дерева, шпона, пробки и т.п. изготавливают, прикрепляя к материалу основы поверхностный слой и выравнивающий слой.

Первое поколение ламината для полов, так называемый ламинат высокого давления (ЛВД), изготавливали путем нанесения на древесностружечную плиту (ДСП) толщиной 6 мм поверхностного слоя толщиной 0,8 мм из декоративного ламината высокого давления, обычно именуемого ЛВД. ЛВД изготавливают во время отдельной операции, при которой множество пропитанных листов бумаги сжимают под высоким давлением и при высокой температуре для получения ламинированной доски.

Позднее были разработаны ламинированные настилы для пола второго поколения, основанные на более современном принципе, согласно которому и изготовление декоративного слоя ламината, и его крепление к древесноволокнистой плите осуществляют при одной и той же производственной операции. Пропитанные листы бумаги наносят непосредственно на плиту и их спрессовывают под давлением и с нагревом без какого-либо склеивания. Как правило, поверхностный слой имеет толщину около 0,2 мм. Такие настилы с прямым ламинированием, обычно называемые DL-настилы, основным преимуществом которых является сниженная себестоимость производства, сначала уступали настилам ЛВД, помимо прочего, из-за меньшей ударной прочности и меньшей влагостойкости. Качественные показатели DL-настилов, однако, были существенно улучшены, когда древесностружечную плиту заменили на подходящую древесноволокнистую плиту высокой плотности (ДВПВП). ДВПВП была существенно более жесткой, чем ДСП, и более устойчива к воздействию влаги. Таким образом, ударную прочность и влагостойкость DL-настилов можно было улучшить. Поскольку ДВПВП стали производиться во все возрастающих объемах, себестоимость сократилась и DL-настилы с основой ДВПВП стали доминировать на рынке. Хотя ДСП существенно дешевле ДВПВП, технология DL в сочетании с ДВПВП в целом стала дешевле. DL-настилы уже имеют качество, эквивалентное настилам ЛВД, и одновременно являются значительно более дешевыми.

В то время, когда DL-настилы продавались в количестве, превышающем настилы из ЛВД, настилы из ламината собирались по традиционной шпунтовой схеме, содержащей выступ, паз и клей. Настилы из ЛВД, имеющие основу из ДСП, легче подвергались склеиванию, чем DL-настилы с основой из ДВПВП. Когда появились механические соединительные системы, была устранена и эта проблема, и за короткое время DL-настилы с основой из ДВПВП завоевали 90% рынка.

В дополнение к описанным выше двум способам используются еще несколько способов изготовления плавающих полов с разными материалами основы с поверхностным слоем. Декоративный рисунок может быть напечатан на поверхности основы, которая затем, например, покрывается износостойким слоем. Основу также можно снабдить поверхностным слоем из дерева, шпона, декоративной бумаги или пластиковым покрытием, и эти материалы затем могут быть покрыты износостойким слоем.

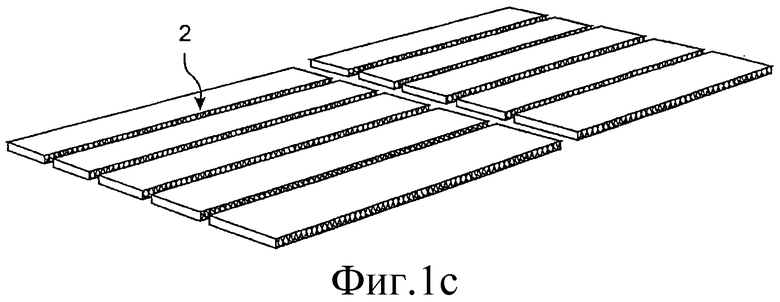

Как правило, упомянутые выше способы позволяют получить элемент настила в виде большой доски, которая затем распиливается, например, на десяток панелей настила, которые затем обрабатывают в доску настила.

Во всех случаях описанные выше панели настила индивидуально вдоль кромок в доску настила. Обработка кромок производится на сложных фрезерных станках, где панель настила точно позиционируется между одной или более установленными цепями и лентами так, что панель настила может перемещаться с высокой скоростью и с большой точностью мимо нескольких фрезерующих электродвигателей, оснащенных алмазными фрезами или металлическими фрезами, которые обрабатывают кромку панели настила. Используя несколько фрезерных электродвигателей, работающих под разными углами, можно сформировать сложную геометрию стыка со скоростью, превышающей 100 м/мин, и с точностью ±0,02 мм.

В патенте Японии JP-20011329681 раскрывается доска настила, имеющая многослойную основу и поверхностный слой, содержащий шпон дерева и слой, защищающий от испарений, расположенный между шпоном и основой. Основа содержит средний слой клееной фанеры и верхний и нижний слои из ДВПСП (древесноволокнистая плита средней плотности).

В нижеследующем описании видимая поверхность смонтированной доски настила называется «передняя сторона», а противоположная сторона доски настила называется «задняя сторона». Используемый исходный листовой материал называется «основа». Когда основа покрыта поверхностным слоем, ближайшим к передней стороне, и предпочтительно выравнивающим слоем, ближайшим к задней стороне, образуется полупродукт, который именуется «плита настила» или «элемент настила», в случае, когда этот полупродукт при последующей операции делится на множество упомянутых выше плит настила. Когда кромки панели настила обработаны для придания им окончательной формы для соединительной системы, они называются «доски настила». Под «поверхностным слоем» понимаются все слои, нанесенные на основу ближе к передней стороне и предпочтительно покрывающие всю переднюю сторону доски настила. Под «декоративным поверхностным слоем» понимается слой, который предназначен главным образом для придания полу его декоративного внешнего вида. «Износостойкий слой» относится к слою, который главным образом приспособлен для повышения долговечности передней стороны. В настиле из ламината этот слой, как правило, состоит из прозрачного листа бумаги с добавкой оксида алюминия, который пропитан меламиновой смолой. Под «усиливающим слоем» понимается слой, который главным образом предназначен для повышения способности поверхностного слоя сопротивляться ударам и давлению и в некоторых случаях для компенсации неровностей основы так, чтобы они не были видимы на поверхности. В ламинатах высокого давления такой усиливающий слой обычно состоит из коричневой крафт-бумаги, пропитанной фенольной смолой.

Под «настилом из ламината» понимается доска настила с поверхностным слоем из термореактивного ламината, содержащего один или более листов бумаги, пропитанной термореактивной смолой.

Основа, состоящая из деревянных брусков, приклеенных к поверхности, и балансирующего слоя, называется «наборная основа». Бруски имеют ориентацию волокон, перпендикулярную ориентации волокон поверхностного и выравнивающего слоя.

Внешние детали доски настила на ее кромке между передней стороной и задней стороной называются «соединительная кромка». Как правило, соединительная кромка имеет несколько «соединительных поверхностей», которые могут быть вертикальными, горизонтальными, наклонными, скругленными, скошенными и пр. Эти соединительные поверхности существуют на различных материалах, например на ламинате, древесноволокнистой плите, дереве, пластике, металле (особенно алюминии) или на уплотнительном материале. Под «участком соединительной кромки» понимается соединительная кромка доски настила и участки доски настила, ближайшие к соединительной кромке.

Под «соединением» или «соединительной системой» понимается средство соединения, которое соединяет доски настила вертикально и/или горизонтально. Под «механической запирающей системой» понимается, что соединение может осуществляться без клея горизонтально, параллельно поверхности, и вертикально, перпендикулярно поверхности. Механические запирающие системы могут во многих случаях также соединяться с клеем, который может наноситься в соединение или между задней стороной и черным полом. Под «плавающим настилом» понимается пол, доски настила в котором соединены только вдоль их соответствующих соединительных кромок и не приклеены к черному полу. В связи с перемещениями, вызванными влагой, соединение остается уплотненным. Перемещения, вызванные влагой, происходят во внешних участках настила вдоль стен и под плинтусом. «ДВПВП» означает материалы плит, которые на рынке именуются древесноволокнистыми плитами высокой плотности. ДВПВП состоит из волокон древесной массы, соединенных связующим. «Древесностружечная плита (ДСП)» означает материал плиты, содержащий древесную стружку, соединенную с помощью связующего.

Вышеописанные способы могут применяться для изготовления настила из ламината, который является в высшей степени естественной копией деревянного настила, камня, плитки и т.п. и который очень легок в монтаже с использованием механических соединительных систем. Длина и ширина досок настила, как правило, составляет 1,2×0,2 м, а толщина, как правило, 7-8 мм.

Недавно на рынок были выпущены настилы из ламината, имеющие другие форматы и другую толщину. Форматы с длиной 1,2 м, шириной 0,4 м и толщиной приблизительно 11 мм используются, например, для имитации камня и плитки. Настил из ламината может производиться также в длинах 1,8-2,4 м и шириной 0,2 м. Все такие плиты настила будут тяжелыми и трудными в переноске при транспортировке и монтаже, поскольку ДВПВП имеет плотность около 900 кг/м3. Кроме того, стоимость материала для ДВПВП с основой в 11 мм будет высока. Таким образом, существует большая потребность в снижении стоимости и веса основы в толстой или большой плите настила из ламината, а также в настиле из ламината нормальной толщины. Это относится и к подобным настилам, имеющим внешние поверхностные слои из шпона, пластика и пр. Для паркетного настила с поверхностным слоем в 2-3 мм твердой древесины и наборной основой стоимость поверхностных слоев является значительной. Рынок плавающих расстилов может существенно расшириться, если стоимость досок настила будет снижена и если их вес будет уменьшен.

Настилы из ламината имеют твердый поверхностный слой, который создает высокий уровень звука в комнате, когда люди ходят по такому полу в обуви. Этот недостаток уменьшает возможность использования таких настилов, особенно в общественных местах.

Для облегчения понимания настоящего изобретения и понимания проблем, на решение которые оно направлено, ниже следует описание со ссылками на фиг.1-3 прилагаемых чертежей.

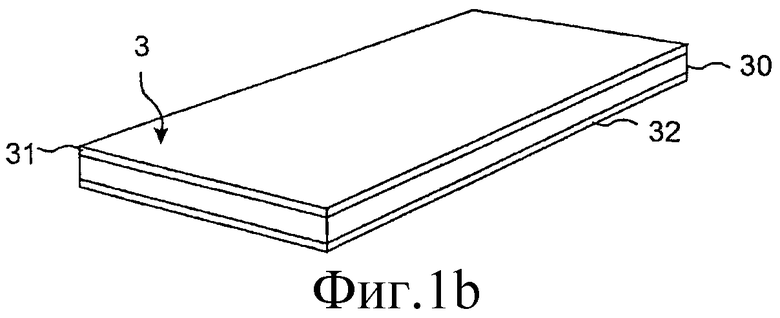

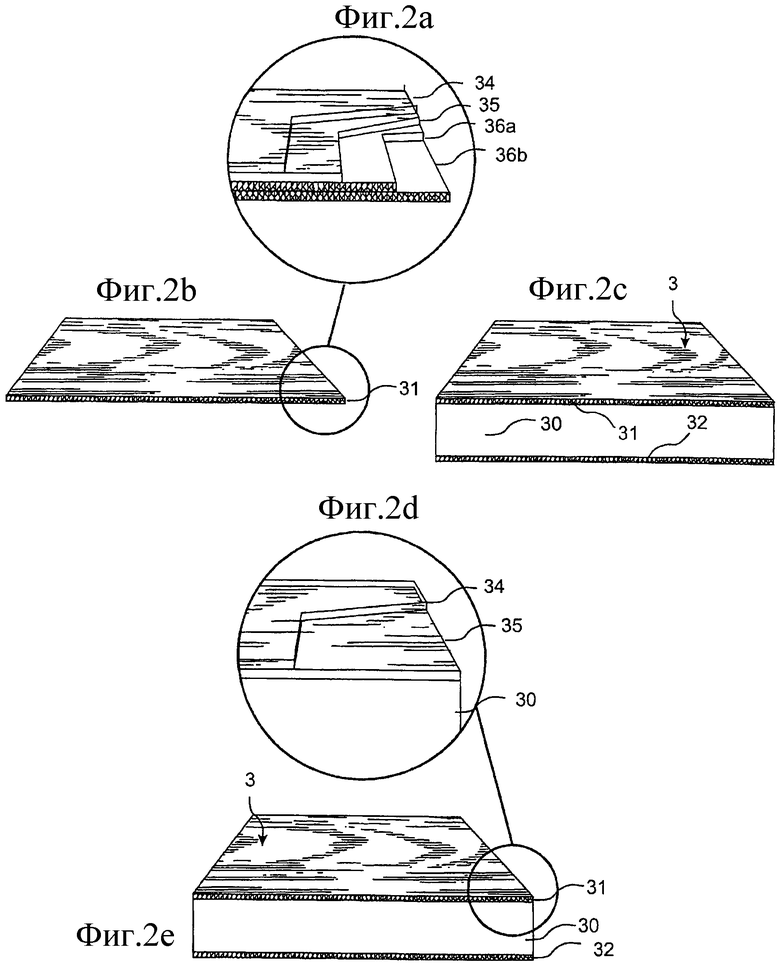

На фиг.2а-2с показан процесс изготовления настила ЛВД. Износостойкий слой 34 из прозрачного материала, обладающего высокой стойкостью к износу, пропитывают меламином с добавками оксида алюминия. Под этим слоем 34 находится декоративный слой 35 из бумаги, пропитанной меламином. Под декоративным слоем 35 расположен один или более усиливающий слой 36а, 36b, из бумаги основания, пропитанной фенолом, и весь пакет помещают в пресс, где он отвердевает под давлением и при высокой температуре и формирует поверхностный слой 31 ламината высокого давления (ЛВД) толщиной 0,5-0,8 мм. На фиг.2с показано, как этот поверхностный слой 31 может вместе с выравнивающим слоем 32 приклеиваться к основе 30 для получения элемента 3 настила. Из-за отдельной операции склеивания настил из ЛВД может производиться с различными материалами основы, такими как ДВПВП, ДСП и листовой пластик. Все настилы ЛВД, однако, производят с основой только из одного материала.

На фиг.2d и 2е показано изготовление DL-настила. Износостойкий слой 34 в виде покрытия и декоративный слой 35 из декоративной бумаги помещают непосредственно на основу 30. Все три детали и, как правило, задний выравнивающий слой 32 затем помещают под пресс, где они отвердевают при высокой температуре и под давлением для получения элемента 3 настила с декоративным поверхностным слоем 31 толщиной около 0,2 мм. Прямой ламинат обычно не имеет усиливающего слоя. Способность кромки ламината противостоять ударам и воздействию влаги сильно зависит от свойств материала основы. Поэтому используется высококачественный материал высокой плотности и с высокой устойчивостью к воздействию влаги, такой как ДВПВП. Стоимость материала для ДВПВП существенно выше, чем стоимость материала для ДСП. Способ изготовления прямым ламинированием является фактором, который ограничивает возможности использования различных материалов основы, поскольку декоративный слой крепится к основе меламиновой смолой, находящейся в декоративной бумаге. Эта смола проникает в волокна дерева материала ДВПВП и связывает поверхностный слой с основой. Большинство всех DL-настилов производят с основой из ДВПВП. Некоторые низкокачественные настилы производят с основой из ДВПСП или ДСП. Все DL-настилы, однако, построены на основе, сделанной из одного материала.

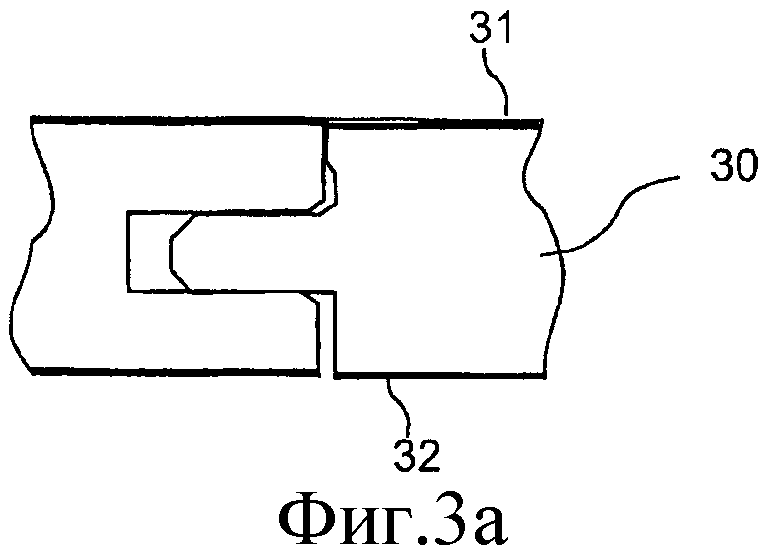

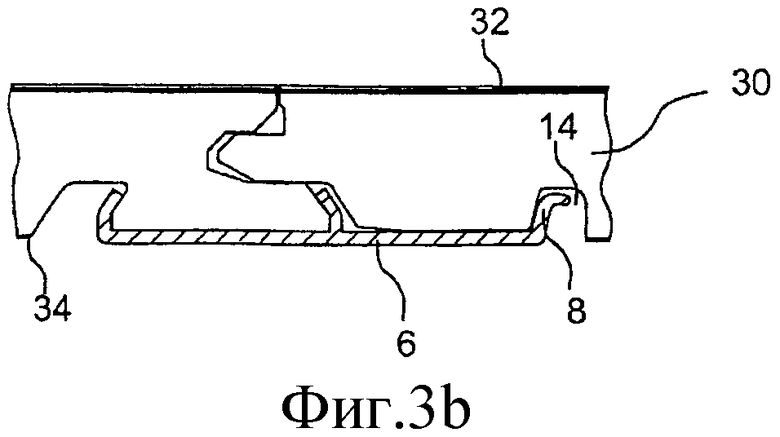

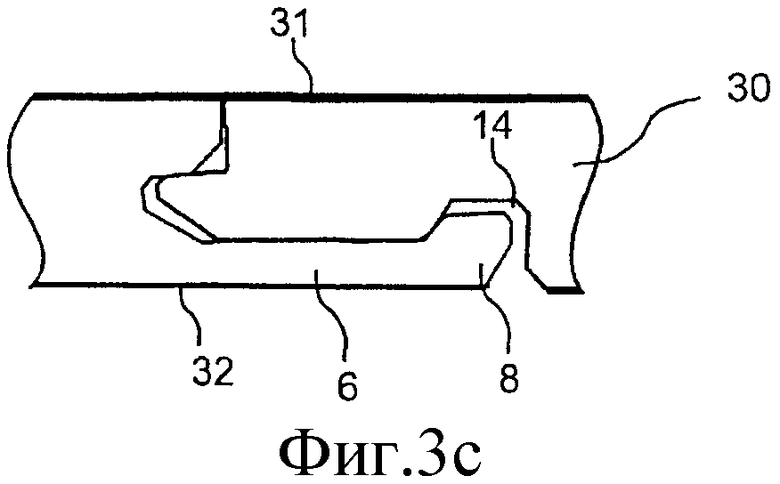

На фиг.3а показан пример традиционного настила из ламината или фанеры с поверхностным слоем 31, выполненным, например, из прямого ламината (DL) или шпона толщиной 0,6 мм, основой 30 из ДВПВП и выравнивающим слоем 32 из ламината или фанеры, которые соединены клеевым шпунтовым соединением. На фиг.3b показан пример настила из ламината с поверхностью 31 из ЛВД, основой из ДВПВП и с механической запирающей системой, которая состоит из полосы 6 и запирающего элемента 8 из алюминия и которая взаимодействует с запирающей канавкой 14, выполненной в основе 30. Для крепления полосы к основе и для обеспечения достаточной прочности запирания основы обычно изготавливают из ДВПВП.

На фиг.3с показан пример настила из ламината с поверхностью 31 из DL, основой 30 из ДВПВП и механической запирающей системой 6, 8, 14, которая сформирована из основы 30 доски настила. Основа из ДВПВП в этом случае необходима для того, чтобы запирающая система имела необходимую прочность и функциональность. Поверхностный слой 31 может быть выполнен из дерева или ЛВД. Деревянная поверхность может быть соединена с основой из ДВПВП или клееной фанеры, содержащей различные деревянные слои, которые могут быть изготовлены из разной древесины.

На фиг.3d показан пример настила из ламината с поверхностью 31 из DL, основой из ДВПВП и механической соединительной системой с запирающим элементом 8 и запирающей канавкой 14 в верхней части шпунта.

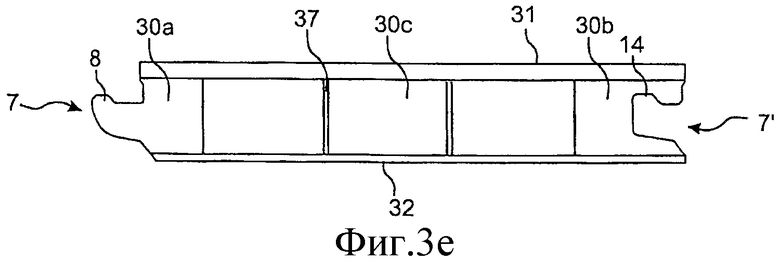

На фиг.3е показан паркетный настил, видимый с длинной стороны, имеющий толщину около 15 мм, и который имеет поверхностный слой 31, например, из дуба, толщиной 3 мм. Основа состоит в данном примере из разных пород дерева. Более твердые породы дерева 30а, 30b находятся на участках соединительной кромки, образуя механическую запирающую систему 7, 7′. Между этими участками соединительной кромки основа 30 состоит из деревянных брусков 30с, изготовленных из мягких и недорогих пород дерева. Бруски 30с соединены с поверхностным слоем 31 и с балансирующим слоем 32 приклеиванием. Они часто содержат сучки, трещины и пр. Поверхностный слой 31 из дерева должен иметь достаточную толщину, чтобы перекрывать такие неровности, а также швы 37 между пластинами 30с основы. Такая наборная основа обычно дешевле основы из ДВПВП и дает более стабильную доску настила.

Такие доски настила страдают рядом проблем, которые, прежде всего, связаны со стоимостью и с функциональностью.

Основа ДВПВП, которая требуется для придания настилу из ламината или настилу со шпоном достаточной ударной прочности, имеет и на поверхности и на соединительных кромках по существу одно и то же высокое качество, что и во всей доске настила. Плотность основы ДВПВП может меняться между участками, расположенными близко к поверхности, и некоторыми другими участками в центре основы, но все участки содержат древесные волокна и связующее одного типа. Это высокое качество во всем объеме не является необходимым, например, во внутренних и задних участках доски настила.

Проникновение влаги в доску настила происходит, прежде всего, через верхние участки соединительной кромки, ближайшие к поверхности, и именно в этих участках необходимо использовать материал ДВПВП. В других участках доски настила достаточными будут параметры не столь высокого качества.

Для формирования механической запирающей системы с выступающими деталями соединительная кромка и, следовательно, основа доски настила должны, как правило, иметь высокое качество. Кроме того, в этом контексте высокое качество необходимо только в определенных участках соединительных кромок.

Паркетный настил с наборной основой имеет износостойкий слой толщиной приблизительно 3 мм. Это необходимо, прежде всего, для придания поверхности достаточной ударной прочности и для перекрытия промежутков между деревянными брусками основы, для предотвращения их «проявления» сквозь поверхностный слой и их видимости на поверхности. Поверхностный слой в настоящее время защищают прочным лаком и перешлифовку проводят очень редко или вообще не проводят. Следовательно, толщину износостойкого слоя можно было бы уменьшить, если будут решены остающиеся проблемы.

Вышеописанные проблемы приводят к высокой стоимости материала и большому его весу. Твердая поверхность дает нежелательный уровень шума.

Для решения этих проблем применялись разные способы. Главным способом является снижение качества и плотности плит ДВПВП. Кроме того, изготавливают DL-настилы из ДСП, применяемой в качестве материала основы. Эти способы позволяют сократить стоимость и уменьшить вес, но одновременно ударная прочность становится недостаточной, плиты становятся чувствительными к влаге, и механические соединительные системы имеют низкую прочность и плохо функционируют.

Паркетные покрытия изготавливают с основой из ДСП, ДВПВП или клееной фанеры. Как правило, эти материалы более дороги, чем основа из брусков. Основа из брусков также снижает перемещение доски, вызванное влагой, лучше, чем другие материалы, поскольку бруски основы расположены перпендикулярно продольному направлению доски. Это значит, что направление волокон брусков перпендикулярно направлению волокон поверхностного слоя. Такая ориентация волокон способствует противодействию перемещения, вызванному влагой.

Для уменьшения уровня звука плавающий настил из ламината укладывают на звукопоглощающий слой из вспененной пластмассы, тряпичной бумаги, текстильного волокна и т.п. Эти слои также приклеиваются к балансирующему слою задней стороны. Такой метод звукоизоляции дает плохие результаты и является дорогим.

Задачей настоящего изобретения является устранение или существенное уменьшение одной или более из проблем, возникающих при изготовлении плавающих досок настила и, в частности, досок настила с механическими соединительными системами. Эти проблемы решаются за счет основы, состоящей по меньшей мере их двух слоев из различных материалов или из одного материала, но обладающего разными свойствами.

Разные типы дерева, такие как дуб, сосна, пробка и пр., и разные типы плит, такие как ДВПСП, ДВПВП, ДСП, клееная фанера, пластик и пр., считаются разными материалами. Эти разные материалы определяются как материалы, имеющие разную композицию материала. Один и тот же тип материала может иметь разные свойства, если, например, плотность, прочность, гибкость и влагостойкость различны.

Плотность в материале, основанном на древесных волокнах, например ДВПВП, может быть разной в разных участках. Такие изменения в одном слое не должны считаться разными свойствами, если слой в целом состоит из одного и того же типа волокон, связующего и пр.

Настоящее изобретение основано, во-первых, на том, что основа должна быть изготовлена из разных слоев, состоящих из разных материалов или из одного материала, но с разными свойствами. Это позволяет сократить стоимость материала, сохранив неизменными в то же время другие свойства доски настила, такие как ударная прочность и влагостойкость.

Настоящее изобретение основано, во-вторых, на том, что материал основы с разными слоями может обеспечить меньший вес, не ухудшая других качественных показателей.

Настоящее изобретение основано, в-третьих, на том, что материал основы с разными слоями может обеспечить лучшие акустические свойства.

Настоящее изобретение основано, в-четвертых, на том, что материал основы, состоящей из разных слоев, позволяет производить доски настила с механическими запирающими системами, имеющими высокое качество с одновременным уменьшением стоимости.

Настоящее изобретение особенно пригодно для применения в плавающих полах, состоящих из досок настила, основа которых содержит слои древесных волокон, такие как деревянные бруски, твердое дерево, пробку, ДСП, ДВПСП, ДВПВП, компактный ламинат, клееную фанеру и т.п. Такие материалы доски могут легко склеиваться друг с другом в разные слои и им можно, например, путем пропитки подходящими химикатами, придавать улучшенные свойства, например, в отношении плотности, ударной прочности, гибкости, влагостойкости, трения и пр. Таким образом, можно производить и комбинировать материалы доски, являющиеся оптимальными в отношении функций и стоимости доски настила и соединительной системы. Материалам на основе древесных волокон можно придавать сложную геометрию путем обработки резанием. Основа может также состоять из различных пластиков, резины и т.п., которые также могут комбинироваться с различными материалами на основе древесных волокон. Все описанные выше материалы основы можно формировать в доски настила, имеющие разные типы известных механических запирающих систем.

Настоящее изобретение также особенно пригодно для применения в настилах из ламината и паркетных настилах с наборной основой.

Таким образом, можно создавать большое количество комбинаций разных досок настила, запирающих систем, материалов и форматов.

Вышеуказанные задачи достигаются посредством соответствующих досок настила и полупродуктов по приложенному независимому пункту формулы изобретения. Варианты настоящего изобретения определены в зависимых пунктах формулы, в описании и на чертежах.

Согласно первому аспекту настоящего изобретения предлагается доска настила для создания настила из ламината. Доска настила имеет основу и поверхностный слой, содержащий термореактивную смолу, расположенный на верхней стороне основы. Доска настила отличается тем, что основа содержит по меньшей мере два соединенных слоя материала, которые расположены на разных расстояниях от поверхностного слоя и которые различны в отношении свойств материала или композиции материала, и тем, что первый слой основы, ближайший к поверхностному слою, содержит ДВПВП или ДВПСП.

Согласно второму аспекту настоящего изобретения предлагается полуфабрикат для изготовления вышеупомянутой ламинированной доски настила.

Согласно и первому и второму аспектам настоящего изобретения предлагаются ламинированные доски настила, которые позволяют снизить стоимость настила из ламината за счет объединения преимуществ основы из ДВПВП или ДВПСП, относящихся к долговечности и ударной прочности, с ценовыми преимуществами, связанными с менее дорогим материалом доски настила, таким как ДСП. В конкретных вариантах настоящего изобретения доска настила может иметь верхний слой из высококачественной ДВПВП, а нижний слой из, например, ДВПСП или ДСП.

Согласно третьему аспекту настоящего изобретения предлагается доска настила для создания деревянного настила. Доска настила имеет основу, содержащую деревянные бруски и поверхностный слой, расположенный на верхней стороне основы. Основа содержит по меньшей мере два слоя материала, которые расположены на разных расстояниях от поверхностного слоя и которые различны в отношении свойств материала или композиции материала. Слой основы, являющийся ближайшим к поверхностному слою, содержит ДВПСП или ДВПВП, а поверхностным слоем является деревянный шпон, расположенный на этом слое ДВПВП или ДВПСП.

Согласно четвертому аспекту настоящего изобретения предлагается полуфабрикат для изготовления вышеуказанной деревянной доски настила.

Согласно третьему и четвертому аспектам настоящего изобретения стоимость доски настила, имеющей реальную деревянную поверхность и основу, может быть уменьшена. Согласно настоящему изобретению количество древесины, необходимое для создания деревянной поверхности, которое может перешлифовываться, может быть уменьшено с одновременным сохранением свойств ударной прочности доски настила.

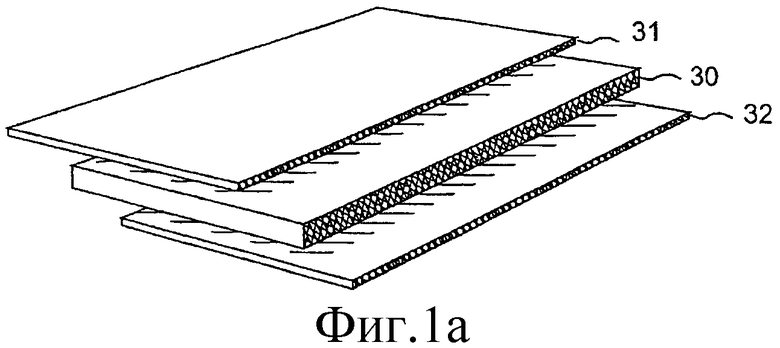

Ниже следует более подробное описание настоящего изобретения со ссылками на прилагаемые чертежи иллюстративных вариантов настоящего изобретения, на которых изображено:

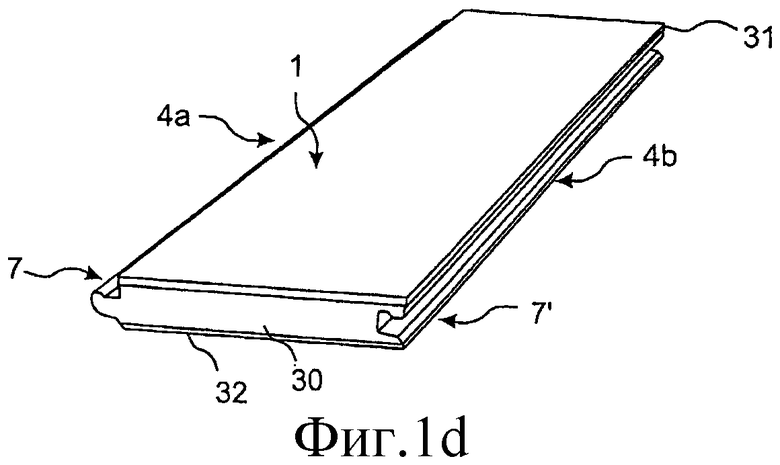

на Фиг.1а-d - различные этапы производства доски настила.

на Фиг.2а-е - композиция настила из ламината с поверхностью из ламината высокого давления и прямого ламината.

на Фиг.3а-е - примеры разных вариантов досок настила.

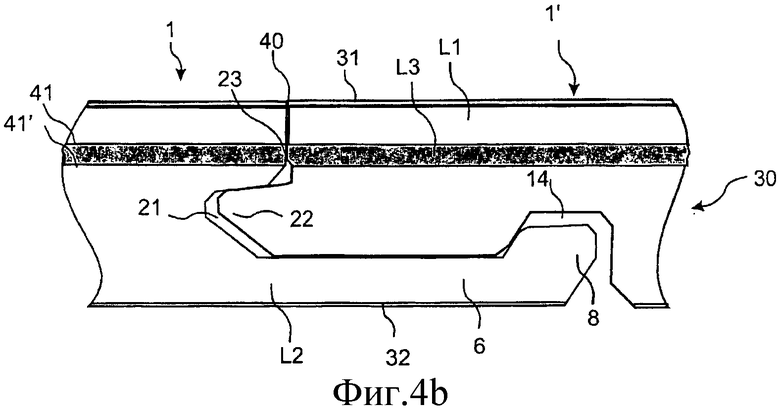

на Фиг.4а-b - доски настила по разным вариантам настоящего изобретения.

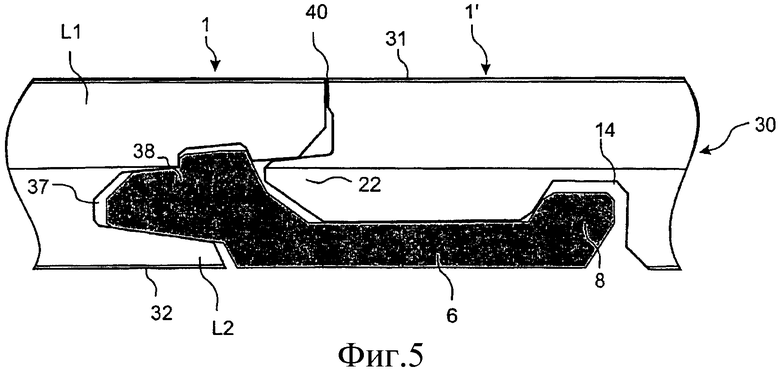

на Фиг.5 - альтернативный вариант доски настила по настоящему изобретению.

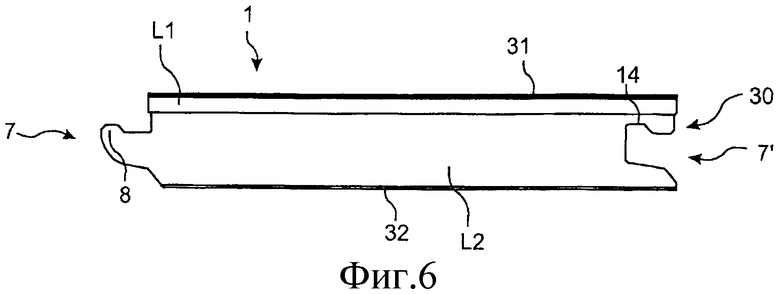

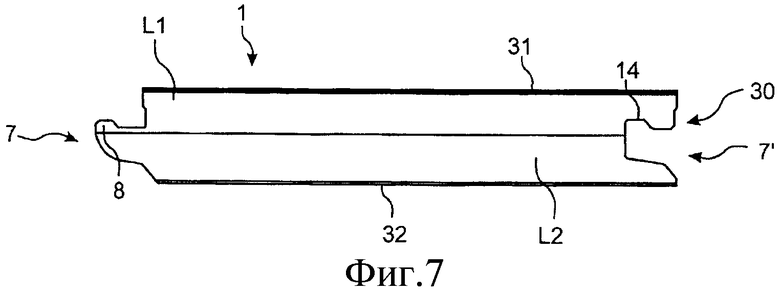

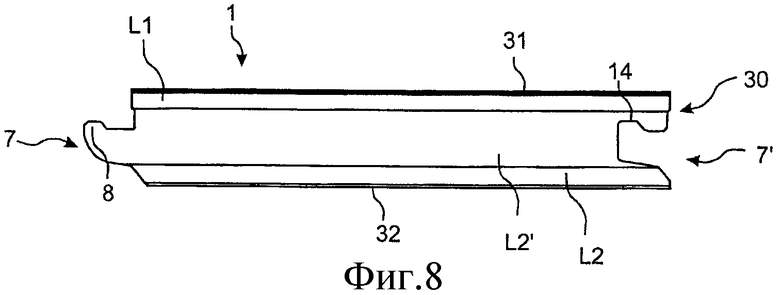

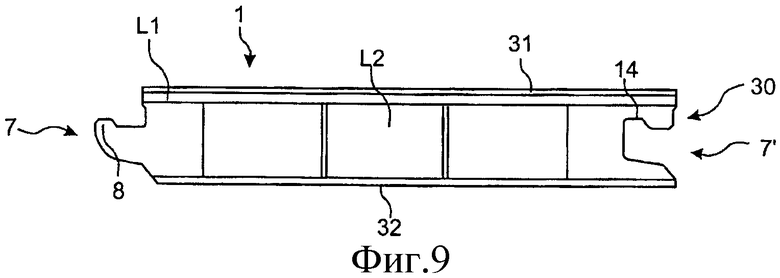

на Фиг.6-9 - разные варианты настоящего изобретения.

На фиг.4а показан предпочтительный вариант настоящего изобретения. Доска 1 настила может быть, например, ламинатом или доской, покрытой шпоном. Ее толщина может составлять, например, 6-12 мм. В показанном варианте доска 1 настила имеет поверхностный слой 31 из прямого ламината DL, выравнивающий слой 32 из DL и основу 30, которая состоит из двух слоев L1 и L2. Верхний слой L1, ближайший к поверхностному слою, может изготавливаться, например, из ДВПВП, имеющей высокую плотность и влагостойкость. Нижний слой L2 может изготавливаться, например, из ДВПВП более низкого качества, ДВПСП или из других материалов плит на основе древесных волокон. Предпочтительно альтернативой является древесностружечная плита. Эти два слоя материала предпочтительно соединены склеиванием. В этом варианте, таким образом, между слоями L1 и L2 имеется клеевой слой 41. Такой пол будет обладать хорошими свойствами в верхнем участке, ближайшем к поверхности. Верхние соединительные кромки 14 будут иметь высокую ударную прочность, и проникновение влаги между соединительными кромками не вызовет особых проблем. Нижний слой L2 основы может состоять из, например, более дешевого материала, такого как ДСП низкой плотности. Таким образом, доска настила будет обладать хорошими свойствами и одновременно низкой себестоимостью в производстве. Вес также может быть уменьшен. При изготовлении основы из двух материалов L1 и L2 экономия в стоимости, достигнутая за счет нижнего слоя, может быть направлена на повышение качества верхнего слоя. Доски 1, 1′ настила также могут изготавливаться более толстыми и более стабильными, при этом их вес и стоимость не изменятся. Уровень звука можно понизить посредством доски настила, имеющей другую, более приятную на слух частоту звучания. Уровень звука также можно понизить подбором соответствующих материалов основы. Другой альтернативой для уменьшения звука является приклеивание доски настила к черному полу. В этом случае можно использовать механическую запирающую систему для позиционирования досок настила и их удержания до тех пор, пока клей не схватится. Если используется пластичный клей, который допускает некоторое перемещение досок настила относительно черного пола, можно создавать полуплавающий настил, имеющий низкий уровень звука и непроницаемые швы.

На фиг.4b показана доска настила с основой, состоящей из трех слоев. Поверхностный слой 31 может быть ламинатом, древесиной или любым другим поверхностным материалом, пригодным для использования в настиле. L1 и L2 могут быть выполнены из ДВПВП. Слой L3 может быть выполнен из более мягкого и более гибкого материала, чем верхний слой L1, например из натурального или искусственного каучука, каучукоподобного материала (например, термопластичного эластомера), вспененной пластмассы, текстиля, нетканых материалов или пробки. Можно также использовать и другие звукоизолирующие или звукопоглощающие материалы. Такая дока настила будет снижать звук гораздо лучше, чем традиционный настил из ламината. Пробковый слой в комбинации с верхним слоем L1 из ДВПВП и поверхностью 31 из ламината, особенно прямого ламината, являются предпочтительными материалами. Пробка легко приклеивается к ДВПВП и пробка выдерживает давление и тепло процесса ламинирования. Степень звукоизоляции может достигнуть существенной величины, если звукоизолирующий слой L3 находится рядом с поверхностным слоем. Предпочтительным вариантом является доска настила, в которой звукоизолирующий слой L3 находится в верхней части основы над вертикальными запирающими средствами 21 и 22, которыми в показанном варианте являются канавка 21 и выступ 22.

Если слой L3 выполнен из гибкого и водостойкого материала, например каучука или пены, он может использоваться для формирования уплотнения 23 шва, препятствующего проникновению воды через запирающую систему. Слой L3 также может использоваться для придания особых свойств настилу из ламината. В основу рядом с поверхностью настила могут встраиваться пластиковые слои, создающие тепло при подаче электроэнергии для создания систем подогрева пола. Можно формировать механические запирающие системы для автоматического соединения подогревающих слоев в двух досках настила друг с другом. В основу подобным образом могут быть встроены и другие дополнительные средства, например слои, которые активируют систему сигнализации, когда по такому настилу идет человек. Все такие средства могут комбинироваться с производственным способом прямого ламинирования, где ламинированию подвергается материал из соответствующих древесных волокон, например ДВПВП. Нижний слой L2, разумеется, может изготавливаться из других материалов, не относящихся к ДВПВП.

Согласно настоящему изобретению элементы настила могут изготавливаться, например, из материалов плит из ДВПВП и ДСП, приклеиваемых к основе, состоящей из двух или более слоев L1 и L2 материала. Плиту ДВПВП шлифуют при нормальном производстве так, чтобы получить ровную поверхность и равномерную толщину. Такая шлифовка может полностью или частично проводиться, согласно настоящему изобретению, после склеивания слоев L1, L2 и L3. Таким образом можно добиться экономии материала, уменьшая количество материала или используя более дешевый материал, срезаемый при шлифовании.

После склеивания основы осуществляют ламинирование или наклеивание поверхностного слоя. Если слои материала основы имеют правильную толщину даже до склеивания, склеивание слоев материала L1 и L2 основы, а также поверхностного слоя 3 и выравнивающего слоя 23 можно осуществлять во время одной и той же операции. Можно также объединять прямое ламинирование со склеиванием слоев материала основы, осуществляя склеивание способами, которые позволяют проводить полную или частичную активацию слоев клея, используя тепло или давление, которые повышаются в процессе прямого ламинирования.

Верхний слой материала L1 можно использовать в механической соединительной системе, показанной на фиг.5 и 7. На фиг.5 отдельно обработанная полоса 6, например, из материала ДВПВП соединена с основой путем защелкивания или установки под углом язычка 38 полосы в канавку 37 полосы. Такое соединение может применяться для более мягких материалов, таких как ДСП, но его прочность может увеличиться, если механическое соединение происходит, например, с материалом ДВПВП. Язычок 38 полосы имеет запирающее средство в верхней части и позиционирующую поверхность, которая запирает полосу 6 вертикально и горизонтально на доске 1 настила. В качестве альтернативы полоса 6 может быть выполнена так, чтобы позволять скрепление за счет того, что язычок 38 под углом входил в канавку 37 и с угловым движением либо сверху, либо снизу, но это приведет к более сложному способу скрепления, чем простое защелкивание. Прочность такой механической запирающей системы может быть снижена. В этом варианте по фиг.5 также используется язычок 22 второй доски настила 1′, который расположен вертикально между двумя материалами ДВПВП, что облегчает боковой сдвиг в запертое положение. Это является важным при механическом запирании длинных и коротких сторон прямоугольных досок настила.

На фиг.6 показан пример варианта доски настила по настоящему изобретению, которая имеет относительно тонкий слой твердого и влагостойкого материала L1, ближайший к поверхностному слою (31).

На фиг.7 показан пример варианта доски 1 по настоящему изобретению с основой 30, имеющей два материала L1 и L2 одинаковой толщины. Верхний слой L1 материала выбран так, чтобы запирающая система 7, 7' и ее запирающие средства 8, 14 были выполнены из этого материала.

На фиг.8 показан пример варианта, где основа 30 может состоять из трех слоев материала L1, L2 и L2′. Слой L1 материала, ближайший к поверхностному слою 31, и нижний слой L2 материала, ближайший к выравнивающему слою 32, предпочтительно могут быть идентичны. Это может облегчить выравнивание доски, чтобы она сохраняла плоскостность при изменении относительной влажности. Механическая запирающая система с полосой в нижней части по фиг.4 может изготавливаться из этого материала L2. Более того, верхний и нижний слои материала L1, L2 могут быть подобраны так, чтобы облегчить ламинирование или наклеивание поверхностного слоя и выравнивающего слоя. Таким образом, материал L2′ в центральном слое основы может выбираться таким, который не требует способности к ламинированию или легкости в приклеивании в нормальном процессе склеивания.

На фиг.9 показан пример доски 1 настила, который образует паркетный настил согласно предпочтительному варианту настоящего изобретения. Поверхностный слой 31 в этом варианте состоит из слоя древесины, который тоньше традиционных деревянных слоев. Такие традиционные слои, как правило, имеют толщину 2-3 мм. Согласно настоящему изобретению поверхностный слой, который состоит из твердой и дорогой высококачественной древесины, может изготавливаться с уменьшенной толщиной, например приблизительно 1 мм. Такая толщина достаточна для обеспечения возможности перешлифовки. Современные лаковые системы настолько усовершенствованы, что перешлифовка по существу не требуется. Остальная часть слоя 31 древесины, которая фактически нужна только для перекрытия неровностей основы из брусков, может быть создана из существенно более дешевого и лучшего материала, например ДВПВП. Поверхностный слой 31 из высококачественной древесины, таким образом, по настоящему изобретению заменен тонким слоем древесины и высококачественным, но менее дорогим материалом, таким как ДВПВП. Мы обнаружили, что, в частности, ДВПВП высокой плотности является наиболее удобным материалом для замены высококачественной древесины в паркетных настилах с наборной основой. Такой поверхностный слой, который, таким образом, состоит из тонкого слоя высококачественной древесины и слоя основы из усовершенствованного материала доски, можно изготавливать так, что по сравнению с традиционными поверхностными слоями из высококачественной древесины, он будет иметь лучшую возможность перекрытия неровностей основы из брусков, будет более стабильным и менее подвижным при воздействии влаги при изменении относительной влажности. Все это может быть достигнуто в комбинации с меньшей стоимостью материала.

Настоящее изобретение может быть реализовано в различных вариантах. Количество слоев материала в основе может превышать три. Толщина отдельных слоев может меняться. Можно изготавливать специальные материалы ДВПВП с использованием значительно большего количества связующего и с повышенной плотностью, превышающей 1200 кг/м2. Можно изготавливать ДСП со специальным связующим и размерами стружки, чтобы они оптимально подходили для взаимодействия с ДВПВП в деревянном настиле или настиле из ламината. По существу можно использовать все материалы плит на основе древесины, которые нормально применяются в строительстве и производстве мебели. Настоящее изобретение не ограничивается тонкими настилами. Согласно принципам настоящего изобретения настилы из ламината можно изготавливать с толщиной, превышающей 12 мм, например 14-15 мм или более, при этом они будут иметь конкурентоспособную структуру стоимости и вес. Такой толстый настил из ламината, как правило, будет иметь более приятный уровень звука и перекрывать сильные неровности черного пола. Он может быть сделан очень жестким и использоваться как настил в спортивных сооружениях. Настоящее изобретение также может использоваться для досок настила без выравнивающего слоя и для досок настила, который не является плавающим, а приклеивается к черному полу.

Изобретение относится к области строительства, в частности к доскам настила для плавающего пола. Технический результат изобретения заключается в повышении ударной прочности пола и влагостойкости. Доски настила для изготовления плавающего настила, имеющие основу, которая содержит, по меньшей мере, два слоя (L1, L2) материала, которые расположены на разном расстоянии от поверхностного слоя и которые различны в отношении свойств материала или композиции материала. Также предложены полуфабрикаты для изготовления таких досок настила. 4 н. и 15 з.п. ф-лы, 9 ил.

| JP 2001329681 А, 30.11.2001 | |||

| US 5900099 А, 04.05.1999 | |||

| JP 9038906 А, 10.02.1997 | |||

| US 4471012 А, 11.09.1984 | |||

| Многослойное изделие из древесины | 1987 |

|

SU1828432A3 |

Авторы

Даты

2007-09-27—Публикация

2003-04-08—Подача