Данное изобретение притязает на приоритет, согласно п. 35 USC, § 119 (e) (USC - Свод законов США), по предварительной заявке на патент США № 61/064192, зарегистрированной 21 февраля 2008 г.

Данное изобретение относится к плите, к способам изготовления плит, а также к панелям, более конкретно - к половым панелям, содержащим материал таких плит.

Изобретение, в частности, относится к плитам, по существу состоящим из прессованной массы материала, содержащей, по меньшей мере, два компонента, а именно первый компонент, состоящий из органического материала; и второй компонент, служащий в качестве связующего вещества, в частности, - в качестве связующего вещества для упомянутого первого компонента. Под термином «органический материал» понимают то, что этот материал изготовлен из живых организмов. По существу под этим понимают материал растительного происхождения, например древесину, пробку, травы, лен, джут, пеньку и т.д.

В настоящее время прессованные плиты, в которых в качестве первого компонента и, соответственно, в качестве органического материала, используют древесный материал, широко применяются, и известны специалистам в данной области, например, под названиями: «ориентированно-стружечная плита» (ОСП), «древесно-стружечная плита» или «древесно-волокнистая плита», в которых упомянутый первый компонент в таком случае состоит из древесной стружки, древесной щепы или древесного волокна соответственно. В упомянутых известных плитах второй компонент обычно состоит из поликонденсационного клея, например меламинмочевиноформальдегидного клея. Среди прочего, известны древесно-волокнистые плиты типа древесно-волокнистых плит средней плотности (ДВПСП) или типа древесно-волокнистых плит высокой плотности (ДВПВП). Другие примеры плит, содержащих органический компонент, включают, например, плиты изо льна, в которых лен использован в качестве органического компонента.

Вышеупомянутые известные плиты относятся соответственно к плитам, в которых прессованный материал сформирован гомогенно, т.е. с фиксированным составом в направлениях длины и ширины таких плит. Присущим свойством плит, полученных прессованием исходно гомогенной массы материала, является плотность полученных плит, изменяющаяся в направлении толщины плиты, что являлось результатом неравномерного распределения давления и температуры при ее изготовлении.

Из сведений, касающихся уровня техники, также известен ряд различных способов модификации вышеупомянутых плит. Такую модификацию в таком случае также осуществляют гомогенно. Например, известен, среди прочего, из международной заявки на патент WO 2005/002817 способ гомогенного введения синтетических материалов, например полиэтилена высокой плотности (ПЭВП), в плиту из древесной щепы.

Вышеупомянутые плиты обладают недостатком, заключающимся в том, что состав материала и/или характеристики материала всей плиты отвечают условиям, которые, в большинстве случаев, важны только для ограниченной части материала такой плиты, что делает эти плиты излишне дорогостоящими. Это относится, например, к плитам, из которых формируют половые панели и, в частности, к плитам, из которых формируют ламинированные половые панели с соединительными средствами, например соединительными средствами, известными из международной заявки на патент WO 97/47834. В таких плитах характеристики материала плит, по существу, определялись признаками, которые важны для материала на краю половой панели. К этим признакам могут быть, например, отнесены: прочность на растяжение, плотность и водостойкость.

Из сведений, касающихся уровня техники, например, из международных заявок на патенты WO 2004/089585 и WO 2004/108374, известны некоторые материалы плит, признаки которых в направлении толщины плиты являются переменными, т.е. материал плиты сформирован в виде слоев из различных материалов. Такая слоеная конструкция позволяет подстраивать свойства верхней стороны и/или нижней стороны плиты с учетом ее предполагаемого использования, где массив этой плиты может быть обеспечен другим материалом, например дешевым материалом, чтобы можно было получать хорошо функционирующую плиту при предпочтительно более низкой стоимости. Таким образом, например, поверхность может быть подстроена с учетом требований для покрытия ее ламинированного верхнего слоя. Для покрытия, во многих случаях, желательна тонкая поверхностная структура, при этом структура материала внутри плиты может быть сформирована более грубым образом.

Вышеупомянутые плиты как гомогенно сформированные плиты, так и слоеные плиты, а также, в частности, плиты, состоящие из древесного волокна или древесной щепы, соединенные поликонденсационным клеем, находят много видов применения, среди прочего, в мебельной промышленности и в промышленности половых покрытий, где они, возможно, снабжены декоративным покрытием или нет, могут быть разделены на панели меньшего размера, которые, в конечном счете, могут быть использованы как мебельные панели, стеновые панели, потолочные панели, половые панели и т.п.

Из сведений, касающихся уровня техники, также известны различные технологии обработки краевой части такой панели меньшего размера. Например, известен, из международной заявки на патент WO 02/12224, способ обработки краевых частей панелей меньшего размера, на которые такая плита [в случае упомянутой международной заявки на патент, например, плита типа древесно-волокнистой плиты высокой плотности (ДВПВП)] может быть разделена, пропитывающим веществом для придания особенных свойств, например водостойкости в месте расположения края, о котором идет речь, или, по меньшей мере, в его части.

Из упомянутой международной заявки на патент WO 03/012224 или из немецкой заявки на патент DE 19963203 также известен способ обработки прессованной плиты до ее разделения таким пропитывающим веществом с намерением получения модифицированной краевой части панелей меньшего размера, в конечном счете формируемых из такой плиты. С этой целью прессованную массу материала обрабатывают различным образом в плоскости плиты. Эту обработку можно осуществлять при дальнейшей обработке плиты, например непосредственно перед ее разделением, а также при изготовлении такой плиты, например, непосредственно после прессования массы материала такой плиты.

Хотя технологии, известные из международной заявки на патент WO 03/012224 и немецкой заявки на патент DE 19963203, четко обладают преимуществами, при их осуществлении требуется дополнительная обработка уже спрессованной массы материала и требуется введение или пропитка веществом, являющимся инородным по отношению к этой прессованной массе материала, что может приводить к различным нежелательным последствиям. Таким образом, есть вероятность того, что через определенное время введенное вещество исчезнет, так как отсутствует или имеет место только ограниченное соединение его с прессованной массой материала. Кроме того, посредством обработки уже спрессованной плиты сложно обеспечить проникновение вещества в сердцевину плиты в достаточной степени. В большинстве случаев может быть достигнута только ограниченная глубина проникновения.

Следует отметить, что из сведений, касающихся уровня техники, известны плиты, локально содержащие структурные углубления в их массиве материала (выполняемые для экономии материала). Это, в таком случае, относится, например, к плитам, по существу состоящим из так называемого древесно-пластикового композита или древесно-экструзионного материала. В качестве другого примера выполнения структурных углублений можно сослаться на международную заявку на патент WO 01/26868, в которой предложен другой тип плит, отличающихся от плит согласно настоящему изобретению, о которых идет речь, по меньшей мере, тем, что в этой международной заявке не используют операцию прессования для получения плиты.

Целью настоящего изобретения является создание альтернативной плиты, которая, согласно различным предпочтительным вариантам осуществления изобретения, может представлять собой лучшую и/или более дешевую альтернативу существующим плитам и которая, возможно, может быть изготовлена более простым способом, где панели, в окончательном виде получаемые из них, более конкретно - половые панели, формируют, начиная с этих плит, которые, возможно, могут обладать свойствами, лучшими свойств известных плит, или аналогичными им свойствами. С этой целью изобретение согласно его первому аспекту относится к плите, которая, по существу, состоит из массы материала, спрессованной и содержащей, по меньшей мере, два компонента, а именно первый компонент, состоящий из органического материала; и второй компонент, служащий в качестве связующего вещества; более конкретно - в качестве связующего вещества для упомянутого первого компонента, обладающей характеристиками, при которых эта упомянутая масса материала сформирована различным образом в плоскости плиты. Предпочтительно упомянутый органический материал относится к растительному материалу. Второй компонент предпочтительно относится к другому компоненту, отличающемуся от первого компонента, и предпочтительно масса материала, таким образом, взаимно соединена, по меньшей мере, посредством внешних связующих веществ, следовательно, не только посредством возможных материалов, которые присущи органическому материалу, о котором идет речь. Эти последние условия не исключают того, что соответствующий второй компонент согласно изобретению может быть внешним связующим веществом, являющимся органическим по происхождению, например, он может быть природной смолой или каучуком.

Таким образом, изобретение, среди прочего, относится к плитам, содержащим, в их направлениях длины и/или ширины, одну или большее количество зон, содержащих модифицированный материал. Очевидно, что именно спрессованная часть материала самой плиты имеет упомянутую отличающуюся по составу структуру и что исключена возможность формирования отличающейся по составу структуры, получаемой только путем обработки, например путем обработки режущими инструментами или пропитывающим веществом уже спрессованной гомогенной массы материала. Однако не исключено, что плита согласно изобретению, кроме спрессованной части материала, из которого, по существу, она изготовлена и которая имеет отличающийся состав, также содержит одну или большее количество других частей материала, состав которой был модифицирован после прессования. Например, спрессованная масса материала дополнительно может быть пропитана локально посредством использования технологии, описанной в вышеупомянутой международной заявке на патент WO 03/012224.

Очевидно, что упомянутый отличающийся способ осуществления относится к предполагаемому различию в формировании и не относится к допускам на изготовление, которые, возможно, могут иметь место при изготовлении плит в соответствии с уровнем техники. Например, известно, что несколько иная плотность может быть достигнута на краях плит типа ДВПСП или ДВПВП, так как условия сообщения тепла и давления на краю применяемого прессового устройства незначительно отличаются. В этом отношении, следует отметить, что отличающийся способ формирования предпочтительно проявляется, по меньшей мере, в зоне материала плиты, которая окаймлена другим материалом плиты, по меньшей мере, в направлениях, перпендикулярных к соответствующей зоне материала, предпочтительно окаймлена материалом плиты обычного состава, т.е. окаймлена материалом плиты с составом, общим для большей части материала плиты. Также очевидно, что упомянутый отличающийся способ формирования не относится к случайным различиям по толщине плит, сформированных из слоев.

Таким образом, согласно изобретению оно относится, по меньшей мере, к различиям в составе спрессованной массы материала, а именно либо органического материала, либо связующего вещества, либо обоих компонентов, где эти различия проявляются в плоскости соответствующей плиты, другими словами, в направлениях длины и/или ширины плиты, о которой идет речь. Использование такой плиты открывает много новых возможностей в ряде применений, показанных ниже. Очевидно, что наличие структурных углублений в плите, как таковой, не определяет отличающийся состав, но что именно состав самого материала определяет это различие в составе. Плита согласно изобретению предпочтительно свободна даже от таких структурных углублений. Может быть очевидным, что полости, например, с возможной пористостью, которая присуща материалу плиты, не рассматриваются как структурные углубления.

Согласно этому первому аспекту и всем следующим аспектам изобретение, во-первых, предназначено для изготовления плит, в которых упомянутый первый компонент относится к древесному материалу, например к древесной стружке, древесной щепе, древесному волокну или древесным опилкам. Однако изобретение может быть также использовано для изготовления плит других типов.

Предпочтительно упомянутый первый компонент согласно изобретению относится к волокнистому материалу, например, древесному волокну, пеньке, льняному волокну или бумажному волокну.

В качестве второго компонента предпочтительно используют синтетический материал. С этой целью, предпочтительно можно использовать, например, по меньшей мере, обычные для таких плит клеи, например поликонденсационный клей, выбранный из ряда, включающего мочевиноформальдегидный клей, меламиновый клей, меламиноформальдегидный клей, метандифенилдиизоцианатовый клей, фенолформальдегидный клей, резорцинформальдегидный клей и резорцинфенолформальдегидный клей. Однако можно также в качестве второго компонента использовать синтетический материал, являющийся обычным для таких древесно-пластиковых композитов, также известных под названием «древесно-экструзионные материалы». Например, в качестве второго компонента, по меньшей мере, можно использовать синтетический материал, выбранный из ряда, включающего полиэтилен, полиэтилентерефталат, полипропилен, полистирол, поликарбонат, полиуретан и поливинилхлорид.

В наиболее предпочтительном варианте осуществления настоящего изобретения согласно всем его аспектам плита либо, по существу, изготовлена, как древесно-волокнистая плита типа ДВПСП или ДВПВП (древесно-волокнистая плита средней плотности или древесно-волокнистая плита высокой плотности), либо по существу изготовлена на основе так называемого древесно-пластикового композита, либо древесно-экструзионного материала, каждый раз, возможно, с исключением зон материала, где находится упомянутый отличающийся состав в виде спрессованной массы материала. Для более подробного описания известных древесно-пластиковых композитов [или (ДПК)], сделана ссылка на международную заявку на патент WO 2005/033204. Следует отметить, что отношение масс синтетического материала к массе древесного материала в таких древесно-пластиковых композитах может составлять в диапазоне от 70:30 до 20:80, причем это отношение в плите типа ДВПСП или ДВПВП, а также в древесно-волокнистой плите или в ОСП, значительно меньше. Хорошие характеристики плит типа ДВПСП или ДВПВП обнаруживаются при отношении массы связующего вещества к массе древесного материала в диапазоне от 2:98 до 12:88. Оба материала, ДВПСП/ДВПВП и древесно-пластиковые композиты, также отличаются используемыми связующими веществами. В плитах типа ДВПСП или ДВПВП обычно используют поликонденсационный клей, тогда как для древесно-пластикового композита используют мягкий синтетический материал, отверждающийся при охлаждении. Для описания примеров поликонденсационных клеев или синтетических материалов, используемых в качестве связующих веществ в ДВПСП, и древесно-пластиковом композите, соответственно, ссылки сделаны на предыдущий параграф.

Согласно изобретению упомянутый отличающийся состав спрессованной массы материала может быть получен согласно ряду различных возможностей. Ниже рассмотрены три наиболее важные возможности.

Согласно первой возможности упомянутый отличающийся состав состоит, по меньшей мере, в том, что плита в ее плоскости, другими словами, в направлениях ее длины и/или ширины, содержит одну или большее количество зон материала, где, по меньшей мере, один из упомянутых компонентов присутствует при его концентрации, отличающейся от концентрации в остальной части плиты.

Согласно этой первой возможности, по меньшей мере, в одной из упомянутых зон материала упомянутый второй компонент может присутствовать при повышенной или пониженной концентрации. Локальное повышение концентрации второго компонента может привести к образованию зон с повышенной прочностью и/или водостойкостью, тогда как локальное понижение концентрации второго компонента может в этом случае приводить к другим полезным факторам, например к образованию предпочтительного места разрушения по высоте зоны материала, о которой идет речь. Конечно, и другие воздействия, например воздействия на плотность материала, не исключены. В случае плиты, по существу изготовленной как древесно-волокнистая плита типа ДВПСП или ДВПВП, в упомянутых зонах, таким образом, может присутствовать большее количество клея или другого связующего вещества, чем в остальной части плиты, о которой идет речь. Такая плита может быть изготовлена, например, путем локального введения дополнительного количества клея в гомогенную массу материала, подлежащую прессованию, например, путем напыления клея на эту массу материала. Предпочтительно повышение или понижение концентрация относится к изменению концентрации, по меньшей мере, на 5% или, по меньшей мере, на 10%. Упомянутый первый компонент может присутствовать или не присутствовать в зоне, о которой идет речь, при концентрации, почти равной концентрации в остальной части плиты.

Также согласно этой первой возможности, по меньшей мере, в одной из упомянутых зон материала упомянутый первый компонент может присутствовать при повышенной или пониженной концентрации. Локальное повышение концентрации первого компонента может приводить к образованию более твердых зон, тогда как локальное понижение концентрации органических частиц может приводить к образованию зон с очень высокой водонепроницаемостью. Конечно, при этом не исключены и другие эффекты. В случае плиты типа ДВПСП или ДВПВП в упомянутых зонах, таким образом, может находиться большее количество древесного волокна, чем в остальной части плиты, о которой идет речь. Предпочтительно повышение или понижение концентрации относится к изменению концентрации, по меньшей мере, на 5% или, по меньшей мере, на 10%.

Очевидно, что согласно первой возможности, также концентрации обоих компонентов могут быть изменены в месте расположения зон материала, о которых идет речь. При изготовлении плит типа ДВПСП или ДВПВП такое изменение концентрации обоих компонентов просто осуществляется, особенно в случае, если осуществляют одинаково большое повышение концентрации первого компонента, как и второго компонента. Из сведений, касающихся уровня техники, известно, как можно изготавливать плиту типа ДВПСП или ДВПВП из гомогенной массы материала. С этой целью начинают с обеспечения массы материала, гомогенно сформированной из древесного волокна, снабженного связующим веществом, из которой затем получают плиту ДВПВП или ДВПСП путем прессования этой массы материала, где древесные волокна соединяют посредством присутствующего связующего вещества. Для изготовления плиты, в которой концентрация как древесного волокна, так и связующего вещества повышена, теперь достаточно ввести большее количество, приходящееся на единицу объема, упомянутого волокна, снабженного связующим веществом, в желательные зоны упомянутой массы материала относительно количества, использованного в остальной части массы материала. Таким образом, среди прочего, после прессования массы материала может быть получена плита, содержащая, по высоте зоны материала или зон материала, о которых идет речь, повышение средней плотности относительно остальной части плиты. Очевидно, что не исключена возможность того, что эти плиты с локально повышенной плотностью могут быть также изготовлены другим способом.

Кроме того, очевидно, что в принципе не существует верхнего предела упомянутого изменения концентрации первого и/или второго компонента. Таким образом, не исключено, что, например, концентрация связующего вещества и/или органического материала в зоне материала, о которой идет речь, может быть в 1,5 раза или даже в 2 раза больше или меньше, чем в остальной части плиты.

Также в связи с упомянутой первой возможностью, может быть так, чтобы, по меньшей мере, один из двух компонентов полностью или почти полностью отсутствовал в зоне, о которой идет речь. Таким образом, например, возможно, чтобы зона, о которой идет речь, была свободна от первого и второго компонентов, или даже чтобы зона, о которой идет речь, была свободна от связующих веществ и/или была свободна от органического материала, где это, в данном случае, относится либо к первому и/или ко второму компоненту, либо нет.

Согласно второй возможности, упомянутый отличающийся способ формирования заключается, по меньшей мере, в том, что плита в ее плоскости, другими словами, в направлениях ее длины и/или ширины, содержит одну или большее количество зон материала, где, по меньшей мере, один из упомянутых компонентов заменен или дополнен другим органическим материалом, другим связующим веществом соответственно. Таким образом, например, возможно, чтобы в случае изготовления плиты ДВПСП или ДВПВП связующее вещество в одной или большем количестве зон было полностью или частично заменено другим связующим веществом, таким образом, чтобы, другими словами, поликонденсационный клей, использовавшийся в плите типа ДВПСП, был заменен, по меньшей мере, частично или, возможно, полностью другим поликонденсационным клеем или, возможно, синтетическим материалом, обычно используемым в так называемом древесно-пластиковом композите, например синтетическим материалом, выбранным из группы, включающей полиэтилен, полиэтилентерефталат, полипропилен, полистирол, поликарбонат, полиуретан и поливинилхлорид. В качестве примера этой второй возможности, в случае плиты ДВПСП, можно использовать метандифенилдиизоцианатовый клей в зоне материала, тогда как в остальной части плиты используют другой поликонденсационный клей, например меламинмочевиноформальдегидный (ММФ) клей. Следует отметить, что метандифенилдиизоцианатовый клей обладает хорошими свойствами, благодаря которым ограничивают возможное разбухание плиты типа ДВПСП или ДВПВП в случае проникновения влаги.

Очевидно, что при использовании этой второй возможности не обязательно должно происходить повышение концентрации первого и/или второго компонента по высоте зоны, о которой идет речь. Это может быть в случае, когда, например, соответствующий компонент частично заменен другим органическим материалом, другим связующим веществом, соответственно, по высоте зоны материала, о которой идет речь, однако, не обеспечивается дополнительное количество органического материала и/или связующего вещества.

Также очевидно, что, согласно этой второй возможности, также или только, органический материал может быть заменен или дополнен другим органическим материалом. В случае если первый компонент заменен полностью или частично другим органическим материалом, который отличается от данного органического материала, то это различие может выражаться множеством различных способов. Так, например, форма, размер, сам материал этого первого компонента, или обработка этого первого компонента могут быть изменены. По этой причине не исключена возможность того, что по высоте зоны материала или зон материала, о которых идет речь, волокнистый материал заменен материалом в виде частиц. Так, например, упомянутый отличающийся состав в плите, по существу изготовленной как плита типа ДВПСП или ДВПВП, может отличаться, по меньшей мере, тем, что плита, в направлениях ее длины и/или ширины, содержит одну или большее количество зон материала, где первый компонент, а именно древесно-волокнистый материал, заменен древесным материалом больших размеров, например древесными волокнами, древесными опилками, древесной щепой или древесной стружкой больших размеров. Также древесное волокно из дуба или другой твердой древесины может быть заменено волокном, по существу полученным из древесины хвойных пород или другой древесины мягких пород. Другой пример относится к варьированию размеров щепы в соответствующих зонах материала плиты из древесной щепы. Другой пример относится к введению в плиту типа ДВПСП или ДВПВП, согласно зоне материала, древесного волокна, подвергнутого или не подвергнутого ацетилированию. Еще один пример относится к локальному введению частиц пробки в плиту на древесной основе, например в плиту типа ДВПСП или ДВПВП.

Эта вторая возможность может быть осуществлена в производстве древесно-волокнистой плиты, например плиты типа ДВПСП или ДВПВП, например, путем размещения древесного волокна, снабженного другим связующим веществом, в соответствующей зоне массы материала, подлежащей прессованию, в процессе ее формирования. Так, например, в соответствующей зоне можно, по меньшей мере, частично или полностью, укладывать волокно, снабженное метандифенилизоцианатным (МДФИЦ) клеем, тогда как в остальной части плиты использован другой клей, например меламинмочевиноформальдегидный (ММФ) клей. Согласно этой второй возможности в древесно-волокнистой плите, например плите типа ДВПСП или ДВПВП, древесно-волокнистый материал может быть заменен или дополнен, по меньшей мере, частично, ацетилированным древесным волокном, снабженным или не снабженным связующим веществом. Посредством обоих примеров показано, что может быть достигнута лучшая водостойкость по высоте зоны, о которой идет речь. Для общего описания действия - МДФИЦ клея и ацетилированного волокна, сделана ссылка на патент США № 6376582, где такие клеи и волокна использованы в гомогенной массе материала.

Согласно третьей возможности, упомянутый отличающийся состав может отличаться, по меньшей мере, тем, что плита, в направлениях ее длины и/или ширины, содержит одну или большее количество зон материала, в которую впрессовывают, по меньшей мере, третий компонент, который в этом случае не присутствует или присутствует, по меньшей мере, не в той же концентрации, в остальной части плиты. Так, например, в определенных зонах материала плиты могут быть впрессованы активные вещества, например, парафин или силикон. Активность таких веществ может выражаться, например, во влагоотталкивающей активности, звукоотталкивающей активности, активности смачивания, огнезамедляющей активности или активности, предотвращающей или уменьшающей треск. Каждая из этих активностей отдельно, а также сочетание двух или большего их количества особенно полезны, если соответствующая зона материала плиты предназначена, в конечном счете, для формирования края половой панели, снабженной соединительным средством. В случае если требуется огнезамедляющая активность, то можно использовать такие вещества, как, например, фосфат аммония, фосфат алюминия, буру или борную кислоту. Другой пример относится к использованию стекловолокон, полиамидных волокон, полиэфирных волокон, полипропиленовых волокон или других, неорганических волокон, возможно, армирующих волокнистых материалов. В случае плиты типа ДВПСП или ДВПВП, таким образом, посредством этой третьей возможности древесные волокна могут быть, по меньшей мере, частично заменены или дополнены стекловолокном, углеродным волокном, синтетическим волокном и т.п. Этот вариант осуществления может привести к локально повышенной прочности на растяжение или прочности на отрыв плиты типа ДВПСП или ДВПВП. Третий компонент может быть введен в любом виде в еще неспрессованную массу материала либо в жидком виде, либо в твердом виде, например в виде гранул и/или волокон, либо в виде покрытия, нанесенного на органический материал.

Очевидно, что упомянутая третья возможность включает, по меньшей мере, часть вариантов осуществления упомянутой второй возможности. Кроме того, очевидно, что упомянутая третья возможность, точно так же, как и первая, и вторая возможности, приводят ко многим новым вариантам изготовления таких плит. Ниже описаны более подробно три конкретных варианта осуществления.

Согласно первому конкретному варианту осуществления вышеупомянутой третьей возможности третий компонент состоит из отвержденного термоклея. Во время прессования массы материала такой термоклей может быть расплавлен и смешан в жидком виде с остальными компонентами плиты, и таким образом, после отверждения термоклея, может быть сформирована зона материала, обладающая хорошей водостойкостью и обеспечивающая хорошее соединение с остальной частью плиты. Следует отметить, что такой термоклей может быть введен в массу материала, подлежащую прессованию, любым способом, например путем наложения полос из этого термоклея снизу; путем введения в массу материала, подлежащую прессованию; или путем наложения на нее; или путем введения такого термоклея в зоны, о которых идет речь, в виде гранул и/или волокон; или путем предварительного обеспечения органического материала соответствующей зоны материала таким термоклеем.

Согласно второму конкретному варианту осуществления упомянутой третьей возможности третий компонент состоит из вспененного или расширенного материала. Например, можно подумать о введении полистирола. Упомянутое вспенивание и/или расширение материала может происходить в прессовом устройстве, а также до и/или после прессования. Такой вспениваемый или расширяемый материал предпочтительно вводят в массу материала, подлежащую прессованию, путем введения таких материалов в зоны, о которых идет речь, в виде гранул и/или волокон. Согласно этому второму конкретному варианту осуществления может быть получена такая зона материала, которая является легкой и которую все еще можно легко соединить, по меньшей мере, с органическим материалом плиты.

В случае если эту плиту, обладающую характеристиками второго конкретного варианта осуществления, используют для изготовления половых панелей или других панелей, то предпочтительно, чтобы упомянутый вспениваемый или расширяемый материал был расположен в зонах, расположенных в массиве готовой половой панели таким образом, чтобы края такой половой панели предпочтительно были, по существу, свободными от такого материала. Таким образом может быть получена легкая панель или половая панель, все еще обладающая достаточной твердостью по ее краям для формирования в ней, например, фрезерованием, профилированных краевых частей, например краевых частей, содержащих соединительные средства типа, известного, как такового, например, из международной заявки на патент WO 97/47834. Также в мебельных панелях может представлять интерес сохранение краев, полностью или частично свободных от такого материала, например, с точки зрения получения хорошей отделки края, например отделки края, полученной посредством процесса фрезерования, пиления и/или путем обеспечения декоративного покрытия на этих краях.

Следует отметить, что не исключена возможность достижения других благоприятных эффектов, например гидрофобности, при нанесении вспениваемого или расширяемого материала, по меньшей мере, на один или большее количество краев, или по существу только при нанесении на один или большее количество краев.

Введение третьего компонента, состоящего из вспениваемого или расширяемого материала, в плиту, где эта плита, по существу, состоит из массы материала, которую подвергают прессованию, и где эта масса материала содержит, по меньшей мере, два компонента, а именно первый компонент, состоящий из органического материала; и второй компонент, служащий в качестве связующего вещества; более конкретно - в качестве связующего вещества для упомянутого первого компонента, как такового, также составляет конкретный независимый аспект настоящего изобретения, независимый от того факта, расположен ли этот вспениваемый или расширяемый материал, согласно первому аспекту, в зонах материала или скорее сконцентрирован в одном или большем количестве слоев, или распределен более или менее гомогенно в плите.

Очевидно, что плита, обладающая характеристиками согласно конкретному аспекту, может быть изготовлена очень легкой, и благодаря наличию органического материала, соединенного связующим веществом, все еще может обладать достаточной твердостью. Согласно этому конкретному независимому аспекту можно предпочтительно изготавливать плиту, в которой ее органический материал, по существу, состоит из древесных частиц, предпочтительно - древесного волокна, и/или в которой связующее вещество, по существу, состоит из поликонденсационного клея, выбранного из вышеупомянутых примеров такого клея.

Волокнистые органические компоненты, как таковые, обладают более пригодной формой для вовлечения их во вспененный материал и образования с ним прочного соединения.

В качестве третьего компонента, согласно настоящему конкретному независимому аспекту, можно использовать уже упомянутый выше полистирол, который может быть получен путем расширения гранул полистирола, расположенных в массе материала, подлежащей прессованию, и независимо от того, был ли полистирол уже частично расширен или нет. Как уже было упомянуто, активизацию, а именно вспенивание и/или расширение соответствующего материала можно производить в прессовом устройстве, а также до и/или после прессования.

В случае если такой вспененный или расширенный материал сконцентрирован в одном или большем количестве слоев, то может быть получена плита, содержащая на ее поверхности обычный состав, например плиты типа ДВПСП или ДВПВП, или древесно-стружечной плиты, где в центре по толщине такой плиты расположен упомянутый вспененный или расширенный материал. Поверхность плиты, полученной таким образом, можно легко обрабатывать с использованием известных технологий, например ее можно легко ламинировать, но при этом плита остается легкой, так как содержит такой вспененный или расширенный материал. Согласно другому примеру может быть получена плита, в которой соответствующие слои расположены ближе к верхней и/или нижней поверхности и в которой в центре по толщине такой плиты расположен материал, обычного для ДВПСП или ДВПВП, или древесно-стружечной плиты состава. При использовании такой плиты, например, могут быть достигнуты шумогашение или другие эффекты благодаря наличию вспененного или расширенного материала, где края все еще могут быть просто обработаны с использованием известных технологий, например могут быть просто отфрезерованы или замаскированы, чтобы здесь можно было использовать обычные плиты ДВПСП, ДВПВП, из древесно-стружечного материала. Это последнее преимущество особенно важно для половых панелей, более конкретно - ламинированных половых панелей, которые составляют часть плавающего полового покрытия. В таких половых панелях создаваемые звуки, например создаваемые тикающие звуки, при их использовании, воспринимаются как раздражающие. Здесь, упомянутое фрезерование в этом случае используют, по меньшей мере, для формирования механических соединительных средств по краям, где с помощью этих соединительных средств обеспечивают возможность соединения двух или большего количества таких половых панелей друг с другом, и с помощью которых скрепление может быть обеспечено между двумя такими половыми панелями в вертикальном направлении, перпендикулярном плоскости соединенных половых панелей, а также в горизонтальном направлении, перпендикулярном соединенным сторонам, и в плоскости соединенных половых панелей.

Согласно настоящему конкретному аспекту возможно, чтобы упомянутый третий компонент одновременно выполнял функцию второго компонента и чтобы в плиту, например, не вводилось отдельное связующее вещество. Такой материал плиты может быть описан как материал плиты на основе отвержденного пеноматериала, в которой органический материал использован в качестве наполнителя. Однако согласно этому конкретному аспекту предпочтительно отдельное связующее вещество, например поликонденсационный клей, используют с намерением получения хорошей стабильности формы и механической прочности.

В вышеупомянутом втором конкретном варианте осуществления согласно третьей возможности, а также в вышеупомянутом конкретном независимом аспекте согласно изобретению также пеноматериал на основе меламина и/или другого аминополимера можно использовать в качестве пенообразующего компонента. Такой вариант осуществления представляет особый интерес, когда связующее вещество также относится к поликонденсационному клею на основе меламина и/или другого аминополимера. Аминополимерные пеноматериалы известны как таковые, например, из европейского патента EP 1808454; однако, до настоящего времени такие пеноматериалы фактически не используют в сочетании с органическим наполнителем типа древесных опилок, древесного волокна, древесной щепы или древесной стружки, где, как уже упоминалось выше, особые эффекты могут быть достигнуты при использовании древесного волокна.

Согласно третьему конкретному варианту осуществления упомянутой третьей возможности первого аспекта третий компонент состоит из красителя или другого, видимого или невидимого, средства для распознавания. Отличающимся от визуально распознаваемых средств являются, например, магнитные, электрические и/или тепловые средства для распознавания. Посредством вариантов осуществления этого третьего конкретного варианта осуществления обработка таких плит может быть упрощена или автоматизирована в большой степени. Примером такого средства для распознавания является наполнитель из железа, который может быть распознан, по меньшей мере, с помощью магнита.

Три упомянутые возможности можно, конечно, объединить любым способом в пределах объема изобретения.

Следует отметить, что, если упомянуты концентрация или количество определенного компонента, то эта концентрация должна быть выражена как масса, приходящаяся на единицу объема, например: г/см3 или кг/м3, и что эту концентрацию следует определять по всей толщине плиты или массе материала, подлежащей прессованию в зоне материала, о которой идет речь, где возможные структурные углубления не включены в толщину. Очевидно, что зоны материала в контексте настоящего изобретения имеют определенную ширину и что упомянутая концентрация, таким образом, не может быть определена на линии, проходящей поперек толщины плиты.

Предпочтительно области с отличающимся составом являются зонами материала, которые четко шире 5% толщины массы материала или толщины плиты, или даже шире 10% плиты.

Очевидно, что не исключено, что плиты согласно настоящему изобретению содержат структурные углубления, например структурные углубления типа, известного из международной заявки WO 01726868.

Следует также отметить, что также согласно другой возможности упомянутое отличие состава состоит, по меньшей мере, в том, что масса материала содержит одну или большее количество зон, пористость которых меньше или больше пористости остальной части этой массы материала или плиты. Так, например, можно стремиться к тому, чтобы зоны материала, предполагаемые для формирования края готовой панели, обладали меньшей пористостью, таким образом, чтобы они, например, были менее подвержены проникновению воды и/или инфильтрации воды.

Согласно практическому варианту осуществления первого аспекта изобретения предпочтительно, чтобы упомянутый отличающийся состав проявлялся, по меньшей мере, в зонах материала, ориентированных вдоль упомянутых направлений длины и/или ширины плиты. Это является преимуществом, в частности, когда предполагается разделение плиты на несколько панелей меньшего размера, например разделение на прямоугольные или почти прямоугольные панели. В таком случае упомянутые зоны материала с отличающимся составом могут быть предназначены для формирования, по меньшей мере, части упомянутых панелей меньшего размера. В более предпочтительном варианте осуществления упомянутая плита предназначена для разделения на продолговатые панели с парой противоположных длинных краев и парой противоположных коротких краев, например, это может быть в случае панелей для изготовления половых панелей, в которых упомянутые зоны материала предпочтительно предназначены для формирования, по меньшей мере, части длинного края упомянутых панелей. Еще лучше если упомянутые зоны материала прессуют в плиту в таком месте, чтобы периферийная часть каждой из упомянутых панелей, на которые делят плиту, была сформирована из такой зоны материала.

Согласно упомянутому практическому варианту осуществления первого аспекта изобретения, таким образом, можно обеспечить зоны материала плиты признаками, согласующимися с требуемыми характеристиками краевой области панелей, которые получают из такой плиты путем ее разделения. Так, например, можно обеспечить такие условия, при которых готовые панели обладали бы повышенной плотностью, прочностью и/или водостойкостью по их краям. Это представляет особый интерес в случае, когда в остальной части плиты использован пористый и/или хрупкий материал, например ДВПСП или ДВПВП, и когда желательно получить улучшенные характеристики, по меньшей мере, в крае готовых панелей, где эти улучшенные характеристики являются избыточными для массива панели. Очевидно, что таким образом можно получать улучшенную половую панель при ограниченной себестоимости, без дополнительных затрат или даже по лучшей цене.

Упомянутый практический вариант осуществления может быть полезным, например, в половых панелях с соединительными средствами, обеспеченными, по меньшей мере, частично в упомянутом материале плиты, например, соединительными средствами типа, известного, как таковой, из международной заявки на патент WO 97/47834, с помощью которого может быть обеспечена возможность горизонтального и вертикального скрепления панелей. Так, например, прочность соединения может быть повышена путем модификации материала на краю и/или, среди прочего, в половых панелях с непроницаемым верхним слоем, например ламинированным верхним слоем, улучшенную водоотталкивающую способность можно получить путем модификации материала на краю панелей притом, что в обоих случаях внутренний материал панелей остается неизменным.

Согласно изобретению предпочтительно, чтобы зоны материала с составом, отличающимся согласно изобретению, выступающие внутрь поверхности плиты, покрывали очень маленькую поверхность плиты. Предпочтительно эта поверхность меньше половины поверхности массы материала обычного состава, а еще лучше - меньше 20% этой поверхности.

Следует отметить, что отличающаяся составом зона материала согласно всем аспектам изобретения, рассматривается как часть материала плиты, простирающаяся в соответствующей зоне на всю глубину плиты, что даже если часть обычно сформированной спрессованной массы материала расположена в этой зоне и если обеспечен другой спрессованный материал, например, только на поверхности, то в этом случае весь объем материала этой зоны, рассматриваемый по глубине, сформирован по составу иным образом.

В предпочтительном варианте осуществления первого аспекта изобретение также относится к плите, например, плите, по существу изготовленной как плита типа ДВПСП или ДВПВП, в которой упомянутое отличие состава заключается, по меньшей мере, в том, что плита, в направлениях ее длины и/или ширины, содержит одну или большее количество зон материала с локально большей или меньшей плотностью. Этот вариант осуществления является очень полезным для плит, предназначенных для разделения их на панели для изготовления половых панелей с соединительными средствами, так как плотность краев затем может быть подстроена под функцию соединительного средства, и/или на панели для изготовления половых панелей с тонким верхним слоем, т.е. верхними слоями толщиной менее 2 мм или 1 мм, например, с ламинированным верхним слоем или верхним слоем из шпона, тогда как плотность края в таких тонких верхних слоях определяет тенденцию к формированию так называемых «прямых» краев. Здесь это предпочтительно относится к различию в плотности, по меньшей мере, на 5%, а еще лучше, по меньшей мере, на 10%. Следует отметить, что таким образом локально увеличенные или уменьшенные плотности могут быть также получены другим способом, отличающимся от способа, заключающегося в обеспечении спрессованной массы материала с отличающимся составом. По этой причине изобретение согласно независимому второму аспекту также относится к плите, где эта плита, по существу, изготовлена из композиционного материала, состоящего, по меньшей мере, из двух компонентов, а именно из первого компонента, состоящего из органического материала, и второго компонента, служащего в качестве связующего вещества, более конкретно - в качестве связующего вещества для упомянутого первого компонента, где упомянутая плита, в направлениях ее ширины и/или длины, содержит одну или большее количество зон материала, по высоте которых упомянутый композиционный материал сформирован отличающимся способом относительно остальной части плиты с характеристиками, являющимися результатом того, что упомянутый отличающийся способ формирования состоит, по меньшей мере, в том, что композиционный материал имеет другую плотность по высоте зоны материала, о которой идет речь. Здесь, также, очевидно, что это не относится к случайным различиям плотности, возникающим как результат возможных допусков.

Согласно второму аспекту изобретения упомянутая другая плотность может быть получена многими возможными способами, а именно:

- по меньшей мере, способом, при котором, по меньшей мере, один из упомянутых компонентов обладает повышенной или пониженной концентрацией по высоте зоны, о которой идет речь (с этой целью, в качестве примера также сделана ссылка на первую возможность для зон материала с отличающимся составом, упомянутым в первом аспекте);

- по меньшей мере, способом, при котором упомянутый органический материал заменяют и/или дополняют другим органическим материалом, и/или, по меньшей мере, способом, при котором упомянутое связующее вещество заменяют и/или дополняют другим связующим веществом (с этой целью, в качестве примера, также сделана ссылка на вторую возможность для зон материала с отличающимся составом, упомянутым в первом аспекте);

- по меньшей мере, способом, при котором третий компонент вводят в композиционный материал (с этой целью, в качестве примера, также сделана ссылка на третью возможность для зон материала с отличающимся составом, упомянутым в первом аспекте);

- способом, при котором используют сочетание из двух или большего количества вышеупомянутых трех возможностей.

Очевидно, что также второй аспект изобретения можно применять с особенной полезностью при использовании материала плиты, по существу сформированного, как так называемый материал плит типа ДВПСП или ДВПВП или материалы плит, сформированных на основе древесно-пластикового композиционного материала или так называемого древесно-экструзионного материала.

Согласно третьему независимому аспекту изобретение также относится к способу, посредством которого, среди прочего, могут быть изготовлены плиты согласно первому и/или второму аспекту. По этой причине изобретение относится к способу изготовления плит, который начинают осуществлять с обеспечения массы материала, сформированной, по меньшей мере, из двух компонентов, а именно из первого компонента, состоящего из органического материала, и второго компонента, являющегося связующим веществом, и согласно которому упомянутую плиту получают, по меньшей мере, прессованием массы материала и взаимным соединением упомянутого органического материала с помощью упомянутого связующего вещества, с характеристикой, при которой упомянутая масса материала, в направлениях ее ширины и/или длины, содержит одну или большее количество зон, по высоте которых ее состав сформирован отличающимся способом относительно остальной части массы материала.

Согласно третьему аспекту изобретения масса материала, таким образом, сформирована по составу так, что, по меньшей мере, до ее прессования, в ней имеются зоны, состав которых сформирован отличающимся способом. Предпочтительно поверхность таких зон составляет менее половины общей поверхности такой массы материала, и даже предпочтительно - менее половины поверхности нормальной массы материала. Другими словами, состав зоны материала, о которой идет речь, предпочтительно составляет обычно менее половины массы материала, где предпочтительно, по меньшей мере, половина массы материала имеет обычный состав.

Неожиданно авторами изобретения было установлено, что можно формировать массу материала, подлежащую прессованию, негомогенным образом в направлениях ее ширины и/или длины и предпочтительно формировать плиту из нее без слишком больших проблем. Авторами изобретения было особенно неожиданно установлено, что это также возможно при изготовлении плит типа ДВПСП или ДВПВП и, в частности, при непрерывном процессе изготовления. Обычно имеет место стремление смешивать древесное волокно, предварительно снабженное клеем, как можно более равномерно в виде слоев для формирования так называемого «мата», или массы материала. Однако авторами изобретения была нарушена эта парадигма путем введения других составов массы материала в направлениях ее ширины и/или длины. Новый способ согласно настоящему изобретению согласно его третьему аспекту открывает много новых возможностей. Среди прочего, с его помощью обеспечивают возможность изготовления плит согласно изобретению согласно первому и второму его аспектам экономически эффективным способом.

Согласно третьему аспекту изобретения, таким образом, используют, по меньшей мере, различия в составе массы материала, а именно либо в составе органического материала, либо в составе связующего вещества, либо в составе обоих компонентов, где эти различия проявляются в плоскости массы материала, о которой идет речь; другими словами, в направлениях длины и/или ширины массы материала, о которой идет речь. Очевидно, что наличие углублений в массе материала, предназначенных для формирования структурных углублений в готовой плите, как таковой, не определяет различие в составе, но именно состав самой массы материала определяет этот отличающийся состав. Плита, получаемая согласно изобретению, предпочтительно даже свободна от таких структурных углублений. Может быть очевидным, что полости, например, с возможной пористостью, присущие материалу плиты, не рассматриваются как структурные углубления.

Способ согласно третьему аспекту можно осуществлять согласно различным возможностям.

Согласно первой возможности упомянутую массу материала формируют таким образом, чтобы она содержала, по меньшей мере, одну зону, где, по меньшей мере, один из упомянутых компонентов обеспечен в отличающемся количестве или при отличающейся концентрации. Этот вариант осуществления может быть получен путем локального удаления материала с возможно гомогенно сформированной по составу массы материала, или путем локального добавления материала на такую массу материала.

Согласно второй возможности, упомянутая масса материала сформирована по составу таким образом, чтобы она содержала, по меньшей мере, одну зону, где, по меньшей мере, один из упомянутых компонентов был заменен или дополнен, по меньшей мере, частично, другими органическими частицами, другим связующим веществом соответственно. Так, например, синтетический материал локально может быть добавлен к типичной массе материала для изготовления плиты типа ДВПСП, например, может быть насыпан на древесно-волокнистый мат в виде гранул или может быть обеспечен, или смешан с ним. Здесь это может относиться, например, к синтетическим материалам, обычно используемым с древесно-пластиковыми композитами. Согласно другому примеру древесно-волокнистый мат для изготовления плиты типа ДВПСП может быть локально сформирован из волокна, снабженного клеем отличающимся способом, например из волокна, снабженного метандифенилдиизоцианатовым клеем, где остальная часть волокна снабжена другим поликонденсационным клеем, например меламинмочевиноформальдегидным (ММФ) клеем.

Согласно третьей возможности упомянутая масса материала сформирована таким образом, чтобы она содержала, по меньшей мере, одну зону, где обеспечен, по меньшей мере, третий компонент. Здесь упомянутый компонент может быть добавлен к массе материала в жидком, а также в твердом виде. В случае добавления в твердом виде соответствующий компонент можно подавать в виде гранул или волокон. Согласно конкретному варианту осуществления этой третьей возможности третий компонент, вводимый в массу материала, во время прессования массы материала, может дифундировать, по меньшей мере, частично, в реальном материале плиты, например, где этот третий компонент начинает течь и/или расплавляться в прессовом устройстве. Это может быть, например, в случае, когда в качестве третьего компонента используют термоклей.

Очевидно, что способ предназначен, в частности, для изготовления плит, в которых упомянутый первый компонент относится к волокнистому материалу, и/или к изготовлению плит, в которых упомянутый первый компонент относится к древесному материалу, и/или к изготовлению плит, в которых упомянутый второй компонент относится к синтетическому материалу. В большинстве предпочтительных вариантов осуществления упомянутую плиту, по существу, изготавливают, как древесно-волокнистую плиту типа ДВПСП или ДВПВП.

Упомянутая масса материала может быть сформирована таким образом, чтобы одна или большее количество упомянутых зон было сориентировано в упомянутых направлениях ширины и/или длины. Следует отметить, что способ согласно третьему аспекту предпочтительно используют для изготовления плит, предназначенных для изготовления половых панелей, например ламинированных половых панелей, в которых затем предпочтительно за счет отличающейся по составу массы материала, получают модифицированные области материала на краю готовых половых панелей.

Очевидно, что способ согласно третьему аспекту можно использовать для изготовления плит, обладающих характеристиками согласно первому и/или второму аспектам, и/или предпочтительно согласно вариантам осуществления этих аспектов. Кроме того, очевидно, что изобретение также относится к плите, полученной таким способом.

Изобретение дополнительно также относится к конкретному способу изготовления плит, содержащих зоны материала с отличающимся составом. По этой причине изобретение согласно его четвертому аспекту относится к способу изготовления плит, осуществление которого начинают, по меньшей мере, с обеспечения массы материала, состоящей, по меньшей мере, из двух компонентов, а именно из первого компонента, состоящего из органического материала, и второго компонента, являющегося связующим веществом, а более конкретно - связующим веществом для упомянутого первого компонента, согласно которому упомянутую плиту получают, по меньшей мере, путем прессования массы материала и взаимного соединения упомянутого органического материала с помощью упомянутого связующего вещества, с характеристикой, при которой упомянутая масса материала содержит, по меньшей мере, компонент, который, после его введения в массу материала, локально активизируют или деактивизирую. Предпочтительно упомянутую активизацию или деактивизацию производят для того, чтобы готовая плита или панели, на которые эту плиту разделяют, содержали одну или большее количество зон материала, отличающихся по составу. Очевидно, что соответствующий активизируемый или деактивизируемый компонент может относиться к первому, второму, а также, возможно, к третьему компоненту.

Возможно, чтобы связующее вещество составляло упомянутое активизируемое или деактивизируемое вещество, где это связующее вещество предпочтительно локально отверждают или удаляют, например, химическим способом путем локального напыления вещества на массу материала, посредством которого можно понуждать соответствующее связующее вещество к размягчению или разложению его, или, например, посредством электромагнитного облучения путем локального облучения или воздействия на спрессованную массу материала.

Также возможно, чтобы это упомянутое активизируемое или деактивизируемое вещество было компонентом двухкомпонентной системы, в которой это вещество затем может быть активизировано, например, путем введения его локально в контакт со вторым компонентом. Примером возможной двухкомпонентной системы является полиуретан, в котором затем предпочтительно в качестве первого компонента используют компонент на основе полиола, а в качестве второго компонента используют компонент на основе изоцианата.

Согласно способу в соответствии с четвертым аспектом возможно, чтобы этот активизируемый компонент был гомогенно распределен в упомянутой массе материала, но чтобы его активизировали только локально.

Очевидно, что активизацию или деактивизацию можно производить любым способом, либо путем воздействия веществом, либо путем воздействия теплом, облучением или светом, либо путем воздействия механическими или электромагнитными силами. Активизацию или деактивизацим можно производить в любой момент. Их можно осуществлять, например, либо на еще не спрессованной, либо на спрессованной массе материала, другими словами, на плите, полученной прессованием, или на панелях меньшего размера, полученных из спрессованной массы материала, по меньшей мере, путем разделения. В случае плит, используемых для изготовления половых панелей, активизацию или деактивизацию можно осуществлять таким образом, чтобы края половых панелей состояли, по меньшей мере, частично из активизируемой или деактивизируемой массы материала.

Кроме того, очевидно, что посредством способа согласно четвертому аспекту могут быть изготовлены плиты, обладающие характеристиками согласно первому и/или второму аспектам, и что изобретение также относится к плитам, полученным этим способом, с характеристиками четвертого аспекта.

Четвертым аспектом изобретения предложен очень полезный, плавный и гибкий способ изготовления новых плит, например, для изготовления плит согласно первому и/или второму аспектам. Конечно, способом согласно четвертому аспекту можно также получать характеристики, свойственные способу согласно третьему аспекту изобретения.

Согласно четвертому аспекту активизация, по меньшей мере, может относиться к расширению или вспениванию компонента, присутствующего в массе материала. Здесь это может касаться, например, формирования полистирола, начиная с гранул полистирола, где затем получают материал плиты, также обладающий характеристиками также упомянутого выше конкретного аспекта изобретения. Очевидно, что такой вспениваемый или расширяемый компонент может присутствовать в одной или большем количестве зон материала и/или слоев материала, а также может присутствовать более или менее гомогенно в массе материала. Посредством вспенивания такого компонента могут быть получены особенно легкие плиты и, кроме того, могут быть достигнуты новые возможности для материала плит. Так, например, можно регулировать толщину готовой плиты путем сохранения плиты в фиксированном состоянии во время вспенивания соответствующего компонента, например, в пресс-форме или между элементами пресса. Дополнительной возможностью здесь является то, что может быть получен полуфабрикат, в котором пенообразующий компонент еще не расширен или не вспенен, или только частично расширен или вспенен таким образом, чтобы толщину материала готовой плиты все еще можно было регулировать по желанию при расширении упомянутого компонента. Такой полуфабрикат, толщину которого все еще можно регулировать, возможно, в определенных пределах, обладает большим потенциалом для уменьшения расхода сырья. Таким образом, согласно пятому независимому аспекту изобретение также относится к полуфабрикату для формирования плиты, отличающейся тем, что полуфабрикат содержит расширяемый или пенообразующий компонент. Такой полуфабрикат предпочтительно состоит из спрессованной массы материала, содержащей, по меньшей мере, органический материал и связующее вещество. Органический материал предпочтительно относится к древесным частицам, например древесному волокну. Связующее вещество может быть поликонденсационным клеем и может быть выбрано, например, из вышеупомянутых возможностей, или может относиться к синтетическому материалу типа, обычно используемого в древесно-пластиковом композите. Очевидно, что полуфабрикат, как таковой, уже имеет стабильную форму пластины. Другая возможность использования полуфабриката согласно пятому аспекту заключается в применении пресс-формы, с помощью которой может быть получена плита со структурой или рельефом посредством вспенивания.

Изобретение также относится к панелям меньшего размера, полученным путем разделения плит согласно изобретению, где одна или большее количество линий реза или пропила, используемых для такого разделения, могут быть или не быть совмещены с зонами материала, отличающимися по составу; более конкретно изобретение относится к таким панелям, которые можно использовать или которые используют в качестве подложки или части подложки в половой панели, где эта половая панель содержит верхний слой, обеспеченный на этой подложке, и предпочтительно содержит соединительные средства, сформированные в виде единой части с подложкой, расположенные, по меньшей мере, на двух противоположных краях или на всех противоположных краях, где с помощью соединительных средств предпочтительно может быть обеспечено скрепление между двумя такими половыми панелями в вертикальном направлении, перпендикулярном плоскости половых панелей, а также в горизонтальном направлении, перпендикулярном соединенным сторонам, и в плоскости соединенных половых панелей. Изобретение особенно важно для этого вида половых панелей, так как плиты согласно изобретению могут содержать подложку, которая может обладать оптимизированными свойствами материала на краю половой панели, где эти свойства, например, можно подстраивать под функции соединительных средств, и/или которые обладают более высокой водостойкостью. В частности, изобретение важно для половых панелей, подложка которых, по существу, состоит из ДВПСП или ДВПВП. Любой материал можно использовать в качестве верхнего слоя. Он может относиться, например, к ламинируемому верхнему слою, к верхнему слою, по существу состоящему из лака и печатной краски, например, полученному в процессе прямой печати, к верхнему слою из шпона или к верхнему слою, состоящему из слоя древесины, более толстого, чем шпон. В случае использования ламината можно применять так называемое «ламинирование прямым давлением» (ЛПД), а также «ламинирование высоким давлением» (ЛВД), где ламинаты содержат несущие листы, снабженные полимером, между которыми расположен декоративный слой с рисунком.

Очевидно, что плиты согласно изобретению могут подлежать различным видам применения. Как уже упомянуто выше, их можно использовать для изготовления половых панелей, однако, можно также использовать в изготовлении мебели, дверей или других декоративных или конструкционных элементов, сформированных или состоящих из одной или большего количества частей в форме плит. В частности, в отношении мебели и дверей, следует отметить, что их можно изготавливать особенно легкими благодаря использованию вспененных или расширенных компонентов.

Для лучшего описания характеристик изобретения, ниже, в качестве примеров, не обладающих каким-либо ограничительным характером, приведено несколько предпочтительных вариантов осуществления со ссылками на прилагаемые чертежи, на которых изображено:

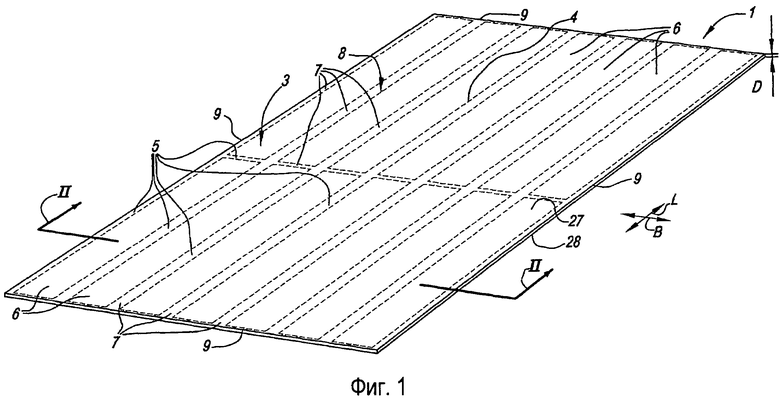

на фиг. 1 - плита, обладающая характеристиками согласно изобретению;

на фиг. 2 - поперечное сечение II-II на фиг. 1, в увеличенном масштабе;

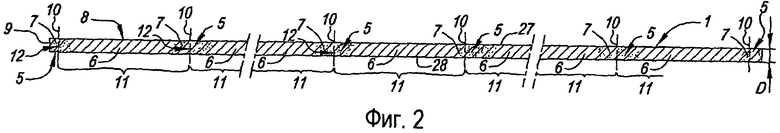

на фиг. 3 - вариант осуществления упомянутой плиты в том же виде;

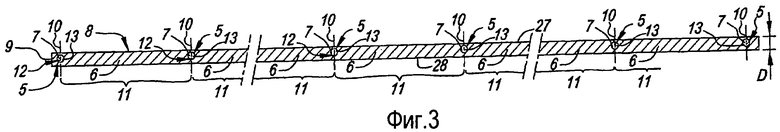

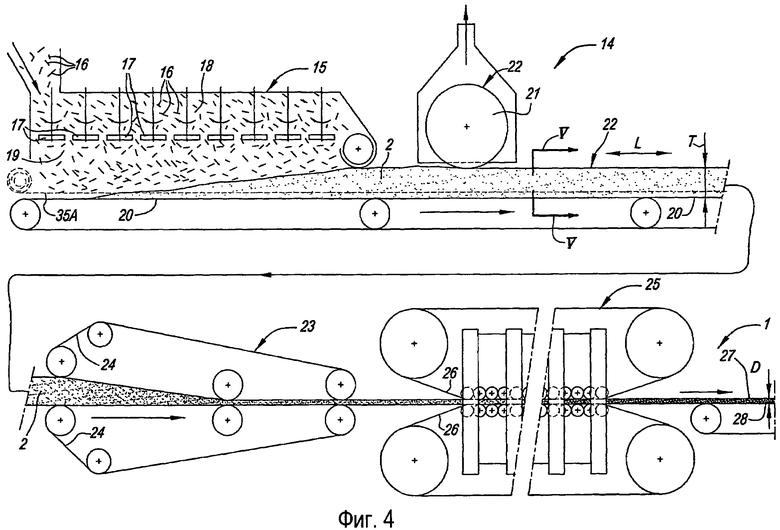

на фиг. 4 проиллюстрирован способ, обладающий характеристиками согласно изобретению;

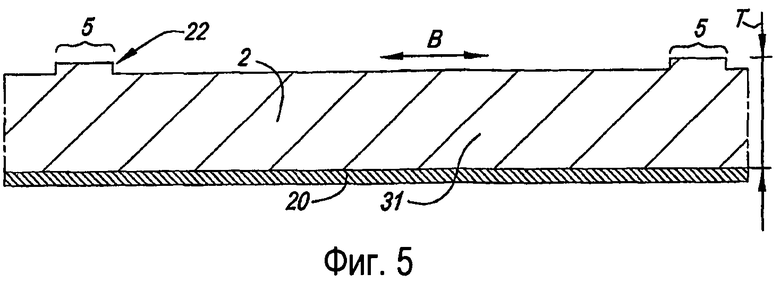

на фиг. 5 представлено поперечное сечение V-V на фиг. 4, в увеличенном масштабе;

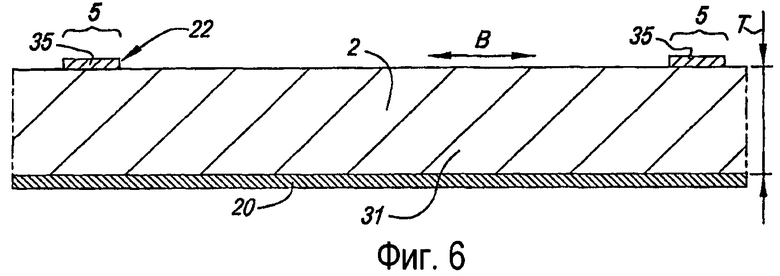

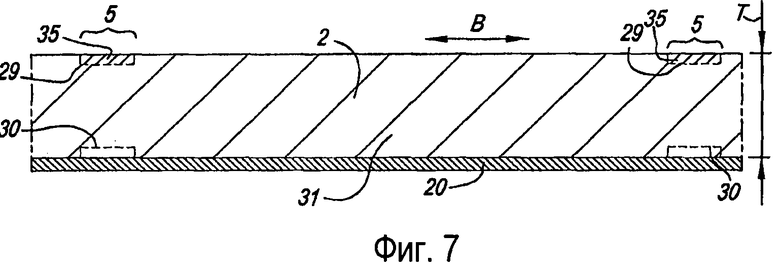

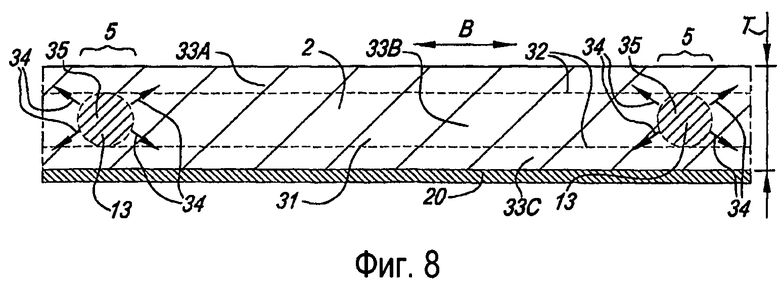

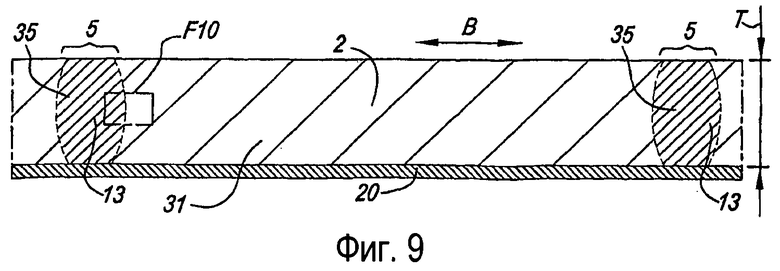

на фиг. 6-9 - варианты осуществления в таком же виде, как на фиг. 5;

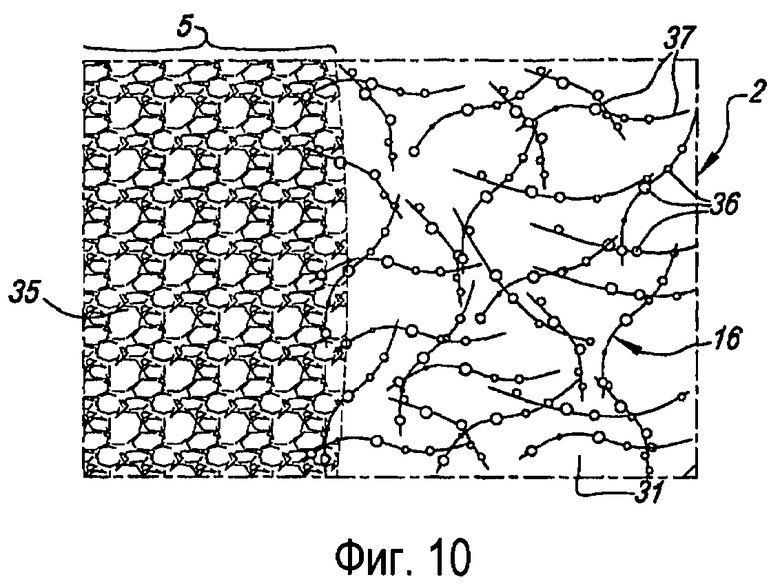

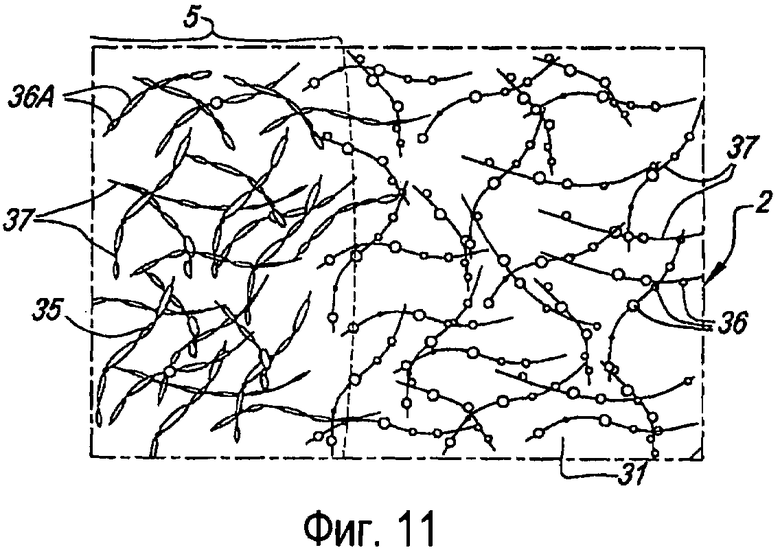

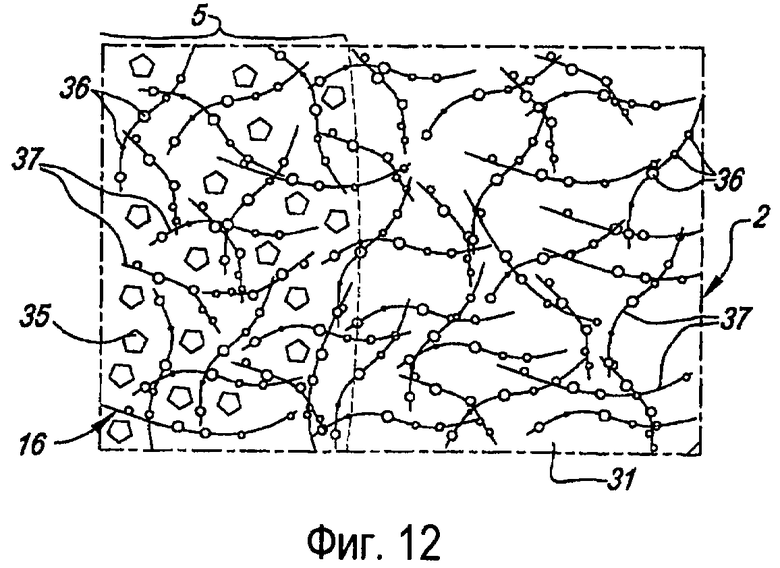

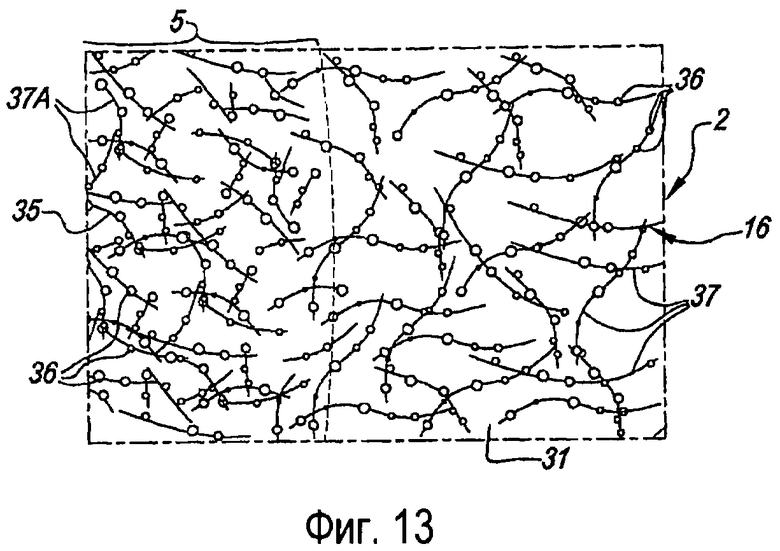

на фиг. 10 - вид площадки в увеличенном масштабе, обозначенной F10 на фиг. 9,;

на фиг. 11-13 - варианты осуществления в том же виде;

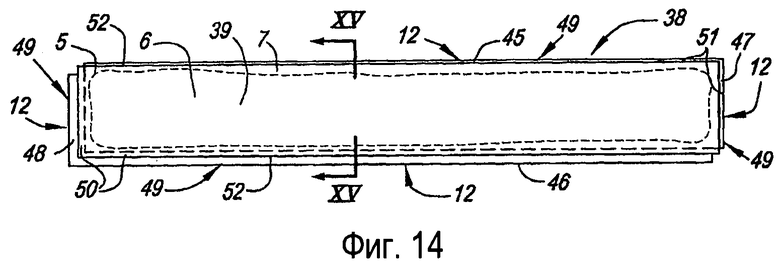

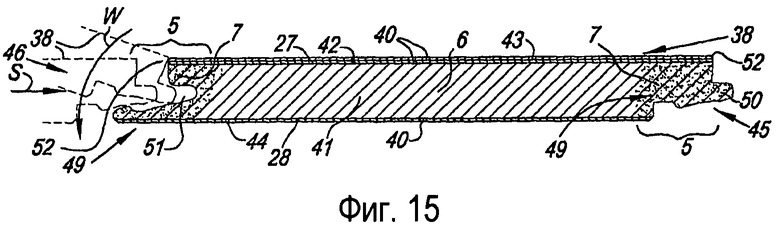

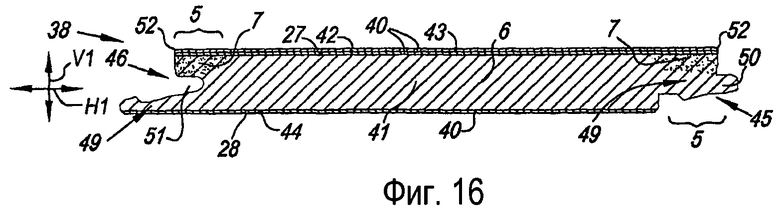

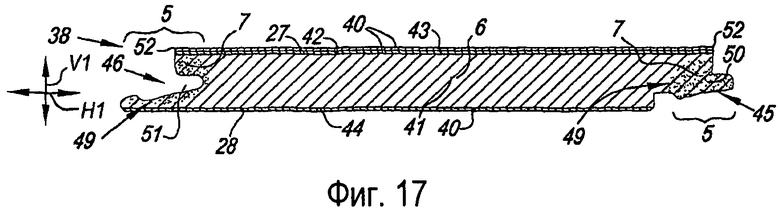

на фиг. 14 - панель, более конкретно - половая панель, полученная из плиты согласно изобретению посредством разделения;

на фиг. 15 - поперечное сечение XV-XV на фиг. 14, в увеличенном масштабе; и

на фиг. 16 и 17 - варианты осуществления такой панели в том же виде, как на фиг. 15.

На фиг. 1 представлена плита 1, которая, по существу, состоит из прессованной массы 2 материала, где эта масса 2 материала различным образом сформирована по составу в плоскости 3 плиты 1, другими словами, в направлении ее длины L и/или в направлении ее ширины B. Пример относится к так называемой «древесно-волокнистой плите средней плотности» (ДВПСП) или «древесно-волокнистой плите высокой плотности» (ДВПВП) - плите 1, которая, по существу, состоит из древесных волокон, снабженных связующим веществом, более конкретно - состоит из древесных волокон, взаимно соединенных поликонденсационным клеем. Здесь отличающийся состав, требующийся согласно изобретению, находится в зонах 5 материала, указанных пунктирными линиями 4.

При рассмотрении фиг. 1, очевидно, что согласно изобретению предпочтительно, чтобы упомянутый отличающийся состав находился, по меньшей мере, в зонах 5 материала, которые ориентированы в упомянутом направлении длины L и/или упомянутом направлении ширины B. Согласно примеру, упомянутые зоны 5 материала нанесены как в направлении длины L, так и в направлении ширины B, и каждая часть 6 материала обычным образом спрессованной массы 2 материала, окружена частью 7 материала, отличающимся образом спрессованной массы 2 материала. Очевидно, что упомянутые зоны 5 материала с отличающимся составом также могут быть созданы только в направлении длины L или только в направлении ширины B, где созданы полосы, или части плиты, которые обрамлены, по меньшей мере, с одной стороны частью 7 материала, отличающегося по составу.

На фиг. 2 показано, что плита 1, представленная на фиг. 1, обладает особенностями, заключающимися в том, что отличающийся по составу материал в этом случае проходит по всей толщине D соответствующих зон 5 материала, и в том, что поверхность 8 плиты 1 сформирована из обычным образом спрессованных частей 6 материала, а также из спрессованных частей 7 материала, отличающихся по составу. Эти две особенности, каждая отдельно, а также в сочетании, являются предпочтительными практическими особенностями, которые могут быть использованы полезным образом, среди прочего, в плитах, которые предполагается разделять на панели меньшего размера и, в частности, в плитах, которые предполагается разделять на панели, которые используются или могут быть использованы в качестве подложки для изготовления половых панелей с верхним слоем. Очевидно, что, в сочетании с упомянутой первой особенностью, спрессованные отличающимся образом части 7 материала, таким образом, возможно, составляют, по меньшей мере, часть или всю периферийную часть готовой панели по всей ее толщине D, где обычным образом спрессованные части 6 материала обычно являются более дешевыми и могут быть использованы в качестве массива материала половой панели. Очевидно, что, в сочетании со второй упомянутой особенностью, благодаря тому, что поверхность 8 плиты 1 сформирована, по меньшей мере, из спрессованных обычным образом частей 6 материала и из спрессованных частей 7 материала, отличающихся по составу, плиту можно эффективно использовать рядом различных способов, например, для распознавания, автоматизированного или не автоматизированного, плит 1, изготовленных согласно настоящему изобретению.

В примере, проиллюстрированном на фиг. 2, штрихпунктирными линиями четко показаны места расположения линий 10 реза, которые предполагается произвести для разделения плиты 1 на панели 11 меньшего размера. Из этого становится понятно, что упомянутый отличающийся по составу материал проявляет свои свойства, по меньшей мере, в зонах 5 материала, которые предназначены для формирования, по меньшей мере, части края 12 вышеупомянутых панелей 11 меньшего размера. В данном случае плиту 1, представленную на фиг. 1, предполагается разделить на прямоугольные, продолговатые панели 11 с двумя парами противоположных краев 12, и предполагается, что упомянутые зоны 5 материала будут составлять, по меньшей мере, часть длинного края или даже всю периферийную часть упомянутых панелей 11 меньшего размера.

Очевидно, что упомянутые отличающиеся по составу зоны 5 материала могут соответствовать, среди прочего, первому, второму или третьему возможным вариантам осуществления, упомянутым во введении, или любому сочетанию одного или большего количества этих возможных вариантов осуществления. Также возможно, чтобы благодаря использованию различных составов, представленных здесь, можно было получать в результате плиту 1, обладающую характеристиками, соответствующими второму аспекту настоящего изобретения, согласно которому части 7 материала, отличающиеся по составу, предпочтительно обладают более высокой плотностью, чем обычным образом спрессованные части 6 материала.

На фиг. 3 представлен другой пример плиты 1, обладающей характеристиками согласно изобретению. Здесь отличающиеся по составу зоны 5 материала, о которых идет речь, по существу состоят из включений 13 любого вида, например из включения из синтетического материала или металла, введенного в плиту 1. Посредством такого включения 13 могут быть достигнуты различные преимущества. Так, например, можно обеспечить формирование края 12 панелей 11 меньшего размера, полученных разделением, по меньшей мере, частично или даже в существенной степени посредством упомянутого включения 13. Если включение 13 сформировано из синтетического материала, то может быть выбран синтетический материал из ряда, охватывающего полиэтилен, полиэтилентерефталат, полиуретан, полипропилен, полистирол, поликарбонат и поливинилхлорид. Также может быть выбрано включение 13 из древесно-пластикового композита, предпочтительно на основе, по меньшей мере, одного из вышеупомянутых синтетических материалов, в котором в качестве наполнителей использованы древесные частицы, например древесные опилки, древесная щепа или древесное волокно. Эта последняя возможность является возможностью, которую можно рассматривать, в частности, в случае, если плита 1, по существу, состоит из материала ДВПСП или ДВПВП, древесно-стружечной плиты или ориентированно-стружечной плиты (ОСП).

На фиг. 4 проиллюстрирован способ изготовления плиты 1, где показаны характеристики способа согласно третьему аспекту изобретения. В примере это относится к способу, осуществляемому на производственной линии 14, по существу соответствующей типичной производственной линии для изготовления ДВПСП или ДВПВП. Здесь показан процесс, начинающийся с подачи массы 2 материала, состоящего, по меньшей мере, из двух компонентов. В данном случае оба компонента одновременно подают к насыпной машине 15 в виде органического материала 16, предварительно снабженного связующим веществом, в данном случае в виде древесного волокна, снабженного поликонденсационным клеем, где упомянутое связующее вещество, или конденсационный клей, представляет собой второй компонент, упомянутый в третьем аспекте, а органический материал 16, или древесное волокно, представляет собой первый компонент, упомянутый в этом аспекте. Конечно, возможно условие, при котором второй компонент, или связующее вещество, добавляют отдельно в материал 2, например, путем нанесения распылением или увлажнения, или внесения любым другим способом в органический материал 16 соответствующего связующего вещества во время формирования массы 2 материала.

Изображенная насыпная машина 15 может быть изготовлена любым способом. В примере использована насыпная машина 15, например, известная из международной заявки на патент WO 03/053642. Насыпная машина 15, приведенная в примере, снабжена несколькими мешальными элементами 17, которыми приводят в движение органический материал 16, снабженный клеем, в насыпной камере 18. Из волокна, высыпающегося из насыпной камеры с нижней ее стороны 19, формируют мат, или массу 2 материала, упомянутую в третьем аспекте, или формируют, по меньшей мере, ее часть, на транспортирующем конвейере 20, расположенном под камерой 18. Для дополнительного описания такой насыпной машины 15 сделана ссылка на вышеупомянутую международную заявку на патент. Конечно, пригодны также и другие типы насыпных машин 15, например насыпные машины, описанные в международных заявках на патенты WO 99/36623 и WO 2005/044529.

На фиг. 5 показано, что полученная, в конечном счете, сформированная масса 2 материала, до ее прессования, согласно изобретению с образованием плиты 1, которая в данном случае содержит несколько зон 5 в направлении ее ширины B, где по высоте этих зон ее состав отличается от состава остальной части массы 2 материала. В данном случае различным образом сформированные части отличаются, по меньшей мере, тем, что масса 2 материала локально содержит большее количество органического материала 16, снабженного клеем, в частности, волокна, снабженного клеем. Такая масса 2 материала может быть сформирована многими различными способами. Так, например, она может быть сформирована путем использования специальной операции насыпания, посредством которой обеспечивают возможность насыпания локально большего количества материала, например, посредством использования дополнительной насыпной машины, с помощью которой насыпают только материал, увеличивая высоту вышеупомянутых зон 5, или посредством использования насыпной машины 15, с помощью которой можно дозировано дополнять материал в массе 2 материала в определенных местах. Согласно другому примеру, приведенному здесь, материал можно удалять с, по существу, гомогенно насыпанной массы 2 материала таким образом, чтобы был получен профиль массы 2 материала, показанный на фиг. 5. Это может быть осуществлено, например, посредством использования так называемого «обдирочного вала» 21, расположенного ниже по ходу от насыпной машины 15. Следует отметить, что обдирочный вал 21 согласно уровню техники используют для соскабливания возможных излишков волокна с насыпанной массы материала, после чего также согласно уровню техники, получают массу 2 материала с как бы плоской верхней поверхностью. Однако авторами изобретения было установлено, что путем обеспечения этого обдирочного вала 21 соответствующим профилем, можно обеспечивать, по меньшей мере, верхнюю поверхность массы 2 материала структурой 22, где эта структура 22 автоматически может быть превращена в массу 2 материала, содержащую одну или большее количество зон 5, по высоте которых ее состав сформирован различным образом в отличие от остальной части массы 2 материала.

Следует отметить, что изобретение согласно его дополнительному независимому аспекту также относится к обдирочному валу 21 для изготовления плит 1, получаемых из прессованной массы 2 материала, где обдирочный вал 21 обеспечен структурой, с помощью которой можно обеспечивать упомянутую массу 2 материала соответствующей структурой 22 до прессования массы 2 материала для формирования упомянутой плиты 1. Очевидно, что упомянутый обдирочный вал 21 предпочтительно используют в производственной линии 14 для изготовления плиты 1 типа ДВПСП или ДВПВП, которая обладает или не обладает характеристиками согласно остальным аспектам настоящего изобретения. В качестве варианта осуществления настоящего независимого аспекта, вместо обдирочного вала 21 можно также использовать другой профилированный элемент, с помощью которого можно обеспечивать массу 2 материала структурой 22, например скругленную или не скругленную профилированную плиту.

Следует отметить, что мат или масса 2 материала, полученная насыпанием, может иметь толщину T, которая до 50 раз или более больше толщины D плиты, которую надлежит получить, в конечном счете, так как ее можно уплотнять и спрессовывать до требуемой толщины D плиты в дополнительных этапах процесса изготовления. Эти дополнительные этапы схематически показаны на фиг. 4.

В производственной линии 14, изображенной на фиг. 4, ниже по ходу, после упомянутого профилированного или не профилированного обдирочного вала 21, дополнительно расположено также уплотнительное устройство, или форпресс, 23, в котором массу 2 материала, до реального горячего прессования, постепенно уплотняют до состояния, при котором ее можно транспортировать более простым способом в сравнении с транспортированием неуплотненного насыпанного материала мата 2. С этой целью массу 2 материала предпочтительно транспортируют между прессующими транспортерными лентами 24, между которыми имеется пространство, уменьшающееся в направлении вниз по ходу. При этом предварительном уплотнении предпочтительно не подают тепло и/или имеющееся связующее вещество предпочтительно еще не активизируют или активизируют только частично. При предварительном уплотнении предпочтительно удаляют, по меньшей мере, частично, газы, находящиеся в массе 2 материала, например воздух.

После уплотнительного устройства, или форпресса, 23, на фиг. 4 показано, ниже по ходу, собственно прессовое устройство 25, в котором массу 2 материала, уже предварительно уплотненную или еще не уплотненную, прессуют, сообщая тепло. Используемая температура может находиться, например, в диапазоне от 100ºC до 150ºC, а используемое давление может находиться в диапазоне от 4 бар до 10 бар; здесь, однако, не исключены короткие пиковые значения давления до 40 бар. Предпочтительно в этом прессовом устройстве имеет место активизация связующих веществ. В случае использования поликонденсационного клея в этом прессовом устройстве может образовываться вода или скорее пар.

Прессовое устройство, изображенное здесь, является устройством непрерывного действия, в котором массу 2 материала транспортируют между прессующими транспортерными лентами 26 и постепенно прессуют. В области тракта такого прессового устройства 25 может быть установлен режим поддержания давления и/или температуры. Очевидно, что способ согласно третьему аспекту можно также осуществлять, используя другие прессовые устройства, например, пресс с поддержанием давления паром, многократно открываемый пресс или так называемый «пресс с коротким циклом». В этих других прессовых устройствах 25 используемые давление и/или температуру можно устанавливать как функции времени, в течение которого масса материала, о которой идет речь, остается в прессовом устройстве.

После использования собственно прессового устройства 25 предпочтительно получают плиту 1 с двумя, по существу, плоскими сторонами 27, 28 панели, однако, в случае, если прессуют профилированную в исходном состоянии массу 2 материала согласно настоящему примеру с образованием плиты 1, то она обладает характеристиками согласно первому и/или второму аспектам изобретения. Такая плита 1 может быть подвергнута ряду обработок для отделки прессованной плиты 1. Так, среди прочего, она может также быть отшлифована с одной или обеих ее плоских сторон 27, 28.

Способ согласно третьему аспекту предпочтительно используют для изготовления плит 1 с номинальной толщиной D, составляющей от 5 мм до 15 мм.

Следует также отметить, что способ согласно третьему аспекту, как это показано в случае, представленном на фиг. 4, предпочтительно включает, по меньшей мере, этапы: насыпания, по меньшей мере, части массы 2 материала; предварительного уплотнения или дегазации массы 2 материала; и прессования массы 2 материала; и что отличающийся способ формирования массы 2 материала предпочтительно осуществляют до осуществления этапа предварительного уплотнения. Предпочтительно выбирают производственную линию, которая, по существу, соответствует известным производственным линиям для изготовления древесно-стружечной плиты или древесно-волокнистой плиты типа ДВПСП или ДВПВП. Помимо устройств, представленных на фиг. 4, такая производственная линия может также содержать другие устройства, например установку для введения связующего вещества в органический материал или шлифовальную установку для сошлифования наружных слоев прессованных плит.