Предлагаемое изобретение относится к области контрольно-измерительной техники и может быть использовано для измерения температуры элементов различных жидкостных микроустройств, таких как биочипы или тонкопленочные аппараты.

Проблема измерения температуры нагреваемых поверхностей, покрытых тонкой пленкой прозрачной жидкости, является одной из актуальных в современных микрожидкостных технологиях. Наиболее остро она представлена в лазерной диагностике жидкостей [1-4], где измерение температуры подложки с низким коэффициентом теплопроводности, в зоне индуцированной пучком лазера термокапиллярной (ТК) конвекции сопряжено со значительными трудностями.

Сложность заключается в том, что мы имеем дело с миниатюрным жидким объектом (характерная толщина слоя порядка 10...100 мкм), расположенным на нетеплопроводной, локально нагреваемой подложке. Следовательно, традиционный, с помощью термопары, подход к измерению температуры, в данном случае неприемлем по следующим причинам.

1. При помещении зонда термопары через слой жидкости на нагретый участок поверхности подложки из-за неизбежного контакта зонда с жидкостью происходит нарушение условий эксперимента: за счет явления смачивания искажается форма свободной поверхности слоя жидкости и возникают течения, не связанные с термокапиллярным эффектом.

2. Огромная, в 102...103 раз, разница между величиной теплопроводности материала подложки, обычно используемого в лазерной диагностике (например, карболит kS=0.08 Вт/(м·К) или эбонит kS=0.16 Вт/(м·К)) и материала термопары и сигнальных проводов (например, медь kt=401 Вт/(м·К) или константан kt=21 Вт/(м·К)), приводит к тому, что почти все тепло, подводимое индуцирующим пучком лазера, отводится в термопару, а не в подложку и жидкость. В результате, снова нарушаются условия эксперимента, а данные измерения температуры оказываются существенно искаженными.

Применение бесконтактной ИК-термометрии [5], несмотря на ее приемлемую точность около 2°С и высокую чувствительность от 0.1 до 0.01°С, затруднено из-за недостаточной пространственной разрешающей способности - диаметр исследуемого участка составляет от 6 до 20 мм, в то время как диаметр индуцирующего конвекцию лазерного пучка менее 2 мм. Этот факт влияет на точность измерения температуры. Кроме того, возможен нагрев жидкости зондирующим пучком ИК-термометра, что приводит к нарушению условий эксперимента и опять же точности измерений температуры.

Тепловизионная техника (ИК-камеры) [5], позволяющая строить тепловое поле объекта и измерять температуру в любой его точке, на сегодняшний день весьма дорога, а потому почти недоступна экспериментаторам.

Целью данного изобретения является устранение недостатков, присущих контактным способам измерения температуры и повышение точности измерения температуры подложки при возбуждении ТК-конвекции пучком лазера в тонком слое прозрачной жидкости, находящейся на этой подложке.

Цель достигается использованием датчика температуры, внедренного в подложку заподлицо в зоне падения индуцирующего пучка; эффекта уменьшения диаметра ТК-отклика1) (1) ТК-отклик [6] - интерференционная картина на экране, образованная отраженным пробным пучком лазера от свободной поверхности жидкого слоя, деформированной ТК-течениями, вызванными тепловым действием индуцирующего лазерного пучка.) с понижением температуры нагретого участка поверхности подложки [6], который позволяет точно отслеживать понижение температуры, обусловленное наличием высокотеплопроводного материала термопары в зоне нагрева; и компенсированием этого понижения температуры путем увеличения мощности индуцирующего пучка.

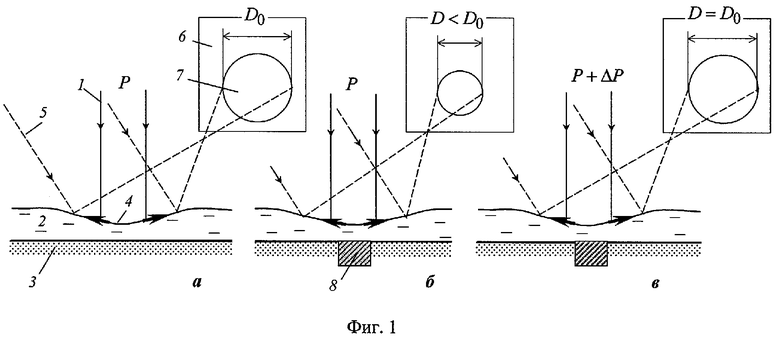

Способ поясняется на Фиг.1, которая является его принципиальной схемой. При облучении индуцирующим пучком лазера 1 мощностью Р (Фиг.1а) тонкого слоя 2 прозрачной жидкости на поглощающей подложке 3 из-за ее нагрева в жидкости возникает тепловое поле, которое путем кондукции достигает свободной поверхности слоя, приводя к возникновению ТК-конвекции и, как следствие, ТК-углубления 4 [1-4, 6] в жидком слое. Направляя на ТК-углубление пробный пучок лазера 5, на экране 6 получают ТК-отклик 7, диаметр D0 которого измеряют. Затем (Фиг.1б) в подложку в зоне падения индуцирующего пучка, внедряют заподлицо, чтобы не вносить механические искажения в ТК-течение жидкости, датчик температуры 8 (термопара, термистор и т.д.), и измеряют диаметр ТК-отклика в этом случае. Поскольку наличие датчика приводит к понижению температуры поверхности подложки и жидкости в зоне нагрева, из-за отвода тепла материалом датчика и сигнальными проводами, то диаметр ТК-отклика уменьшается D<D0 (Фиг.1б).

Далее, (Фиг.1в) для измерения температуры подложки при индуцированной пучком лазера ТК-конвекции в тонком слое поглощающей жидкости, мощность индуцирующего пучка увеличивают до такой величины Р+ΔР, при которой диаметр ТК-отклика становится равен диаметру ТК-отклика в случае подложки без датчика, то есть D=D0. Согласно [6], это свидетельствует о том, что температуры поверхности подложки и поверхности термопары в зоне облучения становятся равными. Затем производят считывание показаний датчика температуры.

Пример. Измерение температуры подложки предлагаемым способом.

Эбонитовая подложка с внедренной в нее заподлицо термопарой медь-константан (диаметр провода 250 мкм, а спая 720 мкм), покрыта тонким, толщиной 665 мкм, слоем силиконового масла ПМС-5, вязкостью 5.1 сСт. На подложку на значительном расстоянии от термопары направляется пучок лазера мощностью Р=2.98 мВт с диаметром пятна на подложке 1 мм, который индуцирует ТК-конвекцию в слое. Пробный пучок лазера диаметром 8 мм, направленный в зону ТК-конвекции, при отражении от деформированной поверхности слоя масла, образует на экране ТК-отклик диаметром D0=26 мм (Фиг.2а, негатив).

Затем индуцирующий и пробный лазерные пучки направляют на участок подложки с термопарой. В этом случае, диаметр ТК-отклика на экране уменьшился от начального более чем на 30% и составил около D≅8 мм (Фиг.2б, негатив). Температура подложки с термопарой в зоне ТК-конвекции равнялась 1.1 К относительно температуры термостата.

Чтобы добиться равенства диаметров ТК-откликов D=D0=26 мм, или, иными словами, компенсировать отвод тепла материалом термопары, мощность Р индуцирующего пучка увеличили до Р+ΔР=8.79 мВт. Показания термопары в этом случае составили 3.4К относительно температуры термостата. Исходя из равенства диаметров ТК-откликов в случае простой подложки и подложки с термопарой, заключаем, что температура эбонитовой подложки, при мощности индуцирующего пучка 2.98 мВт составляет 3.4 К.

Таким образом, предлагаемый способ, отличаясь существенной простотой и надежностью, позволяет повысить точность измерения температуры подложки контактным способом и контролировать ее изменение бесконтактным способом.

ЛИТЕРАТУРА

1. Bezuglyi B.A., Fedorets A.A., Tarasov O.A. Laser diagnostics of liquids and its layers // 1st Conference of the International Marangoni Association. - Giessen, Germany, Sept. 12-16, 2001. Abstracts, 84-85 (2001).

2. Патент РФ №2165071. Способ измерения толщины тонкого слоя прозрачной жидкости. Безуглый Б.А., Федорец A.A. - Бюл. №10. // Изобретения. Полезные модели - 2001.

3. Патент РФ №2201587. Бесконтактный способ измерения вязкости. Безуглый Б.А., Федорец A.A. - Бюл. №9. // Изобретения. - 2003.

4. Патент РФ №2247966. Способ измерения концентрации поверхностно-активного вещества. Безуглый Б.А., Тарасов O.A., Чемоданов С.И. - Бюл. №7. // Изобретения. - 2005.

5. OMEGA Engineering Inc. URL: http://www.omega.com

6. Безуглый Б.А. Капиллярная конвекция, управляемая тепловым действием света и ее применение в способах регистрации информации. Дисс ... канд. физ.-мат. наук, Москва, МГУ, 1983.

Изобретение относится к области контрольно-измерительной техники и может быть использовано для измерения температуры поверхности элементов различных жидкостных микроустройств и тонкопленочных аппаратов. В способе используется контактный датчик температуры, внедряемый в подложку заподлицо в зоне падения пучка лазера, индуцирующего термокапиллярную конвекцию в слое жидкости. Понижение температуры в зоне конвекции, обусловленное отводом тепла в высокотеплопроводный, по сравнению с материалом подложки, материал термопары, отслеживается путем сравнения диаметров термокапиллярных откликов, образованных на экране отражающимся пробным пучком лазера от поверхности слоя жидкости, деформированного термокапиллярной конвекцией в случае простой подложки и подложки с внедренным датчиком температуры. Это понижение температуры затем компенсируется путем увеличения мощности индуцирующего пучка лазера до того момента, когда диаметры откликов для обоих случаев станут равными, при этом показания датчика температуры в этом случае будут давать искомую температуру подложки. Изобретение обладает простотой и надежностью, позволяет бесконтактно контролировать изменение температуры подложки и повысить точность измерения температуры этой подложки, осуществляемого обычным контактным способом. 2 ил.

Способ измерения температуры подложки в зоне облучения при индуцированной лазерным пучком термокапиллярной конвекции в тонком слое прозрачной жидкости с помощью вмонтированного в подложку датчика температуры, включающий локальное поглощение излучения индуцирующего лазера материалами подложки и датчика температуры, и облучение зоны термокапиллярной конвекции пробным пучком лазера, отличающийся тем, что потери тепла, возникающие из-за разности теплопроводностей материала подложки и датчика, компенсируют дополнительным подводом тепла за счет увеличения мощности индуцирующего пучка лазера, а о равенстве тепловых потоков в подложку и датчик судят по равенству диаметров интерференционной картины, образуемой на экране в результате отражения пробного пучка от свободной поверхности жидкости, деформированной термокапиллярной конвекцией, вызванной тепловым действием индуцирующего пучка лазера, для подложки без датчика температуры и подложки с датчиком.

| OMEGA ENGINEERING INC | |||

| URL, http://www.omega.com | |||

| US 2003048831 A, 13.03.2003 | |||

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ТОНКОГО СЛОЯ ПРОЗРАЧНОЙ ЖИДКОСТИ | 2000 |

|

RU2165071C1 |

| СПОСОБ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ПОВЕРХНОСТНО-АКТИВНОГО ВЕЩЕСТВА | 2003 |

|

RU2247966C1 |

| БЕСКОНТАКТНЫЙ СПОСОБ ИЗМЕРЕНИЯ ВЯЗКОСТИ | 2001 |

|

RU2201587C2 |

| СПОСОБ РЕГИСТРАЦИИИ БИОЛОГИЧЕСКИХ, ХИМИЧЕСКИХ И БИОХИМИЧЕСКИХ ПРОЦЕССОВ НА ГРАНИЦЕ ЖИДКОСТЬ-ТВЕРДОЕ ТЕЛО И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2251681C1 |

| ЭКСПРЕСС-МЕТОД ИДЕНТИФИКАЦИИ И КОНТРОЛЯ КАЧЕСТВА ЖИДКОСТЕЙ | 2003 |

|

RU2247968C1 |

| JP 9311019 А, 02.12.1997. | |||

Авторы

Даты

2007-10-10—Публикация

2006-03-27—Подача