Изобретение относится к черной металлургии, конкретнее к составам шлакообразующих смесей, применяемых для защиты стали с перитектическим превращением при серийной непрерывной отливке слябов.

Наиболее близкой по технической сущности является шлакообразующая смесь, содержащая, мас.%:

нефелин - 10-40;

углеродосодержащее вещество - 2-15;

силикатная глыба - 5-30;

плавиковый шпат - 2-10;

цемент - остальное.

(См. Авт. свид. СССР №503918, С21С 5/54, 25.02.76). Это авторское свидетельство принято в качестве прототипа.

Недостатком известной шлакообразующей смеси является то, что для разливки стали с перитектическим превращением имеет место много аварийных прорывов расплава через оболочку слитка под кристаллизаторами, а на поверхности слябов наблюдаются дефекты в виде трещин и шлаковых включений. Наличие наружных дефектов приводит к значительным потерям металла, которые удаляют огневой зачисткой.

Установлено, что основной причиной, способствующей аварийным прорывам и образованию трещин на поверхности слябов, является высокое содержание водорода в стали, более 6 ppm. Основным источником роста водорода разливаемой стали является силикатная глыба, которая содержит до 10% кристаллической влаги. Причем содержание в составе смеси силикатной глыбы возрастает с уменьшением содержания CaF2 в используемом плавиковом шпате ввиду нестабильности его количества. Пораженность слябов трещинами возрастала также при недостаточной сыпучести порошкообразной смеси. В результате недостаточной сыпучести на зеркале расплава в кристаллизаторе не образуется равнотолщинный шлаковый гарнисаж, ответственный за теплоотвод и образование растягивающих напряжений в оболочке сляба, способствующих возникновению трещин.

Другим недостатком известной шлакообразующей смеси является отсутствие компонентов, способствующих выделению газов, вызывающих перемещение защитного покрытия в процессе его формирования. Это увеличивает загрязненность слябов неметаллическими включениями в случае разливки плавки с небольшим перегревом над температурой ликвидуса разливаемой стали.

Технический эффект при использовании изобретения заключается в улучшении качества поверхности непрерывнолитых слябов и повышения стабильности процесса непрерывного литья без аварийных прорывов.

Технический эффект достигается тем, что в шлакообразующую смесь содержащую нефелиновый концентрат, плавиковый шпат, углеродосодержащее вещество и портландцемент, дополнительно вводят кварц молотый пылевидный, карбонат натрия безводный и слюду, а в качестве нефелинового концентрата используют сиенитовый концентрат, в качестве плавикового шпата - плавиковошпатный концентрат с содержанием CaF2 более 90%; в качестве углеродосодержащего компонента - графит литейный скрытокристаллический, а в качестве слюды - слюда молотая-флогопит при следующем соотношении компонентов, мас.%:

плавиковошпатный концентрат - 12-20;

сиенитовый концентрат - 15-25;

кварц молотый пылевидный - 8-15;

графит литейный скрытокристаллический - 6-12;

карбонат натрия безводный - 4-8;

слюда молотая, флогопит - 1-5;

портландцемент - остальное.

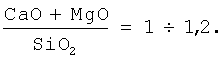

Экспериментально установлено, что для отливки непрерывных слябов из стали с перитектическим превращением, затвердевающих без наружных, продольных и сетчатых трещин, необходимо применять силикатные защитные шлаки с основностью

В этом случае шлаковый гарнисаж обеспечивает наименьший теплоотвод от затвердевающей оболочки слитка в кристаллизаторе. Основной составляющей защитной шлакообразующей смеси является портландцемент по ГОСТ 10178-85 в состав которого входят окислы кальция и кремния в виде клинкера 3СаО·S·О2. Клинкер получают спеканием тонкодисперсной смеси известняка и глины с затратой большого количества тепла (около 6000 кДж/кг клинкера) в специальных печах. Поэтому это тепло не надо затрачивать зеркалу металла в кристаллизаторе при формировании из шлакообразующей смеси жидкого шлака в процессе непрерывной разливки стали.

Сиенитовый концентрат по ТУ 5726-04700203938-97 - сплавленный природой источник окислов кремния, алюминия и натрия. Его необходимое количество установлено экспериментально для достижения заданной основности шлака.

Плавиковошпатный концентрат по ГОСТ 7618-83 служит основным источником флюса CaF2. Он отличается постоянным содержанием CaF2 (более 90%). Плавиковошпатный концентрат в заявленных пределах определяет необходимую температуру плавления шлакообразующей смеси и вязкости шлака при 1300°С. Содержание плавиковошпатного концентрата в смеси взаимосвязано с сиенитовым концентратом. Верхнему пределу сиенитового концентрата соответствуют нижние пределы по содержанию плавиковошпатного концентрата.

При этом сиенитовый концентрат находится в обратной взаимосвязи с карбонатом натрия (безводной содой Na2CO3) по ГОСТ 5100-73.

Экспериментально установлено, что в случае, когда содержание плавиковошпатного концентрата, сиенитового концентрата и карбоната натрия (безводная сода) выходят за заявленные пределы, нарушается соответствие скорости расплавления смеси в кристаллизаторе и удаления из него расплавленного шлака. В этом случае не достигается заявленный технический эффект.

Слюда молотая, флогопит по ТУ 21-25-241-80 в количестве 1-5%, служит порошкообразной составляющей, обеспечивающей необходимую сыпучесть всей порошкообразной смеси. В этом случае смесь равномерно рассыпается по поверхности защитного покрытия в кристаллизаторе. При его содержании менее 1% эффект недостаточен. Если его содержание более 5% эффект рассыпаемости смеси возрастает.

Карбонат натрия безводный (сода Na2CO3) ГОСТ 510073 служит источником окислов натрия, которые снижают температуру плавления шлакообразующей смеси. В случае, если содержания этого компонента ниже 4 мас.%, влияние его на температуру плавления незначительно. При содержании карбоната натрия выше 8% требуемый эффект возрастает незначительно.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемой шлакообразующей смеси с признаками известных технических решений. На основании этого сделан вывод о соответствии заявляемого технического решения критерию «изобретательский уровень».

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы.

Пример изобретения. Трубную сталь марки 10Г2ФБС перитектическим превращением разливали непрерывным способом «плавка на плавку» на слябы сечением 200÷250×1200÷1800 мм с рабочими скоростями 0,7-1,0 м/мин. Плавки из промежуточных ковшей заливали в кристаллизаторы, совершающие возвратно поступательное движение, через погружаемые ниже шлакового покрытия огнеупорные стаканы с боковыми выходными каналами. Шлаковое покрытие на зеркале металла в кристаллизаторах получали из шлакообразующей смеси, содержащей следующие компоненты, мас.%:

- плавиковошпатный концентрат - 12-20;

- сиенитовый концентрат - 15-25;

- кварц молотый пылевидный - 8-15;

- графит литейный скытокристаллический - 6-12;

- карбонат натрия безводный - 4-8;

- слюда молотая флогопит - 1-5;

- портландцемент - остальное

Удельный расход шлаковой смеси - 0,8-1,2 кг/м стали.

Примеры использования шлакообразующей смеси при отливке слябов из низколегированных сталей с перитектическим превращением приведены в таблице.

В первом и пятом примерах вследствие несоблюдения заявленных соотношений компонентов в шлакообразующей смеси не обеспечивается достаточно высокий эффект.

В оптимальных примерах достигнуто значительное снижение количества слябов, требующих зачистки поверхности по сетчатым трещинам и неметаллическим включениям, а также по количеству аварийных прорывов через оболочку слитка под кристаллизатором. В результате чего снижаются потери на огневую зачистку непрерывнолитых слябов и устранение последствий аварийных прорывов металла с заливаемой жидкой сталью части оборудования зоны вторичного охлаждения машин непрерывного литья заготовок.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ПОДАЧИ В КРИСТАЛЛИЗАТОР УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2410193C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2014 |

|

RU2555277C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2001 |

|

RU2214888C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2424870C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2238820C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2164191C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1999 |

|

RU2165823C1 |

Изобретение относится к области металлургии, в частности к непрерывной разливке стали. Смесь включает следующие компоненты, мас.%: плавиковошпатный концентрат 12-20, сиенитовый концентрат 15-25, кварц молотый пылевидный 8-15, графит литейный скрытокристаллический 6-12, карбонат натрия безводный 4-8, слюда молотая - флогопит 1-5, портландцемент - остальное. Использование предложенной смеси позволяет стабилизировать процесс непрерывного литья, исключить аварийные прорывы стали через оболочку слитка под кристаллизатором. 1 табл.

Шлакообразующая смесь для защиты в кристаллизаторе стали с перитектическим превращением при серийной непрерывной отливке слябов, содержащая нефелиновый концентрат, плавиковый шпат, углеродосодержащее вещество и портландцемент, отличающаяся тем, что она дополнительно содержит кварц молотый пылевидный, карбонат натрия безводный и слюду, а в качестве нефелинового концентрата она содержит сиенитовый концентрат, в качестве плавикового шпата - плавиковошпатный концентрат с содержанием CaF2 более 90%, в качестве углеродсодержащего вещества - графит литейный скрытокристаллический, в качестве слюды - флогопит при следующем соотношении компонентов, мас.%:

| Шлакообразующая смесь для защиты зеркала жидкого металла | 1973 |

|

SU503918A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2000 |

|

RU2175278C1 |

| SU 1459068 A1, 10.09.1986 | |||

| Шлакообразующая смесь | 1977 |

|

SU692682A1 |

| JP 3118947 A, 21.05.1991. | |||

Авторы

Даты

2007-10-20—Публикация

2006-02-27—Подача