Изобретение относится к черной металлургии, а именно к составу шлакообразующих смесей для непрерывной разливки стали.

Известна шлакообразующая смесь для непрерывной разливки стали, содержащая углеродсодержащий материал, плавиковый шпат и песок (SU 1254026 A1, C 21 C 5/54, 30.08.1986).

Недостатком указанной шлакообразующей смеси является то, что из-за низкого содержания в составе плавней образуются шлакометаллические "коржи" на поверхности расплава в кристаллизаторе, что приводит к образованию поверхностных дефектов на отливаемых заготовках, а иногда к подвисанию заготовок и прорыву жидкого металла.

Желаемым техническим результатом является улучшение поверхности непрерывнолитой заготовки путем понижения вязкости, температуры плавления смеси и обеспечения непрерывного слоя шлака между стенками кристаллизатора и поверхностью заготовки.

Это достигается тем, что шлакообразующая смесь для непрерывной разливки стали, содержащая углеродсодержащий материал, плавиковый шпат и песок, по изобретению дополнительно содержит кальцинированную соду, полевой шпат и шлакопортландцемент при следующем соотношении компонентов, мас.%:

углеродсодержащий материал - 15-25

плавиковый шпат - 7-20

кальцинированная сода - 3-15

полевой шпат - 7-20

песок - 12-25

шлакопортландцемент - 20-35

Соотношение компонентов подобрано таким образом, что при контакте смеси с жидким металлом образуется сравнительно легкоплавкий шлак (t ликвидуса = 1100-1250oC), обладающий высокой рафинирующей способностью и хорошей смачиваемостью по отношению к стенкам кристаллизатора.

В качестве наполнителя в смеси используются шлакопортландцемент и песок. При содержании цемента и песка в указанных пределах обеспечивается основность шлака, равная 0,75-0,9, и жидкое состояние шлака.

При содержании цемента ниже 20% и при доле песка более 25%, а также при доле цемента более 35% и песка менее 12% нельзя сформировать шлак нужного состава.

Плавиковый шпат (концентрат плавиковошпатовый) является основным элементом, понижающим температуру плавления и вязкость шлакообразующей смеси. Следует отметить, что плавиковый шпат - сильный разжижитель шлака.

Для точного получения заданной температуры плавления и вязкости в состав смеси вводят полевой шпат.

В указанных пределах содержания плавикового шпата совместно с полевым шпатом достигаются заданные температура плавления и вязкость шлака, что обеспечивает нормальную технологичную разливку стали с получением качественной поверхности заготовок.

При доле плавикового шпата более 20% и указанном диапазоне содержания полевого шпата образующийся шлак характеризуется высокой жидкотекучестью, что приводит к большим его расходам и ухудшению качества поверхности заготовок.

При доле плавикового шпата менее 7% резко повышается вязкость шлака, что приводит к плохой работе шлака и грубым дефектам поверхности по неметаллическим включениям и трещинам.

Углеродсодержащий материал (кокс, графит и др.) вводится для регулирования скорости проплавления ШОС, создания над зеркалом металла и шлака восстановительной атмосферы и частичной компенсации теплопотерь за счет выделения тепла в результате окисления углерода кислородом воздуха.

Содержание углеродсодержащего материала в указанных пределах 15-25% обеспечивает требуемую скорость проплавления ШОС. При содержании углеродсодержащего материала в ШОС более 25% наблюдается науглероживание металла, что приводит к отбраковке готового проката по содержанию углерода.

При содержании графита менее 15% проплавление ШОС происходит в нестабильном режиме с образованием шлаковых "коржей", что приводит к запорченности поверхности литой заготовки.

Полевой шпат в своем составе содержит окислы щелочноземельных металлов, которые, с одной стороны, способствуют рафинированию металла от неметаллических включений, а с другой стороны - понижают межфазное напряжение, т.е. увеличивают смачиваемость стенок кристаллизатора шлаком, что способствует образованию равномерного по толщине и во времени слоя (гарнисажа) между стенками кристаллизатора и телом заготовки.

В указанном диапазоне содержания полевой шпат совместно с плавиковым шпатом обеспечивают узкозаданные вязкость и температуру плавления смеси.

При содержании полевого шпата более 20% шлаковый расплав становится весьма жидкотекучим, что резко увеличивает удельный расход шлака и приводит к оголению мениска.

При содержании полевого шпата менее 7% из-за увеличения вязкости нарушается сплошность гарнисажа, что приводит к локальному резкому охлаждению участков поверхности заготовки и образованию поверхностных трещин.

Кальцинированная сода является флюсующим материалом, она способствует ассимиляции неметаллических включений, особенно твердых окислов (корунд) и алюминатов.

В указанных пределах сода обеспечивает требуемую степень ассимиляции неметаллических включений. При содержании кальцинированной соды в смеси более 15% заметного увеличения ассимиляции не наблюдается.

При доле соды менее 3% количество неметаллических включений остается постоянным.

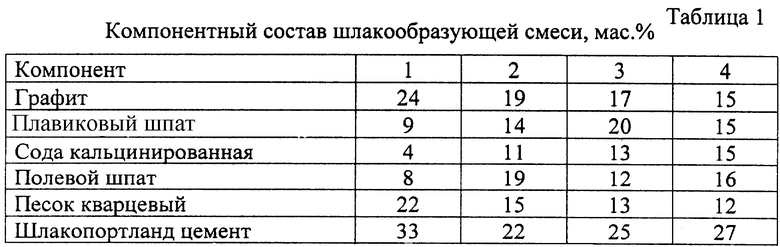

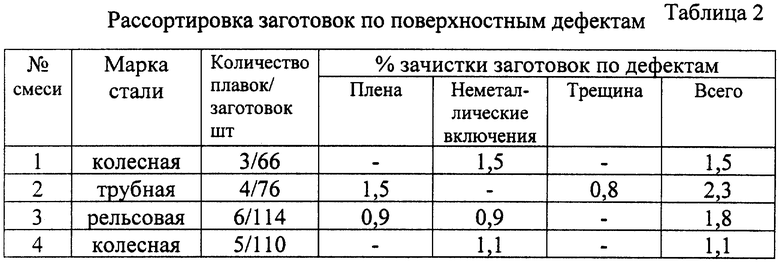

Шлакообразующая смесь опробована при непрерывной отливке блюмов сечением 300х360 мм из стали Ст10, Ст5, рельсовой стали и заготовки диаметром 430 из колесной стали при скоростях вытягивания 0,4-0,6 м/мин. Расход смеси составляет 0,6-0,7 кг/т стали. Процесс непрерывной разливки при использовании происходит стабильно. В таблице 1 приведены некоторые составы шлакообразующих смесей, в таблице 2 рассортировка заготовок.

Отсортировка по дефектам поверхности заготовок, отлитых под предлагаемой шлакообразующей смесью в 2 раза меньше, чем под смесью-прототипом.

Технический эффект использования предлагаемого изобретения заключается в образовании равномерного сплошного по толщине и времени слоя шлака (гарнисажа) между стенками кристаллизатора и телом заготовки, что определяет технологичную непрерывную разливку стали с получением качественных по макро-, микроструктуре и поверхности заготовок.

Источники информации

1. Патент Японии N 52-17486, 1977 г.

2. Авт. свидетельство СССР N 1252353, 23.03.1986 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825408C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 2024 |

|

RU2825409C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145532C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1998 |

|

RU2145266C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2424870C2 |

| Шлакообразующая смесь для непрерывной разливки стали | 2018 |

|

RU2693706C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2010 |

|

RU2430808C1 |

| ГРАНУЛИРОВАННАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403124C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ | 2001 |

|

RU2214888C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

Изобретение относится к области металлургии, в частности к непрерывной разливке стали. В состав смеси введены следующие компоненты, мас.%: углеродсодержащий материал 15 - 25, плавиковый шпат 7 - 20, сода кальцинированная 3 - 15, полевой шпат 7 - 20, песок 15 - 25, шлакопортландцемент - остальное. Использование предложенной смеси позволит получить равномерный сплошной по толщине и во времени слой шлака (гарнисаж) между стенками кристаллизатора и заготовкой, повысить качество заготовок. 2 табл.

Шлакообразующая смесь для непрерывной разливки стали, содержащая углеродсодержащий материал, плавиковый шпат и песок, отличающаяся тем, что она дополнительно содержит кальцинированную соду, полевой шпат и шлакопортландцемент при следующем соотношении компонентов, мас.%:

Углеродсодержащий материал - 15 - 25

Плавиковый шпат - 7 - 20

Кальцинированная сода - 3 - 15

Полевой шпат - 7 - 20

Песок - 12 - 25

Шлакопортландцемент - 20 - 35у

| Шлакообразующая смесь для непрерывной разливки стали | 1983 |

|

SU1254026A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 1991 |

|

RU2015175C1 |

| ГРАНУЛИРОВАННАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1987 |

|

RU2024347C1 |

| УПАКОВОЧНЫЙ СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАПЕЧАТАННЫХ УПАКОВОК ПИЩЕВОГО ПРОДУКТА, ЗАЛИВАЕМОГО В ТРУБУ УПАКОВОЧНОГО МАТЕРИАЛА | 2009 |

|

RU2496696C2 |

| Шлакообразующая смесь для непрерывной разливки стали | 1984 |

|

SU1252353A1 |

Авторы

Даты

2001-10-27—Публикация

2000-03-13—Подача