Изобретение относится к транспортному машиностроению и может быть использовано в качестве кабин на самоходных сельскохозяйственных машинах, электровозах, тепловозах, речных судах и в других объектах промышленности.

Известна кабина транспортного средства по а.с. СССР №893592, кл. В62D 33/06, 1979 г. (прототип), содержащая каркас с несущими элементами, закрепленные на нем пакеты звуковибротеплоизоляционных элементов, каждый из которых включает слои вибродемпфирующего материала на битумной основе и, по крайней мере один, слой пористого звукопоглощающего материала и перфорированную декоративную панель, причем между панелью и слоем пористого звукопоглощающего материала образован воздушный зазор.

Недостатками этой кабины являются неудовлетворительное гашение структурного шума, неприспособленность к подавлению реверберации, неудовлетворительное качество интерьера кабины и неудовлетворительная теплоизоляция.

Технический результат - повышение комфортабельности кабины и улучшение условий труда водителя путем снижения уровня шума в кабине.

Это достигается тем, что в кабине транспортного средства, содержащей каркас с несущими элементами, закрепленные на нем пакеты звуковибротеплоизоляционных элементов, каждый из которых включает слои вибродемпфирующего материала на битумной основе и, по крайней мере один, слой пористого звукопоглощающего материала и перфорированную декоративную панель, причем между панелью и слоем пористого звукопоглощающего материала образован воздушный зазор, пакеты звуковибротеплоизоляционных элементов выполнены либо цельными, либо состоящими из элементов, вписанных в контур каркаса кабины, и состоящими из передней со щелевой перфорацией и задней стенок из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа "Пурал" толщиной 50 мкм или "Полиэстер" толщиной 25 мкм, или алюминиевого листа толщиной 1,0 мм и толщиной покрытия 25 мкм, причем отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0...2,0; а отношение толщины s' каркаса в сборе к его ширине b находится, в оптимальном отношении величин: s'/b=0,1...0,15; а отношение толщины s звукопоглощающего материала к толщине s' каркаса в сборе находится в оптимальном отношении величин: s/s'=0,4...1,0, а коэффициент перфорации передней стенки принимается равным или более 0,25, причем передняя и задняя стенки пакетов выполнены из конструкционных материалов, с нанесением на ее поверхности с одной или двух сторон слоя мягкого вибродемпфирующего материала, например мастики ВД-17, или материала типа "Герлен-Д", при этом соотношение между толщиной облицовки и вибродемпфирующего покрытия лежит в оптимальном интервале величин - 1:(2,5...3,5).

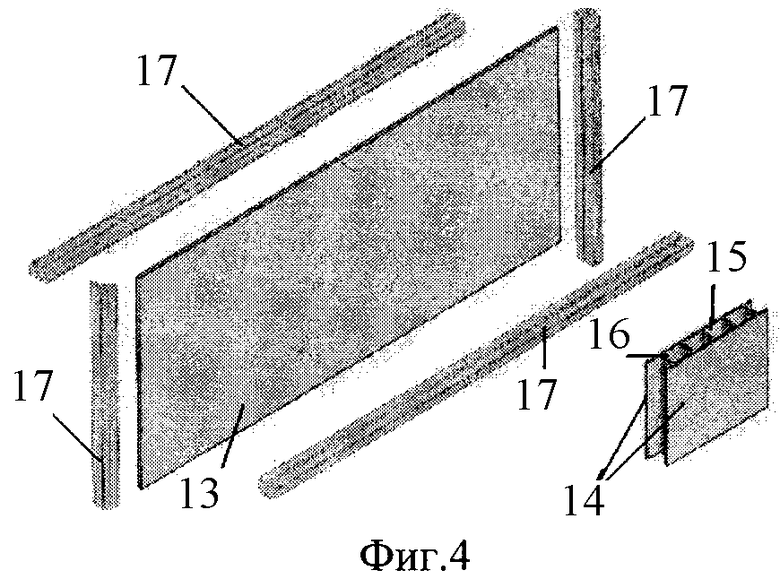

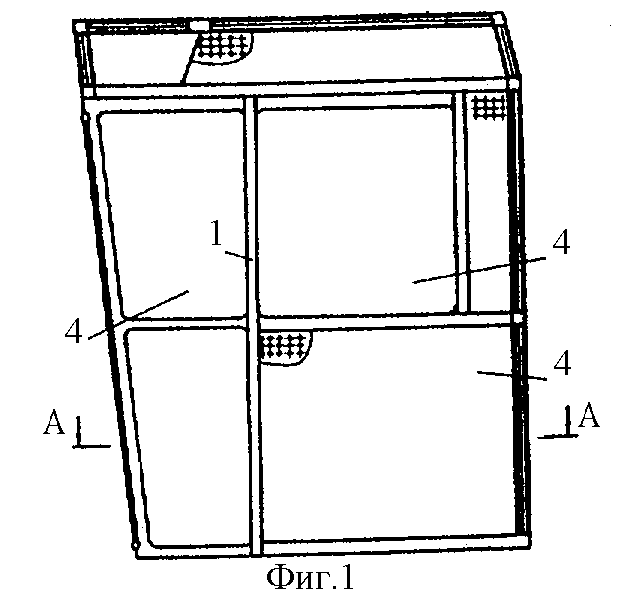

На фиг.1 изображена кабина, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - пакет звуковибротеплоизоляционного элемента; на фиг.4 - пакет шумоотражающего светопрозрачного элемента.

Кабина (фиг.1 и 2) представляет собой металлический штампосварной каркас, состоящий из несущих профильных элементов 1 определенного сечения, покрытых снаружи тонколистовой стальной обшивкой 2, с дверью 3, и пакетом шумоотражающего светопрозрачного элемента 4 или стеклопакетом. Несущие профили 1 и обшивка 2 сварены между собой таким образом, что на каждой внутренней стенке кабины образованы ниши А. В каждой из этих ниш установлены пакеты звуковибротеплоизоляционных элементов, состоящие из вибродемпфирующих прокладок 5 на битумной основе, закрепленных к обшивке 2. На вибродемпфирующую прокладку 5 установлена прокладка 6 из пористого звукопоглощающего материала, например пенополиуретана, и жестко закреплена на ней. Сверху пенополиуретана с воздушным зазором Б устанавливается декоративная панель, например древесно-волокнистая плита 7 с перфорацией В. Опорами для плиты служат уголки 8, расположенные по периметру ниш А. Плита 7 прикреплена к уголкам 8 посредством крепежных элементов, например винтов 9. Пакеты звуковибротеплоизоляционных элементов (фиг.3) выполнены либо цельными, либо состоящими из элементов (на чертеже не показано), вписанных в контур каркаса кабины, и состоящими из передней 10 со щелевой перфорацией 11 и задней 12 стенок из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа "Пурал" толщиной 50 мкм или "Полиэстер" толщиной 25 мкм, или алюминиевого листа толщиной 1,0 мм и толщиной покрытия 25 мкм, причем отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0...2,0; а отношение толщины s' каркаса в сборе к его ширине b находится в оптимальном отношении величин: s'/b=0,1...0,15; а отношение толщины s звукопоглощающего материала 6 к толщине s' каркаса в сборе находится в оптимальном отношении величин: s/s'=0,4...1,0, а коэффициент перфорации 11 передней стенки 10 принимается равным или более 0,25. Передняя 10 и задняя 12 стенки пакетов могут быть выполнены из конструкционных материалов, с нанесением на ее поверхности с одной или двух сторон слоя мягкого вибродемпфирующего материала, например мастики ВД-17, или материала типа "Герлен-Д", при этом соотношение между толщиной облицовки и вибродемпфирующего покрытия лежит в оптимальном интервале величин - 1:(2,5...3,5). Звукопоглощающий материал 6 выполнен в виде плиты из минеральной ваты на базальтовой основе типа "Rockwool", или минеральной ваты типа "URSA", или базальтовой ваты типа П-75, или стекловаты с облицовкой стекловойлоком, или вспененного полимера, например полиэтилена или полипропилена, причем звукопоглощающий элемент по всей своей поверхности облицован акустически прозрачным материалом, например стеклотканью типа ЭЗ-100 или полимером типа "Повиден". Звукопоглощающий материал 6 выполнен в виде плиты на основе алюминесодержащих сплавов с последующим наполнением их гидридом титана или воздухом с плотностью в пределах 0,5...0,9 кг/м3 со следующими прочностными свойствами: прочность на сжатие в пределах 5...10 МПа, прочность на изгиб в пределах 10...20 МПа. Звукопоглощающий материал 6 может быть выполнен из жесткого пористого шумопоглощающего материала, например пеноалюминия или металлокерамики, или металлопоролона, или камня-ракушечника со степенью пористости, находящейся в диапазоне оптимальных величин: 30...45% (на чертеже не показан). Звукопоглощающий материал может быть выполнен в виде элементов с послойной и перекрестной намоткой из пористых нитей, намотанных на акустически прозрачный каркас, например проволочный каркас (на чертеже не показан). Звукопоглощающий материал 6 может быть выполнен в виде крошки из твердых вибродемпфирующих материалов, например эластомера, полиуретана, или пластиката типа "Агат", "Антивибрит", "Швим", причем размер фракций крошки лежит в оптимальном интервале величин: 0,3...2,5 мм (на чертеже не показан).

На каркасе 1 также закреплены шумоотражающие светопрозрачные панели 4 (фиг.4) из сплошного листа 13 экструдированного поликарбонатното пластика в виде прямоугольника, причем отношение длины прямоугольника к его высоте лежит в интервале от 2 до 3, а отношение толщины сплошного листа экструдированного поликарбонатного пластика к его высоте находится в оптимальном интервале величин: 0,006...0,008. В качестве шумоотражающего светопрозрачного элемента может быть использована панель из ячеистого листа 14 экструдированного поликарбонатного пластика с отношением длины прямоугольника к его высоте, находящимся в оптимальном отношении величин: 2,0...3,0, а отношение толщины ячеистого листа экструдированного поликарбонатного пластика к его высоте находится в оптимальном интервале величин: 0,016...0,02, а ячейки 15 ячеистого листа экструдированного поликарбонатного пластика выполнены в виде боковых поверхностей многогранных прямоугольных призм 16, например квадратного или прямоугольного сечения, грани или ребра 17 которых жестко связаны между собой и со сплошными листами экструдированного поликарбонатного пластика, расположенными по обе стороны от ячеек.

Кабина работает следующим образом.

Вибродемпфирующие прокладки 5 на битумной основе обладают высокой степенью вязкости и эффективно гасят низкочастотные колебания обшивки 2 каркаса, источником которых является, в основном, структурная составляющая шума. Вибродемпфирующие прокладки, кроме того, частично выполняют функции теплоизоляции. Прокладки 6 из пенополиуретана эффективно гасят высокочастотные колебания воздуха, источником которых является энергия потока звукового давления. Пенополиуретан одновременно является надежным теплоизолятором благодаря высокой пористости, изолированной с двух сторон тонкой оплавленной пленкой пенополиуретана. Декоративная перфорированная древесно-волокнистая плита 7 является хорошим гасителем колебаний.

Перфорация В, выполненная в плите 7, совместно с воздушным зазором Б и эластичной поверхностью пенополиуретана хорошо гасит реверберацию, поскольку шум, отраженный от внутренних элементов, проникает в воздушный зазор Б через перфорацию В, где гасится эластичной поверхностью прокладки 6 из пенополиуретана и резонаторами, состоящими из перфорации В плиты 7 с воздушным зазором Б. Лицевая сторона плиты 7 гладкая и покрыта эмалями, что делает плиту практичным декоративным элементом. Наличие ниши А повышает эффективность звуковибротеплоизоляции, обеспечивая высокое качество сборки, улучшает интерьер кабины и компактность звуковибротеплоизоляционной панели. Переход звуковой энергии в тепловую (диссипация, рассеивание энергии) происходит в порах звукопоглотителя, представляющих собой модель резонаторов "Гельмгольца", где потери энергии происходят за счет трения колеблющейся с частотой возбуждения массы воздуха, находящегося в горловине резонатора, о стенки самой горловины, имеющей вид разветвленной сети пор звукопоглотителя. Для предотвращения высыпания мягкого звукопоглотителя предусмотрена стеклоткань, например типа ЭЗ-100, расположенная между звукопоглотителем 6 и перфорированной стенкой 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| АКУСТИЧЕСКАЯ КАБИНА ОПЕРАТОРА КОМПРЕССОРНОЙ СТАНЦИИ | 2010 |

|

RU2420635C1 |

| ЗАЩИТНАЯ КАБИНА ОПЕРАТОРА | 2014 |

|

RU2658082C2 |

| АКУСТИЧЕСКИЙ ЭКРАН КОЧЕТОВЫХ | 2005 |

|

RU2341625C2 |

| ПРЯДИЛЬНАЯ МАШИНА ДЛЯ ВИСКОЗНЫХ ТЕКСТИЛЬНЫХ НИТЕЙ | 2005 |

|

RU2301849C1 |

| КАБИНА ОПЕРАТОРА, РАБОТАЮЩЕГО В УСЛОВИЯХ ПОВЫШЕННОЙ ЗАПЫЛЕННОСТИ И ВЫСОКИХ УРОВНЕЙ ШУМА | 2014 |

|

RU2583446C1 |

| СТАЦИОНАРНАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2011 |

|

RU2480625C1 |

| КАБИНА ОПЕРАТОРА, РАБОТАЮЩЕГО В УСЛОВИЯХ ПОВЫШЕННОЙ ЗАПЫЛЕННОСТИ И ВЫСОКИХ УРОВНЕЙ ШУМА | 2016 |

|

RU2625826C1 |

| КАБИНА ОПЕРАТОРА, РАБОТАЮЩЕГО В УСЛОВИЯХ ПОВЫШЕННОЙ ЗАПЫЛЕННОСТИ И ВЫСОКИХ УРОВНЕЙ ШУМА | 2017 |

|

RU2651555C1 |

| АКУСТИЧЕСКАЯ КАБИНА КОЧЕТОВА | 2013 |

|

RU2551148C2 |

| КАБИНА ОПЕРАТОРА, РАБОТАЮЩЕГО В УСЛОВИЯХ ПОВЫШЕННОЙ ЗАПЫЛЕННОСТИ И ВЫСОКИХ УРОВНЕЙ ШУМА | 2016 |

|

RU2643207C1 |

Изобретение относится к транспортному машиностроению и может быть использовано в качестве кабин на самоходных сельскохозяйственных машинах, электровозах, тепловозах, речных судах и других объектах промышленности. Кабина содержит каркас с несущими элементами, закрепленные на нем пакеты звуковибротеплоизоляционных элементов, каждый из которых включает слои вибродемпфирующего материала на битумной основе и, по крайней мере один, слой пористого звукопоглощающего материала и перфорированную декоративную панель, причем между панелью и слоем пористого звукопоглощающего материала образован воздушный зазор. Пакеты звуковибротеплоизоляционных элементов выполнены либо цельными, либо состоящими из элементов, вписанных в контур каркаса кабины, и состоящими из передней со щелевой перфорацией и задней стенок из нержавеющей стали или оцинкованного листа толщиной 0,7 мм с полимерным защитно-декоративным покрытием типа «Пурал» толщиной 50 мкм. Отношение высоты h каркаса к его ширине b находится в оптимальном отношении величин: h/b=1,0...2,0. Отношение толщины s' каркаса в сборе к его ширине b находится в оптимальном отношении величин: s'/b=0,1...0,15. Отношение толщины s звукопоглощающего материала к толщине s' каркаса в сборе находится в оптимальном отношении величин: s/s'=0,4...1,0. Коэффициент перфорации передней стенки принимается равным или более 0,25. Достигается повышение комфортабельности кабины и улучшение условий труда водителя. 7 з.п. ф-лы, 4 ил.

| Кабина транспортного средства | 1979 |

|

SU893592A1 |

| Кабина транспортного средства | 1989 |

|

SU1698118A1 |

| JP 52079437 A, 04.07.1997 | |||

| 1972 |

|

SU429085A1 | |

| US 3918541 A, 11.11.1975. | |||

Авторы

Даты

2007-10-27—Публикация

2005-12-15—Подача