Фиг. 2

Изобретение относится к транспортному машиностроению и касается конструкции кабин транспортных средств, преимущественно комбайнов.

Цель изобретения - повышение комфортабельности кабины путем уменьшения уровней звукового давления в ней, снижение материалоемкости и трудоемкости ее изготовления.

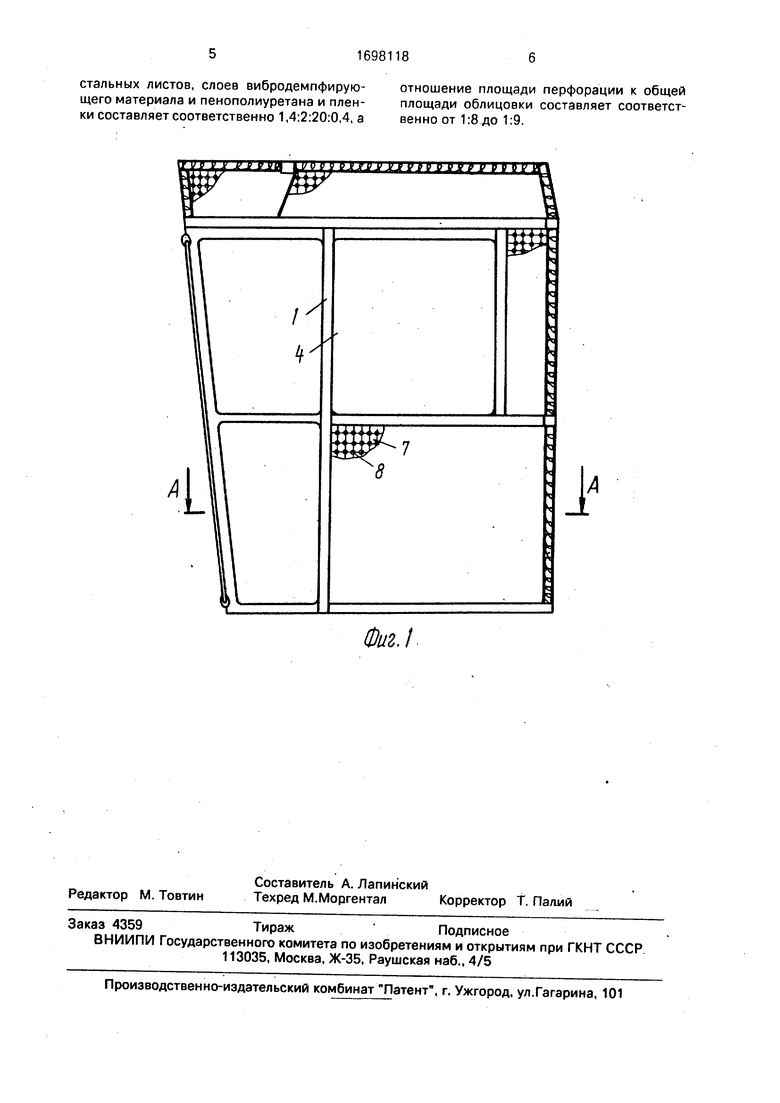

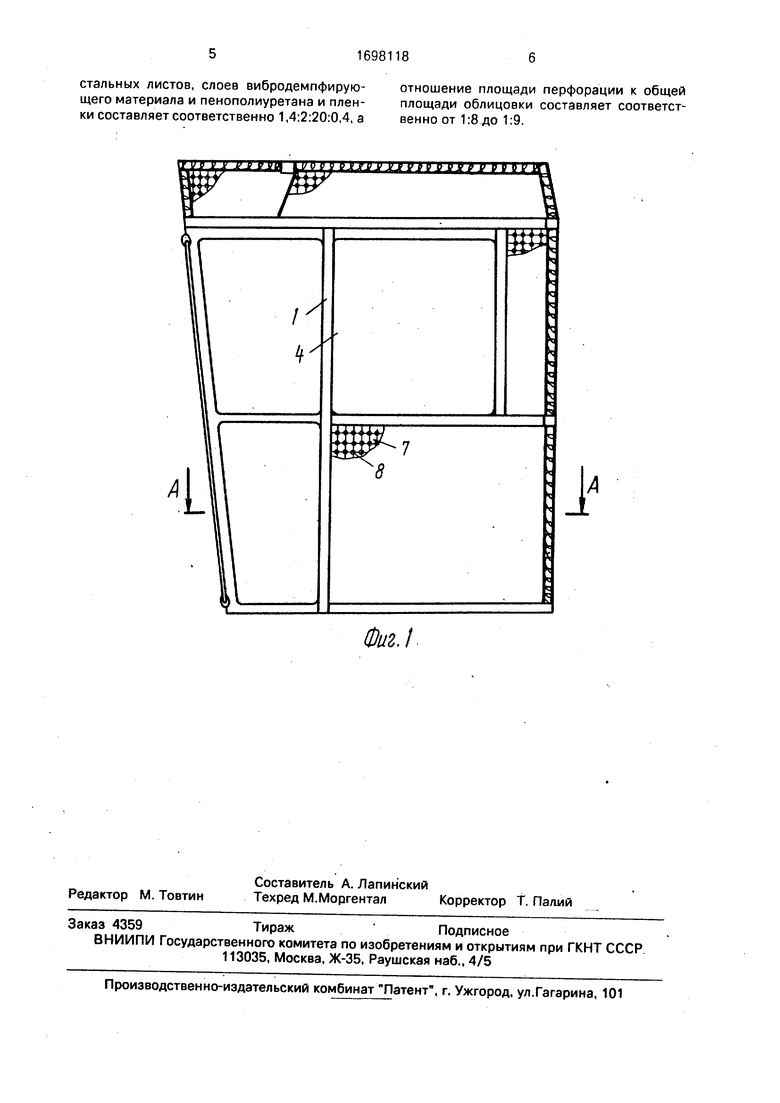

На фиг.1 изображена кабина, разрез, проходящий через продольную вертикальную плоскость; на фиг.2 - разрез А-А на фиг.1.

Кабина (фиг.1 и 2) представляет собой металлический штампосварной каркас, состоящий из несущих профильных элементов 1, покрытых снаружи тонколистовой стальной обшивкой 2, двери 3 и остекления 4. Несущие профили 1 и обшивка 2 сварены между собой таким образом, что на каждой внутренней стенке кабины образованы ниши Б. В каждой из этих ниш установлена звуковибротеплоизоляционная прокладка из слоя 5 на битумной основе, прикрепленная к обшивке 2. К слою 5 примыкает звукопоглощающий слой-.6, выполненный из эластичного пористого материала с открытыми наружными порами, например, пенополиуретана, покрытого с внутренней стороны кабины облицовкой в виде пленки 7. Эта эластичная пленка выполняет функции декоративного облицовочного материала,, а наличие перфорации 8 в нем в сочетании с открытыми внешними порами звукопоглощающего слоя 6 способствует снижению эффекта реверберации внутри кабины. Оптимальные соотношения слоев получены в результате сравнительных испытаний различных вариантов сочетаний листовой стальной обшивки, вибродемпфи- рующего, звукопоглощающего слоев и пленочного перфорированного покрытия. При выборе соотношения толщины тонколистовой стальной обшивки каркаса кабины испытывались кабины с толщиной обшивки, мм: 1; 1,4; 1,7; 2,0. При толщине обшивки 1 мм получены наихудшие результаты в диапазоне среднегеометрических частот 63- 250 Гц, что объясняется недостаточной жесткостью обшивок и, как следствие, дополнительной вибрацией этих обшивок. При увеличении толщины обшивки до 1,4 мм в указанном диапазоне зафиксировано снижение уровней звукового давления на 2-3 дБа. При увеличении толщины обшивки до 1,7 мм и 2,0 мм дальнейшее снижение уровней звукового давления не отмечено. Исходя из этого, стальная обшивка выбрана толщиной 1,4 мм.

Испытаниями подтверждены указанные выше оптимальные соотношения толщин слоев вибродемпфирующего слоев 2:20, как это имеет место в прототипе.

Для определения оптимальной толщины пленочного материала и площади его перфорации испытывались образцы толщиной 0,4,0,8,1,2 мм с соотношениями площади перфорации 1:5; 1:8; 1:9; 1:15.

0 Испытаниями было установлено, что при варьировании толщины пленочного покрытия в пределах 0,4-1,2 мм уровни звукового давления во всем спектре стандартных среднегеометрических частот остаются

5 практически без изменений, а при соотношении площади перфорации к общей площади этого материала от 1:8 до 1:9 зафиксировано наибольшее снижение уровней звукового давления в пределах 1-4 дБ

0 на среднегеометрических частотах 1000- 8000 Гц. Исходя из этого, выбрана толщина пленочного материала 0,4 мм, а соотношение площади перфорации к общей площади панели -(1;8)-(1:9).

5 Испытаниями установлено, что кабина с предлагаемой системой изоляции обеспечивает уровень звука в кабине в пределах 78-80 дБ, что соответствует нормативным требованиям и, следовательно, достигается

0 повышение комфортабельности кабины путем снижения уровня звука. Кроме этого, значительно снижена трудоемкость изготовления кабины, так как отпала необходимость дополнительно изготавливать

5 облицовочные панели из древесно-волокни- стой плиты и крепить их к каркасу самона- резными винтами к специальным скобам. Также снижена масса кабин на 15 кг. Формула изобретения

0 Кабина транспортного средства, содержащая каркас с несущими элементами, зву- ковибротеплоизоляционные прокладки, выполненные из слоев вибродемпфирующего материала на битумной основе и пори5 стого пенополиуретана, перфорированную декоративную облицовку, размещенную с внутренней стороны кабины, и обшивку, закрепленную на каркасе с образованием ниш, в которых последовательно размеще0 ны упомянутые слои и облицовка, отличающаяся тем, что, с целью повышения комфортабельности кабины путем уменьшения уровней звукового давления в ней, снижения материалоемкости и трудоемкости ее

5 изготовления, слой пенополиуретана выполнен эластичным и с открытыми внешними порами, декоративная облицовка выполнена в виде пленки, покрывающей слой пенополиуретана, при этом соотношение толщины обшивки, выполненной в виде

стальных листов, слоев вибродемпфирую- отношение площади перфорации к общей щего материала и пенополиуретана и плен- площади облицовки составляет соответст- ки составляет соответственно 1,4:2:20:0,4, а венно от 1:8 до 1:9.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАБИНА ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2309079C2 |

| Кабина транспортного средства | 1979 |

|

SU893592A1 |

| МАЛОШУМНАЯ СУДОВАЯ КАЮТА | 2012 |

|

RU2523638C1 |

| МАЛОШУМНАЯ СУДОВАЯ КАЮТА | 2016 |

|

RU2624117C1 |

| МАЛОШУМНАЯ СУДОВАЯ КАЮТА | 2011 |

|

RU2451620C1 |

| МАЛОШУМНАЯ СУДОВАЯ КАЮТА | 2015 |

|

RU2669813C2 |

| АКУСТИЧЕСКАЯ ОТДЕЛКА СУДОВОЙ КАЮТЫ | 2009 |

|

RU2399548C1 |

| АКУСТИЧЕСКАЯ ОТДЕЛКА СУДОВОЙ КАЮТЫ | 2011 |

|

RU2451619C1 |

| СУДОВАЯ КАЮТА | 2009 |

|

RU2399547C1 |

| АКУСТИЧЕСКАЯ ОТДЕЛКА СУДОВОЙ КАЮТЫ | 2012 |

|

RU2523636C1 |

Изобретение относится к транспортному машиностроению и касается конструкции кабин транспортных средств, преимущественно комбайнов. Цель изобретения - повышение комфортабельности кабины путем уменьшения уровней звукового давления в ней, снижение материалоемкости и трудоемкости ее изготовления. Кабина состоит из несущих профильных элементов 1, которые сварены с обшивкой 2 таким образом, что с внутренней стороны образуют ниши. В нишах в обшивке 2 закреплены вибродемпфирующий слой 5 на битумной основе и звукопоглощающий слой 6 из эластичного пористого материала с открытыми наружными порами, например пенополиуретана, покрытого пленкой 7. Пленочный материал имеет перфорацию и в сочетании с открытыми внешними порами звукопоп о- щающего слоя способствует снижению эффекта реверберации внутри кабины. 2 ил.

J XJ F ,щ

о o fjfjf кл ffSJIJLJf Я PPBJC

7

8

1

Фиг.

| Кабина транспортного средства | 1979 |

|

SU893592A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1991-12-15—Публикация

1989-07-14—Подача