Настоящее изобретение относится к запорным устройствам для упаковки продуктов и может быть использовано для укупорки мягких контейнеров для розлива и хранения соусов, кетчупов, майонезов и пр. продуктов, в том числе сыпучих.

Известно запорное устройство для упаковочного контейнера на основе картона, которое включает прямоугольной формы фланец, установленный внутри контейнера и снабженный герметизирующими поверхностями, контактирующими с верхней горизонтальной поверхностью упаковки. Фланец снабжен отверстием, соосно которому на фланце жестко и герметично установлен трубчатый стержень с осевым отверстием, внешняя боковая поверхность которого снабжена резьбой. На трубчатый стержень по его резьбе установлен с возможностью снятия колпачок-крышка, внутренняя боковая поверхность которого также снабжена резьбой с параметрами, аналогичными параметрам резьбы трубчатого стержня (см. Описание изобретения к патенту РФ RU 2172710 «Контейнер на основе картона (варианты)», МПК 7 B65D 5/72, опубл. 27.08.2001). Такая конструкция запорного устройства хороша для контейнеров, имеющих достаточно жесткую верхнюю горизонтальную грань, например для картонных упаковок в виде прямоугольной призмы, но она не годится для использования в «мягких упаковках» из пленки.

Наиболее близким аналогом является запорное устройство, внешний вид которого отражен в патенте РФ на промышленный образец №51610 «Колпачок со штуцером для пакетов с приправами», фиг.1, 2, МКПО 09-07, опубл. 16.12.2002. Как видно из фигур, запорное устройство содержит штуцер цилиндрической формы с резьбой на верхней части внешней боковой его поверхности, на который по резьбе установлен колпачок с резьбовой внутренней поверхностью. Нижняя боковая поверхность штуцера снабжена фланцем, выполненным зацело со штуцером, например, литьем из пластического материала: полиэтилена, полистирола и пр. Фланец представляет собой совокупность параллельных отстоящих друг от друга жестких площадок обтекаемой ромбовидной формы, округлых у тупого угла, охватывающих штуцер, и остроугольных у другого острого угла ромба. Жесткость конструкции фланца и герметичность упаковки обеспечена в его центральной части жестким соединением его параллельных ромбовидных площадок с внешней боковой поверхностью штуцера, и за пределами боковой поверхности штуцера соединением этих площадок с обеих диаметрально противоположных сторон боковой поверхности штуцера плоскими соединительными поверхностями, им перпендикулярными. Указанные две соединительные поверхности, сужающиеся но толщине за пределами расположения ромбовидных площадок фланца, имеют плавные, скругленные верхние и нижние края у крайних, верхней и нижней, ромбовидных площадок фланца. Таким образом, фланец имеет обтекаемую объемную форму, ограниченную сверху и снизу краевыми ромбовидными площадками, с двусторонней боковой оребренной поверхностью, образованной кромками указанных ромбовидных площадок фланца, заканчивающихся тонкими, суженными по толщине относительно основной части, выступающими за пределы ромбовидных площадок фланца перпендикулярными им соединительными поверхностями. Описанная обтекаемая форма фланца хорошо, без заломов и сгибов охватывается тонким гибким материалом упаковки и при их совместной термической обработке дает надежное сцепление сопрягаемых поверхностей. При этом боковая поверхность упаковочного контейнера, охватывающая соединительную плоскую поверхность фланца, у его остроугольного конца приваривается к последнему за счет расплавления суженной части соединительной поверхности фланца. Однако операция сварки материала упаковки с соединительной поверхностью фланца требует точного контроля температурного и временного режимов этой операции, наличия контрольного оборудования, определенной квалификации рабочего персонала, что приводит к дополнительным затратам. Перегрев или передержка сварного инструмента приводит к расплавлению более глубоких слоев деталей фланца, вспучиванию расплавленного материала фланца, в том числе материала его суженной соединительной поверхности, и выдавливанию его за пределы контакта упаковки с фланцем, что нарушает герметичность контейнера, снижает качество сварки, ухудшает внешний вид упаковки.

Задачей изобретения является повышение качества и надежности изготовления упаковочного контейнера, сварки материала упаковки с материалом фланца без усложнения используемого оборудования, без дополнительных затрат за счет обеспечения технического результата, заключающегося в исключении выдавливания материала соединительной поверхности фланца за пределы соединения его с материалом упаковки даже при некотором нарушении температурного и временного режимов сварки.

Задача решается конструкцией запорного устройства, содержащего штуцер цилиндрической формы с резьбой на верхней части его внешней боковой поверхности, на который по резьбе установлен колпачок с резьбовой внутренней поверхностью. Нижняя боковая поверхность штуцера снабжена фланцем, выполненным зацело со штуцером, фланец представляет собой совокупность параллельных отстоящих друг от друга жестких плоских площадок обтекаемой, например ромбовидной формы, округлых у боковой поверхности штуцера, в месте его охвата этими площадками, у тупого угла ромба, и остроугольных с другой стороны, у острого угла ромба. Параллельные обтекаемые площадки, например ромбовидные, в их центральной части жестко соединены с внешней боковой поверхностью штуцера, а за пределами боковой поверхности штуцера соединены плоской поверхностью, проходящей по оси симметрии фланца, перпендикулярной им, в частности, с обеих диаметрально противоположных сторон боковой поверхности штуцера плоскими поверхностями, им перпендикулярными, проходящими по длинной оси симметрии фланца - по большей диагонали ромбовидной площадки. Указанные соединительные плоские поверхности, которые могут сужаться по толщине за пределами обтекаемых, например ромбовидных площадок фланца, имеют плавные, скругленные верхний и нижний края.

Отличие предложенной конструкции запорного устройства заключается в выполнении формы соединительной поверхности фланца в части, выступающей за пределами обтекаемых, например, ромбовидных площадок фланца, с выемкой произвольной формы, выполненной между нижней и соседней с ней площадками фланца. Размеры выемки определяются с учетом предела текучести и других физико-химических характеристик материала запорного устройства, например полиэтилена, с использованием обычных инженерных расчетов; граница выемки, находясь в пределах между последней, нижней и соседней с ней ромбовидными площадками в нижней части фланца, определяет достаточный размер выемки для решения поставленной задачи. Площадки обтекаемой формы не обязательно могут быть ромбовидными. Если запорное устройство расположить у закругленного загиба материала упаковки, с возможностью охвата материалом упаковки боковой поверхности штуцера, обтекаемые площадки могут иметь форму капли, но также за пределами боковой поверхности штуцера должны быть соединены перпендикулярной им соединительной поверхностью, выполненной с выемкой в нижней своей части за пределами остроугольных частей площадок. Наличие указанной выемки в нижней части соединительной поверхности за пределами остроугольных частей площадок позволяет при операции сварки материала упаковки с материалом этой суженной соединительной поверхности излишку расплавленного материала стечь под собственной тяжестью в полость, образованную границей выемки, остроугольной частью нижней, например ромбовидной, площадки и внутренними поверхностями соединенных между собой частей материала упаковки, при этом, обеспечивая надежность сварки, отсутствие вздутий на материале упаковки и исключение выдавливания излишков расплавленного материала за пределы упаковки, над фланцем. Колпачок может быть выполнен и без резьбы, а устанавливаться с натягом на штуцер; гибкость используемых полимерных материалов позволяет это сделать.

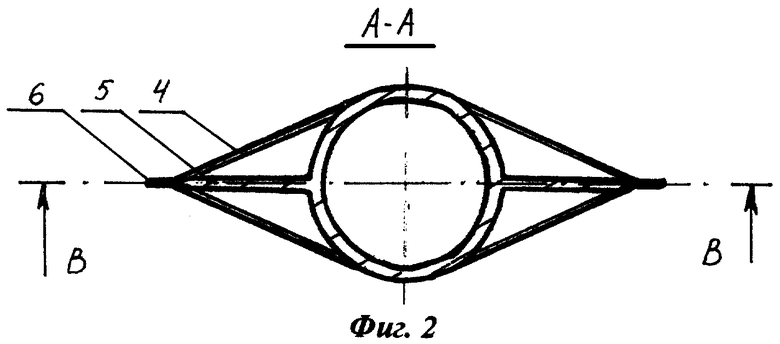

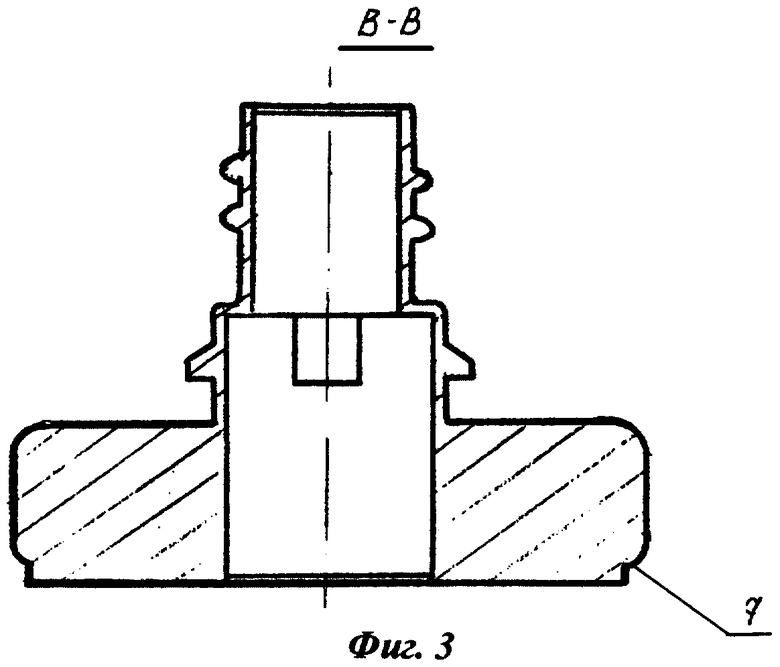

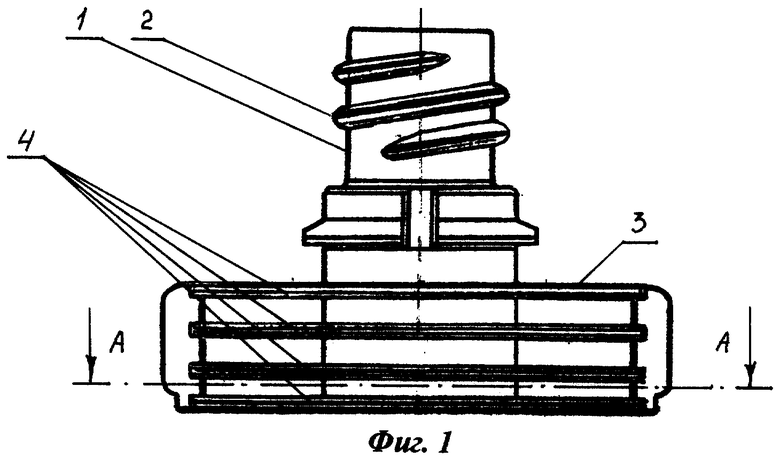

На фиг.1 изображен внешний вид запорного устройство со снятой крышкой, на фиг.2 - горизонтальное сечение штуцера с фланцем (разрез А-А), на фиг.3 - осевое сечение штуцера с фланцем (разрез В-В) плоскостью, проходящей по длинной диагонали ромбовидной площадки, перпендикулярной горизонтальному сечению.

Как видно из чертежей, запорное устройство содержит штуцер 1 цилиндрической формы с резьбой 2 на верхней части внешней боковой его поверхности. Нижняя боковая поверхность штуцера 1 снабжена фланцем 3, выполненным зацело со штуцером 1, например, методом литья под давлением в форме. Фланец 3 представляет собой четыре горизонтальные, расположенные параллельно жесткие площадки 4 обтекаемой ромбовидной формы, отстоящие друг от друга на небольшом равном расстоянии в 3-5 мм, необходимом для создания ребер жесткости и склеивания с материалом упаковки, округлые у тупого угла ромба, в месте охвата ими штуцера 1, и остроугольные у другого, острого угла ромба. Параллельные ромбовидные площадки 4 в их центральной части жестко соединены с внешней боковой поверхностью штуцера 1; за пределами боковой поверхности штуцера 1 соединены с обеих диаметрально противоположных сторон боковой поверхности штуцера 1 плоскими соединительными поверхностями 5, им перпендикулярными, проходящими по линии симметрии большей диагонали ромбовидной фигуры. Указанные две соединительные плоские поверхности 5, суженные по толщине в своей периферийной области 6 за пределами ромбовидных площадок 4 фланца 3, имеют плавные, скругленные верхние и нижние края у крайних, верхней и нижней, ромбовидных площадок 4. В нижних частях суженных соединительных поверхностей 5 в их периферийной области 6, за пределами ромбовидных площадок 4, выполнена выемка 7 произвольной формы, граница которой проходит до верхней плоскости последней нижней ромбовидной площадки 4, выше ее. На фиг.1 видно, что граница выемки 7 расположена между третьей по счету сверху и четвертой ромбовидными площадками 4. При больших размерах выемки уменьшается поверхность контакта боковой поверхности фланца с материалом мягкой упаковки и. следовательно, может ухудшиться надежность их соединения.

Процесс соединения запорного устройства с материалом упаковки протекает следующим образом.

Края материала мягкой упаковки соединяют с фланцем 3 запорного устройства так, чтобы плоскость материала упаковки лежала на оребренной боковой поверхности фланца 3, а кромка материала упаковки приходилась на верхнюю плоскость верхней ромбовидной площадки 4, заподлицо с ее поверхностью. После этого соединение зажимают с одновременной термической обработкой, при этом ромбовидные площадки 4 по контуру, а именно их поверхностные слои и суженные части 6 соединительных поверхностей 5 за пределами ромбовидных площадок 4 частично расплавляются, образуя прочное соединение с материалом упаковки. При некотором превышении температуры термической обработки или при передержке по времени описанной операции расплаву подвергается большая часть указанных элементов, их более глубокие, а не только поверхностные слои, излишек расплава под собственной тяжестью по концевой линии утонченной части 6 соединительной поверхности 5 как по направляющей стекает вниз, заполняя выемку 7 и несколько увеличивая поверхность контакта материала пленки с фланцем 3, не выходя за пределы упаковки.

Запорное устройство содержит штуцер цилиндрической формы, нижняя боковая часть которого снабжена фланцем. При этом фланец представляет собой совокупность параллельных отстоящих друг от друга жестких плоских площадок обтекаемой формы, округлых у боковой поверхности штуцера, в месте его охвата этими площадками. При этом площадки жестко соединены с внешней боковой поверхностью штуцера, а за пределами боковой поверхности - плоской поверхностью, проходящей по оси симметрии фланца, перпендикулярной им. Причем нижняя часть соединительной поверхности фланца, выступающая за пределы обтекаемых площадок, выполнена с выемкой между нижней и соседней с ней площадками. Предложенное изобретение обеспечивает повышение качества и надежности изготовления упаковочного контейнера, а также сварки материала упаковки с материалом фланца без усложнения используемого оборудования, а также без дополнительных затрат, за счет исключения выдавливания материала соединительной поверхности фланца за пределы соединения. 3 з.п. ф-лы, 3 ил.

| Электромагнитное пусковое приспособление для нескольких авиационных двигателей внутреннего горения | 1936 |

|

SU51610A1 |

| DE 29706158 U1, 03.07.1997 | |||

| EP 1284223 A1, 19.02.2003 | |||

| US 6000848 A, 14.12.1999 | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

2007-10-27—Публикация

2005-12-05—Подача