Изобретение относится к области силовых установок, преимущественно газо- и паротурбинных, использующих в качестве рабочего тела водяной пар, генерируемый путем непосредственного перемешивания балластировочного компонента (вода, отработанный водяной пар) с горячим газом - продуктом сгорания водорода в кислороде, а более конкретно - к конструкциям парогенераторов.

Результаты термодинамического и технико-экономического анализа различных схем использования водорода в электроэнергетике для аккумулирования энергии и покрытия неравномерностей графика нагрузки показывают, что при уровне мощностей более 10 МВт наиболее эффективными являются установки паротурбинного или парогазового циклов. В этом случае водород сжигается в кислороде при высоком давлении. Продукты сгорания (высокотемпературный водяной пар) смешиваются с водой или водяным паром, поступающим от парогенератора. В результате образуется пар требуемых параметров, который используется для получения дополнительной мощности в паротурбинной установке. В таких схемах коэффициент полезного использования водорода (отношение дополнительно полученной электрической мощности к теплоте сгорания затраченного водорода) может достигать 60-70%, а коэффициент рекуперации электроэнергии при производстве водорода и кислорода путем электролиза воды в часы провала графика нагрузки - 40-55%.

Одно из основных преимуществ схем энергоустановок с водородно-кислородными парогенераторами (ВКПГ) - возможность использования хорошо развитой паротурбинной техники с небольшой модификацией. Основное отличие Н2/О2 - парогенераторов от жидкостных ракетных двигателей состоит в наличии у него блока испарения и смешения (БИС). Здесь вырабатывается от 75 до 90% пара требуемых параметров. Другая часть рабочего тела (10-25%) - охлажденные продукты сгорания водородно-кислородного топлива, состоящие на 80-100% из паров воды. Впрыск воды в блок испарения и смешения может осуществляться сосредоточенно (т.е. в одном сечении камеры испарения) или распределение (в нескольких сечениях или по всей длине камеры испарения).

Перегрузочная способность современных турбоагрегатов составляет около 10-12% их номинальной мощности, мощность ВКПГ, применяемых в качестве пиковой надстройки без существенных изменений турбины, может составлять 10-80 МВт (т). При этом эффективность процесса генерации пара в этих парогенераторах должна быть высокой (желательно, не менее 98%).

Водородно-кислородные парогенераторы по их концепции можно разделить на несколько типов. В соответствии со схемами подачи в камеру сгорания (КС) горючего и окислителя: жидкость-жидкость (ЖЖ), жидкость-газ (ЖГ), газ-жидкость (ГЖ) и газ-газ (ГГ). В соответствии со схемами подачи агента, охлаждающего стенки КС и блока испарения и смешения (БИС), и введения балластировочного компонента в БИС могут быть рассмотрены схемы: вода-вода-вода (ВВВ), вода-вода-пар (ВВП), вода-пар-пар (ВПП). С термодинамической точки зрения наиболее эффективными являются схемы газ-газ и вода-пар-пар (ГТ-ВПП). Однако в этом случае проблемы охлаждения основных узлов ВКПГ и конструктивные решения оказываются наиболее сложными.

Известен парогенератор (Журнал Теплоэнергетика, изд. "Интерпериодика", №8, 1997, стр.48-52), включающий (см. рис.1) смесительную головку, запальное устройство, камеру сгорания, узел впрыска воды, камеру смешения, выходное сопло, блок испарения, блок смешения. Получение рабочего тела в экспериментальном парогенераторе осуществляется в два этапа. Первый этап реализуется в камере сгорания при давлении 3,0-7,0 МПа. В результате реакции кислорода и водорода в стехиометрическом соотношении образуется высокотемпературный теплоноситель (Т=3600 К) - перегретый водяной пар. Второй этап реализуется в блоке испарения и смешения. Здесь в поток продуктов сгорания впрыскивается определенное количество балластировочного компонента - воды или отработавшего пара и осуществляется эффективное смешение компонентов. В результате на срезе БИС образуется пар с заданными температурой и давлением.

В японской заявке JP 09-177608 описан газогенератор для жидкостных ракетных двигателей, использующий в качестве рабочего тела пар, генерируемый путем непосредственного перемешивания балластировочного компонента с горячим газом - продуктом сгорания водорода в кислороде.

Известен парогенератор DLR (Германия), описанный в журнале "Perspectives in Energy", т.3, №1, 1994-1995 гг., стр.17-25, включающий в себя запальное устройство, смесительную головку с соосно-струйными смесительными элементами, камеру сгорания и каскадно-радиальное устройство подачи балластировочной воды.

Известен парогенератор (патент RU 2079684), принятый за прототип, содержащий форкамеру с электрозапальным устройством, камеры сгорания и смешения, разделенные устройством подачи балластировочного компонента. При этом выход камеры сгорания выполнен в виде сопла, диффузор которого спрофилирован по линии тока балластировочного компонента, а в устройстве подачи балластировочного компонента смонтирован кольцевой вкладыш с продольными каналами ступенчатой формы, причем ступень большего проходного сечения направлена в сторону камеры сгорания. В результате осуществляется эффективное турбулентное смешение продуктов сгорания и балластировочного компонента в камере смешения, обеспечивающее повышенную однородность температуры рабочего тела по сечению парогенератора.

Такой парогенератор имеет простую конструкцию и повышенную эффективность. Обеспечен заданный уровень равномерности поля температур на выходе из парогенератора в одном блоке смешения, исключена необходимость наружного охлаждения камеры смешения, что значительно повышает КПД парогенератора, упрощает гидравлическую схему агрегата, его конструкцию и технологию изготовления. За счет конструктивных особенностей парогенератора происходит эффективное принудительное перемешивание балластировочного компонента с продуктами сгорания, выходящими из сопла, а часть балластировочного компонента (˜20%), направляемая каналами вкладыша вдоль стенок, обеспечивает активное охлаждение корпуса камеры смешения, что исключает необходимость в специальном устройстве для внешнего охлаждения.

Недостатками известных агрегатов являются:

во-первых: область их применения ограничена работой по схеме «жидкость-газ» (жидкий кислород - газообразный водород), поскольку применяемые в этих парогенераторах соосно-струйные смесительные элементы обеспечивают высокую полноту сгорания топлива при приемлемых габаритах камеры сгорания только при работе по этой схеме; при переходе на схему «газ-газ» (газообразный кислород - газообразный водород) вследствие особенностей организации рабочего процесса этими смесительными элементами потребуется увеличение длины камеры сгорания, примерно в три раза, что приведет к существенному увеличению габаритно-массовых характеристик и увеличению тепловых нагрузок на огневой стенке камеры сгорания из-за пропорционального увеличения общего теплосъема, а это приведет к значительному снижению КПД парогенератора и запасов работоспособности;

во-вторых: применяемая в парогенераторе DLR каскадно-радиальная схема подачи балластировочной воды посредством струйных форсунок малоэффективна с точки зрения интенсивности перемешивания балластировочной воды с продуктами сгорания топлива, вследствие чего для обеспечения требуемого уровня равномерности генерируемого пара требуются значительные продольные габариты агрегата и большое число каскадов - не менее трех.

Задачей изобретения является создание парогенератора, свободного от указанных недостатков, являющегося высокоэффективным, имеющего простую компактную конструкцию, а также расширение области применения парогенератора (работа, как по схеме «жидкость-газ», так и по схеме «газ-газ»), повышение надежности работы, улучшение характеристик смесеобразования между балластировочным компонентом и факелом продуктов сгорания, снижение массы и габаритов агрегата.

Для решения поставленной задачи предложен парогенератор, содержащий запальное устройство с электросвечой и магистралями подвода горючего (водорода) и окислителя (кислорода), смесительную головку с огневым днищем, коллекторами окислителя (кислорода) и горючего (водорода) и соответствующими магистралями, камеры сгорания и смешения, промежуточное сопло с профилированными стенками, вкладышем подачи балластировочного компонента с магистралью подвода балластировочного компонента. При этом в смесительной головке применены триплетные смесительные элементы с обеспечением соударения струй. Профиль торцевой стенки промежуточного сопла, расположенного между камерой сгорания и камерой смешения, оптимизирован по углу внедрения струй балластировочного компонента в факел продуктов сгорания и по линии тока балластировочного компонента вдоль торцевой стенки для исключения отрыва потока балластировочного компонента от этой стенки. Вкладыш подачи балластировочного компонента выполнен с отверстиями, обеспечивающими разнокалиберность струй балластировочного компонента.

При этом в качестве балластировочного компонента используется вода или водяной пар. Смесительная головка с триплетными смесительными элементами может представлять собой комбинацию из трех струйных форсунок - одной форсунки окислителя (кислорода), направленной параллельно центральной оси парогенератора, и двух форсунок горючего (водорода), направленных под углом к форсунке окислителя, причем оси всех трех форсунок пересекаются в одной точке.

Вкладыш подачи балластировочного компонента целесообразно выполнять кольцевым или цилиндрическим. При этом вкладыш подачи балластировочного компонента может представлять собой кольцо с расположенными на его образующей поверхности продольными каналами с разнокалиберными отверстиями. При этом продольные каналы кольцевого вкладыша, предназначенного для подачи балластировочного компонента, выполнены с разными площадями поперечного сечения. Камера сгорания содержит тракт внешнего охлаждения однофазным теплоносителем: водой или водяным паром. Целесообразно, чтобы камера сгорания охлаждалась водой, подводимой через магистраль подвода воды охлаждения. Камера смешения охлаждается водяным паром, подаваемым от внешнего источника и являющимся балластировочным компонентом. В начале камеры смешения расположен кольцевой вкладыш подачи балластировочного компонента, при этом балластировочная вода из магистрали подвода балластировочного компонента поступает в распределительный коллектор кольцевого вкладыша, где разделяется на два потока, основной из которых, выходя из кольцевого вкладыша, омывает наружную стенку промежуточного сопла и под заданным углом внедряется в поток продуктов сгорания и спутный ему поток воды охлаждения камеры сгорания, другой поток подается вдоль стенки камеры смешения, обеспечивая ее внутреннее охлаждение. Огневое днище смесительной головки, как правило, выполняется профилированным и представляет из себя комбинацию плоских стенок и усеченных конусов. При этом углы усеченных конусов подбирают таким образом, чтобы отверстия форсунок горючего были расположены перпендикулярно соответствующей конической поверхности огневого днища.

Техническим результатом, обеспечиваемым совокупностью всех признаков формулы, является создание парогенератора с возможностью работы, как по схеме «жидкость-газ», так и по схеме «газ-газ», повышение надежности работы, улучшение характеристик смесеобразования между балластировочным компонентом и факелом продуктов сгорания, снижение массы и габаритов агрегата, пар на выходе имеет заданные параметры. Обеспечивается высокая надежность конструкции парогенератора при его длительной непрерывной работе и многократных включениях-выключениях.

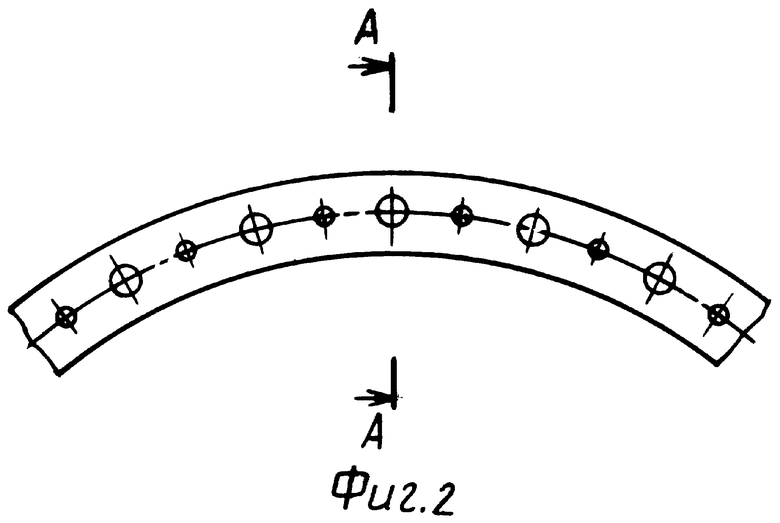

При этом для подачи горючего и окислителя в камеру сгорания разработана смесительная головка с триплетными смесительными элементами, представляющими собой комбинацию из трех струйных форсунок - одной форсунки окислителя (кислорода) и двух форсунок горючего (водорода), оси которых пересекаются в одной точке, между камерой сгорания и камерой смешения расположено промежуточное сопло, торцевая поверхность которого со стороны камеры смешения спрофилирована по линиям тока балластировочного компонента, подаваемого через вкладыш (см. фиг.2) с разнокалиберными каналами навстречу потоку горячих газов, истекающего из камеры сгорания через промежуточное сопло.

Это способствует внедрению потока балластировочного компонента под оптимальным с точки зрения эффективности перемешивания углом к потоку продуктов сгорания. Большая часть балластировочной воды (˜80%) подается навстречу потоку продуктов сгорания в периферийной зоне и посредством спрофилированной стенки промежуточного сопла направляется под заданным углом в поток продуктов сгорания. Меньшая часть балластировочной воды (˜20%) направляется соосно потоку продуктов сгорания вдоль стенки камеры смешения, осуществляя ее внутреннее охлаждение. Профиль торцевой стенки промежуточного сопла оптимизирован не только по углу внедрения струй балластировочного компонента в факел продуктов сгорания, но и по линии тока балластировочного компонента вдоль торцевой стенки, что полностью исключает отрыв потока балластировочного компонента от этой стенки, обеспечивая тем самым ее гарантированное охлаждение. Оптимальная траектория линии тока рассчитывается по дополнительно разработанной методике. Продольные каналы кольцевого вкладыша, предназначенного для подачи балластировочного компонента, выполнены с разными площадями поперечного сечения, что увеличивает турбулентность потока балластировочного компонента при его внедрении в факел продуктов сгорания, в результате чего поле температур генерируемого пара становится более равномерным, чем в исходном варианте.

Предложенное конструктивное решение позволяет гарантировать надежное охлаждение профилированной стенки диффузора промежуточного сопла и улучшить равномерность поля температур генерируемого пара.

Триплетные смесительные элементы для газогенераторов в принципе известны. Так, в патенте US 6189315 описан газогенератор, имеющий в своем составе 32 триплетных смесительных элемента. В этой конструкции форсунки, предназначенные для подачи горючего, выполнены в виде отверстий, просверленных под углом к огневому днищу смесительной головки. В результате истечение газов происходит из каналов с косым срезом на выходе, что приводит к отклонению струи от оси канала и затрудняет точную фокусировку струй в одной точке. При использовании водородного топлива этот недостаток становится принципиальным в связи с низкой вязкостью и плотностью газа. Кроме того, такая конструкция сложна в производстве и нетехнологична.

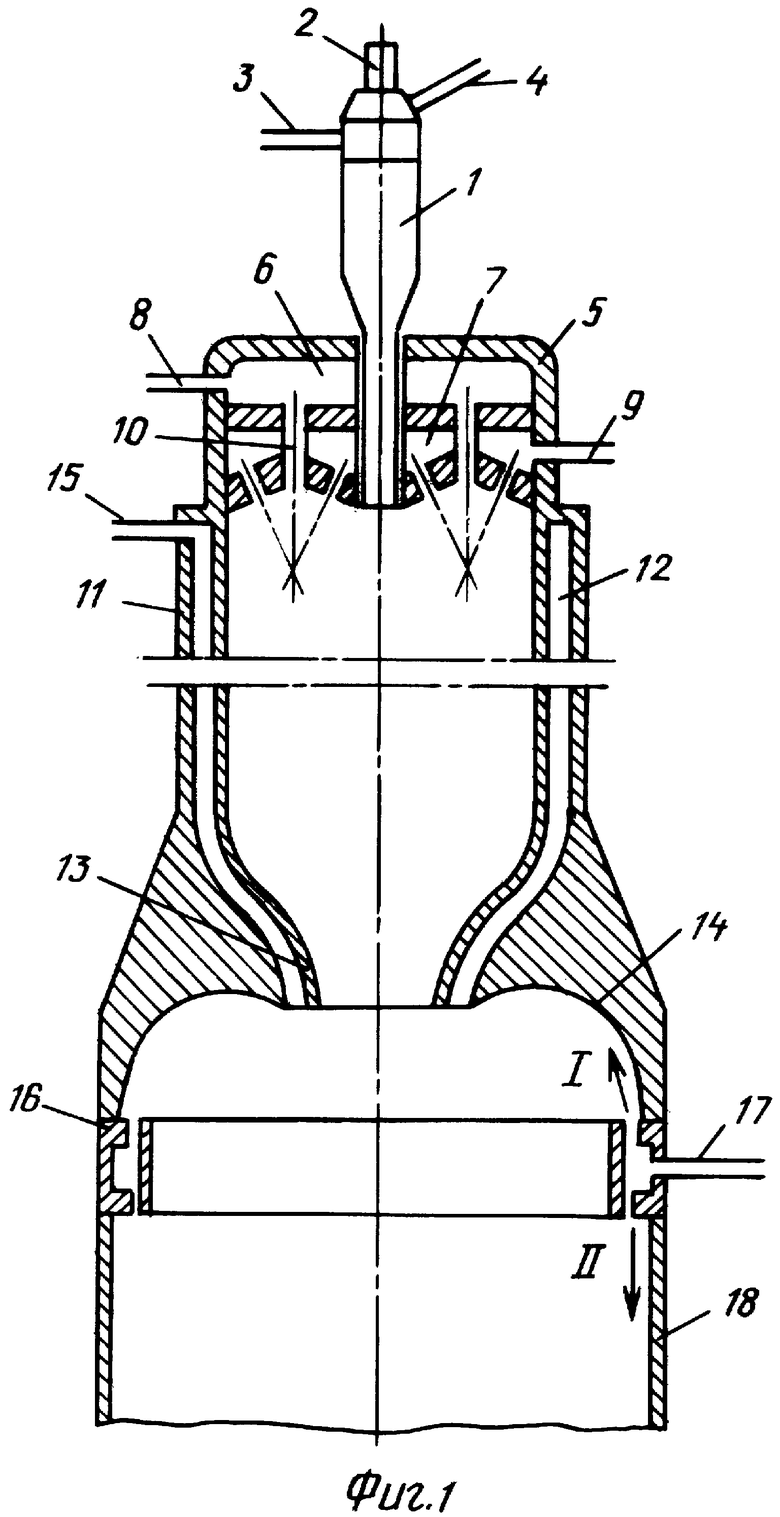

С целью устранения указанного выше недостатка и для удобства компоновки и изготовления форсунок огневое днище смесительной головки выполнено профилированным и представляет из себя комбинацию плоских стенок и усеченных конусов (см. фиг.1). Причем углы конусов подобраны таким образом, что отверстия форсунок горючего сверлятся перпендикулярно соответствующей конической поверхности огневого днища. Такая конструкция компактна и технологична и исключаются косые срезы каналов на выходе.

Изобретение поясняется фиг.1-3.

На фиг.1 изображена схема парогенератора.

На фиг.2 изображен фрагмент кольцевого вкладыша.

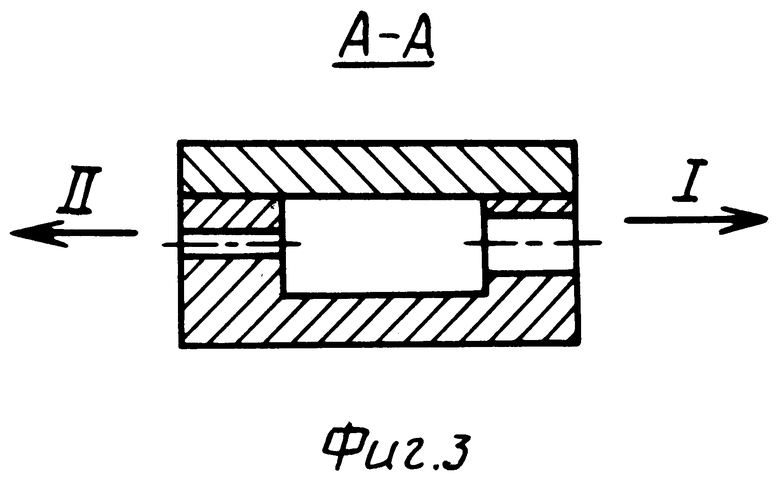

На фиг.3 изображен разрез фрагмента вкладыша с фиг.2.

Парогенератор (фиг.1) включает в себя запальное устройство 1 с электросвечой 2 и магистралями подвода горючего (водорода) 3 и окислителя (кислорода) 4; смесительную головку 5 с коллекторами окислителя 6 и горючего 7 и соответствующими магистралями 8, 9, укомплектованную триплетными смесительными элементами 10; камеру сгорания 11 с трактом внешнего охлаждения 12, промежуточным соплом 13, профилированную торцевую стенку 14 промежуточного сопла 13 и магистраль подвода воды охлаждения камеры сгорания 15; кольцевой вкладыш для подачи балластировочного компонента 16 с магистралью подвода балластировочного компонента 17 и камеру смешения 18.

Вкладыш подачи балластировочного компонента, фрагмент которого представлен на фиг.2, представляет собой кольцо с расположенными на его торцевой поверхности продольными каналами - отверстиями двух различных диаметров, чередующихся по окружности через одно. Разнокалиберность струй балластировочного компонента увеличивает его турбулентность при внедрении в факел продуктов сгорания, что благоприятно сказывается на равномерности поля температур генерируемого пара.

Поперечное сечение фрагмента вкладыша представлено на фиг.3.

Работает парогенератор следующим образом.

Небольшие заданные расходы кислорода и водорода в газообразной фазе по магистралям 3 и 4, соответственно, поступают в запальное устройство 1, где их смесь воспламеняется электросвечой 2. Образовавшийся запальный факел поступает в камеру сгорания 11. Основные расходы газообразных кислорода и водорода через магистрали 8, 9 и коллектора 6, 7, соответственно, через триплетные форсунки 10 в массовом соотношении 8:1 поступают в камеру сгорания 11, где воспламеняются от запального факела и полностью реагируют. Образовавшиеся продукты сгорания истекают из камеры через промежуточное сопло 13. Камера сгорания 11 охлаждается, например, водой, которая подается через магистраль 15 в тракт наружного охлаждения 12 и, пройдя вдоль него, сбрасывается параллельно потоку продуктов сгорания, выходящему из промежуточного сопла. Продукты сгорания и вода охлаждения камеры сгорания поступают в камеру смешения 18, в начале которой расположен кольцевой вкладыш подачи балластировочного компонента 16. Балластировочный компонент (вода или водяной пар) из магистрали 17 поступает в распределительный коллектор кольцевого вкладыша, где разделяется на два потока - I и II. Около 80% расхода балластировочной воды - поток I, выходя из кольцевого вкладыша, омывает профилированную торцевую стенку 14 промежуточного сопла 13, спрофилированную по линии тока балластировочного компонента, и под заданным углом внедряется в поток продуктов сгорания и спутный ему поток воды охлаждения камеры сгорания. Профилирование наружной стенки промежуточного сопла 14 по линии тока балластировочного компонента обеспечивает не только внедрение балластировочной воды под заданным углом, но и безотрывное обтекание ею этой стенки, что гарантирует ее надежное охлаждение. Истечение потока I через разнокалиберные отверстия (фиг.2, 3) увеличивает его турбулентность, что благоприятно сказывается на процессе перемешивания этого потока с продуктами сгорания и водой охлаждения камеры сгорания, обеспечивая тем самым более равномерное поле температур генерируемого пара, чем в исходном варианте (прототипе). Остальной расход балластировочной воды - поток II, фиг.1, составляющий около 20% полного расхода, подается вдоль стенки камеры смешения 18, обеспечивая ее внутреннее охлаждение.

Предложенное техническое решение позволяет осуществить работу парогенератора при той же номинальной мощности не только по схеме «жидкость-газ», но и по схеме «газ-газ» без увеличения габаритно-массовых характеристик, организовать гарантированное надежное охлаждение профилированной наружной стенки промежуточного сопла и обеспечить более равномерное поле температур генерируемого пара.

| название | год | авторы | номер документа |

|---|---|---|---|

| МИНИ-ПАРОГЕНЕРАТОР | 2005 |

|

RU2300049C1 |

| ВОДОРОДНЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ПАРОГЕНЕРАТОР С КОМБИНИРОВАННЫМ ИСПАРИТЕЛЬНЫМ ОХЛАЖДЕНИЕМ КАМЕРЫ СМЕШЕНИЯ | 2007 |

|

RU2358190C1 |

| ВОДОРОДНЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ПАРОГЕНЕРАТОР С КОМБИНИРОВАННЫМ ОХЛАЖДЕНИЕМ КАМЕРЫ СГОРАНИЯ | 2007 |

|

RU2358191C1 |

| ЗАПАЛЬНОЕ УСТРОЙСТВО | 2008 |

|

RU2374560C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА ВОДОРОДНО-КИСЛОРОДНОГО ПАРОГЕНЕРАТОРА | 2008 |

|

RU2379590C1 |

| ПАРОГЕНЕРАТОР | 1994 |

|

RU2079684C1 |

| СИСТЕМА СЖИГАНИЯ ВОДОРОДА ДЛЯ ПАРОВОДОРОДНОГО ПЕРЕГРЕВА СВЕЖЕГО ПАРА В ЦИКЛЕ АТОМНОЙ ЭЛЕКТРИЧЕСКОЙ СТАНЦИИ | 2009 |

|

RU2427048C2 |

| СИСТЕМА СЖИГАНИЯ ВОДОРОДА В ЦИКЛЕ АЭС С РЕГУЛИРОВАНИЕМ ТЕМПЕРАТУРЫ ВОДОРОД-КИСЛОРОДНОГО ПАРА | 2012 |

|

RU2488903C1 |

| ПАРОГЕНЕРАТОР | 2016 |

|

RU2623017C1 |

| ПАРОГЕНЕРАТОР | 2014 |

|

RU2544417C1 |

Изобретение предназначено для генерирования водяного пара и может быть использовано в силовых установках. Парогенератор содержит запальное устройство с электросвечой и магистралями подвода горючего и окислителя, смесительную головку с огневым днищем, коллекторами окислителя и горючего и соответствующими магистралями, камеры сгорания и смешения, промежуточное сопло с профилированными стенками, вкладыш подачи балластировочного компонента с магистралью подвода балластировочного компонента. Смесительная головка содержит триплетные смесительные элементы с обеспечением соударения струй. Профилированная торцевая стенка промежуточного сопла, расположенного между камерой сгорания и камерой смешения, выполнена оптимизированной по углу внедрения струй балластировочного компонента в факел продуктов сгорания и по линиям тока балластировочного компонента вдоль этой торцевой стенки. Вкладыш подачи балластировочного компонента выполнен с отверстиями, обеспечивающими разнокалиберность струй балластировочного компонента. Изобретение обеспечивает улучшение характеристик смесеобразования между балластировочным компонентом и факелом продуктов сгорания, снижение массы и габаритов агрегата. 12 з.п.ф-лы, 3 ил.

| ПАРОГЕНЕРАТОР | 1994 |

|

RU2079684C1 |

| Способ работы парогенератора и парогенератор | 1989 |

|

SU1765610A1 |

| ПАРОГЕНЕРАТОР | 1991 |

|

RU2018048C1 |

| Паровой котел с непосредственным воздействием продуктов горения на воду подводимую в камеру сгорания | 1931 |

|

SU31448A1 |

| Парогенератор | 1982 |

|

SU1038694A1 |

| Парогазогенератор | 1988 |

|

SU1513301A1 |

| US 4644905 A, 24.02.1987 | |||

| JP 2000088203 A, 07.10.1989. | |||

Авторы

Даты

2007-10-27—Публикация

2005-12-19—Подача